Струйные технологии при устройстве свайных фундаментов

Обновлено: 02.05.2024

Технологические особенности устройства свайных оснований претерпели большие изменения в связи с развитием строительной техники: от примитивных способов забивки деревянных свай до современных методов, основанных на использовании высокопроизводительных средств механизации.

Сваи – полностью или частично погружаемые в грунт стержни, которые служат для передачи нагрузок на грунт от возводимых на них зданий и сооружений.

Сваи используют для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от обрушения.

Виды свай.

По материалу изготовления сваи бывают: деревянные, бетонные, железобетонные, грунтовые и другие.

По методам производства свайных работ различают:.

- забивные сваи изготовляют на полигонах или заводах и погружают в грунт ударными или безударными методами

-набивные сваи устраивают непосредственно в грунте.

В зависимости от характера работы в грунте различают два вида свай:

1. сваи-стойки своими концами опираются на прочный грунт (скальную породу) и передают на него нагрузку;

2. висячие сваи применяют, если прочный грунт находится на значительной глубине, их несущая способность определяется суммой сопротивления сил трения по боковой поверхности грунта под острием сваи.

В каждом конкретном случае технологию устройства свайных оснований выбирают на основе технико-экономических исследований. При этом учитывают данные инженерно-геологических изысканий, возможности строительной базы района, наличие агрегатов для свайных работ. В условиях отрицательных температур возникают дополнительные требования к подготовке мест к погружению свай, укладке бетона и т. д.

1. Ударный метод – основан на забивке свай специальными агрегатами — молотами.

Забивка сваи состоит из операций:

– передвижения копровой установки к месту забивки сваи,

– подтягивания сваи к копру, ее выверки и установки в проектную точку забивки;

– измерения величины забивки сваи и при необходимости динамического испытания сваи.

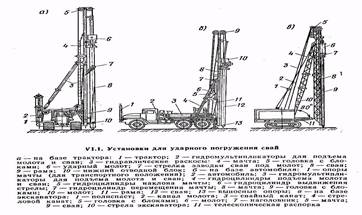

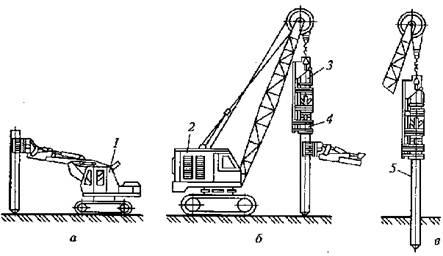

Наиболее распространены сваи длиной 6. 10 м, забиваемые с помощью самоходных сваебойных установок (рис. У1.1).

Современные сваебойные агрегаты имеют специальные устройства, механизирующие процесс подтаскивания и подъема свай, а также заводку головы сваи в наголовник. Сваи небольшой длины (до 6 м) можно подтаскивать таким образом, чтобы их острие скользило по грунту.

Ударным способом сваи погружают с помощью различных молотов:

– дизель-молотов (рис. У1.2).

Механические и подвесные дизель-молоты применяются при сравнительно небольших объемах работ. Масса ударной части свободно падающего молота при забивке сваи в грунты средней плотности равна 1,25 массы сваи длиной 12 м с наголовником.

Паровоздушные молоты выпускают различных марок. У большинства молотов двойного действия ударной частью является поршень. Масса ударной части паровоздушных молотов двойного действия составляет 15. 20 % общей массы молота.

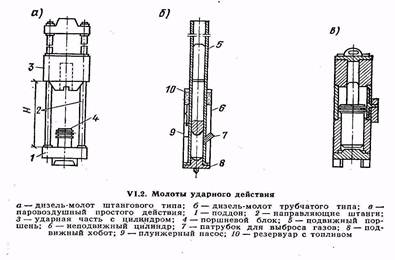

Широкое применение получили дизель-молоты благодаря высокой производительности, простоте эксплуатации. На стройках обычно применяют два типа дизель-молотов:

– штанговые

Ударная часть штанговых дизель-молотов — подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах. С падением цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива, а образующиеся в результате сгорания смеси подбрасывают цилиндр вверх, после чего происходит новый удар, и цикл повторяется.

– трубчатые.

Ударная часть трубчатого дизель-молота— подвижный поршень с головкой, а неподвижная часть — цилиндр. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо. Число ударов в минуту у штанговых дизель-молотов — 50. 60, а у трубчатых — 40. 50.

Трубчатый дизель-молот по сравнению со штанговым при одинаковой массе ударной части обладает значительно большей энергией удара.

Неотъемлемая часть дизель-молота — наголовники, необходимые для закрепления сваи в направляющих сваебойной установки и предохранения головы сваи от разрушения ударами молота. Размеры внутренней полости наголовника должны соответствовать размерам головы сваи.

Между наголовником и сваей устанавливается амортизирующая прокладка.

Сваи начинают забивать с медленного опускания молота на наголовник после ее установки на грунт и выверки. Первые удары делают при небольшой высоте подъема молота — 0,4. 0,5 м. В начале забивки необходимо внимательно следить за правильностью погружения сваи в плане и по вертикали.

Сваи забивают до проектной отметки или до получения расчетного отказа.

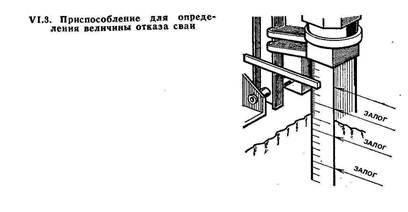

Отказ – минимальной величины погружения сваи за один или несколько ударов.

Для этого в конце забивки, когда величина отказа сваи близка к расчетной, его измеряют с точностью до 1 мм не менее чем по трем последовательным залогам на последнем метре погружения сваи (рис. У1.3).

Залог – 10 ударов молота одиночного действия или 1мин. работы вибропогружателя.

При забивке свай подвесными паровоздушными одиночного действия или дизельными молотами залог принимают равным 10 ударам.

При забивке свай молотами двойного действия за залог принимают число ударов в 2 мин.

Сваи, не давшие контрольного отказа, после перерыва в 3. 4 дня подвергают дополнительной забивке.

Железобетонные сваи, не достигшие проектной отметки, но имеющие расчетную величину отказа, срезают под одну отметку машиной или вручную с помощью отбойного молотка и газосварочного аппарата.

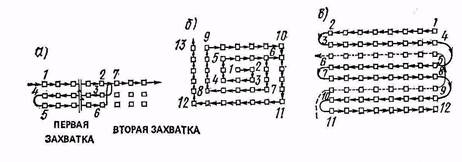

Применяют рядовую, спиральную и секционную схемы забивки свай в зависимости от формы и размера свайного поля, а также вида грунта.

Рядовую схему (рис. У1.4, а) применяют при устройстве свайных фундаментов зданий и сооружений в несвязных грунтах. При строительстве линейного сооружения забивку свай производят последовательными рядами, по захваткам. Сначала забивают сваи в первом ряду на участке 1—2, затем на втором участке 3—4 и в третьем на участке 5—6. По окончании работ на первой захватке сваебойный агрегат переходит во вторую и продолжает забивку свай в такой же последовательности.

Спиральную схему применяют при кустовом расположении свай (например, под тяжелые колонны). Забивка начинается от центра куста и по спирали идет к периферии (рис. У1.4,б).

Секционную забивку применяют при устройстве свайных полей на больших площадях в плотных грунтах. Сваи забиваются на площади каждой секции (2—3 ряда) с пропуском одного ряда между ними, т. е. агрегат проходит через точки 1—12 (рис. VI.4, в). Такая схема исключает неравномерное нарушение структуры грунта.

2. Вибрационный и виброударный методы

Вибрационные способы применяют при устройстве свайных оснований в песчаных грунтах, которые поддаются вибрации.

При вибрационном способе сваю погружают при помощи вибрационных машин, оказывающих на сваю динамические воздействия, которые позволяют резко уменьшить трение боковой поверхности сваи о грунт.

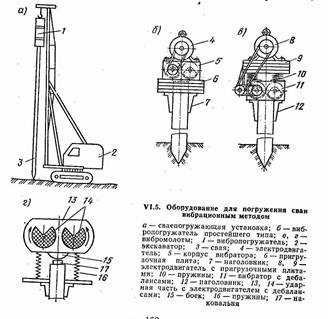

Вибропогружатель – это электромеханическая машина вибрационного действия, которая подвешивается к мачте сваепогружающего агрегата и соединяется со сваей (рис. VI.5, а, б).

Вибрационный метод эффективен при несвязных водонасыщенных грунтах. Более универсален виброударный метод погружения свай с помощью вибромолотов, которые по виду привода разделяются на электрические, пневматические, гидравлические и вибромолоты с двигателем внутреннего сгорания.

Наиболее распространенные пружинные вибромолоты (рис.. VI.5, в, г) работают следующим образом. Вибровозбудитель при вращении валов с дебалансами в противоположных направлениях совершает периодические колебания. Когда зазор между ударником вибровозбудителя и сваей меньше амплитуды колебаний вибровозбудителя, ударник периодически ударяет по наковальне наголовника сваи. Вибромолоты могут самонастраиваться, т. е. увеличивать энергию удара с повышением сопротивления грунта погружению свай. Масса ударной части (вибровозбудителя) вибромолота применительно к погружению железобетонных свай должна быть не менее 50 % массы сваи и составлять 650. 1350 кг.

3. Погружение свай вдавливанием и вибровдавливанием.

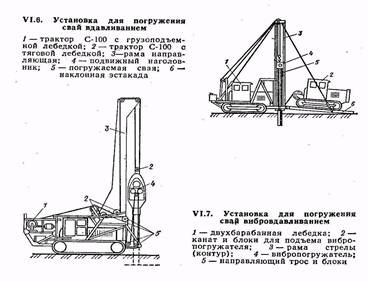

Статическое и вибрационное вдавливание свай производят с помощью установок, действующих на сваю массой либо массой и вибрацией одновременно. Для этого используют установки, состоящие из двух тракторов, оборудованных направляющей рамой, опорной плитой, наголовником для передачи давления, соединенным с вдавливающим полиспастом. На одном тракторе установлена грузоподъемная лебедка, на втором – тяговая (рис. У1.6).

Трактор с мачтой устанавливают над местом погружения свай и с помощью малой лебедки опускают на землю опорную плиту. После этого на опорную плиту устанавливают пригрузочный трактор. Предварительно с помощью малой лебедки сваю помещают в проем мачты трактора, находящегося на грунте. Усилия от большой лебедки передаются на наголовник, который начинает перемещаться по направляющим, обеспечивая тем самым вдавливание сваи.

Установка развивает усилие вдавливания до 350 кН и может погрузить за смену 13. 15 свай длиной до 6 м. Точность установки сваи обеспечивается устройством «лидирующих» направляющих скважин. Такие скважины устраивают буровыми станками на глубину, меньшую, чем проектная отметка погружаемых свай, на 0,5. . 1 м.

Достоинство данного метода — простота монтажа на строительной площадке, недостаток — низкая производительность из-за малой маневренности.

Более эффективен метод вибрационного вдавливания свай. Вибровдавливающий агрегат (рис. У1.7) состоит из двух рам. На задней раме имеется электрогенератор, работающий от тракторного двигателя, и двухбарабанная лебедка, на передней раме — направляющая стрела с вибропогружателем. После включения вибропогружателя и лебедки агрегата свая погружается за счет собственной массы, массы вибропогружателя и части массы трактора, передаваемой вдавливающим канатом через вибропогружатель на сваю. Одновременно на сваю воздействует вибрация, создаваемая низкочастотным погружателем с подрессорной плитой.

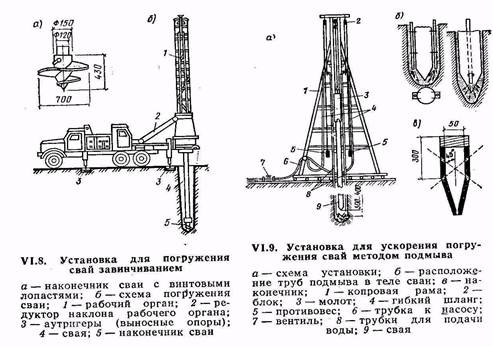

4. Погружение свай завинчиванием.

Метод применяется главным образом для устройства фундаментов под мачты линий электропередач, где сваи могут работать на выдергивание. Агрегаты для завинчивания свай (рис. VI.8) смонтированы на базе автомобилей, имеют рабочий орган, четыре выносные опоры (аутригеры), привод вращения и наклона рабочего органа, гидросистему, пульт управления и вспомогательное оборудование.

Конструкция рабочего органа позволяет выполнять следующие операции: втягивать винтовую сваю внутрь трубы рабочего органа (предварительно на сваю надевают инвентарную металлическую оболочку); обеспечивать заданный угол погружения сваи в пределах О. 45 0 от вертикали; погружать сваю в грунт путем вращения с одновременным использованием осевого усилия; при необходимости вывертывать сваю из грунта. Вращение рабочего органа и его наклон осуществляются от коробки отбора мощности автомобиля через соответствующие редукторы.

Рабочие операции при погружении свай методом завинчивания аналогичны операциям, выполняемым погружением свай методом забивки или вибропогружением. Только вместо установки и снятия наголовника здесь надевают и снимают оболочки.

5. Погружение свай подмывом.

Для погружения свай с применением подмыва грунт разрыхляют и частично вымывают струями воды, вытекающими под давлением из нескольких трубок диаметром 38. 63 мм, укрепленных на свае. При этом сопротивление грунта у острия сваи снижается, а поднимающаяся вдоль ствола вода размывает грунт, уменьшая тем самым трение по боковым поверхностям сваи. Расположение подмывных трубок может быть боковым, когда две или четыре подмывные трубки с наконечниками находятся по бокам сваи, и центральным, когда один однострунный или многоструйный наконечник размещен по центру погружаемой сваи (рис. VI.9). При боковом подмыве трубки могут быть повреждены, а при перерывах в работе — заполняться грунтом. При неравномерном размыве сваи могут отклоняться от проектного положения. При боковом подмыве (по сравнению с центральным) создаются более благоприятные условия для уменьшения сил трения по боковой поверхности сваи. Для подмыва грунта воду подают в трубы под давлением не менее 0,5 МПа. Подмыв не допускается, если имеется угроза просадки близлежащих сооружений.

6. Погружение свай с помощью электроосмоса.

Метод применяют при погружении свай в глинистые грунты. В этом случае после кратковременного действия постоянного тока вокруг забиваемой сваи, подключенной в сеть в качестве катода, влажность грунта возрастает, и в нем возникают водонасыщенные зоны. Погружение сваи-катода облегчается, поскольку уменьшаются лобовое и боковое сопротивления грунта. У ранее забитой сваи, служащей анодом, образуется зона грунта со сниженной влажностью. После прекращения подачи тока восстанавливается первоначальное состояние грунтовых вод и несущая способность свай, являвшихся катодами, возрастает.

Дополнительные операции при погружении железобетонных свай с использованием электроосмоса связаны с оснащением свай полосами стали – электродами, площадь которых составляет 20. 50 % боковой поверхности свай. Эта операция отпадет при погружении металлических свай, в частности с использованием при этом метода завинчивания.

Для устройства свайных фундаментов применяют забивные, винтовые и набивные сваи. Два первых типа свай изготавливают на заводах, а третий изготавливают на месте из монолитного железобетона или в сочетании со сборными элементами заводского изготовления.

В настоящее время на стройках России массовое применение (более 90 % от общего объема свай) получили забивные сваи квадратного сечения от 0,2х0,2м до 0,4х0,4м длиной до 20м. Используются также винтовые металлические сваи, в частности, для заанкеривания трубопроводов, укладываемых в болотистый грунт; в качестве инвентарных анкерных устройств для стендовых испытаний конструкций на статические нагрузки и т.п. За рубежом свайные фундаменты изготавливают преимущественно буронабивным способом, который и в нашей стране начинает находить все более широкое применение. Забивные сваи погружают в грунт, и в зависимости от их ориентации, прикладывают к ним внешнюю вертикальную или наклонную нагрузку. Винтовые сваи погружают в грунт, используя для этого сочетание вертикальной нагрузки с крутящим моментом относительно оси сваи.

Забивные сваи погружают в грунт посредством свайных молотов (ударной нагрузкой), с помощью вибропогружателей (вибрированием) и сочетанием этих способов - вибромолотами. Реже в наиболее податливые глинистые и супесчаные грунты текучей и текучепластической консистенции забивные сваи погружают вдавливанием с пригрузкой вдавливающего оборудования тяжелыми тракторами, которые наезжают на специальные откидные рамы, связанные с направляющей мачтой. По сравнению с ударным способом вибропогружением можно повысить производительность труда в 2,5-3 раза при одновременном снижении стоимости работ в 1,2-2 раза.

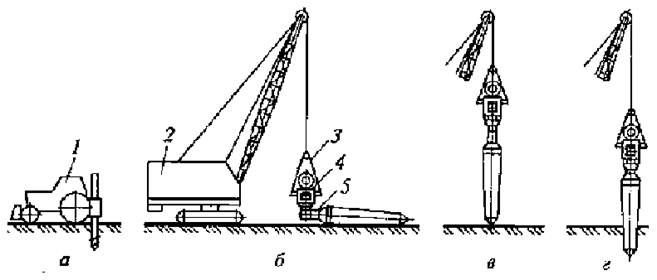

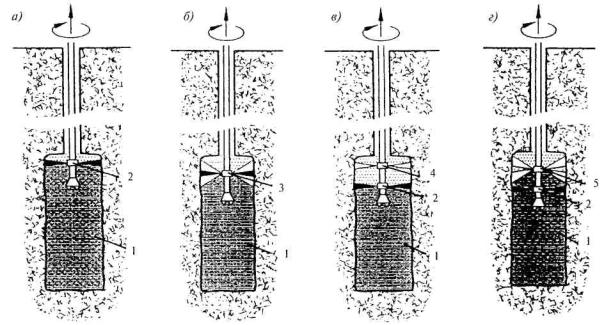

Существует два способа погружения свай: копровый и бескопровый. Способ бескопрового погружения свай применяют при погружении пирамидальных, суживающихся книзу свай. Для этого ямобуром 1 (рис.153,а) отрывают лидерную скважину глубиной, примерно равной 1/4 длины погружаемой сваи. Далее специальный наголовник 4 (рис.153,б), подвешенный к крюку крана, закрепляют на погружателе 3, вместе с

Рис.153. Последовательность операций бескопрового погружения пирамидальных свай |

ним подводят к голове сваи и закрепляют на ней конический хвостовик наголовника 5. Краном поднимают сваю с погружателем и устанавливают ее в лидерную скважину (рис.153,в). Поддерживая в таком положении погружатель, опускают сваю на заданную глубину (рис.153,г), после чего наголовник отсоединяют от сваи и перемещают кран на новое место.

Способом бескопрового погружения (без устройства лидерной скважины) погружают призматические сваи с использованием сваеустановщика 1 (рис.154) с захватным устройством, и крана 2. После заглубления сваи 5 на 1/4 длины ее освобождают от сваеустановщика, который перемещается к другой свае. До конца погружения сваи погружатель 3 поддерживают краном через наголовник 4.

Для завинчивания свай применяют специальные устройства, называемые кабестанами, с дополнительной осевой пригрузкой, особенно на начальном этапе, когда лопасти сваи еще недостаточно защемлены грунтом.

Рис.154. Последовательность операций бескопрового погружения призматических свай: а - установка сваи; б ‑ монтаж наголовника с погружателем; в ‑ погружение сваи |

Винтовые сваи можно погружать в щебенисто-галечные, гравийно-песчаные, глинистые, а также мерзлые (песчаные и глинистые) грунты.

Перед устройством ростверков - строительных конструкций, объединяющих сваи и служащих для передачи нагрузки от надземной части здания на сваи и грунтовое основание - головы погруженных в грунт свай выравнивают на проектной отметке, срубая их пневматическими молотками и газовой резкой или срезая специальными устройствами - сваерезами.

Набивные сваи изготавливают на месте путем заполнения предварительно пробуренной скважины бетонной смесью с уплотнением или без него. Скважины образуют бурением, пробивкой штампами, иногда с раскаткой или при их устройстве используют сочетание этих способов. В плотных грунтах скважины разрабатывают без крепления их стенок, а в обрушающихся грунтах — с использованием обсадных труб, которые оставляют в скважине или извлекают из нее по мере ее заполнения бетонной смесью. Уширения в скважинах под пяты свай образуют режущими уширителями рабочих органов бурильных машин или с помощью камуфлетного взрыва, не вызывающего деформаций грунта за пределами означенной зоны.

Для механизации работ по устройству набивных свай используют общестроительные машины и оборудование (бурильные, бетоносмесительные, машины для транспортирования, укладки и уплотнения бетонной смеси и др.), а также специальные машины.

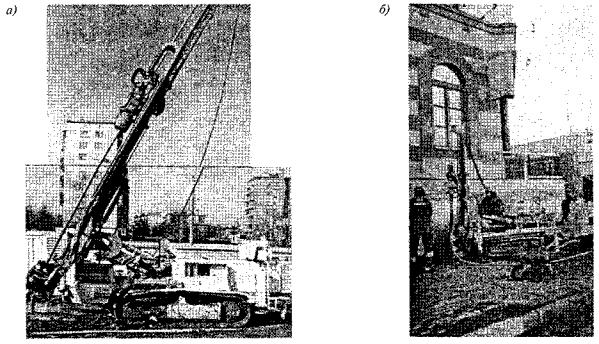

Наиболее эффективным методом повышения несущей способности оснований и фундаментов является устройство грунтоцементных свай и массивов по струйной технологии ( Jet Grouting ), который широко используется в зарубежной практике. Метод разработан в Японии в конце 70-х годов и получил развитие во многих странах. Лидерами в изготовлении технологического оборудования в Европе являются немецкие фирмы Keller , Bauer , итальянская Rodo , французская Колагранде и др. (рис. 6.7).

Рис. 6. 7. Общий вид буровых установок струйной технологии закрепления грунтов

а - для работ на открытых поверхностях; б - при производстве работ в стесненных условиях

Для усиления фундаментов внутри здания используется мини-установка SC -1на гусеничном ходу фирмы Keller (ФРГ) (рис. 6.7,б ).Ее габаритные размеры позволяют перемешаться через проем шириной 0,8м и работать в подвальном помещении высотой не менее 2,8 м.

Первый опыт использования данной технологии в РФ был осуществлен при реконструкции гостиницы «Метрополь» в Москве в 1986-87 гг. фирмой Bauer .

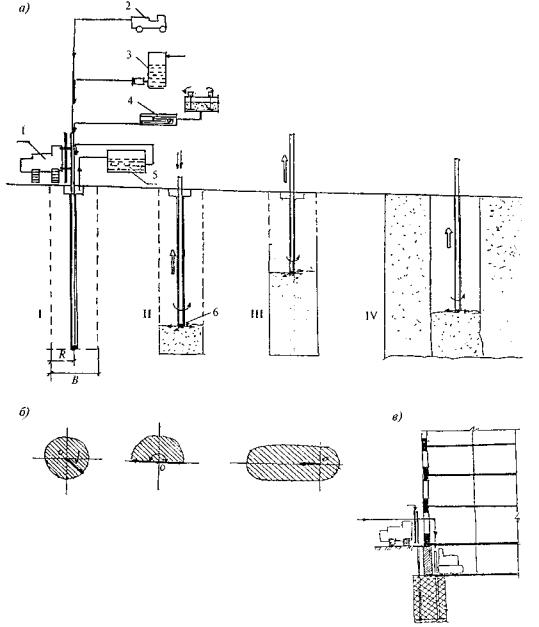

Способ струйной технологии устройства грунтоцементных свай и массивов состоит из нескольких этапов:

I - осуществляют бурение скважин диаметром 40-90 мм на проектную глубину с погружением оборудования.

II - под давлением100-400 атм и углом 90° к оси сваи осуществляется резка грунта струей воды или суспензией с добавлением воздуха.

В качестве режущего инструмента используют специальные вращающиеся форсунки, что обеспечивает круговое разрушение грунта. По мере резания осуществляется плавный подъем рабочего инструмента. Частота вращения и скорость подъема зависят от вида грунта и его физико-механических характеристик. Вспученный грунт в виде пульпы может частично вымываться на поверхность.

III - одновременно с резкой и размывом грунта осуществляется его смешивание с цементной или цементно-глинистой суспензией на основе бентонитового порошка. В результате интенсивного перемешивания и разрушения грунта образуется однородная грунтоцементная масса плотностью 1,4-1,9 т/м 3 . В зависимости от расхода цемента и гранулометрии размытого грунта физико-механические характеристики грунтоцемента могут составлять 5-15 МПа.

IV - для получения грунтоцементного массива осуществляют соединение ранее возведенных элементов.Создание массива может осуществляться как до набора проектной прочности, так и после.

Комбинация различных массивов может повторять плановые очертания фундаментов и иметь разнообразную форму.

Технологические схемы производства работ приведены на рис. 6.8. Они раскрывают перечисленные технологические этапы и особенности производства работ. Усиление фундаментов может осуществляться как с наружной, так и подвальной частей зданий.

Рис. 6.8. Технологические этапы струйной технологии (а),схемы образования грунтоцементных массивов (б)и технология усиления основания фундаментов (в)

I - бурение скважины; II - разрушение и вспучивание грунта струей воды; III - резка с размывом грунта и смешиванием с цементной суспензией; IV -соединение грунтоцементных массивов; 1 - буровая установка; 2 -компрессор; 3 - насос для воды; 4 -растворонасос; 5 - отстойник для обратной пульпы; 6 - форсунка

В зависимости от технологических режимов производства работ возможно получение различного профиля грунтоцементного основания:

- при вращении форсунки вокруг оси обеспечивается получение цилиндрической поверхности в виде колонны или сваи;

- при перемещении форсунки на угол 180° обеспечивается получение укрепляемой зоны в виде полуцилиндра;

- при использовании двух форсунок и отсутствии вращения создается плоский профиль;

- при последовательной проходке с шагом установки инъекторов, равным зоне действия струйной технологии, обеспечивается получение плоской вертикальной стены;

- создание массива для переопирания фундаментов осуществляется путем комбинации различных форм и режимов движения режущего инструмента.

При устройстве массивов для переопирания фундаментов грунт размывается струей воды под давлением 300-400атм. Через дополнительную форсунку подается цементная суспензия под давлением до 15 атм. Полученная грунтоцементная смесь после затвердения обладает высокой несущей способностью и повышенной плотностью, обеспечивающей водонепроницаемость.

Струйная технология укрепления фунтов и устройства свай предусматривает использование сжатого воздуха, который смешивается с цементной суспензией, а грунт вспучивается и образуется гомогенный грунтоцементный массив.

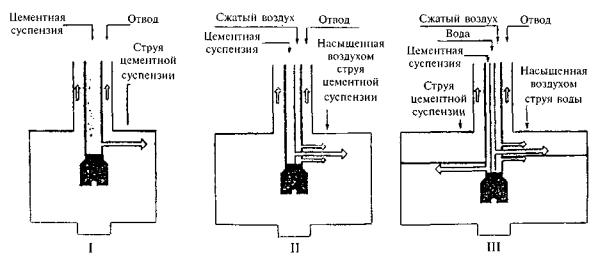

Варианты технологических режимов производства работ применяются в зависимости от грунтовых условий и технологических целей (рис. 6.9).

Рис. 6.9. Варианты технологических режимов устройства грунтоцементных свай и массивов

I - однокомпонентная; II - двух- и III - трехкомпонентная технологии образования грунтоцемента

Грунтоцементный массив можно выполнять любой формы и в любом участке грунта: на поверхности, под подошвой фундамента, на определенной глубине.

Устройство грунтоцементных свай может производиться в очень стесненных условиях при любой необходимой глубине.Выполнение работ допускает присутствие подземных коммуникаций и не вызывает их повреждения. Струйная технология экологически чиста на всех технологических операциях.

При реконструкции зданий данная технология может использоваться при заглублении подвальной части зданий,усилении фундаментов, устройстве заглубленных сооружений в стесненных условиях городской застройки и других случаях.

В зависимости от грунтовых условий применяются однокомпонентная, двухкомпонентная и трехкомпонентная струйные технологии.

При наличии большого объема органических включений используются специальные приемы предварительной промывки обрабатываемых грунтов или их полное замещение после гидроразмыва и выноса на поверхность цементным раствором с добавлением мраморной пудры. Режим предварительного размыва позволяет повысить соотношение «цемент - грунт» и прочность закрепленных грунтов.

Использование цементно-песчаных растворов для замещения фунта недопустимо из-за высокой абразивности зерен кварца и быстрого износа раствороподающих шлаков высокого давления.

Однокомпонентная струйная технология (рис. 6.10,а). Основана на размыве, перемешивании и закреплении грунта струей цементного раствора с соотношением Основные параметры струйной технологии включают: давление подачи раствора - 35-45 МПа; расход раствора -50-150 л/мин; скорость подъема монитора - 25-50 см/мин; частота вращения монитора - 10-30 об/мин.

Рис. 6.10. Технологические схемы струйной цементации грунтов

а - однокомпонентная; б -двухкомпонентная с воздушной струей; в - двухкомпонентная с водной струей; г - трехкомпонентная; 1 - грунтоцементная свая; 2 -форсунка для подачи цементного раствора; 3 -то же, цементного раствора в воздушном потоке; 4 -форсунка для подачи воды; 5- то же, для подачи воды и воздуха

Двухкомпонентная струйная цементация (рис. 6.10, б , в)состоит из размыва, перемешивания и закрепления грунтов с помощью двух струй.

Используют воздушную систему,когда струя цементного раствора перемешивается внутри струи сжатого воздуха и за счет этого возрастает энергия разлива.

Водная система состоит из предварительного разлива струей воды и подачи цементного раствора.

Для двухкомпонентной водной системы: давление подачи раствора - 5-8 МПа; расход раствора - 50-100 л/мин;давление подачи воды - 40-60 МПа; расход воды - 80-120 л/мин; скорость подъема монитора - 4-7 см/мин; частота вращения монитора - 3-10 об/мин.

Трехкомпонентная струйная цементация (рис. 6.10,г) состоит из разлива, перемешивания и закрепления грунтов с помощью трех струй. Струя воды помещается внутрь струи сжатого воздуха и подается через верхнее сопло, что позволяет использовать эффект«эрлифта» для выноса на поверхность легких частиц разливаемого грунта. Струя цементного раствора подается через нижнее сопло и служит для перемешивания разлитых частиц грунта.

Струйный размыв грунта основан на движении струи малого диаметра и высокой скорости рабочей среды. Разрушение грунта определяется следующими факторами: кавитациоииым воздействием струи на грунт; действием динамического и ударного воздействия струи; снижением прочности грунтов, вызываемых пульсирующей нагрузкой; размывающим воздействием высокоскоростной водяной струи.

Значительное влияние на эффект размыва оказывают физико-механические и реологические характеристики грунтов.Для насыщенных водой грунтов размыв происходит более интенсивно по сравнению с менее влажным или сухим грунтом. Размыв протекает по схеме интенсивной суффозии при больших градиентах напора.

Сила гидродинамического давления на частицы грунта пропорциональна градиенту давления и объему частицы.Разрушение мелкозернистой породы происходит менее интенсивно, чем крупнозернистой.

Расчетная зависимость для оценки и определения радиуса действия (создания) грунтоцементной полости R может быть определена из соотношения

где К - коэффициент,учитывающий свойства грунта; dg -диаметр струи на выходе из насадки; Reg - число Рейнольдса для растворной струи,оценивающее турбулентность потоков; р g -плотность цементного раствора; Е0 -кинетическая энергия струи; J гр - размываемость грунта; V с - скорость струи.

По данным И.И. Бройда, значение некоторых параметров в приведенной зависимости требует экспериментального подтверждения.

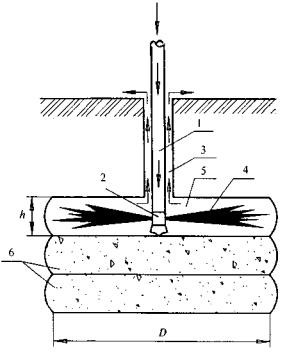

Процесс выноса разрушенной структуры грунта (рис. 6.11) определяется плотностью и вязкостью транспортирующей жидкости (цементного раствора), диаметром рабочей скважины,сечением затрубного пространства и др. параметрами. При разработке тонкодисперсных грунтов образуется пульпа, обладающая высокой вязкостью, что в ряде случаев приводит к кратковременной закупорке скважины («клапану»). В результате размыв прекращается и происходит инъекция раствора в окружающий грунт с гидравлическим разрывом структуры и последующим выталкиванием «пробки»из скважины (фонтанированием раствора).

Рис. 6.11. Схема формирования грунтоцементной сваи по однокомпонентной технологии

1 -поступление цементного раствора; 2 -форсунка;3 -выход пульпы(грунтоцементной смеси) через затрубное пространство; 4 -водоцементная струя; 5- обрабатываемый объем грунта; 6 -грунтоцементный массив предыдущих циклов; h -высота грунтоцементного слоя за одну проходку; D - диаметр сваи

В ряде случаев, вследствие временного повышения давления в размываемой полости, происходит подъем поверхности грунта, что является недопустимым явлением.

При двух- и трехкомпонентной технологиях возможность закупорки скважины практически отсутствует из-за образования пульпы с низкой вязкостью, а также в результате ее воздухо-насыщения. Изливающаяся пульпа сбрасывается по открытым каналам в пульпоприемник. Частичное вовлечение цементного раствора после обезвоживания пульпы позволяет получать слабосцементированный грунт, который может использоваться при устройстве земляных сооружений.

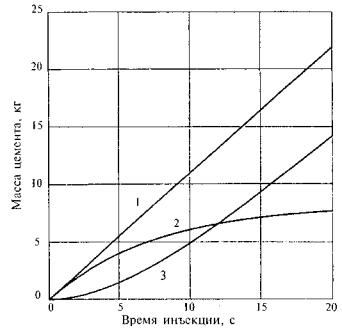

По данным А.Г. Малинина, в зависимости от используемых технологий, продолжительности цикла обработки грунта расход цемента аппроксимируется рядом кривых, представленных на рис.6.12.

Рис. 6.12. Содержание цемента в объеме грунтоцементной сваи в зависимости от продолжительности цикла обработки грунта

1 - расход цемента в составе струи цементного раствора; 2 -фактическое содержание цемента в теле сваи; 3 -потери цемента в виде пульпы

Увеличение времени инъекции способствует увеличению потерь цемента в виде пульпы с незначительным повышением его содержания в грунтовой массе. Для каждого вида грунтов существует оптимальный режим инъекции, обеспечивающий получение высоких физико-механических характеристик грунтоцемента.

Соотношение между прочностью грунтоцемента и расходом вяжущего зависит от характеристик грунтов и составляет от 150 до 500 кг/м 3 при прочности на сжатие 5-20 МПа.

Минимальный расход цемента при более высокой прочности обеспечивается для песчаных и гравелистых фунтов, а максимальный - для глинистых фунтов. Ориентировочные данные по прочности грунтоцементных образований для различных категорий фунтов представлены в таблице 6.6.

Прочность грунтоцементных образований

| № п.п. | Грунт | Прочность, МПа |

| Торф | ||

| Ил | ||

| Глина | ||

| Суглинок | 1,5-10,0 | |

| Супесь | 5-14 | |

| Песок | 6-18 | |

| Гравий | 10-20 |

Реальные показатели физико-механических характеристик грунтоцемента определяются путем отрывки экспериментальных образований, испытаний кернов или использования неразрушающих методов.

Достаточно высокие прочностные показатели подводимых фундаментов позволяют осуществлять углубление подвальных частей зданий с целью использования заглубленных помещений для различных технологических нужд.

Струйная технология усиления фундаментов успешно используется путем устройства свай. Она основана на выбуривании скважины через тело фундамента и подведении свай под основание. Для повышения несущей способности сваи армируются металлическими трубами на полную высоту. Их погружение производится до периода схватывания грунтоцемента с использованием вибраторов.

Технологическая последовательность производства работ по подведению грунтоцементного массива под фундаменты должна осуществляться отдельными заходками (захватками),исключающими дополнительные осадки фундаментов при пластическом состоянии грунтоцемента. Длина захваток определяется скоростью набора его прочности, что зависит от характеристики грунтов и расхода цемента.

Минимальное значение прочности должно быть не ниже расчетного сопротивления фунтов основания. Эти данные получают расчетным путем с экспериментальной проверкой и отражают в проекте производства работ. В общем случае параметр захватки колеблется в диапазоне3,0-6,0 м.

Струйная технология находит широкое применение в тоннелестроении, устройстве ограждений котлованов,горизонтальных и вертикальных противофильтрационных завес, возведении фундаментов под опоры мостов и др. случаях. Возможность производства работ в стесненных условиях городской застройки существенно повышает ее конкурентоспособность.

Сущность технологии заключается в использовании энергии высоконапорной струи цементного раствора для разрушения и одновременного перемешивания грунта. После твердения раствора образуется новый материал грунтобетон, обладающий высокими свойствами прочностными и деформационными характеристиками.

По сравнению с традиционными технологиями закрепление грунтов струйная цементация позволяет укреплять практически весь диапазон от гравийных отложений до мелкодисперсных глин и илов.

Область применения

Из всего чрезвычайно обширного списка практических приложений технологии приведем лишь некоторые:

- Укрепление слабых грунтов при строительстве тоннелей, коллекторов и др.;

- Ограждение котлованов;

- Устройство противофильтрационных завес;

- Усиление фундаментов при реконструкции и надстройке зданий;

- Укрепление грунтов в основании плитных фундаментов;

- Повышения устойчивости склонов и откосов;

- Заполнение карстовых полостей в трещиноватых скальных грунтах.

Преимущества технологии струйной цементации

- Высокая скорость сооружения грунтоцементных свай;

- Возможность работы в стесненных условиях: в подвальных помещениях, вблизи существующих зданий, на откосах и т.д.;

- Отсутствие негативного динамического воздействия на фундаменты близко расположенных зданий.

С оборудованием для струйной цементации можно ознакомиться на сайте компании Специальная Строительная Техника

Струйная цементация грунтов

Малинин А.Г.

Монография посвящена технологии jet-grouting. В книге описана сущность технологии, дан обзор современных достижений, составленный на основе зарубежных и отечественных источников. В первой части представлены результаты теоретических исследований автора, а во второй – практический опыт по применению технологии на строительных объектах. Книга может быть полезна руководителям и сотрудникам проектных и строительных организаций, а также студентам строительных университетов для более широкого использования технологии струйной цементации грунтов.

С актуальными публикациями Малинина А.Г. и других специалистов Malinin group можно ознакомиться в разделе Статьи.

Струйная цементация грунтов или, как еще называют, Jet grouting, позволяет получать грунтоцементный массив любой формы, размеров и плотности. Такие элементы обладают высокой прочностью, могут деформироваться. Из-за того, что струя обладает высоким давлением, такая цементация может разрушать грунт в скважине, также обладает способностью смешивать грунт с цементным раствором путем нагнетания раствора в грунт. В результате происходит разрушения и одновременное перемешивание грунта с цементным раствором.

Появление такой технологии позволило открыть новые возможность в строительной сфере, а также снизить затраты.

Как выполняется цементация по методике Jet Grouting?

Суть метода Jet Grouting – параллельное разрушение породы и перемешивание грунта и стабилизирующего раствора в формате mix–in–place (англ. «смешивание на месте»). Прогрессивный метод не только отличается эффективностью, но и позволяет экономить ресурсы, одновременно выполняя две технологические операции.

Для армирования породы методом Jet Grouting используется следующий базовый набор оборудования:

- Специализированная буровая установка с буровым шнеком, оснащенным соплами.

- Инъекционный насос для бетона.

- Смесительная станция для производства стабилизирующего раствора.

Преимущества технологии ![Что такое Jet цементация]()

Высокая производительность, простота, экономичность, отсутствие негативных ударных воздействий, возможность работы в стесненных условиях (вблизи существующих зданий), в сложных инженерно–геологических условиях, эффективность использования как при реконструкции, так и при строительстве новых объектов.

Конструкция ограждения котлована может выполняться из одного ряда секущихся грунтоцементных свай (например, диаметром 800 мм с шагом 650 мм) или с расположением свай меньшего диаметра в два ряда в шахматном порядке. Для крепления такого ограждения также могут быть применены грунтоцементные сваи, наклоненные под углом 30-45 градусов к вертикали. Сваи ограждения и крепления объединяются поверху монолитной железобетонной обвязочной балкой.

Для повышения устойчивости стен, выполненных методом струйной цементации, применяют их армирование стальными трубами диаметром 500-600 мм или прокатными балками (h = 400-600 мм), располагаемыми с шагом 1,5-2 м вдоль стены.

Необходимое оборудование: буровая установка, растворонасос с давлением нагнетания цементного раствора 400-700 атм., шланги высокого давления, монитор и керамические сопла.

Основные параметры струйной технологии «Jet Grouting» (Джет Граутинг):

- водоцементное отношение раствора – В/Ц = 1;

- плотность портландцемента М500 – 3 т/м 3 ;

- диаметр сопел – 3,2-4,0 мм (количество сопел – 1-2 шт.);

- диаметр подающего шланга – 25,4 мм;

- рабочее давление подачи раствора – 410-440 бар.

Буровой инструмент

По своему устройству буровой инструмент для Jet Grouting отличается от стандартной из–за наличия канала для подачи стабилизирующего раствора. Достигнув конца шнека, бетонный раствор подается во внутреннее пространство монитора – специального устройства, соединенного с буровым долотом. Монитор оборудован форсунками, преобразующими энергию высокого давления в кинетическую энергию потока, разрушающего и перемешивающего породу.

Основные этапы укрепления грунтов по методике Jet Grouting

Предварительным этапом работ становится испытания грунтов на участке строительства, для выявления оптимально подходящей технологии цементации, необходимого состава стабилизирующего раствора, а также глубины бурения. Изготовление грунтоцементных свай включает в себя следующие шаги:

- Приготовление бетонной смеси необходимой консистенции.

- Тестирование образца грунтобетона на коэффициент фильтрации и соответствие проектной прочности.

- Закачка стабилизирующей смеси в буровое оборудование.

- Погружение монитора в грунт до необходимой глубины.

- Разрушение породы и создание грунтобетона с помощью энергии струи, подаваемой под напором.

- Извлечение монитора с одновременным созданием тела грунтоцементной сваи.

Технологическое оборудование

Так как разрушение и замешивание грунта требует высоких значений кинетической энергии струи раствора, для реализации схемы струйной цементации необходимо применение мощного высоконапорного цементировочного насоса. Практика показала, что давление нагнетания должно составлять от 400 до 700 атм., а мощность двигателя должна быть не ниже 350 л. с. Другой важной частью технологического оборудования для цементации грунта является монитор, оснащенный соплами. Назначение сопел – преобразование высокого давления раствора, развиваемого цементировочным насосом, в кинетическую энергию струи. В связи с высокими абразивными свойствами цементного раствора сопла изготавливаются из специального металлокерамического состава. При выполнении работ применяется современное буровое и насосное оборудование немецкого и итальянского производства:

- Буровые установки PSM–20.

- Насос высокого давления SOILMEC 7T–500J.

- Автоматические миксерные установки GM–22. Производительностью 22 м³ раствора в час.

- Силоса для цемента ёмкостью до 45 т.

- Автоцементовозы.

Область применения

Из всего чрезвычайно обширного списка практических приложений технологии приведем лишь некоторые:

- устройство одиночных свайных фундаментов;

- устройство ленточных фундаментов и сплошных фундаментных плит из взаимно пересекающихся грунтоцементных свай;

- сооружение подпорных стен для повышения устойчивости склонов и откосов;

- закрепление слабых и обводненных грунтов вокруг строящихся поземных городских сооружений – колодцев, коллекторов, тоннелей;

- сооружение противофильтрационных завес.

Проведению работ по закреплению грунтов должна предшествовать разработка проектной документации, в которой должны быть заданы требуемые прочностные и фильтрационные свойства закрепленного массива грунта. Поэтому для модификации грунтов в зависимости от поставленной задачи должны применяться соответствующие технологии и растворы.

Усиление фундаментов зданий, устройство котлованов вблизи существующих зданий, устройство свай повышенной несущей способности, закрепление грунтов, создание противофильтрационных завес может быть решено с использованием струйной технологии. По ней могут выполняться как цилиндрические сваи, анкера, колонны закрепленного грунта диаметром до 2 м, так и плоские горизонтальные и вертикальные элементы в грунте при подъеме монитора без вращения (панельные, щелевые).

Данная технология также позволяет улучшить (выровнять) прочностные и деформационные свойства грунта, внедрением в него армирующих свайных элементов. При этом грунт и внедренные в него грунтобетонные сваи рассматриваются как единый геотехнический массив.

Закрепление грунтов основания, методом струйной технологии, для нового строительства, как правило, применяется в следующих случаях:

- При наличии в основании проектируемого сооружения слабых водонасыщенных и заторфованных грунтов, имеющих модуль деформации Е ≤ 5,0 Мпа.

- При значительных нагрузках на фундаменты (передающих давление на грунт 0,3 МПа и более).

- В случае примыкания к существующему зданию и сооружению нового строения.

Jet–1 (Single Fluid System, однокомпонентная система)

Самый экономный вариант, для работы необходимо оснастить буровое оборудование шнеком с каналом, куда будет подаваться бутовая смесь. Нагнетание стабилизирующего раствора походит под давлением до 650 атм., материал проходит из форсунок в сторону, точно перпендикулярно ходу движения бурового шнека. Из–за этого, порода разрушается только с помощью струи бетонного элемента, в малопроницаемых глинистых породах максимальный размер грунтоцементной сваи становится меньше.

Оборудование которое необходимо:

- буровая машина;

- буровой шнек с каналом для подачи бетонной смеси;

- насос для Jet Grouting, смесительная станция.

Максимальный диаметр свай: до 65 см в суглинках, до 85 см в песчаных породах.

Jet–2 (Double Fluid System, двухкомпонентная система)

Струя бетонного элемента может еще усиливаться с помощью подачи очень сжатой струи воздуха, направленного в ту же сторону. Для проведения строительных работ необходим специальных насос для Jet–2 и оборудование для бурения, которое оснащённо двухканальным шнеком. Воздух подается с помощью специальных воздушных форсунок. Использование энергии сжатого воздуха помогает увеличить масштабы работы и позволяет создавать сваи, которые больше обычных в диаметре. Как и при цементации по технике Jet–1, двойная бетоновоздушная струя подается в боковом направлении, разрушая породу вокруг бурового шнека.

Необходимое оборудование: буровая машина, двухканальный буровой шнек, насос для Jet Grouting, воздушный компрессор, смесительная станция.

Максимальный диаметр свай: до 115 см суглинках, до 155 см в песчаных породах.

Jet–3 (Triple Fluid System, трехкомпонентная система) ![Что такое Jet цементация]()

Самая дорогая и наиболее тяжелая технология, здесь требуется использование трехканального бурового шнека состоящего из трех разных насосов, а также значительное повышение расходов на основной материал – цемент. От остальных методов этот отличается тем, что при цементации Jet–3 порода уничтожается только с помощью сильной водовоздушной струи, которая подается перпендикулярно стороне бурения через сопла. Стабилизирующий раствор подается вверх через форсунки, находящиеся сверху, что позволяет не использовать примеси в теле сваи и создать объемные бетонные конструкции большего размера. На сегодняшний день методика Jet–3 – единственная в своем виде технология цементации грунтов, с применением которой можно произвести полное замещение породы бетоном. Система цементации Jet–3 широко используется при работе на нарушенных грунтах с включениями, карстовыми пустотами и т. д.

Необходимое оборудование: буровая машина, специализированная буровая штанга с тремя отдельными каналами, насос для Jet Grouting цементный, насос для воздуха, насос для воды, смесительная станция.

Максимальный диаметр свай: до 255 см.

Подбор технологии цементации грунтов Jet Grouting производится на основе всестороннего анализа геологических особенностей участка, параметров возводимого сооружения и экономической эффективности.

Самая недорого стоящая методика Jet–1 требует работы базового набора спецтехники, сравнительно проста в работе и отлично подходит для армирования несложных грунтов, изготовления завес для защиты от подземных водных источников, а также для более детального укрепления фундаментов. Тяжелый вес конструкции, а также работа на районах, сложенных водоупорными глинистыми грунтами, их можно назвать показаниями к работе системы Jet–2, которая позволяет воспроизвести создание грунтоцементных свай большего диаметра. Наиболее дорогая и ресурсозатратная система Jet–3 – отличный выбор при работе с масштабными конструкциями и постройками, а также при работе на участках с проблемными нарушенными породами.

Читайте также: