Струбцина для досок своими руками

Обновлено: 24.04.2024

Материалы для этого проекта доступны в строительном магазине, и стоят весьма недорого.

— Стальные профильные трубы 32X32 и 25X25 мм

— Стальной уголок 30X30 мм, трубка

— Гайка M12, пластиковые заглушки

— Барашковые и колпачковые гайки, болты М10

— Наждачная бумага, малярный скотч, аэрозольная эмаль, машинное масло.

Процесс изготовления.

Первым делом автор приступает к изготовлению корпусов передвижных упоров. Для них используется стальная профильная труба 32X32 мм, от которой автор отрезает четыре заготовки длиной 80 мм (будут изготавливаться сразу две струбцины).

Несмотря на то, что автор применяет для этого ленточную пилу, операция с легкостью выполняется при помощи обычной болгарки.

Далее, мастер размечает и вырезает четыре заготовки из стального уголка 30X30 мм, длиной равной ширине профильной трубы (32 мм).

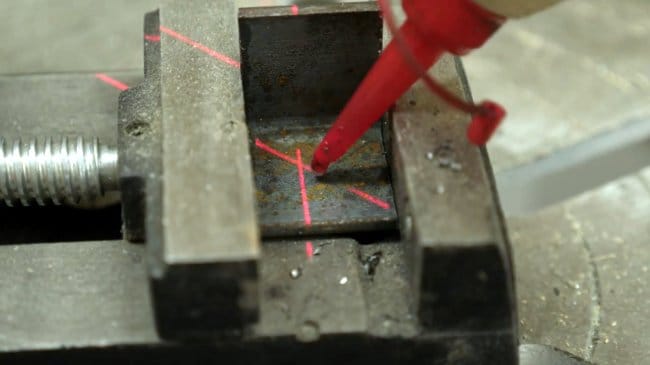

Детали поочередно фиксируются в станочных тисках, и в них сверлятся отверстия диаметром 12 мм. При этом мастер использует машинное масло.

С боковой стороны каждого упора отмечается центр, и в нем сверлится сквозное отверстие диаметром 10 мм.

В качестве прижимных винтов послужат болты М12, с концов которых нужно сточить часть резьбы, а также срезать головку. Также подойдет и стальная шпилька М12.

Эта операция выполнима и без токарного станка, для этого достаточно зафиксировать шпильку в патроне шуруповерта или дрели, и сточить резьбу обычным напильником (одновременно вращая заготовку).

На обточенный конец шпильки надевается шайба, и выступ расклепывается так, чтобы шайба свободно вращалась, но не соскакивала.

Конечно, прижимная шайба должна иметь большую площадь. Также расклепанный конец не должен выступать над ее поверхностью.

Для решения этих двух задач, мастер просто приваривает к первой шайбе еще одну, увеличенную.

Прижимной винт закручивается на свое место, и на второй его край надевается стальная трубка. Место соединения проваривается.

Сама направляющая вырезается из профильной трубы 25X25 мм.

Первый упор (с прижимным винтом) надевается на край направляющей, и ставится отметка для первого отверстия.

В направляющей сверлятся все отверстия согласно разметке.

Для того, чтобы каждый раз не искать центр отверстия, автор сверлит их сквозь отверстие в упоре.

После сверления отверстий, их края зачищаются напильником, а все поверхности направляющих шлифуются наждачной бумагой.

Теперь автор подготавливает к покраске упоры. Он зачистил их наждачной бумагой и обезжирил, а также заклеил малярным скотчем места, не подлежащие окрашиванию

Упоры будут фиксироваться на направляющей при помощи болтов M10 с барашковыми гайками.

На прижимную шайбу и губку второго упора следовало бы приклеить кусочек силиконового, пробкового, кожаного или войлочного листа. Такая накладка необходима для минимизации повреждений заготовок при зажатии.

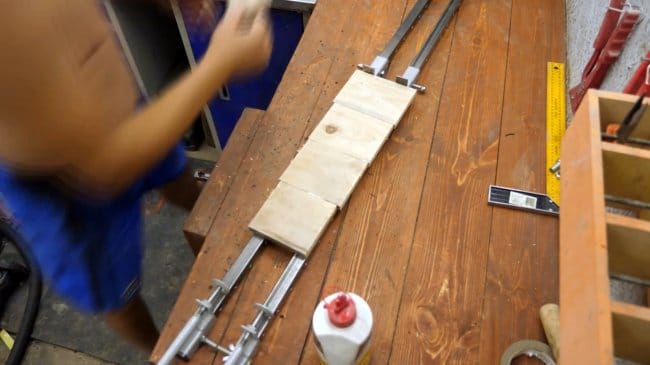

Для испытания изделий, автор наносит клей на края небольших обрезков доски, и зажимает их сразу в двух струбцинах.

Чтобы центральную часть панели не выгнуло вверх, нужно придавить ее грузом, либо прижать сверху еще одной или несколькими такими же струбцинами.

Кстати говоря, есть еще одна разновидность струбцин (именуемая ваймами), которые зажимают щит сразу с двух сторон. Ваймы Вы также можете сделать самостоятельно, ознакомившись со следующей статьей.

Длина струбцин, изготовленных автором, составила более 120 см. Конечно, их длину можно делать на Ваше усмотрение.

Благодарю Евгения за реализацию и советы по изготовлению струбцин для склейки деревянных панелей.

Струбцина – простейший фиксирующий инструмент вроде мини-тисков. Она позволяет прижать друг к другу две заготовки – например, стянуть доски. Струбцину часто используют, например, при заклеивании велосипедных и автомобильных камер, дерева с резиной, металлом и т. д. Это инструмент первой помощи, но слесарные тиски он не заменит. Давайте разберемся, как сделать струбцину из металла своими руками.

Особенности инструмента

Струбцина, изготовленная своими руками, зачастую превосходит заводскую по качеству исполнения и прижимной силе. Промышленные струбцины содержат стальной винт, но в целях облегчения основа здесь – скоба из алюминиевого сплава. Чтобы не тратить деньги на не вполне качественные инструменты, наводнившие рынок, имеет смысл изготовить струбцину собственноручно – из стальной арматуры, квадратного или уголкового (либо таврового) профиля и т. д.

Полученная конструкция прослужит десятки лет, если вы не фиксируете с её помощью тяжеловесные (в десятки и сотни килограммов) детали.

Одно из распространённых применений струбцины – склеивание дерева (деревянных заготовок), с чем справится практически любая самодельная конструкция.

Что понадобится?

Самодельные металлические струбцины часто требуют таких деталей.

- Профиль – уголки, тавр, квадратный или прямоугольный. В крайнем случае подойдёт круглый, но не рельсовый. Выбирайте горячекатаную заготовку – она прочнее и надёжнее холоднокатаной.

- Шпильки или болты. Если вы не доверяете качеству стали, в которую в наши дни добавляют другие металлы, ухудшающие её свойства, выберите подходящей толщины гладкий стальной прут, купите специальный резак с комплектом насадок и нарежьте резьбу самостоятельно.

- Гайки и шайбы. Подберите их под конкретную шпильку.

- Ответные планки – вытачиваются из листовой стали или кусков уголка самостоятельно.

Из инструментов потребуются такие.

- Молоток. Если струбцина достаточно мощная, то может понадобиться и кувалда.

- Пассатижи. Выберите наиболее мощные, какие удастся найти.

- Болторез – для быстрой резки (без болгарки) арматуры. Предпочтите самый большой – длиной в метр-полтора.

- Болгарка с отрезными дисками (по металлу).

- Пара разводных ключей – наиболее мощные рассчитаны на гайки и головки болтов до 30 мм. Найдите самый большой ключ из тех, что есть в продаже. Ключи под гайки размером в 40-150 мм считаются труднодоступными – вместо них работает моторизованный гайковёрт.

- Слесарные тиски.

- Маркер и строительный угольник (прямой угол – эталон).

- Сварочный аппарат с электродами.

- Дрель с набором свёрл по металлу.

Без тисков обойтись затруднительно. Если изготавливаемая струбцина небольшая, тиски заменит гораздо более мощная струбцина, закреплённая на верстаке.

Инструкция по изготовлению

Есть несколько конструкций самодельной струбцины. Чертёж каждой из них содержит свои отличия – по форме скобы и ответной части, длине ходового винта и т. д. Чрезмерно длинная струбцина (в метр и более) вряд ли вам пригодится.

Угольная струбцина

Угольная конструкция – подчас незаменимая помощь для сварщика: такая струбцина помогает сварить под прямым углом тонкий профиль, полосы листовой стали, уголки и арматуру. Для её изготовления сделайте следующее.

- Разметьте и распилите прямоугольный профиль, например, 40*20 мм. За основу берутся его внешние отрезки по 30 см. Длина внутренних может составлять 20 см.

- Отрежьте от листа стали (5-миллиметровой толщины) квадрат со стороной 30 см. Один его угол обрежьте так, чтобы образовался дополнительный кусок в виде равнобедренного треугольника с боковыми сторонами по 15 см.

- Приварите к основе будущей струбцины – обрезанному листу большие по длине куски профиля. Перед сваркой этих частей проверьте прямой угол при помощи строительного угольника.

- Приварите к обрезку квадратного отрезка листовой стали меньшие куски профиля. Для усиления ответной части струбцины могут потребоваться ещё один такой же обрезок и полоски стали – если это необходимо, отрежьте их от того же исходного листа, с которого выкраивался листовой квадрат.

- Отрежьте от стальной полудюймовой трубы кусок длиной 2-3 см.

- Перед тем как наваривать второй обрезок листа с другой стороны, расположите посередине и приварите ходовую втулку – уже отрезанный кусок трубы. Её диаметр немного больше, чем шпилька М12 на уже приваренном к меньшим кускам профиля обрезке листа. Расположите её как можно ближе к сварному углу ответной части и приварите в этом месте.

- Вставьте шпильку во втулку и удостоверьтесь в её свободном ходе. Теперь отрежьте небольшой кусок листовой стали (квадратик 2*2 см) и обточите его, превратив в кружок. Приварите вставленный во втулку конец шпильку к нему. Образуется скользящий элемент.

- Для предотвращения скольжения выпилите второй такой же квадратик, просверлите в нём отверстие, равное по диаметру просвету втулки, и обточите его, превратив в кружок. Наденьте его так, чтобы шпилька проворачивалась в нём легко, обварите это соединение. Образуется бесподшипниковый втулочный механизм, не зависящий от резьбы шпильки. Использование обычных больших шайб не допускается – они слишком тонки, быстро прогнутся от значительной прижимной силы, а самодельные кружки из 5-миллиметровой стали прослужат долго.

- Наварите второй обрезок-треугольник с другой стороны ответной части.

- Отрежьте от того же профиля ещё один кусок длиной 15-20 см. В его середине просверлите сквозное отверстие, несколько большее по диаметру, чем толщина шпильки – последняя должна свободно проходить внутри.

- Приварите с каждой из сторон данного куска профиля две запорные гайки М12.

- Проверьте, что шпилька легко ввинчивается в запорные гайки.

- Приварите профиль с этими гайками к основной части будущей струбцины. Шпилька должна быть уже ввинчена в эти гайки.

- Отрежьте от шпильки кусок в 25-30 см (она уже вставлена во втулку и ввинчена в стопорные гайки) и наварите на один из его концов рычаг – например, из отрезка гладкой арматуры диаметром в 12 мм и длиной в 25 см. Кусок арматуры приваривается серединой к одному из концов шпильки.

- Проверьте, что струбцина работает правильно. Запас ее хода равен нескольким сантиметрам – этого хватит, чтобы зажать любую трубу, продольный отрезок листа или профиль.

Угольная струбцина готова к работе.

Для проверки прямого угла можно слегка зажать строительный угольник – на обеих сторонах в месте прилегания профиля к угольнику не должно быть просветов.

Далее струбцину можно окрасить, например, грунт-эмалью по ржавчине.

Арматурная струбцина

Понадобится прут диаметром в 10 мм. В качестве вспомогательного инструмента – паяльная лампа. Сделайте следующее.

- Отрежьте от прута отрезки 55 и 65 см. Согните их посредством разогрева на паяльной лампе – на расстоянии в 46 и 42 см. Расстояние от другого конца до места сгиба – соответственно, 14 и 12 см. Состыкуйте их и сварите вместе в нескольких точках. Образуется Г-образная скоба.

- Отрежьте ещё два куска арматуры – по 18,5 см. Приварите их примерно посередине на основной части каркаса (скобе) – с большей по длине его стороны. Затем обварите их вместе – чтобы они не расходились. Г-образная скоба станет F-образной.

- С меньшей стороны приварите к скобе срез листовой стали размером 3*3 см.

- Приварите к концу меньшего отрезка арматуры две запорные гайки М10.

- Отрежьте кусок шпильки длиной 40 см и завинтите его в эти гайки. Наварите на него рычаг из куска гладкой арматуры длиной в 10-15 см. Он не должен касаться скобы при вращении.

- К другому концу завинченной в скобу шпильки наварите ответную часть – кружок из того же стального листа. Его диаметр – до 10 см.

- Наварите на конец скобы (где уже приварен квадратик) такой же кружок. При предварительном обваривании проверьте параллельность получившихся прижимных кружков (губок) скобы, затем окончательно обварите оба соединения.

Арматурная скоба готова к работе, можно её покрасить.

G-образная струбцина

Скоба изготавливается из гнутой арматуры, сваренной в виде буквы П, её кусков или кусков прямоугольного профиля.

Можно согнуть для неё кусок толстостенной стальной трубы – с помощью трубогиба.

За основу берётся, например, скоба с длиной участков – 15+20+15 см. Подготовив скобу, сделайте следующее.

- Наварите на один из её концов от двух до нескольких гаек М12, выстроив их в ряд. Тщательно обварите их.

- Наварите на противоположный конец квадратик или кружок диаметром до 10 см.

- Завинтите шпильку М12 в гайки и наварите на её конец такой же прижимной кружок. Закрутите полученную конструкцию до упора, проверьте параллельность сомкнутых губок струбцины.

- Отрежьте на расстоянии до 10 см от гаек шпильку – и приварите к полученному отрезку в этом месте крутящий двусторонний рычаг.

Струбцина готова к работе. Как видим, вариантов конструкции стальной струбцины – десятки. Есть и более сложные механизмы струбцин, но повторение их не всегда оправдано. Даже самая простая стальная струбцина послужит пользователю в сварке профиля, арматуры, труб разных диаметров, уголков, тавров разных размеров, полос листового железа и т. д.

О том, как сделать струбцину своими руками, смотрите далее.

В отличие от своего более тяжеловесного аналога, обладающего ходовым винтом и стопорной/ходовой гайкой, быстрозажимная струбцина позволяет быстро, за время от долей секунды зажать деталь, подлежащую обработке или доработке.

Особенности инструмента

В быстрозажимных струбцинах ходовой винт либо отсутствует, либо ему отведена второстепенная роль – задать диапазон ширины (или толщины) обрабатываемых деталей.

Основа приспособления – быстрый плунжерный или рычажный зажим, на который ложится работа, выполняемая мастером. Дело в том, что в стандартных винтовых струбцинах при фиксации или освобождении детали потребовалось бы завинтить или отвинтить ходовой винт, при этом приложив заметную силу.

Крутить рычажную струбцину не нужно – она напоминает застёжку на чемодане из-под перфоратора или шуруповёрта: одно-два движения, и фиксатор затянут (либо ослаблен). Простое название быстрозажимной струбцины – «зажим»: ось задаёт лишь направление, а в качестве зажима выступает колесо с рычагом.

Быстрозажимная струбцина позволяет рассчитать силу, необходимую для зажимания деталей, например, подлежащих сварке. Зачастую мастеру требуется соблюсти прямой угол, удержать который и поможет струбцина.

Данное приспособление легко сделать самостоятельно. Это резонно: промышленные аналоги достигают в цене 2-х тысяч рублей, на деле же оказывается, что даже небольшое количество стали, задействованное при изготовлении струбцины, стоит примерно в 10 раз дешевле, чем готовое заводское изделие.

Необходимые материалы

Столярную струбцину можно сделать и наполовину деревянной – например, её прижимные площадки. Опыт мастеров показывает, что наиболее долговечный инструмент целиком выполнен из стальных деталей. Инструментальная сталь, применяемая при изготовлении, например, плоскогубцев советского и российского производства, не требуется – подойдёт и простая, из которой отливают арматуру, трубы, профиль, прокатывают листы.

Для мощной, но компактной быстрозажимной струбцины, переносимой и перевозимой без особых затруднений, потребуются:

- профтруба размером не менее 30х20 мм;

- накладная петля, используемая в мебельном производстве, – она должна быть достаточно прочной, чтобы не сломаться через несколько сеансов работы, а прослужить энное количество лет;

- пластина с накернением, демонтированная из магнитодинамической головки;

- роликовый или шариковый подшипник;

- втулка, удерживающая пластину с подшипником в соосном положении;

- отрезок стального листа толщиной не менее 2 мм;

- держатель (съёмная ручка), снятый со старого перфоратора или болгарки;

- шпилька М12 с соответствующими гайками и шайбами.

Из инструментов понадобится:

- болгарка с набором дисков (отрезной по металлу и шлифовочный);

- сварочный аппарат (часто применяются инверторного типа – они компактны) с электродами 2,7-3,2 мм;

- дрель с набором свёрл по металлу (можно использовать перфоратор с переходником на простые свёрла);

- строительная рулетка, угольник, карандаш (или маркер).

Собрав необходимый инвентарь, можно приступать к сборке своей первой быстрозажимной струбцины.

Инструкция по изготовлению

Порядок действий по изготовлению основы приспособления своими руками заключается в следующем.

- Отрежьте от секции профильной трубы два одинаковых куска (например, по 30 см), сверившись по выбранному чертежу.

- Один из концов каждого куска спилите под углом в 45 градусов. Со стороны непиленого конца приварите к каждому из кусков мебельную петлю.

- Просверлите в размеченной пластине, снятой с динамика, небольшое отверстие, установите на керн втулку. Смонтируйте на ней шарикоподшипник.

- Вырежьте из отрезка листа стали шайбу, совпадающую по диаметру с пластиной, приварите её к втулке.

- Приварите втулку и керн изнутри друг к другу. Катушечный механизм (колесо) готово.

- Отрегулируйте колесо так, чтобы оно располагалось в середине профиля. Приварите колесо в этом месте. Обварите верхний сепаратор подшипника.

- Вырежьте из этого же листа стали два рычага и соедините ими отверстия на колесе, обращённые кверху от струбцины, с отверстиями в её нижнем сжимающем профиле. Рычаги поворачиваются на отдельных болтах.

Основная конструкция струбцины готова. Вращая колесо, добиваются сжатия или разведения прижимающих сторон инструмента. В сжатом состоянии к колесу привариваются шайба и гайка.

В последнюю ввинчивается ручка от дрели или болгарки.

Для изготовления прижимных планок сделайте следующее.

- Вырежьте из листа стали квадратные полоски шириной не менее 3 см.

- Приварите эти детали к проточенным гайкам, навинтите получившиеся части на болты или обрезки шпильки.

- На концах струбцины, обрезанных под углом в 45 градусов, просверлите большие отверстия, приварите к сжимающей основе оси прижимных планок.

- Набейте на этих планках ребристую площадку.

Будучи посаженными на отверстия, планки не вдавливаются. Их можно повернуть на нужный угол.

Быстрозажимная струбцина на основе уголков

Для изготовления другой версии быстрозажимной струбцины понадобятся.

- Пара уголков размером не менее чем 50*50. Толщина стали у них не менее 4 мм.

- Пара стальных шпилек – они используются в качестве зажимов.

- 6 гаек – они обеспечат конструкции нужный ход.

- Не менее 2-х отрезков листовой стали. Толщина их – не менее 2 мм.

- Кронштейны (2 шт.).

Чтобы изготовить такой вариант БЗС, сделайте следующее.

- Сварите оба уголка под прямым углом. Между ними должна быть технологическая щель – не менее 2 мм.

- Приварите в середине каждого из уголков по кронштейну.

- Просверлите отверстие по диаметру чуть большее, чем гайка М12, приварите в его месте гайку. В неё вкручивается шпилька или длинный болт.

- Приварите гайки на одном из концов шпильки, соединив их перед этим между собой.

F-образная быстрозажимная конструкция

Кулачковую F-конструкцию чаще изготавливают из дерева – для склеивания небольших деталей, пайки электронных компонентов, где особое усилие не требуется.

Струбцина не годится для слесарных и монтажных работ, где нужно большое прижимное усилие. Но, заменив деревянные зажимные части на стальные, мастер расширит область её применения.

Для её изготовления сделайте следующее.

- Вырежьте из листовой стали (толщина не менее 3 мм) полосу длиной от 30 см.

- Изготовьте из профильной трубы (прямоугольное сечение, например, 2*4 см) подвижную и неподвижную прижимные части. Длина их – порядка 16 см.

- Приварите к концу направляющей один из отрезанных кусков профиля, предварительно выставив между ними прямой угол.

- Прорежьте в другом куске профиля продольный зазор – с отступом направляющей от её краёв. Просверлите в нём пару отверстий под штифты – и вставьте их так, чтобы подвижная часть перемещалась по направляющей без заметных усилий. Зазор должен быть, к примеру, 30*3 мм – если ширина направляющей 2 см. До того как струбцина будет собрана окончательно (после технологической подгонки), проверьте её правильность хода, убедитесь, что подвижная и неподвижная прижимные детали сходятся плотно.

- Вырежьте в подвижной части канавку под кулачковый рычаг. Его толщина – порядка 1 см. Изготовьте также сам рычаг – под размер широкой прорези, предназначенной для него, но чтобы он входил в этот канал и выходил из него без особых усилий. Длина рычага – порядка 10 см, примерно такой же длины должен быть и врезной канал для него.

- На расстоянии 11 мм от зажимных поверхностей (губок) прорежьте узкую прорезь (порядка 1 мм в толщину). В её конце – ближе к середине подвижной части – просверлите небольшое отверстие (насквозь) порядка 2-3 мм, предохраняющее подвижную часть от раскола. От конца зажимной части до данного отверстия – 95-100 мм.

- Выпилите из листовой стали (толщина 2- 3 мм) прямоугольные сегменты под губки. Нарежьте на губках насечку со стороны прижима и наварите их на прижимные части струбцины. Длина губок со стороны зажима – порядка 3 см.

- Сразу же за губками, ближе к направляющей, вырежьте по лекальному обмеру плавные (параболические) углубления с внутренней (зажимной) стороны. Расстояние от губок до противоположной грани этих углублений – до 6 см. Они помогают удерживать детали и конструкции круглого и овального сечений (например, трубу).

- Просверлите в подвижной прижимной части отверстие под штифт (на расстоянии порядка 1,5 см от конца губки и от нижней грани, где входит сам кулачок). Вставьте кулачковый рычаг, проденьте и зафиксируйте штифт (чтобы он не выпадал) – это не даст рычагу потеряться.

Самодельная струбцина готова. Наденьте подвижную часть на направляющую, затяните и перепроверьте все три штифта. Убедитесь, что собранный инструмент работает точно и чётко. Попробуйте зажать им круглую палку, кусок пластиковой трубы или стального профиля. Если зажим крепок, то струбцина собрана правильно.

Как сделать быстрозажимную струбцину своими руками смотрите далее.

Когда склеивают деревянные щиты, например, мебельные, то без сжимающих приспособлений не обойтись. Специалисты такие приспособления называют струбцины или ваймы.

В торговой сети есть возможность выбрать ваймы разных производителей. К сожалению, ими не всегда удобно работать. В этом случае только самодельная струбцина имеет достаточно функций, а при этом она удобная и сделана для специфических столярных работ.

Вид самодельной струбцины

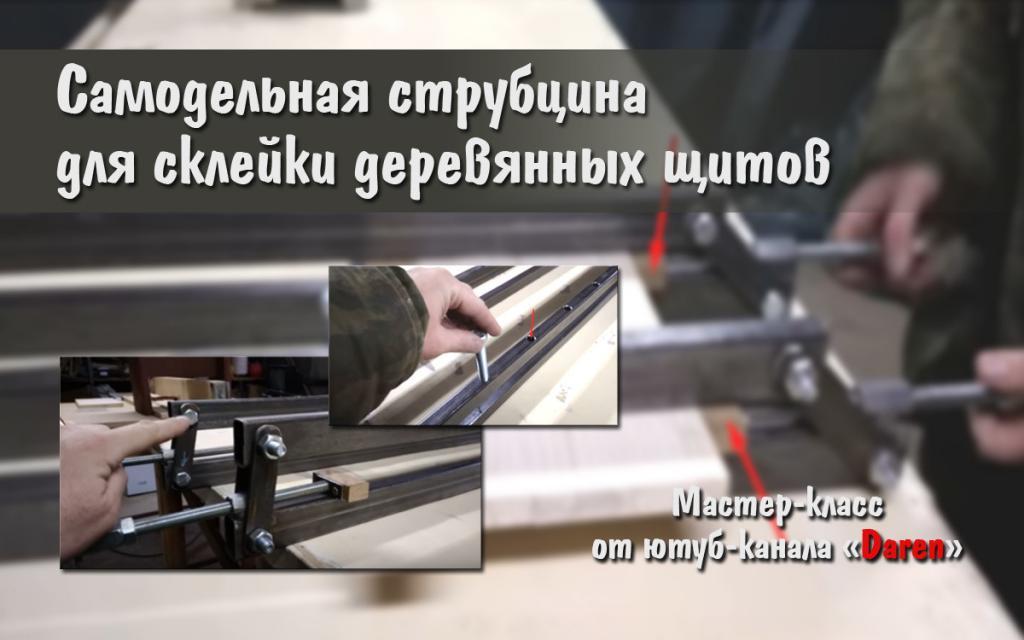

В этой статье разберём поэтапное изготовление своими руками простого варианта струбцины для склейки деревянных щитов по материалам мастер-класса от ютуб-канала «Daren» (видео с канала в конце статьи).

Подготовка материалов для самодельных струбцин

Чтобы самостоятельно изготовить три струбцины, предварительно заготавливают следующие материалы:

- 6 метров прямоугольной трубы 20х40 мм — для направляющих;

- 1,4 метра металлической полосы 25х4 мм — для серёжек;

- 1 метр стержня с резьбой М12 — для шпилек.

Заготовки для струбцин

В качестве крепежа готовят болты и гайки М12.

Крепежи для струбцин

Изготовление самодельных струбцин

1. Болгаркой разрезают профильную трубу на 6 частей по 1 метру.

Разрезанные трубы

2. К трём трубам приваривают удлинённые гайки М12.

Трубы с приваренными гайками

3. Болгаркой нарезают 12 полосок для серёжек длиной по 120 мм. На каждую струбцину будет установлено по 4 полоски.

Металлические полоски для серёжек

4. На верхней направляющей делают разметку по 150 мм, а затем сверлят сквозные отверстия под упорный болт.

Отверстия на направляющей самодельной струбцины

5. Болгаркой металлический стержень разрезают на 3 части. Чтобы сохранить резьбу пользуются следующими способами:

- с двух сторон разреза накручивают гайки М12;

- стержень зажимают в тиски и болгаркой делают срез;

- заусеницы на полученной шпильке удаляют на наждачном станке;

- ключом отворачивают гайку через срез. Гайка восстанавливает резьбу в отрезанном месте.

Отрезанная шпилька

6. Из стальных полосок делают серёжки. Для этого полоски обрабатывают на наждачном станке и сверлят по два отверстия под болт М12.

Серёжка в сборе

Сборка самодельной струбцины

Профильные трубы соединяют между собой серёжками. Размер серёжек задаёт максимальную толщину деревянного щита, который струбцина может сжимать.

Заданная высота серёжки и струбцины

Упорный болт, вставленный в отверстие, будет удерживать деревянный щит при сдавливании.

Шпилька будет давить на деревянный щит через специальную вставку. Она выполнена из прочного дерева с металлическими накладками.

Вставки под шпильки

На шпильку накручивают удлинённую гайку, которую используют для закручивания шпильки руками или ключом. Удлинённая гайка плотно сидит на шпильке, так как зажата контргайкой.

Иногда вместо удлинённой гайки устанавливают ручку. Однако в этом случае нельзя на щите близко друг к другу устанавливать две струбцины.

Контрящая гайка на шпильке

При сборке струбцины необходимо выдерживать одинаковыми все отступы для крепежей серёжек в начале и в конце направляющих. Если эти размеры будут разными, то между направляющими образуется щель. У струбцины должны быть параллельными обе направляющие.

Важный размер

Щель между направляющими

Сдавливание деревянного щита

Испытаем изготовленные самодельные струбцины.

Чтобы воспользоваться струбциной, понадобится ограничительная упорная планка с толщиной меньшей, чем толщина склеиваемого щита. Планка будет упираться в ограничительные болты.

Заранее измеряют размер щита, а затем под него устанавливают ограничительные болты на обеих струбцинах.

Установка упорной планки

Между шпильками и деревянным щитом подкладывают вставки с металлическими накладками и начинают сдавливать щит.

По толщине вставки должны быть тоньше щита, чтобы сдавливание было равномерным. Если это не удаётся сделать, то под верхнюю направляющую подкладывают брусок.

Сдавливание щита через вставки

Склеенный щит получается качественным, потому что струбцины сдавливают заготовку в двух плоскостях. Щит прижимается к ограничительной рейке, а верхняя направляющая не даёт ему прогибаться.

Такая струбцина очень практичная и простая в изготовлении благодаря минимальному количеству сварок. Немаловажно, что можно регулировать силу сдавливания, а значит, есть возможность на мягком дереве не допускать вмятин.

По материалам мастер-класса от ютуб-канала «Daren»

в обработке Виктора Прохорова

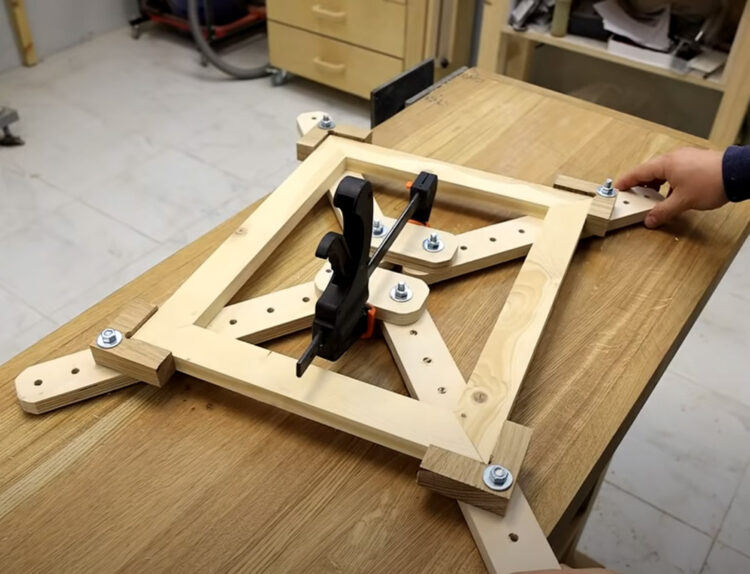

John Heisz в своём блоге и на канале показал конструкцию угловой струбцины, которая позволяет не только фиксировать заготовки под прямым углом, но и обеспечивает возможность прижима склеиваемых поверхностей. Прижим осуществляется за счёт усилия поперечного болта на внешние губки струбцины. Подвижность губок обеспечена пропилами в основе струбцины.

Угловые струбцины из обычных болтов

Как просто сделать угловые струбцины своими руками из дерева и обычных болтов.

От канала «Столярные уроки Aquila Workshop»

Процесс изготовления угловых струбцин:

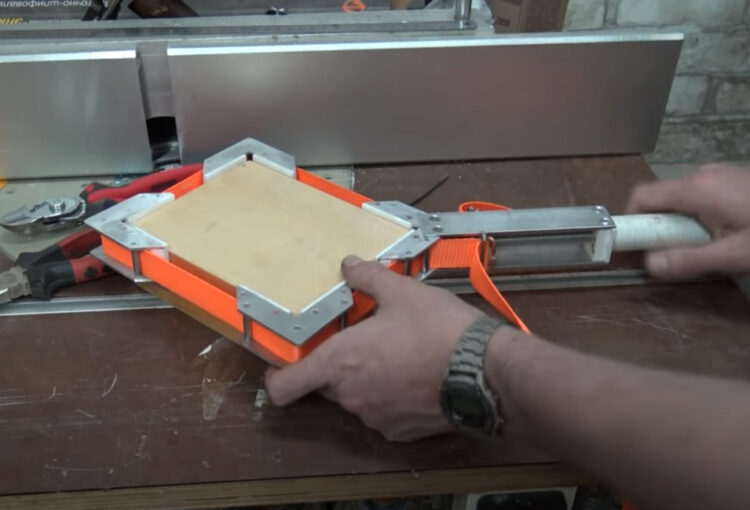

Ленточная струбцина для склейки рамок своими руками

Ленточная струбцина — это одно из удобных и самых простых приспособлений в мастерской как для склейки рамок или изготовления шкатулок, так и при производстве мебели. Однозначно, во всех столярных мастерских, изготавливающих предметы интерьера или мебель, присутствует процесс изготовления рамочных конструкций. Такие соединения на ус требуют особых методов сжатия и склейки.

На канале HeARTwood его ведущий Михаил показал, как он делает струбцину для склейки рамок.

Основные материалы, использованные для изготовления ленточной струбцины — это дюралюминий и искусственный камень (кориан). Основные инструменты — циркулярная пила, электролобзик, шуруповерт. Применён простой и очень надежный механизм натяжения. Для него использовалась шпилька М10, кусок полипропиленовой трубы и пара увеличенных гаек.

Видео мастер-класса по изготовлению ленточной струбцины своими руками:

Как делать струбцины своими руками

Иван, автор канала Crazy Workshop, показывает, как можно самому сделать струбцины для своей столярной мастерской. При этом они могут быть даже лучше, чем покупные.

4 варианта угловых струбцин, которые можно сделать своими руками

В этом мастер-классе продемонстрировано, как сделать 4 вида угловых струбцин: стандартная, улучшенная, мини-вариант и клиновая:

А вот, как он их делал:

Мощные угловые струбцины

А в следующем ролике он подошёл более основательно к изготовлению угловых струбцин, которые получились прочными и достаточно мощными. Основной материал — обрезки фанеры, что делает струбцины весьма бюджетными. Остальное: стандартные метизы, немного листовой стали и обрезки твёрдой древесины на ручки.

Процесс изготовления угловых струбцин:

Струбцина для склеивания рамок

Мощная струбцина из обрезков для склеивания рамок. С хорошим усилием и геометрией.

За счёт переставляемых угловых упоров и шарнирно-закреплённых направляющих струбцина легко подстраивается под нужный размер рамки и обеспечивает равномерный зажим всех четырёх углов.

Демонстрация процесса изготовления:

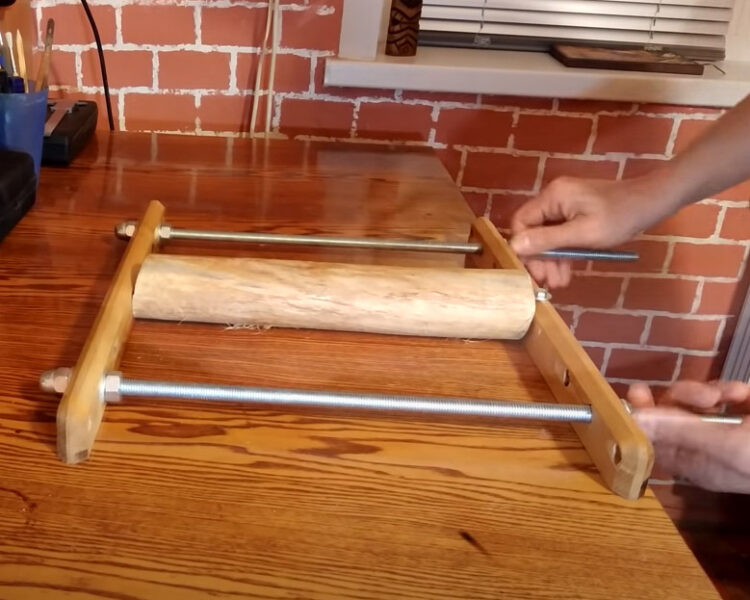

Столярные струбцины с длинным зажимом

Струбцины из самых простых материалов. При этом всё вполне функционально.

Струбцины своими руками за 30 минут

Станислав, автор канала «Самопал ПРОДАКШН», сделал струбцины для столярных работ. Как он сам комментирует: «Немного торопился, поэтому получились не очень аккуратно, но это в принципе не главное, главное, что от этого они не стали менее функциональными».

Видео про процесс изготовления струбцин:

Струбцина своими руками за 10 минут. Просто, быстро и дёшево.

Вариант от канала «techno cracy». В комментариях к видео подмечают, что это скорее тиски, но пусть здесь останется.

Процесс изготовления струбцины из подручных материалов:

Быстрозажимные струбцины своими руками

Быстрозажимная струбцина с алюминиевой направляющей

На канале Let’s DIY автор показал, как он делает струбцину с использованием алюминиевой направляющей, фанеры для силовых элементов и дерева.

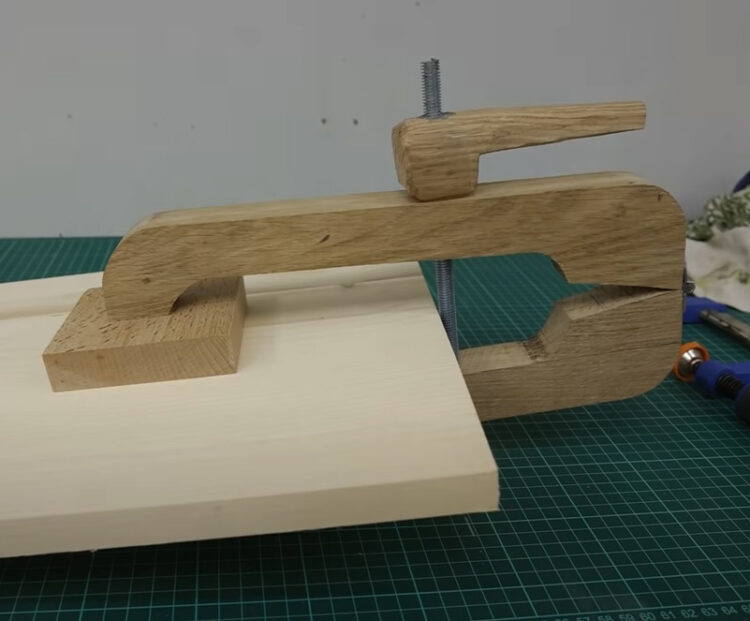

Деревянная струбцина своими руками без шпилек, болтов и гаек

На канале Workshop Tree продемонстрировано, как делали быстрозажимную струбцину с эксцентриком. По всей видимости это просто пробная модель, так как использована мягкая древесина, но сама конструкция вполне рабочая.

Видео, как сделали деревянную струбцину своими руками

Самодельная быстрозажимная струбцина

На канале Smart Channel автор показал, как он сделал быстрозажимную струбцину

При создании струбцины применена очень удачная конструкция (в отличие от предыдущей модели, показанной выше): эксцентрик закреплён в массивной части губок, что позволяет конструкции противостоять нагрузкам при зажиме заготовок струбциной.

Видео, как изготавливалась быстрозажимная струбцина

Как клеить древесину без вайм и струбцин

Автор канала Столярные уроки Aquila Workshop показал приспособление для склейки щита, которое позволяет обходиться без струбцин и вайм. Этот метод пригодится для разовых работ, для небольших любительских мастерских, а также, если не хватает струбцин. Для небольших изделий вполне можно использовать некондиционные обрезки, каких в мастерской обычно в достатке.

Читайте также: