Стекло для фары из поликарбоната своими руками

Обновлено: 28.04.2024

Итак, 5 ноября я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки!

А как получилось, судить вам… ;-)

Итак, процедура термоформовки (термовакуумной формовки) в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатацаии.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар, а теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных каменей.

Разбираем фару и снимаем стекло (действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло):

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс.

Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

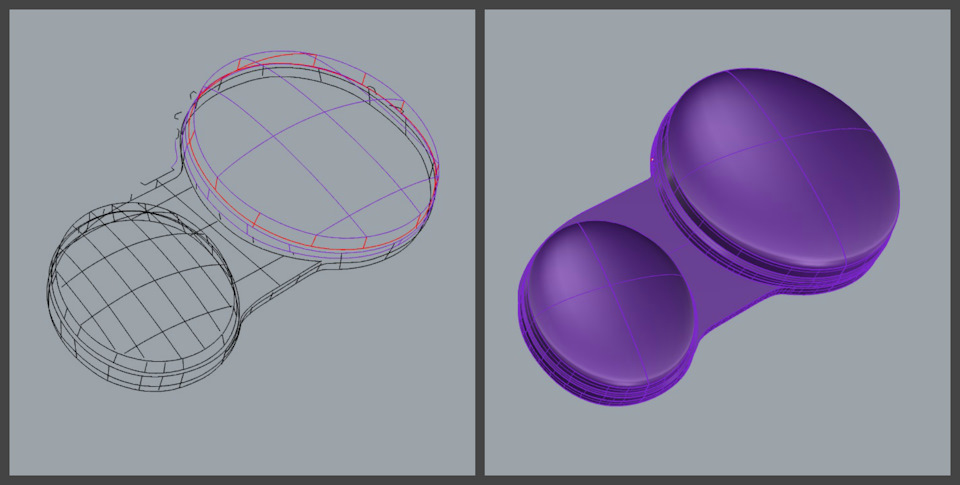

Здравствуйте, начиналось все очень просто, есть у меня 208 — ой мерседес, с завода на автомобиле установлен рефлекторный ксенон, и светят фары ровно столько сколько держится эффект полировки, а учитывая что стеклам фар почти 20 лет это примерно 2-3 месяца. В принципе можно было бы отполировать стекла в очередной раз и покрыть их лаком или пленкой да установить линзу в часть фары отвечающей за ближний цвет, но это сильно просто. Раз уж ставить линзы то ставить из их, но к сожалению стекло дальнего идет с рифлением, можно конечно заполировать, но это долго (ха! за все потраченное время можно было комплектов 10 отполировать точно), поэтому решил подружиться с вакуумной формовкой и вот что из этого вышло:

Так как я обладаю некоторым оборудованием дело проходило так:

1/ Было отсканированно стекло передней фары и получена его трехмерная модель. Так как формовка происходит по позитивной модели, в трехмерке было проведено эквидистантное смещение формообразующей поверхности на толщину листа (3 мм.)

2/ Так как фрезерный станок у меня 3-х осевой, то болванка была размещена так что бы не было отрицательных углов и обработка была возможна везде.

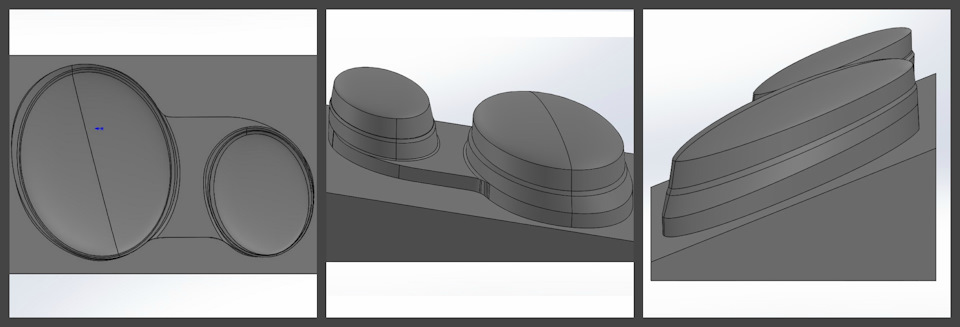

3/ Фрезеровка. В качестве материала заготовки был выбран МДФ, лист толщиной 8 мм разрезался на части и склеивался столярным клеем ПВА в прямоугольник требуемых размеров.

4/ Отпиловка болванки. Необходимо было отделить нужное от ненужного. Лишнее от оставшейся заготовки отрезал цепной электрической пилой, у основания болгаркой сделал направляющий пропил, далее обычной пилой по дереву.

5/ Отпиленная болванка после фрезера.

6/ Далее покрытие эпоксидным грунтом и шлифовка/полировка, так же было принято решение добавить толщины для того что бы можно было четко отпилить лишнее после формовки.

7/ Поиск режимов формовки, что бы хоть как та сократить затраты для поиска режимов был куплен листовой полистирол, к сожалению фото неудач не осталось, но можете поверить на слово их было достаточно. После получения хорошего результат на полистироле был куплен прозрачный монолитный поликарбонат толщиной 3 мм.

8/ Первый результат на прозрачном материале. Отжалось все прекрасно, но радость была не долгой, на внутренней поверхности стекла были четко видны следы от мест склейки листов МДВ, вывод был следующий или это МДФ “дышит” при формовке или клей, а скорее и то и другое. Так же местами отслоился грунт.

Тут я на какой та момент впал в отчаяние, было жалко потраченное время (как казалось) время и деньги (во сколько примерно мне это обошлось посчитано ниже), но дело надо доводить до конца и тут я вспомнил про свои любимые двухкомпанентные пластики и процесс возобновился.

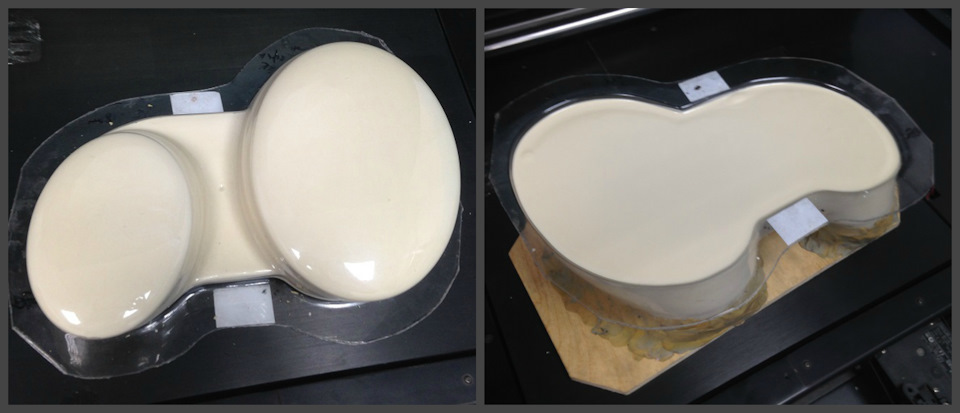

9/ В отформовананные на МДФ болванах стекла была залита немецкая жесткая полиуретановя смола Biresin G46, куплена она была лет 8 назад и все не находила себе применения, в результате нашла)

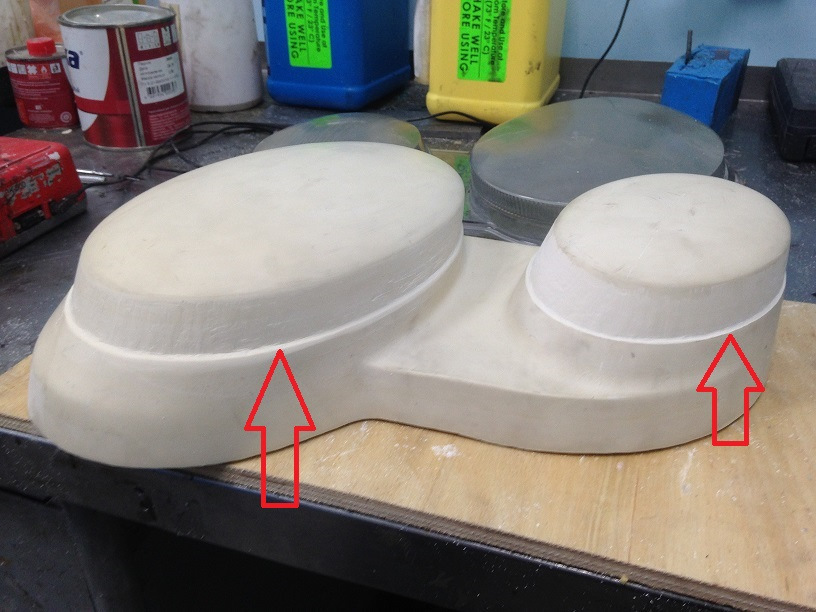

10/ После окончания полимеризации, уже полиуретановые болванки были извлечены и доработаны, я добавил уступов которые присутствуют на оригинальном стекле и которые отсутствовали в варианте из МДФ из-за того что радиусных фрез диаметром 3 мм в вылетом 100+ у меня не было.

По обработке, материал прекрасно режется/шкуриться/ полируется просто песня при этом очень прочный, чем та напоминает модельные плиты Lab850 в плане обработки.

11/ первые испытания новых полиуретановых болванок прошли в целом хорошо, поверхность отжатой детали была ровная, однако после 3-х проб подряд на лицевой поверхности болванки возникло вздутие, вскрыв его был обнаружен не полимеризовавшийся материал основы, тут скорее всего хренова перемешал компоненты ну или 8 лет забвения смолы дали о себе знать (а это очень много для таких материалов, она могла в принципе отказаться полимеризоваться). Для того что бы понять единичный это косяк или нет болванка грелась в печке при температуре 140 С в течении 6 часов, и не зря, обнаружились еще проблемные места.

Процесс ремонта болванки. Косяки обнаружены и вскрыты, добавлена опалубка, залит материал, срезано лишнее.

Основной плюс полиуретановой болванки по сравнению с другими материалами это ее ремонтопригодность необходимо расшарить проблемное место борфрезой, сделать опалубку из пластилина и залить туда новый материал, адгезия великолепная, после шлифовки место ремонта практически не заметно.

12/ Резка по высоте с помощью установленного в столе ручного фрезера.

13/ Испытания номер Х (сбился со счета уже на тот момент). Ниже представленно фото конечного изделия.

Как я уже говорил в самом начале этот процесс занял много времени, параллельно я выполнил еще ряд проектов и захотелось чего та особенного для себя, за помощью по дизайн проекту я обратился к своему другу timurzhandykeev , делать буду так:

На сегодняшний день поликарбонат представляет собой наиболее ценный и популярный материал, который активно применяется не только при обустройстве производственных и гражданских секторов, но и в современном машиностроение. На протяжении нескольких лет промышленность стремиться свести к минимуму количество потребляемого стекла, заменив его более безопасным и устойчивым акрилом. Именно поэтому все большее количество автомобилистов задумываются над тем как сделать фары из поликарбоната, которые по своим качественным характеристикам значительно превосходят классические стеклянные модели?

Создание фар собственноручно: просто и доступно

Чтобы изготовить собственными силами поликарбонатные фары совершенно не потребуется приобретать особые дорогостоящие инструменты и расходные материалы. Достаточно придерживаться простого алгоритма действий, который и поможет получить отличный результат:

- Выполняем демонтаж и разбор имеющейся фары, вынимая при этом поверхность из стекла. Этот подготовительный этап не должен вызывать каких-либо трудностей, так как большая часть деталей прикреплены по средствам клипс.

- Изготавливаем слепок (“болван”). Делаем по средствам гипса аналогичную деталь. Заливать его требуется в вогнутую поверхность по всему ее периметру. Как только гипс полностью застынет, его нужно аккуратно изъять.

- Далее на гипсовый слепок выполняем прокладку в 3 слоя стеклоткани, листы которой промазываем эпоксидной смолой. Подготовленный слепок помещаем в условия вакуума, чтобы он мог полностью застыть (длительность такого процесса не должна быть менее 24 часов). Как только все затвердеет окончательно, с формы нужно будет ликвидировать даже малейшие неровности.

- Значительно трудоемким и ответственным этапом, который поможет в вопросе о том, как сделать стекло для фары из поликарбоната, станет термическая подготовка акрила, для дальнейшего формирования из него детали по слепку. Духовой шкаф нужно прогреть до 190 градусов. Пока он будет доходить до нужного температурного режима, следует выполнить форму при помощи 8 реек, скрепленных между собой по средствам саморезов. Лист из стеклоткани зажимаем в полученной форме. Перед процедурой нагрева обязательно необходимо снять защитную пленку, так как из-за воздействия статического электричества могут возникнуть крепления частичек пыли. Ждем того момента, когда поликарбонат провиснет полностью.

- После расплавления оперативно достаем материал из духовки и накладываем его на подготовленную матрицу. Также можно использовать вакуумный насос. Чем большим будет ресивер и меньшим паразитный объем откачки, тем лучший получится результат. При этом использованная вакуумная система должна иметь максимально полную герметичность.

- Деталь готовим и монтируем для дальнейшей эксплуатации. На завершающем этапе следует выполнить шлифовальные работы, после чего изделие можно будет устанавливать на автомобиль.

Важно! Процедура создания поликарбонатных фар не является слишком трудоемкой и длительной, как это кажется в самом начале пути. В целом процедура может занимать не более одного часа, если не считать время, которое отводится на затвердевание под прессом формы.

И если кто-то стремится улучшить свое транспортное средство, но не знает, как сделать фары из поликарбоната своими руками, то приведенная выше подробная инструкция поможет выполнить все быстро и максимально правильно. В результате автолюбитель получит отличную оптику, обладающую высокой прочностью, износостойкостью и надежностью.

Поликарбонат – наиболее востребованный строительный материал, который используется не только для обустройства гражданского и производственного сектора, но и в машиностроении. Ведь уже несколько лет, как промышленность старается минимизировать использование стекла, так как акрил в 200 раз прочнее и безопасней, при этом не уступает в своих функциональных особенностях. Вот поэтому все чаще опытные автолюбители предпочитают фары из полиэфира угольной кислоты. В обзоре мы решили рассказать, как делаются фары из поликарбоната.

Спрос

Изготовление фар из поликарбоната – это превосходный маркетинговый ход, который существенно повышает первоначальную стоимость автомобиля. Одно из самых важных требований, которое предъявляется материалу для изготовления фар – это прочность. Как говорилось выше, поликарбонат в 200 раз прочнее и долговечней. А если вспомнить качество дорожного покрытия, то поликарбонат стает фаворитом.

В случае небольшого ДТП передняя или задняя часть автомобиля страдает первой. Чаще всего фары разбиваются, а их замена требует существенных денежных вложений. В отличие от стекла, поликарбонатные изделия остаются целыми. При этом сохраняют свои функциональные свойства при температуре от — 50 до + 100 градусов Цельсия.

Последовательность изготовления

Для изготовления фары из поликарбоната своими руками вам не потребуются дорогостоящие специальные инструменты. Если вы сомневаетесь в своих способностях, то можете обратиться в СТО, там вам индивидуально подберут фары для вашей модели автомобиля. Последовательность проектирования:

- Производимдемонтажиразбираемготовуюфару, вынимаем стекляннуюповерхность. Наданномэтапенедолжновозникнутьсложностей, таккакбольшинстводеталей крепятсянаклипсах. Нобываютслучаи, чтоизделие закрепленогерметиком. Вданномслучаенеобходимохорошоразогреть деталь иотчиститьотслояклея;

- Делаем«болван» илислепок. Изготавливаеманалогичнуюдетальприпомощигипса. Заливаемегоповсемупериметрувогнутойповерхности. Послечегодостаемгипсовый слепок. Теперьприступаемкукладке3-хслоевстеклотканиипромазываемэпоксидной смолой. Готовыйслепокпотребуетсяпоместитьподвакуумдлядальнейшего застывания (длительностьнеменее24часа). Послеокончательногозатвердения снимаемвсенеровностисформы;

- Термическаяобработкаакриладляформированиядеталипослепку. Нагреваемдуховкудо190градусов. Передэтимизготавливаемформуизвосьмиреек, которые закрепленымеждусобойсаморезами. Вполученнойформезажимаемлистиз стеклоткани. Защитнуюпленкунеобходимоснятьпереднепосредственнымнагревом, таккакиз-застатическогоэлектричествамогутпоявитьсякрапленияпылии т.п. Ждем, покаполикарбонатполностьюнепровиснет. Послечегобыстроизвлекаем егоиздуховогошкафаиодеваемнаготовую матрицу. Можнотакжевоспользоватьсявакуумным насосом. Чемменьше паразитныйобъемоткачки — темлучше. Чембольшересивер — темлучше. Герметичностьиспользованнойвакуум-системыдолжнабытьмаксимальнополной;

- Подготовкаиустановкадеталидлядальнейшегоиспользования. В заключительнойстадииизготовленияфары своимируками, вампотребуетсяпроизвестишлифовальныеработы, атакжеустановитьготовоеизделиенаавтомобиль.

Изготовление стекол фар из поликарбоната менее кропотливо как это может показаться на первый взгляд. Длительность изготовления акрила составляет около одного часа, не считая застывания формы под прессом.

Преимущества и недостатки

Автомобильные изделия из поликарбонатного вещества пользуются большим спросом. Многие зарубежные производители изготавливают передние детали машин не твердыми, для чего применяется поликарбонат. Ведь на сегодняшний день есть ряд определенных постановлений о безопасности пешеходов, где сказано, что передняя часть автотранспорта не должна быть изготовлена из твердых материалов.

Помимо всего сказанного можно выделить такие положительные свойства:

- Приналичиисоответствующихинструментовможностекладляфаризполикарбонатасделатьсвоимируками;

- Вслучаеотсутствиянавыковвсфереизготовленияимонтажаполикарбоната, можнообратитьсявавтомастерскую, стоимостьизделиядоступнакаждомуавтолюбителю;

- Стойкиекразличнымвидаммоющихсредств;

- Долговечностьизделиязаключаетсявспециальнойзащитнойпленке, которая непосредственнонаноситсянаполикарбонатноеизделие. Даже, еслисовременемпленкастанетпрофнепригодной, изделиепродолжаетслужитьнеодингод;

- Вслучаеобнаружениямелкихцарапин, срокэксплуатацииможноувеличитьблагодарянаждачнойбумаге, полироли, абразивнойпастыит.п.;

- Высокая ударопрочность. Выдерживаетсильныеударыметаллическимпредметом.

Ряд недостатков фар из поликарбоната:

- Непротивостоитультрафиолетовымлучам. Со временемизделиежелтеетимутнеет, снижаяпроходимостьизлучаемогосвета;

- Неможетпротивостоятьщелочнымвеществам;

- Вмалойстепенимогутрастворятьсявсложныхэфирах, кетонеивароматическомуглеводороде.

Подведем итоги

В данной статье мы стремились рассказать о наиболее востребованном материале для производства фар — поликарбонате. Ведь его функциональные особенности ничем не уступают стеклу. Помимо всего спроектировать их можно своими руками в течение одного дня, качество и внешний вид которого будет не хуже чем на фото в глянцевых журналах.

Итак, я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки своими руками.

Итак, процедура термовакуумной формовки в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатации.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар. А теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных камней.

Разбираем фару и снимаем стекло, действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло.

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс. Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

Ну и выбиваем матрицу из стекла:

Родное стекло фары было 4 мм толщиной, а акриловое стекло под рукой толщиной 2 мм (обычно используют акрил или поликарбонат толщиной 2-3 мм), поэтому следующим этапом стал набор толщины 2 мм, чтобы все зазоры между фарой и прилегающими деталями кузова остались такими же. Набирать можно тоже разными вариантами — я же предпочел 3 слоя стеклоткани.

Укладываем стеклоткань, промазывая каждый слой эпоксидной смолой:

Ну и под вакуум (по поводу вакуумной формовки расскажу позже, когда буду рассказывать про использовании вакуума при декорировании деталей карбоном):

После полного застывания смолы приступаем к шпаклеванию и вышкуриванию. До зеркала выводить не обязательно, главное, чтобы не было выступающих неровностей, т.к. они передадутся на изделие впадиной и сложно будет выводить изнутри до идеального состояния.

Для термоформовки были изготовлены ящик и рамка. Ящик из простого ДСП, все стыки промазаны герметиком, с любого торца отверстие для пылесоса, ну и пластина с кучей дырочек сверху. По периметру проклеен уплотнитель, чтобы рамка плотно прилегала к ящику. Рамка также из ДСП, вернее 2 рамки, между которыми зажимается стекло:

Зажимать стекло в рамке, лучше не снимая защитную плёнку полностью — только периметр, чтобы зажать стекло без защиток. Защитку полностью снимать лучше непосредственно перед нагревом стекла, чтобы было поменьше пыли. При снятии защитки акриловое стекло электризуется и притягивает на себя всю пыль, которая есть рядом…

В целях очистки и диэлектризации акрила используем отличное средство Cosmofen 20. Также им протираем матрицу и размещаем на ящике так, чтобы зазоры со всех сторон были примерно одинаковыми. Под матрицу желательно подложить несколько сантиметровую прокладку, чтобы края изделия после формовки были максимально ровными:

Помещаем рамку со стеклом в духовку, предварительно нагретую до температуры 180 градусов, и выжидаем примерно 5 минут до полного провиса акрилового стекла (стекло провиснет пузырем без ровных плоскостей), в это время включаем пылесос, достаем рамку и быстро как-бы одеваем сверху на матрицу. Фотографий и видео нет, т.к. в процессе не до этого, но в интернете куча видеороликов на эту тему…

В итоге получаем вот что:

Ждем несколько минут, пока пластик немного остынет, чтобы можно было прикоснуться голыми руками, и выбиваем матрицу из изделия. Главное не передержать, т.к. пластик при остывании дает небольшую усадку и выбить матрицу после остывания будет очень проблематично…

Обрезаем излишки с небольшим запасом и 600-й наждачкой выводим все неровности на внешней и внутренней поверхности:

В принципе можно сразу вышкуривать дальше, понижая зерно до 2000 и, и затем отполировать, но я решил ещё и залачить стекло с обеих сторон. В первую очередь для того, чтобы щетки омывателя фар терли не пластик, а лак…

Эту процедуру сильно расписывать не буду, после экспериментов с разными лаками (каждый эксперимент с аэрозольными лаками вел к потере нескольких дней — полное высыхание, попытка отполировать и снятие лака до пластика), я отложил в сторону всевозможное лаки в аэрозольных балончиках, и задул Штандоксом:

Ну и затем подготовил поверхности 1500-й и 2000-й наждачками к полировке, прошелся 3М-овским Тризактом (3000), и отполировал 3М-овскими же полиролями 74-й и 76-й.

Левая фара только задута лаком, правая уже отполирована (капельки воды — стекло ещё не высохло после мытья):

После этого срезаем все излишки по периметру, которые очень сильно пригодились в процессе работы (за них можно и подержать, и подвесить, ну и в конце концов, когда стекла пару раз падали, маленькие трещинки от падений были только на излишках, и в конце спокойно срезались) и вставляем стекла на место.

На фото они только приставлены, чтобы было видно результат, т.к. фару ещё буду доделывать. Даже не было времени дождаться (или терпения не хватило), пока они полностью высохнут, но результат налицо:

Читайте также: