Станок для распила досок своими руками

Обновлено: 04.05.2024

Любой мужчина мечтает о таком помещении, как собственная мастерская. Причем хочется, чтобы она была оснащена всеми необходимыми инструментами и техникой, что позволит сделать ее многофункциональной и максимально универсальной. Ведь все мы знаем, что ручной инструментарий не всегда позволяет воплотить в жизнь те или иные задумки. Следует иметь хотя бы какие-то станки. Попробуем разобраться, как сделать самодельный деревообрабатывающий агрегат своими руками в домашних условиях, что позволит создавать различные изделия и производить работы по дереву.

Циркулярный станок из дрели

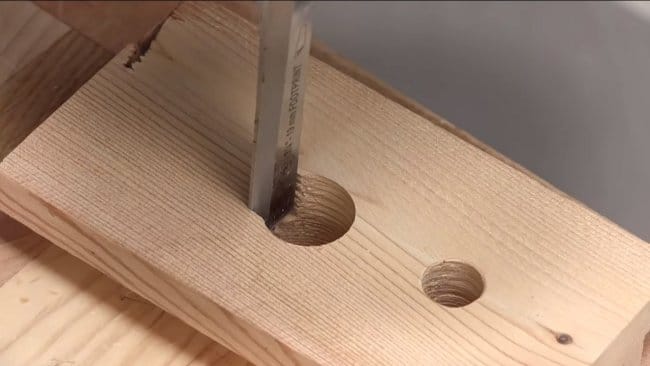

Чтобы сделать подобный станок в домашних условиях, потребуется иметь под рукой несколько брусков под ножки на упор параллельного типа, а также пару кусков фанеры, которые станут такой себе столешницей. Сначала потребуется проделать отверстия в фанере в местах, где будут закрепляться ножки. Чтобы быть более уверенным в надежности крепления, на места, где будут они закрепляться, лучше всего нанести немного эпоксидной смолы.

На следующем этапе производим установку ножек и с обратной стороны закрепляем их при помощи саморезов, после чего станок можно устанавливать на них. Теперь требуется в простом куске фанеры прямоугольной формы просверлить дырку при помощи коронки. Ее диаметр должен равняться аналогичному показателю патрона дрели. В принципе, не страшно, если он будет несколько больше, ведь все равно будет проводиться фиксация с применением болта. Данный элемент требуется закрепить под станочной столешницей. Лучше будет нанести разметку в месте выхода пильного диска. Эта деталь должна закрепляться саморезами с обратной стороны, и тут также для большей уверенности можно использовать эпоксидный клей.

После этого проделывается отверстие под размер, осторожно при помощи лобзика выпиливается прорезь.

Теперь следует вооружиться еще одной фанерой, что будет иметь габариты, аналогичные первому куску фанеры, и сделать такую же прорезь для выхода пильного диска. Также требуется проделать сквозное отверстие, которое будет соответствовать ширине бруска. Причем оно должно быть сделано под углом в 90 градусов от прошлой прорези. Оно будет предназначаться для параллельного упора. Получившуюся заготовку следует приклеить поверх первой фанеры.

Остается произвести монтаж дрели и надеть диск пилы. Для этого засовываем ее в заранее подготовленную деталь с дыркой круглой формы, что ранее была установлена под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а на каждой стороне диска должно быть установлено по шайбе. После этого производится монтаж болта в дрели. Для финального закрепления закручивается саморез, проверяется надежность фиксации дрели. С обратной стороны она закрепляется при помощи пары хомутов.

Остается дело исключительно за последним. Для этого вставляется брусок в канавку, а с передней стороны под 90-градусным углом приклеивается ровный кусок фанеры, после чего параллельный упор закрепляется на столешнице. Обязательно сверху должен располагаться болт, чтобы после выставления упора можно было произвести его фиксацию.

Вот таким образом можно сделать неплохой циркулярный станок из дрели для домашней мастерской.

Изготовление шлифовального станка

Чтобы создать столярный шлифовальный станок для дома, потребуется вооружиться такими материалами:

- фанерой;

- подшипниками;

- выключателями;

- мотором от стиральной машины;

- куском ДСП;

- клеем;

- куском трубы и сантехнической муфтой;

- стержнем с резьбой;

- гайками, болтами и шайбами.

Если есть возможность, то лучше будет предварительно сделать чертежи устройства, что позволит повысить точность выполнения всех операций по его созданию. На первом этапе потребуется нарезать ДСП-заготовки, которые станут корпусом станка. После этого следует произвести ряд действий с двигателем от стиральной машины. Для монтажа ведущего ролика на вал мотора следует подобрать муфту соединения из пластиковых труб такого размера, чтобы она могла хорошо сидеть на вальном шкиве. Для получения требуемого размера последнего потребуется включить мотор и произвести обработку напильником по принципу токарного станка. После этого муфту осторожно запрессовывают на шкив так, чтобы она была четко зафиксирована. Если хочется закрепить ее максимально надежно, то можно использовать клей.

Теперь в муфту следует установить кусок трубы, что будет ведущим роликом. Для обеспечения более качественной сцепки со шлифовальной лентой потребуется обклеить ролик резиной от камеры, которую можно снять с колеса от велосипеда.

На следующем этапе производятся сборка корпуса, монтаж мотора и хорошее его фиксирование при помощи гаек и болтов. Сама столешница будет иметь 2 отверстия: для ведущего и ведомого роликов. Чтобы сделать ведомый ролик, потребуется взять кусок трубы, куда нужно запрессовать пару подшипников. Ось можно создать либо из резьбового стержня, либо из длинного болта. Ось ведомого ролика прикрепляется на специальную платформу из фанеры, что может перемещаться под столешницей в горизонтальной плоскости. Это позволяет натягивать ремень для шлифования.

Для максимального удобства натяжения следует использовать длинный стержень, оснащенный резьбой с гайкой. Он будет тянуть платформу, что позволит натягивать ремень. Отметим, что центрования ремня в этой конструкции нет, а значит, лучше будет фиксировать ролики так, чтобы оси не сдвигались, а чуть расходились, что позволит ремню не слететь. После этого остается только прикрепить опорную площадку для наждака и надеть шлифовальную ленту на ролики.

Создание распиловочного станка

Теперь поговорим о создании станка для резки древесины. Обычно его создают:

Рассмотрим подробнее оба варианта станков.

Из пилы

Для создания этого типа приспособления потребуется пара брусков одно размера, которые снизу понадобится прикрутить к листу фанеры. Чем лист длиннее, тем большей длины заготовки можно будет обработать. Но если станок будет слишком габаритным, то лучше использовать угольники из стали, а не из алюминия. После того как бруски будут прикреплены к фанере, потребуется установить циркулярную пилу на пару угольников из алюминия. Причем по краям они должны удерживать пилу максимально жестко, чтобы она ходила исключительно вперед и назад. Даже наличие минимального люфта может стать причиной существенного снижения качества резки.

Теперь требуется прикрутить угольники к брускам при помощи саморезов. В этом случае экономить их не следует, а потому с обеих сторон угольника лучше будет воспользоваться 2 такими приспособлениями. Это позволит сделать качественные направляющие, по которым и будет двигаться циркулярная пила. На следующем этапе необходимо создать упор, который будет нужен, если будет производиться торцевой распил. Делать его лучше на стандартные углы в 45 и 90 градусов, а при необходимости можно будет добавить и другие. На болт закрепляем небольшой брусок с одной стороны. Металлический стержень следует брать такой, что будет удобно раскрутить рукой. Гайки можно скрыть куском фанеры, залив эпоксидной смолой либо клеем. После этого устанавливаем брусок на 90 градусов к пильному диску и крепим его на болт с другой стороны.

После этого можно проводить распил на 90 градусов. А чтобы иметь возможность производить отпиливание с торца на 45 градусов, достаточно будет добавить еще 1 болт.

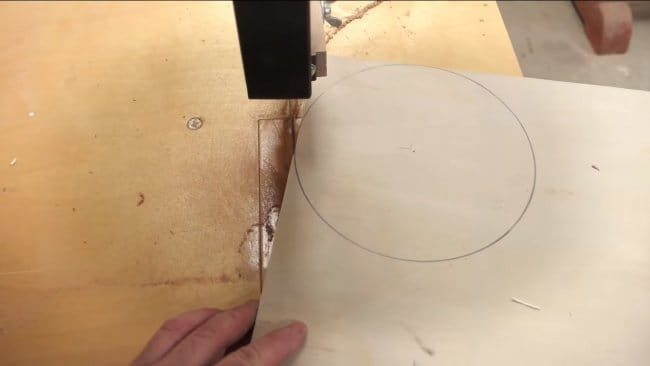

Из лобзика

Сначала необходимо разметить и вырезать платформу, где будет ходить лобзик. Чтобы это осуществить, в центре фанеры потребуется создать разметку и проделать дырки в начале и конце паза, куда должна будет спокойно входить лобзиковая пила. Ширина данного приспособления должна быть равной ширине платформы лобзика. Теперь при помощи последнего удаляем все лишнее между дырками, после чего прикручиваем пару планок к краям, что позволит ограничить ход приспособления. Просверливаем дырки и прикручиваем по 5 саморезов с обеих сторон.

То есть, как можно понять, ширина платформы должна быть равна ширине лобзиковой подошвы. Теперь закрепляем 2 ножки на общую станочную платформу. Но ножки лучше делать повыше, чтобы они также выполняли функцию бортиков для верхней части. Их лучше фиксировать тремя саморезами с двух сторон. Если вдруг платформа для лобзика получается чуть длиннее общей платформы, то ее можно укоротить. Тогда делается разметка, после чего отрезается все лишнее при помощи электролобзика. Теперь следует произвести сверху фиксацию платформы станка.

Требуется сделать пару упоров, после чего через платформу лобзика просверливаем дырки в начале и конце паза в главной платформе, что позволит перенести отверстие для хода пилы. Остается сформировать прорезь при помощи лобзика на главной платформе. Станок будет готов. Если есть желание иметь возможность отрезать под 45-градусным углом, то потребуется разметить и прикрепить брусок при помощи пары саморезов к станку. Когда он не будет нужен, его можно будет просто открутить.

Другие идеи

Следует сказать, что для обработки дерева существует масса других идей в плане создания станков. Например, агрегат можно также сделать из шуруповерта, но чаще всего для этого используется дрель либо электролобзик. В зависимости от конструкции данных устройств и их технических характеристик, а также требуемых задач самодельные станки могут иметь разную форму, различные принципы работы, а также технические характеристики. При желании и наличии требуемых умений можно даже сделать деревообрабатывающий ЧПУ-станок.

О том, как сделать деревообрабатывающий станок своими руками, смотрите в следующем видео.

Процесс изготовления.

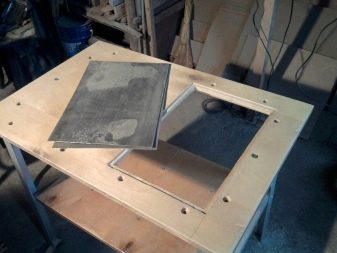

Итак, материалом для такого стола послужит листовая фанера толщиной 20 мм. Первой из него вырезается прямоугольная столешница. Следует подобрать самую ровную часть, ведь это рабочая поверхность станка.

Лист большей толщины брать не следует, иначе уменьшится максимально возможный вылет диска, и соответственно толщина обрабатываемой детали.

При распиловке мастер выставляет направляющую с помощью угольника Свенсона перпендикулярно краю. Такое приспособление Вы также можете сделать сами, ознакомившись с недавней статьей.

Вместо направляющей можно использовать ровную доску или правило, прижав его к заготовке парой струбцин.

Затем из оставшегося обрезка (параллельно только что отрезанному краю) автор вырезает две дощечки одинакового размера, из которых будет сделан параллельный упор.

Чтобы точно выставить направляющую по всей ширине, Иззи использует комбинированную угловую линейку .

Ширина одной из полос и есть будущая высота упора. Ее следует подбирать в зависимости от толщины обрабатываемого материала на станке.

Торец одной дощечки промазывается клеем, после чего обе доски соединяются продольно под прямым углом. При этом их нижние грани должны образовать одну плоскость.

Для усиления соединения, нужно вкрутить несколько саморезов.

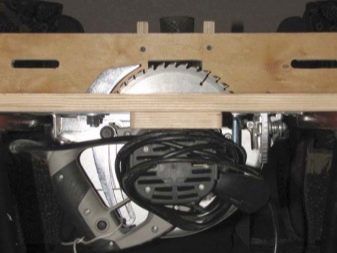

На нижней стороне стола, параллельно короткой его стороне, используя Т-образную линейку, автор размечает прямую линию. На ней будет располагаться прорезь под диск циркулярной пилы.

На следующем этапе в фанере делается прорезь. Здесь важно очень внимательно разместить портативную машинку так, чтобы её пильный диск оказался в точности над отмеченной линией. При этом подошва станочка должна располагаться строго параллельно данной линии.

Успех всей операции будет зависеть от того, насколько неподвижно Вам удастся держать пилу во время пропила, не смещая её ни в одну из сторон.

Когда сделан первичный пропил, следует сдвинуть подошву на миллиметр в сторону, и зайти в материал ещё раз, чтобы немного расширить прорезь. Тогда обе стороны пильного диска не будут задевать стенки прорези.

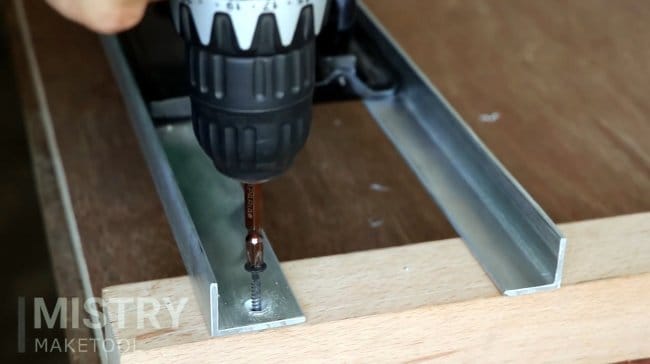

Следующей задачей следует закрепить портативную пилу на рабочей поверхности. Для этого 4-мм сверлом в каждом углу подошвы сверлятся отверстия.

Пильный диск выставляется строго над прорезью и параллельно ей, после чего пила закрепляется в этом положении сначала только на один саморез. В этом случае у машинки сохраняется относительная подвижность для корректировки положения.

Теперь автор проверяет угольником, что пильный диск стоит чётко под углом в 90 градусов к переднему краю будущего рабочего стола.

Затем кабельной стяжкой автор блокирует кнопку пуска и вставляет шнур циркулярной пилы в блок розеток с переключателем. Последний как раз и будет использоваться как кнопка пуска.

Далее фанерный лист с прикреплённой к нему пилой переворачивается вверх дном и крепится несколькими саморезами к верстаку. Как вариант, его можно также установить на козлах. В этом случае, в целях безопасности, рекомендуется как следует закрепить основание на опорах, чтобы не допустить смещения или раскачивания фанерной плиты.

У мастера, к сожалению, не нашлось коротких саморезов (менее 20 мм), и они прошли материал насквозь. Острые концы шурупов стачиваются болгаркой со шлифовальным диском, или напильником.

Теперь мастер возвращается к той самой детали, которая была изготовлена в самом начале и имеет L-образный профиль. Она и будет выполнять функцию параллельного упора.

Для его окончательной сборки направляющая прижимается вплотную к пильному диску, и притягивается к нему F-образной струбциной.

К нижней поверхности упора мастер приклеивает прямоугольный фанерный блок, который должен упереться в край столешницы. С помощью этой детали будет удобно выставлять упор параллельно пильному диску.

Получившаяся конструкция вполне удовлетворяет требованиям, предъявляемым к упору.

Выставив нужную дистанцию от упора до пильного диска, автор дополнительно прикрутил его к основанию на два самореза.

При распиловке обязательно нужно использовать толкатели, прижимы, и средства защиты.

Такой импровизированный станочек, конечно, далёк от совершенства.

В первую очередь требуется доработка конструкции параллельного упора для быстрой и удобной смены его положения. Также следует видоизменить прорезь для пильного диска в основании, ведь ее форма не позволяет выставлять диск под углом.

Если такой стол будет использоваться не очень часто, то его следует защитить от воздействия влаги, пропитав льняным маслом.

Благодарю автора за простой способ изготовления временного циркулярного стола для небольшой мастерской, или работы на выезде.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Список материалов:

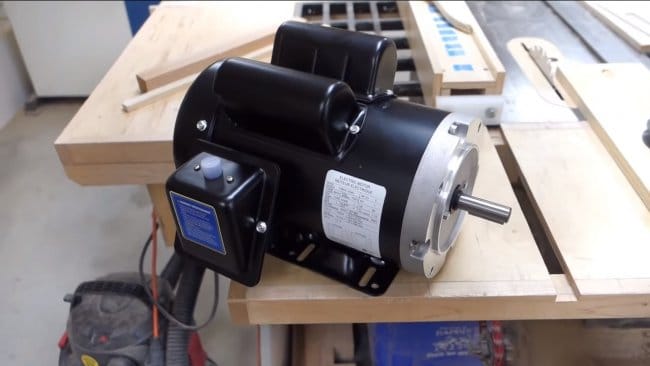

- двигатель (характеристики неизвестны);

- МДФ или фанера для колес;

- брусья, доски;

- подшипники с корпусами, оси;

- болты и гайки;

- ременная передача;

- силикон или подобный клей;

- резьбовые стержни;

- уголки, подшипник;

- 4 колесика для тележек;

- отрезная лента.

Список инструментов:

- дрель ;

- гаечные ключи;

- ленточный отрезной станок;

- токарный станок;

- торцовочная пила;

- циркулярная пила;

- сверлильный станок;

- зажимы, стамеска, молоток, рулетка и пр.

Процесс изготовления самоделки:

Шаг первый. Изготавливаем колеса и шкив

Для начала сделаем два колеса, нам понадобится крепкий листовой материал, можно использовать МДФ, но крепче всего будет фанера, если ее склеить в несколько слоев. Вырезаем два круга, для резки автор использует ленточный отрезной станок.

Также нужно сделать шкив для ведущего колеса, он у нас будет больших размеров, чтобы получить высокий крутящий момент, именно он важен в такой машине. Шкив делаем тоже из фанеры, вырезаем круг, а потом протачиваем канавку на токарном станке.

Собираем ведущее колесо, прикручиваем к нему шкив, а также сверлим отверстие для оси. Подшипники мы будем устанавливать на колеса, сверлим под болты отверстия и прикручиваем их.

Колеса нужно отбалансировать, иначе биения будут приводить к сильным вибрациям и нестабильной работе машины.

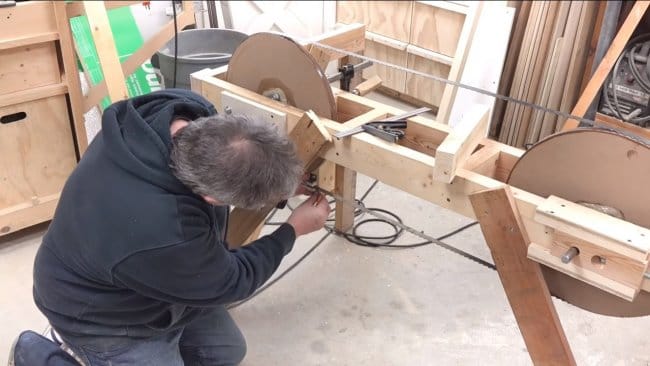

Шаг второй. Собираем раму для станка

Делаем раму для машины, она должна быть крепкой, именно на ней будут закреплены колеса и двигатель. Тут нам понадобится брус или толстые доски. Режем их на нужные куски и потом собираем конструкцию. Тут нужно по максимуму использовать хорошие длинные винты по дереву.

В процессе сборки рамы устанавливаются колеса, для оси ведущего колеса сверлим отверстия в раме, оно будет закреплено неподвижно.

Что касается ведомого колеса, то для него нужно сделать щелевое отверстия, чтобы колесо можно было отодвигать от ведущего колеса, тем самым натягивая отрезную ленту. Просто сверлим ряд отверстий, а потом объединяем их рашпилем. Натяжное устройство автор делает из досок, тянуть ведомое колесо мы будем двумя резьбовыми стержнями с гайками.

В завершении этого шага автор промазывает колеса силиконом или подобным клеем, делается это для того, чтобы отрезная лента имела хорошее сцепление с колесами.

Шаг третий. Ножки и двигатель

Устанавливаем на изготовленную раму ножки, в итоге у нас получается столик. Ножки должны быть крепкими, ставим распорки и не жалеем саморезов. Столик должен быть устойчивым, иначе, если он упадет при работе, все может закончиться трагично.

Устанавливаем двигатель, для этого к раме прикручиваем лист ДСП или другого крепкого листового материала. Ну а далее сверлим отверстия, натягиваем ремень и надежно крепим двигатель болтами с гайками.

Двигатель можно включить, при работе машины автор заметил, что лента вращается медленно, в итоге было принято решение выточить шкив побольше из дерева и установить на вал двигателя.

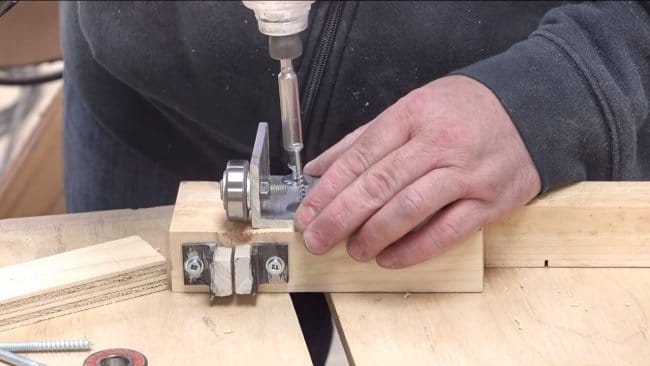

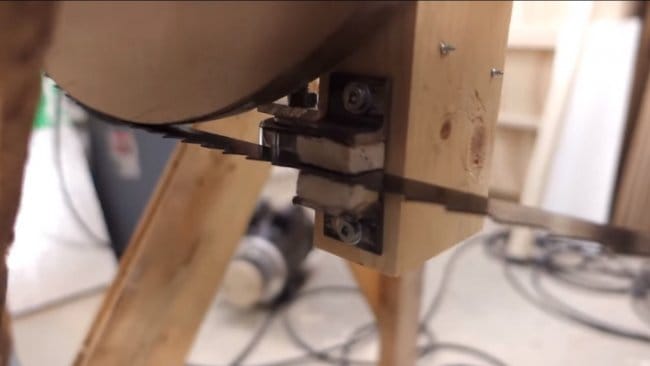

Шаг четвертый. Упор для ленты

Для отрезной ленты обязательно нужно сделать упоры, иначе, когда мы будем на нее давить, она будет смещаться. Для изготовления упоров делаем замеры и отрезаем по длине брусья. Упора у нас два, лента будет упираться о подшипники. Крепим подшипники к уголкам болтами с гайками, ну а уголки прикручиваем к брусьям.

Нужно сделать также ограничители, чтобы лента не соскочила с подшипника, тут используем уголки, а для снижения трения можно прикрутить к уголками куски дерева, текстолита и так далее.

Шаг пятый. Платформа и испытания

Станок готов, сделаем для него подающее устройство, по факту это тележка, на которую мы будем грузить материал для резки. Собираем тележку из прочных досок или брусьев, прикручиваем к ней колеса от тележки, поворотный узел можно заварить, платформа должна ездить только по прямой.

Нужно также сделать «рельсы», чтобы станок можно было установить прямо на землю. Сбиваем нужную конструкцию из досок.

Машина готова к испытаниям, автор отправляется за массивным куском ствола дерева, который он еле-еле докатил до станка. Грузим ствол на платформу, запускаем машину и двигаем платформу к режущей ленте. Машина легко режет дерево, причем даже крепкое и сучковатое.

Для упрощения процесса работ и безопасности можно к подвижной платформе привязать веревку и тащить ее с другой стороны лебедкой, находясь на безопасном расстоянии от машины. Стоять напротив вращающейся ленты может быть смертельно опасно в случае поломки станка.

Машина получилась интересная, надеюсь, вам проект понравился. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Пильный станок в значительной мере облегчает работу лобзиком – он способен заменить его. При этом распиловочные швы оказываются предельно ровными, будто заготовки распилены на заводе. Пильный станок – мини-версия пилорамы: по ровным распилам он не уступает ей, разница лишь в длине заготовок: на пилораме она достигает десятков метров.

Требования к самодельным станкам

Прежде чем приступить к изготовлению станка, подготавливают эскиз. Если взяться за дело серьёзно, то мастер перенесёт это всё на чертёж. Но в свободном доступе лежат десятки, если не сотни, вариантов чертежей такого станка под конкретные условия (метраж мастерской или гаража).

Станок включает в себя:

- раму (станину);

- столешницу с установленной на ней циркулярной пилой;

- пульт управления.

Вся электрика соединена при помощи силовых кабелей. Настольный станок не должен оказаться с чрезмерно большими габаритами – вы вряд ли станете распиливать на нём доски и листы древесины длиной больше нескольких метров: этого не позволит длина помещения.

Основа из стальных конструкций и кронштейнов служит опорой для вала с приводом. Столешница с прорезями жёстко закреплена на раме стола, она не перемещается, в отличие от заготовки, которая, в свою очередь, движется по направляющим. В комплектацию электрики станка входит, помимо привода и пульта с кнопками, понижающий обороты двигателя трансформатор. Переключение оборотов двигателя соответствует тому напряжению, которое выдаётся путём коммутации отводов, обеспечивающих это ступенчатое переключение.

Габаритная мощность трансформатора – не менее нескольких сотен ватт, но для бытовых задач подойдёт двигатель с потребляемой мощностью не более киловатта. Главное требование к станкам, выполняющим распиливание древесины и пиломатериалов на её основе, – запас прочности, надёжности и устойчивости не ниже трёхкратных нагрузочных величин, это поможет избежать аварии на таком агрегате и возможных травм у рабочих. Допускается применение несущей основы стола из стали и древесины, однако такой стол должен выдерживать не менее нескольких сот килограммов нагрузки.

Идеальный вариант – стальной верстак, в столешнице которого имеется прорезь под пильные диски.

Простейший вариант распиловочного агрегата – на основе ручной пилы. Станок, изготовленный своими руками в таком исполнении, справится с работами по цельному дереву и ЛДСП, распилит МДФ и другие композитные материалы, одним из основных компонентов которых являются древесные опилки или деревянная пыль.

Перед подготовкой чертежа станка учитывается глубина разрезания (на сколько сантиметров в деревянную заготовку заходит пильный диск). Это значит, что пропилить доску или брус насквозь, по толщине превышающие ход диска в слоях древесины или композитного деревоматериала, не удастся – пропил выйдет глухим, в виде тонкой и узкой канавки. Самый большой диск, имеющий диаметр до 26 см, вряд ли позволит распилить доску или брус, бревно толще 8 см: здесь учитывается толщина столешницы, которая не должна прогибаться под тяжестью перемещаемой заготовки. Обычные доски и толстая фанера пропиливаются без особых затруднений.

Для большей толщины обрабатываемых заготовок в схеме станка предусмотрен подъёмник, позволяющий приблизить ось привода к заготовке настолько, насколько это возможно без застревания диска непосредственно во время работы. Заметное торможение диска при существенной, близкой к максимальной нагрузке двигателя приведёт к снижению оборотов его в несколько раз, отчего последний перегреется и сгорит. В этом случае не требуется давать значительную нагрузку – либо стоит уменьшить питающее напряжение, используя всё то же трансформаторное переключение на пульте.

Для чернового распила частота оборотов может оказаться низкой, но для чистовой обработки без высоких оборотов (от 5000 в минуту) не обойтись. Если обороты двигателя оказались в пределах 3000… 4500 оборотов в минуту, то станина собирается из массивных деревяшек, уменьшающих интенсивность вибрации при работе.

Эскиз и чертёж станка учитывают также эргономичность (удобство использования и безопасность при работе) агрегата. Кнопки управления пульта должны расположиться в определённой последовательности, исключающей случайный, внезапный пуск неподготовленного к работе станка. Доступ к пильному диску должен быть ограничен, чтобы рабочий не получил травму.

Защита электрики, на которой присутствует высокое напряжение 220 или 380 вольт, также входит в перечень обязательных требований.

Как сделать из циркулярной пилы?

Вначале собирается стол – основа распиловочного агрегата, к примеру, с высотой ножек до 90 см и высотой подвеса столешницы порядка 95 см. С этой целью сваривается стальной каркас – для ножек это квадратная профтруба 50*50 мм с толщиной стенок не менее 3 мм. Для царги (усиливающей проставки) берётся прямоугольный профиль, к примеру, 40*20 и толщиной стенок не менее 2 мм.

Так называемый подстольник – основа с горизонтальными перекладинами – также варится по периметру из отрезков всё той же профтрубы 50*50 мм. Для дополнительного усиления используются диагональные (угловые) проставки, спиленные и приваренные под углом в 45 градусов. Они представляют собой отрезки профтрубы 40*20 мм. Их присутствие необходимо – только с их помощью можно соорудить по-настоящему усиленный стол, который не будет раскачиваться при сильных толчках, нередко сопровождающих пропускание распиливаемых заготовок в пределах направляющих.

Для столешницы применяют листовую сталь толщиной 2… 3 мм. Излишне напоминать, что такой верстак окажется тяжеловат – по сравнению с деревянным его аналогом, но, по крайней мере, он прослужит домашнему мастеру много лет – всю жизнь. Размеры столешницы для верстака редко превышают 2 м2 (1*2 м), с учётом поправки на отступы.

Для большего удобства столешница сверху – по периметру – обваривается стальным уголком, к примеру, 20*20 мм (толщина стенок – порядка 2 мм). Чтобы убрать 2-миллиметровый перепад, сформированный уголками, сверху кладут – с поправкой на размеры – ещё один лист стали с толщиной, равной толщине стенок окантовочных уголков. Получившийся стол обладает высокой прочностью и двух-трёхкратным запасом по допустимому весу и нагрузке.

После того как стол готов, снизу устанавливаются монтажные направляющие для привода. Изготавливаются они всё из той же стальной профтрубы квадратного или прямоугольного сечения. Для полноценной и правильной установки, возможно, только что изготовленный стол предстоит кантовать, чтобы добраться до его нижней стороны и разметить столешницу для фиксации заготовок.

Предпочтительно использовать болтовые соединения с потайными головками – те, в свою очередь, не возвышаются снаружи (сверху) над поверхностью столешницы. При необходимости монтаж направляющих дополнительно закрепляют сварочной прихваткой или короткими швами, наложенными по ходу размещения данных элементов.

Всё это не позволит циркулярке соскочить при рабочей нагрузке на неё от распиливаемых заготовок.

Затем монтируется сама циркулярка, подводится сетевой кабель, устанавливаются выключатель (сверху на столешнице или на боковинах/фронтонах рамы стола). Перед установкой циркулярки в столешнице выпиливается технологическая щель – для самых больших дисков её длина может составлять не менее 30 см.

Установив циркулярку, смонтируйте направляющие. Они должны быть настраиваемыми. Для них высверливаются технологические щели, перпендикулярные ходу пильного диска – поближе к торцам столешницы. Для прижима и фиксации направляющих в нужном положении применяются гайки-барашки с болтами и гроверные шайбы.

Ход (раздвигание) направляющих должен вписываться в большинство типоразмеров заготовок древесины. Так, для доски и бруса общая ширина хода направляющих станка составляет порядка 30 см.

Если вам предстоит пилить фанерные листы, то направляющие можно в любой момент снять (они отсоединяемые), а фанерный лист выставить и закрепить по краям столешницы, используя, например, струбцины. Но такой станок должен обладать перемещающимся (хотя бы вручную) приводом, движущимся вдоль линии распила заготовки, при этом технологическая щель занимает больше половины длины столешницы. Для перемещения привода используется система роликов на закрытых с обеих сторон промподшипниках, двигаемая посредством штанги-ручника.

Изготовление из ножовки

Ручной мини-станок на основе ножовки по металлу представляет собой аналог электролобзика. Данный настольный вариант является не настолько маленьким, как это кажется поначалу – потребуется свободное место на приличном по размеру столе.

Для рамы станка необходимо подготовить:

- отрезок швеллера;

- круглая труба;

- отрезки стальной пластины;

- в качестве привода – любой двигатель мощностью не более 850 Вт.

Инструкция по изготовлению станка заключается в следующем.

- Отрежьте фрагмент трубы длиной в полметра. Понадобятся и более короткие отрезки трубы большего диаметра, чем данный отрезок. Эти отрезки выполняют функцию втулок.

- Наденьте эти втулки на отрезок трубы меньшего диаметра. Приварите к ним стальную раму, удерживающую полотно от пилы. Приварите к основной трубе две пластины в виде прямоугольника. Установите эти пластины по центру трубы. Они ограничивают ход пильной основы – не дают ей сдвигаться в поперечном направлении.

- На швеллер приварите две вертикальные подпорки.

- Изготовьте крепление для электродвигателя – для него может потребоваться, например, уголковый профиль.

- К основному отрезку трубы, на котором закрепляется основа ножовки, приварите П-рамку с приваренной к ней болванкой. Рамка, в свою очередь, собирается из двух коротких и одного длинного куска трубы.

Зачистите и подровняйте все сварочные швы, соберите получившиеся части станка воедино.

Создание модели из бензопилы

Соберите стальной стол по одной из вышеприведённых инструкций. На нём вместо циркулярной пилы закрепите бензопилу. Она обладает большей мощностью – до нескольких киловатт в переводе на электрический эквивалент производительности.

Толщина и габариты профтрубы могут быть изменены, недостатком конструкции является её немобильность – распиловочный станок на основе бензопилы переместить, вынести в другое помещение смогут лишь несколько человек одновременно. Достоинство агрегата – он не уступает мини-пилораме по производительности. Ход бензопилы в поперечном направлении (влево или вправо) заблокирован благодаря всё тем же направляющим.

Бензопильный станок можно автоматизировать – кнопка, которая включает привод, может располагаться со стороны заготовки. Стоит заготовке упереться в неё, как двигатель запускается, и бензопилу можно легко вести по ходу распиловки.

Как изготовить вертикальный станок?

Вертикальный станок не представляет особой сложности в изготовлении. Достаточно лишь поставить стол с закреплённой на нём циркулярной пилой вертикально, при необходимости подложив под него накладки, и заготовки можно пилить вертикально.

Чтобы изготовить такой станок, достаточно лишь приобрести вертикально-ходовую циркулярную пилу. Полностью собранный станок представляет собой вертикально поставленный стол с циркуляркой, на котором с помощью струбцин удерживается доска, брус или лист из цельной древесины, либо бревно (желательно калиброванное и оцилиндрованное), а циркулярка перемещается вверх и вниз вручную.

Вместо циркулярки начинающие мастера используют обычный электролобзик, точность хода которого контролируется при помощи направляющих. Доска, бревно, брус или лист при этом сдвигаются по горизонтали, находясь в стоячем положении. Перед началом распиловки проверяется точность установки. Вертикальность доски, бруса или листа может проверяться по пузырьковому или лазерному гидроуровнемеру – во избежание серьёзной погрешности, приводящей к кривизне и неравномерности выпиливаемых полос, пластин, реек из заготовки.

О том, как своими руками сделать распиловочный станок, смотрите в следующем видео.

Процесс изготовления.

Итак, в качестве основания послужит обычная листовая фанера, кусок ламинированного ДСП или МДФ, из которой вырезается прямоугольная деталь.

К верхней стороне основания, по его краям, нужно прикрепить два сосновых бруса 50X50 мм.

Для этого автор переворачивает основание наиболее ровной поверхностью вниз, подкладывает под края бруски, и выравнивает их. Затем, в шахматном порядке, делаются пилотные отверстия для саморезов с помощью сверла по дереву с зенковкой. Остается скрепить между собой детали саморезами.

В качестве направляющих подойдут два алюминиевых уголка. На одном из них необходимо уменьшить ширину крыла, ведь пильный диск расположен достаточно близко к краю подошвы.

Оба уголка размещаются на боковых блоках, в задней их части. На них устанавливается дисковая пила, и уголки прижимаются к краям подошвы. Дальняя направляющая выравнивается относительно основания с помощью угольника.

Та же операция выполняется и со вторым краем направляющей.

Перед закреплением края второй направляющей, автор передвигает пилу в эту сторону, чтобы получить точное расстояние между направляющими.

После того, как все края зафиксированы на один саморез, мастер проверяет свободу хода подошвы вдоль направляющих, и отсутствие люфта. Только затем вкручивается еще по одному саморезу на каждом углу.

Автор решил заблокировать защиту диска в открытом положении. Острой необходимости в этом нет, и повторять данное действие не рекомендуется.

На кожухе отмечается и делается отверстие, в которое (на самый кончик) закручивается стопорный винт.

Основание с направляющими готово. Теперь мастер выставляет вылет диска на 1-2 мм больше расстояния между направляющими и поверхностью стола. Затем делается надрез на столе по всей доступной для этого длине.

Далее нужно сделать регулируемый упор, который позволит отрезать заготовки под нужным углом.

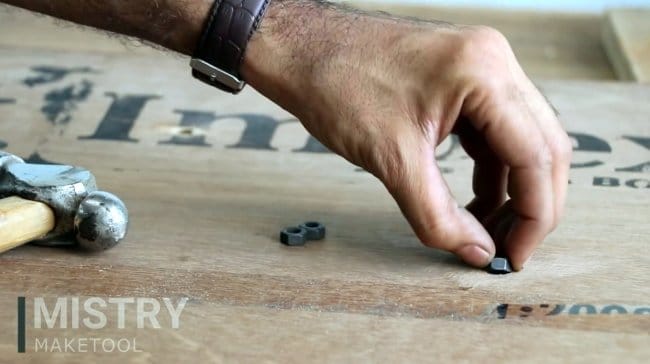

Первым делом на его концах сверлятся сквозные отверстия диаметром 8 мм.

В отверстие, расположенное ближе к направляющим, вставляется гвоздь, и делается отметка на столе. В этом месте сверлится сквозное отверстие.

Край упора соединяется с основанием барашковым винтом. Затем, ориентируясь на линию надреза, с помощью угольника, выставляется угол упора в 90 градусов. Через второе отверстие делается ответное отверстие в основании.

Второй, часто используемый угол — 45 градусов. Чтобы точно выставить упор, автор использует вот такой транспортир, и также сверлится отверстие в основании.

Основание переворачивается, и с обратной стороны отверстия немного рассверливаются.

В эти посадочные места заколачиваются гайки М8.

Для проверки достаточно совместить оба обрезка между собой. В итоге — качественный стык, и общий угол в 90 градусов.

Конечно, на таком приспособлении можно получать и другие углы реза. Достаточно сделать соответствующие отверстия для упора в основании.

Благодарю автора за простое, но полезное приспособление для дисковой пилы, и небольшой столярной мастерской.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Читайте также: