Способы подачи шихтовых материалов к загрузочному устройству доменной печи

Обновлено: 01.05.2024

Засыпной аппарат предназначен для загрузки шихты с необходимым распределением по сечению колошника, обеспечения герметичности печи в процессе загрузки, т. е. для предотвращения попадания в печь воздуха, ведущего к возможности взрыва, и предотвращения выделения печного газа в атмосферу.

Печи со скиповым подъемником шихты на колошник, т. е. большая часть печей, оборудована двухконусным засыпным аппаратом, а строящиеся в последние годы печи с конвейерным подъемником – бесконусными загрузочными устройствами.

Конструкция двухконусного загрузочного устройства

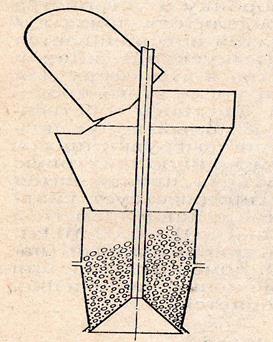

Двухконусный засыпной аппарат показан на рис. 5.4.

Рис. 5.4. Двухконусный засыпной аппарат

Его основными элементами являются: большой конус 1 с воронкой (чашей) 2; вращающийся распределитель шихты, состоящий из малого конуса 4 и воронки 10; приемная воронка 6. Большой и малый конус могут перемещаться вверх-вниз; в верхнем положении большой конус прижат к воронке 2, а малый к воронке 10, изолируя рабочее пространство печи от атмосферы; положение конусов в опущенном состоянии показано пунктиром. Малый конус подвешен на полой трубчатой штанге 5, большой – на штанге 3, проходящей внутри полой штанги 5, благодаря чему конусы могут опускаться и подниматься независимо друг от друга. Воронка 10 связана с приводом, обеспечивающим ее вращение вместе с малым конусом.

Шихтовые материалы доставляют на колошник двумя скипами (тележками), движущимися по рельсам 8 наклонного моста 9; в крайнем верхнем положении скип 7 опрокидывается, поскольку его передние колеса катятся по рельсам, загнутым вниз, а задние – по другим рельсам, загнутым вверх. При этом порция шихты высыпается через приемную воронку на поверхность малого конуса, после чего он опускается и материал просыпается вниз на поверхность большого конуса, а малый конус сразу же поднимается. Подобным образом на поверхность большого конуса загружают 2-6 скипов (набирают подачу). Затем при поднятом малом конусе опускают большой конус, и материал подачи просыпается в печь, после чего большой конус поднимается.

Далее на большой конус набирают новую подачу (2-6 скипов), но перед каждым опусканием малого конуса он с воронкой 10 поворачивается на 60°. При наборе третьей подачи малый конус поворачивают еще на 60° и т. д.

Благодаря такому вращению распределителя подачи попадают не в одно место под наклонным мостом 9, а сравнительно равномерно распределяются по периферии ксшошника.

В процессе загрузки конусы работают поочередно: когда один опущен, другой псщят (закрыт), что обеспечивает герметичность печи.

Перед опусканием большого конуса в межконусное пространство подают домен-ны л газ под тем же давлением, что и в печи, а перед опусканием малого конуса его выпускают в атмосферу с помощью специальных клапанов.

Конструкция, бесконусного загрузочного устройства

Среди ряда бесконусных загрузочных устройств хорошо зарекомендовала себя конструкция фирмы «Поль Вюрт» (Люксембург). Схема подобного устройства показана на рис. 5.6.

Рис. 5.5. Безконусный засыпной аппарат фирмы “Поль-Вюрт”

Его основные элементы: передвижная приемная воронка 2 с затвором 3 внизу; два накопительных шлюзовых бункера 5, центральная течка (труба) 8, отсечная задвижка 9 и вращающийся лоток 11 с механизмами 10, обеспечивающими вращение лотка вокруг вертикальной оси и изменение угла его наклона.

Шлюзовые бункеры 5 объемом 50-80 м 3 оборудованы верхним 4, нижним 7 газоотсекающими клапанами и шихтовым дозирующим затвором 6. Газоотсекающие клапаны обеспечивают герметичность печи, поскольку верхний клапан открывают при закрытом нижнем и наоборот. Отсечная задвижка 9 служит для герметизации печи при ремонтах загрузочного устройства.

Загрузку шихты производят следующим образом. Приемную воронку 2 устанавливают над пустым бункером 5, открывают верхний газоотсекающий клапан 4 при закрытых нижнем клапане 7 и затворе 6 бункера 5 и, открыв затвор 3 воронки, начинают подачу шихты в бункер с конвейера 1 шихтоподачи; наполнив бункер, закрывают затвор воронки и верхний газоотсекающий клапан. Для выгрузки шихты, в печь открывают нижний газоотсекающий клапан и затем шихтовой затвор 6 бункера, при этом скорость высыпания материала из бункера определяется степенью раскрытия шихтового затвора. Высыпающийся из бункера материал через трубу 8 попадает на вращающийся лоток 11 и скатывается по нему в печь. После опорожнения бункера закрывают шихтовой затвор 6 и затем нижний газоотсекающий клапан 7. За время опорожнения бункера лоток совершает не менее 10 оборотов, при этом угол наклона лотка изменяют по заданной программе в пределах 7-53°, выгрузка длится 60-140 с.

Правый и левый бункеры 5 работают поочередно: когда наполняют один бункер, из другого материал выгружают в печь. Шихту с конвейера 1 направляют в тот или иной бункер, передвигая приемную воронку 2. Газоуплотнительные клапаны выполняют только функцию уплотнения, не соприкасаясь с шихтой, что увеличивает срок их службы.

При работе загрузочного устройства перед открытием газоотсекающих клапанов производят выравнивание давления в бункерах 5 с давлением в печи или с атмосферным. Чтобы предотвратить выброс из бункеров 5 запыленного доменного газа в атмосферу, на отечественных печах предусмотрена система пылеподавления, заключающаяся в том, что в бункер во время выгрузки из него шихты подают азот под давлением большим, чем давление газов в печи, и поэтому газы из печи в бункер и из него в атмосферу не попадают.

На новых печах полностью автоматизированы операции набора, взвешивания и загрузки шихты.

Существуют две системы подачи шихты: скиповая и конвейерная. Скиповая подача осуществляется по скиповому подъемнику, представляющему собой мост с углом наклона 50 о . Подъем и опускание скипов производится с помощью лебедки с барабаном, на который наматываются и одновременно разматываются тросы, соединенные с каждым скипом. Скорость перемещения скипов на эстакаде моста достигает 15 км/час. Режим работы лебедки – автоматический.

Руду, агломерат, окатыши и флюсы подают к скипам с помощью вагон-весов или транспортеров и промежуточных взвешивающих воронок. Конвейерная система подачи шихты производится по наклонной транспортерной ленте.

Все запасы сырых материалов хранятся в штабелях на рудном дворе. Вагоны с агломератом, коксом, окатышами подаются на бункерную эстакаду, которая находится вдоль фронта доменного цеха рядом с рудным двором. Бункера представляют собой бетонированные конусообразные емкости, над которыми сверху проходят рельсовые пути для движения составов с материалами. Разгрузка в бункера производится или при открывании днищ вагонов, или с помощью вагоноопрокидывателей. Снизу бункера закрыты затворами барабанного типа.

При вращении барабана материал высыпается из бункера в вагон-весы, при этом масса насыпаемого материала регистрируется на циферблате весов. Для забора нужного материала вагон-весы подъезжают к нужному бункеру, сцепляются с барабанным затвором, приводя его во вращение, и насыпают необходимую порцию материала. Затем вагон наезжает на скиповую яму, створки дна вагона открываются, и шихта ссыпается в скип или промежуточный бункер.

Доменные печи могут иметь непрерывную конвейерную подачу материалов к скипам. В этом случае взвешивание шихты происходит в весовых воронках возле печи. Конвейерная загрузка имеет автоматическое управление: определяется вид и масса загружаемых материалов, устанавливается очередность выдающих их отдельных бункеров, корректируется вес подач и ведется запись хода загрузки.

По сравнению со скиповой конвейерная подача имеет следующие преимущества: удельные капитальные затраты и эксплуатационные расходы на 15 – 20 % ниже; более высокая производительность; возможность создания единой системы машин непрерывного транспорта от бункеров до колошника и полная автоматизация этой системы.

При расчете шихты определяют необходимое количество материалов для выплавки 100 кг чугуна и потом пересчитывают это количество на величину коксовой колоши, которая всегда остается постоянной, например, весит 6000 кг. Определяют, сколько агломерата, флюса, окатышей нужно загрузить в печь на это количество кокса, т.е. определяют величину всей подачи.

3.3.1. Бесперебойная, ритмичная загрузка шихтовых материалов в доменные печи в заданной последовательности и в установленном количестве, а также постоянство заданного уровня засыпи на колошнике являются одним из решающих условий, обеспечивающих их ровный и устойчивый ход.

Состав шихты для каждой печи устанавливает начальник доменного цеха.

Временные изменения состава шихты, в случае необходимости, может производить помощник начальника цеха по шихте (см. п. 2.2)

3.3.2. По бункерной эстакаде проложены три железнодорожных пути: коксовый, рудный и консольный. Каждая доменная печь имеет бункера для определенного вида материалов (см. приложение 4), расположенные в две линии: по рудному пути бункера под агломерат и сварочный шлак (на доменной печи № 1 и под флюс), а по коксовому пути – коксовые, бункера под окатыши и флюсы.

Шихтовые материалы подаются непосредственно на бункерную эстакаду в 60-ти тонных хопперах. Кокс подается в бункера транспортерами, установленными в специальной галерее на эстакаде. При наличии железной руды, она выгружается в бункера для кварцита.

3.3.3. Железорудные материалы и добавки в центральные рудные воронки транспортируются ленточными и пластинчатыми конвейерами.

На доменных печах №№ 2 – 10 подача агломерата до главных весовых воронок осуществляется пластинчатыми транспортёрами с каждой стороны, окатышей и добавок – ленточными конвейерами также с каждой стороны.

На доменных печах №№ 2 – 8 агломерат на пластинчатый транспортер выдаётся из бункеров барабанными питателями и отсев мелочи на этих печах не предусмотрен, а на доменных печах №№ 1, 9, 10 – вибрационными питателями с колосниками для отсева мелочи 0 – 5 мм. Отсеваемая агломерационная мелочь малыми пластинчатыми транспортерами а затем малыми скипами подается в специальные бункера агломерационной мелочи.

Труска агломерационной мелочи производится в вагоны местного парка один раз в смену по контактному графику, утвержденному главным инженером.

На доменной печи № 1 железорудные материалы и добавки транспортируются в главные весовые воронки ленточным конвейером с запада и пластинчатым – с востока. В связи с этим агломерат аглофабрики № 4 выгружается на запад, а аглофабрики № 3 – на восток. На конвейер материал попадает через одну, общую для бункеров рудного и коксового пути, весовую воронку.

Агломерат в весовые воронки на западе дозируется лотковым дозатором без отсева, а на востоке через вибрационный питатель с отсевом мелочи; она транспортируется в бункера агломелочи двумя ковшевыми транспортёрами с перегрузкой.

3.3.4. Подача окатышей, железной руды, известняка, кварцита от бункеров к скипам осуществляется ленточными конвейерами (на доменной печи № 1 и ленточным и пластинчатым).

Бункера под окатыши, железную руду, известняк и кварцит оборудованы лотковыми или вибрационными питателями. Каждый бункер окатышей и добавок на доменных печах №№ 2 – 10 имеет свою весовую воронку с секторными затворами. Весовые воронки доменной печи № 1 общие для агломерата, окатышей и флюсов.

В соответствии с программой забора, окатыши и добавки подаются в общие с агломератом (главные) весовые воронки, которые оборудованы секторными затворами и шиберами агломерата и добавок (на доменной печи № 1 шибер один).

3.3.5. Подача кокса из бункеров в скипы осуществляется двудечными вибрационными грохотами через коксовые весовые воронки с секторными затворами. Нормальная скорость насева кокса 2000 кг в минуту. Она регулируется «плавающими пальцами» или углом наклона рамы грохота.

Коксовые грохота оборудованы верхними и нижними ситами с отверстиями диаметром 60 мм (верхние) и 30 – 40 мм (нижние). Кокс крупностью более 30 – 40 мм подается в доменную печь. Отсев кокса фракции менее 30 – 40 мм малыми скипами подается в бункер коксовой мелочи. Труска из бункеров коксовой мелочи в вагоны местного парка производится по контактному графику, утвержденному главным инженером комбината, один раз в смену.

3.3.6. Ответственность за своевременную труску агломерационной и коксовой мелочи несет мастер загрузки.

Работа без отсева агломелочи допускается в исключительных случаях на непродолжительное время с разрешения начальника цеха. Категорически запрещается работа без отсева коксовой мелочи.

3.3.7. На всех доменных печах рудные и коксовые весовые воронки оборудованы тензометрическими датчиками. Допустимые отклонения в весе 0,5 % от заданного веса любого материала.

Все главные рудные весовые воронки и коксовые весовые воронки оборудованы цифровой системой дозирования на ремиконте Р-130, которые могут работать в аналоговом и цифровом режимах. При работе системы в цифровом режиме задание дозы (веса) материала корректируется автоматически по ошибке набора предыдущих доз.

3.3.8. Правильность набора материалов и точность взвешивания их в соответствии с заданным весом обеспечивается автоматической системой дозирования и машинистом загрузки.

Контроль за правильностью взвешивания осуществляется мастером печи. Все доменные печи оборудованы регистрирующими приборами веса материала на постах «Б» у машиниста загрузки и в помещении КИП печи у мастера печи.

3.3.9 Порядок набора шихтовых материалов определяется мастером печи. Перестановку программных переключателей в помещении управления доменной печи производит мастер, на посту «Б»- машинист загрузки.

Набор материалов должен производится в строгом соответствии с заданным весом каждого компонента шихты и в порядке установленной очередности их набора.

3.3.10. Забор железорудных материалов из бункеров производить с учетом их усреднения.

При загрузке агломерата барабанными питателями переключение бункеров производить не более, чем через 30 минут.

При загрузке агломерата и добавок вибропитателями переключение группы бункеров делать через 1 час, или менять в это время часть бункеров из группы работающих. Переключения бункеров производит машинист загрузки.

3.3.11. Для обеспечения более правильного взвешивания материалов минимальный их вес, забираемый в один приём, не должен быть меньше 200 кг. Если по условиям шихтовки масса какого-либо материала окажется меньше указанной, то такое сырье должно загружаться в соответствии с установленным мастером доменной печи порядком через одну, две или более подач соответственно в удвоенном или утроенном количестве.

3.3.12. При выходе из строя весового устройства одной из главных воронок конвейерной шихтоподачи загрузка печи производится одной стороной с перегоном скипа или по системе КРКР (РКРК).

3.3.13. Забор агломерата и окатышей, как правило, производится в каждую подачу совместно в каждый скип. По указанию мастера эти материалы могут набираться в отдельные скипы.

3.3.14. Ответственность за правильность набора и взвешивания материалов несет мастер печи, который устанавливает:

– порядок работы механизмов загрузки;

– очередность набора материалов в весовые воронки;

– программу набора добавок;

– очередность набора материалов в цикле;

– очередность включения барабанных или вибрационных питателей агломерата при заборе его из бункеров.

3.3.15. Загрузка материалов в доменную печь производится по цикличному графику. Число подач в цикле не должно совпадать или быть кратным числу работающих станций вращающего распределителя шихты.

3.3.16. Вес загружаемого в скип материала не должен превышать установленную грузоподъемность скиповой лебедки, а объём их – полезного объема скипа.

3.3.17. Количество одновременно работающих питателей агломерата должно быть таким, чтобы слой материала на конвейере не превышал 0,8 высоты борта.

Контроль слоя материалов на ленте осуществляет машинист загрузки.

3.3.18. Для обеспечения точной работы взвешивающих устройств необходимо строго выполнять следующую систему контроля:

– внеочередная проверка контрольным грузом производится после любых ремонтов весоизмерительных устройств, при возникновении расхождений в показаниях приборов и во всех сомнительных случаях по усмотрению мастера доменной печи.

3.3.19. Загрузка печи с неисправными весовыми устройствами запрещается.

3.3.20. Машинисты загрузки обязаны ежедневно при приемке смены контролировать чистоту весоизмерительных устройств, полное опорожнение коксовых, рудных воронок и скипов. Результаты контроля машинист фиксирует в журнале приемки и сдачи смены, о выявленных замечаниях докладывает мастеру печи и мастеру загрузки для принятия необходимых мер по их устранению.

3.3.21. Порядок загрузки материалов в скипы и подача их на колошник осуществляется в точном соответствии с установленной системой загрузки, всякие изменения которой производятся только мастером печи.

3.3.22. Конечное положение и угол опрокидывания скипов при ссыпании в приемную воронку должны быть постоянными и одинаковыми для обоих скипов (угол опрокидывания 55 – 60 градусов). Регулировка угла опрокидывания производится изменением длины канатов.

3.3.23 Текущие планово-предупредительные ремонты и осмотры оборудования шихтоподачи, связанные с кратковременным прекращением загрузки сырья производятся с разрешения мастера печи.

3.3.24. Мастер печи осуществляет контроль за выполнением работ по графикам технического обслуживания и ремонтов (ТОиР) механического оборудования. Утвержденные начальником цеха и подписанные помощником начальника цеха по механическому оборудованию графики планово-предупредительных ремонтов и осмотров механического оборудования (ТОиР) должны находиться на доменных печах в помещении управления печью.

Контроль за нормальной работой оборудования подачи материалов на колошник осуществляет мастер печи, бригадиры дежурных слесарей и дежурные электромонтеры по обслуживанию электрооборудования (далее именуются дежурные электромонтеры).

3.3.25. Правильная работа засыпного устройства и исправное состояние контактных поверхностей малого и большого конусов, футеровочных плит колошника, отсутствие налипших материалов являются обязательными условиями нормальной работы доменной печи.

Мастер печи обязан ежесменно контролировать работу оборудования на колошнике, обращая особое внимание на правильную работу вращающего распределителя и уравнительных клапанов, состояние малого конуса и приемной воронки, подвесок и балансиров конусов, поступление пара в межконусное пространство, выдержку времени работы вращающегося распределителя и конусов. Результаты контроля фиксируются в печном журнале и суточном рапорте.

3.3.26. Состояние загрузочного устройства проверяется технологическим персоналом и персоналом механической службы цеха два раза в месяц согласно графику ТОиР оборудования загрузки, утвержденному начальником цеха. Результаты проверки заносятся механиком цеха в специальный журнал проверки, хранящийся на печи у мастера.

Всеми операциями по проверке состояния загрузочного устройства руководит мастер печи. Проверка состояния загрузочного устройства проводится в соответствии с технологической инструкцией по эксплуатации газового хозяйства доменного цеха ТИ-101-Д-31-99.

Контроль за проведением этой работы осуществляет помощник начальника цеха по механическому оборудованию.

3.3.27. Поворот воронки распределителя шихты на заданный программой угол должен производиться после каждого скипа подачи. Поворот на станции 0 – 180 градусов производится по часовой стрелке, а на остальные – против. Отклонения от заданного угла поворота допускаются в пределах плюс минус 3 градуса или плюс минус два зуба ведомой шестерни.

За положение нулевой станции принята точка колошника по оси наклонного моста со стороны газоочистки.

Контроль за работой вращающегося распределителя осуществляет мастер печи, бригадиры дежурных слесарей и электромонтеров, непосредственно внешними наблюдениями на колошнике и по приборам. Остановка воронки вращающегося распределителя на время более двух часов не допускается, так как это приводит к нарушению окружного распределения материалов, ухудшению использования химической и тепловой энергии газа, повышению удельного расхода кокса.

В случае остановки воронки распределителя на более длительный срок режим загрузки устанавливается начальником цеха или заместителем по технологии.

3.3.28. Время от остановки скипа до начала работы вращающегося распределителя шихты должно быть достаточным для полного высыпания материала из скипа. Время выдержки должно проверяться мастером печи вместе с бригадиром дежурных электромонтеров.

3.3.29. Контроль схода шихтовых материалов в печи осуществляется с помощью двух зондов (шомполов). Работа доменной печи с одним зондом продолжительностью более 2-х часов не допускается; при кратковременной работе в этих условиях мастер печи понижает заданный уровень засыпи на 0,25 м и внимательно следит за режимом загрузки. В случае выхода из строя приборов, регистрирующих положение уровня засыпи, загрузка печи запрещается. Остановка печи согласуется с начальником цеха.

3.3.30. Состояние и работа зондов проверяются два раза в месяц по графику. Проверка производится на правильность нулевого положения и соответствие положений зондов показаниям прибора. Эта работа выполняется персоналом механической и электрической служб в присутствии мастера печи. Результаты проверки записываются в печной журнал проверки взвешивающих устройств и зондов.

3.3.31. За нулевое положение зонда принимается уровень, соответствующий нижней кромке большого конуса в опущенном положении. Во всех случаях, когда показания зондов вызывают у мастера сомнение, он обязан организовать внеочередную проверку нулевого положения зондов.

3.3.32. Постоянство установленного уровня засыпи является обязательным условием нормального режима работы печи. При неполноте печи сверх установленного предела дольше 30 минут мастер должен уменьшить количество дутья для скорейшего восстановления уровня засыпи. Повышение температуры колошниковых газов более 500 ºC не допускается.

3.3.33. Ход большого конуса составляет 600 мм, малого конуса – 800 мм.

3.3.34. Контроль за своевременным и правильным наполнением межконусного пространства получистым газом и паром осуществляется мастером печи по показаниям следующих приборов:

– давление газа под большим конусом,

– давление газа в межконусном пространстве,

– разность давлений газа под большим конусом и в межконусном пространстве,

– индикация вращения воронки вращающегося распределителя,

– давление в общем паропроводе и расход пара в межконусном пространстве,

– температура колошникового газа по газоотводам.

Изменение режима давления в межконусном пространстве производится по распоряжению начальника цеха или его заместителя.

3.3.35. Порядок включения в работу и вывода из работы установки очистки выбросов из межконусного пространства (ОВМКП) производится по инструкции ТИ-101-Д-23-99 ”Эксплуатация загрузочных устройств доменных печей”.

3.3.36. Для предотвращения хлопков (взрывов газа) в межконусном пространстве перед наполнением его газом производится продувка паром через открытую выхлопную свечу. Мастер печи и сменный водопроводчик обязаны следить за подачей пара на колошник.

3.3.37. Разность давлений под большим конусом и в межконусном пространстве перед открытием большого конуса должна быть не более 0,015 МПа (0,15 ати).

3.3.38. Защита конусов осуществляется СРД (сигнализатор разности давлений).

Работа печи на высоком давлении запрещается:

– при выходе из строя СРД;

– если в межконусном пространстве поступает пара менее 2,7 т/час на печах № 1, 2, 4, 6, 7, 8 и 3,5 т/час на печах № 9 и 10.

Нормальный расход пара во время продувки межконусного пространства при условии нормального состояния засыпного аппарата должен быть 2,7 – 3,2 т/час для доменных печей № 1, 2, 4, 6, 7, 8 и 3,5 – 4,0 т/час для доменных печей № 9 и 10, а давление пара в общем коллекторе не менее 3,5 ати (0,35 МПа);

– при постоянном расходе пара в межконусное пространство не менее 0,6 т/час на печах № 1, 2, 4, 6, 7, 8 и не менее 0,8 т/час на печах № 9 и 10;

– при выходе из строя прибора, регистрирующего давление в межконусном пространстве.

Вмешательство в работу электросхемы, использование аппаратов ручного (наладочного) управления, а также любое деблокирование для маневрирования конусами на высоком давлении запрещается.

Таблица 2 - КОЛИЧЕСТВО И ОБЪЁМ БУНКЕРОВ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ

| № | Наименование | Доменные печи |

| Количество бункеров, всего | ||

| В том числе : | под агломерат | |

| под окатыши | ||

| под сварочный шлак | ||

| под известняк и кварцит | ||

| Количество бункеров для кокса | ||

| Объём бункера для кокса |

Примечание: железорудные бункера доменных печей №№ 1 – 8 имеют объём 85 м 3 . На доменных печах №№ 9, 10 имеются по 3 бункера объёмом 116 м 3 и по 23 бункера объёмом

Таблица 3 - ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ ЗАГРУЗКИ ДОМЕННЫХ ПЕЧЕЙ.

Шихта в воронке малого конусного затвора распределяется неравномерно (рис. 46), как количественно (по массе), так и качественно (по гранулометрическому составу). Характер распределения шихты зависит от угла естественного откоса материала, его количества, фракционной неоднородности, а также от угла наклона стенок и диаметра выходного отверстия приемной воронки, внутреннего диаметра воронки распределителя и других параметров. Количественная неравномерность распределения шихты обусловлена постоянным смещением оси каждого скипа (оси головного барабана конвейера) относительно оси воронки распределителя, а качественная — сегрегацией материала при его движении по днищу скипа и стенкам приемной воронки.

С целью получения более равномерного распределения шихты по окружности колошника каждую последующую ее подачу загружают в печь со смещением относительно предыдущей подачи путем поворота малого конусного затвора с шихтой перед его открыванием на заданный угол, величина которого зависит от принятых числа подач в цикле загрузки печи и программы работы распределителя шихты, предусматривающей определенную последовательность чередования этих углов (станций загрузки). Для сокращения продолжительности поворота затвора на углы, большие 180 град (например, 240 и 300 град), его поворачивают в обратном направлении на меньшие углы. Кроме изображенной программы работы распределителя шихты на шесть станций, иногда применяют программы работы на 8, 12 и 24 станции, при которых также осуществляется так называемая спиральная загрузка печи. Применяют зеркальную, шахматную и другие виды загрузки.

Рис. 46 Распределение шихты в воронке малого конусного затвора

В связи с периферийным подводом дутья к доменной печи, некоторым разрыхлением шихты в пристеночной зоне, обусловленным расширением книзу шахты печи, создаются условия для преимущественного движения восстановительных газов вдоль стенки печи и замедленного движения в ее осевой зоне. Поэтому при загрузке шихты в печь стремятся к такому ее радиальному распределению, при котором энергия газов использовалась бы наиболее полно. В частности, для создания умеренно развитого газового потока на периферии (что также необходимо по условиям сохранения огнеупорной футеровки печи) и активизации тепло - и массообмена в осевой зоне большую часть шихты с преобладающим содержанием мелких фракций следует направлять к стенке печи, а меньшую, содержащую в основном крупные фракции, — ближе к оси печи. Такому способу загрузки в известной степени удовлетворяет конусный затвор, хотя при использовании его оптимизация газодинамических процессов в промежуточной и осевой зонах колошника затруднена. Величина зазора между основанием большого конуса и стенкой колошника (колошниковый зазор) и уровень засыпи шихты в печи существенно влияют на характер ее распределения по радиусу колошника. При малом зазоре и низком уровне засыпи кольцевой гребень шихты располагается у стенки и профиль засыпи имеет У-образный вид (положение III). При большом зазоре b и высоком уровне засыпи гребень отходит от стенки колошника, образуются два откоса: меньший — в сторону стенки, большой — к оси печи (положения I и II). Профиль засыпи имеет при этом М - образный вид. Величину колошникового зазора принимают в пределах от 800 до 1000 мм.

Распределение шихты по радиусу колошника регулируют изменением уровня засыпи шихты, порядком набора в засыпной аппарат ее компонентов, отличающихся друг от друга физическими свойствами, а также величиной подачи. Порядок набора основных компонентов шихты принято называть системой загрузки шихты в доменную печь. Основными применяемыми системами загрузки (обозначаются символически) являются: РРКК (прямая подача), ККРР (обратная подача), РКРК или КРКР (смешанная подача), РР КК (раздельная подача рудой вперед) и КК РР (раздельная подача коксом вперед). Здесь: Р — железорудная часть шихты (иногда пишут А — агломерат); К — кокс; — опускание большого конуса.

При задувке доменных печей обычно производят замер профилей засыпи и изучают характер фактического распределения шихты при загрузке в печь.

Как известно, металлы делятся на две группы: черные и цветные. К черным относятся железо и его сплавы (чугун, сталь); остальные металлы — цветные (в том числе и редкие).

Металлы получают двумя способами: пирометаллургическим (огневым) и гидрометаллургическим (мокрым). При металлургическом способе металлы не выплавляют, а выщелачивают в растворы, откуда затем выделяют электролизом или другими способами.

Особое место среди металлов занимают железо и его сплавы, составляющие по весу 85—90% всего применяемого металла в СНГ Отраслью, занятой производством и первичной обработкой железа и его сплавов, является черная металлургия — основа развития современной промышленности и технического вооружения всего народного хозяйства.

Изделия из цветных металлов и их сплавов употребляют в основном при отделке монументальных административных и культурно-бытовых зданий, а также при возведении сооружений, относящихся к первому классу. Для этих целей используют медь, латунь, бронзу, алюминий и сплавы из алюминия и других цветных металлов для художественного литья.

Наиболее широкое применение в современном строительстве находит алюминий. Из него изготовляют оконные и дверные коробки, оконные переплеты и обрамления стеклянных дверных полотен; из прочных алюминиевых сплавов (дюралюминий и др.) делают легкие стеновые и перегородочные панели, плиты перекрытий, стропильные и мостовые фермы и т. п.

Устройство и принцип работы доменной печи

В современной доменной печи имеются два коксовых бункера, расположенных над скиповой ямой, и около трех десятков бункеров для руды, агломерата, флюсов и других материалов.

Под бункерами для кокса расположены дисковые грохота и весы. Доменная печь имеет скиповые подъемники для подачи материалов. Выгрузку материалов производят путем опрокидывания скиповой вагонетки в загрузочное устройство печи.

Загрузочное устройство состоит из двух воронок, закрытых двумя конусами. Из вагонетки шихту ссыпают в верхнюю малую воронку на конус. Затем конус опускается и шихта падает в нижнюю воронку, на нижний конус. При этом верхний конус поднимается, а нижний опускается и шихта поступает на колошник.

Работа засыпного аппарата и скипового подъемника сблокирована и управляется автоматически с панельного щита.

Для сокращения расхода кокса в доменную печь центробежными воздуходувками подается горячий воздух при температуре 900—1100° С. В качестве привода для воздуходувок применяют паровые турбины, работающие при давлении до 30 am .

Современные воздухонагреватели (рис 1) способны нагревать воздух в количестве 2000—2500 м 3 /мин до температуры 900 — 1100° С. Увеличение количества воздуха и повышение его температуры достигаются за счет увеличения поверхности нагрева насадок до 16000— 18000 m 2 и сжигания газов до 3600 ма/час и более. Высота воздухонагревателя составляет 46 м при

Шихтовые материалы и их подготовка к доменной плавке

Исходные материалы, подаваемые в доменную печь, — топливо, руда, агломерат, флюсы, а также воздух претерпевают физические и химические изменения. Соответственно с температурными зонами в печи происходят следующие физико-химические процессы: горение топлива, удаление влаги, разложение карбонатов, восстановление железа и других элементов, науглероживание железа, плавление металла, образование и плавление шлака и другие.

Загруженное в доменную печь топливо опускается до уровня фурм и сгорает в струе поступающего под давлением 1,5—2,0 am воздуха, шгретого до 800— 1000° С и выше по реакции.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.017)

Читайте также: