Способ подачи цемента по трубам потоком воздуха

Обновлено: 03.05.2024

Примечание. Данные приведены для температуры воздуха +20…+30 °С; температуры бетонной смеси +15…+25 °С.

4. Бетоносмесители непрерывного действия

Гравитационный бетоносмеситель непрерывного действия состоит из смесительного барабана, загрузочной воронки, рамы, роликовой опоры, разгрузочной воронки, привода смесительного барабана.

Смесительный барабан представляет собой цилиндрическую обечайку, сваренную из листовой стали. Внутренняя поверхность барабана снабжена футеровкой, состоящей из отдельных износостойких секций, закрепленных на обечайке. На внутренней поверхности барабана под углом к его оси прикреплены плоские лопасти, которые можно заменять. Лопасти располагаются под таким углом, чтобы во время движения в барабане все компоненты хорошо перемешивались. В конце барабана установлен лоток для разгрузки смеси. Барабан двумя бандажами опирается на опорные ролики. Ролики барабана смонтированы на металлической раме, установленной на бетонном фундаменте. Вращение барабана осуществляется от электродвигателя через соединительную муфту, редуктор и зубчатый венец.

Бетоносмесители непрерывного действия с принудительным перемешиванием по конструкции однотипны и могут работать, как цикличные.

Бетоносмеситель состоит из привода, корпуса и двух лопастных валов. Привод валов смесителя осуществлен от электродвигателя через клиноременную передачу, редуктор, уравнительную муфту и открытую зубчатую передачу.

Корпус бетоносмесителя сварной из листовой стали корытообразного сечения, внутри облицован футеровкой из плит или износостойкой листовой стали для предохранения от изнашивания. Корпус установлен на раме и сверху закрыт крышкой. Внутри корпуса смонтированы два вала, на которых прикреплены болтами смесительные лопасти. Благодаря открытой зубчатой передаче валы вращаются синхронно навстречу друг другу. Для обеспечения продвижения бетонной смеси лопасти устанавливают по прерывистой винтовой линии. При таком расположении лопастей встречные потоки смешиваемой массы в поперечном направлении перемещаются интенсивно, а вдоль корпуса смесителя – сравнительно медленно, благодаря чему достигается однородность смеси. Производительность бетоносмесителя можно регулировать поворотом лопастей относительно оси вала в пределах от 0 до 90°.

В передней части смесителя установлена загрузочная воронка, куда непрерывно подается сухая смесь; в другом конце смесителя имеется трубопровод, по которому поступает вода. Готовая бетонная смесь подается или прямо в транспортные средства, или в специальный копильник. Управление работой смесителя автоматизировано. Работа смесителя взаимосвязана с дозаторами и другими необходимыми механизмами с помощью автоблокировки. Копильник позволяет накапливать бетонную смесь при перерывах в подаче автомобилей-самосвалов или других транспортных средств, предотвращает отстои смесителя и обеспечивает быструю загрузку транспорта.

5. Особенности эксплуатации оборудования для приготовления бетонных смесей

При эксплуатации оборудования для приготовления бетонных смесей необходимо выполнять требования, относящиеся к любой строительной машине, а также некоторые специфические требования.

К общим требованиям относятся ежесменные осмотры машин, при которых особое внимание необходимо обращать на состояние фрикционных муфт и тормозов, концевых выключателей и стопорных устройств, так как неудовлетворительная их работа может привести к авариям и травмам.

Чрезмерный износ лопастей смесительных машин ухудшает качество смеси и может привести к поломке лопастей и валов, так как при недопустимых зазорах между лопастью и стенкой барабана может происходить заклинивание щебня. Износившиеся лопасти необходимо своевременно заменять. Затем производится смазка узлов машин. Перед пуском бетоносмесителей с наклоняющимся барабаном нужно несколько раз произвести наклон и подъем барабана, проследив за плавностью его движения, работой пневмопривода и герметичностью сочленения загрузочных устройств со смесительным барабаном.

Во время работы необходимо наблюдать за показаниями манометров в системе гидропривода (пневмопривода), за нагревом подшипников опорных роликов и других подшипниковых узлов, а также за герметичностью каналов движения материалов. Во время работы машин нельзя производить никаких регулировок. Запрещается «помогать» машине во время операций загрузки или выгрузки. Обслуживающий персонал после сигнала «Пуск» должен находиться только на рабочих постах и специальных площадках.

Особое внимание необходимо уделять состоянию электрических цепей и аппаратуры, так как они работают во влажной среде. Рабочие посты должны быть установлены на электроизоляторах.

Состояние электрооборудования и линий заземления должно проверяться перед началом каждой смены.

При неудовлетворительном уходе за машиной, в частности, при плохой очистке ее барабана в ощутимых пределах уменьшается полезный объем барабана, что снижает производительность, а также повышает расход энергии, так как приходится вращать дополнительные массы. Поэтому в процессе работы через каждые 2 ч и в конце смены нужно промывать барабаны смесителей водой, а гравитационные бетоносмесители – водой со щебнем. В конце смены необходимо промывать машины в целом водой из шланга. При мойке машин их электродвигатели должны быть отключены от сети.

6. Техника безопасности при работе на бетоносмесителях

Техника безопасности при эксплуатации бетоносмесителей состоит в следующем:

Тест по теме «Приготовление бетонных смесей» представлен в трех вариантах. Каждый вариант состоит из десяти вопросов, на каждый вопрос - четыре ответа, один из которых правильный. Тест позволяет выявить и оценить уровень знаний учащихся по данной теме. Рекомендуется для учащихся строительных лицеев, получающих квалификацию «Бетонщик»

Просмотр содержимого документа

«Контроль знаний по теме "Приготовление бетонных смесей"»

Контроль знаний по теме:

«Приготовление бетонных смесей».

Выберите правильный ответ.

1.Предприятие по производству бетонной смеси называют:

а) транспортная организация; б) шахта;

в) бетонный завод; г) фабрика звезд.

2.Способ подачи цемента по трубам потоком воздуха называют:

а) механический; б) гидравлический;

в) вертикальный; г) пневматический.

3.Для автоматического отмеривания заданной массы (объёма) жидких или сыпучих материалов служат:

а) шаблоны; б) дозаторы;

в) конвейеры; г) элеваторы.

4.Винтовые конвейеры применяют для перемещения цемента в направлении:

а) вертикальном; б) возвратно-поступательном;

в) горизонтальном; г) поступательно-вращательном.

5.Через какое время с момента изготовления при хранении цемента проверяют его активность:

а) неделю; б) 28 дней;

в) месяц; г) 2 месяца.

6.Для получения требуемых технологических свойств бетонных смесей применяют:

а) катализаторы; б) окислители;

в) химические добавки; г) смазки.

7. Прочность и долговечность бетона будет понижена, если в его составе будет превышено содержание:

а) гидроксида железа; б) фосфора;

в) графита; г) водорастворимого хлорида.

8.Погрешность дозирования исходных материалов весомыми дозаторами цикличного и непрерывного действия не должна превышать для цемента:

а) 1%; б) 2%; в) 3%; г) 5%;

9.Зугрузку работающего смесителя материалами необходимо производить в такой последовательности:

а) крупный заполнитель, песок, цемент, тонкомолотые добавки, вода; б) вода, крупный заполнитель, песок, цемент, тонкомолотые добавки;

в) тонкомолотые добавки, вода, крупный заполнитель, песок, цемент;

г) цемент, тонкомолотые добавки, вода, крупный заполнитель, песок.

10.В бетоносмесителях цикличного действия свободного падения с вместимостью барабана 500 л время перемешивания составляет:

Транспортирование бетонной смеси по трубопроводам с помощью бетононасосов и пневмонагнетателей наиболее прогрессивный способ, позволяющий существенно снизить объем ручного труда, повысить производительность и качество бетонных работ. По сравнению с открытым способом при этом исключаются такие отрицательные явления, как испарение влаги и нарушение однородности смеси, потери бетона. Современные установки трубопроводного транспорта компактны и мобильны, что снижает непроизводительный расход рабочего времени на их монтаж и демонтаж.

Промышленность выпускает поршневые бетононасосы производительностью 10, 25,40 и 65 м3/ч для транспортирования подвижных бетонных смесей с осадкой конуса 5…8 см и литых — с осадкой конуса 15… 16 см на расстояние до 350 м по горизонтали и до 100… 120 м по высоте. Состав смесей подбирают по специальной методике: наибольшая крупность заполнителя зависит от диаметра трубопровода, но не более 60 мм; оптимальное значение В/Ц смеси 0,5…0,6; количество заполнителя максимальной крупности не более 15…20%. Меньшие сопротивления движению возникают при перекачке смесей на гравии, чем на щебне.

Избыточное количество мелких фракций песка, а также наличие пылеватых и глинистых частиц повышают вязкость бетонной смеси и увеличивают сопротивляемость движению, поэтому такие смеси трудно поддаются перекачиванию. Для снижения расхода цемента и повышения подвижности смесей используют пластифицирующие добавки. Так, добавки водного раствора суперпластификатора С-3 (1,0…3,0% от массы цемента) повышают перекачиваемость смеси и снижают расход цемента (на Ю-15%).

При перекачивании легких бетонных смесей пористые заполнители до приготовления смеси предварительно насыщают водой в течение 2…5 сут. В емкостях под вакуумом цикл воды насыщения сокращается до 30…45 мин. Если заполнитель не подвергали такой обработке, то в процессе транспортирования в результате давления происходит обжатие смеси: воздух в системе сжимается и его место заполняет вода. В результате резко снижается подвижность смеси и ухудшается ее перекачиваемость. Поэтому в этом случае требуются специальные расчеты состава бетонной смеси и выбор бетононасосов.

Бетононасосы применяют для подачи смеси во все виды конструкций при интенсивности бетонирования не менее 6 м3/ч, при возведении их в стесненных условиях, в местах, где использование другого вида транспорта невозможно.

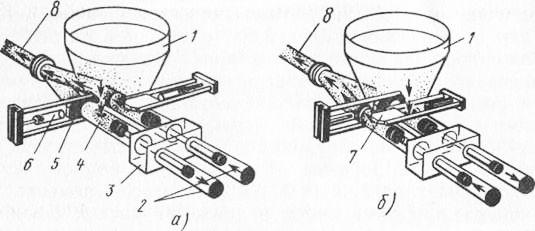

Промышленность выпускает стационарные и мобильные бетононасосы, которые отличаются принципом действия и техническими характеристиками. Наиболее цадежен в работе стационарный поршневой бетононасос с гидравлическим приводом. Бетонная смесь из приемного бункера под действием силы тяжести и разрежения, создаваемого поршнями, поступает в один из транспортных цилиндров, откуда поршнем подается в бетоновод. Бетононасос снабжен двумя поршнями, которые работают в противофазе: если первый всасывает, то второй нагнетает бетонную смесь в бетоновод. Поршни цилиндров приводятся в действие гидроцилиндрами.

Направление движения бетонной смеси при тактах всасывания и нагнетания изменяется с помощью вертикальной и горизонтальной шиберных пластин, которые совершают движение от гидроцилиндра. Вертикальная пластина поочередно перекрывает выходные отверстия транспортных цилиндров, а горизонтальная — отверстия приемного бункера.

В приемном бункере расположен побудитель, состоящий из горизонтального вала с лопастями и привода. Побудитель дополнительно перемешивает смесь, повышая ее однородность, не дает ей зависать на стенках бункера и препятствует образованию воздушных пробок в бетоноводе.

Рис. 1. Бетононасос СВ-85А: а — такт всасывания бетонной смеси в левый цилиндр и нагнетания из правого, б — то же, в правый цилиндр и нагнетания из левого; 1 — приемный бункер, 2 — приводные гидроцилиндры, 3 — камера с промывочной водой, 4 — транспортный цилиндр, 5,7 — вертикальная и горизонтальная шиберные пластины, 6 — гидроцилиндр шиберной пластины, 8 — бетоновод

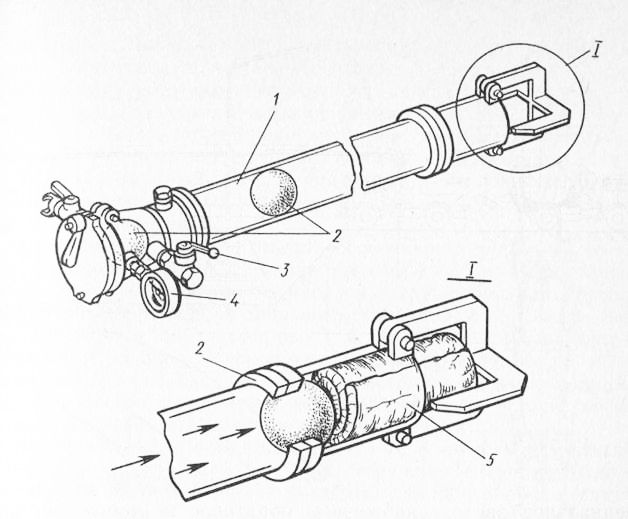

Бетононасосу придается комплект стальных труб, состоящий из основных звеньев длиной 3 м, соединяемых с помощью быст-поразъемных рычажных зажимов, доборных звеньев длиной О 3’ Об; 0,9; 1 и 1,5 м и криволинейных звеньев с углами поворота до 45 и 30°.

При прокладке бетоновода учитывают сопротивления, возникающие в его вертикальных частях и коленах. Так, сопротивления на вертикальном участке длиной 1 м и коленах с углами 90, 45 и 30° эквиваленты сопротивлениям на горизонтальных участках бетоноводов длиной соответственно 8, 12, 7 и 5 м.

Перед началом транспортирования бетонной смеси в приемный бункер загружают так называемую «пусковую» смесь, приготовленную из цемента и воды или цементно-песчаного раствора состава 1:1, подвижностью 6…8 см. Допускается в качестве «пусковой» смеси использовать порцию пластичной бетонной смеси с повышенным расходом цемента. При движении по трубопроводу такая смесь образует смазочный слой на внутренней поверхности сухого бетоновода, что предотвращает пробкообра-зование при перекачке первых порций бетонной смеси. Чтобы «пусковая» смесь перемещалась по всему сечению, в бетоновод вставляют пыж из губчатой резины, препятствующий растеканию смеси.

По окончании бетонирования бетоновод промывают водой под давлением и пропускают через него эластичный пыж. При перерыве более чем на 30 мин смесь во избежание образования пробок в бетоноводе активизируют путем периодического включения бетононасоса, а при перерывах более 1 ч бетоновод полностью освобождают от смеси.

Стационарные бетононасосы СБ-123 и другие с бетоноводом диаметром 125 мм оснащены двухсекционной распределительной стрелкой, которая подает бетонную смесь непосредственно к месту укладки.

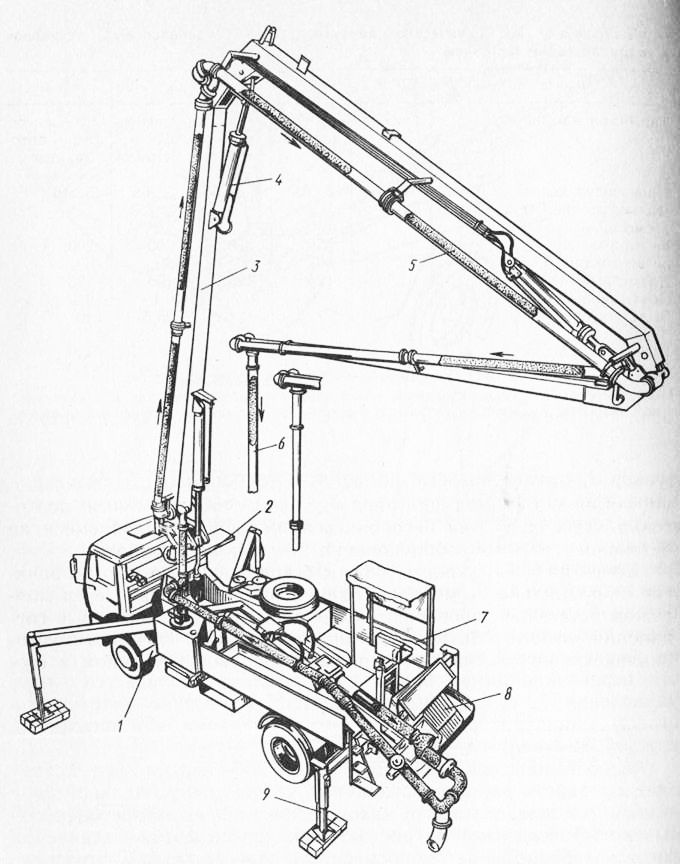

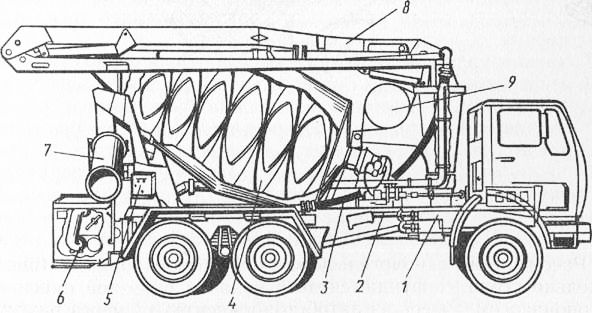

Бетононасосы, смонтированы на шасси автомобиля КамАЗ, в отличие от стационарных представляют собой самоходный механизм, обеспечивающий интенсивное ведение бетонных работ при частом перебазировании оборудования вдоль фронта бетонирования. Автобетононасосы успешно применяют при бетонировании тонкостенных конструкций, отдельно стоящих фундаментов, труднодоступных мест.

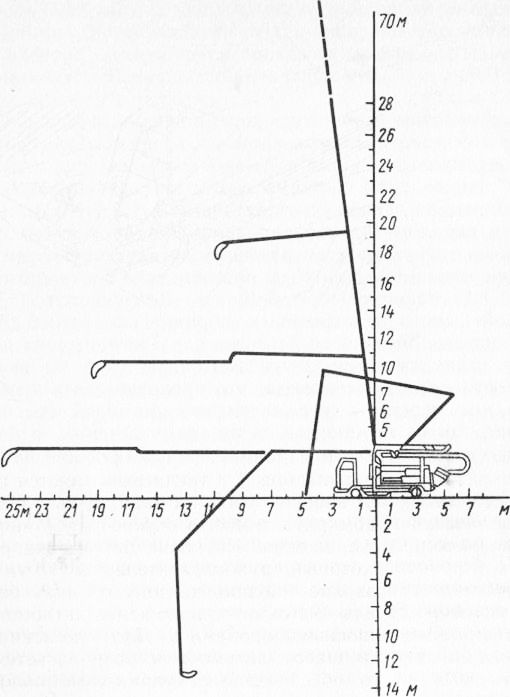

Автобетононасосы снабжены трехсекционной распределительной стрелой и бетоноводом диаметром 125 мм. Они обеспечивают подачу бетонной смеси на расстояние до 400 м по горизонтали и до 80 м по вертикали. Стрела оснащена гидравлическим приводом, что обеспечивает ее разнообразные рабочие положения, отвечающие технологическим требованиям и условиям производства работ (рис. 2).

В горизонтальном положении радиус действия стрелы 28 м, в вертикальном положении высота подъема смеси около 25 м.

Автобетононасос с гидравлическим приводом размещается на раме автомобиля, состоит из приемного бункера с предохранительной решеткой и мешалкой, двух рабочих гидроцилиндров, маятникового патрубка в виде изогнутой трубы, один конец которой шарнирно соединен с бетоноводом, а второй поочередно соединяется с отверстиями рабочих цилиндров. Поршни цилиндров движутся одновременно во взаим-нопротивоположных направлениях. Когда бетонная смесь всасывается в один из рабочих цилиндров, поршень второго выталкивает ее через маятниковый патрубок в бетоновод.

Бетонная смесь из автобетоносмесителя подается в приемный бункер, откуда насосом подается в трубопровод, смонтированный на стреле манипулятора. Стрела выполняется шарнир-но-сочлененной из трех звеньев. Каждая пара звеньев снабжается гидравлическими домкратами, что обеспечивает многообразие геометрического положения. На конце бетоновода расположен гибкий рукав, который служит гасителем скорости выхода бетонной смеси и позволяет расширить зону укладки без изменения положения стрелы. Устойчивое положение автобетононасоса обеспечивается выносными опорами. Для изменения скорости перекачивания на шасси автомобиля располагается пульт управления, с него обеспечивается управление положением стрелы манипулятора (вылет, высота подъема или опускания каждой из стрел).

Рис. 2. Автобетононасос с гидравлическим приводом: 1 — автомобиль, 2 — гидроцилиндр, 3 — бетоновод, 4 — рабочий цилиндр, 5 — маятниковый патрубок, 6— предохранительная решетка, 7— мешалка, 8— приемный бункер

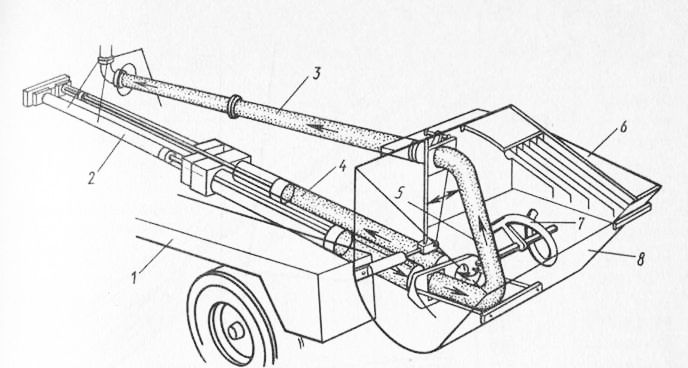

Автобетононасосы являются более мобильными, что позволяет выполнять работы в различных условиях строительной площадки. В последнее время находят применение автобетононасосы-автобетоносмесители. На шасси автомобиля смонтированы барабан 4 бетоносмесителя, бетононасос 6 с распределительной стрелой манипулятора. Такое техническое решение позволяет совместить процесс транспортирования, приготовления и укладки смеси, что очень выгодно при возведении рассредоточенных объектов с небольшим объемом работ.

Трубопроводный транспорт позволяет перейти на качественно новый уровень ведения бетонных работ, резко снижает трудозатраты, полностью механизируя процессы. Существенно повышается и культура труда.

Рис. 3. Конструктивно-технологическая схема автобетононасоса: 1 — шасси автомобиля, 2 — коробка отбора мощности, 3 — стрела-манипулятора, 4 — гидравлический привод, 5—трубопровод (бетоновод), 6—гибкий рукав, 7—пульт управления, 8 — приемный бункер, 9 — выносная опора

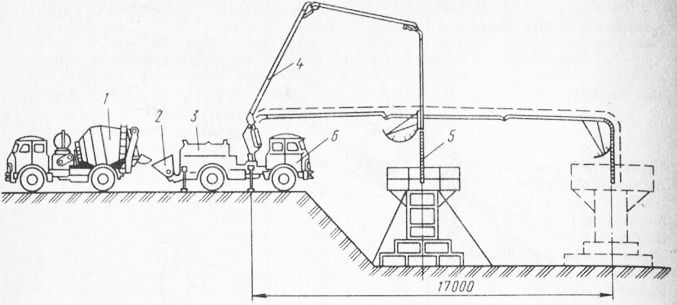

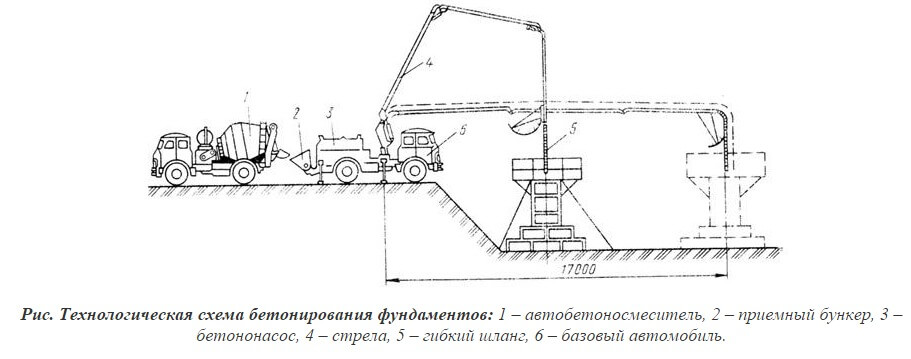

Рассмотрим технологическую схему бетонирования отдельно стоящих фундаментов с подачей бетонной смеси автобетононасосом. Смесь из автобетоносмесителя через разгрузочную воронку подается в приемный бункер бетононасоса. После ее побуждения она попадает в бетононасос и по бетоноводу стрелы направляется к месту укладки. Концевое звено бетоно-вода снабжено гибким шлангом, обеспечивающим локальную подачу смеси к месту укладки.

Процесс подачи бетонной смеси стационарным бетононасосом состоит из следующих операций: монтаж и демонтаж бетоновода; установка средств для распределения бетонной смеси; подготовка к эксплуатации бетононасоса; подача бетонной смеси по бетоноводу; очистка оборудования по окончании работы.

Качество и надежность работы бетононасоса во многом зависят от правильности монтажа элементов бетоновода. Перед монтажом тщательно проверяют и очищают фланцы, замковые соединения, уплотнения. Горизонтальные участки бетоноводов устанавливают на специальные опоры с небольшим уклоном в сторону бетонирования, чтобы обеспечить спуск воды после промывки бетоновода. Вертикальные участки прикрепляют к стойкам и опорам. Между бетононасосом и бетоноводом устанавливают специальное звено, снабженное обратным клапаном, которое необходимо в случаях внезапной остановки бетононасоса, смене или очистке бетоновода.

Рис. 4. Автобетононасос-автобетоносмеситель: 1 — шассн автомобиля, 2 — гидропривод, 3 — гибкий бетоновод, 4 — барабан, 5 — пульт управления, 6 — бетононасос, 7 — раздаточный лоток, 8 — манипулятор, 9 — бак для воды

Рис. 5. Технологическая схема бетонирования фундаментов: 1 — автобетоносмеситель, 2— приемный бункер, 3 — бетононасос, 4 — стрела, 5 — гибкий шланг, 6 — базовый автомобиль

При попадании в бетононасос частично расслоившейся или начавшей схватываться смеси, ослаблении или неплотной установке замковых соединений в стыках бетоновода, через которые происходит утечка цементного молока, наличии наплывов схватившегося бетона на стенках бетоновода, длительных перерывах в подаче бетонной смеси (30…60 мин) в системе бетоновода могут образоваться пробки. Местоположение их определяют простукиванием, затем разбирают соответствующее звено и удаляют пробку.

Транспортирование бетонной смеси по трубопроводам должно быть непрерывным, чтобы она не схватывалась и не загустевала. А следовательно, и доставка ее должна быть бесперебойной, а бетонирование непрерывным. Непрерывность работы бетононасосов зависит от своевременности и качества очистки бетоноводов. Очищают бетоновод водой, нагнетаемой специальным центробежным насосом или сжатым воздухом с помощью двух пыжей из губчатой резины или пыжа из влажной мешковины. Чтобы промывочная вода не попадала в уложенную бетонную смесь, кран для ее спуска располагают на некотором удалении от концевого звена.

Рис. 6. Схема промывки бетоновода: 1 — бетоновод, 2 — пыжи, 3 — кран для спуска воды, 4 — манометр, 5 — пыж из мешковины

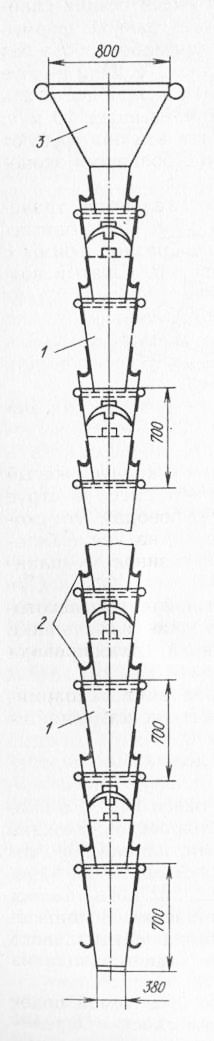

Высота свободного падения бетонной смеси без нарушения ее однородности 2,5…3 м. При возведении ряда конструкций и объектов промышленного и гидротехнического строительства, когда процесс бетонирования ведут с эстакад, высота свободного падения смеси может значительно превышать эти цифры. При высоте свободного падения до 10 м, чтобы не допустить расслаивания бетонной смеси, применяют звеньевые хоботы. Хобот состоит из приемной воронки и звеньев, снабженных крюками. По мере уменьшения высоты подачи нижние звенья снимают: расстояние от устья хобота до места укладки должно быть 0,7… 1 м. Для увеличения радиуса действия разрешается оттягивать хобот в сторону не более чем на 0,25 м на каждый метр высоты, при этом два нижних звена должны оставаться вертикальными.

При высоте свободного падения бетонной смеси 10…80 м применяют виброхоботы в виде секционных трубопроводов. Каждая секция состоит из пяти труб диаметром 450 мм, длиной 2000 мм с раструбным соединением. Трубы крепят к двум стальным канатам специальными зажимами. Нижняя секция представляет собой звено из трубы длиной 1000 мм с шарнирными быстро-разъемными соединениями. Это позволяет быстро укорачивать виброхобот по мере леобходимости. Верхняя секция снабжена загрузочной воронкой вместимостью 1,6 м3. На загрузочную воронку и звенья виброхобота через каждые 4…8 м навешивают вибраторы, обеспечивающие виброразжижение смеси и предотвращающие ее зависание.

Рис. 8. Пневмонагнётательная установка: 1 — корпус, 2 — загрузочная воронка, 3 — затвор, 4 — подводящий трубопровод, 5,6 — материальный шланг, 7 — секция бетоновода, 8 — сопло, 9 — гаситель

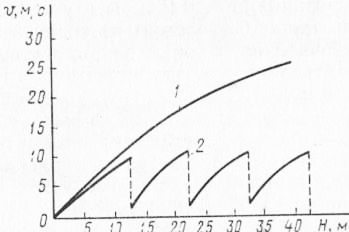

Для снижения скорости выхода бетонной смеси секции снабжают гасителями в виде рассеивателей треугольной формы. Графики изменения скорости падения смеси для виброхобота без гасителей и с гасителями приведены на рис. 102. При высоте до 40 м скорость перемещения бетонной смеси может достигать 25 м/с, в то время как с гасителями она не превышает 10 м/с.

Хоботы и виброхоботы применяют редко, так как они требуют устройства специальных эстакад, что связано с большими экономическими затратами.

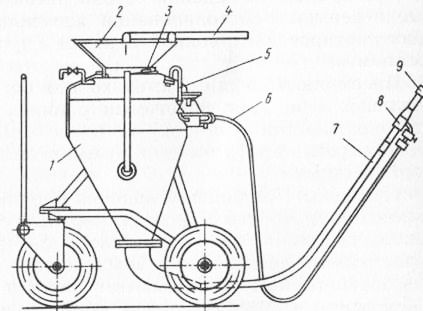

Пневматические нагнетатели обеспечивают дальность транспортирования до 200 м и высоту подъема до 35 м. Пневмонагнетатель состоит из корпуса грушеобразной формы с загрузочной воронкой, закрываемой затвором. Сжатый воздух подводится по трубопроводу. В нижней части корпуса закрепляют секцию бетоновода. Для проведения работ по бетонированию необходим комплект механизмов, включающий в себя компрессор с ресивером, секции бетоновода, устройство для приема бетона и его загрузки в пневмонагнетатель.

Бетонную смесь с осадкой конуса 6…8 см и максимальной крупностью заполнителя до 40 мм загружают из автобетоносмесителя или из бетоновоза с помощью скипового подъемника в приемную воронку. Закрывают затвор и подают в корпус сжатый воздух. При давлении 0,25…0,3 МПа бетонная смесь в струе сжатого воздуха транспортируется по трубопроводам со скоростью 1,5…2 м/с. Чтобы погасить эту скорость, на конце бетоновода расположен гаситель. Из гасителя по резиновому шлангу смесь поступает в опалубку конструкции.

При транспортировании бетона пневмонагнетателями некоторые перерывы в бетонировании допускаются, так как процесс транспортирования сопровождается продувкой трубопровода сжатым воздухом.

Пневмонагнетатели применяют для бетонирования малоарми-рованных небольших конструкций, тонкостенных конструкций, а также заделки стыков.

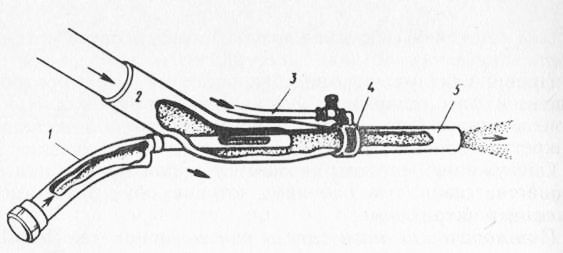

Для увеличения несущей способности конструкции используют дисперсное армирование бетонов. Их арматура представляет собой короткие отрезки тонкой проволоки (фибры). Для нанесения таких смесей используют специальное распылительное сопло. Оно состоит из материального шланга для подачи цементно-песчаной смеси, шланга для подачи фибры и воздуха. В камере происходит равномерное смешение фибры с цементно-песчаной смесью, а также ее увлажнение. Водонасыщение смеси создается за счет использования специального водяного кольца, в которое под давлением подается вода из шланга.

Путем изменения давления воды достигают требуемой водо-насыщенности смеси, а соответственно и ее жесткости. Перемешанные компоненты со скоростью до 100 м/с вылетают из сопла 5 и наносятся на бетонируемую поверхность. Расстояние до бетонируемой конструкции должно быть 1,2…1,5 м.

Рис. 9. Распылительное сопло для нанесения дисперсно-армированного бетона: 1 — шланг для подачи цемента, песка, 2 — материальный шланг для подачи фибры, 3 — шланг для подачи воды, 4 — водяное кольцо, 5 — сопло

Рис. 10. Схема бетонирования с помощью пневмонагнетателя: 1 — компрессор, 2 — ресивер, 3 — пиевмонагнетатель, 4 — вибропитатель, 5 — автобетоновоз, 6 — бетоновод, 7 — гаситель, 8 — хобот, 9 — опалубка

При выполнении работ оператор должен быть одет в специальную одежду и иметь защитные очки, так как в процессе торкретирования наблюдается некоторый отскок частиц от поверхности.

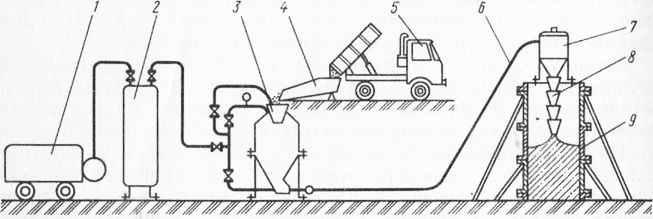

При бетонировании фундаментов с использованием пневмонагнетателя (рис. 105) бетонную смесь доставляют автобетоновозом и перегружают в вибропитатель, оттуда она поступает в загрузочный бункер пневмонагнетателя. От компрессора сжатый воздух подается через ресивер и трубопроводы в камеры пневмонагнетателя. Из пневмонагнетателя бетонная смесь по бетоноводу подается в гаситель и оттуда через воронку хобота в опалубку фундамента.

Подача бетонной смеси пневмонагнетателем требует дополнительных средств механизации, разветвленной системы трубопроводов, поэтому по сравнению с бетононасосами этот вид транспортирования смеси менее экономичен.

Методы подачи бетонной смеси в бетонируемую конструкцию различны и определяются проектом производства работ. Методы подачи зависят от интенсивности бетонирования, подвижности бетонной смеси, места и стоимости укладки.

Бетонную смесь можно подавать кранами, подъемниками, конвейерами, бетоноукладчиками, пневмонагнетателями, бетононасосами.

Около 70-80 % объема бетонной смеси подается строительными кранами с помощью бадей: поворотных и неповоротных.

При возведении высотных зданий и сооружений бетонную смесь подают подъемниками. В основном используют шахтные подъемники.

При бетонировании массивных конструкций, расположенных на уровне земли или ниже, применяют ленточные или вибрационные конвейеры.

Ленточные конвейеры транспортируют жесткие и малоподвижные бетонные смеси. К числу недостатков конвейера относится то, что бетонная смесь на ленте может подвергаться воздействию ветра, дождя, снега, отрицательных температур.

Вибрационный контейнер – это ленточный желоб, открытый, полукруглого сечения, снабженный вибратором.

Для предотвращения расслоения бетонной смеси в результате вибрации, дальность подачи не должна превышать 20 м, а угол подачи – 5-20° к горизонту.

Способы подачи бетонной смеси

Бетоноукладчики

Самоходные стреловые бетоноукладчики применяют при бетонировании монолитных конструкций, расположенных ниже планировочной отметки. Самоходные стреловые бетоноукладчики изготавливают на основе тракторов, экскаваторов, на пневмошасси. Достоинством бетоноукладчиков является возможность подавать бетонную смесь не только в отдельные точки, но и равномерно по всей площади бетонирования.

Пневмонагнетатели

Пневмонагнетатели используют при интенсивности укладки бетонной смеси менее 60 м3 в смену и при бетонировании малообъемных конструкций.

Подавать пневмонагнетателями можно сухую, жесткую и подвижную бетонные смеси.

При подаче сухой смеси твердые частицы материала обтекаются воздушным потоком и во взвешенном состоянии переносятся по трубопроводу.

Жесткая бетонная смесь переносится по способу порционной подачи в трубопровод; отдельные порции смеси, отсекаясь, передвигаются под давлением сжатого воздуха.

Подвижная бетонная смесь транспортируется сплошным потоком способом проталкивания.

Для транспортирования сухой смеси применяют цемент-пушку, набрызг-машины.

Подачу подвижных бетонных смесей производят при помощи растворонасосов с пневматической приставкой, камерных пневмонагнетателей.

Камерный пневмонагнетатель – это емкость грушевидной формы, снабженная в верхней части герметичным затвором, а в нижней части – горловиной для выхода смеси в трубопровод. Он предназначен для подачи подвижных бетонных смесей. Пневматические пневмонагнетатели обеспечивают подачу бетонной смеси по горизонтали – на 150 м, а по вертикали – до 35 м.

Бетононасосы

Бетононасосы используют при подаче бетонной смеси по горизонтали до 500 м и по вертикали до 150 м при интенсивности укладки до 80 м3 бетона в смену.

В зависимости от исполнения привода различают бетононасосы с механическим и гидравлическим приводами.

В зависимости от конструкций перекачивающего устройства – поршневые и беспоршневые.

Бетононасосы с механическим приводом менее совершенны, так как имеют значительные потери давления, связанные с преодолением инерционных сопротивлений, т. е. преодоление «мертвых» точек поршнем в начале и в конце нагнетания.

Бетононасосы с гидравлическим приводом более производительны, подают бетонную смесь на большие расстояния по горизонтали и вертикали.

В настоящее время в основном выпускаются двухцилиндровые поршневые бетононасосы с гидравлическим приводом.

Дальность подачи бетонной смеси поршневыми бетоносмесителями с гидравлическим приводом зависит от конструктивных характеристик, температуры наружного воздуха, правильности подбора состава бетонной смеси и др.

Повышение высоты подачи бетонной смеси можно достичь путем использования сменных цилиндров.

За рубежом широко применяют роторные бетононасосы. Производительность их доходит до 50 м3/ч.

Рис. 1. Роторный бетононасос

Роторные бетононасосы подают бетонную смесь: по горизонтали – до 100 м и по вертикали – до 30 м.

Роторный бетононасос (рис. 1) состоит из герметичного барабана (6), внутри которого создается вакуум.

По внутренней поверхности барабана уложен резиновый рукав (4). Один конец рукава соединен с приемным бункером насоса (3), а другой – с бетоноводом (1). Внутри барабана находится ротор – планетарный механизм (2) с двумя резиновыми роликами (5). Ролики при вращении по окружности барабана обжимают рукав; в рукаве создается разрежение и в него засасывается бетонная смесь из приемного бункера. Ролики, прокатываясь по рукаву, выдавливают порцию бетонной смеси в бетоновод.

В Японии используется малогабаритный бетононасос (рис. 2).

Рис. 2. Японский малогабаритный бетононасос:

а – подача смеси; б – всасывание смеси; 1 – водяной бак; 2 – центробежный насос; 3 – манометр; 4 – рычаг управления гидрокоммуникацией; 5 – блок клапанов; 6 – ручка управления запорным клапаном; 7 – ручка управления клапаном промывки; 8 – патрубок для подсоединения промывочного шланга; 9 – шиберная заслонка; 10 – диафрагма; 11 – бункер для бетонной смеси; 12 – бетоновод; 13 – камера.

Малогабаритный бетононасос состоит из камеры (13), внутри которой находится гибкая диафрагма (10). Отверстие приемного бункера (11) закрывает шибер (9). При подаче центробежным насосом воды в камеру диафрагма деформируясь поднимается и толкает шибер, последний поворачиваясь, закрывает отверстие приемного бункера, а диафрагма выталкивает порцию бетонной смеси в бетоновод (12). Производительность его – до 20 м3/ч, дальность подачи по горизонтали – до 150 м, по вертикали – до 25 м.

Автобетононасос

Наиболее распространенным мобильным бетононасососом является автобетононасос – гидравлический бетононасос, смонтрованный на автомобиле и снабженный секционной гидравлически управляемой манипуляционной стрелой. На стреле уложен бетоновод, заканчивающийся гибким рукавом. Автобетононасос имеет производительность – 40-120 м3/ч, дальность подачи: по горизонтали – до 40 м, по вертикали – до 30-40 м.

Бетон является основой всех строительных работ. С его помощью сооружаются различные конструкции, отличающиеся высокой прочностью, стойкостью к всевозможным механическим и атмосферным воздействиям. Для приготовления, подачи, заливки и трамбовки бетонной смеси используется специализированная техника. Ниже более подробно рассмотрены способы закачки бетона к месту укладки, а также их особенности.

Как выбрать оборудование?

Выбор механизмов для перевозки и заливки бетоном должен основываться на соблюдении некоторых правил:

- Нельзя допускать расслаивание смеси и вытекания цементного молочка.

- Следует в точности сохранить качества раствора.

- Важно корректно рассчитать время доставки цемента до момента его схвачивания.

- Следует обеспечить защиту от атмосферного влияния. Например, летом нужна защита от ультрафиолета, зимой – от циклов замерзания и оттаивания.

Следует знать, что существует два способа транспортировки:

- Непрерывный процесс. Для его осуществления используются трубопроводы, шланги или конвейеры. Способ актуален, если место смешения раствора расположено вблизи стройплощадки, а также при выполнении масштабных работ.

- Циклический процесс. Метод включает в себя два этапа. Изначально осуществляется транспортировка смеси к стройплощадке на автомобильных самосвалах, бетоновозах, бетоносмесителях или в специальных емкостях на баржах, авто или ж/д платформах. На второй стадии осуществляется подача смеси на объект шлангом, соединенным с автокраном, бетононасосом, бетоноукладчиком и т. п.

Определившись с правильной транспортировкой раствора, можно сделать выбор спецоборудования, которое обеспечит сохранность смеси и максимальную экономию средств, трудозатрат. При этом важно учесть вид и расположение возводимого сооружения, объемы и скорость выполнения работ.

Транспортировочный процесс

Схема транспортировочного процесса и доставки рабочей смеси осуществляется в несколько этапов:

- Приемка цемента из бетоносмесителя.

- Перевозка к месту бетонирования спецтранспортом.

- Выгрузка цемента шлангом на месте кладки.

При этом подавать цемент можно по двум схемам с разной себестоимостью. Транспортировку можно организовать так, чтобы цементный раствор подавался с места раздачи непосредственно в блок бетонирования. Для этого используются подъемники, краны с бадьями, траспортеры, вибропитатели, бетоноукладчики, мототележки, бетононасосы.

Более дорогая схема включает промежуточную стадию перегрузки смеси между ее приемкой и подачей. Поэтому, помимо вышеперечисленного оборудования, применяются еще транспортировочные средства.

Транспортировка по трубопроводу

Трубопроводы для закачки бетона все чаще стали применяться на современных стройплощадках. Этот способ доставки наделен рядом преимуществ. Прежде всего, существует возможность транспортировки смеси как вертикально на разную высоту, так и горизонтально на любое расстояние. По бетоноводам (шлангам) можно закачивать цемент даже в труднодоступные места. При наличии на объекте бетоносмесительной установки процесс осуществляется непрерывно. Для этого используется один шланг или трубопровод, что существенно сокращает затрачиваемое время и себестоимость работ.

Единственной необходимостью является использование специальных насосов для перекачки растворов к месту кладки. К ним относятся пневмонагнетатели, бетононасосы и прочие транспортные коммуникации. Наиболее популярны насосы на маслогидравлическом приводе. Механические нагнетатели менее востребованы из-за более быстрого износа. Эти устройства присоединяются к подающим шлангам или стальным бетоноводам, куда цемент нагнетается из бетоносмесителя.

Автотранспортная доставка

Для перевозки и закачки готового кладочного раствора используются самосвалы, специализированные бетоновозы, бетоносмесители и прочие спецемкости на автоплатформах со шлангом.

Каждый вид техники имеет свои особенности. Например, самосвалы наиболее популярны. Однако они менее приспособлены для выполнения транспортировки. Потери смеси составляют 2% из-за расслаивания, испарения воды летом и быстрого остывания зимой. Более того, их нужно чистить вручную.

Подать цемент можно более конструкционно совершенным автобетоновозом. Он оснащен специальным кузовом, форма которого обеспечивает быструю подачу цемента без применения ручного труда. Расслаивание цемента исключается. Крышка защищает от потери влаги и возможного охлаждения.

Наиболее дорогостоящими являются автобетоносмесители. Их использование целесообразно, только если транспортировка осуществляется по городу или на расстояние до 70 км. Особенность этого вида транспорта заключается в том, что в машину загружается сухая смесь, а вода добавляется непосредственно перед выгрузкой. Это позволяет получить максимально качественный раствор на выходе.

Использование контейнеров и прочих спецемкостей наиболее экономически невыгодно при масштабном строительстве, так как требуется большое их количество.

Доставка краном и подъемниками

Бетон кран представляет собой башенные или стреловые механизмы, оснащенные бадьей для цементного раствора. Особенность этих самоходных устройств заключается в дозированной подаче смеси в кладочный блок с последующим ее распределением. Перемещение цемента возможно в горизонтальной и вертикальной плоскости.

Специальные бадьи бывают двух типов:

- неповоротная подающая бадья, подача с ее помощью осуществляется только в горизонтальной плоскости;

- поворотная бадья, оснащенная вибратором. Отличается возможностью горизонтальной загрузки и вертикального перемещения с дальнейшей выгрузкой на разную высоту.

Для строго горизонтального перемещения бетона предназначены спецподъемники. Например, стоечные устройства, оснащенные ковшами или контейнерами, подымают смесь для кладки межэтажных перекрытий. Для перевозки между строительными блоками используются тачки-рикши, тележки и мотороллеры.

Использование ленточных конвейеров

Использование ленточных конвейеров для подачи бетона.

Данный тип устройств применяется в промышленном и жилом строительстве, в план которых включено сооружение небольших точечных конструкций. Передвижные конвейеры оснащаются гладкой или ребристой лентой длиной 6—15 м, шириной 40— 50 см. Высоту заливки допустимо изменять в диапазоне от 1,5 до 4 м. Особенность конвейерной заливки заключается в возможности осуществления непрерывного процесса. При этом смесь требуемой толщины течет равномерно.

Преимуществом конвейера является сведение потерь раствора к минимуму за счет организации процесса самочистки ленты с возвращением остатков заливки в блок ее выдачи.

Однако у этого способа есть некоторые нюансы. Четкое следование инструкциям позволяет предупредить возможность расслоения смеси. Например, подвижность заливки должна составлять 6 см или менее. Угол наклона ленты на подъеме и спуске для смеси с подвижностью до 4 см должен составлять 18° и 12°, соответственно. При этом параметре в диапазоне 4—6 см поднять ленту можно до 15°, а опустить — до 10°. При этом подающая лента должна двигаться со скоростью менее 1 м/с. Для выгрузки следует использовать направляющие щитки с высотой козырьков более 0,6 м. При этом цемент не должен стекать с транспортировщика.

К минусам такой организации процесса доставки раствора следует отнести отсутствие возможности распределения бетона по бетонируемой площадке. Если обрабатывается большая территория, конвейеры нужно переставлять вручную, что вызывает дополнительные трудозатраты и задерживает строительство.

Наиболее эффективны бетоноукладчики. Эти машины рекомендованы к применению для укладки монолитных фундаментов для зданий и технологического оборудования. Бетоноукладчик — это машина, оснащенная вращающейся платформой, устройством для приема и заливки цемента в места бетонирования на ленточном телескопическом конвейере.

Вывод

Подача и выгрузка бетонного раствора на строительном участке являются важными этапами. Соблюдения условий доставки определяет качество смеси, следовательно, прочность готовой конструкции. Правильно выбранный способ и машина для подачи определяют темпы строительных работ, количество трудозатрат, следовательно, себестоимость работ.

Именно поэтому в настоящее время постоянно совершенствуются имеющиеся устройства, машины и прочие механизмы подачи цемента.

Читайте также: