Соединение досок без гвоздей

Обновлено: 24.04.2024

Новичкам советую смотреть видео, по картинкам не поймете скорее всего, но получить представление о гвоздезабивании все равно можно.

Хотя бы первые 15 секунд посмотрите, там важные факты о математике гвоздезабивании.

Гвоздевые узлы в каркасном доме

Узлами каркасного дома называют важные места, которые нужно обязательно строить определенным образом, чтобы они выполняли роль, которая в них заложена технологией.

Несколько догм каркасного домостроения.

1. Каркасный дом должен собираться на гвозди. Любые заявления, что его можно собирать на саморезы или уголки — ненужные мифы для каркасного домостроения. Строители всего мира строят каркасные дома на гвоздях (если не считать японцев, которые строят их на огромных деревянных штифтах и из огромного бруса, но не на саморезах же). Строители — халтурщики попытаются убедить вас в обратном, но вы им не верьте. Верьте мне и строительным кодам.

2. В каркасном доме практически не используются железные уголки. Они там не нужны. Исключением является работа с фермами, где те используются для удобства их установки. Это правило не касается стальных “башмаков”, которые применяются для подвеса лаг дома или террасы на балки “сбоку”. Хотя и это соединение можно часто заменить на соединение “на опорную доску”.

3. Для каркасного дома используются гвозди 90 мм (каркас) и 60-70 мм (пол и обшивка). Гвозди больших размеров не требуется даже при работе с доской толщиной 50 мм и тем более, если у вас каркасный дом из доски 40 мм толщиной. Перестраховка с использованием гвоздей больших размеров не нужна и приводит лишь к увеличению стоимости дома.

Итак, перейдем к конкретным узлам и гвоздевому бою в них.

Обвязка свай каркасного дома:

Пол каркасного дома

Пол каркасного дома состоит из обвязки лаг, лаг, перемычек и плит черного пола.

Как приколотить обвязку лаг второго этажа к двойной обвязке стены (справедливо и для первого этажа):

Крепление лаг второго этажа (справедливо и для первого этажа):

Бой гвоздей в лаги перекрытия через обвязку лаг (справедливо и для первого этажа, где вместо обвязке — лежень или обвязка свай):

Гвоздевое соединение лаг перекрытия на центральной несущей стене каркасника:

Сколько гвоздей нужно бить в перемычку лаг над центральной опорой:

Разметка плит черного пола

Черный пол и его крепление к лагам пола (справедливо и для обшивки стен плитным материалом):

Стены каркасного дома

Забиваем гвозди в нижнюю обвязку стены (внимание, стена 100мм! поэтому гвоздя 2!):

Верхняя обвязка стены дома к стойкам стены:

Сбиваем каркасные стойки стены к нижней обвязке и черному полу:

Несущие и ненесущие

Вторая верхняя обвязка дома крепится к нижней обвязке и стойкам каркасной стены:

Сдвоенная стойка проема под хидер:

Гвозди в хедер окна (проема) дома:

Укосина в стене дома:

Узел крепления двух досок в углу каркасного дома:

Крепление стропил к обвязке

Перемычки (фризеры) между стропилами на крайней несущей стене:

Лобовая и карнизная доски к стропилам:

Итак, это основные узлы каркасного дома, которые вам необходимо изучить для успешного строительства каркасного дома.

Начинающим домашним мастерам будет полезно узнать о методах соединения деревянных деталей. Этой теме мы посвящаем краткий ликбез, в котором будут описаны основные виды столярных соединений и сплачиваний с использованием клея, гвоздей, саморезов или шкантов, либо вовсе без них.

Правила выбора соединения в зависимости от типа нагрузки

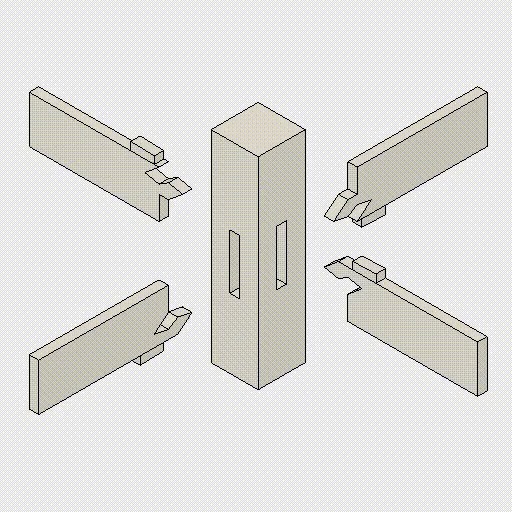

Наиболее просты торцевые соединения, их применяют при необходимости нарастить деталь. Лучше всего такие соединения переносят нагрузку сжатия, однако при вырубке замков специальной формы можно достичь хорошего сопротивления скручиванию, растяжению и изгибу. Стандартный вариант торцевого соединения — с подрезкой на половину толщины обеих деталей. Срез может быть прямым или косым, при необходимости препятствовать изгибу, растяжению или скручиванию на конце каждого среза нарезают шип или тупой угол, либо делают срез ступенчатым, образуя своего рода «замок».

1 — прямая накладка вполдерева; 2 — косая накладка; 3 — прямая накладка со ступенчатым стыком; 4 — накладка вполдерева с косым стыком; 5 — косой накладной замок; 6 — соединение вполдерева с косым шипом

Угловые и боковые соединения применяются для соединения прямых деталей в ферму или каркас. Обычно эта часть конструкции опорная, поэтому основные нагрузки приходятся на смещение и сжатие. Если конструкция испытывает статичную предусмотренную нагрузку, на одной из деталей нарезают прямоугольный шип, а на другой — паз или проушину соответствующих размеров. Если возможно действие на разрыв конструкции, шип и паз нарезают в форме трапеции.

Угловые соединения: 1 — с открытым сквозным шипом; 2 — с глухим закрытым шипом; 3 — со сквозным косым шипом

Накладные крестовые и Т-образные соединения используют, как правило, для дополнительных связей между ответственными деталями конструкции. Основная нагрузка в них — на сжатие, смещение и разрыв. Первые два типа нагрузки устраняются подрубкой в полдерева или меньше с последующим совмещением деталей. Плечи зарубок принимают основную нагрузку на себя, остается лишь закрепить соединение шурупами или накладными скобами. В ряде случаев для укрепления связи используют шкант или вырубают шип с клином.

1 — крестовое соединение накладкой вполдерева; 2 — крестовое соединение с посадкой в одно гнездо; 3 — Т-образное соединение с потайным косым шипом; 4 — Т-образное соединение с прямой ступенчатой накладкой

Отдельный тип соединений — ящичные. Предназначены они для соединения досок под прямым углом. Обычно для ящичного соединения на каждой доске нарезают зубья, ширина которых равна расстоянию между ними. На разных досках зубья нарезаны со смещением, поэтому при соединении угол из досок выглядит как одно целое. Зубья также могут иметь клиновидную форму, препятствующую разрыву угла в одном направлении, либо скрепляются дополнительно клеем или гвоздями.

Ящичные угловые соединения: 1 — с прямыми сквозными шипами; 2 — с косыми сквозными шипами

Как сделать шиповое соединение

Для изготовления шипового соединения нужно обвести обе детали линией разметки по всем граням на расстоянии от торца, равном ширине соединения. На двух противоположных сторонах и торце линиями отмечается тело шипа, разметка на обеих деталях полностью идентична.

Шип подрезают с боков ножовкой для поперечного реза и скалывают древесину с помощью стамески. Ширину шипа делают на 2–3 мм больше для последующей точной обработки ножом или долотом. Паз вырезают ножовкой для продольного реза и скалывают стамеской, также оставляя небольшой припуск на обработку. Далее следует подгонка, в процессе которой детали совмещают и добиваются максимально плотного прилегания.

При Т-образном шиповом соединении на одной из деталей нарезают центральный шип или паз, а на другой выдалбливают проушину или делают две боковые подрезки в зависимости от типа первой детали. Для изготовления проушины используют стамеску, обращая наклонную часть лезвия внутрь отверстия. Если проушина не сплошная, шип делаю на 8–10 мм больше глубины и обрезают его конец в форме развернутого клина. Так при забивании шип сам себя разопрет, и деталь будет прочно посажена.

Для соединения широких деталей можно использовать ящичное соединение, нарезая несколько шипов и пазов. Самый простой способ скрепить шиповое соединение — просверлить его насквозь поперек шипов и забить в отверстие деревянный шкант (оконное угловое соединение).

Как срастить доски на клею

Очень популярный метод соединения досок и брусков — продольное и поперечное склеивание. При соединении досок широкой стороной торец может быть ровным, хотя в большинстве случаев используют пазогребневый профиль. Очень важна плотная подгонка деталей, чтобы слой клея был как можно более тонким, только так можно достичь максимальной прочности. Иногда на торец, смазанный клеем, наносят небольшое количество хлопкового волокна, это повышает качество сцепки.

Доски можно соединять и в профиль, но для этого потребуется выполнить клиновидную зубчатую нарезку обоих торцов со смещением в пол зуба для разных деталей. В домашних условиях такую операцию можно выполнить с применением ручного фрезера.

Для склеивания деталей используют казеиновый клей или ПВА высокой концентрации, для придания прочности в клеящее вещество добавляют просеянную древесную муку. Поверхности покрывают клеем и выдерживают на воздухе 3–5 минут, после чего помещают под гнет или сдавливают струбцинами. Такое соединение получается прочнее самого дерева и никогда не ломается по стыку.

Как сплачивать элементы несущих конструкций

Для несущих конструкций используют два вида соединений — наращивание и сочленение. Самый простой способ срастить две детали — выполнить надрез ножовкой на половину толщины на одинаковом расстоянии от торцов, а затем сколоть топором лишнюю древесину. После сопоставления двух деталей соединение обычно скрепляют двумя накладными планками, прибитыми сбоку от разреза. Склеивание тоже возможно, но только при плотной подгонке деталей.

Надрезанные в полдерева торцы можно свести практически под любым углом, это основной метод соединения кровельных ферм. Для скрепления деталей необходима дополнительная стягивающая связь: брус прикладывают к соединенным деталям сбоку на расстоянии в 30–50 см от угла и подрубают в половину толщины по местам соприкасания, а затем скрепляют конструкцию гвоздями.

Часто вертикальные и наклонные конструкции нуждаются в опоре, например при соединении стропильной системы с балками перекрытия. В этом случае выполняется зарубка посадочных гнезд на горизонтальной балке, в которые будут вставлены стойки. Очень важно соблюдать угол наклона и делать подрубку не более чем на треть толщины бруса.

Соединения со специальными связями

Практически все столярные соединения выполняются с дополнительными укрепляющими связями. В самом простом примере роль таких выполняют гвозди или саморезы.

При наращивании деталей узел может укрепляться сквозным болтовым соединением, хомутами, скобами и глухарями, либо его просто обматывают холоднокатаной проволокой. Сращенные вертикальные опоры достаточно скрепить двумя накладными планками — деревянными или металлическими.

Угловые соединения чаще всего скрепляют скобами, накладными пластинами или уголками. В случаях, когда надо сохранить небольшую подвижность соединения, используют один сквозной болт, который либо прошивает поперек место накладки деталей, либо стягивает их в продольном направлении с минимальным отступом от накладки.

Место крепления специальной связи должно быть удалено от края не менее чем на 10 диаметров крепежного элемента и не иметь пороков. Важно помнить, что часто связи не обеспечивают общую прочность соединения, а только компенсируют неучтенную нагрузку.

Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план.

Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра.

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки. При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

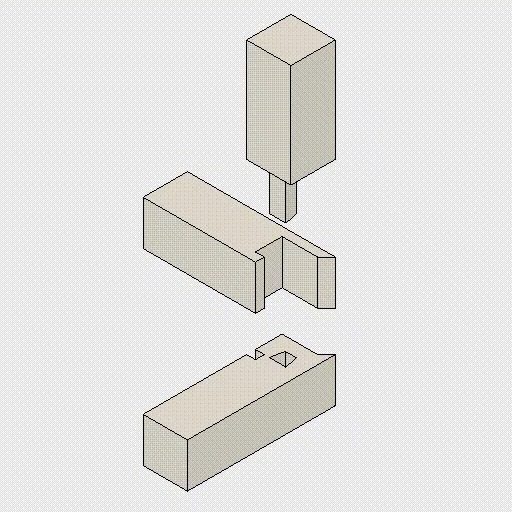

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Важно! Толщина шипа должна составлять примерно треть толщины детали, ширина – 70-80% ширины, длина должна равняться толщине соединяемой заготовки.

Параметры паза также должны соответствовать этим критериям. В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Соединение вполдерева

Достаточно часто в столярном деле используют различные варианты стыков вполдерева (простой или прямой замок). Данный тип сборки деревянных конструкций характеризуется простотой изготовления и высокой надежностью. Различают следующие его разновидности:

- поперечное соединение;

- вполдерева – ласточкин хвост;

- угловое соединение;

- на ус;

- сращивание вполдерева.

Первые два способа применяют для соединения деталей, перекрещивающихся под прямым углом. Особенно популярен ласточкин хвост, в котором форма выреза представляет собой трапецию и боковые стороны идут не под прямым углом. Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Надо отметить, что шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций.

Второй и третий способы формируют законченный угол. Сращивание применяют в случае необходимости увеличить длину заготовки.

Как сделать поперечное соединение

Одним из самых простых является поперечное соединение. Оно отличается простотой изготовления, овладеть его премудростями может даже начинающий плотник. Работа выполняется в следующем порядке:

- делается разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине;

- первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил;

- заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами;

- обрабатывают вторую деталь;

- плоскости выравнивают с помощью наждачной бумаги или абразивного бруска.

Теперь можно стыковать деревянные заготовки. Соединение должно быть плотным, без люфтов и зазоров. Если изделие будет неразъемным, стыки промазывают столярным клеем, конструкция дополнительно усиливается шурупами.

Формирование углов на ус

Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели.

Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму.

Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами.

На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей.

Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись.

Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником.

В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Шип в проушину

Угловые и тавровые (пример: Т-образное соединение оконной рамы) пересечения удобно выполнять методом шип-гребень в проушину. В данном случае проушину делают в торце вертикальной детали, пропилы под шип – в горизонтальной ее составляющей.

Работа начинается с разметки проушины. Толщина заготовки делится на три. Тонкой ножовкой делают пропилы на глубину, равную ширине другой заготовки. С помощью стамесок удаляют лишнюю древесину, стенки проушины выравнивают наждачной бумагой.

Размечают вторую заготовку. Ширина шипа должна быть равна ширине первой заготовки, толщина равняться толщине шипа. Пропилы выполняют ручной ножовкой, тщательно контролируют глубину и угол наклона. Лишнее снимают стамеской.

Окончательную доводку по толщине выполняют с помощью наждачной бумаги. Детали должны соединяться с легким усилием и не распадаться под собственным весом.

Шип в гнездо

Более сложным соединением является способ шип в гнездо. Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.

Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину.

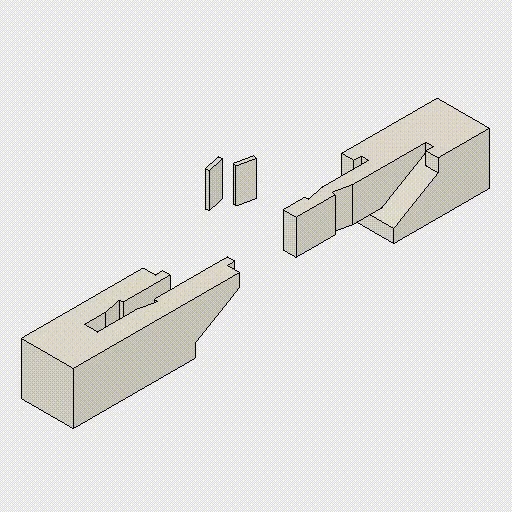

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

С использованием дополнительных связей

Данный способ дает более надежную конструкцию, при этом не отличается особой сложностью. Доски для него также выравнивают, но в соединяемых торцах проделывают симметричные отверстия для установки шкантов или шпилек. Возможно усиление полученного полотна с помощью вбиваемых металлических скоб. Конечно, скобы вбивают с внутренней стороны изделия.

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Виды углового соединения для бруса

Отдельно стоит упомянуть о соединении бруса или бревна при изготовлении сруба для дома или иной постройки. Данная технология строительства используется веками, качественно уложенные бревна гарантируют зданию долгую службу.

Подборка разных интересных и оригинальных столярных соединений. Подборка пополняемая.

Тройное соединение с одинаковыми элементами

Особенностью этого соединения является то, что все три элемента сделаны по одному шаблону

Пример такого соединения, только с ещё одной полочкой показала Anita Krizsán:

Залипательные столярные соединения без клея и гвоздей

На канале «Столярка наизнанку» мастер показал, как делают поперечные соединения с фиксацией без применения клеевых составов.

Столярное соединение шип-паз с закреплением шпонками

Это соединение продемонстрировал мастер своём инстаграме Douglas Fir Design (douglasfirdesign)

Простые угловые столярные соединения

В этом видеоролике Celal Ünal продемонстрировал простые техники выполнения угловых соединений для дерева. В этом видео показаны следующие столярные соединения:

1. Соединение со скрытыми шурупами

2. Шлицевое соединение на ус

3. Соединение на ус усиленное круглыми шипами

4. Соединение на ус усиленное шпонками

5. Соединение на ус усиленное косыми шпонками

6. Ящичное соединение шип-паз

7. Соединение на ус с имитацией соединения типа ласточкин хвост

8. Соединение типа ласточкин хвост со скошенными крайними шипами

А также, как изготавливались самодельные приспособления для работы с некоторыми соединениями.

Как стянуть соединение на ус

Фото от Доминик Дудкевич

Столярные соединения в подстолье

и после финишного покрытия

Шип-паз с расклиниванием

Продемонстрировал: Ben Bartholomew (cleancutwoodworks)

Японский ласточкин хвост

Столярное соединение сделал Эллиотт (elliottbutterwick), студент студии Robinson House Studio (robinsonhousestudio) Еще один отличный клип нашего 50-недельного студента подходит для этого очень сложного японского соединения типа «ласточкин хвост». Это очень напряженный момент, когда вы узнаете, были ли усилия нескольких дней работы ненапрасными. В этом случае всё завершилось удачно.

Раздвоенный ласточкин хвост

Это столярное соединение Simeon Dux (simeondux) использовал при изготовлении изголовья кровати.

Замковое столярное соединение на профессиональном оборудовании

Столярное соединение трёх элементов (его ещё называют японским и кроватным) выполнено на профессиональном оборудовании в мастерской компании The Dusty Lumber Co

Видео про то, как это было сделано:

Столярные соединения от Люка Петерсона

Несколько столярных соединений от начинающего австралийского столяра Люка Петерсона

Шип-паз с усилением шкантами

С двумя сквозными шкантами

С одним сквозным шкантом

Ласточкин хвост с разноразмерными шипами и скруглением

Вручную выполненный ласточкин хвост с закругленным краем. Древесина создает естественный цветовой градиент, переходя от продольной текстуры к торцевой.

Соединение дна и боковины шкатулки

Можно сказать, идеальное соединение, сделал в самостоятельно оборудованной мастерской мастер Marc Fischer

Декоративные ящичные соединения от Mohsen Rezaei

Делает такие соединения иранский мастер Mohsen Rezaei (mohsenrezaei.t)

Для моделирования и анимации деталей он использовал бесплатный сервис Fusion-360. Получившийся результат японец перевёл в гифки и выложил в твиттер-аккаунт под названием The Joinery. Почти за год молодой столяр визуализировал 85 различных способов разъёмных соединений.

Разнообразие креплений действительно поражает. С их помощью можно смастерить в принципе что угодно — табуретку, диван, стол и так далее. Главное — иметь прямые руки и хороший, желательно электрический инструмент.

Но даже если ручной труд вас совсем не вдохновляет, вы, вероятно, получите удовольствие от просмотра гифок. То, с каким изяществом детали сцепляются друг с другом, гипнотизирует.

Работа с деревом

2K пост 12.6K подписчиков

Правила сообщества

2. Будьте вежливы, старайтесь писать грамотно.

3. В публикациях используйте четкие и красивые фотографии.

4. Публикации должны быть связаны с деревообработкой или изделиями из дерева

Видел подборку подобных штуковин. И поражает меня непомерная избыточность граней. Большинство таких креплений можно сильно упростить, без потери прочности, но имея хороший выигрыш по простоте изготовления. Тут скорее плотницкий прон, чем практически полезные примеры.

каков смысл второго крепления? и где это можно применить? только в бутафории?

Крепеж без крепежа - круто. Но чтобы такие загогулины на деревянной заготовке сделать - уже нужно быть хорошим мастером и иметь хороший инструмент.

Современный крепеж тем и хорош - любой любитель может его использовать.

Ничего не понял, особенно не понял вторую картинку.

Дальняя рейка свободно же отваливаться будет вниз и в продольном направлении?

Посмотрел я его крепления (лл меня не простит).

Что могу сказать.

Большинство — либо обычные шипы, либо хрень, разваливающаяся на раз-два.

Встречал более продвинутые шипы, но прочность конструкции вызывала сомнения.

Некоторые действительно вызывают удивления и одобрение как простые и надёжные, но таких единицы.

Целый твиттер аккаунт и дохрена работы просто ни о чём.

Готов ловить тапки.

Японское столярное и плотницкое дело - это тема, которую нам лучше не вскрывать

Вот у тебя два варианта, падаван: е*аться 4 часа с одним соединением, или за*уярить 4 самореза или гвоздя за две минуты.

Какую сторону ты выберешь?

Красиво, жалко что бесполезная херня по большому счету

Кажется мне, что вес среднего японца 60кг. На то и рассчитано.

Зато наши строители могут построить дом без единой гидроизоляции. Ага, съели?

Чтобы понимать почему так делалось - надо примерно представлять культуру нипони.

Вместе с проблемами с железом, имелись проблемы с деревесиной:

Растёт преимущественно на горных склонах

Поэтому в первую очередь материал шёл на храмовые сооружения и императорские.

А всем остальным, даже самым богатым - чего духи пошлют.

И плотникам приходилось (условно) из обрезков по 30 сантиметров, собирать шестиметровый брус по прочности не уступающий цельному.

Помимо прочего, ввиду пресловутых культурных особенностей, соединения либо вообще не должно было быть видно, либо оно умышленно выставлялось напоказ.

Вот и изгалялись мастера.

как два самореза или клей упростят вашу жизнь, если вы мебельщик.

Это все классно. Надежно, прочно и т.д.

Но 1. Требует прямых рук и хорошего инструмента.

2. Требует времени.

3. Повышенное требование к материалу.

Короче говоря, тупо дороже выйдет.

Хотя! Если отстроить современный завод с нормальной автоматикой, можно клепать бруски любого вида с любыми финтиплюшками. И, при этом, сравнимой стоимости. Но стартовый уровень вложений, подозреваю, зашкалит.

Попалась мне книга отсканированная на японском языке, 50 какого то года, куча иллюстраций вместе с иероглифами. все иллюстрации - по торцевым соединениям. Здраво оценив свои силы, я решил, что я лино несмотря на опыт смогу исполнить только пять-шесть самых простых. От остальных я просто пророс!

Неприменимо в реальной жизни. Только для понтов "глядите как могу".

Без столярного инструмента уровня "бог" такоой херни не налепишь. Да и можно куда проще конструкции собирать без гвоздей и шурупов.

О жизнеспособности таких конструкций наглядно говорит еще тот факт, что их даже в графических программах не могут правильно нарисовать.

оххх сколько спец инструмента из металла надо сделать для таких вот соединений

На 3 гифке принцип работы затворной группы ДШК.

Зачем сначала писать "более 80", а потом "85"?

збс было бы, если бы крупные компании(икея) ставили бы на поток подобные соединения. Собрав всю мебель в доме из икеи(кроме диванов) повидал не пару-тройку извратов в их конструкциях. Хотя они и были оправданы и оставляли крепление скрытым, а конструкцию делали прочной, но с такими "вечными" креплениями без гвоздей их мебель жила бы дольлше и собирать ее было бы куда интересней.

На Руси тоже не пальцем деланные люди жили. Без гвоздей как то строили, кое что до сих пор стоит.

Но это все нафиг устарело. Крепёж ведь есть, почему бы его не использовать?

желательно профессиональный и топовый

Робот-дровосек

Харвестер для резки деревьев

Двухцветная стабилизация древесины

Привет всем пикабушникам, сегодня я бы хотел вам показать, как мы стабилизируем древесину в два цвета.

Все оборудование для стабилизации можно купить у китайцев. Нам понадобиться:

1) Вакуумная камера с крышкой

2) Вакуумный насос

3) И собственно полимер для стабилизации, мы используем анакрол + красители

Будем стабилизировать в два цвета - синий и красный.

Наливаем в ёмкость анакрол и добавляем красный краситель. На 1 литр анакрола нужно 10 грамм красителя. Все тщательно размешиваем.

Затем полностью помещаем брусок в жидкость, что бы он не всплывал, можно придавить грузом. Включаем вакуумный насос и образуем вакуум в камере, что бы выпустить воздух из бруска и заполнить его анакролом.

Так как мы стабилизируем в два цвета, для начала нужно пропитать брусок в анакроле красного цвета примерно на половину, это 30 минут.

Пока брусок пропитывается, мы берем еще одну ёмкость, наливаем анакрол и добавляем синий краситель. Так же тщательно размешиваем.

Через 30 минут выключаем вакуумный насос, восстанавливаем давление в камере и достаем брусок, протираем и помещаем в другую ёмкость с синим анакролом. Снова включаем вакуумный насос и теперь ждем уже полтора часа, что бы пропитать брусок полностью.

Через полтора часа выключаем вакуумный насос и проверяем брусок, если он утонул в жидкости и не всплывает - значит все получилось и брусок пропитался полностью. Если же брусок всплывает, то оставляем его в жидкости на ночь, вакуумный насос включать не нужно, пусть сам по себе пропитается.

Когда брусок перестал всплывать, достаем его и заворачиваем в пищевую пленку.

Анакрол твердеет при 90-100 градусах, можно проводить процесс полимеризации в электро печи, духовке или в кипящей воде. Я бруски варю.

Доводим воду до кипения и помещаем в нее брусок, варим 40 минут.

После этого убираем пленку, шкурим что бы убрать излишки анакрола, шлифуем и вот что получается в итоге:

А вот как смотрится в качестве рукояти ножа, после полировки:

Ну вот и все, спасибо за внимание, если есть вопросы - задавайте их в комментариях.

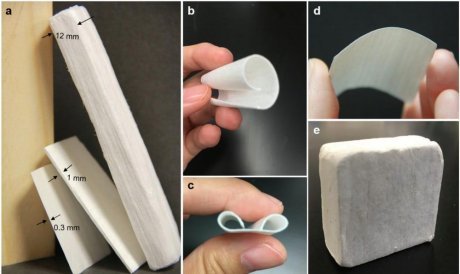

В США разработана «нанодревесина» с уникальными изоляционными свойствами

Ученые из университета Мериленда добились полного удаления лингина из состава древесины и получили новый материал, который окрестили «нанодревесиной». Он действительно радикально меняется именно на наноуровне, когда после удаления мягких веществ остается «скелет» из прочных и тонких каналов. Воздух по ним перемещается строго в одном направлении, а попытки передачи тепла в поперечной плоскости почти невозможны.

Методика изготовления нанодревесины проста, однако затратна. По сути, древесину превращают в аналог бумаги, для чего сначала кипятят в смеси гидроксида и сульфида натрия. Размягченный лингин и большую часть гемицелюлозы затем удаляют при помощи пероксида водорода. Получается рыхлая масса с большим количеством пустот – если ее спрессовать, выйдет бумага, но американцы решили провести процедуру лиофилизации, сухой заморозки, и получили нанодревесину.

С потерей лингина материал утрачивает значительную часть веса, приобретает ярко-белый цвет и начинает отражать солнечный свет. Структура из микроканалов очень прочна, держит нагрузки на раздавливание в 30 раз больше, чем пенополистирол. Если правильно состыковать панели, то по внутренней система наноканалов теплый воздух можно подать почти в любую точку конструкции, но он не покинет ее, не уйдет в окружающую среду – это новое слово в теплоизоляции.

А еще нанодревесина, будучи в основе природным материалом, гипоаллергенна и отлично биодеградирует, не создавая никаких проблем с утилизацией. Правда, горит тоже очень хорошо, и будет непросто согласовать ее применение с действующими строительными нормами. Плюс под вопросом себестоимость продукции – по опытным образцам трудно судить о затратах на производство потенциальной коммерческой версии материала.

Читайте также: