Со2 при производстве цемента

Обновлено: 15.05.2024

Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2015 года № 1576 с 1 июля 2016 года для добровольного применения в Российской Федерации введен в действие информационно-технический справочник по наилучшим доступным технологиям (НДТ) ИТС 6-2015 «Производство цемента». В справочнике описаны способы производства цемента и технологические процессы, сопровождающие его, рассмотрены особенности использования различных видов сырья и топлива, а также влияние технологических процессов на выделение загрязняющих веществ в атмосферу.

Промышленность строительных материалов характеризуется образованием значительного количества загрязняющих веществ, которые подлежат улавливанию перед их выбросом. В ходе производства цемента основными организованными источниками загрязнения атмосферного воздуха являются технологические газы при обжиге клинкера и аспирационный воздух, в который попадают аэрозольные частицы при подготовке сырья, помоле, транспортировке продукта, фасовке и отгрузке готовой продукции. К технологическим можно отнести газы, образующиеся при обжиге клинкера с холодной и горячей сторон печей обжига. Характеристика и наличие загрязняющих компонентов в этих газах во многом зависят от исходного сырья и способа ведения обжига (мокрый, полусухой, сухой и др.).

Основными аппаратами очистки технологических газов и аспирационного воздуха от твердых загрязняющих веществ на предприятиях цементной промышленности являются электрофильтры, рукавные фильтры и циклоны.

При обжиге клинкера, в зависимости от способа его производства, газы очищают при помощи электро- или рукавных фильтров. Электрофильтры широко используются при мокром способе производства, для сухого способа производства могут использоваться и электрофильтры, и рукавные фильтры. Очистка аспирационного воздуха при производстве цемента осуществляется преимущественно с использованием рукавных фильтров.

Циклоны используются в качестве первой ступени очистки, предназначенной для снижения запыленности газов перед подачей в основные аппараты очистки и абразивного износа элементов оборудования. Если грамотно выбирать аппараты очистки и эксплуатировать установки очистки в соответствии с требованиями проектной организации и производителей оборудования, то на сегодняшний день эффективную очистку технологических газов и аспирационного воздуха на предприятиях цементной промышленности можно обеспечить, используя одноступенчатые схемы очистки (в электрофильтрах или рукавных фильтрах).

Использование перечисленных аппаратов очистки соответствует содержанию НДТ-8 ИТС 6-2015.

- возможность обеспечения экологических нормативов;

- особенности конструкции аппаратов очистки и их соответствие технологическим, эксплуатационным и климатическим требованиям;

- инвестиционные и эксплуатационные затраты;

- сроки строительства.

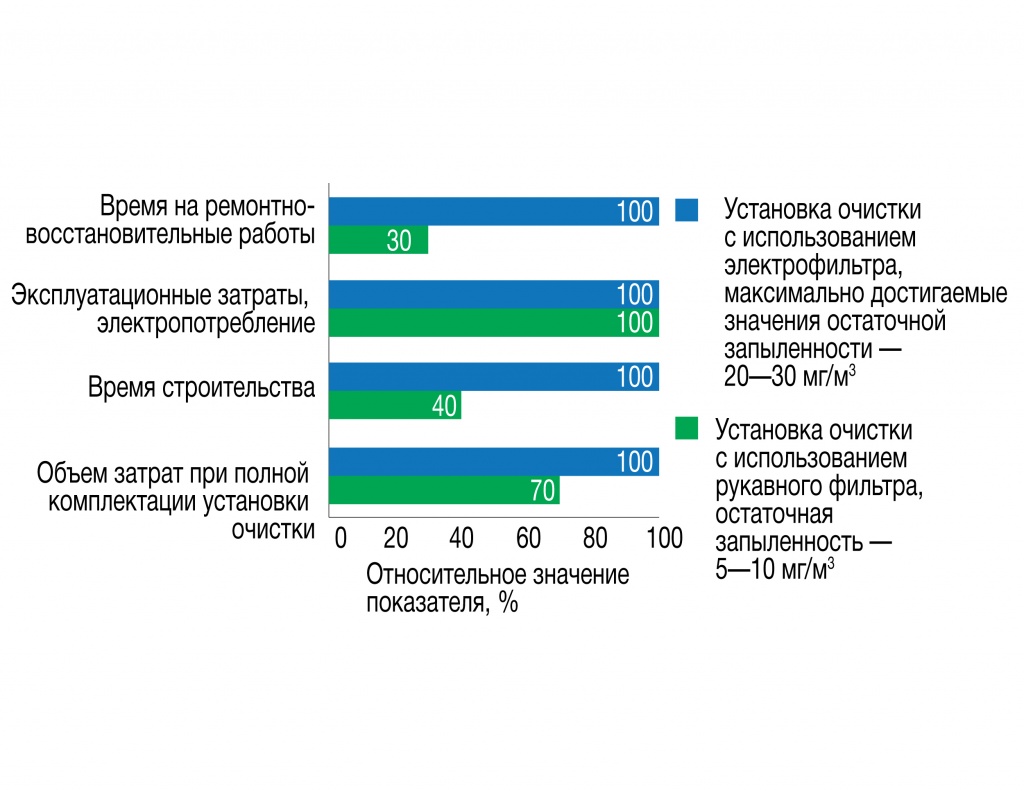

Рис. 1. Соотношение инвестиционных и эксплуатационных параметров аппаратов очистки (по данным экспертной оценки)

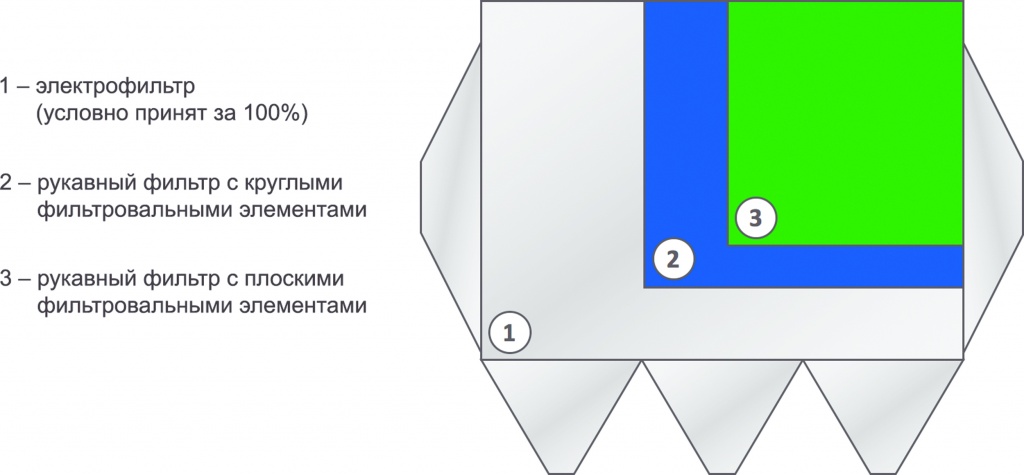

Рис. 2. Соотношение габаритов аппаратов очистки (по данным экспертной оценки): электрофильтр (1; габариты условно приняты за 100 %); рукавный фильтр с круглыми (2) и плоскими (3) фильтровальными элементами

Обеспечение эффективности очистки газов в электрофильтрах

Электрофильтр является достаточно сложным и металлоемким аппаратом очистки. Выпуском электрофильтров занимаются компании, имеющие специальное прокатное оборудование для изготовления электродных систем, систем регенерации и оригинальной оснастки на производстве, а также располагающие штатом технических специалистов, в том числе высококвалифицированных конструкторов с опытом и соответствующими знаниями в области проектирования и практического использования электрофильтров в промышленности.

Эффективность очистки технологических газов в электрофильтрах может быть достигнута путем реализации следующих технических решений.

- увеличение межэлектродного промежутка, благодаря чему можно снизить металлоемкость оборудования на 15 %;

- применение коронирующих элементов с пониженным напряжением зажигания, что позволяет уменьшить энергопотребление на 20—30 %;

- автоматизация работы оборудования установки очистки с оптимизацией режимов встряхивания электродной системы;

- выбор оборудования исходя из технологических параметров пылегазового потока, скорости газов и времени их пребывания в активной части электрофильтра, что позволяет обеспечить требуемые экологические нормативы при условии минимизации затрат на установку очистки.

При установке пылемера после электрофильтра современные источники питания позволяют оптимизировать работу агрегата питания по заданному значению остаточной запыленности, что приводит либо к повышению эффективности очистки, либо к экономии энергопотребления. Установка агрегатов непосредственно на крышке электрофильтра обеспечивает повышение надежности при эксплуатации электрофильтра за счет того, что исключается использование высоковольтного кабеля.

3. Выбор оптимальных габаритов электрофильтра исходя из технологических параметров пылегазового потока, скорости газов и времени их пребывания в активной части электрофильтра позволяет обеспечить требуемые экологические нормативы при условии минимизации затрат на установку очистки.

- полную или частичную замену внутреннего механического оборудования в габаритах установки очистки без увеличения производительности и с использованием новых источников питания;

- увеличение производительности электрофильтров с использованием существующих постаментов за счет увеличения активной высоты электродов, количества полей;

- реконструкцию электрофильтров путем замены внутреннего механического оборудования электрофильтра на оборудование рукавного фильтра, что позволяет обеспечить существенное увеличение объемов очищаемых газов в габаритах аппарата.

Использование комбинированных аппаратов очистки (электрофильтр плюс рукавный фильтр) нецелесообразно, так как для работы электрофильтра необходимо обеспечить соответствующее газораспределение на входе и на выходе из его активной части, что требует создания значительного пространства между активной частью электрофильтра и оборудованием рукавного фильтра. Использование комбинированного аппарата очистки резко увеличивает потребление электроэнергии, необходимой для работы электрического поля (полей). Электроэнергия также требуется на преодоление гидравлического сопротивления фрагмента рукавного фильтра, что приводит к повышению инвестиционных и эксплуатационных затрат.

Обеспечение эффективности очистки газов в рукавных фильтрах

В последние годы большую конкуренцию электростатической очистке составляет очистка газов методом фильтрации с использованием большого разнообразия конструкций рукавных фильтров. Метод фильтрации, используемый в современных конструкциях таких фильтров, позволяет с высокой эффективностью очищать технологические газы и аспирационный воздух на предприятиях цементной промышленности. Рукавные фильтры широко используются для очистки воздуха цементных мельниц, узлов аспирации мест пересыпки, в системе аспирации силосов и на других переделах при производстве цемента. В последние годы такие фильтры применяются для очистки технологических газов, отходящих от печей обжига клинкера при сухом способе производства. Рукавные фильтры можно использовать при замене электрофильтров или циклонов для очистки клинкерных газов со стороны горячего конца печей обжига клинкера, вне зависимости от способа производства.

Эффективность очистки. Для обеспечения эффективной очистки и эксплуатационной надежности рукавных фильтров требуется особенно внимательно подходить к их выбору, который усложнен ввиду большого разнообразия конструкций рукавных фильтров и систем регенерации фильтровальных материалов. В настоящее время в цементной промышленности широко используются рукавные фильтры с круглыми вертикально расположенными фильтровальными элементами и импульсной регенерацией сжатым воздухом. Их конкурентами являются рукавные фильтры с плоскими горизонтально расположенными фильтровальными элементами. Данная конструкция позволяет при одинаковой площади поверхности фильтрации снизить в 2—4 раза габариты фильтров по сравнению с габаритами фильтров с круглыми вертикально расположенными фильтровальными элементами, при этом организация обслуживания аппарата сбоку снижает общую металлоемкость установки в целом. Возможность отключать секции рукавных фильтров и наличие предкамеры существенно улучшают эксплуатационные свойства аппаратов и стойкость фильтровальных элементов за счет уменьшения их износа, вызванного воздействием частиц абразивных материалов, и меньшей запыленности газов, поступающих на фильтровальные элементы.

Эффективная очистка технологических газов в рукавных фильтрах может быть достигнута путем реализации следующих технических решений.

- определение основных конструктивных особенностей — с отключением секций или без него, с предкамерой (для минимизации абразивного износа фильтровальных элементов) или без нее;

- определение типа и формы фильтровальных элементов;

- выбор системы регенерации фильтровальных элементов с оптимизацией режимов регенерации по нарастанию гидравлического сопротивления фильтровальных элементов;

- определение оптимальной нагрузки на фильтровальный материал и требований по его обработке (каландрирование, антистатическая обработка и др.).

- исключение открытых (неизолированных) участков корпусных конструкций;

- поддержание температуры очищаемых газов по всему объему аппарата выше кислотной точки росы на 20—25 ° С.

- они более компакты по сравнению с электрофильтрами, что снижает затраты и сроки строительства установок очистки;

- они позволяют обеспечивать более высокую эффективность очистки газов (порядка 5—10 мг/м3) при практически равном энергопотреблении с электрофильтрами;

- некоторые современные фильтровальные материалы конкурируют по стойкости с металлом в различных кислотных средах, а также могут успешно эксплуатироваться при температуре 240—300 °С при использовании соответствующих фильтровальных материалов;

- замена фильтровальных элементов приводит к полному восстановлению первоначальной (проектной) эффективности очистки, а при использовании фильтровальных элементов с улучшенными свойствами — к повышению эффективности очистки и увеличению срока их службы. Это существенно отличает рукавные фильтры от прочих аппаратов очистки;

- рукавные фильтры можно использовать для очистки пожаро- и взрывоопасных технологических газов и аспирационного воздуха;

- в них можно улавливать высокоомные, мелкодисперсные и иные сложные виды пыли, трудно улавливаемые в электрофильтрах и иных аппаратах очистки, в том числе пыли с насыпной плотностью ниже 0,15 т/м3.

Потребность в периодической замене фильтровальных элементов (при правильном подборе материала фильтровальных элементов, газовых нагрузок и соответствующем уровне эксплуатации) может составлять раз в 3—5 лет и реже, что сопоставимо с проведением ремонтно-восстановительных работ для электрофильтров.

Рукавные фильтры составляют большую конкуренцию электрофильтрам, так как обеспечивают гарантированную степень очистки газов и аспирационного воздуха в несколько раз выше. При этом рукавные фильтры меньше по габаритам и металлоемкости. Сроки строительства установок очистки с использованием рукавных фильтров в цементной промышленности намного меньше, чем для систем с электрофильтрами.

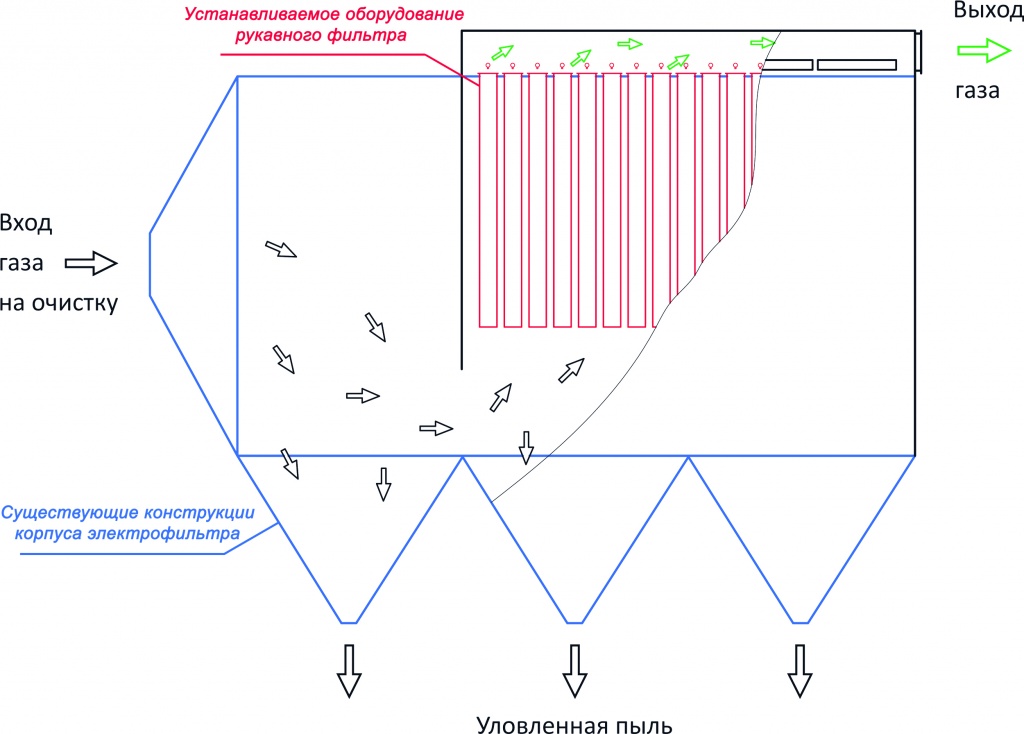

Выигрышным техническим решением является реконструкция установок очистки с заменой внутреннего механического оборудования электрофильтров на оборудование рукавных фильтров (рис. 3 и 4). Данный способ реконструкции требует минимальных сроков для его реализации и позволяет не только обеспечить достижение экологических нормативов, но и увеличить производительность аппаратов в существующих габаритах.

Рис. 3. Схема реконструкции электрофильтра с заменой на внутреннее оборудование рукавного фильтра и максимальным использованием корпусных конструкций электрофильтра

Рис. 4. Установка очистки технологических газов со стороны горячего конца печи обжига клинкера после реконструкции электрофильтра с заменой на оборудование рукавного фильтра

Комплекс мероприятий по обеспечению эффективности очистки технологических газов и аспирационного воздуха

- оптимизацию работы технологического оборудования;

- автоматизацию технологических процессов;

- исключение попадания неочищенных газов в атмосферу;

- рекуперацию тепла отходящих газов;

- строительство новых установок очистки;

- использование современного экологического оборудования;

- реконструкцию или модернизацию устаревшего экологического оборудования;

- внедрение средств автоматизации и контроля за работой установкой очистки;

- внедрение приборов контроля параметров остаточных выбросов, мониторинг выбросов в атмосферу;

- обеспечение возврата в производство уловленной пыли без потери при транспортировке с исключением вторичного попадания уловленной пыли в атмосферу;

Использование НДТ следует совмещать с комплексным решением вопросов по установкам очистки, начиная с правильного выбора аппаратов очистки и проектирования этих установок с учетом режимов работы технологического оборудования и условий эксплуатации (включая климатические) и заканчивая грамотной эксплуатацией экологического оборудования.

В.Н. Чумаков,

технический директор,

ООО «Центр промышленного инжиниринга», Россия

Использование опубликованных на сайте материалов допускается только с упоминанием источника (журнал «Цемент и его применение») и активной гиперссылкой на цитируемый материал.

Цемент поглощает почти половину того СО2, который образуется при его производстве.

При производстве цемента известняк и глину нагревают вместе до температуры свыше 1000°С, при этом известняк – соль кальция и угольной кислоты – декарбонизуется, то есть расщепляется на углекислый газ СО2 и оксид кальция, или известь. Оксид кальция вступает в дальнейшие химические реакции, в результате которых появляются минералы, составляющие вещество цемента. А вот углекислый газ улетает в атмосферу.

Как мы знаем, СО2 относится к парниковым газам, поэтому можно представить, что могут сказать экологи по поводу цементных заводов, особенно, если учесть, что для разогрева печей, в которых обжигают смесь глины и известняка, нужно сжечь немало топлива, а при его сжигании получается опять же немало углекислого газа. Причём известно, что собственно при декарбонизации известняка получается примерно половина «цементного» СО2.

Но при всём при том известно, что сам цемент способен впитывать углекислый газ обратно. Когда СО2 проникает в известковый раствор, в частицы бетона, в прочие цементосодержащие строительные материалы, он претерпевает ряд химических превращений и в атмосферу уже не уходит. Много ли его таким образом оседает в цементной ловушке?

Фэнмин Си (Fengming Xi) и его коллеги из Китайской академии наук полагают, что много – 43% от всего СО2, который образуется при цементном производстве. Исследователи сначала собрали данные о том, как используют цемент в разных странах: их интересовали толщина бетонных блоков, особенности строения бетона, как долго бетонные конструкции находятся на открытом воздухе во время стройки, что происходит с бетонными строениями после их разрушения, и т. д.

С другой стороны, с помощью лабораторных экспериментов удалось выяснить, с какой интенсивностью цемент поглощает углекислый газ, будучи в разном состоянии – например, сколько СО2 цемент поглощает на открытом воздухе, или засыпанный землёй, или в закрытом помещении. Экспериментальные данные и строительно-промышленные данные совместили в компьютерной модели, которая сообщила, что в период с 1930 по 2013 гг. «мировой» цемент поглотил 4,5 гигатонны углекислого газа – то есть 43% всего СО2, образовавшегося при его производстве. Если сравнивать с лесным поглощением СО2, то эти 4,5 гигатонны составляют более 20% того, сколько углекислого газа «съели» леса Земли на последние несколько десятилетий. Полностью результаты исследований опубликованы в Nature Geoscience.

По словам Роб Джексона (Rob Jackson), председателя международного проекта Global Carbon Project, цель которого – следить за углеродом в земной биосфере, обычно в экологических моделях, посвящённых углероду, много внимания уделяется выбросам СО2 в атмосферу, но в то же время мало говорится о том, сколько углекислого газа фиксируется на поверхности земли.

И «цементная» работа наглядно показывает, что земные ловушки СО2 всё-таки надо учитывать – они могут играть довольно большую роль в динамике углекислого газа и углерода. Возможно, в будущем появятся новые марки цемента, которые станут поглощать ещё больше СО2, но пока что, если мы хотим сделать производство цемента более экологичным, стоит задуматься над тем, что можно сделать с топливом для печей – ведь на него, как мы помним, приходится половина углекислого газа, вырабатываемого при обжиге цементного сырья.

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Коробова О.С., Михина Т.В.

Оценка и анализ эмиссии парниковых газов на транспорте и вспомогательных предприятиях электроэнергетики

Сокращение выбросов парниковых газов в результате применения технологии анаэробного сбраживания органических отходов на примере птицефабрикив Ленинградской области

Текст научной работы на тему «Инвентаризация выбросов парниковых газов при производстве цемента»

© О.С. Коробова, Т.В. Михина, 2008

О. С. Коробова, Т.В. Михина

ИНВЕНТАРИЗАЦИЯ ВЫБРОСОВ ПАРНИКОВЫХ ГАЗОВ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА

Снижение антропогенного воздействия на климатическую систему Земли является одной из приоритетных экологических задач, стоящих перед мировым сообществом. Регулирование выбросов и стоков парниковых газов подразумевает, прежде всего, их инвентаризацию. Как правило, инвентаризация проводится по методикам, сопоставимым с методикой МГЭИК, использующей усредненные коэффициенты эмиссии парниковых газов4. Однако, при проведении инвентаризации выбросов ПГ на предприятиях, желательно иметь методики, учитывающие особенности конкретного производства, и специалисты МГЭИК подчеркивают предпочтительность подобно конкретизации, основанной на детальных исследованиях образования эмиссии парниковых газов при реализации различных технологических процессов. В данной работе представлены результаты инвентаризации выбросов парниковых газов на цементном заводе ОАО «Михайловцемент» как с применением коэффициентов, рекомендуемых руководством МГЭИК, так и с учетом характеристик сырья и топлива, используемых на предприятии.

Производство цемента связано с многостадийной механической и высокотемпературной переработкой сырья, характеризуется высоким энергопотреблением и существенными выбросами в окружающую среду: на него приходится около 5% энергии, потребляемой в мировой промышленности, а по выбросам СО2 - ос-

4 К настоящему моменту для расчета выбросов парниковых газов разработано несколько методик: Руководство и программное обеспечение МГЭИК; ПГ Протокол; Инструкция по инвентаризации и национальному учету выбросов парниковых газов в атмосферу (НИИ «Атмосфера») и Практическое руководство ЦЭНЭФ по инвентаризации выбросов парниковых газов в России, связанных с энергетикой. Из всех этих методик основной можно считать Руководство МГЭИК, так как все остальные методики основаны на данных Руководства и ориентированы на расчет выбросов парниковых газов в различных секторах экономики.

новного парникового газа - цементное производство является одним из значительных источников выбросов парниковых газов наряду с тепловыми электростанциями.

Инвентаризация выбросов парниковых газов при производстве цемента включает расчет выбросов диоксида углерода, закиси азота и метана, источниками которых являются как основное производство, так и используемый на предприятии транспорт (рис. 1).

Образование диоксида углерода при производстве цемента происходит в процессе декарбонизация известняка - разложения при нагреве карбоната кальция (СаСО3), из которого в основном состоит известняк,

Са СОз -► СаО + СО2

и сжигания топлива, используемого для сушки и обжига.

Объем выбросов СО2 в процессе декарбонизации, как правило, соответствует содержанию оксиду кальция в клинкере (или карбоната кальция в исходном сырье) и имеет относительно постоянное значение (0,5 т СО2 на тонну клинкера). Кроме этого, сырье, использующееся для производства клинкера, может содержать небольшое количество органического углерода, который также в результате обжига сырьевой смеси превращается в СО2. Количество СО2, образующегося в результате сжигания топлива зависит от его вида (уголь, мазут или природный газ) и качества.

Рис. 1. Схема образования парниковых газов при производстве цемента

Образование оксидов азота в основном производстве имеет термическое (взаимодействие кислорода и азота воздуха при высоких температурах в печи) и топливное происхождение (окисление азота, содержащегося в топливе и сырье, в декарбонизаторе) и существенно зависит от температуры и количества подаваемого кислорода. В печах до 0,01 % азота и кислорода взаимодействуют с образованием N0^ В традиционных декарбонизаторах до 50 % азота, содержащегося в топливе, переходит в оксиды азота.

В результате эксплуатации транспортных средств в атмосферу выбрасываются такие парниковые газы, как диоксид углерода, закись азота, метан и их выбросы зависят от количества и вида потребляемого топлива.

Основная задача при оценке выбросов СО2, образующихся в процессе декарбонизации, состоит в преодолении трудностей, заключающейся в том, что могут варьироваться как доля клинкера в цементе, так и содержание СаО в клинкере.

Химическая характеристика и расход материалов по Михайловскому цементному заводу представлен в табл. 1, 2. В качестве топлива на заводе используется природный газ.

По стандартной методике выбросы парниковых газов при производстве цемента (клинкера) рассчитываются с использованием коэффициентов выбросов.

где Ек - годовой выброс газа в результате декарбонизации (тонн/год); М - годовой объем производимого клинкера/цемента (тонн/год); К1 - коэффициент выбросов газа на тонну продукции (тонн/тонн), К1 = 0,5071 т СО2/т клинкера (содержание СаО в клинкере 64,6 %) и К = 0,498 т СО2/т цемента.

Учет фактического содержания СаО в клинкере (66,36 %) и клинкера в цементе (96 %) дает значение коэффициентов К1 фак = 0,52077 т СО2/т клинкера и К1 фак = 0,4999 т СО2/т цемента, что не превышает коэффициенты, предлагаемые стандартной методикой на 2,7 % и 0,4 % соответственно.

При сжигании топлива (природного газа) расчет выбросов по стандартной методике производится по формуле: Ет = Мх К2 хТНЗХКзХЗ,667, (2)

где Ет - годовой выброс диоксида углерода в результате сжигании топлива в весовых единицах (тонн); М - фактическое

Химическая характеристика сырьевых материалов Михайловского цементного завода

№ Наименование Содержание, % Сумма, % Модульные характеристики Влажность исходных

111Ш SiO2 А12О3 Ге203 СаО MgO R2O SO2 Прочие КН Р п материалов, %

1 Исходный материал

1.1 Известняк (мел) 42,0 1,41 0,38 1,54 54,64 0,86 0,10 99,93 0,70 1,53 10,25

1.2 Глина 10,10 54,84 14,67 7,31 7,33 1,64 2,45 98,34 2,01 2,49 20,2

1.3 Железосодержащий компонент 6,25 8,22 2,52 70,03 7,60 2,22 2,35 99,19 0,04 0,11 17,1

1.4 Иные материалы

2 Сырьевая смесь (мука) 34,47 13,98 3,74 2,60 43,48 1,06 0,67 100,0 0,93 1,44 2,20

3 Клинкер 21,33 5,71 3,97 66,36 1,61 1,02 100,0 0,93 1,44 2,20

5 Таблица 2 00 Расход материалов

№ Наименова- Безвоз- На 1 т сырьевой смеси (муки) На 1т клинкера Соот-

ние врат-ные потери, % По сухому С учетом безвозвратных потерь С естественной влажностью По сухому С учетом безвозвратных потерь С естественной влажностью ношение компонентов, %

кг % Кг % Кг % кг % кг % кг %

1 Известняк (мел) 3 762,9 76,29 762,9 76,3 850,06 74 1164,30 76 1200,31 76 1337,40 74 74

2 Глина 33 230,3 23,03 230,3 23,0 288,65 25 351,53 23 362,40 23 454,14 25 25

держащий 3 6,7 0,67 6,7 0,7 8,12 1 10,27 1 10,59 1 12,77 1 1

4 Иные матери- 3

Итого 3 1000 100 1000 100 1146,83 100 100

потребление топлива за год (тонн); К2 - коэффициент окисления углерода в топливе (показывает долю сгоревшего углерода), К2=0,995; ТНЗ - теплотворное нетто-значение (Дж/тонн), ТНЗ=52,2 ТДж/тыс.т; К3 - коэффициент выбросов углерода (тонн/Дж) К3 = 15,3 т/ТДж; 3,667 - коэффициент пересчета углерода в углекислый газ. То есть при сжигании 1 т природного газа с теплотворной способностью 52,2 ТДж/тыс.т образуется 2,914 т СО2 (или 55,8246 т СО2/ТДж). При пересчете на фактическое ТНЗ потребляемого природного газа (плотность 0,684 кг/м3, теплота сгорания 8024 ккал/м3, ТНЗфакт = =49,15 ТДж/тыс. т), выбросы СО2 составят 2,744 т СО2/т природного газа (1,877 кг СО2/м3 природного газа).

+ 4С4Ню+5С5Н12] или т со2 (кг СО2/ м3) = Усс2 (м3СО2/ м3)1,8393,

где С02, СН4,С2Н6, С3Н8, С4Н10, С5Н12, - содержание компонент в топливе, %, 1,8393 кг/м3 - плотность диоксида углерода при 20оС5.

Удельный выброс СО2 на при сжигании природного газа представлен в табл. 3. За 5 лет наблюдения отклонения от среднего значения удельного выброса (1,845±0,007) кг СО2/м3 не превысила 0,4%. Величина удельного выброса, рассчитанного по фактическим характеристикам природного газа на 8 % меньше, рассчитанного по стандартной методике.

В пересчете на теплотворную способность топлива фактические выбросы СО2 составляют 54,878 т СО2/ТДж.

Выбросы метана и закиси азота при сжигании природного газа рассчитываются по рекомендованным МГЭИК коэффициентам эмиссии: 1 кг СН4/ТДж и 0,1 кг ^О/ТДж, где потребление топлива выражено в ТДж. Пересчет выбросов метана и азота в СО2-

5 принимается по ГОСТ 30319.1 - 96 «Газ природный. Методы расчета физических свойств. Определение физических свойств природного газа, его компонентов и продуктов его переработки» ввиду того, что топливопотребление определяется в пересчете на 20 оС.

эквивалент производится путем умножения величин фактических выбросов на потенциалы глобального потепления для этих газов (21 и 310 соответственно). Суммарный удельный вклад этих газов в СО2-эквиваленте в общий выброс парниковых газов составляет 0,09 %.

Результаты расчетов выбросов парниковых газов при производстве цемента по годам представлены в табл. 4, и на рис. 2. Различия результатов расчета выбросов по стандартной методике и по фактическим характеристикам составляют: в процессе декарбонизации по цементу 0,2 %, по клинкеру - 2,7 % (фактическое значение больше), в процессе сжигания природного газа - 4,8 % (фактическое значение меньше). Общие выбросы, рассчитанные по фактическим характеристикам, в среднем на 2 % ниже. Вклад в эмиссию парниковых газов процессов декарбонизации и сжигания природного газа составляет соответственно 64 % и 36 %.

Выбросы парниковых газов от транспорта на ОАО «Михай-ловцемент» рассчитывались по валовому топливопотреблению на основе рекомендованных МГЭИК коэффициентов эмиссии. Результаты расчета приведены в табл. 5.

Вклад в эмиссию парниковых газов по типу источников и видам процессов представлен на рис. 3.

Таким образом, основным парниковым газом который выбрасывается в атмосферу в результате деятельности ОАО «Михайловце-мент» является диоксид углерода (99,96 %). Основным источником выбросов парниковых газов является производство цемента, вклад автотранспорта составляет 0,05 %. В процессе производства цемента примерно 63 % эмиссии ПГ приходится на процесс декарбонизации и 37 % - на сжигание природного газа. Результаты инвентаризации парниковых газов позволили обозначить основные направления снижения выброс ПГ при производстве цемента: снижение выбросов в процессе декарбонизации и снижение выбросов за счет снижение топ-ливопотребления.

Первое направление можно осуществлять за счет снижения карбонатной составляющей в сырьевой смеси путем внесения добавок, но при этом снижается качество производимого цемента, или уменьшения доли клинкера в готовой продукции путем развития малоклинкерных композитных цементов (пуццолановые цементы нового типа), равноценных по своим свойствам чисто клинкерному цементу, но содержащих до 50 %

Удельный выброс диоксида углерода

Исходные данные для расчета Год

Состав природного газа Ед. изм. 2001 2002 2003 2004 2005

СО2 % по объему 0,05 0,02 0,04 0,03 0,06

N2 % по объему 0,75 0,74 0,81 0,67 0,77

СН4 % по объему 98,59 98,75 98,18 98,59 98,07

С2Н6 % по объему 0,47 0,38 0,67 0,46 0,76

С3Н8 % по объему 0,14 0,11 0,22 0,18 0,28

С4Н10 % по объему 0 0 0,08 0,07 0,09

С5Н12 и выше % по объему 0 0 0 0

Всего % 100 99,86 100,54 100,36 100,85

Расчет удельной эмиссии СО2

Удельная эмиссия С02:

объемная (на объем) м3С02/м3 1,0000 0,9986 1,0054 1,0036 1,0085

массовая (на объем) кг С02/м3 1,8393 1,8367 1,8492 1,8459 1,8549

массовая кгСО2/кг 2,6890 2,6853 2,7036 2,6987 2,7119

Расчет эмиссии углекислого газа при производстве цемента

Эмиссия СО2 в процессе декарбонизации

2001 2002 2003 2004 2005

Расчет по производству цемента

Производство цемента тыс.т 1451 1430 1701 1803,06 1800

расчет по стандартной методике тыс.т 723,9 713,4 848,6 899,5 898,0

по фактическим характеристикам (доля клинкера 96%, доля СаО в клинкере 66,36% Коэффициент эмиссии 0,4999 тСО2,/т цемента) тыс.т 725,4 714,9 850,3 901,3 899,8

Расчет по производству клинкера

Производство клинкера тыс. т 1392,96 1372,8 1632,96 1730,9376 1728

расчет по стандартной методике тыс.т 706,37 696,15 828,07 877,76 876,27

по фактическим характеристикам (коэффициент эмиссии 0,52077 тСО2/т тыс.т 725,42 714,91 850,40 901,42 899,89

Эмиссия СО2 от сжигания топлива

Ед. изм. 2001 2002 2003 2004 2005

Потребление топлива тыс.м3 217650 214500 255150 270459 270000

расчет по стандартной методике тыс.т 433,82 427,54 508,57 539,08 538,17

по фактическим характеристикам природного газа тыс.т 407,45 399,58 488,82 513,37 522,09

(Выбросы СН4 в С02-экв. тыс.т 0,16 0,16 0,19 0,20 0,20

Выбросы N20 в С02-экв. тыс.т 1 0,24 0,24 0,28 | 0,30 0,30

Общие выбросы парниковых газов в СОг-эквиваленте

Ед. изм. 2001 2002 2003 2004 2005

Расчет по стандартной методике: по клинкеру по цементу тыс.т 1140,59 1158,12 1124,09 1141,34 1337,11 1357,64 1417,34 1439,08 1414,94 1436,67

Фактические по клинкеру по цементу тыс.т 1133,27 1133,25 1114,89 1114,88 1339,69 1339,59 1415,29 1415,17 1422,48 1422,39

Выбросы парниковых газов автотранспортом ОАО «Михайловцемент»

Топливо-потребление Расход топлива Выбросы

т/год ТДж/год СО2 СН4 N20 СО2 СН4 N20 всего

Бензин 189,3 8,481 587,7 0,254 0,1696 0,5877 0,00534 0,0526 0,6456

Дизельное топливо 33 1,429 105,9 0,00857 0,0057 0,1059 0,00018 0,00177 0,1078

Всего 693,6 0,263 0,1753 0,694 0,005 0,054 0,753

Расчет по стандартной методике:

□ по цементу Фактические

2001 2002 2003 2004 2005

Рис. 2. Динамика выбросов парниковых газов Михайловского цементного завода

Процесс декарбонизации 63,23%

Процесс сжигания природного газа 36,72%

Рис. 3. Вклад в эмиссию парниковых газов различных источников и процессов

минеральных добавок. Наибольшей эффект можно достичь при расширении применения вяжущих, в которых щелочной активатор пробуждает скрытые вяжущие свойства различных отходов при значительной экономии энергоресурсов.

Наиболее радикальным способом реализации снижения топливо-потребления является переход на сухой способ производства цемен-

та, при котором эффективность использования тепла (доля тепла, требуемого для протекания химических реакций) составляет порядка 45 %, что существенно выше, чем при мокром способе (30 %). Почти половина (41 %) тепловой энергии при мокром способе производства цемента идет на выпаривание воды. Перспектива перевода технологии производства цемента на сухой способ имеет ряд проблем, связанных в основном большими финансовыми, материальными и временными затратами. Так, по предварительным расчетам затраты на модернизацию всей технологической цепочки составляют около 180 млн. долларов. Учитывая высокую естественную влажность исходного сырья, возможен переход на комбинированный способ производства, при котором более половины содержащейся в шламе воды удаляется механическим отжатием, что позволяет снизить затраты на удаление воды в 10 раз, а объем инвестиций, по сравнению со строительством сухой линии в 5-8 раз. \ЕШ

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Коробова О. С., Михина Т. В.

Оценка и анализ эмиссии парниковых газов на транспорте и вспомогательных предприятиях электроэнергетики

Сокращение выбросов парниковых газов в результате применения технологии анаэробного сбраживания органических отходов на примере птицефабрикив Ленинградской области

Текст научной работы на тему «Инвентаризация выбросов парниковых газов при производстве цемента»

О. С. Коробова, Т.В. Михина

ИНВЕНТАРИЗАЦИЯ ВЫБРОСОВ ПАРНИКОВЫХ ГАЗОВ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА

Снижение антропогенного воздействия на климатическую систему Земли является одной из приоритетных экологических задач, стоящих перед мировым сообществом. Регулирование выбросов и стоков парниковых газов подразумевает, прежде всего, их инвентаризацию. Как правило, инвентаризация проводится по методикам, сопоставимым с методикой МГЭИК, использующей усредненные коэффициенты эмиссии парниковых газов4. Однако, при проведении инвентаризации выбросов ПГ на предприятиях, желательно иметь методики, учитывающие особенности конкретного производства, и специалисты МГЭИК подчеркивают предпочтительность подобно конкретизации, основанной на детальных исследованиях образования эмиссии парниковых газов при реализации различных технологических процессов. В данной работе представлены результаты инвентаризации выбросов парниковых газов на цементном заводе ОАО «Михайловцемент» как с применением коэффициентов, рекомендуемых руководством МГЭИК, так и с учетом характеристик сырья и топлива, используемых на предприятии.

Производство цемента связано с многостадийной механической и высокотемпературной переработкой сырья, характеризуется высоким энергопотреблением и существенными выбросами в окружающую среду: на него приходится около 5% энергии, потребляемой в мировой промышленности, а по выбросам СО2 - основного парникового газа - цементное производство является одним из

4 К настоящему моменту для расчета выбросов парниковых газов разработано несколько методик: Руководство и программное обеспечение МГЭИК; ПГ Протокол; Инструкция по инвентаризации и национальному учету выбросов парниковых газов в атмосферу (НИИ «Атмосфера») и Практическое руководство ЦЭНЭФ по инвентаризации выбросов парниковых газов в России, связанных с энергетикой. Из всех этих методик основной можно считать Руководство МГЭИК, так как все остальные методики основаны на данных Руководства и ориентированы на расчет выбросов парниковых газов в различных секторах экономики.

значительных источников выбросов парниковых газов наряду с тепловыми электростанциями.

Инвентаризация выбросов парниковых газов при производстве цемента включает расчет выбросов диоксида углерода, закиси азота и метана, источниками которых являются как основное производство, так и используемый на предприятии транспорт (рис. 1).

Образование диоксида углерода при производстве цемента происходит в процессе декарбонизация известняка - разложения при нагреве карбоната кальция (СаСО3), из которого в основном состоит известняк,

Са СОз -► СаО + СО,

и сжигания топлива, используемого для сушки и обжига.

Объем выбросов СО2 в процессе декарбонизации, как правило, соответствует содержанию оксиду кальция в клинкере (или карбоната кальция в исходном сырье) и имеет относительно постоянное значение (0,5 т СО2 на тонну клинкера). Кроме этого, сырье, использующееся для производства клинкера, может содержать небольшое количество органического углерода, который также в результате обжига сырьевой смеси превращается в СО2. Количество СО2, образующегося в результате сжигания топлива зависит от его вида (уголь, мазут или природный газ) и качества.

Рис. 1. Схема образования парниковых газов при производстве цемента

Образование оксидов азота в основном производстве имеет термическое (взаимодействие кислорода и азота воздуха при высоких температурах в печи) и топливное происхождение (окисление азота, содержащегося в топливе и сырье, в декарбонизаторе) и существенно зависит от температуры и количества подаваемого кислорода. В печах до 0,01 % азота и кислорода взаимодействуют с образованием КОх. В традиционных декарбонизаторах до 50 % азота, содержащегося в топливе, переходит в оксиды азота.

В результате эксплуатации транспортных средств в атмосферу выбрасываются такие парниковые газы, как диоксид углерода, закись азота, метан и их выбросы зависят от количества и вида потребляемого топлива.

Основная задача при оценке выбросов СО2, образующихся в процессе декарбонизации, состоит в преодолении трудностей, заключающейся в том, что могут варьироваться как доля клинкера в цементе, так и содержание СаО в клинкере.

Химическая характеристика и расход материалов по Михайловскому цементному заводу представлен в табл. 1, 2. В качестве топлива на заводе используется природный газ.

По стандартной методике выбросы парниковых газов при производстве цемента (клинкера) рассчитываются с использованием коэффициентов выбросов.

где Ек - годовой выброс газа в результате декарбонизации (тонн/год); М - годовой объем производимого клинкера/цемента (тонн/год); К1 - коэффициент выбросов газа на тонну продукции (тонн/тонн), К1 = 0,5071 т СО2/т клинкера (содержание СаО в клинкере 64,6 %) и К1 = 0,498 т СО,/т цемента.

Учет фактического содержания СаО в клинкере (66,36 %) и клинкера в цементе (96 %) дает значение коэффициентов К1 фак = 0,52077 т СО2/т клинкера и К1 фак = 0,4999 т СО2/т цемента, что не превышает коэффициенты, предлагаемые стандартной методикой на 2,7 % и 0,4 % соответственно.

При сжигании топлива (природного газа) расчет выбросов по стандартной методике производится по формуле: Ет = Мх К, хТТОхКзх3,667, (2)

где Ет - годовой выброс диоксида углерода в результате сжигании топлива в весовых единицах (тонн); М - фактическое

Химическая характеристика сырьевых материалов Михайловского цементного завода

№ Наименование Содержание, % Сумма, % Модульные характеристики Влажность исходных

ппп 8Ю2 А^О3 Ге2О3 СаО МеО И2О 8О2 Прочие КН Р п материалов, %

1 Исходный материал

1.1 Известняк (мел) 42,0 1,41 0,38 1,54 54,64 0,86 0,10 99,93 0,70 1,53 10,25

1.2 Глина 10,10 54,84 14,67 7,31 7,33 1,64 2,45 98,34 2,01 2,49 20,2

1.3 Железосодержащий компонент 6,25 8,22 2,52 70,03 7,60 2,22 2,35 99,19 0,04 0,11 17,1

1.4 Иные материалы

2 Сырьевая смесь (мука) 34,47 13,98 3,74 2,60 43,48 1,06 0,67 100,0 0,93 1,44 2,20

3 Клинкер 21,33 5,71 3,97 66,36 1,61 1,02 100,0 0,93 1,44 2,20

№ Наименова- Безвоз- На 1 т сырьевой смеси (муки) На 1 т клинкера Соот-

ние врат-ные потери, % По сухому С учетом безвозвратных потерь С естественной влажностью По сухому С учетом безвозвратных потерь С естественной влажностью ношение компонентов, %

кг % Кг % Кг % кг % кг % кг %

1 Известняк (мел) 3 762,9 76,29 762,9 76,3 850,06 74 1164,30 76 1200,31 76 1337,40 74 74

2 Глина 33 230,3 23,03 230,3 23,0 288,65 25 351,53 23 362,40 23 454,14 25 25

держащий 3 6,7 0,67 6,7 0,7 8,12 1 10,27 1 10,59 1 12,77 1 1

Итого 3 1000 100 1000 100 1146,83 100 100

потребление топлива за год (тонн); К2 - коэффициент окисления углерода в топливе (показывает долю сгоревшего углерода), К2=0,995; ТНЗ - теплотворное нетто-значение (Дж/тонн), ТНЗ=52,2 ТДж/тыс.т; К3 - коэффициент выбросов углерода (тонн/Дж) К3 = 15,3 т/ТДж; 3,667 - коэффициент пересчета углерода в углекислый газ. То есть при сжигании 1 т природного газа с теплотворной способностью 52,2 ТДж/тыс.т образуется 2,914 т СО2 (или 55,8246 т СО2/ТДж). При пересчете на фактическое ТНЗ потребляемого природного газа (плотность 0,684 кг/м3, теплота сгорания 8024 ккал/м3, ТНЗфакт = =49,15 ТДж/тыс. т), выбросы СО2 составят 2,744 т СО2/т природного газа (1,877 кг СО2/м3 природного газа).

+ 4С4Ню+5С5Н12] или т со2 (кг СО2/ м3) = Усо2 (м3СО2/ м3)1,8393,

где С02, СН4,С2Н6, С3Н8, С4Н10, С5Н12, - содержание компонент в топливе, %, 1,8393 кг/м3 - плотность диоксида углерода при 20оС5.

Удельный выброс СО2 на при сжигании природного газа представлен в табл. 3. За 5 лет наблюдения отклонения от среднего значения удельного выброса (1,845±0,007) кг СО2/м3 не превысила 0,4%. Величина удельного выброса, рассчитанного по фактическим характеристикам природного газа на 8 % меньше, рассчитанного по стандартной методике.

В пересчете на теплотворную способность топлива фактические выбросы СО2 составляют 54,878 т СО2/ТДж.

Выбросы метана и закиси азота при сжигании природного газа рассчитываются по рекомендованным МГЭИК коэффициентам эмиссии: 1 кг СН^ТДж и 0,1 кг К2О/ТДж, где потребление топлива выражено в ТДж. Пересчет выбросов метана и азота в СО2-

5 принимается по ГОСТ 30319.1 - 96 «Газ природный. Методы расчета физических свойств. Определение физических свойств природного газа, его компонентов и продуктов его переработки» ввиду того, что топливопотребление определяется в пересчете на 20 оС.

эквивалент производится путем умножения величин фактических выбросов на потенциалы глобального потепления для этих газов (21 и 310 соответственно). Суммарный удельный вклад этих газов в СО2-эквиваленте в общий выброс парниковых газов составляет 0,09 %.

Результаты расчетов выбросов парниковых газов при производстве цемента по годам представлены в табл. 4, и на рис. 2. Различия результатов расчета выбросов по стандартной методике и по фактическим характеристикам составляют: в процессе декарбонизации по цементу 0,2 %, по клинкеру - 2,7 % (фактическое значение больше), в процессе сжигания природного газа - 4,8 % (фактическое значение меньше). Общие выбросы, рассчитанные по фактическим характеристикам, в среднем на 2 % ниже. Вклад в эмиссию парниковых газов процессов декарбонизации и сжигания природного газа составляет соответственно 64 % и 36 %.

Выбросы парниковых газов от транспорта на ОАО «Михай-ловцемент» рассчитывались по валовому топливопотреблению на основе рекомендованных МГЭИК коэффициентов эмиссии. Результаты расчета приведены в табл. 5.

Вклад в эмиссию парниковых газов по типу источников и видам процессов представлен на рис. 3.

Таким образом, основным парниковым газом который выбрасывается в атмосферу в результате деятельности ОАО «Михайловце-мент» является диоксид углерода (99,96 %). Основным источником выбросов парниковых газов является производство цемента, вклад автотранспорта составляет 0,05 %. В процессе производства цемента примерно 63 % эмиссии ПГ приходится на процесс декарбонизации и 37 % - на сжигание природного газа. Результаты инвентаризации парниковых газов позволили обозначить основные направления снижения выброс ПГ при производстве цемента: снижение выбросов в процессе декарбонизации и снижение выбросов за счет снижение топ-ливопотребления.

Первое направление можно осуществлять за счет снижения карбонатной составляющей в сырьевой смеси путем внесения добавок, но при этом снижается качество производимого цемента, или уменьшения доли клинкера в готовой продукции путем развития малоклинкерных композитных цементов (пуццолановые цементы нового типа), равноценных по своим свойствам чисто клинкерному цементу, но содержащих до 50 %

Удельный выброс диоксида углерода

Исходные данные для расчета Год

Состав природного газа Ед. изм. 2001 2002 2003 2004 2005

СО2 % по объему 0,05 0,02 0,04 0,03 0,06

N2 % по объему 0,75 0,74 0,81 0,67 0,77

СН4 % по объему 98,59 98,75 98,18 98,59 98,07

С2Н6 % по объему 0,47 0,38 0,67 0,46 0,76

С3Н8 % по объему 0,14 0,11 0,22 0,18 0,28

С4Н10 % по объему 0 0 0,08 0,07 0,09

С5Н12 и выше % по объему 0 0 0 0

Всего % 100 99,86 100,54 100,36 100,85

Расчет удельной эмиссии СО2

Удельная эмиссия С02:

объемная (на объем) м3С02/м3 1,0000 0,9986 1,0054 1,0036 1,0085

массовая (на объем) кг С02/м3 1,8393 1,8367 1,8492 1,8459 1,8549

массовая кгСО2/кг 2,6890 2,6853 2,7036 2,6987 2,7119

Расчет эмиссии углекислого газа при производстве цемента

Эмиссия СО2 в процессе декарбонизации_

Расчет по производству цемента

Производство цемента тыс.т 1451 1430 1701 1803,06 1800

расчет по стандартной методике тыс.т 723,9 713,4 848,6 899,5 898,0

по фактическим характеристикам (доля клинкера 96%, доля СаО в клинкере 66,36% Коэффициент эмиссии 0,4999 тСО2,/т цемента) тыс.т 725,4 714,9 850,3 901,3 899,8

Расчет по производству клинкера

Производство клинкера тыс. т 1392,96 1372,8 1632,96 1730,9376 1728

расчет по стандартной методике тыс.т 706,37 696,15 828,07 877,76 876,27

по фактическим характеристикам (коэффициент эмиссии 0,52077 тСО2/т клинкера) тыс.т 725,42 714,91 850,40 901,42 899,89

Эмиссия СО2 от сжигания топлива

Ед. изм. 2001 2002 2003 2004 2005

Потребление топлива тыс.м3 217650 214500 255150 270459 270000

расчет по стандартной методике тыс.т 433,82 427,54 508,57 539,08 538,17

по фактическим характеристикам природного газа тыс.т 407,45 399,58 488,82 513,37 522,09

Выбросы СН4 в С02-экв. тыс.т 0,16 0,16 0,19 0,20 0,20

Выбросы N20 в С02-экв. тыс.т 1 0,24 0,24 0,28 | 0,30 0,30

Общие выбросы парниковых газов в СО2-эквиваленте

Ед. изм. 2001 2002 2003 2004 2005

Расчет по стандартной методике: по клинкеру по цементу тыс.т 1140,59 1158,12 1124,09 1141,34 1337,11 1357,64 1417,34 1439,08 1414,94 1436,67

Фактические по клинкеру по цементу тыс.т 1133,27 1133,25 1114,89 1114,88 1339,69 1339,59 1415,29 1415,17 1422,48 1422,39

Выбросы парниковых газов автотранспортом ОАО «Михайловцемент»

Топливо-потребление Расход топлива Выбросы

т/год ТДж/год СО2 СН4 N20 СО2 СН4 N20 всего

Бензин 189,3 8,481 587,7 0,254 0,1696 0,5877 0,00534 0,0526 0,6456

Дизельное топливо 33 1,429 105,9 0,00857 0,0057 0,1059 0,00018 0,00177 0,1078

Всего 693,6 0,263 0,1753 0,694 0,005 0,054 0,753

Расчет по стандартной методике:

□ по цементу Фактические

2001 2002 2003 2004 2005

Рис. 2. Динамика выбросов парниковых газов Михайловского цементного завода

природного газа 36,72%

Рис. 3. Вклад в эмиссию парниковых газов различных источников и процессов

минеральных добавок. Наибольшей эффект можно достичь при расширении применения вяжущих, в которых щелочной активатор пробуждает скрытые вяжущие свойства различных отходов при значительной экономии энергоресурсов.

Наиболее радикальным способом реализации снижения топливо-потребления является переход на сухой способ производства цемен-

та, при котором эффективность использования тепла (доля тепла, требуемого для протекания химических реакций) составляет порядка 45 %, что существенно выше, чем при мокром способе (30 %). Почти половина (41 %) тепловой энергии при мокром способе производства цемента идет на выпаривание воды. Перспектива перевода технологии производства цемента на сухой способ имеет ряд проблем, связанных в основном большими финансовыми, материальными и временными затратами. Так, по предварительным расчетам затраты на модернизацию всей технологической цепочки составляют около 180 млн. долларов. Учитывая высокую естественную влажность исходного сырья, возможен переход на комбинированный способ производства, при котором более половины содержащейся в шламе воды удаляется механическим отжатием, что позволяет снизить затраты на удаление воды в 10 раз, а объем инвестиций, по сравнению со строительством сухой линии в 5-8 раз. ЕШ

Цементная промышленность дает около 7% мировых выбросов СО2. Заводы для уменьшения углеродного следа меняют «рецепт» цемента и очищают «парниковый выхлоп» предприятия.

Злоупотребление бетоном

Люди ежегодно используют 4 миллиарда тонн цемента. Производители считают, что радикальное уменьшение углеродного следа от цементной промышленности требует множества шагов — от сокращения выбросов в атмосферу до пересмотра нормативов, определяющих потребность строящихся объектов в цементе.

«Бетон очень дешев, и строители систематически злоупотребляют этим. Мы можем сократить количество цемента в бетоне и количество бетона, идущего на возведение зданий», — считает профессор Политехнической школы в Лозанне Карен Скривнер. По некоторым оценкам, мировое потребление цемента можно было бы сократить вдвое только за счет того, что при строительстве не будет заливаться больше бетона, чем необходимо.

Представить себе полный отказ от бетона в ближайшее время невозможно. Особенно в странах, переживающих бурный рост (Китай, Индия, Нигерия). Поэтому необходимо разработать более эффективный цемент, считает Джон Провис, профессор материаловедения из Университета Шеффилда в Англии.

Традиционно цемент получают путем смешивания измельченного известняка с другими ингредиентами и сжигания субстанции при температуре 1450 градусов по Цельсию. В результате получается вещество под названием клинкер. Его перетирают в порошок и соединяют с рядом добавок для получения цемента. Бетон, в свою очередь, есть смесь цемента с песком и породой-наполнителем (щебнем и т.д.), разбавленная водой, которая необходима для запуска химической реакцию, дающей ему затвердеть.

И топливо, применяемое для обжига в печах, и сам известняк при сгорании выделяют углекислый газ. На каждую тонну произведенного цемента в атмосферу выделяется 600-800 кг СО2.

Глина вместо известняка

Одним из решений проблемы является технология производства цемента из нагретой глины, получившая название LC3. Она может уменьшить углеродный след двумя способами. Во-первых, глина содержит очень мало углерода и при ее нагревании почти ничего не выделяется. Во-вторых, глину можно сжигать при более низких температурах (800° C) и потреблять, соответственно, меньше топлива.

По словам Карена Скривнера, в мире существует практически неограниченное количество запасов глины, большая часть которой уже добыта и признана непригодной для керамической и бумажной промышленности. У многих производителей бетона в карьерах с песком и гравием есть и глины, которые можно использовать в технологии LC3.

Первые заводы по производству цемента по технологии LC3 уже построены в ряде стран. Один из них — крупнейший в Колумбии завод Argos, ежегодно дающий до двух миллионов трехсот тысяч тонн цемента. В этом году после модернизации завод начал действовать по новой технологии. Она сокращает потребление энергии на 30% и снижает выход СО2 почти наполовину. Кроме того, предприятие использует глину, которая добывается примерно в десяти милях от него. «Меньше CO2 означает меньше угля или топлива, так что это более выгодно. Охранять окружающую среду приятнее, когда есть и экономический стимул», — говорит Томас Рестрепо, глава бизнеса компании в Колумбии.

Португальский производитель Cimpor тестирует LC3 на заводе в Кот-Д'Ивуаре. Lafarge-Holcim, крупнейший производитель цемента в Европе, планирует добавить глиняные печи на предприятиях во Франции и Швейцарии в следующем году. На Кубе строится более 20 небольших производств, которые будут давать глинистую смесь для перемешивания ее на стройках с обычным цементом.

Есть у новой технологии и недостатки. «Бетон, изготовленный с использованием LC3, в первые семь дней часто демонстрирует меньшую прочность, чем традиционные формулы, — предупреждает Вандерли Джон, профессор строительных материалов из Университета Сан-Паулу в Бразилии. – Прочность может быть восстановлена позже, ведь для полного схватывания бетона нужен месяц или больше. Также прочность удается повышать с помощью добавок или более качественной глины. Но такие задержки «из-за ожидания» обходятся дорого. Чем короче срок строительства, тем дешевле оно обходится».

Уловить СО2

Поскольку технология LC3 — это лишь частичное решение проблемы выбросов, исследователи во всем мире ищут другие способы «озеленения» производства цемента. Один из вариантов —добавление в него вулканического пепла. Еще один — замена части клинкера шлаковыми отходами от выплавки чугуна или золой из угольных заводов.

В исследовательской лаборатории Lafarge-Holcim (недалеко от Лиона) ученые работают над тем, как сократить выбросы CO2 предприятиями компании на 15% к 2030 году. Более двух пятых из 1300 патентов Lafarge на производство цемента и бетона служат для ограничения производства углекислого газа. «Мы должны продвигать более экологичные решения, но без ущерба для качества», — напоминает руководитель исследований Эделио Бермехо.

У лаборатории — десятки проектов. Одна группа печатает бетонные элементы на 3D-принтерах. Другая — подбирает альтернативные способы нагрева цементных печей. Третья — делает бетон, который требует меньше воды. Четвертая — изучает способы измельчения песка и гравия, чтобы на бетон шло меньше цемента. И так далее.

Однако, чтобы довести производство цемента до нулевого выброса СО2, нужна технология улавливания парникового газа.

Некоторые предлагают использовать для этой цели щебень от разрушенных зданий. По расчетам, одна тонна переработанного бетона может поглотить 50 килограммов CO2. Идея в том, чтобы уловить углекислый газ, сжать его и поместить глубоко под землю — возможно, в истощенные нефтяные и газовые скважины. Международное энергетическое агентство полагает, что именно улавливание СО2 будет давать 60% сокращения выбросов от цементной промышленности в период до 2070 года.

Читайте также: