Шумоизоляция дверей драйв 2

Обновлено: 09.05.2024

Шумоизоляция дверей.

Весомую роль в шумоизоляции автомобиля имеют двери.

При качественной шумоизоляции дверей мы получаем:

1. Значительное снижение уровня шума от окружающей среды

2. Улучшение звучания автомобильной акустики

3. Дополнительную теплоизоляцию

Шумоизоляция дверей делается в несколько этапов.

Первым слоем на предварительно очищенную и обезжиренную поверхность внутренней части двери наносится вибропласт Aero, Gold или Silver. Материал необходимо тщательно разгладить и прикатать валиком.

В дверях постоянно присутствует влага и необходимо применение материалов с влагостойким клеевым слоем, а так же для улучшения работы акустики, необходимо звукопоглощение для устранения стоячей волны. В данном случае вторым слоем на вибропласт применяем Акцент Премиум.

Для закрытия технологических отверстий применяем так же вибропласт Aero, Silver или Gold.

В случае установки мощных дверных динамиков, для улучшения жёсткости акустического короба, рекомендуем Vizomat Premium с улучшенной текстурой вибропоглащающей мастики, меньшим весом и большей эластичностью!

Пластиковую карту двери (обшивку) обрабатываем материалом Бипласт или Бипласт Premium. Края дверной карты, в случае её плотного прилегания к двери, рекомендуем обработать Маделином, для устранения скрипов. Не забудьте заменить сломанные клипсы!

Последние пять дней прошли ударно. Насктроил несколько машин, а также завершил инсталл в двух Шкодах — одну для sferz , другую — в рамках подготовки комплекта "атни-Canton". По второй машине есть некоторые недоделки, которые ещё предстоит вылечить, а также впереди обкатка настройки для тиражирования. По звуку ИМХО комплект очень даже вышел! Жду отзыв от владельца.

Дело в том, что частенько на инсталл заезжают машины, в которых владелец уверен, что ШВИ уже сделана и надо просто "колоночки прикрутить". Но по факту оказывается, что всё совсем не так. Я не знаю, откуда берутся такие технологии ШВИ. Это просто фантастика какая-то. Я в своих инсталлах использую один очень простой порядок подготовки дверей, который позволяет добиться максимального результата. О нём и расскажу сейчас.

Когда начинаем готовить дверь к установке с помощью шумо-виброизоляционных материалов самое логичное — начать из самой глубины двери. В этом порядке и двинемся.

Для начала немного теории. Если упрощать, то ШВИ материалы можно условно распределить на три категории:

— Виброизоялционные материалы

— Шумопоглощающие материалы

— Шумоотражающие материалы

К первым относится всё битумное и мастичное. Ко вторым — всяческие пенки, софтвейвы, и прочее-прочее-прочее. Материалы третьего вида используются не так часто. И их не так много. Первое, что приходит на ум — это материал от Комфортмата "Блокатор".

СПЛЭН от стп — вообще непонятный материал. Клей — овно, не тянется, не мнется. Вроде как теплоизолятор неплохой)))

Укладываться эти материалы должны именно в таком порядке, как я описал. Причём, желательно единым прикатанным бутербродом. Но не на все поверхности:) И вот почему.

Что касается изоляции салона автомобиля от внешних шумов и шумо полгощения, двери уже имеют двухкамерную конструкцию и неплохо справляются с задаче шумоизоляции. Надо только им в этом помочь. Поэтому когда речь идёт об обработке дверей ШВИ материалами в первую очередь следует задумываться о том, как в них будет работать динамик.

Некоторые любители автозвука считают, что выполняя акустическую подготовку дверей, мы стремимся сделать из дверей закрытый ящик. На деле это совсем не так. Закрытый ящик из дверей нам никогда не получить. Причиной тому множество факторов: и наличие слдивных отверстий, и щель для бокового стекла, и недостаточная жесткость стенок такого ящика. Гораздо более важная задача — избавить дверь от резонансов и возникающих от них призвуков, вносящих искажения в воспроизводимый динамиком сигнал.

Виброизоляционные материалы увеличивают вес поверхностей, на которые наносятся и уводят частоты резонансов этих поверхностей за пределы рабочего диапазона динамика + понижают добротность резонансов, заставляя их быстрее гаснуть. Причём, мастичные материалы (мягкие) уводят резонанс вниз и снижают добротность, а битумные (жесткие) некоторые резонансы выгоняют ещё и вверх по частоте, если жесткость панели увеличивается (обычно в холодное время года):)

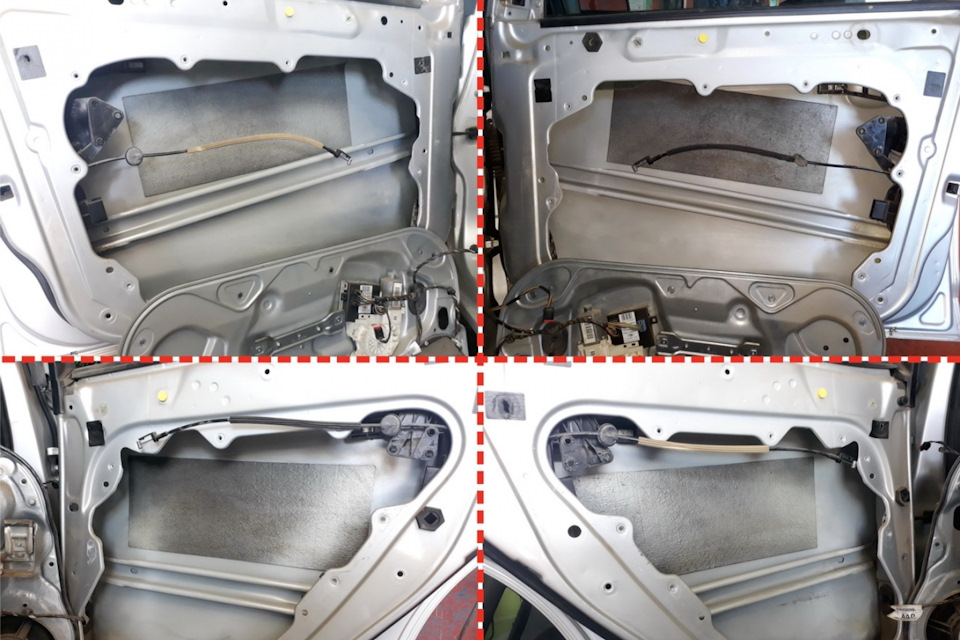

Итак, возвращаемся к порядку укатки дверей. Первое, что делаем — вскрываем дверь и лезем внутрь. Внутри видим штатную виброизоляцию.

Надо её тщательно прощупать и поковырять. Если она держится хорошо и без пузырей — пусть лежит! Но если машина ВАЗ или УАЗ, то иногда вибра отклеивается. Тогда её стоит отковырять

Важная ремарка: любой виброизоляционный материал действительно хорошо работает, только когда он максимально качественно приклеен к виброизолируемой поверхности. Для того, чтобы клеящий слой любой виброизоляции "активировался" и стал работать на полную, его необходимо максимально сильно прижать. Именно для этого и существуют прикаточные ролики. Если используется "мягкая", мастичная виброизоляция, то простой прикатки валиком уже достаточно. Но если добавить к этому процессу фен, то результат будет ещё лучше:)

Вот так выглядит прикатка виброизолцяии:

Кроме того, прикатка позволяет выгнать из-под слоя вибры пузыри воздуха, внутри которых может скапливаться влага, ускоряющая коррозию. Именно поэтому пузырящуюся штатную вибру имеет смысл отодрать.

Следующий этап — не нарезка и наклейка вибры, а тщательная отмывка и обезжирка внутренностей двери. Даже на новых авто там достаточно пыли и вских ошмётков от технологических смазок (замков, стеклоподъёмников)

Если машина старше года, то перед тем как просто тереть обежиркой зачастую имеет смысл отмыть металл двери раствором фейри.

И только после отмывки начинаем нарезать и клеить вибру внутрь двери. Какой материал выбрать? Чем толще и жестче, тем лучше. Тем, кто любит жесть — берите материал типа Комфортмат Dark Extreme PRO (8mm битумная вибра, которая катается только с феном). или аналоги. Можно сделать бутерброд из битумной и мастичной вибры. Сначала битумную, жесткую, потом мастичную, мягкую.

Пока дверь разобрана и есть доступ внутрь, можно добавить ребёр жесткости, распорок, связать торцы дверей с внешним и внутренним металлом. Это всё безусловно улучшает звук. Но делаете это на свой страх и риск и только под вашу ответственность, ибо под вопросом становится безопасность эксплуатации автомобиля.

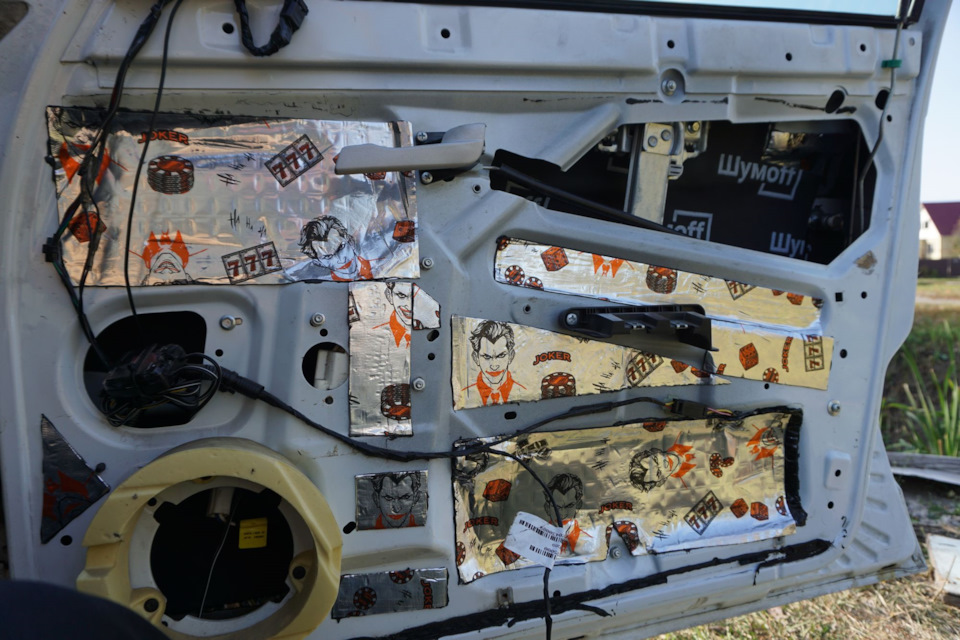

С внутренностями двери закончили, переходим на уровень выше (ближе к салону то есть) — так называемая "филёнка" двери. То есть та поверхность, на которую крепится динамик. Почему-то частенько мастера совершенно на неё забивают. Например, на одной из недавних шкод я увидел вот такую картину:

Никакой вибры и пликлеена только в нескольких местах.

А между прочим, это — самая важная поверхность! Её необходимо проклеивать с максимальным пристрастием. Кстати, эта часть двери может иметь разную конструкцию. Это могут быть просто дырки, закрытые полиэтиленом, как на ВАЗах

могут быть металлические или пластиковые щиты во всю дверь, как на Форд Фокус 2 или Volvo S60

А может быть нечто среднее, как на VAG платформы MQB (см. фото выше)

Исходя из этих задач и собственной конструкции двери мы и подбираем материалы. Например, у VAG платформы MQB вокруг динамика есть рёбра жесткости, а дырка далеко от него и не нужно усиливать жесткость. Достаточно мастичной вибры

А у моего Ситроена была дыра в полдвери и я её слегка закрыл стеклопластиковым щитом

Но можно было обойтись битумной виброй "под фен". Такая конструкция, как сделал я — опять же вопрос безопасности.

А теперь, внимание, очень важная ошибка! На внутреннюю стенку двери (которая ближе к салону) НЕЛЬЗЯ клеить шумоизоляцию. Объясню почему. Дело в том, что если это не СПЛЕН, то шумоизоляция обычно имеет самый крепкий клеевой слой. Кроме того, она максимально эффективна, когда её клеят одним куском. Плюс, за ней не видно рельефа двери. Это очень сильно затрудняет разборку двери в случае необходимости починки её внутренностей (от проблем со стеклоподъёмниками до выправления вмятин по технологии PDR). Поэтому шумку сюда клеить не будем. А куда будем?

Переходим к третьему "слою" — дверная карта. Она же обивка, обшивка двери и т.д. Современные дверные карты из чего только не делают. В основном, конечно, же это звонкий, громкий жесткий пластик. Он собирается из нескольких частей на паяные пластиковые заклепки, которые со временем слегка разбалтываются и увеличивают количество дребезгов и скрипов.

Чтобы устранить это, обшивку имеет смысл разобрать и собрать заново. Только уже не на заклёпки, а на стекольный герметик. Но не все так делают:) Если не жестить, то главной задачей становится максимальная шумо-виброизоляция.

Сначала клеим вибру. И обязательно прикатываем. Чтобы не получилось как в этом случае:

Вот так выглядит прикатанная к обшивке вибра:

Я на обивки всегда беру вибру мастичную, мягкую. Ей намного легче обходить все превратности поверхностей обивок:)

И уже поверх этой вибры наносим шумопоглотитель.

СПЛЕН сюда наносить не стоит. Он очень плохо проминается. У Комфортама есть классный материал — Soft Wave. Легко в нужных местах проминается до нуля. У Шумофф тоже есть такая штука — Герметон называется.

Ну и особое внимание уделяем всем ненужным разъёмам, проводам и снятым клипсам. Ибо частенько всплывают вот такие неприятные мелочи:

В итоге получаем хорошо подготовленную дверь, в которой забасят даже штатные динамики:)

На сегодня на этом всё!

ЗЫ Если нужна настройка или установка — обращайтесь в ЛС, подскажу, к кому;) обратиться

ЗЗЫ Репостя этот пост, вы помогаете своим подписчикам ликбезиться в автозвуке:) Лайкая этот пост вы ласкаете моё ЧСВ))

Распишу процесс на конкретной двери — передняя пассажирская, ибо нет смысла вставлять фотографии по обработке всех дверей.

Лично я использовал 3 вида материала производства Шумофф:

1). Вибропоглощающий материал шумофф, шумoff Joker представляет собой мастику с увеличенной когезионной прочностью, пенетрационными и адгезионными свойствами. Производитель добился высоких показателей за счет добавления в мастичный состав углеродосодержащих компонентов, фиброволокна и ряда других ингредиентов. (Самоклеющийся материал!)

Толщина 2 мм

Размер листа 370х270 мм

Масса 3.1 кг/м²

КМП (коэффициент механических потер) 0.33

Артикул 010005

Уточнение! Вироизоляционные материалы являются герметиком, и при монтаже на чистую подготовленную поверхность выполняют роль антикора, что особенно актуально, при обработке днища автомобиля.

2). Комфорт 6 является звуко-теплоизоляционным материалом на основе вспененной резины черного цвета с водостойким клеевым слоем. Материал низко горючий и не впитывает воду.

Толщина 6 мм

Размер листа 750х1000 мм

Масса 0.6 кг/м²

Артикул 020006

Очень легкий, податливый материал, прекрасно режется ножницами, в отличии от того же StP Сплэн, от легкого прикосновения к клеевой основе не схватывает намертво, а при необходимости позволяет аккуратно отклеить лист и переклеить.

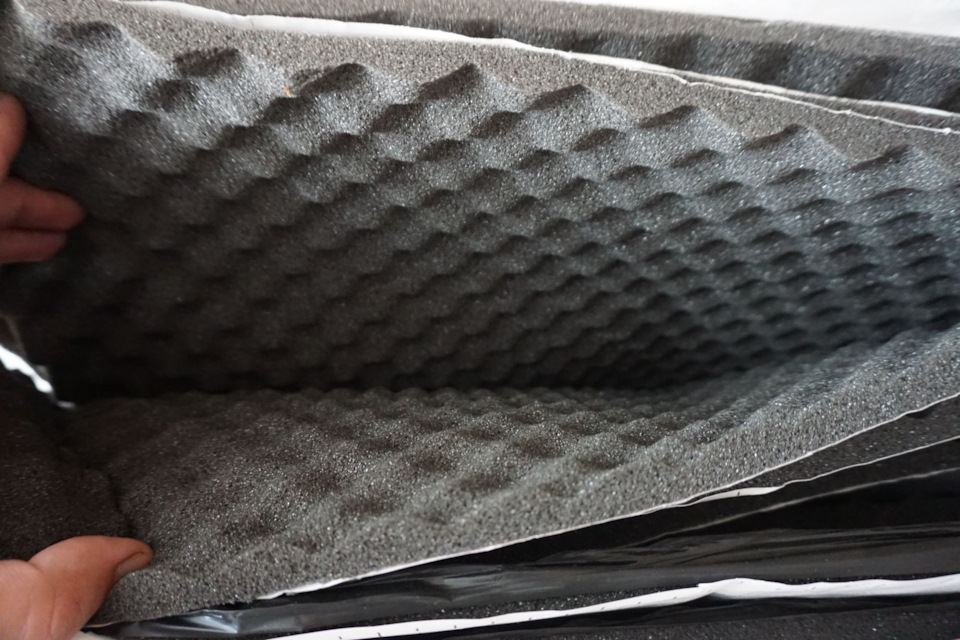

3). Герметон А15 — Материал шумопоглощающий и уплотнительный на основе спец ППУ, рельеф в форме пирамидок.

В 10 раз эффективнее стандартно применяемых поролонов (звукопоглощение в диапазоне частот 1200 — 10000Гц до 95%).

Неогнеопасный.

Толщина 15 мм

Размер листа 750х1000 мм

Масса 0.85 кг/м²

Артикул 030003

Масса преимуществ данного материала, для примера: Материал марки А обладает способностью медленно (в течении 40 минут) восстанавливаться после длительного сжатия. Тем самым обеспечивается легкий монтаж двух поверхностей большой площади между которыми монтируется шумопоглотитель «Герметон» и заполняет свободное пространство.

С материалом Герметон А легко работать — легко режется, легко РВЕТСЯ, принимает любую форму!

Честно говоря, Герметон, один из лучших шумоизоляционных материалов на рынке!

На официальном сайте Шумофф, есть КАЛЬКУЛЯТОР расчета материала для обработки деталей автомобиля (кузов) — разделение идет по КЛАССАМ обработки, а не по классам автомобиля, то есть не учитывается дверь от Приоры, или дверь от Весты, думаю все понимают, что разницы в габаритах очевидна.

НО, материала ушло меньше среднестатистического расчета на сайте.

Кроме того, для работы, В ОБЯЗАТЕЛЬНОМ ПОРЯДКЕ нам потребуется: СТРОИТЕЛЬНЫЙ фен, прикаточный ролик, острый канцелярский нож, ножницы, любой обезжириватель (использовал растворитель 646 — быстро высыхает), перчатки (признаюсь честно, работал без них)

Итак, работа:

— Внутренняя сторона (та, что "уличная") — устранил "старую" звукоизоляцию в виде Сплэна, обезжирил растворителем и проклеил МАКСИМУМ по возможности всю площадь двери ПЕРВЫМ слоем Шумофф Джокер, ушло 5 листов (+/-)! Обязательно прикатывал роликом, где ролик не пролазил подбивал широкой отверткой и прижимал пальцами. (Рекомендую не выбрасывать остатки, обрезки от листа вибры — абсолютно ВСЕ пригодится!)

"Джокер" самоклеющийся материал, ОДНАКО, все же я использовал фен, ибо температура на улице была 19°С.

Для тех, кто любит работать по фен-шую, подобной лентой склеивать стыки звукоизоляции. Приберег для оклейки днища.

Вторым слоем, Комфорт 6, это ЗВУКОИЗОЛЯЦИЯ, то есть данный материал препятствует распространению шумов со стороны "улицы", на одну дверь ушло 0.5 листа (+/-).

— Внешняя сторона (та, что в салон), проклеивал виброизоляцией "Джокер" не по всей площади, как многие делают, а прежде всего закрыл технологические отверстия, И, методом простукивания, находил места "бренчания" металла, и наклеивал виброматериал, до полного устранения "паразитных" звуков.

На внешнюю сторону одной двери ушло 3 листа "Джокер", это усредненный показатель, большинство тратит на эту сторону более материала, чем на внутреннюю!

постучал — наклеил, постучал — наклеил. в итоге полная тишина в ответ на механическое воздействие, точнее глухие звуки, а не звон!

Ну и для тех, кто хочет создать подобие "сабвуфера" в двери, заклеевая обе стороны наглушняк — не забывайте, требуется комплексный подход — "правильная" акустика, "правильные" провода для получения желаемого результата, добавление 20 кг виброизоляции так себе решение.

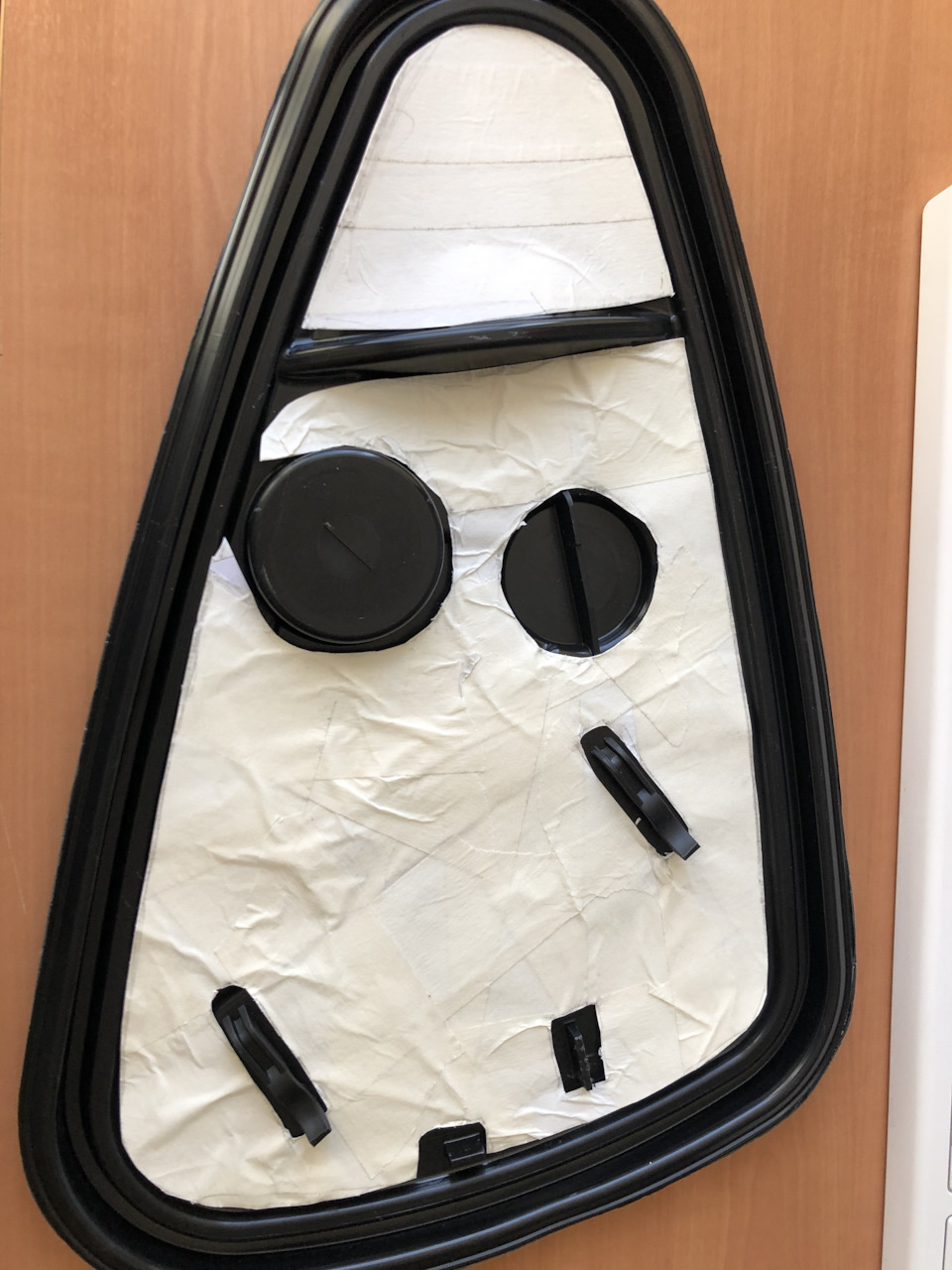

— Дверная обшивка (дверная "карта") — проклейка обшивки одним сплошным листом шумопоглотителя Герметон А15!

В идеале, 1 дверь — 1 лист, но так как материал, как бы, не особо бюджетный, можно рассмотреть вариант 3 двери — 3 листа, а 4-я дверь обработать остатками!

Итого (суммарно) на все двери было потрачено (практически максимальная возможная обработка):

Шумофф Джокер — 34-35 листов (вру, одну дверь не проклеил, так как вероятно будет сниматься и перекрашиваться низ двери, но ее включил в конечный учет)

Комфорт 6 — 3 листа

Герметон А15 — 4 листа

Стоимость не просчитывал, потому что цены отличаются в разных магазинах.

И помните, предпочтительнее купить материала с запасом, чем во время работы недосчитаться парочки листов, ибо далеко не в каждом магазине есть возможность купить отдельным листом тот или иной материал! ( по этой же причине, излишки материала не составляет продать)

Предполагаю, всем любопытно, а есть ли толк? Да, толк определено есть, "паразитные" шумы с улицу снизились, двери потяжелели, ОДНАКО замерить шумометром ДО и ПОСЛЕ пока не могу, из за разобранной задней двери, как только дверь доделается — замеры в обязательном порядке будут произведены, и да, главные не точные дБ, а динамика изменения, в положительную сторону или тот же уровень шумов!

Всем доброго времени суток, наберитесь терпения сегодня я расскажу о такой полезной доработки как Шумо, Вибро и Теплоизоляции (далее ШВИ) салона автомобиля.

Обладатели KIA Spectra знают что шумоизоляция в их автомобиле почти никакая, а в дверях её вовсе нет, поэтому после установки нормальной музыки непременно надо было делать ШВИ. Может у кого то возникнет вопрос: "А зачем она нужна, вроде и так не плохо" На что я вам теперь могу ответить:

Если Вы не притязательный водитель (например ВАЗа) и у вас в салоне установлена кассетная магнитола и две штатные колонки и Вас нисколько не напрягает проникающий в салон шум, то Вам ШВИ совсем не нужна и Вы смело можете пролистать данный пост в своей ленте.

Ну а если Вы, как и я, любите хорошую музыку, комфорт и тишину в салоне, то я Вам рекомендую набраться терпения и дочитать пост до конца. Помимо основного эффекта по снижению шума, можно отметить следующие «плюсы» от проведения шумоизоляции дверей:

— двери закрываются более четко и тихо, за счет увеличения массы

— улучшается качество звучания аудио системы

— улучшается теплоизоляция, а значит зимой салон автомобиля будет дольше остывать и быстрее прогреваться

Минус же один:

— увеличение массы и провисание двери со временем. (Хотя это происходит, в исключительный случаях, когда слишком «увлекаются» виброизоляцией.)

Ещё настоятельно рекомендуется делать ШВИ дверей если у Вас в автомобиле установлен сабвуфер, даже если он не очень большой мощности. В таком случае басы от сабвуфера не будут выходить на ружу через дребезжащие двери и будут намного лучше раскачивать салон. . Эффективность Вашего сабвуфера увеличиваться в разы.

Материала примерно на 4 двери вышло:

4 листа — Битопласт 5 или 10 (300р. лист)

2 листа — Сплена 4 (260р.лист)

5 листов — Бимаст М1 (Silver) или М2 (Golt) 255р. и 450р. соответственно

Весь процесс заключается в послойном приклеивании вибро и шумо изоляционного материала, но для начала необходимо разобрать дверь и снять всю обшивку и колонки.

Первый слой – Виброизоляция.

Двери не так нагружены вибрациями, как, например, моторный щит или туннель пола. Но именно они чаще всего являются местом установки фронтальной акустики, которая вызывает резонансные звуки металла, поэтому на внутреннюю лицевую сторону двери (ту, которая ближе к улице) рекомендую нанести Вибропласт Silver или Gold, с поверхностью оклейки, близкой к 60-75%… !Будьте внимательны! – не закрывайте вентиляционные и дренажные отверстия …

Для начала обязательно обезжириваем все оклеиваемые поверхности и в дальнейшем в процессе работы не забываем повторять эту процедуру.

Отрезаем необходимый кусок Вибропласта, а затем для лучшего контакта с металлом немного прогреваем строительным феном.

Наружную часть двери с внутренней стороны проклеивать всю поверхность нет необходимости, главное охватить большую часть поверхности, а что бы не было пузырей для больших кусков, следует проводить диагональную линию по листу, что бы закрепить лист вибропласта, а затем растирать от нее в стороны, обязательно прогревая строительным феном.

Если же планируется установка мощной звуковой системы, то металл внутренней поверхности двери необходимо закрывать теми же материалами. Все технологические отверстия в том числе. Перед этим, рекомендую, проверить работоспособность всех механизмов замка и стеклоподъемников, провести протяжку креплений и внести смазку. Закрыв отверстия – вы превратите дверь в закрытый бокс (или близко к тому), что положительно скажется на качестве звучания акустики. Из-за слишком большого технического отверстия снизу, рекомендую поперек этого отверстия прикрепить несколько дин реек, что бы виброизоляция не дышала в такт басов, для более мощной акустики вообще нужно закрыть отверстие фанерой, как бы из двери сделать глухую колонку.

Так же могу порекомендовать позаботиться о дальнейшей работе дверных замков, а в частности самих салонных ручках и надеть на тяги резиновый шланг не большого диаметра или как я гофру:

Второй слой – Шумоизоляция.

Делится на два этапа: шумоизоляция самой двери и шумоизоляция дверной обшивки. Для первого этапа используется Сплен 4 (3004). Он хорошо сжимается, что облегчает обратную установку обшивки. Если устанавливается акустика – прямо за ней, на лицевой внутренней поверхности двери наклейте круг Битопласт 10мм или 5мм, размеров на 30-50% больше отверстия под динамик. Цель – поглощать отраженные волны от акустики, дабы они не воздействовали в обратном направлении на диффузор динамика. Сплен постарайтесь наклеить единым листом.

Обшивка двери является не только источником скрипов и вибраций, но и позволяет использовать её в качестве дополнительного акустического щита. Для снижения вибраций, с обратной стороны обшивки на плоские участки наклеиваются кусочки Вибропласта М1. Если обшивка состоит из нескольких частей – используйте Вибропласт в местах соединения и на стыках, тем самым укрепив их.

Затем на всю внутреннюю поверхность обшивки наклеивается Битопласт 5мм. в два слоя или 10мм. в один с нахлестом на края. После обрезки излишков – это не позволит обшивке скрипеть о металл двери.

Ну вот собственно и ВСЁ, все слои ШВИ благополучно приклеены и осталось собрать обшивку двери, необходимое условие при монтаже обшивки на место – её жесткое крепление. Замените пистоны на новые или используйте саморезы, где это возможно.

По аналогии делается ШВИ всех дверей автомобиля.

Пару фотографий водительской двери (без пояснений):

О впечатлениях много писать не буду, все плюсы ШВИ описаны выше…могу сказать только то что двери сейчас закрываются сами с очень приятным звуком, музыка заиграла по новому и сейчас получаю истинное удовлетворение от прослушивания композиций на большой громкости.

P.S. Прошу извинить за столь дотошное описание и небольшой ликбез.

★★★ ★★★ Поздравляю Вас с Великим Днём Победы ★★★ ★★★

Удачных Выходных

Всем большой привет! ;)

Вот и закончил я шумоизоляцию всех четырех дверей.

Как некоторые пишут, что сделали шумку четырех дверей за пол дня, для меня остается загадкой… По потраченному времени на всю эту процедуру, я напишу в конце=)

Итак, с наступлением тепла, было принято решение начинать делать шумку машины, а начать это дело я решил с дверей. Имея в своей комплектации музыку Canton, хотелось получить более приятное звучание этой системы, ну и уменьшить в целом наличие посторонних звуков в машине.

Для шумоизоляции дверей, нам понадобится:

1. StP Aero — 14 листов

2. StP Biplast Premium 15A (armor) — 4 листа

3. Акцент Premium 10мм — 4 листа

4. Заклепки 4,8 на 14 мм — 16 шт.

5. Запасные клипсы в двери VAG 5J0 867 276

6. Хорошее сверло на 3 мм по металлу для высверливание заклепок.

7. 5 бутылок по 0.5 обезжиривателя

Задачи сделать все очень быстро, у меня не стояло. Стояла задача сделать все качественно и аккуратно!

Всю процедуру шумки я начал с дверных карт. Каждый вечер, после работы (пару часов) я приносил по одной дверной карты с гаража, и старался проклеивать все по максимуму. Как снимать дверные карты, описано очень много и подробно — ни чего там сложного нет! Главное использовать в работе пластиковые съемники, чтобы не повредить пластик дверей.

ВАЖНО в передних картах, следует как следует проклеить нишу для хранения зонта — она постоянно издавала дребезжащие звуки.

И так как преследовалось сделать все предельно качественно, были сделаны трафареты на все, что было оклеено, пластиковые вставки в дверях — не исключение.

Для понимания, 1 лист STP Aero веси 900 грамм. и на карту двери уходит 2/3 листа вибры.

Следующим этапом, требовалось максимально проклеить дверные карты StP Biplast Premium 15A (armor). Материал очень эластичный, но клеевой слой просто насмерть приклеивается к рукам или все что на него попадает, практически не прощает ошибок!

В начале вырезал по карте размеры, и уже по месту прорезал все технологические отверстия, требуемые в карте.

На каждую дверь у меня ушло 4-ре вечера после работы (по 2 часа). Без спешки, и нервотрепки=)

При снятии дверных карт, из всех 4-х дверей, я сломал одну клипсу.

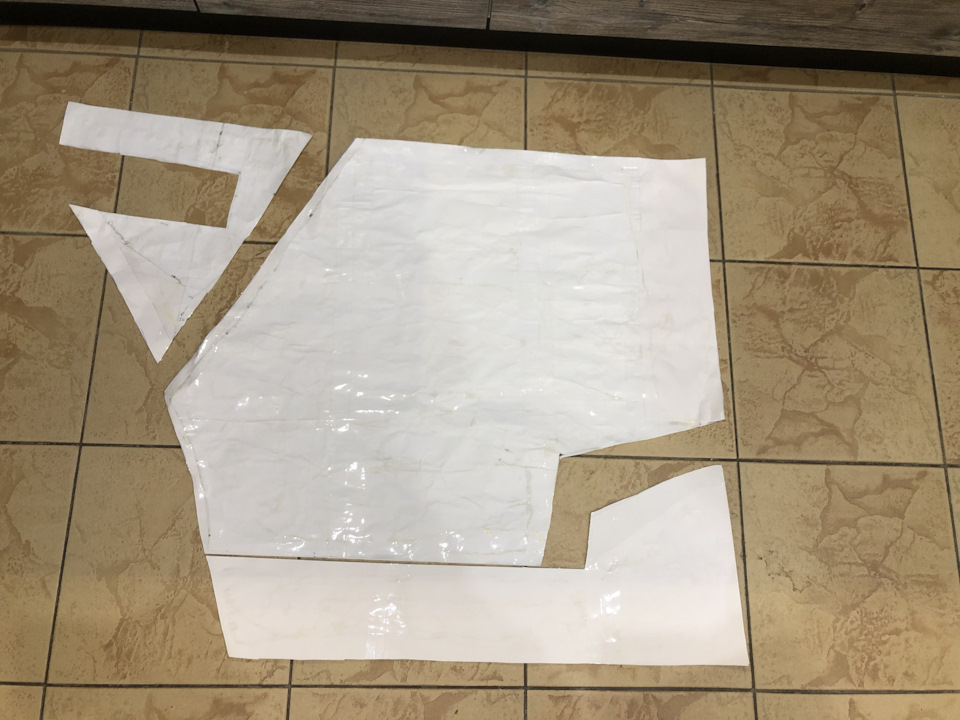

Далее, чтобы не терять время в гараже, на вырезание и подгонку вибры STP Aero и Акцент Premium 10мм были сделаны макеты всех поверхностей, куда будет клеиться шумо и виброизоляция.

Для этого, из склеенных листов бумаги А4 (ватмана у меня нет, использовал что было под рукой) приклеил в внешней стороны двери и начал прорисовывать внутренности дверей, обходя все усилители.

Примерно так выглядело изготовление лекал внутрянки дверей. Значительно упрощает и убыстряет процесс приклеивания и вырезания вибры. Один раз снял с двери размеры, потом просто вырезай по уже готовым размерам. В передних дверях значительно больше ребер жесткости

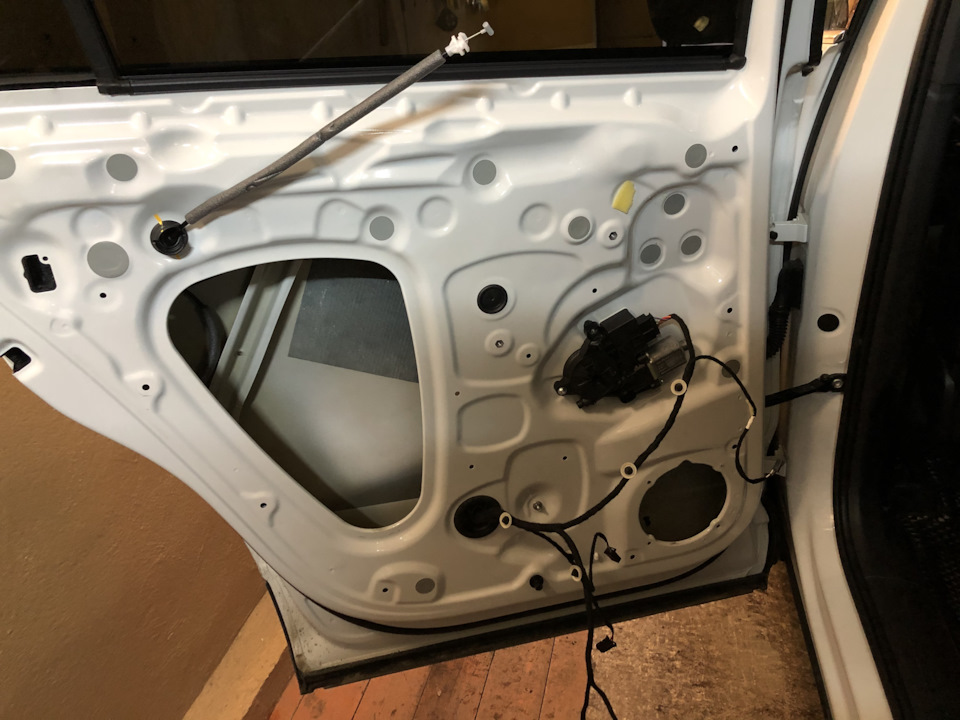

Итак, настали очень теплые выходные, а значит пришло время клеить вибру внутрь дверей.

начинал клеить с задней левой двери.

1. Высверливаем заклепки. Без снятия колонок, подлезть и качественно прокатать всю вибру — невозможно! . Если преследуется цель просто немного утяжелить дверь, для более комфортного закрывания, за колонку можно не лезть, НО у меня была цель, проклеить всю внутрянку двери по максимуму!

2. Все очень тщательно протираем обезжиривателем! у нас внутри даже есть какойто антикор. Советую работать в перчатках и одежде с длинным рукавом — очень много острых краев внутри двери, можно очень сильно исцарапаться.

Далее в дело идет подготовленный трафарет для вырезания. Готовим вибру и Акцент к наклеиванию. Перед наклеиванием STP Aero я клал ее черной стороной на солнце и она отлично нагревалась до нужной температуры для приклеивания.

Вибру клал ТОЛЬКО ЦЕЛЫМИ кусками, ни каких "кусочков" ! Да, процесс не легкий, приходилось снимать бумажный защитный слой прям в двери, иначе вибра намертво могла где-нибудь "по дороге" прилипнуть" и тогда растягивалась или рвалась.

Внутри двери был штатный кусочек вибры, прямоугольной формы. Все оооочень тщательно прокатывал роликом, а в тех местах, куда ролик не пролазил, прокатывал обычной металлической ложкой.

Спешить было совершенно не куда, поэтому все делалось качественно.

Вибра уложена за колонкой. Как там клеют люди не снимая ее, я даже не представляю! Туда физически невозможно добраться и уж тем более что-то качественно наклеить

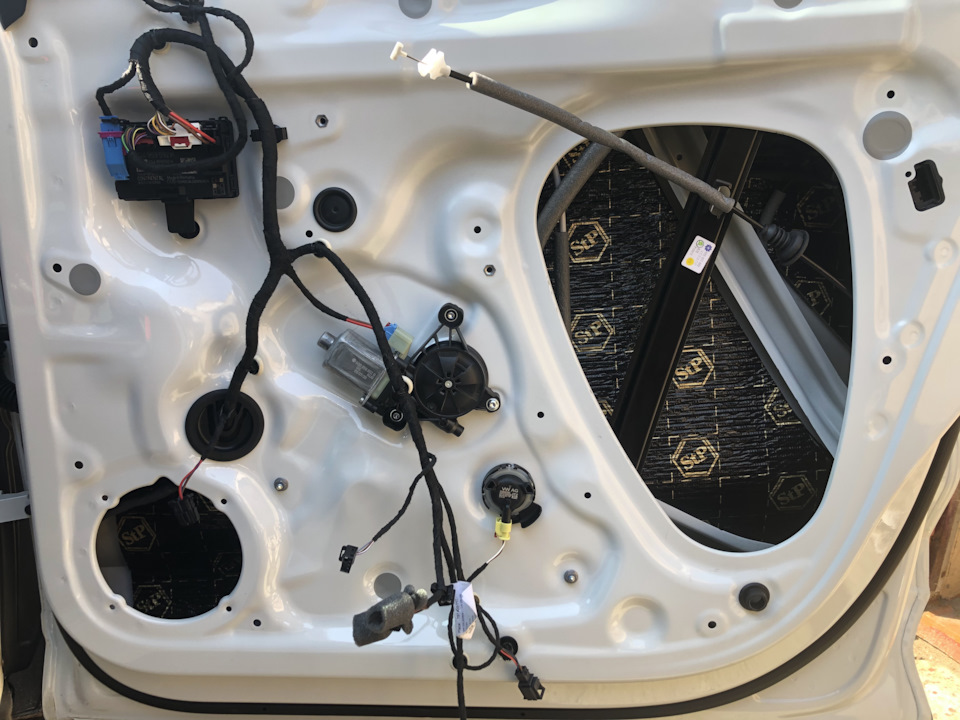

После того как вся внутренняя площадь двери была проклеена STP Aero, следующим слоем стал Акцент Premium 10мм. Вырезал так же по уже имеющимся лекалам, но на 3-5 мм меньше. что бы Акцент четко ложился поверх вибры! И так же клал все целиковым слоем внутрь!

Следом, необходимо было проклеить внешнюю часть двери. Использовал так же STP Aero. Но тут проклеить целиковым куском, задача практически не выполнима.

На одну дверь уходит примерно 3 листа вибры (с учетом проклейки пластиковых карт), и прибавка в весе составляет около 3.5 — 4 кг.

По такой же технологии сделал заднюю правую дверь, получилось уже быстрее, зная уже как лучше делать

Что касается затраченного времени на задние двери, а это: с 8 утра до 14 часов, и с 15 до 19 часов. Как делают быстрее — не понятно.

На следующий день, начал делать передние двери. Думал, что там будет сложнее (так изначально казалось из-за большого количества ребер жесткости и усилителей внутри), но был не прав. Клеить внутри передние двери — легче чем задние.

Ну и в конце, так же проклеил внешнюю часто двери виброй.

Для более надежной фиксации что вибры что Акцента, после каждого слоя оооочень тщательно грел феном. Акцент приклеился просто на веки.

Что касается выбранного материала, то брэнд STP знаю очень давно, и использовал его в работе и прежде — очень доволен.

Далее финишным этапом, это было сборка и подключение всех внутренностей двери, чтобы все работало/светило и открывалось/закрывалось.

Так же обклеил штатный сабвуфер виброй и сверху карпетом, для вида;) внутрь запихнул синтепон, для искуственного создания объема.

На шумоизоляцию дверей в итоге потрачено двое выходных по 10 часов и 4-ре будних дня по 2 часа.

Итог: звук от колонок Canton стал намного интереснее, двери хоть и закрывались хорошо, стали с более глухим звуком, пропали звуки от дороги проходящие через двери.

Следующим этапом, станет шумоизоляция задний арок (напрягает работа подвески. Слышны постоянные отбои при даже не больших ямах), и надеюсь получится зашумить крышу.

Всем спасибо за внимание, и всем удачи!

П.С Если есть желание получить на своей машине подобный результат, пишите в личку;)

Parts

Skoda Kodiaq 2020, engine Diesel 2.0 liter., 150 h. p., AWD drive, Robotic — car audio

Comments 46

Сделано профессионально, ощущение сложилось, что вы раньше делали подобное много раз, на высоком уровне, все продумано.

Благодарю вас за высокую оценку. На самом деле, делаю шумку второй раз. До этого сделал полную шумоизоляцию на предыдущей машине. Спустя время эксплуатации сделал выводы, как нужно было делать а как нет. Кроме того, с зимы очень подробно изучал БЖ и форумы по этому процессу. Везде черпал по немногу идеи. Не нашел только как делать лекало, придумал таким образом.

Очень все грамотно, но кто научил Вас акцент клеить внутрь двери?

Пересмотрел множество отчетов, видео. Производители STP рекомендуют именнотак

Производителю нужно как минимум продавать материал. И производитель рекомендует то, что хочет слышать потребитель.

Производитель заявляет, что этот материал совершенно не впитывает влагу. Это верно, но дело тут не в этом. По внутренней части двери стекает влага и грязь, которая попадает через уплотнители. При этом не только стекает, но и в горизонтальном направлении движется в сторону дренажных отверстий внизу двери. А грязи там предостаточно. Поэтому любой толстый материал будет эту грязь и влагу задерживать. Грязь скапливается, в ней остается влага. Влага начинает проникать везде. Как правильно ниже заметили, рано или поздно из-за влаги акцент отлетает. Это не описать синтетическими видео погружения материала на два дня, неделю в воду — в двери все гораздо агрессивнее и сложнее. Ну и кроме того, вообще сомнительна эффективность акцента в двери. Этот материал должен поверхности непрерывным листом покрывать, в отличие от вибры.

К сожалению, я это понял только пол года назад, когда свои, сделанные некоторыми мастерами несколько лет назад, двери разобрал.

Читайте также: