Схема производства поликарбоната непрерывным методом

Обновлено: 02.05.2024

ПОЛИКАРБОНАТ / POLYCARBONATE / БИСФЕНОЛ А / BISPHENOL A / ФОСГЕН / PHOSGENE / ХИМИКО-ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА / CHEMICAL PROCESS SYSTEM / ПОЛИМЕР / ПОЛИКОНДЕНСАЦИЯ В РАСТВОРЕ / THE POLYMER SOLUTION POLYCONDENSATION / МЕЖФАЗНАЯ ПОЛИКОНДЕНСАЦИЯ / INTERFACIAL POLYCONDENSATION / ПОЛИКОНДЕНСАЦИЯ В РАСПЛАВЕ / MELT POLYCONDENSATION

Аннотация научной статьи по химическим технологиям, автор научной работы — Найденова Надежда Сергеевна, Давидханова Мария Григорьевна

Поликарбонат относится к классу синтетических полимеров линейный полиэфир угольной кислоты и двухатомных фенолов. Образуется из дифенилолпропана и фосгена в присутствии оснований. Сочетание уникальных свойств поликарбоната обусловили его широкое использование в качестве альтернативного материала вместо цветных металлов, сплавов, силикатного стекла и др. Проведен анализ способов получения. Разработаны описательные и графические схемы ХТС производства поликарбоната способом межфазной поликонденсации .

Похожие темы научных работ по химическим технологиям , автор научной работы — Найденова Надежда Сергеевна, Давидханова Мария Григорьевна

Интерпретация кислотно-основных свойств полимерных поверхностей с позиций квантово-химического подхода

Возможные пути переработки компонентов природного газа в полимерную продукцию в условиях инфраструктуры хлор-щелочного производства

STUDY OF CHEMCAL TECHNOLOGY SYSTEM POLYCARBONATE’S PRODUCTION

Polycarbonate is classified as synthetic polymer. It forms from diphenylolpropane and phosgene in the presence of bases. The combination of the unique properties of polycarbonate led to its widespread use as an alternative material instead of non-ferrous metals, alloys, silicate glass. Analysis methods of producing were conducted. Descriptive and graphic schemes CTS production of polycarbonate interfacial polycondensation process were developed.

Текст научной работы на тему «Исследование химико-технологической системы производства поликарбоната»

Н. С. Найденова*, М. Г. Давидханова,

ИССЛЕДОВАНИЕ ХИМИКО-ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРОИЗВОДСТВА ПОЛИКАРБОНАТА

Поликарбонат относится к классу синтетических полимеров - линейный полиэфир угольной кислоты и двухатомных фенолов. Образуется из дифенилолпропана и фосгена в присутствии оснований. Сочетание уникальных свойств поликарбоната обусловили его широкое использование в качестве альтернативного материала вместо цветных металлов, сплавов, силикатного стекла и др. Проведен анализ способов получения. Разработаны описательные и графические схемы ХТС производства поликарбоната способом межфазной поликонденсации.

Ключевые слова: поликарбонат, бисфенол А, фосген, химико-технологическая система, полимер, поликонденсация в растворе, межфазная поликонденсация, поликонденсация в расплаве.

Одна из основных задач химической технологии в настоящее время - это усовершенствование и повышение эффективности энерго-

ресурсосберегающих химико -технологических

процессов получения продуктов широкой сферы применения, в том числе - на основе использования альтернативного сырья и материалов. Для решения такой задачи применяются методы анализа и синтеза ХТС. При синтезе ХТС особое внимание уделяется рассмотрению описательных и графических схем производства.

В качестве объекта исследования нами выбрано производство поликарбоната. Ведь практически не осталось сфер деятельности человека, в которой не «засветился» бы поликарбонат. Он зарекомендовал себя в качестве альтернативы цветным металлам, сплавам, силикатному стеклу и многим другим материалам.

Поликарбонат - относится к классу синтетических полимеров - линейный полиэфир угольной кислоты и двухатомных фенолов. Общая формула (-O-R-O-CO-)n. Они образуются из дифенилолпропана (бисфенола А) и фосгена в присутствии оснований.

Поликарбонаты на основе бисфенола А -аморфный бесцветный полимер; молекулярная масса (20-120)^103 г/моль; обладает хорошими оптическими свойствами. Светопропускание пластин толщиной 3 мм составляет 88%. Температура начала деструкции 310-320 °С. Горит с запахом фенола, пламя коптящее.

Физико - механические свойства поликарбоната на основе бисфенола А зависят от величины молекулярной массы. Для поликарбонатов характерны: высокое разрушающее напряжение при изгибе и прочность при действии ударных нагрузок, стабильность размеров. Поликарбонат обладает невысокой горючестью, биологически инертен, нетоксичен. Изделия из него можно эксплуатировать в интервале температур от минус 100 до плюс 135 °С. Поликарбонат является оптически прозрачным (Кпр до 90%) полимером с высоким уровнем межмолекулярного взаимодействия, обусловленным

наличием в макромолекуле полярных групп. Это подразумевает высокие температуры стеклования (от 141 до 149 °С) и текучести (порядка 220 °С). Кристаллизация поликарбоната при переработке и эксплуатации происходит очень медленно, и материал остается аморфным и прозрачным в течение всего срока эксплуатации. Обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. Поликарбонат легко стерилизуется, устойчив к действию водных растворов солей, кислот и разбавленных щелочей, но набухает и растворяется в большинстве органических растворителей - ароматических и хлорсодержащих углеводородах, диоксане, м-крезоле. Ряд химических соединений оказывают на поликарбонат разрушающее действие: щелочи, амины, альдегиды, кетоны и хлорированные углеводороды.

Поликарбонат имеет отличные диэлектрические свойства, практически независимые от частоты тока, является высокопроницаемым для газов и паров. Для достижения барьерных свойств необходимо нанесение на поверхность специальных покрытий. Поликарбонат сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры.

Перерабатывается литьем под давлением, экструзией, прессованием,

пневмовакуумформированием. Тонкие пленочные материалы и волокна получают методом полива из раствора.

Перечисленные выше свойства поликарбоната обусловили его широкое применение во многих отраслях. Поликарбонат широко используют в машиностроении, в судостроении, в автомобильной промышленности, в пищевой промышленности, медицине, в производстве наружной рекламы.

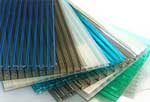

На основе использования современных технологий и различных методов производства

полимерного материала сегодня выпускают разные его виды, среди которых можно особо выделить монолитный и сотовый поликарбонаты. Наиболее часто используется монолитный поликарбонат, несмотря на более высокую стоимость по сравнению с сотовым. Потребитель при выборе учитывает уникальное сочетание свойств монолитного поликарбоната — высокая прозрачность, абсолютная безопасность, защитные функции материала, возможность гнуть даже в холодном состоянии и создание криволинейных светопрозрачных форм.

Пластик поликарбонат получают в результате многостадийного синтеза при участии нескольких ингредиентов. Поликарбонат получают в виде гранул — мелких прозрачных зерен. В таком виде материал легче хранить и транспортировать к месту переработки.

В промышленности поликарбонаты получают тремя методами.

1. Способ поликонденсации в растворе -фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований (пиридина), связывающих соляную кислоту — побочный продукт реакции.

Отличительная особенность - влияние природы растворителя на молекулярную массу и структуру образующегося полимера. Также в данном способе применяются разбавленные растворы компонентов, и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

2. Способ поликонденсации в расплаве -переэтерификация ароматических эфиров угольной кислоты бисфенолами. Позволяет осуществлять реакцию в расплаве при температуре от 150 до 300°С без токсичного фосгена. Недостаток же заключается в том, что выделяется побочный продукт, анизол, мировая потребность в котором ничтожно мала. Из-за этого его просто приходится сжигать. Кроме того, при такой методике увеличиваются расход энергии, затраты на особо чистые реагенты, не дает возможности создавать высокомолекулярный поликарбонат и значительно удорожает сырьё.

3. Способ межфазной поликонденсации (рисунок 1) - фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов.

Рис. 1. Получение поликарбоната способом межфазной поликонденсации

Сравнение всех способов производства поликарбонатов показывает, что наиболее экономичным является способ межфазной поликонденсации.

На сегодняшний день по данной методике производится свыше 80% полимера. К достоинствам методики, позволяющей получать разнообразные виды поликарбоната, в том числе высокой молекулярной массы, относится невысокая, до 25 °С, температура реакции, сравнительно небольшие затраты энергии. Основным недостатком является присутствие в реакции фосгена, обладающего высокой токсичностью. Полученный полимер нуждается в очистке от побочных продуктов и от остатков реагентов, на промывку уходит много воды. Это приводит к большому объему сточных вод. Осаждение полученной массы производится специальным реагентом - ацетоном.

Предлагаемый способ осуществляют при молярном соотношении бисфенола и фосгена 1:1,15 в среде водного раствора NaOH в молярном соотношении NaOH:бисфенол 2,6:2,8 и смеси растворителей метиленхлорид : хлорбензол в соотношении 2:1, концентрации поликарбоната в растворе 10 вес.%, в присутствии регулятора молекулярной массы в количестве от 0,5 до 4,0 вес.% на бисфенол А, в качестве которых могут

использоваться фенол или его производные. Полученный олигокарбонат поступает на поликонденсацию в присутствии катализатора -триэтиламина.

Продукт поликонденсации - раствор поликарбоната - направляется на промывку, затем на азеотропную осушку и выпаривание растворителей.

На основе химической схемы способа межфазной поликонденсации можно предложить следующую операционную схему производства поликарбоната:

1) Подготовка водно-щелочного раствора дифенилолпропана, смещением едкого натра, воды, дифенилолпропана и сульфата натрия.

2) Фильтрация водно-щелочного раствора дифенилолпропана с последующей поликонденсацией совместно с метиленхлоридом и катализатором (соль четвертичного аммониевого основания).

3) Взаимодействие дифенилолпропана с фосгеном при температуре 20—25°С - реакция поликонденсации с отводом теплоты реакции.

4) Охлаждение продуктов реакции - раствора поликарбоната в метиленхлориде.

5) Промывка образовавшегося раствора водой и разбавленной соляной кислотой.

6) Обезвоживание раствора.

7) Осаждение поликарбоната.

8) Фильтрация суспензии поликарбоната, фильтрат - на регенерацию.

9) Сушка и грануляция полимера.

Функциональная схема производства

поликарбоната способом межфазной

поликонденсации состоит из следующих основных стадий, представленных на рисунке 2.

Подготовка водно-щелочного раствора дифенилолпропана

Фильтрация, выделение поликарбоната из

Конденсация паров воды и скопление в сборниках

Добавление ацетона или метанола

Фильтрат на регенерацию

Сушка, выделенного поликарбоната

Рис. 2. Функциональная схема производства поликарбоната.

На основе функциональной схемы, исходя из вышеперечисленных производственных стадий и операций, можно построить структурную схему производства поликарбоната способом межфазной поликонденсации (рис.3). Все химические и физико-

химические превращения, другие преобразования потоков, происходящие в элементах ХТС, и связи между ними должны быть учтены при построении структурной схемы.

Сбор паров воды в сборники

ЫаОН, Н2О ,С15Н1б02

2 катализатор, N2

Фильтрат на регенерацию

10-мерник, 11-фильтр, 12-сушилка, 13-экструдер-гранулятор.

Изделия из поликарбоната приобрели особую популярность и получили широкое распространение благодаря уникальным свойствам материала. Рынок полимерных листов относится к быстро развивающимся. Спрос на листы из поликарбоната к концу 2010 года по сравнению с началом 2004 года увеличился более чем в 5,5 раз. По итогам 2013 года внутреннее потребление поликарбоната в России

составило 97,7 тыс. тонн, что на 5% выше относительно 2012 года. Производство поликарбоната - высокотехнологический процесс, который под силу крупным производителям. Качественный продукт - результат неукоснительного соблюдения технологии и безукоризненной работы системы контроля качества на всех этапах производства.

Найденова Надежда Сергеевна студентка 3 курса факультета Инженерной химии (ФИХ), РХТУ им. Д. И. Менделеева, Россия, Москва

Давидханова Мария Григорьевна к.т.н., доцент кафедры Общей химической технологии, РХТУ им. Д. И. Менделеева, Россия, Москва

STUDY OF CHEMCAL TECHNOLOGY SYSTEM POLYCARBONATE'S PRODUCTION

Polycarbonate is classified as synthetic polymer. It forms from diphenylolpropane and phosgene in the presence of bases. The combination of the unique properties of polycarbonate led to its widespread use as an alternative material instead of non-ferrous metals, alloys, silicate glass. Analysis methods of producing were conducted. Descriptive and graphic schemes CTS production of polycarbonate interfacial polycondensation process were developed.

Key words: polycarbonate, bisphenol A, phosgene, chemical process system, the polymer solution polycondensation, interfacial polycondensation, melt polycondensation.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ПОЛИКАРБОНАТА МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

Области применения пластмасс с каждым годом все увеличиваются. В настоящее время пластические массы широко применяются в автомобильной и авиационной промышленности, судостроении, железнодорожном транспорте, медицине и других отраслях народного хозяйства. Из пластических масс можно производить разнообразные конструкционные, декоративные, тепло- и звукоизоляционные трубы, пленки, изделия электротехнического назначения, детали для радиоэлектроники.

Стимулом для развития производства шин, пластмасс, резинотехнических изделий и других химических материалов является планируемое удвоение производства автомобилей в России за счет реализации режима «промышленной сборки», который предполагает 30-ти процентную локализацию.

Доля пластмассы в среднем составляет 14% общего веса транспортного средства среднего класса. Пластмассы делают автомобиль легче. Вследствие этого больше чем 2,3 млн. т топлива экономятся каждый год только в Западной Европе. Это значит, что выбросы СО2 сокращаются примерно на 9,2 млн. тонн в год. В 2008 году доля пластмасс в автомобиле увеличилась примерно на 18%, что существенно сказывается на сокращении выбросов вредных газов в атмосферу.

Дверные ручки, решетка радиатора, корпус зеркала изготавливаются из пластмасс, способных выдерживать большую нагрузку, например, из полиамида, полибутилентерефталата или сополимеров стирола.

В некоторых машинах на настоящий момент присутствует более 30 кг подобных материалов. Чехлы для сидений делаются с нанесением специальных покрытий, прочных и износостойких. В панели приборов используется полиамид, полиуретан, поликарбонат.

Уже сегодня в каждой машине с завода использованы несколько десятков видов полимерных материалов - и каждый килограмм пластмассы заменяет значительно более тяжелые металлы, помогает экономить горючее. В 2020 году, по мнению специалистов, каждый новый автомобиль будет на одну четверть состоять из полимерных материалов. Неудивительно, что эксперты прогнозируют значительные темпы роста использования полиамида, полиформальдегида и поликарбоната в европейском автомобилестроении.

Поэтому можно сделать вывод, что производство комплектующих деталей из поликарбоната для автомобильной промышленности будет экономически выгодно и целесообразно.

1. Технологическая часть

1.1. Обзор методов переработки.

Поликарбонат перерабатывают всеми известными для термопластов способами, однако, главным образом – экструзией и литьем под давлением при 230-310 °C, а также вакуумформованием. Выбор температуры переработки определяется вязкостью материала, конструкцией изделия и выбранным циклом литья. Давление при литье 100-140 МПа. Литьевую форму подогревают до 90-120 °C. Для предотвращения деструкции при температурах переработки поликарбонат предварительно сушат при 115±5 °C до содержания влаги не более 0,01 %.

1.1.1.Обоснование выбранного метода

Данную деталь можно изготавливать литьем под давлением и прессованием. Однако, литье под давлением - наиболее распространенный и прогрессивный метод переработки пластмасс. Этим способом можно перерабатывать все без отключения термопластичные полимеры. Этот метод позволяет получать изделия сравнительно сложной конфигурации и тонкостенные изделия. Литьем под давлением изготавливают изделия с высокой точностью размеров и высоким классом чистоты поверхности. Литье под давлением - периодический процесс, в котором технологические операции выполняются в определенной последовательности по замкнутому циклу. Поэтому процесс литья под давлением довольно просто автоматизируется. Этот метод позволяет получать изделия при небольших затратах труда и энергии. Литье под давлением также является более высокопроизводительным, по сравнению с прессованием, методом переработки пластмасс.

Исходя из вышеизложенного, получать данное изделие предпочтительнее методом литья под давлением.

1.2. Характеристика сырья.

Поликарбонат – синтетический термопластичный полимер, один из видов сложных полиэфиров угольной кислоты и дигидроксисоединений (линейный полиэфир угольной кислоты и двухатомных фенолов). Образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 °С. Продукт полимеризации полибисфенол-А-карбоната. Твердое прозрачное аморфное вещество. Выпускается в виде прозрачных гранул.

Поликарбонат (ПК) получают поликонденсацией в расплаве при температуре 230±10 0 С. Для уменьшения вероятности протекания побочных реакций (окисление, деструкция, декарбоксилирование и т.д.) процесс проводят сначала в токе инертного газа, а завершают в вакууме, чтобы полнее удалить низкомолекулярные вещества. Высокие температуры ускоряют процесс, способствуют быстрому удалению побочных веществ и низкомолекулярных продуктов. Расплав выдавливают из реактора в виде ленты, которую затем измельчают. Упаковывают ПК в трехслойные мешки с полиэтиленовым вкладышем или в мягкие контейнеры.

Реакция поликонденсации бисфенола-А с фосгеном:

Поликарбонат предназначен для изготовления методом литья под давлением и экструзией различных изделий конструкционного и электроизоляционного назначения, применяемых в машиностроении, радио-свето-электротехнике и прочих отраслях промышленности. Устойчив к воздействию водных растворов минеральных и органических кислот, бензина, спиртов, масел, нестоек к действию хлорсодержащих углеводородов жирного и ароматического ряда, диоксана, метакрезола и тетрагидрофурана.

Массовая доля гранул размером 2-8 мм по длине и ширине, %, не более

Массовая доля золы, %, не более

Массовая доля летучих, %, не более

Показатель текучести расплава, г/10мин

Разброс показателя текучести расплава в пределах партии, %, не более

Показатель текучести при растяжении, МПа, не более

Относительное удлинение при разрыве, %, не более

Тангенс угла диэлектрических потерь при частоте 10 6 Гц, не менее

Диэлектрическая проницаемость при частоте 10 6 Гц, не менее

Электрическая прочность, кВт/м, не более

Гранулы бело-прозрачного цвета

Обычное обозначение поликарбоната на российском рынке – ПК или PC. Высокотермостойкий поликарбонат иногда обозначается как PC-HT.

Условное обозначение российского поликарбоната состоит из обозначения химической природы материала: ПК – поликарбонат; букв Л или Э, указывающих рекомендуемый метод переработки: Л – переработка литьем под давлением, Э – переработка экструзией; обозначения добавок в составе марки: Т – термостабилизатор, С – светостабилизатор, О – краситель; числа, соответствующего максимальному показателю текучести расплава: 7,0 или 12 или 18 или 22; цвета и обозначения нормативного документа, в соответствии с которым произведен поликарбонат.

Основными промышленными способами получения поликарбонатов являются:

фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований, связывающих соляную кислоту — побочный продукт реакции (способ поликонденсации в растворе);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов (способ межфазной поликонденсации);

переэтерификация ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленный растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

Способ переэтерификации обеспечивает получение поликарбонатов повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (250-300 °С ) и при использовании особо чистых компонентов, что значительно удорожает сырье.

Под действием повышенной температуры и влаги в процессе переработки может происходить деструкция полимера заключающаяся в реакции гидролиза, при этом происходит пожелтение полимера.

1.3. Характеристика готовой продукции.

Поликарбонат — бесцветная прозрачная масса с температурой размягчения 180-300°С (в зависимости от метода получения) и молекулярной массой 50000-500000. Характеризуется сравнительно небольшим коэффициентом теплопроводности (0,198 Вт/м·К при 200 ºС и 0,255 Вт/м·К в состоянии расплава), это значение приблизительно такое же, как для полипропилена, но в 2 раза меньше, чем для полиэтилена низкого давления. От коэффициента теплопроводности зависит скорость передачи тепла от стенок пластицирующего цилиндра к полимеру, а также от полимера к стенке формы. Поскольку поликарбонат гигроскопичен, то его необходимо перед переработкой высушивать.

Максимально допустимая температура сушки поликарбоната равна 130 ºС. Для сушки можно использовать сушилки с подвижным и неподвижным слоем, а также вакуум-сушилки. Содержание влаги в перерабатываемом поликарбонате на практике определяет приближенными методами, не требующими специального оборудования и позволяющими установить степень сушки полимера с достаточной точностью.

Имеет высокую теплостойкость - до 153 °С. Термостойкие марки (PC-HT), представляющие собой сополимеры, выдерживают температуру до 160-205°С. Обладает высокой жесткостью в сочетании с очень высокой стойкостью к ударным воздействиям в том числе при повышенной и пониженной температуре. Выдерживает циклические перепады температур от -253 до +100 °С. Базовые марки имеют высокий коэффициент трения. Рекомендуется для точных деталей. Имеет высокую размерную стабильность, незначительное водопоглощение. Нетоксичен. Подвергается стерилизации. Имеет отличные диэлектрические свойства. Допускает пайку контактов. Обладает хорошими оптическими свойствами. Чувствителен к остаточным напряжениям. Детали с высокими остаточными напряжениями легко растрескиваются при действии бензина, масел. Требует хорошей сушки перед переработкой. Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие (среди полимеров не много таких, которые стойко выдерживают контакт с ними). Этими веществами являются щелочи, амины, альдегиды, кетоны и хлорированные углеводороды (метиленхлорид используют для склеивания поликарбоната). Материал частично растворим в ароматических углеводородах и сложных эфирах.

Несмотря на кажущуюся устойчивость поликарбоната к таким химическим соединениям, при повышенных температурах и в напряженном состоянии листового материала (например, изгиб) они будут действовать как трещинообразователи. Это явление повлечет за собой нарушение оптических свойств поликарбоната. Причем максимальное трещинообразование будет наблюдаться в местах наибольших изгибных напряжений.

Еще одной отличительной чертой поликарбоната является высокая проницаемость для газов и паров. Когда требуются барьерные свойства (например, при ламинировании и применении декоративных виниловых пленок средней и большой толщины от 100 до 200 мкм), необходимо на поверхность поликарбоната предварительно нанести специальное покрытие.

Поликарбонат - не имеет аналогов по механическим свойствам среди применяемых в настоящее время полимерных материалов. Он сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры, а критические температуры, при которых этот материал становится хрупким, находятся вне диапазона возможных отрицательных температур эксплуатации.

Характеристики марочного ассортимента (минимальные и максимальные значения для промышленных марок) представлены в табл. 2.

В качестве инженерного пластика поликарбонат приобрел большую известность и популярность. Материал является линейным полиэфиром. В промышленности используется только ароматическая группа данного вещества. На его основе создаются композиции, относящиеся к специальным полимерам. В промышленности технология производства поликарбоната разделена на два основных этапа: синтез мелкозернистого полуфабриката и создание из него листового строительного материала. Обычно их осуществляют на разных предприятиях.

Изготовление исходного сырья

До недавнего времени промышленное изготовление гранул для дальнейшей переработки производилось только методом межфазной поликонденсации. Процесс полимеризации при этом происходит на границе раздела жидкости и газа, то есть двух фаз. Для производства используются двухатомный фенол и угольная кислота (фосген). В реакции также участвуют определенный органический растворитель и пиридин, служащий и катализатором, и акцептором.

К достоинствам данной методики, по которой и сейчас производится свыше 80% полимера, относится невысокая, до 25 ° С, температура реакции и сравнительно небольшие затраты энергии. Кроме того, она позволяет получать разнообразные виды поликарбоната, в том числе высокой молекулярной массы. Основным недостатком является присутствие в реакции фосгена, обладающего высокой токсичностью. Полученный полимер нуждается в очистке от побочных продуктов и от остатков реагентов. Как следствие, на его промывку уходит много воды. Это, в свою очередь, приводит к большому объему сточных вод. Осаждение полученной массы производится специальным реагентом, к примеру, ацетоном.

Более новая технология производства методом переэтерификации позволяет осуществлять реакцию в расплаве при температуре от 250 до 300 ° С. Реакция основана на химическом взаимодействии двух основных ингредиентов: дифенилолпропана и диметилового эфира угольной кислоты. Это позволяет сэкономить на растворителе и обойтись без токсичного фосгена. Недостаток же заключается в том, что выделяется побочный продукт, анизол, мировая потребность в котором ничтожно мала. Из-за этого его просто приходится сжигать. Кроме того, при такой методике увеличиваются расход энергии и затраты на особо чистые реагенты. Наконец, данный способ пока не дает возможности создавать высокомолекулярный поликарбонат.

При необходимости в выделенную и промытую полимерную массу добавляют какой-нибудь краситель. Затем ее сушат, еще теплой пропускают через экструдер для получения крупинок или прутьев, а потом фасуют в многослойные мешки.

Химические реакции, в результате которых получается поликарбонат, являются необратимыми, а синтезированная продукция — нетоксичной.

Поскольку приобрести очень дорогую лицензию на производство гранул могут позволить себе лишь немногие фирмы, большинство предприятий для дальнейшей переработки предпочитает покупать готовое сырье.

Очистка, плавление и экструзия

На предприятии гранулы из мешков перегружают в специальные бункеры, которые называются силосами. Силос имеет дно в виде воронки, через которую происходит отбор сырья. Гранулы поликарбоната попадают на пневмотранспортер, который доставляет их в устройство для очистки — циклон. Циклон работает по принципу центрифуги, отбрасывая в сторону частички пыли. Затем необходимое количество сырья отмеряют в автоматическом дозаторе, после чего гранулы загружаются в камеру для плавления.

Чтобы улучшить качество материала и придать ему необходимые свойства, в плавильную камеру добавляют определенные присадки. Они смогут предотвратить конденсацию влаги на поверхности листа, наделить его свойством отталкивания воды и грязи. Добавление металлической крошки улучшает отражение инфракрасного излучения и позволяет материалу лучше сохранять тепло. Благодаря ей поликарбонат приобретает модный оттенок «металлика». Смесь постоянно перемешивается и постепенно нагревается до 250-290 ° С. Газы, которые при этом выделяются, отводят наружу.

Поскольку даже при такой высокой температуре расплав имеет очень вязкую консистенцию, ровный материал в виде ленты из него удобнее всего формировать путем экструзии, то есть продавливания через особую матрицу — фильеру. Одновременно с этим лента может покрываться тонкой пленкой, защищающей от разрушительного воздействия ультрафиолетового излучения. На завершающем этапе с помощью пресса ленте придают необходимую толщину. При этом происходит окончательное сглаживание неровностей. После этого остается только разрезать ленту на листы необходимого размера.

Экструдер используется для производства поликарбоната различной структуры: как монолитного, так и сотового. Матрица определяет строение получаемого листа. Сотовый пластик представляет собой полый лист, состоящий из нескольких слоев. Технология позволяет доводить их толщину всего до 0,3-0,7 мм. Внутри слои соединяются продольными ребрами жесткости. Профилированный материал изготавливается в виде листов с волною разнообразного профиля. Монолитный пластик отличается особой прочностью: при толщине 12 мм он обладает свойствами пуленепробиваемого стекла.

Технология производства методом литья

Из пластика можно изготавливать не только листовой материал, но и отливать готовые изделия или отдельные детали. Их формируют при помощи литья под давлением, а сосуды — методом выдувного литья. Чтобы создать пленку толщиной всего 125-640 мкм, используется раствор поликарбоната в метиленхлориде. Для этого берут пластик с высокой молекулярной массой.

Перед началом процесса литья под давлением исходный материал высушивают в бункерных сушилках при температуре 110-120 ° С. Преимущество такой обработки состоит в отсутствии повторного впитывания влаги при хранении или транспортировке. Затем материал поступает в нагревательный цилиндр, где его доводят путем нагрева до вязко-текучего состояния.

Особенность производства литых деталей заключается в относительно невысоком, до 150-160 ° С, повышении температуры расплава и разогревании формы до 80-100 ° С. Процесс осуществляется на литьевом автомате. Он разделен на отдельные технологические этапы. Сначала смыкается форма для заливки, потом осуществляется впрыскивание разогретого материала. В форме происходит его уплотнение под давлением 70-150 МПа. Затем поликарбонат выдерживается в форме еще некоторое время, необходимое для остывания. Наконец, форма размыкается, а готовая деталь вынимается.

Следует заметить, что каждому способу производства поликарбонатной продукции должны соответствовать определенные марки пластика — литьевые, экструзионные, экструзионно-литьевые, а также для выдувного литья. В некоторых случаях производится изменение характеристик полимера путем армирования стеклянными или графитовыми волокнами.

Особенности поликарбоната

Поликарбонатом называют целую группу термопластов, имеющую общую формулу и очень обширную сферу использования. За счет того что поликарбонат имеет хорошую ударную вязкость и обладает высокой степенью прочности, этот материал используют при создании различных конструкций в разных промышленных отраслях. При этом, чтобы улучшить механические свойства поликарбоната, композиции из него обычно наполняют стекловолокном.

Поликарбонат широко используется при изготовлении линз, компакт-дисков, а также при строительстве. Из этого материала изготавливают козырьки и навесы, строят заборы, возводят беседки, делают крыши и т. д.

В сравнении со стеклом, поликарбонат как прозрачный материал имеет массу преимуществ.

Сравнивать поликарбонат и стекло не совсем корректно, но и тот и другой материал часто используется в архитектуре и строительстве именно за счет наличия оптических свойств. Даже в случае, если бы стекло могло бы быть таким же прочным, как поликарбонат, оно все равно бы уступало этому материалу, так как имеет намного больший вес. В то же время поликарбонат проигрывает стеклу в твердости, прозрачности, стойкости к агрессивным воздействиям, долговечности. Однако все недостатки с лихвой компенсируются его прочностью, гибкостью и низкой теплопроводностью.

Способы получения поликарбоната и его состав

В настоящее время, поликарбонаты получают 3-мя способами:

- Путем переэтерификации дифенилкарбоната в вакууме с добавлением в состав сложных оснований (например, натрия метилата) с повышением температуры ступенчатого характера. Процесс осуществляется в расплаве по периодическому принципу. Полученный вязкий состав удаляют из реактора, охлаждают и гранулируют. Преимущество этого способа заключается в отсутствии растворителя при производстве, а основной недостаток заключается в том, что полученный состав имеет плохое качество, так как в нем присутствуют остатки катализатора. При таком способе невозможно получить состав, который будет иметь молекулярную массу более 5000.

- Фосгенирование в растворе А-бисфенола в присутствии пиридина при температуре ниже 25° C. В роли растворителя используют состав, содержащий безводные хлорорганические соединения, а в роли регулятора молекулярной массы — состав, содержащий одноатомные фенолы. Преимущество такого метода заключается в том, что все процессы происходят при низких температурах в однородной жидкой фазе, недостаток метода — использование дорогостоящего пиридина.

- Межфазная поликонденсация фосгена с А-бисфенолом, которая происходит в среде органических растворителей и водных щелочей. Достоинства такого метода заключаются в низкой температурной реакции, в использовании лишь одного органического растворителя, в возможности получить высокий молекулярный вес поликарбоната. Недостатки метода — большие расходы воды при промывке полимера, а значит, и большие объемы сточных вод, загрязняющих окружающую среду.

Состав, который содержит поглотитель УФ лучей и поликарбонат стал настоящим изобретением в промышленности. Такой состав стал успешно применяться для изготовления изделий для остекления, создания автобусных остановок, рекламных щитов, стекол автомобилей, перекрытий, гофрированных плит, табличек, защитных экранов, массивных плит, ячеистых плит и ячеистых профилей.

Виды поликарбоната и его свойства

Поликарбонат является сложным линейным полиэфиром фенолов и угольной кислоты, который относят к классу синтетических полимеров. Производители поликарбонатных плит получают материал, который имеет вид инертных и прозрачных гранул. На рынке представлены в основном 2 вида поликарбонатных листов: сотовые и монолитные листы различной толщины. Лист сотового поликарбоната выпускается с толщиной 4, 6, 8, 10 или 16 мм, шириной 2,1 м и длиной 6 или 12 м. Лист монолитного поликарбоната имеет толщину 2, 3, 4, 5, 6, 8, 10, 12 мм, ширину 2,05 м и длину 3,05 м.

Монолитный поликарбонат

Монолитный поликарбонат по внешнему виду напоминает акриловое стекло. По механическим свойствам этот материал не имеет аналогов среди используемых полимерных материалов. Он сочетает в себе прозрачность, хорошую стойкость к ударам и высокую термостойкость. Монолитные листы этого материала некоторые специалисты называют ударопрочным стеклом.

Благодаря своей высокой прочности в сочетании с отличными оптическими свойствами, монолитный поликарбонат используется для защитного остекления (при изготовлении щитов, ограждений и защитных экранов для служб правопорядка, при остеклении промышленных и жилых зданий, строительстве больниц, крытых автостоянок, магазинов, объектов сельскохозяйственного назначения, спортивных сооружений и т. д.). Из этого материала делают каски и защитные очки, используют при остеклении самолетов, автобусов, поездов и катеров.

Поликарбонат применяют при устройстве зимних садов и веранд, монтаже зенитных фонарей, при изготовлении оборудования для освещения, устройстве защитных барьеров от шума на автострадах, при изготовлении знаков и вывесок.

Сотовый поликарбонат

Поликарбонатным сотовым пластиком называют многослойные ударопрочные пластины из поликарбоната. Сотовый поликарбонат, который широко используется в частном строительстве, представляет собой полимер, профилированный в панели, которые имеют несколько слоев и внутренние продольные ребра жесткости. Получают его методом экструзии, при котором происходит плавление гранул, а затем выдавливание полученной массы через специальное устройство, форма которого определяет конструкцию и строение листа.

За последние годы сотовый поликарбонат набрал большую популярность. Изначально этот материал был разработан для создания устойчивых к снеговым нагрузкам и градобитию кровельных конструкций — прозрачных, прочных и вместе с тем легких. Сегодня его используют не только для вертикального и кровельного остекления домов и зданий, а для создания парников, теплиц, зимних садов, витрин, различных декоративных и защитных, профильных и плоских перегородок, а также для создания различных элементов, имеющих внутреннюю подсветку. Правильно подобранный цвет материала и фантазия дизайнеров обеспечат разнообразие декораций создаваемых интерьеров.

Сотовый поликарбонат согласно европейской классификации относят к классу В1 — это трудно воспламеняемые материалы. При его применении в строительных конструкциях соблюдают те же строительные правила и нормы, которые соблюдаются при использовании материалов указанной выше степени возгораемости. Листы поликарбоната обладают высокой стойкостью к перепадам температур от -40 до +120 °С и к негативным воздействиям солнечной радиации.

Иногда материал покрывают специальным неотделимым защитным слоем от ультрафиолетового излучения или слоем, который предотвращает образование капель на внутренней поверхности панели (в этом случае влага распределяется тонким слоем по поверхности листа, тем самым не нарушая светопропускную способность материала). Гарантийный срок службы материала — 10-12 лет.

Помимо этого, специалисты особо выделяют важную черту листового поликарбоната, благодаря которой он получил широкую популярность, — экономичность. Использование двухслойных панелей дает к тому же значительную экономию энергии — до 30% (в сравнении с однослойным стеклом).

Сотовый поликарбонат называют еще ячеистым, структурным и канальным. Все эти названия указывают на пустотелость материала. Он состоит из 2-х и более плоскостей, соединенных поперечными ребрами жесткости, разделяющих полости (соты, каналы, ячейки). Ребра жесткости дополнительно выполняют еще функцию запирания воздуха, благодаря которой резко понижается теплопроводность сотового поликарбоната. Материал толщиной 16 мм может вполне заменить стеклопакет.

Основные свойства поликарбоната

- Как уже говорилось выше, одним из важнейших свойств материала является его очень высокая ударная прочность. Поликарбонат, в отличие от силикатного стекла и других органических стекол, не дает осколков. При достаточно мощном ударе материал может лишь треснуть. Вязкость материала позволяет ему при резких ударах деформироваться. Трещина может появиться лишь при нагрузке, которая превышает его деформационный порог. Крыши из сотового поликарбоната выдерживают град диаметром 20 мм. Материал настолько прочен, что выдерживает даже прямое попадание пули. Существует очень мало материалов, которые по физическим показателям могут сравниться с поликарбонатом. Его смело можно применять для создания прочной кровли у себя дома.

- Поликарбонат очень легок, при одинаковой толщине, он в 16 раз легче силикатного стекла и в 6 раз — акрилового. Следовательно, опорные конструкции для него строятся менее мощные. Однако такая легкость может быть и недостатком: при неграмотном монтаже навеса, он способен улететь от сильного ветра. На самом деле поликарбонатная панель может выдерживать довольно большие снеговые и ветровые нагрузки. Несущую способность материала определяет его толщина.

- Поликарбонат является пожаробезопасным материалом. Критические температуры, при которых он начинает терять свою прочность, находится вне пределов эксплуатационных температур. Материал характеризуется низким коэффициентом горючести. Он не воспламеняется в открытом огне и не способствует распространению пламени. При пожаре он плавится и стекает волокнистыми нитками. Процесс горения при этом не поддерживается, а при плавлении не выделяется токсических веществ.

- Поликарбонат имеет отличные оптические свойства. Его светопроницаемость достигает 93%, однако ячеистая конструкция способна снизить оптические свойства до 85%. Светопроницаемость снижается за счет наличия в конструкции поперечных ребер жесткости. Однако эти же перегородки, отражая свет, компенсируют часть потерянной светопроницаемости и обеспечивают хорошую степень рассеивания. Это свойство делает поликарбонат очень подходящим материалом для строительства теплиц и парников. Благодаря ему в теплицу поступает более мягкий солнечный свет, что очень благотворно влияет на жизнедеятельность тепличных растений.

- Поликарбонат — износостойкий материал. Его внешняя оболочка отфильтровывает ультрафиолетовый спектр солнечных лучей, тем самым продлевая срок службы самого материала. Он не стареет и не теряет первоначальной прочности на протяжении 30 лет.

- Поликарбонат имеет высокий коэффициент поглощения шума и не проводит электричество. Конструкции с ячеистой структурой имеют отличные теплоизоляционные свойства.

Монтаж поликарбоната

Монтаж сотового поликарбоната не вызывает сложностей. Легкость материала и его большие размеры позволяют накрыть им довольно большие площади кровли всего за несколько приемов. Установку листов выполняют одновременно с другими видами работ. Подъем материала на высоту не требует использования специальной техники.

К металлическому или деревянному каркасу листы прикручивают с помощью саморезов, под которые подкладывают широкие металлические шайбы.

Это необходимо делать, чтобы создать сопротивление ветровым нагрузкам. Еще для крепления используют специальные винты для металлочерепицы в комплекте с широкими шайбами. Если возникает необходимость использовать несколько листов поликарбоната, то их монтируют внахлест. Между нижним и верхним листом накладывают слой прозрачного силиконового герметика.

При создании сложных геометрических конструкций материал очень легко можно гнуть. Режут его любым острым инструментом: болгаркой малого размера, электрическим лобзиком, ручной ножовкой. При работе с поликарбонатом для защиты рук нужно обязательно одевать перчатки, так как материал имеет острые края.

Хранение, уход и эксплуатация

Листы поликарбоната, которые обработаны специальным составом для защиты от ультрафиолетового излучения, можно хранить на открытом воздухе, если такой обработки нет, то материал хранят под навесом. Во время эксплуатации листы поликарбоната протирают от загрязнений губкой или мягкой ветошью, смоченной в моющем средстве. Нежелательно при этом использовать средства, в состав которых входят альдегиды, соли, щелочи, изопрапонол, метанол, эфиры и хлор.

Абразивы и острые предметы при уходе так же лучше не использовать: они повреждают защитный слой, который защищает материал от ультрафиолетового излучения, тем самым уменьшая срок его службы. Такой материал, как поликарбонат, нетребователен в уходе: достаточно лишь очищать его по мере загрязнения.

Поликарбонат - относится к классу синтетических полимеров - линейный полиэфир угольной кислоты и двухатомных фенолов. Они образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 0С.

Поликарбонаты — бесцветная прозрачная масса с температурой размягчения 180-300 0С (в зависимости от метода получения) и молекулярной массой 50000-500000. Имеют высокую теплостойкость - до 153 0С. Термостойкие марки (PC-HT), представляющие собой сополимеры, выдерживают температуру до 160-205 0С. Обладает высокой жесткостью в сочетании с очень высокой стойкостью к ударным воздействиям в том числе при повышенной и пониженной температуре. Выдерживает циклические перепады температур от -253 до +100 0С. Базовые марки имеют высокий коэффициент трения. Рекомендуется для точных деталей. Имеет высокую размерную стабильность, незначительное водопоглощение. Нетоксичен. Подвергается стерилизации. Имеет отличные диэлектрические свойства. Допускает пайку контактов. Обладает хорошими оптическими свойствами. Чувствителен к остаточным напряжениям. Детали с высокими остаточными напряжениями легко растрескиваются при действии бензина, масел. Требует хорошей сушки перед переработкой.

Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие (среди полимеров не много таких, которые стойко выдерживают контакт с ними). Этими веществами являются щелочи, амины, альдегиды, кетоны и хлорированные углеводороды (метиленхлорид используют для склеивания поликарбоната). Материал частично растворим в ароматических углеводородах и сложных эфирах.

Несмотря на кажущуюся устойчивость поликарбоната к таким химическим соединениям, при повышенных температурах и в напряженном состоянии листового материала (изгиб, например) они будут действовать как трещинообразователи. Это явление повлечет за собой нарушение оптических свойств поликарбоната. Причем максимальное трещинообразование будет наблюдаться в местах наибольших изгибных напряжений.

Еще одной отличительной чертой поликарбоната является высокая проницаемость для газов и паров. Когда требуются барьерные свойства (например, при ламинировании и применении декоративных виниловых пленок средней и большой толщины от 100 до 200 мкм), необходимо на поверхность поликарбоната предварительно нанести специальное покрытие.

Поликарбонат - не имеет аналогов по механическим свойствам среди применяемых в настоящее время полимерных материалов. Он сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры, а критические температуры, при которых этот материал становится хрупким, находятся вне диапазона возможных отрицательных температур эксплуатации.

Характеристики марочного ассортимента

(минимальные и максимальные значения для промышленных марок)

Наименование показателей (при 23 0С)

ПК термостойкий ПК-НТ

Выдающимся свойством ПК пленки является ее размерная стабильность, она совершенно непригодна в качестве усадочной пленки; нагревание пленки до 150 °С (т.е. выше точки размягчения) в течение 10 мин. дает усадку всего 2%. ПК легко сваривается как импульсным, так и ультразвуковым способами, а также обычной сваркой горячими электродами. Пленку легко формовать в изделия, при этом возможны большие степени вытяжки с хорошим воспроизведением деталей форм. Хорошую печать можно получить разными методами (шелкографии, флексографии, гравировки).

Промышленные способы получения

Основными промышленными способами получения поликарбонатов являются:

фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований, связывающих соляную кислоту — побочный продукт реакции (способ поликонденсации в растворе);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов (способ межфазной поликонденсации);

переэтерификация ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Большинство производителей поликарбоната использует технологию получения полимера с использованием фосгена и бисфенола А. Новые разработки и технологии отошли от использования фосгена.

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленный растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

Способ переэтерификации обеспечивает получение поликарбонатов повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (250-300 0С) и при использовании особо чистых компонентов, что значительно удорожает сырье.

Экономическое сравнение всех способов производства поликарбонатов показывает, что наиболее экономичным является способ межфазной поликонденсации. В этом случае процесс получения поликарбонатов является двухстадийным. На первой стадии образуется олигомерный продукт с концевыми группами хлоругольной кислоты, который на второй стадии участвует в дальнейшей реакции поликонденсации и превращается в полимер.

Большинство фирм — продуцентов поликарбонатов используют свой собственный запатентованный процесс производства (они базируются преимущественно на использовании в качестве исходного сырья либо фосгена, либо бисфенола-А). Новейшие технологии ориентируются на нефосгенный способ выпуска.

Технология переработки

Поликарбонаты перерабатывают всеми методами, используемыми для переработки термопластов, в т. ч. методами холодного формования (штамповкой, прокатом, клепкой, вытяжкой). Температура переработки 513-573 К, вязкость расплава высокая по сравнению с вязкостью расплавов других полимеров. Изделия можно сваривать, склеивать, точить, сверлить, фрезеровать, пилить, резать, шлифовать, полировать, соединять одно с другим заклепками и гвоздями.

Области применения поликарбоната

Перечисленные выше свойства поликарбоната обусловили его широкое применение во многих отраслях взамен цветных металлов, сплавов и силикатного стекла. Благодаря высокой механической прочности, сочетающейся с малым водопоглощением, а также способности изделий из него сохранять стабильные размеры в широком диапазоне рабочих температур, поликарбонат успешно используется для изготовления прецизионных деталей, инструментов, корпусов фотоаппаратов, шаблонов, шестерен, втулок и т. д.

Высокая ударная вязкость в сочетании с теплостойкостью позволяет использовать поликарбонат для изготовления электроустановочных и конструкционных элементов автомобилей, работающих в жестких условиях динамических, механических и тепловых нагрузок.

Хорошие диэлектрические свойства ПК дают возможность изготавливать из него детали электронных аппаратов и цветных телевизоров, каркасы для катушек, клеммные панели, корпуса и крышки батарей, телефонные аппараты, корпуса электро-инструментов, конденсаторов, электроизоляторов, многоконтактные штепсельные разъемы, реле времени, аппаратуру для телесвязи и др.

Хорошие оптические свойства обусловили применение поликарбоната для изготовления светотехнических деталей светофильтров, светорассеивающих колпаков, панелей шахтных светильников, фар машин, дорожной сигнализации, фонарей, телефонных дисков.

Биологическая инертность ПК и возможность подвергать изделия из него стерилизации сделали этот материал незаменимым в медицине для изготовления чашек Петри, фильтров, сосудов для крови, корпусов бормашин, зубных протезов и т. д. Из него можно изготавливать посуду для пищевых продуктов, молочные бутылки, детали машин, перерабатывающие пищевые продукты, трубы для транспортирования фруктовых соков, пива, вина, молока, детали холодильников, стиральных и посудомоечных машин, кофеварок и др.

Поликарбонат широко используют в машиностроении (пневмостаканы, сепараторы, втулки, вкладыши, шестерни и т. д.), в судостроении (судовая трубопроводная аппаратура, клапаны, фильтры и пр.), в автомобильной промыш-ленности (крышки, колпаки, сигнальные лампы и линзы фонарей, защитные решетки, колеса, корпуса задних фар автомобилей и т. д.). Из поликарбоната изготавливают корпуса киносъемочных камер, фотокамер и биноклей. Обшивку и переднюю панель таксофонов выполняют из листового поликарбоната.

Из поликарбонатов изготавливают упаковку для пищи, используемую при повышенных температурах. Перспективные области применения - пакеты, стерилизуемые в автоклавах и упаковки для микроволновых печей, упаковка медицинских изделий. ). Из поликарбоната формуют разогреваемые подносики с готовыми блюдами (упаковка типа “кипяти-в-упаковке”). В обоих случаях используют его высокую теплостойкость.

Структура потребления поликарбонатов

Сферы потребления поликарбонатов

Доля в общем потреблении, %

Применение сотового поликарбоната

За последние годы сотовый поликарбонат получил широкое распространение. Изначально листовой материал необычного сечения (многоперегородчатый) был разработан для устойчивых к градобитию и снеговым нагрузкам кровельных конструкций - прочных, прозрачных и одновременно с этим легких. Благодаря высокой вязкости, ПК можно изгибать в холодном состоянии, руководствуясь такими показателями, как минимально возможный радиус сгибания и требуемая для необходимого изгиба толщина сотового материала.

Уникальные свойства сотового поликарбоната дали возможность выйти далеко за рамки общепринятой области применения.

На сегодняшний день сотовый ПК может служить не только для кровельного и вертикального остекления зданий, парников, зимних садов и витрин, но и для изготовления различного рода защитных и декоративных, плоских и профильных перегородок, а также различных элементов с внутренней подсветкой. Разнообразие декораций интерьеров может быть обеспечено не только фантазией дизайнера, но и правильно подобранным цветом материала. В стандартную производственную программу обычно входят три основные модификации - прозрачный бесцветный, прозрачный дымчато-коричневый («бронза») и молочно-белый («молоко», «опал») поликарбонат. Любой тип освещения (люминесцентные лампы, лампы накаливания и пр.) при удачном расположении источника дает возможность получить нестандартные световые эффекты за счет многократного преломления света во внутренних секциях сотового листа.

В случае использования в световой рекламе молочно-белого ПК, несмотря на неоднородность материала, при некотором навыке и опыте можно добиться равномерной освещенности. При изготовлении световых коробов больших форматов достоинства поликарбоната также окажутся на лицо. Во-первых, лицевую сторону такого короба можно сделать из одного куска, не прибегая к склеиванию или дополнительному профильному креплению освещаемой поверхности (поставляемые габаритные размеры листа - 2,1х6,0 м). Во-вторых, конструкция надежно сохранится даже в результате нанесения ей преднамеренного или случайного ущерба.

Технология сотового поликарбоната появилась за рубежом около 10 лет назад и успела завоевать популярность во всем мире. В России и Украине поликарбонат появился чуть позже -около 7 лет назад и использовался в основном для изготовления рекламных щитов, световых коробов, вывесок, козырьков, объемных букв и др. рекламного оборудования. Например, из поликарбоната изготавливаются рекламные шиты, устанавливаемые над эскалаторами в метро.

Основной вопрос, который задают потребители, это вопрос пожарной и санитарной безопасности используемых материалов. Ведь зачастую тот или иной вид стекла является частью конструкции, находящейся в прямом контакте с людьми, в том числе и детьми, когда вредные для здоровья выделения исключены категорически Поликарбонатные стекла наилучшим образом удовлетворяют перечисленным требованиям. По результатам испытаний, проведенных российскими органами сертификации, ячеистые стекла из ПК являются гигиенически безопасными, то есть не содержат дифенилпропана, формальдегида, а растворители присутствуют в концентрации в 50 раз меньшей предельно допустимой. Тесты проводились дважды: в дистиллированной воде и на предмет выделения в воздух при температуре 20 и 40 градусов. Суммарный показатель токсичности составил в обоих случаях менее единицы. (Приведенные данные равным образом относятся и к компактному или монолитному поликарбонатному стеклу, речь о котором пойдет ниже).

Применение монолитного поликарбоната

Ударостойкий, прозрачный, пожаробезопасный. Поликарбонат является общепризнанным лидером среди антивандальных пластиков. Ударопрочность поликарбоната в 250 раз превышает ударопрочность обычного стекла и почти в 10 раз ударопрочность органического (акрилового) стекла.

В технических характеристиках на листовой поликарбонат напротив слова "ударопрочность" в графе "значение показателя" Вы, скорее всего, обнаружите "не бьется" или "не разрушается". И это действительно так. Именно поэтому поликарбонат используется в качестве защитного антивандального остекления - самолетов, катеров, поездов, общественного транспорта, переходов на МКАД, автобусных остановок и телефонных будок, прозрачных ограждений в зоопарках, остекления в залах ожидания, музеях и т.д.

Из поликарбоната делают борта хоккейных площадок, кабинки подвесных канатных дорог, формуют прозрачные щиты для полицейских и защитные мотоциклетные шлемы. Монолитный поликарбонат широко применяется в качестве светопропускающего покрытия и остекления различных сооружений, для изготовления зенитных фонарей, осветительного оборудования, перегородок.

В производстве наружной рекламы при повышенных требованиях к ударопрочности материала также используется поликарбонат (объемные буквы с внутренней подсветкой, полнообъемные модели рекламируемого изделия, вывески и т.д.). Любые изделия, выполненные из монолитного поликарбоната, будут надежно защищены от любых проявлений вандализма.

Поликарбонату принадлежат и еще три неоспоримые "пальмы первенства": Во-первых - это самый морозостойкий среди пластиков. Он может применяться при температурах до -50 0С без нагрузки и до -40 0С с нагрузкой, в том числе и ударной (что особенно важно). Во-вторых, поликарбонат пожаробезопасен, т.к. это - трудновоспламеняемый самозатухающий материал. И, в-третьих, поликарбонат - самый теплостойкий среди прозрачных пластиков, максимальная температура его эксплуатации +120 0С.

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник

Редакция оплачивает на договорной основе

технические статьи, маркетинговые отчеты, рецептуры, обзоры рынка

и другую отраслевую информацию и права не ее размещение

Приглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов!

Читайте также: