Шахтная печь для обжига кирпича

Обновлено: 18.05.2024

Печь для обжигания глины – это основной прибор гончарного производства и домашней мастерской. Глиняные изделия, прошедшие процесс обжига становятся прочными и приобретают определенный цветовой оттенок.

Но для достижения результата важно выдержать определенный температурный режим и длительность воздействия высокой температуры на материал поделок или посуды. После этого эластичный материал приобретает прочность камня.

Процесс длительный, выбор времени закаливания зависит от толщины стенок изделий, мощности теплового агрегата и других факторов. Перед началом работ по производству такой печи требуется знание нескольких теоретических моментов.

Устройство

Независимо от того, делаете ли вы печь для керамики из бочки или используете промышленный вариант, каждая конструкция выполняется из нескольких, основных частей:

- Наружный корпус агрегата может изготавливаться из нержавеющей стали или старого холодильника. Его главная задача – создание силового каркаса вокруг внутренней топки и жарочного шкафа. Стальные конструкции не конкуренты кирпичным корпусам, которые прослужат долгое время. Для изготовления стального наружного корпуса используем сталь, толщина листа от 2 мм.

- Внутреннего слоя теплоизоляции. Для этого используют шамотный кирпич или другой теплоизоляционный материал, способный выдержать температуру нагрева свыше 2000. От теплоизоляционных качеств этого слоя зависит производительность аппарата и потери тепла.

- Слой теплоизоляции между внутренним слоем и корпусом печи. Используют минеральную, базальтовую вату, перлит. Не рекомендуется использовать листовой асбест. При высокой температуре материал выделяет вредные для человека вещества.

- Камеры для закладки глиняных изделий и нагревательных элементов. Для электропечей используются спирали из нихрома или воздушные Тэны. Эти устройства устанавливаются в пазы, которые выбраны в шамотном кирпиче. Нихромовая проволока – это оптимальный вариант для электропечей. Для газа устанавливаются газовые горелки.

Принцип работы

Печи для обжига керамических изделий, независимо от вида топлива работают по определенной схеме:

- подсушенные на воздухе глиняные изделия помещаются в полость для их укладки. Крупные изделия располагаем внизу и как пирамиду размещаем остальные игрушки или тарелки;

- дверца печи плотно закрывается и постепенно повышается температура в печи. Сначала доводим ее до 150 0 -200 0 ;

- после предварительного 2 часового подогрева деталей температура повышается до 350 0 -400 0 ;

- спустя 2 часа увеличиваем температуру еще на 200 0 и так доводим нагрев до 900 0 ;

- выключаем нагревательные приборы или тушим пламя в печи и оставляем изделия постепенно остывать. Дверца должна быть всегда закрыта, вплоть до извлечения готовой керамики.

Равномерное и постепенное остывание делает керамику прочной и долговечной. После всего этапа обжига можно приступать к нанесению слоя глазури или другой декоративной отделки.

Важно! Используя печь для запекания полимерной глины, мы добиваемся объемности изделий и придания им дополнительной привлекательности. Цветочный букет, прошедший закаливание будет выглядеть как настоящий.

Виды и типы

Такие печи подразделены на несколько групп.

- с высоким уровнем нагрева деталей – рабочая температура 2000 0 ;

- со средним уровнем обогрева – детали нагреваются до 1400 0 ;

- слабомощная печь разогревается до 900 0 ;

- агрегаты для использования в домашних условиях или обжига мелких деталей. В них изделия разогреваются до 500 0 .

- колпаковой формы – применяются на промышленных производствах для серийного выпуска изделий и закаливании объемных керамических деталей;

- трубчатой – обеспечивают равномерный прогрев всего отсека закаливания керамики;

- камерной – подойдет для промышленности, но для кустарного гончарного производства лучше использовать муфельную конструкцию.

Промышленные печи должны изготавливаться только из качественных огнеупорных и жаростойких материалов, с пониженным значением теплопроводности и способных выдержать нахождение в агрессивной среде долгий период.

Газовая печь для обжига керамики с шамотным кирпичом – такая конструкция не пользуется популярностью. Шамот заменен на современные материалы.

Все качества важно учитывать при выборе промышленной печи и разрабатывая конструкцию самодельной.

Дровяная печь для обжига керамики своими руками

Дровяная печь для обжига керамики своими руками – несложная работа. Такие конструкции можно выложить из кирпича или изготовить из старой трубы. Рассмотрим вариант использования стальной 200 литровой бочки. Весь процесс разбит на несколько этапов.

Материалы и инструменты

Предварительно заготавливаем необходимый материал и инструменты:

- шамотный кирпич или другой теплоизоляционный материал для обкладывания внутренней части печи;

- старая 200 л бочка;

- отрезки арматуры для изготовления решетки, на которую укладываем керамику;

- шамотная глина и песок для замешивания раствора;

- строительный уровень;

- мастерок, кирочка и другой инструмент каменщика;

- болгарка с кругами по камню и стали;

- сварочный аппарат и средства защиты;

- огнеупорный старый кирпич для изготовления фундамента.

Только заготовив материал и приготовив весь набор инструмента можно начинать делать печь для обжига глины своими руками из стальной бочки.

Инструкция по изготовлению

Предлагаем посмотреть видео-инструкцию, а ниже пошаговое описание процесса:

До начала работы выбираем место для установки печи и ее эксплуатации:

- Лучше работать на улице, поэтому отсыпаем на выбранном участке слой щебня и песка.

- Выкладываем ровным слоем огнеупорный кирпич. Стараемся положить слой ровно, это важно для нормальной работы оборудования.

При эксплуатации шахтных печей необходимо обеспечить:

— постоянный химический состав известняка и постоянную теплотворную способность топлива;

— заданный гранулометрический состав обжигаемого известняка, а также топлива (при обжиге извести по пересыпному способу);

— постоянное соотношение между размерами кусков топлива и известняка в пересыпных печах;

— равномерное распределение топлива (газа, антрацита) и воздуха в среде обжигаемого материала;

— равномерное распределение известняка по сечению печи;

— непрерывную и равномерную загрузку известняка в в печь и выгрузку извести из печи;

— нормальный, постоянный уровень заполнения шахты печи материалом;

— непрерывное и равномерное отсасывание из печи отходящих газов;

— постоянный уровень расположения зоны обжига по высоте печи;

— хорошую герметизацию печи, не допускающую подсосов холодного воздуха.

Прежде чем приступить к работе на печах, работающих на газовом топливе, как наиболее опасных в эксплуатации, обжигальщик должен проверить с помощью мыльной эмульсии плотность газопровода и арматуры, осмотреть контрольно-измерительные приборы и записать показания их в дежурный журнал. Затем необходимо с помощью тягомера определить разрежение в трубопроводах перед вентиляторами.

Рабочее место у печи, проходы и доступы к газовой аппаратуре должны быть свободными.

До начала обжига необходимо осмотреть ключи для газовых кранов, проверить, есть ли в аптечке медикаменты, исправно ли освещение.

Результаты проверки обжигальщик заносит в журнал.

Запрещается допускать к обслуживанию известеобжигательных печей (особенно работающих на природном газе) рабочих, не сдавших экзамен по правилам техники безопасности.

При обжиге извести в шахтных печах необходимо соблюдать следующие правила техники безопасности:

— систематически следить за состоянием троса на скиповой лебедке и надежностью сцепления троса с вагонеткой;

— проверять исправность металлических ограждений на печи, переходных мостиков, лестниц и площадок;

— контролировать работу вентиляторов, отсасывающих из печи отходящие газы, так как наличие в помещении печи окиси углерода (угарного газа СО) может вызвать отравление.

Запрещается наблюдать за работой печи через смотровые окна, так как из них может выбиваться пламя. В случае необходимости разрешается открывать смотровые окна только при условии снабжения людей защитными средствами (защитные очки, респираторы, рукавицы).

Нельзя очищать приямок скипового подъемника во время его работы, а также поднимать людей по скипу в ковше (скиповой вагонетке) для его ремонта.

Управление работой печи и всеми вспомогательными механизмами должно быть сосредоточено на пульте управления у рабочего места обжигальщика.

Особенно строго следует соблюдать правила техники безопасности при обжиге извести в шахтных печах, работающих на газовом топливе.

Печь, работающая на газовом топливе, должна быть оборудована автоблокировкой, автоматически отключающей газ при внезапном увеличении его давления, внезапной остановке вентилятора (дымососа), аварийном прекращении поступления воды для охлаждения балок, при внезапном отключении электричества.

При отсутствии централизованного управления и блокировки необходимо иметь двустороннюю сигнализацию. Правила пользования сигнализацией должны быть известны всем рабочим известкового цеха. Эти правила должны быть вывешены на видных местах.

При розжиге печи, работающей на газе, после каждой остановки и ремонта необходимо выполнять строго последовательно приведенные ниже операции. Перед розжигом печи обжигальщик должен:

— проверить состояние вентилятора и отрегулировать его работу;

— убедиться, что все газовые вентили от входной задвижки главного ввода газа полностью перекрыты. При этом кран на свечу должен быть открытым (риска на кране должна стоять параллельно газопроводу);

— определить по тягометру, есть ли в печи тяга (разрежение должно быть не менее 30 мм вод. ст.), и провентилировать печь в течение не менее 15 мин.

После этого можно приступить к розжигу печи. Открыв кран перед манометром, обжигальщик должен убедиться в наличии газа. При этом давление газа при открытой задвижке должно быть не ниже 0,4 ат. Затем следует открыть вентиль на свечу коллектора и продуть печь газом в течение 2—3 мин. После этого следует подготовить факел и ввести его поочередно в смотровые окна у горелок (при периферийном способе обжига), открывая при этом газовый кран и воздушную заслонку. Когда газ загорится, следует отрегулировать пламя до полного сгорания газа.

В первую очередь разжигают горелки на верхнем ярусе печи, а потом на нижнем. После розжига кран на свечу закрывают.

Если в период розжига газ горел, а затем потух, обжигальщик должен перекрыть доступ газа к горелкам и начать все сначала: провентилировать печь в течение 10—15 мин и т. д.

Печь, работающую на твердом топливе, разжигают следующим образом. Сначала в нижнюю (конусную) часть шахты печи загружают дрова, сверху дров помещают известняк вместе с топливом (антрацитом). Затем поджигают снизу дрова, и когда антрацит начнет гореть, включают вентилятор (дымосос). Через несколько часов печь входит в режим. С этого момента ведут нормальную загрузку известняка и антрацита и выгрузку готовой извести.

На заводах силикатного кирпича известь обжигают преимущественно в шахтных печах. Эти печи имеют высокий тепловой коэффициент полезного действия, весьма экономичны по расходу топлива, просты в обслуживании, в них возможна полная механизация всех операций (загрузка, выгрузка).

Шахтные печи для обжига извести подразделяются на две основные группы.

К первой группе относятся шахтные пересыпные печи (рис. 24), в которых топливо сгорает в среде известняка. Пересыпные шахтные печи работают только на твердом короткопламенном топливе (антраците, коксе, тощем каменном угле). Топливо и известняк загружают в печь, для чего оба компонента либо предварительно смешивают и загружают в шахту вместе, либо топливо и известняк загружают в печь послойно, чередуя слой известняка и слой топлива. Топливо сгорает в зоне обжига и выделяет тепло, нужное для разложения карбоната кальция. Воздух, необходимый для горения топлива, подают в нижнюю часть печи. Отходящие газы отводят из верхней части шахты печи с помощью вентилятора (дымососа 9). По мере выгрузки из печи продукта обжига — извести весь загруженный в печь материал опускается по шахте сверху вниз.

Вторую группу составляют шахтные печи, работающие на горючем газе, а также печи, снабженные выносными топками.

При работе печей на горючем газе последний вводят непосредственно в шахту печи, в зону обжига, через газовые горелки и газовые влеты. Сгорая, газ создает в зоне обжига необходимую температуру (1100—1200° С). Известняк, двигаясь по шахте сверху вниз, обжигается в зоне высоких температур.

Печи, снабженные выносными топками, характеризуются следующими особенностями. В топках сжигают различное длиннопламенное топливо (бурые угли, торф, дрова) при недостатке воздуха. В результате получается газообразный продукт, так называемый полугаз, нагретый до очень высокой температуры и способный гореть. Полугаз подают в шахту печи, в зону обжига, где он сгорает с выделением дополнительного количества тепла.

В результате температура в зоне обжига повышается в такой мере (до 1100—1200° С) , что карбонат кальция (известняк) разлагается и образуется известь.

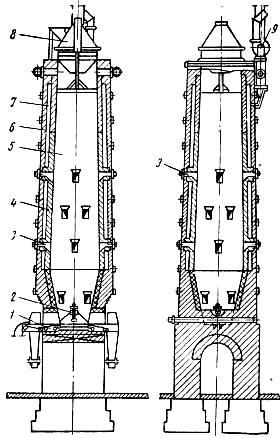

Шахтная печь (см. рис. 24) представляет собой вертикальную шахту 5 высотой от 15 до 20 м. Шахта в горизонтальном сечении может иметь круглую или овальную форму; размеры шахты в наибольшем поперечном сечении (распаре) печи составляют от 1,6 до 3 м. Кладка шахты печи выполнена в два слоя: наружная кладка 6 — из глиняного (красного) кирпича, внутренняя 4 — из огнеупорного (футеровка).

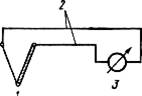

Рис. 24. Пересыпная шахтная печь для обжига известняка:

1 — выгрузочное устройство, 2— дутьевой гребень, 3— смотровые отверстия, 4 — внутренняя шамотная футеровка, 5 — шахта, 6 — наружная кирпичная стена, 7 — кольцевой зазор, заполненный теплоизоляционным материалом, 8 — загрузочное устройство, 9 — вентилятор (дымосос)

Снаружи печь заключена в металлический кожух из листового железа. Свободное пространство 7 между наружной кладкой из глиняного кирпича и кожухом заполняется теплоизоляционным материалом, который может состоять из сухого трепела или молотого шамотного порошка.

В верхней части шахтной печи установлено загрузочное устройство 8, конструкция которого может быть различной.

Отсортированный по фракциям известняк загружают в шахтные печи (каждую фракцию известняка обжигают отдельно) с помощью скипового подъемника, у которого ковш, заполненный известняком и топливом, перемещается по наклонной направляющей на роликах. Ковш по скипу поднимают на верх печи тросом с помощью лебедки. Вверху, у места выгрузки известняка в шахту печи, направляющие изогнуты, в результате чего ковш наклоняется и известняк высыпается в печь. Емкость ковша от 350 до 800 кг. На каждую печь устанавливают отдельный скиповый подъемник.

В шахтных известеобжигательных печах футеровочным материалом служат различные огнеупорные материалы — обычно шамотный кирпич или блоки и хромомагнезитовый кирпич.

Хромомагнезитовые огнеупоры обладают большой химической стойкостью, высокой теплопроводностью и большим коэффициентом термического расширения, поэтому при применении для кладки хромомагнезитового кирпича необходимо оставлять эластичные швы, чтобы тепловое расширение кирпича не вызвало в кладке опасных напряжений.

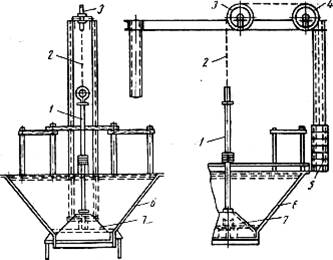

Загрузочные устройства шахтных печей. Загрузочное устройство (рис. 25), применяемое при работе печи на твердом топливе, представляет собой металлическую воронку 6, установленную на шахте печи. Дном воронки служит металлический полый конус 7, подвешенный к штанге 1 и тросу 2 с помощью блоков 3 а 4, конус уравновешен специальным грузом 5. Когда опрокидывается скиповая вагонетка, известняк и топливо падают в воронку на конус, последний опускается вниз и шихта высыпается в шахту печи.

Если печь работает на газовом топливе, то загрузочное устройство состоит из двух конусов — верхнего и нижнего и рабочей камеры (емкости) между конусами. Когда верхний конус открывается, то нижний в это время закрывает выходное отверстие, через которое известняк поступает в шахту, а после того как известняк заполнит рабочую камеру загрузочного устройства, верхний конус закрывает входное отверстие, а нижний опускается под давлением известняка и пропускает его в шахту печи.

Рис. 25. Загрузочное устройство с противовесом:

1— штанга, 2— трос, 3 и 4 — блоки, 5 — уравновешивающий груз противовеса, 6 — металлическая воронка, 7 — полый конус

Для защиты футеровки от резких ударов при загрузке печи известняком в верхней части шахты устанавливают отражатель в виде стального толстого листа.

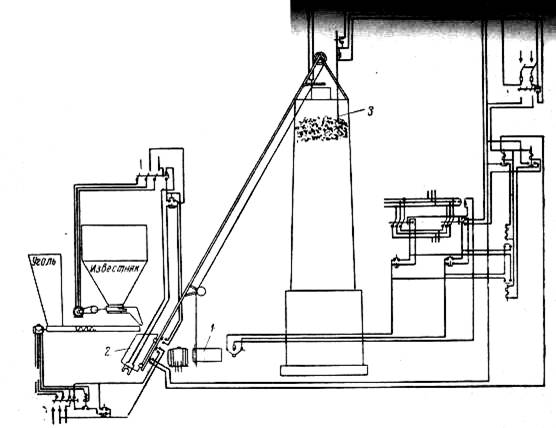

Печи оборудуют автоматическими загрузочными устройствами (рис. 26). Известняк загружается в печь по сигналу указателя уровня 3, установленного в верхней части печи. Указатель уровня представляет собой штангу, пропущенную в печь. Груз, прикрепленный к концу штанги, лежит на известняке, находящемся в печи. По мере опускания известняка штанга с грузом тоже опускается. При понижении уровня известняка до минимально допустимого выступ на штанге замыкает концевой выключатель, в связи с чем включается в действие цепь управления движением скиповой лебедки 1.

Рис. 26. Схема автоматизированной загрузки в печь известняка и топлива: 1— скиповая лебедка, 2— скиповая вагонетка, 3 — указатель уровня загрузки (штанга с грузом)

Скиповая вагонетка 2, наполненная известняком, поднимается по скипу на верх лечи и высыпает известняк в печь. Время высыпания задается с помощью реле времени и концевого выключателя. После того как реле времени сработает, вагонетка опускается вниз, а привод указателя уровня приводится в действие.

Если печь работает на твердом топливе, то уголь подают в вагонетку шнековым питателем из бункера, а количество его регулируют автоматически с помощью реле времени. Известняк дозируют по весу и подают в скиповую вагонетку питателем. Подача известняка в вагонетку прекращается в тот момент, когда набран заданный вес.

Одновременно включается концевой выключатель скиповой лебедки, и вагонетка поднимается наверх. Если в момент загрузки вагонетки известняком указатель уровня материала в шахте печи не достиг предельного нижнего положения, вагонетка скипа заполнится известняком, но подниматься не будет.

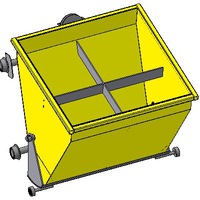

Под печи имеет форму конуса с установленным внизу рассекателем. Рассекатель делит известь на четыре потока, которые через выгрузочные окна (очелки) поступают в выгрузочный механизм.

Для контроля режима обжига известеобжигательные печи снабжают контрольно-измерительной аппаратурой. Правильный выбор контрольно-измерительной аппаратуры и ее эксплуатация, своевременный ремонт и проверка приборов — обязательные условия успешной работы шахтной печи.

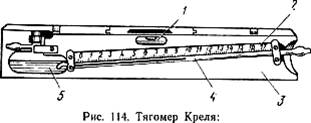

1— уровень, 2 —шкала с делениями, 3— доска, на которой укреплена трубка, 4 — трубка, 5 — сосуд с жидкостью

Для измерения разрежения, создаваемого вентилятором (дымососом) в шахте печи при удалении из нее отходящих газов, применяют тягомеры.

Разрежение в шахтных печах для обжига извести обычно находится в пределах 80—150 мм.

На рис. 114 изображен тягомер Креля с наклонной трубкой 4. Прибор устанавливают строго горизонтально. Положение прибора проверяют с помощью уровня. От правильности установки прибора зависит точность угла наклона к горизонтали измерительной трубки, а следовательно, и точность показаний самого прибора. Шкала 2 имеет деления в мм вод. ст. Рабочей жидкостью в этом приборе обычно служит спирт, реже вода.

Прибор предназначен для контроля давления, если измеряемая среда подведена к сосуду 5, и для измерения разряжения (тяги), если измеряемая среда подведена к измерительной трубке.

Температуру в шахтных печах измеряют с помощью термопар. Измерение температур термопарами основано на использовании термоэлектрических явлений.

Если спаять концы двух металлических проволок, изготовленных из различных металлов, и нагревать спай, то в месте соединения возникает некоторая электродвижущая сила. Подобные системы называются термоэлементами, или термопарами. Вместе с прибором для измерения величины электродвижущей силы (милливольтметром) и соединительными проводами термопара образует термоэлектрический пирометр (рис. 115). Такие пирометры предназначены для измерения температур в пределах 200—1600° С.

При обжиге извести газовым топливом давление газа в системе измеряют с помощью жидкостных манометров.

Жидкостный манометр представляет собой стеклянную трубку, изогнутую в виде буквы U. В трубке находится жидкость, например вода, в обоих коленах она находится на одном уровне.

Если давление на жидкость в одном колене станет выше, чем в другом, то жидкость из этого колена будет вытесняться и уровень в другом колене повысится.

Разность уровней жидкости соответствует давлению, которое оказывает газ на жидкость.

Расход газового топлива при обжиге извести определяют с помощью газового счетчика, который измеряет объем газа, проходящего через нее в единицу времени. Они снабжены счетными механизмами, которые нарастающим итогом суммируют количество проходящего газа.

Внутренняя полость счетчика разделена мембраной с мехами на две части. Газ через впускное отверстие и нижний клапан входит в левую часть прибора.

Рис. 115. Схема термоэлектрического пирометра:

1 — термопара, 2 — соединительные провода, 3 — измерительный прибор

Из правой части газ через верхний клапан поступает дальше в сеть. По мере опорожнения правой части полости и наполнения левой мембрана перемещается вправо и в крайнем правом положении приводит в движение шток с клапанами. Клапаны переключаются, и газ из сети через нижний клапан входит в правую часть полости, а из левой через верхний клапан вытесняется в сеть. Мембрана при этом перемещается влево, клапаны вновь переключаются, и цикл измерения повторяется. Перемещения штока клапанов передаются счетному механизму, который отсчитывает, суммируя, число объемов, прошедшее через прибор.

Манометрическими термометрами измеряют температуру воды в охлаждающих балках при обжиге извести газом.

Манометрические термометры и термометры сопротивления предназначены для измерения температур в пределах от 120 до +500° С. Действие манометрических термометров основано на свойстве различных веществ изменять давление (в замкнутом объеме) при изменении температуры.

Манометрические термометры допускают передачу показаний на сравнительно большие расстояния, так как длина капиллярной трубки прибора может достигать 60 м.

Пользуясь газоанализаторами, определяют химический состав отходящих газов; результаты этих определений служат основанием для того, чтобы установить, полностью ли проходит процесс обжига и горение топлива.

Современную металлообрабатывающую промышленность невозможно представить без процессов термической обработки металлов.

Для этих операций существует разнообразное промышленное оборудование, одной из разновидностей которого, являются печи шахтного типа. Шахтная печь – это устройство, предназначенное для плавки цветного металла, обжига шихты и термической обработки сталей и сплавов

Для чего нужны печи шахтного типа?

Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке.

И их помощью происходит плавка руды и агломерата для получения таких металлов, как никель, свинец, медь и цинк.

В термической обработке металлов все печки подобного типа можно разделить на основные группы, по характеру выполняемых ими задач:

- Шахтные печи для цементации и нитроцементации;

- Карбонитрирования;

- Азотирования;

- Обработки после процессов ХТО в защитной или воздушной среде.

Подобные печи обладают весьма солидной мощностью. Для оптимального применения таких агрегатов нужно с особой тщательностью проводить расчеты материалов, погружаемых в них.

Размер кусков шихты или расплавляемого металла не должен превышать 6 – 12 сантиметров, а в отдельных, особо мощных печах, допускается применять образцы до 24 сантиметров. Главное, сопоставлять мощность установки с размером закладываемых частей шихты.

Устройство шахтной печи

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей, это:

- Блок загрузки материала;

- Блок выгрузки металла;

- Система дымоудаления (дымоход);

- Камера термической обработки (рабочее пространство).

Несколько примеров устройств разных типов шахтных печей:

- В процессе загрузки шихты или металла применяются механизмы конвейерного типа, а также кюбельные и скиповые устройства. Их выбор обусловлен различными моментами, такими, как тип загружаемого материала и условиями, в которых шахтная печь эксплуатируется. Самым универсальным вариантом является механизм скипового типа, в нем используется реверсный ковш и лебедка.

- Конструкция устройства для выгрузки готовой продукции состоит из нескольких блоков, основной ее частью является промежуточная накопительная емкость, которая, дозировано, подает и герметизирует продуцируемый материал.

- Система удаления выработанных газов состоит из нескольких патрубков, расположенных сзади шахтной термической установки. У современных моделей эта система довольна сложная, снабжена автоматикой и рядом фильтрующих элементов.

- Основная камера, в которой происходят процессы сгорания сырья и плавки (либо термической обработки) материала, имеет внешние органы управления. Оператор, обслуживающий подобное устройство, с их помощью задает нужные температурные режимы, согласно технологическим картам.

- Изнутри шахтная печь обычно футеруется, то есть обкладывается специальными огнеустойчивыми минералами или блоками из кирпичей. Лучшие огнеупорные материалы для шахтных печей – это шамотный кирпич, огнеупорное волокно и корунд.

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.

Принцип работы

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку. Более наглядно этот процесс изображен на схеме:

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

Проблемы шахтных печей в цветной металлургии состоят в применении особых видов шихты, а также дорогого и труднодоступного кокса. Сейчас такие процессы проводят с использованием газа и антрацитного угля, что значительно снижает себестоимость получения цветных металлов.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Проходя через стадии нагревания, с последующей обработкой в специальных средах с присутствием определенных газов, металлические поверхности приобретают, требуемые по технологическим условиям, свойства. К примеру, это процессы цементации или азотирования. Для них применяются специальные жаропрочные реторты.

Виды и подвиды

Существует несколько критериев, по которым можно классифицировать шахтные печи. Один из них уже был озвучен – по назначению они подразделяются на печи для цветной металлургии, а также для обработки сталей:

- закалочные,

- азотирующие,

- нормализационные.

Существуют еще лабораторные шахтные печки, аппараты для обжига кирпича и извести, они также нашли свое место и достойное распространение в промышленности.

Высота подобных агрегатов варьируется от 50 сантиметров до 30 метров, их можно разделить на малые (до трех метров глубиной) и большие (свыше трех метров). По температурному режиму шахтные печки делятся на низкоотпускные (с температурой до 300 градусов) и высокоотпускные (с температурой от 400 до 900 – 1200 градусов).

По рабочей нагревательной атмосфере шахтные печки бывают следующих видов:

- работающие с атмосферой окисления,

- работающие с защитной атмосферой,

- работающие с вакуумом.

Как правильно выбрать?

Печь шахтного типа выбирается, исходя из нужд покупателя. Если печка требуется для нанесения покрытий на металлические изделия, то следует выбирать высокотемпературную печь с атмосферой защитных газов.

В случае, когда нужно обогащать руду и выплавлять цветные металлы, печь подбирается, исходя из температуры их плавления. Габариты подбираются по возможным объемам производства, а также по размерам, максимально предполагаемых к обработке в этом устройстве, деталей и заготовок.

Производители

Основные производители печей шахтного типа, представленные на российском рынке – это компании из России:

- ЗАО «Накал»,

- НПО «Теплоконструкция»,

- ОАО «Сибэлектротерм»,

- ООО «Интерлаб»,

- ООО «Индуктор КА»,

- Linyi Jinyong Kiln Co,

- Henan Zhengzhou Mining Machinery Co,

- Henan Hongke Heavy Machinery Co.

Сколько стоит?

Цена на шахтные печи может колебаться в значительном диапазоне, в зависимости от многих параметров и их особенностей, которые были приведены в этой статье. Ниже представлено несколько моделей печей с краткими характеристиками и ценами на них:

- Серия агрегатов для цементации металлов СШЦМ, максимальная рабочая температура – 1000 градусов Цельсия, мощность 35 – 95 кВт, диаметры камеры от 600 до 2600 миллиметров. Цены на такие печи колеблются в районе нескольких сотен тысяч рублей и обговариваются индивидуально при заказе. Производятся в Украине фирмой Бортек.

- Печка закалочная с гидроприводом ПШЗ 15.30/12, цена ее составит 930000 рублей. Используется для нагрева легированных сталей для закалки, а также обжига изделий, максимальная рабочая температура – 1200 градусов Цельсия.

- Шахтные печи SC с принудительной циркуляцией атмосферы, изделия чешской компании LAC. Внутренний объем изделий колеблется от 500 до 1500 литров, мощность 50 – 120 кВт, размеры внутренней камеры от 800 до 1300 миллиметров. Работает от сети 400 вольт. Стоимость таких печей составляет более 1 миллиона рублей.

- Шахтные печи серии СШО, максимальная температура нагрева в них равна 800 – 1250 градусов Цельсия (в зависимости от модели), габариты рабочих камер составляют от 800 до 1500 миллиметров. Эти отпускные электропечи сопротивления используются для термической обработки металлов и сплавов в окислительной среде. Цена составляет 970000 рублей. Выпускаются в России научно-производственным объединением «Теплоконструкция».

Вывод

Печи шахтного типа нашли широкое применение в современной металлообрабатывающей промышленности. В цветной металлургии они применяются для выплавки некоторых металлов из руды. В обработке стали шахтные печки используются для создания специальных покрытий на готовой продукции.

Рынок предлагает большой выбор подобных изделий. Они сложны в конструкции, дороги и объемны. Печи шахтного типа своими руками изготовить можно, но вряд ли получится добиться соблюдения всех технологических режимов, так как шахтная печка – это сложная термическая и газовая система.

Читайте также: