Сдб добавка в бетон

Обновлено: 24.04.2024

На сегодняшний день существует много различных добавок в бетон, но самыми популярными, наиболее перспективными и распространенными являются добавки про которые мы вам расскажем в этой статье.

Мылонафт

Мылонафт — так называется популярная пластифицирующая добавка в бетон, она состоит из смешанных натриевых солей являющихся нерастворимыми в воде различных органических кислот. Мылонафт повышает однородность бетонной смеси, что обеспечивает, обеспечивая снижение трения отдельных зерен. Так же эта добавка в бетон обеспечивает вовлекание воздуха. Обычно добавки в бетон производятся и поставляются в виде однородной смеси, типа пасты. Количество добавок которые вводят в бетонную смесь обычно составляет от 0.05 и до 0.15% от сухого веса цемента, нельзя превышать указанные значения содержания добавки, иначе при использовании большего количества добавки будет снижаться прочность бетона на сжатие.

Добавка в бетон Мылонафт обеспечивает повышение водонепроницаемости бетона на 2 марки, морозостойкость повышается в 2 раза, так же повышается устойчивость к появлению трещин и лучшая защита от воздействия различных растворов минеральных солей.

Сульфитно-дрожжевая бражка СДБ

СДБ — это специальная (химическая) пластифицирующая добавка в бетон. Производится с помощью переработки кальциевых солей. Данная добавка обеспечивает повышенную подвижность бетонной смеси, вовлечение воздуха и помогает снизить слипание цемента. В качестве готового продукта, добавки в бетон СДБ поставляются как правило в виде жидких или твердых концентратов. Количество добавки, которое необходимо использовать составляет чуть большем чем при использовании Мылонафта и составляет порядка 0.15 — 0.3% Сульфитно-дрозжевой бражки.

Использование данной добавки в бетон позволяет улучшить морозостойкость бетона в 2 раза, повысить прочность бетона на 7-10%, водонепроницаемость повышается примерно на 1 марку, так же увеличивается надежность к появлению трещин и устойчивость при воздействии различных минеральных солей. СДБ добавка позволяет получить максимальный эффект от ее использования, если вводить в бетонный камень с высокоалюминантным и быстротвердеющими портландцементами.

Кремнийорганическая жидкость ГКЖ-94

Кремнийорганическая жидкость — специальная добавка, которая является гидрофобозирующим и газообразующим компонентом. Получает ее путем гидролиза этилгидросилоксана. При использовании данной добавки, в результате взаимодействия цемента и данной жидкости, выделяется водород, и образуется большое количество равномерно распределенных по всему объему замкнутых пор. Добавка влияет и оказывает гидрофобозирующее действие на бетон. Кремнийорганическая жидкость так же увеличивает продолжительность твердения бетона, особенно на начальных стадиях. Чаще всего можно увидеть данную добавку или в виде 100% жидкости или в виде 50 % эмульсии. Жидкость добавляется в бетонную смесь в количестве 0.03 -0.08%.

Смотрите так же:

Добавка обеспечивает увеличение водонепроницаемости бетона на 2 марки, морозостойкость бетона увеличивается в 3-4 раза, увеличивается устойчивость при циклическом воздействии влаги с последующей сушкой, а так же лучше противостоит воздействию минеральных солей и растяжению.

Общие сведения. Добавки вводят в состав вяжущих В процессе приготовления растворов и бетонов с целью изменения некоторых их физико-химических свойств

Количество вводимых добавок устанавливают по имеющимся указаниям или на основании лабораторных испытаний.

Добавки к вяжущим веществам в бетонах делят по назначению:

на активные минеральные, повышающие стойкость вяжущих в водной среде;

тонкомолотые наполнители, уменьшающие расход Цемента;

ускоряющие или замедляющие схватывание и твердение цемента;

поверхностно-активные, повышающие длительность хранения цементов, уменьшающие водопотребность цемента и расход его для бетонов и растворов, а также повышающие водонепроницаемость и морозостойкость бетонов и растворов.

Добавки, ускоряющие твердение. Ускорителями твердения цементов являются водные растворы хлористых солей (хлористого кальция и др.). При твердении бетона в обычных условиях можно вводить хлористого кальция (считая на безводную соль) 0,5. 2 % массы цемента. В неармированных бетонах количество хлористого кальция может быть повышено до 3 %.

Добавки противоморозные. Эти добавки снижают температуру замерзания воды в Сетоне; их применяют при зимнем бетонировании

Поверхностно-активные добавки (пластификаторы). Пластифицирующие добавки резко улучшают структуру (строение) цементного теста и увеличивают подвижность свежеприготовленного раствора или бетонной смеси. Введение пластифицирующих добавок в раствор и бетонную смесь позволяет уменьшить количество воды для достижения заданной подвижности и повышает их прочность, плотность и морозостойкость.

Наиболее часто применяют твердые и жидкие концентраты сульфитно-дрожжевой бражки (СДБ). Концентраты СДБ поступают на строительство в жидком и твердом виде.

Жидкий концентрат СДБ —густая жидкость темно-коричневого цвета, содержащая не менее 50 % сухого вещества; твердый концентрат СДБ — тем« но-коричневая масса с содержанием 75. 80 % сухого вещества.

В последние годы начато применение суперпластификаторов (С-3, 10-3, МЛС и др.), сильно повышающиж подвижность бетонной смеси и позволяющих применять безвибрационную ее укладку.

Комплексные добавки. Смесь добавок-ускорителей и пластификаторов позволяет улучшить свойства бетонной смеси и бетона без снижения интенсивности твердения бетона. В практике обычно применяют хлористый кальций в сочетании с СДБ. Добавка хлористого кальция способствует развитию коррозии арматуры, поэтому целесообразно применять ее в сочетании с нитритом натрия, являющимся ингибитором, т. е. веществом, предохраняющим арматуру от коррозии. Обе добавки вводят примерно в равных количествах.

Пластификатор повышенной эффективности на основе СДБ

Пластификаторы повышенной эффективности (ППЭ), приготовляемые на основе СДБ, представляют собой отходы целлюлозно-бумажной промышленности.

Обычно добавку СДБ вводят в бетоны не более 0,25% массы цемента. Повышение количества добавки до 0,5—0,6% не рекомендуется, так как в этом случае в ней увеличивается содержание редуцирующих веществ, препятствующих схватыванию и твердению бетона, а также понижающих прочность бетона в проектные сроки. По требованиям ОСТ 8179-74 допускается содержание редуцирующих веществ в СДБ до 12%.

Для приготовления пластификатора повышенной эффективности на основе СДБ разработаны разные технологии. ЦНИИЭПсельстроем предложена модификация СДБ (формальдегидом; Харьковским ДСК-1 — модификация лигносульфонатов с помощью механохимических процессов (водный раствор СДБ перемешивается с добавкой каустиче- ческой соды); Оргтехстроем Калининградстроя — метод разделения дигносульфонатов от сопутствующих компонентов (способ Говарда) с последующим их переводом в натриевое основание.

Сырьем для производства ППЭ является СДБ с химическими реагентами — известью и содой (Na2C03); НИЛ ФХММ и ТП разработана технология с применением смесителей принудительного действия или шаровой мельницы при перемешивании водного раствора СДБ в смеси с цементом. Оптимальное время обработки смеси —180 мин. Лабораторией Оргтехстроя (Вильнюс) Минстроя ЛитССР предложена технология адсорбирования, сущность которой заключается в адсорбировании замедляющих твердение бетона смолистых редуцирующих веществ из водного раствора СДБ. Оно производится перемешиванием в обычной бетономешалке или растворомешалке 10%- ного водного раствора СДБ с двухкратной добавкой цемента по 50 кг на 1 м3 водного раствора, двухкратным 2-часовым перемешиванием и двухкратным 4-часовым отстоем, т. е. общим Циклом 2+4+2 + 4=12 ч.

Все предложенные ранее технологии приготовления ППЭ являются трудоемкими и малопроизводительными. Это препятствует внедрению в производство и Широкому применению весьма эффективной пластифицирующей добавки в бетоны.

Нами была предложена, освоена и внедрена в производство более упрощенная высокопроизводительная технология приготовления ППЭ на основе СДБ путем адсорбирования 10%-ного водного раствора цементом.

Для приготовления ППЭ на строительстве применяли пропеллерную мешалку СМ-489А объемом 8 м3 Могилевского завода строительных машин.

Благодаря интенсивному перемешиванию при скорости вращения 160 об/мин и восьмигранной форме мешалки, дающей дополнительное барботирование раствора СДБ о ее стенки, резко возрос объем изготовляемых ППЭ. Время перемешивания водного раствора в пропеллерной мешалке сократилось в 8 раз, а время отстоя — в 2 раза по сравнению с рекомендованной Оргтехстроем (Вильнюс) технологией. Учитывая больший объем пропеллерной мешалки и меньшее время перемешивания, объем полученного пластификатора с однократной загрузкой адсорбента возрос более чем в 50 раз.

При цикле загрузки, перемешивания и выгрузки готового ППЭ 45 мин в смену можно приготовить 10 замесов, или 60 м3 ППЭ, в отдельно смонтиоо- ванных отстойниках. При среднем расходе ППЭ 20 л/м3 можно получить 3000 м3 бетона. На строительстве обавки СДБ с 0,15 до 0,6% призехо к снижению прочности бетона на п:гт- ландцементе завода Пунане-Кунда. С добавкой ППЭ его прочность значительно выше при О. К.=21 см.

Приведенные в табл. 4 данные подтверждают, что при изготовлении железобетонных изделий с термообработкой добавку ППЭ можно применять только в комплексе с добавкой уск-тти- телей твердения бетона.

С начала применения ППЭ (с февраля 1981 г. по октябрь 1982 г.) на строительстве было приготовлено и уложено в монолитные конструкции 99 400 м3 бетона. Это позволило сократить расход цемента на 4570 т по сравнению с установленными ранее нормами расхода цемента.

Снижение расхода цемента по сравнению с ранее применяемыми составами с синтетической полимерной добавкой (СПД) показано в табл. 1. ППЭ применяется на строительстве без какого-либо ограничения при укладке бетона в зимних условиях с противоморозными добавками. При изготовлении железобетонных изделий с термообработкой применение ППЭ приводит к резкому снижению прочности бетона. Эту добавку можно применять только в комплексе с ускорителями твердения бетона.

В условиях нашего строитетьства применяются среднеалюминатные порт- ландцементы .марки М400 Пикалевского завода (Ленинградская обл.) и завода Пунане-Кунда (ЭССР), мытый гранитный щебень марки 1200, песок местного карьера с .1/1:р = 2,1—2,3 и содержанием пылевидно-глинистых частиц 0,3—1%.

Пластификатор каждого приготовленного замеса проверяется на содержание смолистых редуцирующих веществ с применением эбулностата. Содержание ре- дуцирующих веществ колеблется от 0,5 до 3% при допустимых 5—7% согласно рекомендации НИИЖБ. Содержание зольных остатков в ППЭ составляет 20—30% вместо допустимых 25—30%, а содержание сухих веществ — 11—15% вместо 10% (согласно рекомендации НИЛ ФХММ и ТП). Контроль качества приготовляемого ППЭ значительно точнее, проще и быстрее производить по допустимому содержанию редуцирующих веществ. На это обычно затрачивается всего лишь 20—30 мин, в то время как на определение зольных и сухих остатков требуется 4,5—5 ч.

Сравнительные результаты лабораторных испытаний бетонов с добавками СДБ и ППЭ, приготовленного по разным технологиям на портландцементе марки М400 Пикалевского завода, приведены в табл. 2.

Как видно из приведенных данных, рост прочности бетона с добавкой ППЭ при разном времени перемешивания практически одинаков. Оптимальным временем перемешивания в пропеллерной мешалке оказалось 0,5 ч. Это подтверждается и изменением содержания смолистых редуцирующих веществ: в исходной СДБ — 10,8%, в ППЭ, приготовленном в пропеллерной мешалке при перемешивании 0,5 ч. — 2,04%, при перемешивании 2,5 ч — 2,02 %.

Как видно Из табл. 3, расход воды на 1 м3 бетона на портландцементе Пикалевского завода при добавке ППЭ сократился на 50 л.

Этим объясняется значительный прирост прочности бетона. Увеличение при изготовлении ППЭ в отстойниках получаются отходы .в виде тестообразной смеси, состоящей из концентрированных смолистых редуцирующих веществ СДБ и пылевидного наполнителя (золы электрофильтров ТЭС, известняковой муки, цементной пыли, цемента). Они составляют 10—11% объема получаемого пластификатора.

Нами освоен и внедрен на заводе ЖБИ УПП способ использования этих отходов для обнажения фактурного слоя бетонных поверхностей и удаления с них цементной пленки.

Благодаря высокому содержанию концентрированных смолистых и редуцирующих веществ отходы ППЭ препятствуют схватыванию и твердению цемента в контакте с поверхностью свежеуложенного бетона.

При изготовлении изделий «лицом вниз» отходы можно наносить на днище опалубки набрызгом в виде с.метанообразной массы слоем 1—2 мм с помощью краскораспылителя или уширенного шпателя. После подсыхания нанесенного компонента укладывается фактурный слой бетона толщиной 15—20 мм состава 1:2:3 из цемента, песка, мраморной или гранитной крошки фракции 3—10 или 5—20 мм. На него укладывается обычный бетон до полного заполнения опалубки. Обнажение фактурного слоя струей воды производится после термообработки изделия и распалубки. При этом способе фактурный слой лицевых поверхностей изделий получается однородным, монолитным, прочным и долговечным. Технология его получения очень проста. Отходы ППЭ, являясь бесплатным высокоэффективным материалом, кроме водного разжижения, не требуют никаких затрат на приготовление.

Их рекомендуется применять при обработке бетонных и железобетонных поверхностен массивных, особенно гидротехнических, сооружений, где тщательное удаление цементной пленки необходимо. Это значительно сокращает трудозатраты по удалению цементной пленки по сравнению с пневматической насечкой поверхности, продувкой воздухом и промывкой водой. при этом обеспечиваются высокое качество обработки поверхности, лучшее сцепление бетона в рабочих швах между блоками и повышается их водонепроницаемость. Отходы ППЭ наносят на свежезабе- тонированные поверхности краскораспылителями слоем 1—2 мм. Удаляют отходы ППЭ с бетонных; поверхностей вместе с несхватившейся цементной пленкой струей воды давлением 1—2 атм на следующие сутки после их нанесения.

Отходы ППЭ можно широко использовать для приготовления шпаклевок и холодных битумных мастик.

При строительстве современных гидро- и атомно-энергетических сооружении объем укладываемого монолитного бетона достигает нескольких миллионов кубометров. Для интенсификации работ бетонирование производят на обширных площадках слоями большой (до l м) толщины; транспортировать бетонную смесь, обычно приготовляемую на централизованных бетоносмесительных узлах, зачастую приходится на расстояние 10— 30 км. К таким смесям предъявляются особые требования, основным из которых является замедленное структурообразование в начальный период времени. Каждая последующая порция бетона должна укладываться и уплотняться до того, как схватится ранее уложенный бетон.

Эффективными замедлителями схватывания являются электролиты, взаимодействующие с цементом с образованием высокодисперсных продуктов, например фосфаты щелочных металлов, в частности тринатрийфосфат (Na3P04).

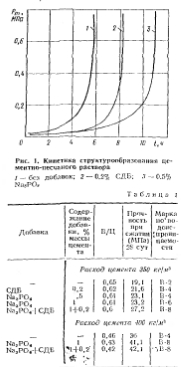

Трннатрийфосфат пластифицирует бетонную смесь примерно так же, как и широко применяемая ССБ. Однако Na3P04 сильнее замедляет процесс структурообразования (рис. 1) из-за появления на поверхности зерен цемента плотной пленки из ортофосфата кальция, препятствующей проникновению молекул воды в зону реакции. Пластификация и сильное замедление процесса структурообразования облегчает работу с бетонной смесью, особенно и летнее время.

Исследовали влияние фосфатных добавок на прочность, водонспроницаемость и морозостойкость бетонов. Исходным сырьем служили кварцевым песок с WKp=l,l; гранитный щебень фракции 5—-10 мм и портландцемент марки М 500 Новороссийского цементного комбината.

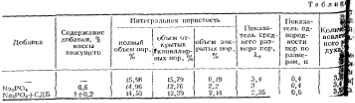

Эффективность действия фосфатных добавок подтвердилась и при исследовании бетонов марок М 200 и М 30U Соотношения Ц:П:Щ для этих бетонов были (приняты соответственно 1:2:2:2,9 и 1:1:3,5. Наряду с индивидуальными добавками в смеси вводили и комплексную, собой сочетание электролита и ПАВ. Одинаковая удобоукладываемость бетонных iccefi достигалась изменением ВЩ. Данные табл. 1 убедительно о положительном влиянии пользованных химических добавок на которые свойства бетонов. Так, предел прочности при сжатии бетонов во всех случаях на 12—15% выше, чем у образцов без добавок. Характерно и величины ВЩ, наиболее отчетливо проявляющееся при использовании фосфатных добавок.

Водонепроницаемость бетонов опредиляли по ГОСТ 11(2730, 5—78. Установлено, что бетоны с фосфатными добавка имеют марки по водонепроницаемое п несколько раз выше по сравнению образцами без добавок. Из добавок наибольшее влиянии на водонепроницаемость бетона Na3P04, увеличивая се в 3 раза при концентрации добавки 0,5—ll массы цемента.

Применение СДБ сказалось в меньшей степени на рассматриваемом показателе. В то же время сочетание эти веществ (Na3P04 + СДБ) позволил получить наибольший эффект повыше пня прочности и водонепроницаемо бетонов марок М 200 и М 300. В последнем случае при расходе 400 кг/м-1 получена водонепроницаемость, Превышающая марку В-8. 3l позволило усилить уплотняющий факт. достигаемый при действии ка дою из компонентов в отдельности.

Характерной особенностью исследуемых добавок являлась и их способное повышать морозостойкость бетонов. В обоих случаях получена однако высокая морозостойкость (Мрз 300), более чем в 2 раза показатель бетона без добавки. Однако остаточные деформации (рис вычисленные при определенном циклов замораживания и оттаивай дают сравнительную оценку этим добг кам. Наиболее интенсивно накапливая ся дефекты структуры у бетонов добавок, патом у бетонов с добавками и бетонов с комплексной байкой. Выявленная зависимость поз лист отдать предпочтение комллекс добавке.

В работе представлена классификац и я химическ и х добавок с целью в ыб о ра и п р им енен и я их для улуч ш ен и я с в ойств бето н ны х и раст в орных смесей, а та кж е изменения конструктивных характе р истик бетонных и ж елезобетонных издел и й.

Приведены двадцать пять видов добавок, обладаю щ их различны ми свойства м и - с у перпластиф и циру ющи е (С -3 , 1 0-03, НИЛ- 20 и др.), пластифициру ю щие и за м едлители схватывания (С Д Б, У П Б, КП и др.), воз ду хововлека ющи е (С Д О), противо м орозн ы е - (нитрит натр и я и др . ), к ом плексные добавки и д р.

К а ж дая добавка хара к теризуется: физико-х им ическими свойст в а м и, областью применения, способом введения, расходом от м ассы цемента, условиями хранен и я и транспортировки, заводом -и зготов ит елем и техникой безопасности.

Работа выполне н а отделом «Совершенствование технологии промы ш ленного строительства» . ( Начальник отдела Белав ин а Е .С., главный специалист А л екса п ол ь с ки й Ю.И., ответствен н ы й исполнител ь нач. г ру п пы К улебя н ова А .М., ст . инж енер Ре прын цев В. Л., и нже н ер Ш ел к ов н икова Е.В.).

Пр и менен и е добавок является одним из перспе к тивных направлений технического прогресса в технологии приготовления бетона . Вводимые в небол ьш их количествах доба в к и являются э ф фективными регуля то рами фо рмир о в ани я структуры, позволя ющими коренны м о бразом улуч ш ить технолог и ческие с в о й ства бетонных и растворных смесей, а та кж е конструктивны е харак т ерис тики б етона . Иссл ед о в ани я и пр им е н ени е химич е ских добавок разв и вается быстрыми темпами . Наря ду с традиционными добавка м и, которы е в основном являются отхода м и производства, разработаны и во все больших количествах применя ю тся продукты, специал ь но изготовляе м ые промышленностью в качестве химических добавок С - 3, 1 0 - 03, НН Х К , КОД и др. Накопленны й производственны й опыт пр и менения химических добавок, в особенности суперплас т и фи катор ов , и результаты научно-исследовательск и х работ и технико-экономических расчетов показывают возмо ж ность получения значительного эконо м ического эффекта при широком внедрении химических добавок в технологию бетона и ж елезобетона. На стройках Минстр о я СССР, Ми нтя ж строя СССР, Ми нтра н сс т роя, Ми нводхоза СССР и других стро и тельных ми н истерств и ведомств в ответственные соору ж ения с добавками укладывается 60 - 65 м л н. м 3 бетона. Добавки вводят в бетон практически всегда, когда к не м у предъявляются требования повышенной морозостой к ости. В стандартах на бетон для доро ж ных покрытий, а та кж е на гидротехническ и й бетон применение доба в ок нормиро в ано как обязательное мероприятие. Особенно боль ш ой технико -э коно м ический эффект получен при использова н ии суперпластификаторов, поз в оляющих повысить под вижн ость смесе й, б ез сн иж ения проч н ости бе т о н а с у щ ест в енно улучшить условия труда по их укладке.

Эффективность использования до б авок подтвер ж дает опыт предприят и й Глав м оспро м с т ройматер и алов, где ш и роко при м еняют добавки С - 3, С Д Б , ПАЩ-1 , СДО и другие различного назначения . Это дает значител ь ный эконом и ческий эфф е кт и позволяет сократить расход цемента , затраты энергии в связи с уменьшением цикла т е пловла жн остной обработк и , повы с ить прочность бетона. Экономический эффект составляет от 0,5 до 4 р. на 1 м 3 и з делия.

В Г лав м о с с т рое применяют д оба в ки С - 3, СДО, ПАЩ-1, К ОД + НН . В Главмос инж строе - су п ерплас ти ф и ка т ор ы МФАР, 1 0-03, солевые добавки . В Главмоспромстрое - нитрит натрия, как противоморозну ю добавку.

П ри изготовлении сборных и монолитных конструкц и й различ н ого назначения в бетонах на плотных запол н ителях и в бетонах марок М 1 50 и выше на пористых заполнителях применяют добавк и с целью:

- сн иж ения расхода цемента;

- улучшения технологических свойств бетонно й смеси (удобоу к ла ды вае м ость и др.);

- регулирования потери подви жн ости бетонной смеси во времени, скорости процессов схватывания, твердения и тепловыделения;

- сокра щ ения продол жи тел ь ности тепловой обработки бето н а, ускорения сроков его распа л убл и ва ни я и за г ру ж ен и я при естестве нн ом в ыд ер жив а нии;

- придания уло ж е н ному бетону способности твердения в зи м нее время без обогрева ил и прогрева при охла ж дении его до отрицательных тем п ератур;

- повы ш ения прочности и морозостойкости, пони ж ения водо - и газ о пр о ницае м ости бетона;

- повы ш ения стойкости бетона и ж елезобетона в различ н ых агрессивных средах;

- ус и ле ния защитного де й ствия бетона по отно ш ен и ю к стальн о й арматуре.

КЛАССИФИКАЦИЯ ХИМИЧЕСКИХ ДОБАВОК

В качес тв е добавок к бетону ре к омендуется пр им енять отдельные продукты или их сочетания.

Классификация на и более распростра н енн ы х и менее дефицитных добавок пр и ведена в табл. 1.

Читайте также: