Самодельный захват для бревен

Обновлено: 14.05.2024

Кантовальный крюк – устройство для перетаскивания или перекатывания бревен. Им легко таскать и брусья. Такой крюк – необходимая вещь на лесопилке, но он пригодится и лично вам, чтобы перетаскивать бревна на даче, например. Он также годен для такой операции: вы пилите бревно бензопилой. На полпути останавливаетесь, чтобы пила не въелась в землю. Крюком перекатываете бревно на другой бок и допиливаете.

Крюк способен катать бревна до 70 сантиметров в диаметре.

Также в этой статье описывается, как сделать крюк рычагом, чтобы приподнять бревно немного вверх. Это позволит распилить его, не боясь задеть пилой землю. Об этом читайте в пятом шаге.

Шаг 1: материалы и инструменты

Самой трудной частью будет найти сам крюк. Как вариант, можно взять плоский крепежный мебельный уголок. Не рекомендуется брать тонкую трубу для рычага, потому что она согнется при первой же попытке поднять толстое бревно.

- 2 крюка (плоских крепежных уголка)

- 1 прямой кусок металла с пятью отверстиями в одном конце и тремя в другом

- Полтора метра трубы d2.5 см. Такая труба часто используется как заборный столб.

- Постой кусок железа, толщиной в 0.5 см

- Болты и гайки d 10 мм

- Шайбы

- Хомуты

Все перечисленное можно по желанию заменить чем-то еще.

Инструменты:

- Дрель со сверлами 10 мм и 12.5 мм

- Ножовка по металлу или болгарка

- Напильник

- Гаечные ключи

- Молоток

Шаг 2: сделайте острый наконечник

Поставьте прямоугольный кусок железа между крючьями, чтобы он накрывал два последних отверстия. Отметьте на куске положение отверстий и нарисуйте линию, как на фото. Отрежьте по линии болгаркой, чтобы получился острый конец (коготь), который будет впиваться в бревно. Потом просверлите отверстия для болтов.

Шаг 3: сверлим третью дырку в крючьях

В крюке из нашего примера уже было просверлено два отверстия, но они были так близко друг к другу, что пришлось сделать третье, чтобы крюк был прочнее. В вашем случае может быть все по-другому.

Шаг 4: сделайте еще один «коготь»

Заточите напильником или болгаркой конец болта. Он будет находиться противоположно острию крюка.

Просверлите отверстие, диаметром в 12.5 мм примерно в 2.5 см от конца трубы. Это будет «нижний» конец ручки. Туда вставляем заточенный болт и фиксируем гайкой.

Шаг 5. Сборка

Используйте болты d 10мм, чтобы закрепить коготь между двумя крючьями. Острый конец показывает во внутрь.

Теперь прикрепите прямую деталь с отверстиями к крюку, так, чтобы острие крюка показывало навстречу заточенному болту.

Наденьте на ручку хомут с отверстием для болта. К нему мы будем крепить прямой конец крюка. Один хомут вряд ли выдержит вес целого бревна, поэтому наложите несколько друг на друга. Теперь присоедините к хомуту прямой конец крюка, используя шайбы, чтобы сделать соединение между ручкой и хомутом более прочным.

Теперь им можно перекатывать бревна. Если вам хочется сделать из него еще и подставку для бревен, то переходите к следующему шагу.

Шаг 6: подставка для бревен

Вам понадобится :

- 2 плоских крепежных мебельных уголка

- 2 толстых железных уголка для ножек

- 3 болта и три гайки равных размеров

- шайбы

Инструменты :

- Молоток

- Гаечные ключи

- Напильник

Шаг 7: сборка подставки

Крюки нужно соединить для прочности. На одной стороне крюка есть четыре отверстия, в которые закрутим болты. Также к крюкам надо прикрутить «ножки», чтобы подставка не уходила в землю, когда на ней стоит бревно. Для ножек можно приспособить мебельные самые большие уголки из толстого железа. Вы, конечно, может приспособить что угодно, но помните, что на ножки падает львиная доля нагрузки. Их надо сделать широкими, чтобы они не увязали в землю.

На фотографиях показано, как соединить ножки с крюком.

Сквозь ручку этого устройства просверливаем отверстие и закручиваем в него болт. Теперь, при помощи молотка, вгоняем в отверстие трубы подставку. Оба крюка должны оказаться по разные стороны от болта, чтобы подставка не поворачивалась.

Если подставку придется вынимать, то это можно сделать опять же, молотком.

Если вам трудно вогнать концы крюков в трубу, то просто спилите напильником те места, которые мешают.

Кантовальный крюк для бревен с подставкой готов. Так что взяли бревнышко и весело его понесли!

В приступе творческой скуки наткнулся в собственном саду на давно не используемую по назначению ванну из 6мм железа, сваренную ещё в древние советские времена каким-то неизвестным мастером и чудесным образом мне когда-то по случаю доставшуюся. Каждое лето хранили мы в ней запасы воды, накачиваемую с нижнего пруда метрах в пятидесяти от дома, дабы лишний раз с вёдрами туда-сюда-обратно при поливке не бегать. Но так как той осенью было плюнуто на всё и в нашем хозяйстве появилась скважина, то соответственно с водой проблем больше нет. Надобности в подобной ёмкости как бЭ тоже. И вот я вспомнил, что в голове давно витала мысль о захвате для брёвен, потребность в котором нет-нет, да и появится, только сварганить его было не из чего.

Так-то был у меня когда-то пробник подобного устройства. В принципе довольно-таки работоспособный, лёгкий и компактный механизм, но всё-таки слабенький в плане металла из которого был сделан. А слепил я его тогда из старых тормозных колодок.

Было дело пару-тройку раз лопались уши на боковых тягах, со временем потянулись уши на центральном пальце, а в какой-то момент весь он как-то нехорошо изогнулся не совсем удачно обхватив очередное бревно. В общем штука вроде есть – а вроде и нет. А иметь к манипулятору такое приятное дополнение всё-таки хотелось, только более серьёзное. Покупать новое не вариант, не та востребованность чтобы окупить сумасшедшую стоимость, а найти б\у подходящего размера тоже не просто. Да и денег опять же стоит не малых… И тут на тебе – такой объём стали буквально можно сказать пропадает. А уж идей-то по теме ого-го! Подумал-подумал, взвесил все за и одно против, да и вспорол одну из стенок сего мегалита. )

Ну а дальше дело техники, как говорится. Или иными словами – понеслась!

Для начала набросал шаблон, по которому буду резать.

Потом накроил основные элементы. Думал будет долго, но на удивление всё пропилилось довольно-таки шустро.

На одном элементе решил сэкономить металла и вырезал клешню из двух деталей (слева на фото), далее сварив их вместе. Какая разница-то, в принципе, всё равно кругом будет куча усилителей и раскосин усиливающих конструХцию.

Теперь рамка. Первоначально особо не задумывался об этом, думал соединю клыки по старой схеме.

Но вдруг затея показалась не эстетиШной и решил сделать по-другому.

Вид, конечно же, получился уже намного приличнее.

В отверстия под пальцы на\врезал трубу.

Собрал на первые прихватки.

Рамка пока тоже полупробная.

На машине будет как-то так.

Проверил на ходы — пока устраивает. Можно обваривать. Только вот углекислота взяла и… Ну, вы поняли. )) Пришлось доставать старую-добрую пожирательницу электродов. )

Только успел обварить клешни, как ещё и лепестричество кончилось, в связи с чем я грешным делом подумал, что это я село обесточил воплощая своё творение в жизнь. )) Но к счастью нет, просто с обеда ветер сильный дул, к вечеру знатно усилившийся, видимо где-то что-то всё-таки и сдул на линию.

Так мы весь оставшийся вечер и прогрустили. Аж до самого утра…

Что до кинематики, то меня по имеющемуся опыту устраивает и такая незамысловатая, когда клыки не проходят друг сквозь друга, смыкаясь под рамкой и максимально обжимая схваченное бревно. Для средне-больших этого достаточно, а мелочь в любом случае брать пачкой. Какие-то просто кончиками обжать можно. Как раз думаю туда зубчиков наварить для цепкости. Ну а вообще надо потестировать, и если что, то хвосты можно чуть и укоротить, немного изменив контуры обхвата с округлой формы на более вытянутую. Примерная прикидка в бестолковке уже сложилась. Но всё-таки надо сначала эту схему опробовать как следует, чего с размышлениями впустую бороться. Так что продолжение, как говорится, следует! ))

Оу, чуть не забыл! )

Вдвоем с сыном начали собирать баню из комплекта бруса.

Для проведения работ по сборке сруба решил сделать разборный миникран, который при необходимости можно будет перевезти в салоне и на багажнике авто. Максимальный подъемный вес не превысит 60 кг (брус 5100х110х145). Для этих целей отлично подошел небольшой электротельфер Denzel на 125/250 кг.

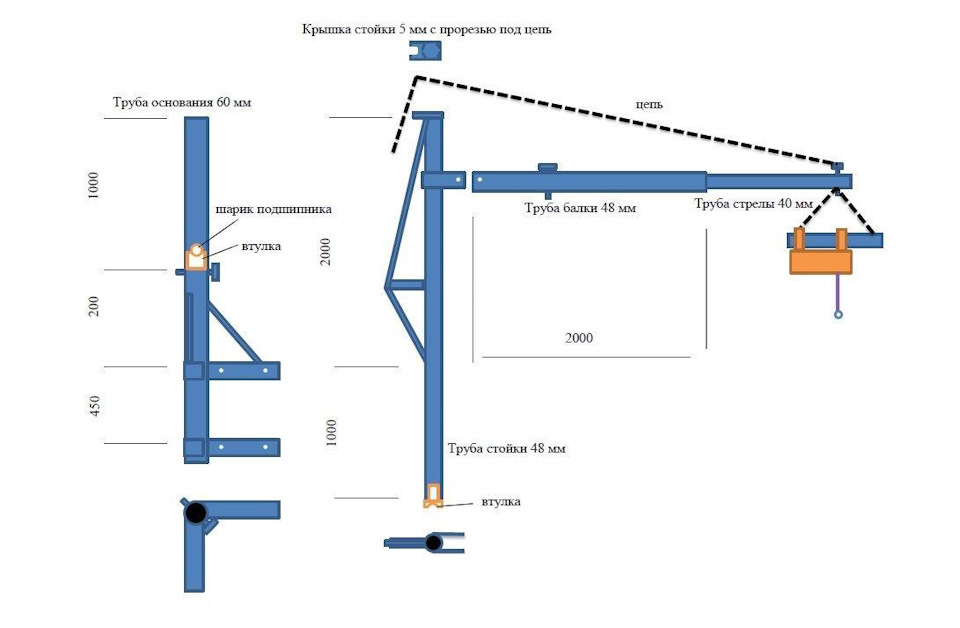

Кран решил делать из имевшихся б/у круглых труб. Крепление крана будет к внутренней части угла бетонного фундамента на 8 анкеров М12. Набросал эскиз с некоторыми размерами:

Данная конструкция при необходимости обеспечит поворот стрелы на все 360 градусов. Размеры диаметров указаны по наружной поверхности труб. В трубу основания на глубину 1000 мм будет входить труба стойки. Для уменьшения взаимного трения труб предусмотрены втулки с углублениями под шарик от подшипника диаметром 30 мм. Для исключения прогибания стойки, по обратной стороне приваривается укосина из квадрат-трубы 15х15 мм. Наверху стойки приваривается прямоугольная заглушка из 5 мм листа с прорезью для фиксации цепи. Цепь одновременно выполняет роль укосины и регулятора подъема стрелы (можно применить ручную лебедку) . Стрела крана диаметром 40 мм перемещается и стопорится внутри балки. Выдвижение стрелы не более 1000 мм. Крепление тельфера может быть осуществлено непосредственно на оконечности стрелы (если предполагается ее только горизонтальное использование). Такая конструкция позволит облегчить установку и снятие тельфера.

Смонтировал кран и протестировал. Мой вес (80 кг) стрела выдерживает. Теперь самая тяжелая работа заключается в подносе бруса из штабелей к срубу. Стрела крана вращается очень легко.

Кабель пульта тельфера пришлось заменить на 5 метровый КГхл.

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

друзья,форумчане,нужна Ваша помощь в изобретении гидрозахвата для трелевки леса на мтз 82.подскажите,с чего начать?

вот немного фоток с нета

спасибо,Алексей,за фотки.вещь хорошая,но не по карману.хотелось бы самому что-нибудь наподобие сляпать,а то так надоело прыгать целый день туда и обратно.может быть кто-нибудь уже изобретал?помогите,пожалуйста с идеями

Я и не прогалина покупать. Просто на этих фото видно принцип работы и изготовления. зачем изобретать то что уже изобретено, можно и самому сварить. По моему конструкция простая.

Можно с грейферных вил

слабоваты будут грейферные вилы

думаю,на фото 4 нормальные

Всем доброго времени суток! У нас в г. Тучково есть крупный лесо-заготовитель, он гидрозахваты на Украину заказывал, там вроде бы дешевле, и доставку делали. Если интересно могу узнать контакты!

слишком дорого.че-нибудь самому бы сляпать

вот мое изобретение))

Хороший захват! давно собираюсь и себе что-нибудь подобное сделать. Времени на трелевке достаточно сэкономит.

Извиняйте! в личке не могу фото прикрепить поэтому пришлось тут выложить.

На здоровье! спрашивай

На последнем фото мой старенький первый захват там видно как расположена обратная тяга.

на последней фотографии на переднем плане и есть эта тяга?

на последней фотографии на переднем плане и есть эта тяга?

ДА! только снаружи, там у меня было их две! с обоих сторон по тяге. Эффект тот же только тяга внутри, настройка длинны тяги осуществляется в момент совмещения обоих клешней, (но не соприкасающихся!) расстояние между пальцем крепления тяги на клешне и проушиной крепления(качения) клешни такое же как от проушины крепления (качения) клешни и проушины крепления ГЦ.

ЧЁТ фоток невижу?

ЧЁТ фоток невижу?

Действительно пропали видимо глюк сайта

да ладно. я в теме про ,,Мужиков из леса,, всё посмотрел. сам лесом сейчас не занимаюсь, но вроди-бы заказ наклёвывается на захват, на всякий случай ,, обновил ,, память.столько всего в голове, что уже не всё вмещается

Женя, хотя один вопрос всё-таки есть. та жрень на которой захват закреплён, труба профильная она мертво к ножу прилажена или двигается? что то я не разобрал . и видео посмотрел,но

Женя, хотя один вопрос всё-таки есть. та жрень на которой захват закреплён, труба профильная она мертво к ножу прилажена или двигается? что то я не разобрал . и видео посмотрел,но

Вот тут на фоточке может видно будет

тоесть на нож идёт винт и дополнительно на захват цилиндр? гдето помоему видел что у тебя там дополнительный кронштейн

кину и я свой сюда.открытый закрытый

подвес и цилиндр. поворачивание-вручную или за счёт зацепленного хлыста

усиление клешни-металл оказался слабоват-или нагрузка большая.

ну и транспортировка в лес

а вот ещё чертёжик если кому интересно

У кого какой толщины метал- сам корпус и захваты? 10 или 12мм. или толще надо? У кого как?

У кого какой толщины метал- сам корпус и захваты? 10 или 12мм. или толще надо? У кого как?

Материалы.

— Листовая фанера 12 и 18 мм толщиной

— Шпилька, гайка

— Клей Titebond II, двухкомпонентный эпоксидный клей, прозрачный акриловый лак

— Клеевой карандаш, наждачная бумага, двухсторонний скотч.

Процесс изготовления.

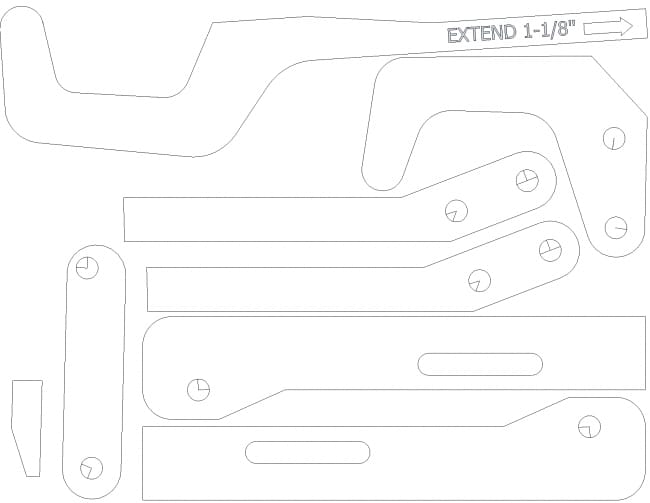

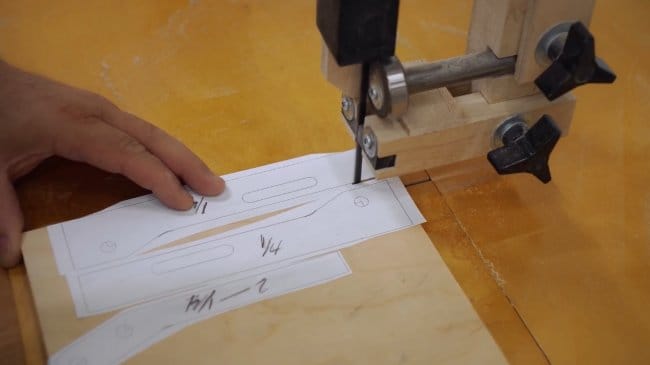

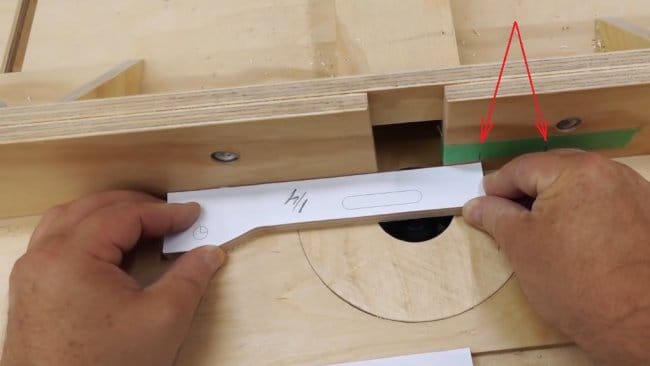

Джон любезно предоставил готовый шаблон, распечатав который, Вы сможете повторить это приспособление.

Эта картинка представлена ниже, а также на сайте у Джона.

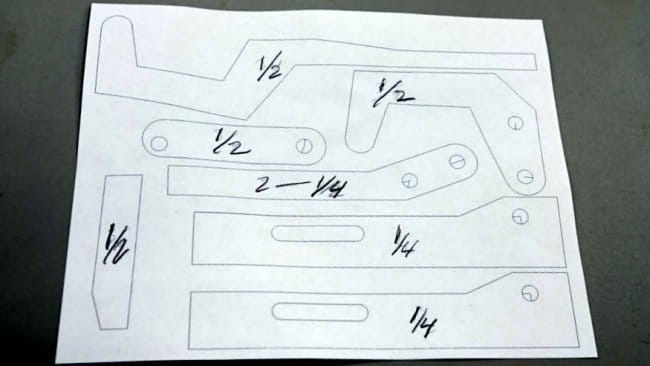

Первоначальная, рабочая версия шаблона выглядела вот так, и на деталях не были закруглены некоторые из углов.

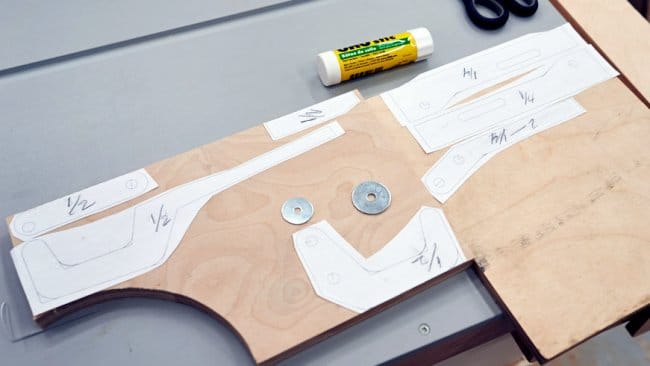

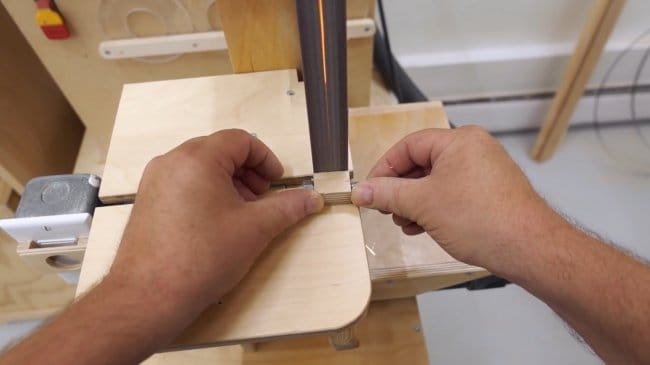

Сначала автор, используя распечатанный шаблон, приклеивает его части на лист фанеры с помощью клейкого карандаша (здесь используется фанера из древесины балтийской берёзы). Толщина листа составляет 0,5 дюйма.

Важно упомянуть такую деталь: всё, что помечено на чертежах размером в ¼ дюйма, будет вырезаться из фанеры на ½ дюйма (12 мм), а все детали, указанная толщина которых составляет ½ дюйма, будут изготавливаться из фанерного листа на ¾ дюйма (18 мм).

Учитывая толщину упомянутых деталей, зажим может получиться несколько толстым. Но то, что он будет крепким — можно заявить со всей уверенностью.

Используя обычную шайбу, автор немного подправляет углы на контурах, придавая им более округлый вид.

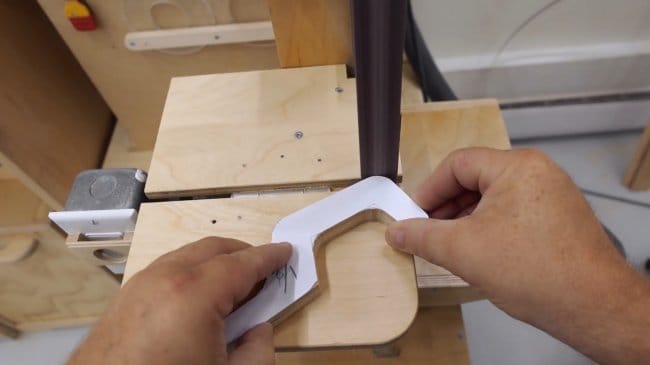

Контуры вторых экземпляров парных деталей переносятся на лист, и вырезаются на том же станке.

Конечно, эти работы можно выполнить при помощи электрического или ручного лобзика, однако на дополнительную обработку и подгонку уйдет больше времени.

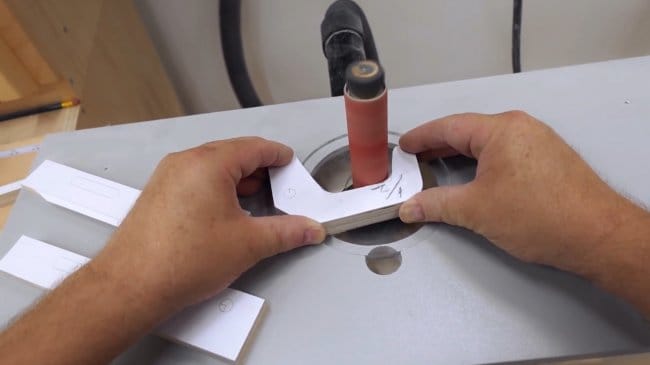

Теперь мастер обработает их на орбитальном и ленточном шлифовальном станке, подгоняя их к линиям разметки.

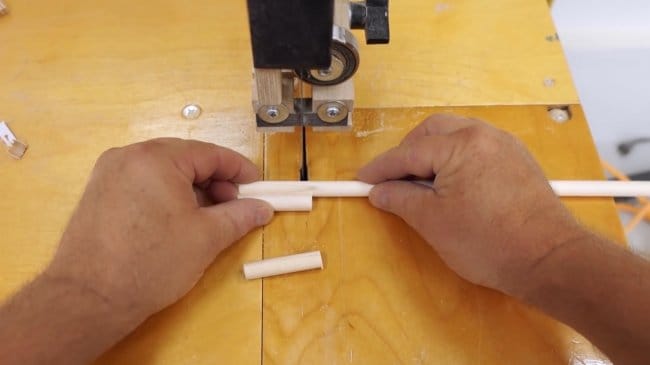

На чертежах были указаны оси на 9,5 мм в диаметре. В реальном же образце они будут несколько крупнее, и нарезаются из круглой палочки диаметром 11 мм.

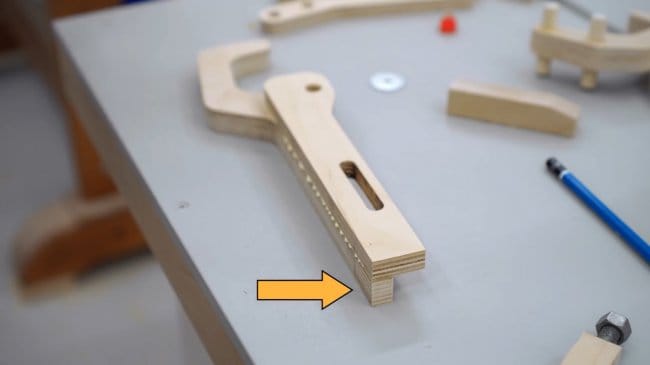

После этого вырезается ещё один штифт диаметром 9,5 мм, который будет передвигаться вдоль прорезей.

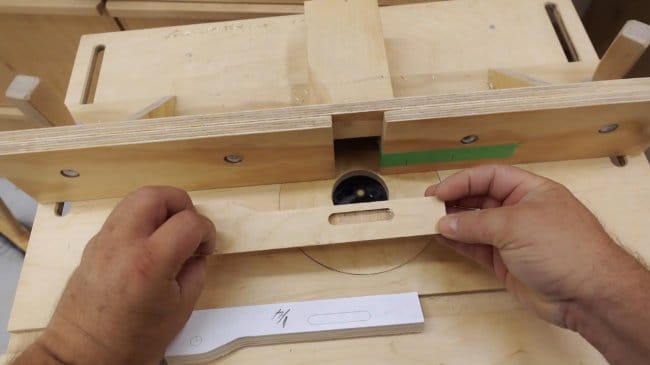

Данные прорези делаются на фрезерном станке концевой фрезой в 9,5 мм.

На упор станка наклеивается полоска клейкой ленты, метки на которой служат ориентиром тому, где начать и где закончить пропил.

Теперь в них можно вставлять и вклеивать оси. Шканты намеренно вырезаются несколько длиннее, чем того требует конструкция.

Оси оказались несколько толще, чем надо, и детали слишком туго соединяются. Поэтому мастер слегка расширяет отверстия сверлом на 11,5 мм.

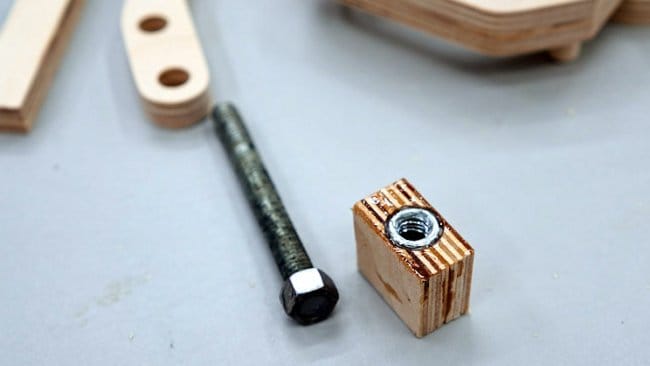

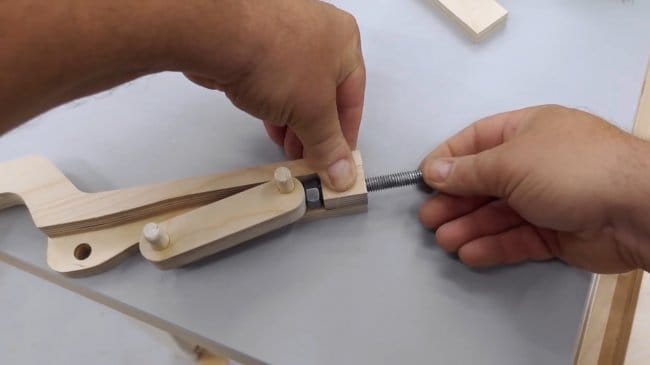

Для регулировки ширины захвата струбцины потребуется прижимной винт. Автор изготовит его из вот такой стальной шпильки M10 с резьбой. Шпилька отрезается по нужной длине болгаркой с алмазным диском по металлу.

Позднее она будет вкручена в небольшой фанерный брусок из ¾ дюймовой фанеры. Его размеры определяются размерами самой струбцины.

По центру бруска, сверлом Форстнера делается глухое отверстие, которое должно вместить в себя гайку M10. Оставшуюся часть отверстия умелец проходит сверлом на 10 мм.

К сожалению брусок раскололся надвое. Но это поправимо. Двухкомпонентная эпоксидная смола и нейлер в помощь.

А также приклеивает гайку, которая была прежде накручена на стальную шпильку. При этом данная гайка загоняется на самый ее конец.

Для удобства обработки в блок ввинчивается стальная шпилька. На фотографии видно искры от гвоздя, скрепляющего блок. Его следовало забивать ближе к гайке.

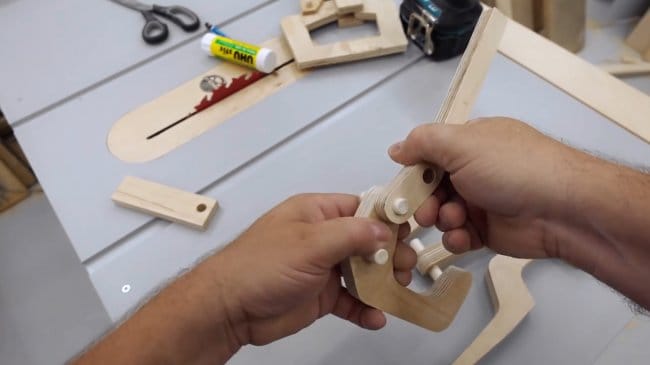

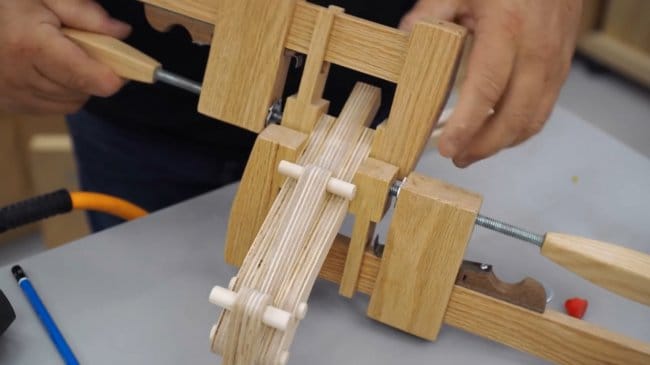

Теперь можно приступать к сборке струбцины.

Вот таким образом прижимной винт будет воздействовать на шарнирную деталь, смещая ее вдоль паза.

Одна боковая панель рукоятки с пазом приклеивается к шейке неподвижной губки, и фиксируется нейлером.

Далее на свое место вклеивается блок с гайкой и прижимным винтом. Эту деталь на время склейки мастер фиксирует пружинными зажимами.

Оставшиеся оси шарнира и подвижной губки вставляются в ответную часть струбцины, а затем приклеивается последняя боковая часть рукоятки.

Пока происходит склеивание, автор периодически двигает вторую губку, чтобы случайно не приклеились подвижные части механизма.

Собранный инструмент следует оставить на ночь для полного высыхания. Но прежде автор приклеит на второй конец прижимного винта вот такую небольшую округлую ручку.

Далее нужно срезать выступающие излишки деревянных осей, и закруглить грани инструмента радиусной фрезой с упорным подшипником.

Благодарю Джона за предоставленный шаблон, и подробные инструкции по изготовлению гейферного захвата для столярных работ.

Металлический аналог инструмента можно приобрести на Aliexpress по этой ссылке.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Читайте также: