С течением времени прочность бетона во влажной среде

Обновлено: 23.04.2024

Структура оказывает решающее влияние на прочностные и деформативные характеристики бетона. Она грубо неоднородна и зависит от многочисленных факторов: зернового состава крупных и мелких заполнителей, объемной концентрации цементного камня, водоцементного отношения, способов уплотнения, условий твердения, степени гидратации цементного камня и др.

Структура бетона формируется в виде пространственной решетки из цементного камня, заполненной зернами крупных и мелких заполнителей и пронизанной многочисленными микропорами и капиллярами, содержащими химически несвязанную воду, водяные пары и воздух. Поэтому бетон представляет собой капиллярно-пористый каменный материал, в котором нарушена сплошность и присутствуют все три фазы - твердая, жидкая и газообразная.

Структура цементного камня в бетоне также сложна и неоднородна. Цементный камень состоит из упругого кристаллического состава и наполняющей его вязкой массы - геля. Сочетание упругой и вязкой структурных составляющих цементного камня наделяет бетон свойствами упругопластично-ползучего тела. Эти свойства проявляются в поведении бетона под нагрузкой и в его взаимодействии с внешней средой. Для гидратации зерен клинкера и затвердения цементного камня в бетоне достаточно В/Ц не более 0,2. Для лучшей удобоукладываемости бетонной смесиВ/Ц увеличивают до 0,5. 0,6. Излишек воды испаряется и образует в цементном камне многочисленные поры и капилляры, что снижает прочность бетона и увеличивает его деформативность. Общий объем пор в цементном камне при нормальных условиях твердения составляет 25. 40% от объема цементного камня. Размеры их весьма малы: 60. 80% объема пор приходится на долю капилляров с радиусом до 1 мкм (10 4 см). С уменьшением В/Ц пористость цементного камня уменьшается и прочность бетона увеличивается. Поэтому на предприятиях сборного железобетона применяют преимущественно жесткие бетонные смеси (В/Ц = 0,3. 0,4). Бетоны из жестких смесей обладают меньшей деформативностью, требуют меньшего расхода цемента.

Теории прочности (максимальных нормальных напряжений, максимальных касательных напряжений и др.), предложенные для других материалов, к бетону неприменимы. Прочностные и деформативные характеристики бетона в зависимости от его структуры устанавливают экспериментальным путем.

7.3. Основы прочности. Под прочностью твердого тела понимают его способность сопротивляться воздействию внешних сил, не разрушаясь. Прочность бетона зависит от многочисленных факторов:

структуры, марки и вида цемента, водо-цементного отношения, вида и прочности крупных и мелких заполнителей, условий твердения, вида напряженного состояния, формы и размера образцов, длительности загружения. Определяющее влияние на прочность бетона оказывает взаимодействие твердой кристаллической части цементного камня с его пластичной гелевой частью. Во времени гелевая составляющая уменьшается, а кристаллическая - увеличивается. Соотношение во времени между двумя составляющими цементного камня в основном зависит от марки цемента и тонкости помола. Чем тоньше помол цемента, тем быстрее рост твердой кристаллической части.

В нашей стране в основном производится алитовый портландцемент. После твердения он обладает наибольшим отношением твердой кристаллической к пластичной гелевой составляющей цементного камня. Вследствие этого алитовый портландцемент оказывается наиболее прочным. При одноосном сжатии растягивающие напряжения в сплошной среде отсутствуют, хотя вокруг пор и пустот по продольным площадкам возникают растягивающие структурные напряжения, уравновешиваемые сжимающими напряжениями (рис. 16, а). Поэтому местные структурные напряжения в явном виде не учитывают, полагая, что влияние их сказывается при определении нормативных прочностных и деформативных характеристик бетона.

Вследствие частого и хаотического расположения пустот происходит взаимное наложение растягивающих напряжений (появляется вторичное поле напряжений). Концентрация местных растягивающих напряжений приводит к появлению и развитию микротрещин в бетоне еще задолго до его разрушения. При растяжении интенсивное развитие микротрещин происходит при напряжениях (временное сопротивление осевому растяжению) и непосредственно предшествует разрыву. Опыты показывают, что разрыв бетона происходит при определенном значении удлинения (продольного и поперечного) независимо от напряженного состояния, вызвавшего это удлинение.

Отсутствие закономерности в расположении заполнителей в затвердевшем бетоне, а также в размерах и расположении пор приводит к существенному разбросу показателей прочности эталонных образцов, изготовленных из одного бетона. Поэтому данные о фактической прочности и деформативности бетона основывают на большом числе экспериментов, выполненных в лабораторных и натурных условиях. На прочность бетона большое влияние оказывает скорость нагружения образцов. При замедленном их нагружении прочность бетона оказывается на 10. 15% меньше, чем при кратковременном. При быстром нагружении (0,2 и менее) прочность бетона возрастает до 20%.

Бетон имеет различную прочность при разных силовых воздействиях: сжатии, растяжении, изгибе, срезе. В связи с этим различают несколько характеристик прочности бетона: кубиковую и призменную прочность, прочность при срезе и скалывании, при многократно повторных нагрузках, при кратковременном, длительном и динамическом действии нагрузок.

7.4. Кубиковая прочность. В железобетонных конструкциях бетон преимущественно используется для восприятия сжимающих напряжений. Поэтому за основную характеристику (эталон) прочностных и деформативных свойств бетона принята его прочность на осевое сжатие. Все другие прочностные характеристики (на растяжение, местное сжатие и др.) и модуль деформаций зависят от прочности бетона на осевое сжатие и определяются по эмпирическим формулам с помощью экспериментальных коэффициентов. Наиболее простым и надежным способом оценки прочности бетона в реальных конструкциях является раздавливание на прессе кубов бетона, изготовленных в тех же условиях, что и реальные конструкции. За стандартные лабораторные образцы принимают кубы размером 15 х 15 х 15 см; испытывают их при температуре (20 4: 2) °С через 28 дн твердения в нормальных условиях (температуре воздуха 15. 20°С и относительной влажности 90-100%).

Временное сопротивление эталонных кубов принимают за кубиковую прочность бетона.

В настоящее время широкое распространение получают экономичные неразрушающие методы оценки прочности бетона в реальных конструкциях и изделиях: ультразвуковые, просвечивание проникающими лучами.

На величину лабораторно оцениваемой прочности бетона существенно влияет форма и размеры образцов: например, чем меньше куб, тем она больше. Так, временное сопротивление сжатию бетонных кубов со стороной 10 см на 10% выше, чем прочность эталонных кубов, а прочность куба со стороной в 30 см ниже на 11. 13%.

Различное временное сопротивление сжатию образцов разной формы объясняется влиянием сил трения, возникающих между гранями образца и опорными плитами пресса, неоднородностью структуры бетона. Вблизи опорных плит пресса силы трения, направленные внутрь образца, создают как бы обойму и тем самым увеличивают прочность образцов при сжатии. Удерживающее влияние сил трения по мере удаления от торцов снижается, поэтому бетонный куб при разрушении получает форму двух усеченных пирамид, обращенных друг к другу вершинами (рис. 16, б). При уменьшении сил трения посредством смазки (парафин, стеарин) характер разрушения меняется (рис. 16, г): вместо выкалывания с боков образца пирамид происходит раскалывание его по трещинам, параллельным направлению действия усилия. При этом временное сопротивление бетона сжатию уменьшается. Физическую сущность масштабного эффекта раскрывает статистическая теория прочности хрупких материалов.

В общем случае прочность бетона при осевом сжатии имеет три характерные границы. Первой границей является величина прочности бетона на многократно повторную нагрузку (предел выносливости бетона) (рис. 17, а), второй - предел длительного сопротивления бетона, и третий - кратковременное сопротивление бетона или призменная прочность бетона.

7.5. Призменная прочность. Под призменной прочностью понимают временное сопротивление осевому сжатию призмы с отношением высоты призмы к размеру стороны квадрата, равном 4. Образцы призматической формы, для которых влияние сил трения меньше, чем для кубов, при одинаковом поперечном сечении показывают меньшую прочность на сжатие. В реальных конструкциях напряженное состояние бетона приближается к напряженному состоянию призм. Поэтому для расчета конструкций на осевое сжатие принята призменная прочность бетона, ее величина имеет максимальное значение при мгновенном загружении. При таком соотношении Н/b влияние опорных плит пресса в средней части призмы (участок разрушения), а также гибкости бетонного образца практически не сказывается. При этом имеется в виду, что эталонные призмы набирали прочность в нормальных условиях в течение 28 дней и что условия загружения соответствуют требованиям ГОСТа.

Призменная прочность равняется примерно 0,75 кубиковой прочности для класса бетона В25 и выше и 0,8 для класса бетона ниже В25.

7.6. Прочность при срезе и скалывании.Под чистым срезом понимают разделение элемента на части по сечению, к которому приложены перерезывающие силы, например F/2 (рис. 18, а).

Под чистым скалыванием понимают взаимное смещение (сдвиг) частей элемента между собой под действием скалывающих (сдвигающих) усилий (рис. 18,6). Железобетонные конструкции редко работают на срез и скалывание. Обычно срез сопровождается действием продольных сил, а скалывание - действием поперечных сил. Сопротивление срезу может возникать в шпоночных соединениях и у опор балок, а сопротивление скалыванию - при изгибе преднапряженных балок до появления в них наклонных трещин, если не обеспечена надежная связь между верхней и нижней частями бетона на опорах.

7.7. Прочность при длительном действии нагрузки. Пределом длительного сопротивления бетона называют наибольшие статические неизменные во времени напряжения, которые он может выдерживать неограниченно долгое время без разрушения. При длительном действии нагрузки бетонный образец разрушается при напряжениях меньших, чем при кратковременной нагрузке (рис. 18, в). Это обусловливается влиянием развивающихся значительных неупругих деформаций и изменением структуры бетона и зависит от режима нагружения, начальной прочности и возраста образцов.

Длительное сопротивление (см. рис. 17, а) может составлять 90% кратковременного.

Поэтому при расчете прочности элементов в расчетное сопротивление бетона сжатию и растяжению, вводят коэффициент условия работы, учитывающий влияние на прочность бетона вероятной длительности действия расчетных усилий и условий возрастания прочности бетона во времени. Если вследствие нарастания прочности с течением времени уровень напряжений постепенно уменьшается, то фактор длительности приложения нагрузки может не оказывать влияния на несущую способность элементов.

7.8. Прочность при многократном действии нагрузки. Под прочностью бетона при многократно повторных (подвижных или пульсирующих) нагрузках (предел выносливости бетона) понимают напряжение, при котором количество циклов, необходимых для разрушения образца, составляет не менее 10 6 . Установлено, что предел выносливости бетона уменьшается с уменьшением коэффициента асимметрии цикла (рис. 19, а). Предел выносливости бетона определяют посредством умножения временных сопротивлений бетона на коэффициент условий работы бетона.

Предел выносливости связан с нижней границей образования микротрещин. Если многократно повторная нагрузка вызывает в бетоне напряжения выше границы трещинообразования, то при большом количестве циклов наступает его разрушение.

Длительное сопротивление материалов и их пределы выносливости в зависимости от режима нагружения, нелинейности деформирования, ползучести, возраста, начальной прочности могут быть рассчитаны по методике В. М. Бондаренко.

Бетоны высоких классов не дают заметного прироста прочности во времени. Твердение бетона значительно ускоряется с повышением температуры и влажности среды. Поэтому на предприятиях сборного железобетона изделия подвергают тепловлажностной обработке (температура до 90 °С и влажность до 100%) или специальной автоклавной обработке при высоком давлении пара и температуре порядка 170°С. Эти способы позволяют за сутки получить прочность бетона, равную 70% от проектной прочности.

При температурах ниже 4- 5 °С твердение бетонов существенно замедляется, а при температуре бетонной смеси -10 °С - практически прекращается (рис. 20, а). За 28 суток твердения при -5 °С бетон набирает не более 8% прочности бетона, твердевшего в нормальных условиях, при 0°С-40. 50%, при +5°С-70. 80%. После оттаивания бетонной смеси твердение бетона возобновляется, но конечная прочность его всегда оказывается ниже прочности бетона, твердевшего в нормальных условиях.

Марка бетона. Прочность бетона зависит от возраста бетона и условий его твердения; формы и размера испытываемых образцов; вида и характера напряженного состояния. Прочность бетона может быть различной при одной и той же технологии производства. У бетона иные прочности на сжатие, растяжение или срез. В силу неоднородной структуры и неодинаковых условий испытаний наблюдается различие в показателях прочности бетона. Наиболее достоверная прочностная характеристика — прочность его на осевое сжатие, которая принимается за марку бетона.

В соответствии с требованиями Указаний прочность мелкозернистого бетона армоцементных конструкций контролируется испытанием кубов размером 70 х 70 х 70 или 100 х 100 х 100 мм в возрасте 28 суток.

Прочность на сжатие. Многочисленными исследованиями установлено, что прочность бетона зависит, в основном, от активности цемента и водоцементного отношения или цементно-водного отношения. Ю. М. Баженов приводит следующую зависимость для определения прочности мелкозернистого бетона:

Исследованиями, проведенными в ВИА имени В. В. Куйбышева, установлено, что при низких значениях водоцементного отношения наиболее прочен цементный камень. С увеличением значения водоцементного отношения самую высокую прочность приобретают бетоны оптимальных составов 1:1,5 - 1:3, у которых пустоты между зернами песка заполнены цементным тестом с некоторым избытком. На прочность мелкозернистого бетона влияют также форма и размер испытываемых образцов. В исследовании автора прочность мелкозернистого бетона по результатам испытания кубов 70 х 70 х 70 мм была на 30% выше, чем в кубах 100 х 100 х 100 мм. На это указывает также Ю. М. Баженов, отмечая, что условия твердения и работы мелкозернистого бетона в кубах 70 х 70 х 70 мм, а тем более больших размеров, не идентичны условиям этих процессов в армоцементных конструкциях. Учитывая тонкостенность армоцементных конструкций, следует придерживаться подобия между размерами сечения конструкции и испытываемых образцов. В этом случае теоретические данные расчета сечений будут наиболее близки к несущей способности конструкции.

Прочность ряда конструкций, сечения которых испытывают изгиб, осевое или внецентренное сжатие, определяется призменной прочностью бетона. Ю. М. Баженов исследовал призменную прочность мелкозернистого бетона на образцах 40 х 40 х 160 мм в возрасте 1 месяца и 8—9 месяцев и установил, что призменная прочность мелкозернистого бетона ниже кубиковой прочности и находится в пределах — 0,8 — 0,95. С увеличением марки бетона это соотношение уменьшается.

Нарастание прочности бетона во времени. Известно, что в течение длительного времени прочность бетона увеличивается. Наиболее интенсивное повышение прочности наблюдается в начальный период твердения. В бетонах обычных, при положительной температуре и наличии влажной среды, прочность может нарастать до 10 и более лет и увеличиться почти вдвое. Объясняется это длительностью процесса твердения геля и постепенным ростом кристаллов.

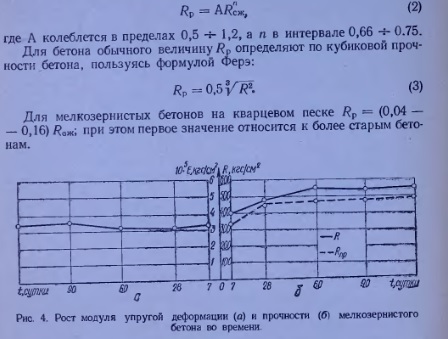

По данным автора прочность мелкозернистого бетона в кубах и призмах, определенная в возрасте 7 суток и 28 суток, увеличилась соответственно на 23% и 28%. К 60 суткам кубиковая прочность возросла всего на 11,5%, а призменная — на 6%. В дальнейшем (до 120 суток) прочность мелкозернистого бетона существенно не увеличилась (рис. 4). Быстропроходящий рост прочности мелкозернистого бетона в армоцементных конструкциях объясняется применением жестких бетонных смесей, которые подвергались виброактивации, высокой частотой вибрации при укладке и уплотнении бетона и тонкостенностью армоцементных конструкций.

Прочность мелкозернистого бетона на растяжение во много раз меньше его прочности на сжатие, но несколько выше прочности на растяжение обычного бетона той же марки.

По данным Н. А. Попова, Г. Д. Цискрели, Ферэ, Пробста и других исследователей прочность на растяжение цементного раствора выражается зависимостью

Прочность на растяжение мелкозернистого бетона выше, чем у обычного бетона. Это объясняется тем, что с уменьшением крупности зерен заполнителя вероятность появления микродефектов в структуре бетона снижается, а это обусловливает уменьшение концентрации напряжений.

Ю. М. Баженов установил, что прочность бетона на растяжение на мелком песке выше прочности бетона на крупном песке более чем в 1,5 раза. Но при этом наблюдается относительное снижение прочности на сжатие первого.

Прочность мелкозернистого бетона на растяжение зависит от степени оптимальности зернового состава песка. Наибольшие прочностные значения показывают бетоны с соотношением крупных и мелких зерен кварцевого песка 1:4, 1:3.

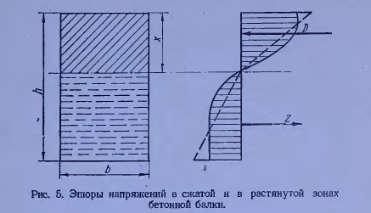

Прочность на растяжение при изгибе мелкозернистого бетона выше, чем при осевом растяжении. Объясняется это упруго-пластическими свойствами мелкозернистого бетона и криволинейным характером эпюры нормальных напряжений в поперечном сечении бетонной балки, в действительности отклоняющейся от прямой (рис. 5). Прочность мелкозернистого бетона на растяжение при изгибе зависит от крупности песка, водоцементного отношения, возраста бетона н других факторов, идентично влияющих на прочностные характеристики мелкозернистого бетона.

Прочность динамическая мелкозернистого бетона зависит от скорости нагружения. Специальные исследования, проведенные Ю. М. Баженовым и В. С. Удальцевым, показали, что уменьшение времени нагружения способствует увеличению прочности мелкозернистого бетона. Так, при времени нагружения t = 0,001 сек динамическая прочность мелкозернистого бетона оказалась на 26—31 % выше его прочности при статическом нагружении. Объясняется это тем, что быстрое нагружение меньше, чем длительное, способствует развитию пластических деформаций и трещинообразованию. Бетон при этом разрушается при более высоких напряжениях.

На динамическую прочность мелкозернистого бетона особенно влияет вид заполнителя. Например, песок керамзитовый не снижает динамической прочности бетона, а известняковый песок повышает ее на 30—40%. На динамическую прочность бетона влияет также контактная зона между заполнителем и цементным камнем.

Выносливость. В некоторых конструкциях (мосты малых пролетов, напорные трубопроводы, резервуары при их мгновенном опустошении) мелкозернистый бетон может периодически испытывать нагружение и разгрузку. Прочность бетона при циклическом нагружении ниже, чем при статическом.

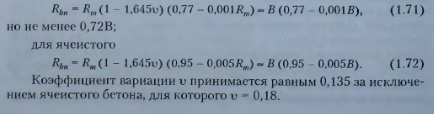

Так как вследствие неоднородности бетона и других случайных факторов действительная прочность бетона может существенно отличаться от среднестатистической Rm, в расчёт вводят показатели прочности, задаваемые с определённой надёжностью.

В качестве основных, базисных (контролируемых), характеристик бетона приняты нормативное сопротивление осевому сжатию призм (призменная прочность) Rbn со статистической обеспеченностью 0,95 или ее гарантированной доверительной вероятностью 95%, и нормативное сопротивление осевому растяжению Rbtn.

Нормативные значения призменной прочности бетона определяют по следующим зависимостям:

для тяжёлого (обычного), мелкозернистого и лёгкого

Таким образом, класс бетона В можно трактовать как нормативное сопротивление осевому сжатию эталонных образцов-кубов (кубиковая прочность) в отличие от Rbn, отражающего призменную прочность бетона.

Численные значения Rhn (с округлением) в зависимости от класса бетона по прочности на сжатие приведены в табл. 1.14.

Нормативное сопротивление бетона осевому растяжению в случаях, когда прочность бетона на растяжение не контролируется, принимают в зависимости от класса бетона по прочности на сжатие в соответствии с табл. 1.14, при контроле класса бетона по прочности на осевое растяжение — равным гарантированной прочности (классу) на осевое растяжение.

Расчетное сопротивление бетона осевому сжатию — такая же характеристика, как и нормативное сопротивление, однако ее обеспеченность составляет: для расчета по предельным состояниям первой группы Rb — 0, 997, второй группы Rbser — 0,95.

Расчетные сопротивления бетона определяют путём деления нормативных сопротивлений на соответствующие коэффициенты надёжности по бетону при сжатии или при растяжении, учитывающие возможность понижения фактической прочности по сравнению с нормативными значениями, а также возможное отличие прочности бетона в конструкции от прочности в образцах. Такой подход к установлению определяющих надёжность конструкций расчётных сопротивлений называют полувероятностным. Указанные коэффициенты надёжности по бетону принимают равными:

для тяжёлого (обычного), мелкозернистого и лёгкого бетонов при сжатии = 1,3; при растяжении с контролем прочности = 1,3; без контроля прочности при растяжении = 1,5; для ячеистого бетона уЬс = 1,5; (контроль прочности ячеистого бетона при растяжении отсутствует).

Выше приведены были коэффициенты надёжности по бетону при расчёте конструкций по предельным состояниям первой группы.

Таким образом, значения расчётных сопротивлений для предельных состояний второй группы численно равны нормативным сопротивлениям бетонов — см. табл. 1.14. Это связано с тем, что наступление предельных состояний второй группы не столь опасно, как первой (обычно не влечёт за собой аварий, катастроф или человеческих жертв).

Более высокие значения коэффициентов надёжности для ячеистого бетона обусловлены повышенной изменчивостью его прочностных свойств, а также повышенной чувствительностью к технологии изготовления изделий (большим различием между прочностью бетона в конструкции и в контрольных образцах).

Как уже отмечалось выше, обеспеченное гь нормативного сопротивления и расчётного сопротивления для предельных состояний второй группы в каждой партии бетона должна составлять не менее 0,95, а расчетного сопротивления для предельных состояний первой группы — не мснсе 0,997.

Расчётные сопротивления бетона для предельных состояний первой группы Rb и Rhr следует умножать на коэффициенты условий работы бетона, учитывающие особенности свойств бетона, продолжительность действия нагрузки и её многократную повторяемость, условия и стадию работы конструкции, способ её изготовления, размеры сечения и т. п.

Расчетные сопротивления бетона для предельных состояний второй группы вводят в расчёт с коэффициентом условий работы, за исключением тех случаев, когда расчёт производят на действие многократно повторных нагрузок.

Численные значения расчётных сопротивлений (с округлением) в зависимости от класса бетонов по прочности па сжатие и осевое растяжение для предельных состояний первой и второй групп приведены в табл. 1.14 и 1.16.

Расчётные сопротивления бетона для предельных состояний первой группы (см. табл. 1.15 и 1.16) в определённых случаях следует умножать на коэффициенты условий работы.

Указанные коэффициенты в основном учитывают изменение свойств бетона, рассмотренные в разделе 1.1.2. Ниже перечислены коэффициенты и условия, при которых их необходимо учитывать.

1) — учитывает снижение прочности бетона при действии многократно повторных нагрузок; числовые значения можно принимать по табл. 1.18; учитывают при расчёте на выносливость и по образованию трещин;

2) уb2 учитывает длительность действия нагрузок, т. е. различие между кратковременным и длительны ч сопротивлением бетона, а также влияние нарастания прочности бетона во времени:

а) при учёте постоянных, длительных и кратковременных нагрузок, кроме нагрузок непродолжительного действия, суммарная длительность действия которых за период эксплуатации мала (например, крановые нагрузки; нагрузки от транспиртныхсредств; ветровые нагрузки; нагрузки, возникающие при изготовлении, транспортировании и возведении и т. п.), а также при учёте особых нагрузок, вызванных деформациями просадочных, набухающих, вечномерзлых и подобных грунтов для тяжелого, мелкозернистого и легкого бетонов естественного твердения и подвергнутых тепловой обработке; в условиях эксплуатации конструкций, благоприятных для нарастания прочности бетона (например, под водой, во влажном грунте или при влажности воздуха окружающей среды выше 75 %) = 1.00; в остальных случаях = 0,90; для ячеистого и поризованного бетонов независимо от условий эксплуатации = 0,85;

б) при учёте в рассматриваемом сочетании кратковременных нагрузок непродолжительного действия (суммарная длительность которых мала — см. выше) или особых нагрузок, кроме указанных в п.2а, для всех видов бетона и вне зависимости от условий эксплуатации . = 1,10; коэффициент учитывают при расчёте по прочности; если при учёте особых нагрузок вводят дополнительный коэффициент условий работы согласно указаниям соответствующих нормативных документов (например, при учёте сейсмических нагрузок), следует принять . = 1,00;

3) yb3 — учитывает изменение плотности и прочности бетона по высоте вертикально бетонируемых элементов; численные значения принимают при высоте слоя бетонирования более 1,5 м для бетонов: тяжёлого, мелкозернистого и лёгкого уb3 = 0,85; ячеистого и поризованного уb3 = 0,80;

4) Уb4 учитывает влияние двухосного сложного напряжённого состояния сжатие-растяжение на прочность бетона; численное значение коэффициента определяют по формуле (5.48);

5) уb5 - учитывает повышенное влияние дефектов (раковин, недоуплотнения и др.) в сечениях небольших размеров; при бетонировании монолитных бетонных столбов и железобетонных колонн с наибольшим размером поперечного сечения менее 300 мм = 0,85;

6) уb6 учитывает влияние попеременного замораживания и оттаивания на прочность бетона; численные значения коэффициента принимают по табл. 1.21;

7) уb7 — учитывает снижение прочности бетона при длительном его нагреве до температуры около 50 °С в сухом жарком климате; при эксплуатации конструкций, не защищённых от солнечной радиации, в климатическом подрайоне = 0,85;

8) уЬ8 — учитывает кратковременность процесса предварительного обжатия и пониженные потери преднапряжения при расчёте на прочность в стадии обжатия: для конструкций из лёгкого бетона с проволочной арматурой = 1.25; для конструкций из остальных видов бетона с той же арматурой = 1.10; для конструкций из лёгкого бетона со стержневой арматурой = 1.35; для конструкций из остальных видов бетона с той же арматурой = 1.20;

9) уb9 — учитывает несовершенство существующих способов оценки неупругих свойств бетона в неармированных конструкциях

10) уb10 — учитывает повышенную хрупкость высокопрочных бетонов;

11) уb11 — учитывает влияние влажности ячеистого бетона на его прочность;

12) yb12 — учитывает связанные условия поперечного расширения бетона в шве при замоноличивании стыков (ограничения, накладываемые сопрягаемыми конструкциями); при толщине шва замоноличивания стыков сборных элементов менее 1/5 наименьшего размера сечения элемента и менее 100 мм = 1,15.

Для отдельных видов лёгкого бетона допустимо принимать иные значения расчётных сопротивлений, согласованные в установленном порядке.

Для бетона на глинозёмистом цементе и поризованного нормативные и расчетные сопротивления его растяжению снижают на 30% против значений, приведенных в табл. 1.14 и 1.15.

Начальный модуль упругости бетона Еb при сжатии и растяжении принимают по табл. 1.18 и 1.19. Для бетонов, работающих в условиях попеременного замораживания и оттаивания, приведенные в этих таблицах значения Еb следует умножать на коэффициент уb6.

Для незащищенных от солнечной радиации конструкций, предназначенных для эксплуатации в климатическом подрайоне IVA согласно СНиП 2. 01. 01-82, значения Eh, указанные в табл. 1.18 и 1.19, следует умножать на коэффициент 0,85.

лёгких бетонов определяют с учетом отпускной объёмной влажности по формуле D + 10w, где величину w принимают равной: для лёгкого бетона класса В10 и ниже = 15% ; для поризованного бетона тех же классов = 20%; для лёгкого бетона класса В12,5 и выше = 10%.

Описывается принцип работы и технология определения прочности бетона с помощью неразрушающих методов контроля и получение данных при разной влажности бетона. Для сравнения и в качестве эталонного метода взят разрушающий метод. Даются объяснения причинам расхождения измерительных значений прочности бетона разных методов контроля. Определены коэффициенты расхождений.

Похожие темы научных работ по технологиям материалов , автор научной работы — Бурмин А. В.

Мониторинг железобетонных конструкций на основе неразрушающих испытаний бетона: методы контроля, критерии соответствия

Анализ методик неразрушающих испытаний бетона конструкций по действующим государственным стандартам и нормам Евросоюза

Текст научной работы на тему «Влияние влажности бетона на точность определения его прочности»

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

А. В. БУРМИН, магистр,

ВЛИЯНИЕ ВЛАЖНОСТИ БЕТОНА НА ТОЧНОСТЬ ОПРЕДЕЛЕНИЯ ЕГО ПРОЧНОСТИ

Описывается принцип работы и технология определения прочности бетона с помощью неразрушающих методов контроля и получение данных при разной влажности бетона. Для сравнения и в качестве эталонного метода взят разрушающий метод. Даются объяснения причинам расхождения измерительных значений прочности бетона разных методов контроля. Определены коэффициенты расхождений.

Для определения прочности бетона более достоверные результаты дает метод, связанный с разрушением образца при его сжатии и определении предела прочности. Однако этот метод, не встречающий затруднений в практике стройиндустрии при назначении составов бетона и режима их отвердевания, неудобен при обследовании зданий и строительных сооружений. Кроме того, он не может обеспечить сплошной контроль всей поверхности бетона. Поэтому представляет интерес использование неразрушающих методов контроля.

Первый метод - акустический, основанный на определении параметров упругих колебаний при введении в бетон энергии ультразвуковых волн. Второй метод - механический, основанный на получении импульсной переходной функции электрического сигнала, возникающий в измерительной катушке прибора вследствие удара о бетон.

Оба эти метода стали по существу классическими, и уже длительное время используются в строительной отрасли [1, 2, 3, 4].

В связи с этим целью данной работы является определение влияния влажности бетона на точность контроля этими двумя методами, что соответствует проблеме обследования зданий и сооружений в реальных условиях. В качестве эталонного метода взят разрушающий.

В помещении, где проводились испытания образцов, температура воздуха находилась в пределах (20 ± 5) °С, относительная влажность воздуха составляла не менее 55 %. В этих условиях образцы выдержаны до испытания в распалубленном виде в течение 24 ч. Перед испытанием образцы подверглись визуальному осмотру и из них отбраковывались те, которые имели дефекты в виде сколов ребер, раковин и инородных включений. На образцах

выбирались и отмечались грани, к которым должны быть приложены усилия в процессе испытания. Перед испытанием образцы взвешивались с целью определения их средней плотности по ГОСТ 12730.1-78 [5].

Среднеарифметические значения плотности исследованных образцов бетона представлены в табл. 1.

Значения плотности исследованных образцов

Вид бетона Размеры, см Плотность р, кг/м3, при W = 0 % Плотность р, кг/м3, при W = 50 % Плотность р, кг/м3, при W = 100 %

Легкий бетон (пенобетон), образцы 1-15 10x10x10 945 1157 1367

Тяжелый бетон класса В-4, образцы 15-30 10x10x10 2321 2456 2518

Тяжелый бетон класса В-12,5, образцы 30-45 10x10x10 2398 2486 2568

Было исследовано 45 образцов, из них 15 образцов тяжелого бетона класса В-4 и 15 образцов класса В12-5, отформованных и выдержанных 28 дней в условиях естественного твердения. 15 образцов пенобетона выпилены из блоков в соответствии с требованиями ГОСТ 10180-90 [6]. Линейные размеры этих образцов измерялись с погрешностью, не превышающей 1 %.

Каждый из трех видов бетона был разбит на три партии по пять образцов:

1) сухая партия - высушенный в камере бетон, Ж = 0 %.

2) полумокрая партия, Ж = 50 % влажности относительно максимального водопоглощения.

3) мокрая партия, Ж = 100 % влажности относительно максимального водопоглощения.

Шкала силоизмерителя испытательной машины выбиралась из условия, что ожидаемое значение разрушающей нагрузки будет в интервале 20-80 % от максимальной нагрузки, допускаемой выбранной шкалой. После установки образца на опорные плиты пресса верхнюю плиту пресса совмещали с верхней опорной гранью образца так, чтобы их плоскости полностью прилегали одна к другой. Далее начинали нагружение.

При испытаниях на сжатие нагружение образца до его полного разрушения производилось непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце в пределах 0,6 ± 0,4 МПа/с.

Разрушенный образец подвергали визуальному осмотру и отмечали в журнале испытаний:

- наличие крупных (объемом более 1 см3) раковин и каверн внутри образца.

Все партии были испытаны согласно ГОСТ 10180-90 «Методы определения прочности по контрольным образцам» [6], ГОСТ 17624-87 «Ультразвуковой метод определения прочности» [7] и ГОСТ 22690-88 «Определение прочности механическими методами неразрушающего контроля» [8].

Усредненные результаты данных экспериментов сведены в табл. 2.

Результаты экспериментов на определение прочности бетона Лсж

Вид бетона Методы испытания

Ударно-импульсный Ультразвуковой Разрушающий

№ = 0 % № = 50 % № = 100 % № = 0 % № = 50 % № = 100 % № = 0 % № = 50 % № = 100 %

^сж , легкого бетона 2,28 2,04 1,94 2,38 6,92 8,98 2,22 1,94 1,74

и мет иэт 1,03 1,05 1,11 1,07 3,57 5,16 1 1 1

и~сж , бетона В-4 5,58 4,9 4,5 5,74 9,64 14,32 5,44 4,64 4,04

и мет иэт 1,03 1,06 1,11 1,06 2,08 3.54 1 1 1

и~сж , бетона В-12.5 15,7 14,3 13,72 16 18,12 21,2 15,7 13,98 12,94

и мет иэт 1 1,03 1,06 1,02 1,3 1,64 1 1 1

= X, где Х - коэффициент расхождения;

Омет - измеренные значения прочности с помощью ударно-импульсного или ультразвукового метода;

Оэт - измеренные значения прочности с помощью разрушающего метода.

Из табл. 2 видно, что у разрушающего метода при насыщении бетона водой прочностные характеристики падают за счет того, что вода, находящаяся в порах бетона, являясь несжимаемым веществом, обеспечивает действие расклинивающих сил, возникающих при нагружении.

По сравнению с данными разрушающего метода измеренные значения прочности для ударно-импульсного метода завышены. Это объясняется тем, что среда бетон - вода в меньшей степени поглощает энергию удара, чем не-увлажненный бетон.

Для ультразвукового метода завышение значений прочности Осж бетона выражено сильнее. Это объясняется тем, что вода в порах бетона имела большую плотность, чем воздух, обеспечивала хороший акустический контакт в испытываемой среде.

Коэффициенты расхождения представлены в табл. 2.

В результате проведенного эксперимента можно сделать следующие выводы:

1. Использование ультразвукового метода (прибора «Бетон-22») и ударно-импульсного метода (прибор «Оникс-2.4») даёт возможность оценить прочностные характеристики бетона в лабораторных условиях и в условиях эксплуатации зданий и сооружений.

2. По результатам исследования ультразвукового метода было выявлено резкое завышение прочностных характеристик бетона. Следовательно, этот метод может быть рекомендован при контроле сильно увлажненных бетонов лишь совместно с прибором измерения плотности.

3. Экспериментальное исследование кубиков бетона позволило вывести поправочные коэффициенты, необходимые для определения прочности бетона при разных условиях влажности.

4. Чем выше прочность бетона в исследуемых элементах, тем поправочный коэффициент ближе к единице.

5. Поскольку при увлажнении бетона вследствие действия расклинивающих сил его предел прочности на сжатие Осж уменьшается, с тем чтобы установить значение Осж для сухого бетона, в данные испытания разрушающим методом влажного бетона также необходимо внести поправку с положительным знаком.

1. Аронов, Р.И. Испытания сооружений / Р.И. Аронов. - М. : Высшая школа, 1974. - 187 с.

2. Обследование и испытания сооружений : учебник для вузов / О.В. Лужин, А.Б. Злочев-ский, И.А. Горбунов [и др.]. - М. : Стройиздат, 1987. - 263 с.

3. Попов, К.Н. Оценка качества строительных материалов : учеб. пособие / К.Н. Попов, М.Б. Кадло, О.В. Кульков. - М. : Высшая школа, 2004. - 287 с.

4. Джонс, Р. Неразрушающие методы испытаний бетонов / Р. Джонс, И. Фэкэоару. - М. : Стройиздат, 1974.

5. ГОСТ 12730.1-78. Методы определения плотности.

7. ГОСТ 17624-81. Ультразвуковой метод определения прочности.

8. ГОСТ 22690-88. Определение прочности механическими методами неразрушающего контроля.

INFLUENCE OF HUMIDITY ON ACCURACY OF DEFINITION OF DURABILITY OF CONCRETE

The principle of job and technology of definition of durability of concrete with the help of not destroying methods of the control and reception of the data at different humidity of concrete is described. For comparison and as a reference method the destroying method is taken. The explanations to the reasons of a divergence of measuring meanings of durability of concrete at different methods of the control is given. The factors of divergences are determined.

Г. Г. ВОЛОКИТИН, докт. техн. наук, профессор,

В. И. КУРЕЦ, докт. техн. наук, профессор,

СВОЙСТВА ЦЕМЕНТНОГО КАМНЯ, ЗАТВОРЕННОГО СУСПЕНЗИЕЙ, ОТОБРАННОЙ ПОСЛЕ ЭЛЕКТРОИМПУЛЬСНОГО ДРОБЛЕНИЯ ГОРНЫХ ПОРОД

В публикуемой работе показано, что в результате использования суспензии, отобранной после электроимпульсного дробления в ней горных пород, в качестве воды за-творения имеет место следующее: в воде затворения появляются мелкодисперсные частицы каменного материала, имеющие на своей поверхности электрический заряд; изменяется ионный состав воды; в целом увеличивается подвижность цементного теста и уменьшается время схватывания; увеличивается прочность цементных образцов примерно на 50 % при суммарной затраченной энергии 55 кДж/дм3.

При создании рациональной технологии и управлении качеством бетона уделяется большое внимание структурно-технологическим характеристикам используемых компонентов (воды затворения, заполнителя, цементного теста). Реологические характеристики цементного теста и контактные взаимодействия его с поверхностью зёрен заполнителя определяют удобоукладывае-мость бетонной смеси и кинетику начального структурообразования бетона. Известно [1, 2], что активация воды затворения электрическими разрядами существенно улучшает свойства бетонных и цементных смесей, а также изделий из них. Следует отметить, что в указанных работах активация воды затво-рения осуществляется как отдельный процесс и требует значительных дополнительных затрат энергии. Мы предлагаем использовать в качестве жидкости затворения сбросовые суспензии, образующиеся при электроимпульсном разрушении горных пород, что не требует дополнительных затрат энергии, позволяет комплексно использовать все продукты, получаемые в процессе элек-троимпульсного (ЭИ) дробления, и решать экологические проблемы, связан-

Многочисленные натурные обследования НИИЖБа, ЦНИИпромзданий, Харьковского ПромсгройНИИпроекта и др. организаций показали, что при переменных температурно-влажностных воздействиях традиционные виды вторичной защиты бетона недолговечны‚ а их возобновление в условиях действующего производства часто затруднительно. Поэтому во многих случаях конструкции промышленных объектов эксплуатируются «на износ» и преждевременно выходят из строя. Но при реконструкции предприятий, изменении технологии, нагрузок и других воздействий многие конструкции требуют замены, усиления, другого вида защиты и т. д.

Проектировать железобетонные конструкции следует на заданный срок эксплуатации, при котором допускалось бы развитие внутри деструктивных процессов при условии, что до конца эксплуатации конструкция удовлетворяла бы требованиям СНиП. В этом случае можно варьировать параметры самой конструкции, в том числе первичной защиты, видов и параметров вторичной защиты с целью оптимизации по заданным критериям качества, например по приведенной стоимости с учетом эксплуатационных расходов.

Для практического использования указанного метода необходимо знать кинетику изменения свойств под влиянием деструктивных процессов во времени и по глубине в зависимости от параметров эксплуатационных воздействий и начальных характеристик бетона.

Ниже приводятся результаты исследований бетона при переменных (циклических) воздействиях нагрева до 180°С и увлажнении. Подобные воздействия широко распространены на объектах черной металлургии.

Исследования проводили в натурных и лабораторных условиях. На действующих предприятиях оценивали режимы нагрева и увлажнения и состояние конструкций, определяли глубину проникновения влаги и прочность поверхностных слоев бетона, отбирали образцы для физико-химических исследований. Установлено, что, где железобетонные элементы испытывают только нагрев или только увлажнение, срок службы конструкций до капитального ремонта снижается в 2…15 раз. Скорость разрушения зависит, главным образом, от максимальной температуры и длительности нагрева, циклов увлажнения, водонепроницаемости бетона.

На основе натурных обследований выбирали параметры температурно-влажностных воздействий при испытаниях в лабораторных условиях.

Прежде всего исследовали кинетику изменения влагос0держания при одномерном влагопотоке и нагреве до 90, 120, 180°С. Испытали образцы размером 70х70х70 мм, 70х70х35 мм и 70х70х30 мы со свободными от гидроизоляции одной или двумя торцевыми гранями 70х70 мм. Цикл «нагрев-увлажнение» варьировался от 1 сут. (при высушивании в течение 7 ч, что имитирует условия гидросмыва пыли на ряде горячих участков металлургических предприятий) до периода, обеспечивающего стабилизацию массы при увлажнении и при высушивании. Использовалась не агрессивная по отношению к бетону на обычном портландцементе вода.

При суточном цикле «нагрев-увлажнение» уменьшение вдвое амплитуды влажности в образцах из бетона W6 наблюдалось на глубине 20…25 мм, а на глубине 40…50 мм колебания влажности не ощущались. В бетоне с W2 аналогичная картина наблюдалась соответственно на глубинах 80 и 100 мм от увлажняемой поверхности. При увлажнении и высушивании до относительной стабилизации массы уменьшение амплитуды изменения влажности в 2 раза наблюдалось для бетона W6 на глубине 50 мм, а для бетона с W2 этот показатель уменьшался незначительно.

Но во всех случаях при 90…120°С интенсивность сушки меньше интенсивности увлажнения, а при 180°С больше. Аналогичные данные получены в натурных условиях (агломерационные фабрики, коксовые цехи, коксохимическое производство, холодильники прокатных и трубопрокатных цехов и т. д.).

Изменения прочностных, деформативных свойств бетона изучали при замачивании и высушивании. В опытах варьировали водонепроницаемость бетона (W2…W8), прочность на сжатие (B15…B55), вид крупного заполнителя (гранит – эталон и материалы, характеризующиеся сравнительно низким коэффициентом температурного расширения и модулем упругости: керамзит, базальт. Литой доменный шлак, габбро), минералогический состав цемента. В нескольких сериях образцов использовали добавку бентонитовой глины для придания бетону демпфирующих свойств. Бетон с водонепроницаемостью W8 содержал комплексную добавку (ССБ — 0,15 и СНВ — 0,02% массы цемента). Длительность испытаний соответствовала продолжительности ведонасыщения и высушивания призм до постоянной массы.

Общее число циклов испытаний образцов каждой серии — 200. В начале после каждого цикла, а затем через каждые 10 циклов образцы взвешивали во влажном и сухом состоянии. Перед началом испытаний и с интервалом 50 циклов увлажнения и высушивания определяли кубиковую и призменную прочность бетона, прочность при растяжении (раскалыванием кубов в положении на ребро), модуль упругости (на основе ультразвуковых и прессовых испытаний), причем помимо скорости ультразвуковых волн фиксировали также характер их затухания.

Изучение ползучести бетона проводили с помощью специальных установок, позволяющих автоматически поддерживать усилие сжатия на постоянном уровне и регулировать температуру нагрева. Призмы устанавливали в стаканы, заполняемые водой. Деформации измеряли с помощью индикаторов, вынесенных за пределы стаканов. Возраст бетона к началу испытаний составлял 4…5 мес, температура нагрева 90°С.

Режим поэтапных испытаний: постоянная сжимающая нагрузка (1 этап); нагрузка плюс стационарный нагрев (2 этап); нагрузка плюс циклический нагрев в интервале 90…20…90°С (3 этап); нагрузка плюс циклическое увлажнение-высушивание (4 этап). Продолжительность увлажнения и высушивания в каждом цикле для бетонов соответствующей водонепроницаемости выбиралась из условия обеспечения максимальной глубины замачивания причем длительность замачивания — 120 ч, высушивания — 150 ч.

Продолжительность каждого этапа испытаний определялась временем относительной стабилизации экстремальных значений деформаций.

Всего было испытано более 2 тыс. 06разнов, анализ результатов позволяет отметить следующее. Характеристики бетона, наиболее чувствительные к циклическим температурно-влажностным воздействиям, — это модуль упругости бетона, мера ползучести, прочность при растяжении. Призменная и особенно кубиковая прочность оказались менее чувствительными (см. табл.).

В образцах с повышением класса бетона по прочности на сжатие и водонепроницаемости наблюдается меньшее снижение прочности бетона при сжатии и растяжении после 200 циклов увлажнений и высушиваний при 90 и 120°С. Однако прочность на растяжение при этом уменьшалась в большей степени, чем на сжатие.

Относительная стабилизация свойств после монотонного спада отмечалась у бетонов на гранитном щебне при 90…120°С.

Мера ползучести при одинаковой. Величине сжимающих напряжений увеличивалась за счет попеременного увлажнения и высушивания более чем в 5 раз по сравнению с нормальным температурно-влажностным режимом. Все исследуемые бетоны при температуре высушивания 90°С проявили устойчивую тенденцию к стабилизации деформаций.

Последовательное ужесточение режима вызывает у всех бетонов увеличение деформаций.

Удельные деформации ползучести бетонов на гранитном щебне при циклическом воздействии температуры 90°С увеличились в 1,4…1,6 раза, а при циклическом воздействии влажности и температуры 90°С — в 2,3…2,5 раза по сравнению с постоянным нагревом до 90°С.

Для бетонов на шлаковом щебне и керамзите эти увеличения соответственно возросли 1,6…1,7 и в 2,2…2,4 раза.

На первом этапе испытаний деформации бетонов на шлаковом и керамзитовом щебне превышали деформации бетонов на гранитном щебне более чем в 2 раза.

Испытания показали, что разброс экспериментальных значений модуля упругости, определенных ультразвуковым методом на Одних образцах в высушенном состоянии с увеличением числа циклов увлажнения и высушивания имеет тенденцию к увеличению. По-видимому, аналогичная картина должна наблюдаться и при оценке изменения других характеристик.

Поэтому коэффициенты условий работы, учитывающие особенности эксплуатационных воздействий, необходимо выбирать на основе соответствующих соотношений, принимаемых с заданной обеспеченностью. Например, для нормальных распределений прочности бетона на сжатие при обеспеченности 0,95.

Изменения pH поровой жидкости по глубине происходило непрерывно. Для бетона марки по водонепроницаемости W4 при высушивании 90°С после 200 циклов испытаний средняя величина pH равнялась: в наружном слое толщиной 10 мм — 9,9 (исходное pH 12,5); на глубине 10…20 мм — 10,8; на глубине 20…30 мм — 11,4 ( pH использованной в экспериментах воды равно 8).

Таким образом, в период испытаний бетон с водонепроницаемостью W4 потерял свои защитные свойства по отношению к арматуре. В натурных условиях у бетонов аналогичной марки по водонепроницаемости и соответствующих условий эксплуатации такая картина наблюдалась после 15…20 лет эксплуатации. Таким образом, потеря бетоном защитных свойств по отношению к арматуре по глубине защитного слоя осуществляется в среднем со скоростью 1,5…2 мм/год.

Оценка соответствия числа циклов испытаний в лабораторных условиях срокам службы конструкций эксплуатирующихся объектов производилась путем сопоставления результатов комплекса физико-химических исследований бетона образцов, отобранных из существующих элементов и лабораторных с использованием метода распознавания.

При реконструкции объектов в процессе проведения натурных обследований, как правило, имеется возможность отобрать необходимое количество образцов бетона конкретных элементов для установления их физико-механических, физико-химических характеристик и их изменения по глубине. В этом случае достоверность вводимых в расчет параметров при оценке остаточного ресурса конструкции существенно повышается.

Читайте также: