С помощью какого устройства заанкериваются пучки в бетоне

Обновлено: 11.05.2024

Способ предварительного натяжения арматуры применяют как в сборных, так и в монолитных конструкциях и сооружениях. В монолитном исполнении с предварительным натяжением арматуры бетонируют пролетные строения мостов, большепролетные балки и плиты перекрытий, контурные элементы оболочек и куполов, резервуары, высотные сооружения и др. Так, железобетонный ствол Останкинской телебашни был выполнен с предварительным натяжением вертикальной пучковой арматуры.

Из двух способов натяжения арматуры — на упоры и на бетон — в монолитном строительстве наиболее широко распространен последний.

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы. С этой целью перед бетонированием в опалубку устанавливают каналообразователи в форме стальных труб или стержней с наружной проволочной обмоткой и специальной смазкой или резиновые шланги с проволочным сердечником.

Во избежание сцепления с бетоном стальные трубы или стержни через каждые 15—20 мин поворачивают вокруг оси, а через 2—4 ч после окончания бетонирования их извлекают. При использовании резиновых каналообразователей через 2—4 ч извлекают проволочный сердечник, а затем резиновый шланг. Извлекаемые каналообразователи (трубы и шланги) применяют при длине канала до 6 м.

В крупноразмерных конструкциях (пролеты мостов, большепролетные балки) каналы устраивают путем закладки гофрированных стальных трубок, которые остаются в бетоне.

По достижении бетоном проектной прочности через каналы протягивают арматуру в виде пучков высокопрочной проволоки или стальных канатов. Натягивают арматуру гидравлическими домкратами одиночного или двойного действия.

Гидродомкраты одиночного действия создают усилия в 60, 80, 150 тс. Один конец арматурного пучка запрессовывают в стаканный анкер, а другой с помощью специального цангового зажима закрепляют в противоположном торце канала. Стаканный анкер посредством муфты соединяют с подвижным штоком поршня домкрата. При создании давления усилие натяжения передается от штака через муфту и стаканный анкер арматурному пучку. В процессе натяжения систематически подтягивают анкерную гайку, а по достижении необходимого натяжения ее завинчивают до отказа. В процессе натяжения арматуры нужно тщательно контролировать величину усилия, передаваемого на нее.

При снятии домкрата усилие натяжения, созданное в арматуре, через анкерные устройства на обоих концах арматурного пучка передается на бетон и обжимает его.

При натяжении арматуры с помощью гидродомкратов двойного действия на арматурный пучок надевают стальную шайбу с коническим отверстием, в которую упирают лопасти домкрата. Концы проволок закрепляют в кольцевом захвате, который посажен на подвижный цилиндр домкрата. При подаче в этот цилиндр масла пучок натягивается, причем степень натяжения арматуры контролируют по манометру.

Натягивают арматуру плавно, ступенями по 3—5 МПа. После того как в пучке создано напряжение на 5% больше проектного, его снижают до требуемого и приступают к закреплению арматурного пучка. Для этого подают масло в неподвижный цилиндр и при помощи штока поршня запрессовывают коническую пробку в отверстие шайбы. В результате проволочный пучок заанкеривается в шайбе, а усилие натяжения, созданное после снятия домкрата через шайбу, передается на бетон. При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя домкратами.

Для обеспечения монолитности конструкции и защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки не ниже 300. Чтобы обеспечить лучшее сцепление бетона со стенками канала и арматурой, раствор готовят на безусадочном или расширяющемся цементе. Качество нагнетания стали контролируют через специальные отверстия.

Для предварительного напряжения арматуры резервуаров, силосов и других цилиндрических сооружений используют специальные навивочные машины. Они обтягивают высокопрочной проволокой стенки резервуаров снаружи, создавая в бетоне предварительное напряжение сжатия.

После набора бетоном резервуара проектной прочности в центре его монтируют опорную стойку, к которой крепят вращающуюся стрелу с двумя тележками. Верхняя тележка опирается на стену резервуара и движется по ней; нижняя может перемещаться вверх и вниз по вертикальной раме. Направляющей для периметрального перемещения нижней тележки служит цепь, закрепленная на стенке резервуара. На нижней тележке установлены электропривод для движения по периметру резервуара, а также натяжное устройство.

Для натяжения бухту проволоки закрепляют в бухтодержателе навивочной машины; при этом один конец проволоки крепят к стенке резервуара, после чего начинают навивку. Через каждые 2—3 витка периодически натягивают проволоку. Правильный шаг витков создается перемещением нижней тележки по вертикальной раме снизу вверх.

Машиной АНМ-5 навивают арматуру на резервуары диаметром от 10 до 42 м и высотой до 8 м. Машина АНМ-7 предназначена для навивки проволоки на резервуары диаметром от 16 до 70 м и высотой до 12 м.

Для защиты арматуры от коррозии после ее навивки торкретируют наружные поверхности резервуаров или штукатурят высокомарочным цементным раствором.

Сварные стыки проверяют наружным осмотром и выборочным испытанием образцов, вырезанных из конструкции в количестве 1 % от числа соединений. Рекомендуются испытания физическими методами без разрушения соединений. При стабильности результатов количество вырезаемых образцов можно сократить до 0,5%.

Методов изготовления предварительно напряженного ж/бетона много, но все они по своей принципиальной схеме могут быть классифицированны, какнатяжение на упоры и на натяжения на бетон.

Конструкции, в которых арматура натягивается до твердения бетона, называются «конструкциями с натяжением арматуры на упоры или на форму».

При натяжении арматуры после твердения бетона конструкции называются «конструкциями с натяжением арматуры на бетон.»

А) 1. Натяжение на упоры.

Изготовление элементов с натяжением на упоры производится следующим образом. Арматуру укладывают в форму до бетонирования элемента. Один ее конец закрепляется в упоре, а другой в натяжном приспособлении (домкрате). После натяжения арматуры до заданных напряжений (в пределах упругих деформаций) закрепляют ее второй конец. Затем элемент бетонируют. Когда бетон наберет необходимую прочность (Ro>0,7R), арматуру отпускают с упоров. Стремясь восстановить свою первоначальную длину, арматура обжимает окружающий ее бетон, благодаря сцеплению с ним. При этом арматура теряет часть предварительного напряжения. Если в конструкции была уложена не подвергаемая предварительному натяжению арматура, то и она при обжатии бетона получает сжимающие напряжения.

Укладку арматуры в форму и ее натяжение совмещается в одной операции. Имеем поддон, снабженный штырями, расположенными в соответственными проектным положением арматуры.

6) поддон; 7) штыри поддона;

8) трубки; 9) зажим;

На штыри надевают стальные трубки. Специальной навивочной машиной проволочную арматуру навивают на трубки с заданной величиной напряжений, и конец ее закрепляют пластичным зажимом. Штырями поддона проволока удерживается в натянутом состоянии. Когда бетон наберет достаточную прочность, изделие с поддона снимают, и арматура обжимает бетон. Трубки остаются в теле бетона и играют роль анкеров.

Натяжение арматуры может быть создано также электротермическим способом.

Заготовленные стержни разогревают электрическим током до t=300-400 градусов, вследствие что они удлиняются. Нагретые стержни укладывают в форму, и концы их закрепляют на упорах, расположенных на форме, или вне ее. Остывая, арматура стремится восстановить свою первоначальную длину, но поскольку она удерживается упорами, в ней возникают растягивающие напряжения. После бетонирования и отвердения бетона арматуру отпускают с упоров и происходит обжатие бетона.

Б)Натяжение на бетон.

При натяжении на бетон сначала изготовляют бетонный или мало армированный элемент; затем при достижении бетоном прочности не менее 0,7 R, создают предварительное напряжение.

Напрягаемая арматура располагается в каналах и при натяжении не имеет сцепления с бетоном. Обжатие бетона происходит в процессе натяжения арматуры. Напряжения в бетоне контролирует после обжатия бетона. Каналы элемента имеют диаметр на 5-15мм больше диаметра арматуры и выполняются при бетонировании элемента путем укладки гофрированных стальных трубок (оболочек) или пустотообразователей, извлекаемых из бетона. Арматуру пропускают сквозь канал. Один ее конец, снабженный соответствующим анкером, закрепляют в торце элемента, а другой захватывают домкратом на противоположном торце. Домкрат, упираясь в торец бетонного элемента производит натяжение арматуры и одновременно обжимает бетон. После натяжения арматуры до заданного напряжения, ее анкеруют со стороны расположения домкрата. Натяжение арматуры может производиться с 2х сторон.

Для повышения прочности бетона на местное сжатие у торцов элемента устанавливают поперечные сетки. Сцепление арматуры с бетоном создается в результате последующего заполнения канала цементным тестом или раствором, нагнетаемым под давлением через отверстия в концевых анкерах или через специальные отводы, расположенные по длине канала через 6м. Такое заполнение каналов называется инъецированием.

В последние годы для создания предварительного натяжения в конструкциях начинают усилено применять бетоны, приготовляемые на специальных напрягаемых цементах. Бетоны на таком цементе при твердении увеличиваются в объеме, и вследствие сцепления с арматурой растягивают ее. Так как арматура препятствует свободному расширению бетона, в нем возникают сжимающие напряжения.

Арматуру можно располагать в элементе в двух и даже трех направлениях, тогда создается соответственные двухосное или трехосное предварительное напряжение.

МАТЕРИАЛЫ.

В качестве напрягаемой арматуры используют преимущественно сталь классов Ат-VI; Aт-V длинной до 12м, допускается сталь классов А-Vl, A-V, A-IV, а при большей длине- сталь классов B-II, Bp-II, K-7, K-19. Для конструкций, работающих в агрессивных средах, используют арматуру классов А-IV, термически упрочненную арматуру всех классов (кроме Aт-IVc) и высокопрочную проволоку. Сваривать или приваривать к ней закладные детали запрещается.

Экономичность напряженной арматуры возрастает по мере увеличения ее прочности, так как требуемое по расчету количество арматуры уменьшается пропорционально увеличению ее расчетного сопротивления

( прочности); например, в растянутых элементах: As=N/Rs, чем больше Rs, тем меньше требуется арматуры, а стоимость возрастает незначительно. Удельной стоимостью арматуры «К» называется отношение ее цены «Ц» к расчетному сопротивлению арматуры Rs.

K=Ц/Rs – отсюда видно, что с увеличением прочности арматуры

(с увеличением Rs), снижается ее удельная стоимость и, следовательно, растет ее эффективность.

Арматурные канаты и пучки.

Армирование конструкций отдельными высокопрочными проволоками вследствие их большого числа трудоемко и часто приводит к излишнему сечению элементов. В связи с этим проволоку укрупняют в канаты или пучки. Канаты обычно изготовляют из 7 или 19 проволок одного диаметра (обозначение К-7 или К-19), навивая на центральную прямолинейную проволоку остальные в один или несколько слоев. Диаметр проволок канатов К-7 от 2….5 мм. В тяжело нагруженных элементах конструкции применяют спирально-витые многопрядевые канаты: двухпрядевые класса К2х7, трехпрядевые класса К3-м, многопрядевые Kн *m, где:

«м»- число проволок в пряди.

«n»- число прядей в канате.

Пучки состоят из параллельных высокопрочных проволок (14,18,24) или канатов. Пучки могут иметь по концам анкеры, а по длине обматываются мягкой проволокой.

Бетон для предварительного напряжения конструкций применяют обычной или повышенной марки.

Сцепление напряжений арматуры с бетоном. Самозаанкеривание арматуры. Анкерные устройства.

В предварительно напряженных конструкциях должно быть обеспечено надежное сцепление напрягаемой арматуры с бетоном. Если на какой-либо стадии изготовления предварительного напряжения конструкции надежное сцепление не может быть обеспечено, на концах напрягаемой арматуры необходимо устанавливать анкеры. Так, например, в конструкциях с натяжением на бетон установка анкеров обязательна во всех случаях, так как напрягаемая арматура, расположенная в каналах, не имеет сцепления с бетоном, пока не затвердеет раствор, инъецированный в каналы или заполняющий пазы. В конструкциях с натяжением на упоры при напрягаемой арматуре периодического профиля имеет место самозаанкеривание арматуры, обеспечивающее надежное сцепление арматуры с бетоном без применения анкеров.

Напрягаемая арматура из гладкой высокопрочной проволоки должна быть всегда снабжена анкером.

Типы анкеров разнообразные:

Это могут быть трубки, надетые на штыри и остающиеся в теле бетона. Стрежневая арматура анкеруется с помощью коротышей, приваренных шайб, гаек.

Предварительно – напряженный железобетон.Сущность предварительного натяжения

Конструирование и расчет элементов предварительно напряженных конструкций.

Армирование бетона тонкими предварительно напряженными струнами осуществляется без каких-либо анкерных устройств. Арматуру располагают в этом случае прямолинейно, а надежная совместная работа обеспечивается за счет самозаклинивания каждого стержня в отдельности и, по-видимому, за счет оцепления арматуры о бетоном. Такое армирование возможно только в высокопрочных бетонах 500-600 кг/см 2 .

Отличительная особенность предлагаемого анкерного устройства состоит в том, что на пучки проволоки по их концам надеты кольца или пластинки, а концы проволоки разведены в разные стороны от оси пучка.

С целью поддержания в разведенном состоянии концов проволок в период бетонирования и твердения бетона, проволока пропускается через отверстия в торцевых диафрагмах опалубки, расположенные по окружности необходимого диаметра.

С целью поддержания в разведенной состоянии концов проволоки в период бетонирования и твердения бетона, - взамен диафрагм могут применяться клинья, вставляемые между проволоками каждого пучка.

На фиг. 1 изображен вид сбоку железобетонного элемента с предварительно напряженной арматурой, у которой концы загнуты; фиг. 2 - вид с торца этого элемента; фиг. 3 - схема расположения элементов при их изготовлении; фиг. 4 и 5 - деталь торцевой диафрагмы в двух проекциях; фиг. 6 - вид сбоку готового элемента с применением клиньев при загибе концов проволоки и фиг. 7 - вид с торца элемента, изображенного на фиг. 6.

Струнная арматура в бетоне в виде пучков 1, согласно изобретению, расположена с загибом под некоторым углом каждого стержня пучка у концов струнобетонного элемента 2, Загиб отдельных стержней пучка арматуры осуществляется при помощи распределительной торцевой диафрагмы 3, служащей одновременно распределительным диском и торцевой диафрагмой при бетонировании элемента, а также металлического кольца или планки 4 из мягкого железа. Арматурные стержни в этом случае располагаются не линейно, а с загибом у концов элемента.

Торцевая диафрагма, служащая одновременно распределительным диском, имеет отверстия 5, расположенные по окружности, причем диаметр окружности, по которой располагаются отверстия больше диаметра металлического кольца. Получающиеся загибы стержней струн по концам пучка усиливают анкеровку пучков за счет увеличения сил трения между отдельными стержнями и бетоном по концам элемента. Кроме того, хорошему : заанкериванию : пучка способствует металлическое кольцо 4, остающееся в бетоне.

Метод анкеровки при введении металлического кольца дает возможность также осуществлять отгибы предварительно напряженных стержней 6, работающих на главные растягивающие и скалывающие напряжения. С этой целью можно ввести дополнительные кольца или удалить металлическое кольцо от торца на соответствующем расстоянии и от него отвести требуемое количество отогнутых стержней. При помощи металлических колец и распределительных отверстий в диафрагме - диске можно осуществлять любое количество отгибов стержней под любым углом.

Процесс производства в этом случае осуществляется следующим образом. Вначале закрепляются струны на упоре 7, затем протаскивается диафрагма через вое стержни. Первая диафрагма 3 устанавливается сразу на месте. Вслед за этим нанизываются кольца 4, собирающие струны в пучки. За первой диафрагмой должны быть нанизаны по два металлических кольца или более, если будут осуществляться отгибы стержней. После этого устанавливаются на место две диафрагмы 3 для второго торца первого элемента и для первого торца второго элемента, а по установке двух диафрагм, протаскивается следующая партия колец и т.д. После установки диафрагмы и металлических колец на место, производится домкратом 9 натяжение пучков раздельно или одновременно всех пучков.

Преимущества этого способа заключаются в следующем:

1. Достигается простота в производстве, так как в этом случае не требуется установка дополнительных каких-либо анкеров. Пучки заанкериваются за счет усиления трения между бетоном и загнутыми участками арматурных концов пучка.

2. Торцевая диафрагма используется одновремено и опалубкой и распределительным щитом, что упрощает процесс производства.

Взамен применения торцевых диафрагм, используемых в качестве распределительного щита, могут быть применены клинья. При этом процесс производства состоит в следующем:

Предварительно напряженный железобетонный элемент армируется в виде пучков 1 тонких проволок, причем на концах элемента пучки заклиниваются специальными маленькими клиньями 8 из металла, или из расширяющегося цемента, или иного высокопрочного цемента.

Конструкция анкерного устройства состоит из клиньев и металлических колец или металлических планок 4. Металлическое кольцо или планка делаются для того, чтобы обеспечить клинообразное состояние пучка по концам после натяжения арматуры.

Вначале берется пучек из четырех и более проволоки закладывается с одной стороны в зажим упора 7, с другой стороны в зажим, прикрепленный к домкрату. При закладке пучка в зажины надеваются металлические кольца или планки по два кольца или по две планки на элемент, т.е. на каждый конец по одному кольцу или планке. Затем производится вытягивание пучка с малым напряжением в стержнях, порядка 500-1000 кг/см 2 так, чтобы пучек не имел сильного провисания.

После предварительной обтяжки пучка распределяют кольца или планки 4 по концам будущего элемента и закладывают клинья 8, в середину пучка около каждого кольца или планки. После этого производится натягивание пучка до требуемого расчетом предварительного напряжения.

В момент натягивания пучка металлическое кольцо или планка не даст возможности разъединиться проволочным стержням и на участие см пучек сохраняет клинообразное состояние. На этом заканчивается операция по натяжению и устройству анкера в пучке. Затем производится натяжение следующего пучка с устройством анкера. После натяжения требуемого количества пучков по расчету, устанавливается опалубка и производится бетонирование. По достижении бетоном прочности порядка 250 кг/см 2 производится разрезание стержней арматуры.

Преимущества предлагаемого способа анкеровки арматуры в бетоне:

1. Обеспечивается надежная совместная работа предварительно напряженной тонкой арматуры в бетоне средних и малых марок. Кроме надежной анкеровки по концам имеет место сцепление арматуры с бетоном.

2. Натяжение арматуры отдельными небольшими пучками требует малой мощности домкратов и обеспечивает равномерной предварительное напряжение арматуры в элементе в целом.

Похожие патенты SU88807A1

- Дмитриев С.А.

- Левин С.Я.

- Порядков Н.И.

- Кулиш Владимир Иванович

- Морозов Валерий Иванович

- Опбул Эрес Кечил-Оолович

- Ведерникова Алёна Андреевна

- Л. Копелевич

- Гуладзе Теймуриз Ильич

- Мамедов Тофик Имидович

- Мулин Николай Михайлович

- Дмитриев Сергей Андреевич

- Королев Антон Александрович

- Кустов Владимир Юрьевич

- Касаткин Сергей Петрович

- Романов Петр Игоревич

- Куракин П.П.

- Коротин В.Н.

- Чаленко В.В.

- Дударев С.В.

- Мелконян А.С.

- Бирюков Е.Н.

- Потапов С.В.

- Степура А.Г.

Иллюстрации к изобретению SU 88 807 A1

Формула изобретения SU 88 807 A1

1. Анкерное устройство арматурных пучков проволоки предварительно напряженных железобетонных элементов, отличающееся тем, что на пучки проволоки по их концам надеты кольца или пластинки с отверстиями, в концы проволоки разведены в равные стороны от оси пучка.

2. Способ изготовления предварительно напряженных железобетонных элементов о анкерным устройством по п. 1, отличающийся тем, что для поддержания проволок у концов каждого элемента в разведенном состоянии во время бетонирования и твердения бетона, проволоку пропускают через отверстия в торцевых диафрагмах опалубки, расположенные по окружности необходимого диаметра.

3. Способ изготовления предварительно напряженных железобетонных элементов с анкерным устройством по п. 1, отличающийся тем, что для поддержания проволоки у концов каждого элемента в разведенном состоянии при бетонировании и твердении бетона между проволоками каждого пучка вставляются клинья.

Арматурные пучки состоят из параллельно расположенных высокопрочных проволок ( рис. 1.22) Проволоки ( 14, 18 и 24 шт. В более мощных арматурных пучках вместо отдельных проволок применяют параллельно расположенные канаты. Арматурные пучки промышленностью не поставляются; их изготовляют на строительных площадках или на предприятиях строительной индустрии. [2]

Арматурные пучки цилиндрической части заанкериваются под днищем оболочки и на опорном кольце купола. В цилиндре и куполе устанавливается также значительное количество ненапрягаемой арматуры класса A-III. Для напряжения оболочки использованы отечественные арматурные пучки с контролируемым усилием натяжения 10000 кН, каналообразователями для пучков служат полиэтиленовые трубы. [4]

В более мощных арматурных пучках вместо отдельных проволок применяют параллельно расположенные канаты. В многорядных пучках число отдельных проволок диаметром 4 - 5 мм достигает 100 шт. Арматурные пучки про - мышленностью не поставляются, их изготовляют на строительных площадках или на предприятиях строительной индустрии. [5]

После достижения бетоном стенки проектной прочности напрягаются вертикальные арматурные пучки . В случае купольного покрытия напрягается опорное кольцо купола, а затем п сама стенка. [6]

В качестве несущих элементов в висячих покрытиях обычно применяют стальные канаты, арматурные пучки из высокопрочной проволоки и арматурные стержни, полосовую и рулонную сталь. [8]

Напрягаемую арматуру - стержни периодического профиля или арматурные канаты - при натяжении на упоры и достаточной прочности бетона применяют в конструкциях без специальных анкеров; при натяжении на бетон ( арматурные пучки ) или на упоры в условиях недостаточного сцепления с бетоном ( гладкая высокопрочная проволока) - со специальными анкерами. [9]

Напрягаемая арматура - стержни периодического профиля или арматурные канаты - при натяжении на упоры и достаточной прочности бетона применяется в конструкциях без специальных анкеров; арматура при натяжении на бетон ( арматурные пучки ) или натяжении на упоры в условиях недостаточного сцепления с бетоном ( гладкая высокопрочная проволока) всегда закрепляется в бетоне специальными анкерами. [11]

Арматурные пучки состоят из параллельно расположенных высокопрочных проволок ( рис. 1.22) Проволоки ( 14, 18 и 24 шт. В более мощных арматурных пучках вместо отдельных проволок применяют параллельно расположенные канаты. Арматурные пучки промышленностью не поставляются; их изготовляют на строительных площадках или на предприятиях строительной индустрии. [12]

Арматуру размещают в сечениях элементов так, чтобы каждый стержень со всех сторон был укрыт бетоном для защиты от коррозии, высоких температур и для улучшения совместности работы с бетоном. В отдельных случаях ( в плоских сварных каркасах, в арматурных пучках из тонкой проволоки для предварительно напряженных конструкций) стержни и проволоку можно размещать без зазоров, по 3 - 5 шт. [13]

Материалы и конструкция узлов и деталей гибких элементов. В качестве несущих элементов в висячих покрытиях применяются: стальные канаты; арматурные пучки из высокопрочной проволоки; арматурные стержни; полосовая и рулонная сталь; фасонный прокат. [14]

В более мощных арматурных пучках вместо отдельных проволок применяют параллельно расположенные канаты. В многорядных пучках число отдельных проволок диаметром 4 - 5 мм достигает 100 шт. Арматурные пучки про - мышленностью не поставляются, их изготовляют на строительных площадках или на предприятиях строительной индустрии. [15]

1. Все пучки пролетного строения натягиваются на определенное усилие. Натяжение пучков производится с одной стороны.

2. Натяжение пучков производится в два этапа:

1) Натяжение для компенсации температурных растягивающих напряжений в бетоне. Натяжение производится с момента начала снижения температуры бетона (после -3-х суток по окончанию бетонирования). Прочность бетона на момент натяжения должна соответствовать классу не ниже В25.

2) Дотяжка пучков, натянутых на определенное усилие на I этапе, и натяжение остальных пучков на проектное усилие. Прочность бетона на момент натяжения должна соответствовать классу не ниже В35.

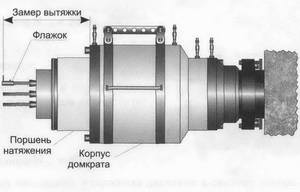

3. В процессе натяжения ведется контроль вытяжки пучков. Вытяжка измеряется рулеткой или линейкой с точностью 1 мм. Измерение производится от корпуса домкрата до установленного на одном из канатов специального «флажка» или сделанной на канате риски.

После I этапа натяжения «флажок» убирается для возможности снятия домкрата. На II этапе натяжения «флажок» должен быть установлен в то же положение и на тот же канат, на котором он стоял на I этапе. Для этой цели выбранный канат необходимо пометить (например отрезать на конце каната одну проволоку на длину 50 мм натяжения, или нанести легко различимую риску).

4. В случае если на момент начала спада температуры в бетоне его прочность соответствует классу В35, натяжение всех пучков производится в один этап на полное усилие.

5. Фиксация усилия в пучке производится запрессовкой конусов анкеров после 5-ти минутной выдержки. После I этапа натяжения и при перехвате пучка конуса запрессовываются. Перехват пучка производится из-за недостаточного хода поршня натяжения домкрата.

7. Результаты натяжения (давления на манометре и вытяжки на всех стадиях) заносятся в журнал натяжения пучков.

8. При отклонении вытяжки с учетом корректировки по фактическому модулю упругости от расчетной более чем на 10%, работы по натяжению прекращаются, вопрос о дальнейшем продолжении работ решается комиссионно.

9. После снятия домкрата на всех внешних канатах пучков наносятся риски на зо мм одинаковом расстоянии от обоймы для контроля отсутствия проскальзывания канатов. Все случаи смещения рисок фиксируются в журнале натяжения пучков.

Читайте также: