Руководство по прогреву бетона в монолитных конструкциях ниижб 2005г

Обновлено: 18.04.2024

Технологическая карта на конвективно-лучевой обогрев монолитных конструкций разработана ОАО ПКТИпромстрой в соответствии с протоколом семинара-совещания «Современные технологии зимнего бетонирования», утвержденным первым заместителем премьера Правительства Москвы В.И. Ресиным и техническим заданием Управления развития генплана г. Москвы на разработку комплекта технологических карт на производство монолитных бетонных работ при отрицательных температурах.

Карта содержит организационно-технологические и технические решения по конвективно-лучевому обогреву монолитных конструкций, реализация которых при производстве бетонных (железобетонных) работ в зимних условиях при отрицательных температурах воздуха должна способствовать ускорению работ, снижению затрат труда и повышению качества возводимых конструкций.

В технологической карте приведены область применения, организация и технология выполнения работ, требования к качеству и приемке работ, калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, решения по технике безопасности и технико-экономические показатели. Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований СНиП, а также условий и особенностей, характерных для строительства в г. Москве.

Технологическая карта предназначена для инженерно-технических работников строительных и проектных организаций, а также производителей работ, мастеров и бригадиров, связанных с производством бетонных (железобетонных) работ.

Технологическую карту разработали:

Ю.А. Ярымов - гл. инженер проекта, руководитель работы, А.Д. Мягков, к.т.н. - ответственный исполнитель от ЦНИИОМТП, Т.А. Григорьева, Л.В. Ларионова, И.Б. Орловская, Е.С. Нечаева - исполнители.

В.В. Шахпаронов, к.т.н. - научно-методическое руководство и редактирование.

С.Ю. Едличка, к.т.н. - общее руководство разработкой комплекта технологических карт.

1. Область применения . 2

2. Организация и технология выполнения работ . 2

3. Требования к качеству и приемке работ. 5

4. Калькуляция затрат труда . 7

5. График производства работ . 8

6. Потребность в материально-технических ресурсах . 9

7. Решения по технике безопасности . 9

8. Технико-экономические показатели . 10

Приложение 1 Теплотехнический расчет конвективно-лучевого обогрева монолитных конструкций панельно-линейными переносными электронагревателями . 13

Приложение 2 Пример определения прочности бетона . 15

1.1. Сущность конвективно-лучевого обогрева монолитных конструкций заключается в непосредственной передаче тепла от греющих поверхностей панельно-линейных переносных электронагревателей через опалубку к прогреваемому бетону. Распространение тепла в самом бетоне происходит путем его теплопроводности.

1.2. Областью применения конвективно-лучевого обогрева монолитных конструкций с помощью панельно-линейных переносных электронагревателей (далее по тексту конвективно-лучевого обогрева конструкций) в соответствии со СНиП 3.03.01-87 «Несущие и ограждающие конструкции» являются фундаменты под конструкции и оборудование, массивные стены и т.п. с модулем поверхности 3 - 6*; колонны, балки, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия с модулем поверхности 6 - 10; полы, перегородки, плиты перекрытий, тонкостенные конструкции с модулем поверхности 10 - 20, бетонирование которых производится при минимальной температуре воздуха до -40 °С.

* Модуль поверхности бетонируемой конструкции определяется отношением суммы площадей охлаждаемых поверхностей конструкций к ее объему и имеет размерность «м -1 ».

1.3. В технологической карте приводятся:

указания по подготовке конструкций к бетонированию и требования к готовности предшествующих работ и строительных конструкций;

схема организации рабочей зоны на время производства работ;

методы и последовательность производства работ по обогреву монолитных конструкций;

теплотехнический расчет обогрева конструкций;

профессиональный и численно-квалификационный состав рабочих;

график выполнения работы и калькуляция трудовых затрат;

указания по контролю качества и приемке работ;

решения по технике безопасности;

потребность в материально-технических ресурсах;

рекомендации по энергосбережению;

1.4. Расчет конвективно-лучевого обогрева произведен применительно к бетонированию монолитной стены длиной 6 м, высотой 3 м и толщиной 0,2 м с общим объемом бетона 3,6 м 3 исходя из температуры наружного воздуха -15 °С и достижения прочности конструкций к моменту остывания бетона до 0 °С не менее 70 % от R 28 . Конструкция опалубки металлическая, крупнощитовая, теплоизоляция конструкции - минераловатные листы толщиной 26 мм, защищенные с двух сторон брезентом.

1.5. Численно-квалификационный состав рабочих, график работы, калькуляция трудовых затрат, а также потребность в необходимых ресурсах определены в соответствии с данными, приведенными в п. 1.4.

1.6. В настоящей карте приняты панельно-линейные переносные электронагреватели с электротехническим звеном мощностью 0,6 - 6,0 кВт, напряжением 220 В с температурой поверхности нагревателя 150 °С при температуре нагреваемого объекта до 150 °С, с габаритными размерами 850 ´ 350 ´ 240 мм и массе 8 кг.

1.7. При привязке настоящей технологической карты к бетонированию других конструкций, на которые распространяется область применения этого способа обогрева, подлежат уточнению калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, а также электрические и теплотехнические параметры.

1.8. В приложении к настоящей карте приводится теплотехнический расчет конвективно-лучевого обогрева монолитных конструкций панельно-линейными переносными электронагревателями и пример определения прочности бетона (приложения 1 и 2).

2.1. До начала работ по конвективно-лучевому обогреву монолитных конструкций выполняются следующие подготовительные операции:

устанавливают опалубку и арматуру в рабочее положение при необходимости, очистив от мусора, снега и наледи;

устанавливают ограждение рабочей зоны, проводят сигнализацию и освещение, рабочую зону оборудуют в соответствии с требованиями техники безопасности и проводят инструктаж по охране труда.

Производят коммутацию панельно-линейных электронагревателей и в соответствии со схемой подключают их к переносному блоку подключения токоприемников. Подключают переносной блок подключения токоприемников к питающей сети (рис. 1).

Проверяют, перед подачей напряжения на нагреватели, правильность их установки и подключения, качество контактов, расположение температурных скважин или установленных датчиков температуры, правильность укладки утеплителя.

Дежурный электрик после подачи напряжения повторно проверяет все контакты. В течение 2-х часов производят предварительный отогрев опалубки и арматуры.

2.2. После укладки бетонной смеси в опалубку устраивается теплоизоляция конструкции в виде минераловатных матов толщиной 26 мм, защищенных с двух сторон брезентом и начинается обогрев конструкции, при этом температура уложенного бетона составляет +15 °С (рис. 2).

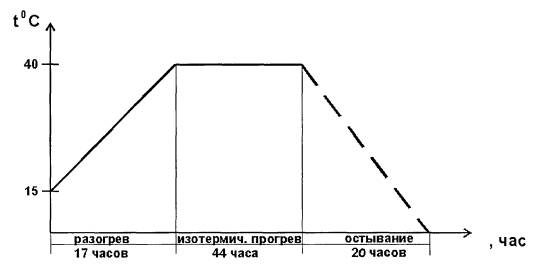

Набор прочности бетона при различных температурах его выдерживания определяется графиком (рис. 3).

2.3. Каждые два часа изотермического прогрева замеряется температура бетона. Для замеров температуры используются технические термометры. Число точек измерения температуры устанавливается в среднем из расчета не менее одной точки на каждые 3 м 3 бетона, 6 м длины конструкции, 5 м 2 площади перекрытия, 40 м 2 площади подготовки полов и т.д.

2.4. Обогрев бетонной смеси в конструкции осуществляется на основании теплотехнического расчета в соответствии с графиком при скорости подъема температуры -1,5 °С/час. В период обогрева температура бетона контролируется не реже, чем через 1 час.

Обогрев бетонной смеси осуществляется панельно-линейными переносными электронагревателями, навешанными на опалубку, в соответствии с расчетными параметрами (приложение 1). Обогрев до температуры 40 °С ведется с помощью четырнадцати нагревателей. Изотермический прогрев осуществляется одиннадцатью нагревателями (рис. 4).

Остывание бетона происходит самопроизвольно после отключения напряжения. Демонтаж электрооборудования производится после окончания периода остывания во избежание внезапного резкого понижения температуры окружающего воздуха.

2.5. Электрообогрев осуществляется на напряжении 220 В. В период подъема температуры, на стадии изотермического прогрева контролируются показания измерительных приборов и состояние контактов.

2.6. В процессе изотермического прогрева при увеличении или уменьшении температуры наружного воздуха, относительно расчетной, соответственно регулируется количество нагревателей.

2.7. Скорость остывания бетона по окончании тепловой обработки для конструкции с модулем поверхности Мп =5 - 10 и Мп > 10 составляет соответственно не более 5 °С и 10 °С в час. Температура наружного воздуха замеряется один-два раза в сутки, результаты замеров фиксируются в журнале производства бетонных работ.

2.8. Прочность бетона проверяют по фактическому температурному режиму. Прочность бетона после распалубливания рекомендуется определять с помощью молотка конструкции НИИМосстроя, ультразвуковым способом или высверливанием и испытанием кернов.

2.9. Теплоизоляция и опалубка снижаются не ранее того момента, когда температура бетона в наружных слоях конструкции достигает плюс 5 °С и не позже, чем слои остынут до 0 °С. Не допускается примерзание опалубки, гидро- и теплоизоляции к бетону.

2.10. Для предотвращения появления трещин в конструкциях перепад температур между открытой поверхностью бетона и наружным воздухом не должен превышать:

20 °С для монолитных конструкций с Мп < 5;

30 °С для монолитных конструкций с Мп > 5.

В случае невозможности соблюдения указанных условий, поверхность бетона после распалубливания укрывается брезентом, толью, щитами и т.д.

2.11. Укладка бетонной смеси в конструкцию при отрицательной температуре воздуха производится с учетом следующих требований:

способ укладки должен исключать возможность замерзания бетона до приобретения им требуемой прочности;

не допускается снимать наледь с опалубки, арматуры с помощью пара или горячей воды;

при температуре воздуха ниже -10 °С арматуру диаметром более 25 мм, а также арматуру прокатных профилей и крупные металлические закладные детали следует отогревать до положительной температуры, все выступающие закладные части и выпуски должны быть утеплены;

укладку бетонной смеси производят непрерывно, без перевалок, средствами, обеспечивающими минимальное охлаждение смеси при ее подаче;

температура бетонной смеси, уложенной в опалубку, должна быть не ниже +5 °С.

2.12. Обогрев монолитной конструкции выполняет звено из 3-х человек (табл. 1).

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Неужели сейчас ещё применяют бетон без ускорителей набора прочности ?

Ломайте кубики.

График на рисунке порочен. При 0 градусов бетон прочность не набирает.

Tyhig, применяют.

----- добавлено через ~3 мин. -----

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Ну ладно бы это было гидротехническое строительство или крылечки. Там такие вот графики не нужны.

А где же ещё применяют, что вам график понадобился ?

Ну ладно бы это было гидротехническое строительство или крылечки. Там такие вот графики не нужны.

А где же ещё применяют, что вам график понадобился ?

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Pro100x3mal, ладно.

Признайтесь честно, зачем вам этот график ? Как вы его собираетесь использовать ?

Там же дальше в тексте написано что кривые для рис. 9.4. получены опытном путём, а эти они такие же как на рис. 9.3.

Pro100x3mal, ты можешь аппроксимировать опытные данные с твоего рис. 5.5 в Exсel-е и подобрать функцию к каждому графику, а потом поискать зависимость между этими функциями от температуры, и возможно что-то вырисуется.

Я такое делал для поиска функции для определения требуемой прочности в зависимости от коэффициента вариации, у меня в итоге из двух частей функция получилась.

Все давно придумано и ПО есть. Если не изменяет память сайт zimbeton или allbeton не считая старых книжек 40-50-х годов:

Френкель И.М. Таблицы для назначения состава бетона, выбора материалов для него и установления срока распалубки Издание шестое, переработанное Москва — Ленинград Госстройиздат 1952г. 40 с.,

Эпштейн С.А. Подбор составов бетона и раствора. Киев Госстройиздат УССР 1959г. 90 с.

Там же дальше в тексте написано что кривые для рис. 9.4. получены опытном путём, а эти они такие же как на рис. 9.3.

так это понятно. но эти кривые построены по четкому закону, который они в виде формул записали для значений температуры 5, 10, 20 и 30 градусов!

спасибо, но если бы мне нужно было просто определить класс бетона, то я воспользовался бы этим графиком, но меня интересует именно формула

TVN, в первой книге требуемых данных нет, а во вторую не нашел в сети(

спасибо, но если бы мне нужно было просто определить класс бетона, то я воспользовался бы этим графиком, но меня интересует именно формула

Pro100x3mal, тебе нужно построить график изменения одного из коэффициентов линейных функций на рис. 9.3. Но после 30 градусов график набора прочности может быть другой.

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Разработка ППР, ППРк

Добрый день.

Вопрос собственно вот в чем: по какой формуле построен график на рис. 9.3? Это логарифмическая зависимость, где ее можно найти? Или быть может кто-то встречал данные зависимости набора прочности от температуры для больших значений температуры (помимо 5, 10, 20 и 30 градусов)?

Руководство по прогреву бетона в монолитных конструкциях/ НИИЖБ, -М.: 2005

Приложение 5. Вроде от туда ноги растут. Как таблицей 2 пользоваться мне объясняли, только от лукавого это все, все эти расчеты.

Приложение 5. Вроде от туда ноги растут. Как таблицей 2 пользоваться мне объясняли, только от лукавого это все, все эти расчеты.

"Одним из основных способов повышения качества и производительности труда, а, следовательно, и сокращения сроков строительства является повышение степени автоматизации зимнего бетонирования на стадии контроля температурно-прочностных режимов выдерживания бетона.

Предлагаемая компьютерная система температурно-прочностного контроля - это снижение экономических затрат при прогреве бетона, увеличение производительности труда и повышение качества работ по возведению монолитных бетонных, железобетонных и сталефибробетонных конструкций в зимнее время.

Она гарантирует от серьезных ошибок, позволяет прогнозировать температурно-прочностные параметры конструкции и, в случае их отклонения от принятых на стадии проектирования, принимать правильные решения по дальнейшему выдерживанию бетона в процессе зимнего бетонирования.

Программа "СНЕЖНЫЙ БАРС" позволяет :

Производить расчет прочности, средней температуры, максимальных скоростей нагрева и остывания, а также зрелости бетона по пяти температурным точкам.

Выполнять построение графиков изменения температуры и набора прочности бетоном по каждой из температурных точек.

Контролировать отклонения фактических температурных режимов от принятых на стадии проекта.

Рассчитывать температурные напряжения в бетоне.

Контролировать температуру наружного воздуха при распалубке.

Производить статистическую обработку результатов прочности бетона.

Выполнять точный расчет приведенного коэффициента теплопередачи ограждения.

Прогнозировать конечную прочность бетона за время выдерживания.

В случае отрицательного прогноза :

Подобрать требуемую опалубку;

Выбрать необходимый утеплитель;

Подобрать режимы дополнительного электропрогрева (температурные и электрические);

Определить затраты на дополнительный прогрев.

Осуществлять контроль за достижением бетоном критической и распалубочной прочностей, а также за превышением допустимых скоростей нагрева и остывания.

Производить расчет допустимых напряжений в бетоне при раннем нагружении.

Выполнять сохранение температурного листа с эскизом бетонируемой конструкции.

Автоматизировать процесс ввода данных, при помощи прибора сбора информации ТЕРЕМ-4, производства НПП "Интерприбор" (г. Челябинск).

Использовать курсор для получения точных координат графических точек.

Сохранять графические изображения в файлах.

Вести учет бетонируемых конструкций и анализ применения методов зимнего бетонирования за любой период производства работ.

Осуществлять математические операции с помощью встроенного калькулятора.

Кроме того Вы получаете :

Возможность применения программы с основными методами зимнего бетонирования (термос, прогрев греющими проводами, электропрогрев со всеми типами электродов, предварительный электроразогрев).

Удобный интуитивный интерфейс не требующий специального обучения (Почему?).

Минимум входных данных при максимуме выходных (критерий эффективности программы 2,41. Что это такое?).

Систематическое обновление программы (историю изменений программы начиная с версии 2.07 можно скачать Здесь. ).

Бесплатная поддержка пользователей. Подробнее.

Профессиональный программный продукт по цене шоколадного батончика Сникерс. Невероятно?

Огромная география применения. Посмотреть.

Кстати, построил графики для четырех значений температуры, по формулам из книги Баженова, стр 195 (График 1)

Вот что интересно, значения получаются - занижены! Например, на 5 сутки при 20 градусах (нормальные условия) получаем 58%.

А если посчитать по формуле 9.1 из той же книги, то там для 20 градусов получим 48% (График 2)

А если смотреть на график в шапке темы(взят из "Руководство по прогреву бетона в монолитных конструкциях, НИИЖБ"), то на 5 сутки при t=20 градусов получим 74%!

В сети чаще всего встречается другой график (вроде из книги Байкова, График 3) - так там на 5 сутки при 20 градусах получаем 65%!

----- добавлено через ~7 мин. -----

TVN, я ознакомился с возможностями программы, спасибо.

Но меня не интересует сторонний софт, хочу построить свои графики в экселе. Вот чисто для себя. Многие источники ссылаются на формулу 9.1 из книга Баженова. Область ее применения - бетоны при температуре +15. +20 градусов, при n>3 сут. Но построив по ней график прочности, мы видим заниженные значения по сравнению с теми, что в графике в шапке темы (тот график взят из руководства НИИЖБа)

Pro100x3mal, а что это за графики в шапке темы, они откуда?

Вообще ВладимирК, правильно написал - подобные расчёты от лукавого. Всё слишком ориентировочно.

Вот что интересно, значения получаются - занижены! Например, на 5 сутки при 20 градусах (нормальные условия) получаем 58%.

А если посчитать по формуле 9.1 из той же книги, то там для 20 градусов получим 48% (График 2)

А если смотреть на график в шапке темы(взят из "Руководство по прогреву бетона в монолитных конструкциях, НИИЖБ"), то на 5 сутки при t=20 градусов получим 74%!

В сети чаще всего встречается другой график (вроде из книги Байкова, График 3) - так там на 5 сутки при 20 градусах получаем 65%!

Самое интересное что все эти значения правильные! Просто бетон это такая не постоянная субстанция, что его прочность и другие свойства зависят от множества факторов (активность цемента, влажность, температура, и т.д. и т.п.). Жесткого закона набора прочности, (такого как закон Гука) нет, и получить общую формулу для расчёта без учёта свойств конкретных материалов практически не возможно.

В современном отечественном строительстве интенсификация твердения бетона базируется в основном на применении теплого воздействия, преимущественным источником которого является электрическая энергия. Использование этого теплоносителя позволяет легко и удобно управлять процессом прогрева и со временем автоматизировать его, решать экологические проблемы - при электротермообработке бетона нет шума и никаких вредных для здоровья человека и окружающей среды выделений.

На протяжении нескольких десятилетий, начиная с 40-х годов 20-го столетия, электротермообработка прекрасно себя зарекомендовала и получила всеобщее признание производственных организаций. Эта группа методов интенсификации твердения бетона, наряду с другими методами продолжает развиваться и совершенствоваться.

В настоящем "Руководстве" излагаются рекомендуемые для применения в строительстве различные методы термообработки бетона с указанием рациональной области применения каждого, технические характеристики, особенности расчета и другие необходимые данные.

В основу "Руководства" положены результаты исследований многих специалистов научно-исследовательских организаций нашей страны во главе с НИИЖБом, материалы ранее разработанных инструктивных документов, а также накопленный опыт отечественного и зарубежного строительства.

"Руководство" предназначено для инженерного персонала строительных, производственных, проектных и научно-исследовательских организаций, а также построечных лабораторий.

Финансовую поддержку разработки «Руководства» осуществляли НИИЖБ, РААСН и большой вклад в это внес УМИС Главмосстроя. Настоящее "Руководство" разработано специалистами различных научно- исследовательских, учебных и производственных организаций Москвы, Санкт-Петербурга, Владимира, Челябинска и Минска под руководством академика РААСН, Д.Т.Н., профессора Б.А. Крылова. В работе принимали участие: д.т.н. С.А.Амбарцумян; д.т.н., проф. А.С.Арбеньев; чл.-кор. РААСН, Д.Т.Н., проф. А.А.Афанасьев; к.т.н. Л.Н.Беккер; к.т.н. Б.Г.Веснин; к.т.н., с.н.с. В.Я.Гендин; чл.-кор. РААСН, д.т.н., проф. С.Г.Головнев; инж., с.н.с. С.Г.Зимин; д.т.н., проф. А.И.Звездов; д.т.н., проф. Л.М.Колчеданцев; к.т.н., проф. В.Д.Копылов; д.т.н., проф. Б.М.Красновский; д.т.н., гл.н.с. С.Б.Крылов; д.т.н., проф. В.П.Лысов; к.т.н. А.С.Мартиросян; к.т.н., гл.н.с. А.И.Сагайдак; д.т.н., проф. А.Р.Соловьянчик; к.т.н., с.н.с. С.М.Трембицкий; к.т.н., с.н.с. С.А.Шифрин.

Общая редакция "Руководства" осуществлена Б.А.Крыловым, С.А. Амбарцумяном и А.И. Звездовым.

Современное строительство значительный крен делает на возведении зданий и сооружений из монолитного железобетона. Этому несколько причин. Во-первых, сооружения из монолитного железобетона более устойчивы при сейсмических и других динамических воздействиях. Во-вторых, поскольку бетон обладает прекрасными пластическими свойствами, то из него можно формовать конструкции любой формы, что придаёт зданию или сооружению индивидуальный облик. Это открывает огромные возможности для архитекторов.

В-третьих, монолитный железобетон имеет ряд преимуществ по сравнению со сборными железобетонными конструкциями, что в условиях рынка весьма важно. Так при монолитном строительстве на 40-45% уменьшаются затраты на создание производственной базы, на 7-20% снижается расход металла, до 40% уменьшается расход бетона.

Разумеется, это не значит, что надо полностью переходить на монолитное строительство - это было бы большим заблуждением. Сборный и монолитный железобетон должны применяться только в той сфере строительства, где они наиболее выгодны. В зарубежной практике сборный железобетон широко используется и его доля составляет в среднем от 20 до 40% от общего объема строительств. Не должны и мы закрывать дорогу сборному железобетону и не переставать заниматься его совершенствованием и развитием в нашем отечестве.

Развитие монолитного строительства выявило ряд трудностей, которые вызваны спецификой климатических условий и отсутствием большого опыта по применению современных технологий. Естественно, это приводит и к низкому качеству возводимых объектов и даже к авариям, а также к повышенным затратам средств и труда. Достаточно напомнить, что на сегодня в нашем монолитном строительстве трудозатраты в 1,5-2,5 раза выше по сравнению с аналогичными работами в передовых строительных фирмах наиболее технически развитых стран.

В общем комплексе бетонных работ около 60% приходится на ручной труд практически на всех технологических переделах. Естественно, с внедрением новых технологий, повышением механизации, приобретением должного опыта, разного рода приспособлений и инструментов ситуация будет меняться в лучшую сторону и это наглядно можно видеть на деятельности передовых производственных организаций Москвы, Санкт-Петербурга и др. Однако, в монолитном строительстве есть один технологический передел - твердение бетона, который в значительной степени влияет на сроки производства не только бетонных работ, но и вообще на сроки возведения зданий и инженерных сооружений.

Поскольку в современном строительстве сроки возведения объектов имеют первостепенное значение, то без интенсификации твердения бетона обойтись невозможно. Для нашей страны это особенно важно, поскольку холодное время года в разных районах составляет от 3 до 10 месяцев; при низких же положительных температурах бетон твердеет крайне медленно, а при преждевременном его замораживании качество и долговечность возводимых конструкций резко падают.

Именно поэтому в отечественной и зарубежной практике прибегают к применению различных методов ускорения твердения бетона до достижения им требуемых структурных характеристик. Наиболее действенным из них является термообработка бетона. Существенно, что ускорить твердение бетона становится весьма важным не только при возведении объектов в холодное время года, но и в летний период.

В современной технологии монолитного строительства применяются разные методы термообработки бетона, но только хорошее знание возможностей каждого метода позволяет грамотно и экономично выбирать наилучший для конкретных температурных условий среды, видов возводимых конструкций, возможностей производственной организации и др. факторов. Необходимо помнить, что универсальных методов нет и каждый метод может дать наилучший эффект только при разумном его применении.

В настоящем "Руководстве" излагаются рекомендуемые для использования в строительстве различные методы термообработки бетона с указанием рациональной области применения каждого, технические характеристики, особенности расчета и другие необходимые данные.

В основу "Руководства" положены результаты исследований научно-исследовательских организаций нашей страны во главе с НИИЖБом, а также накопленный опыт отечественного и зарубежного строительства. "Руководство" предназначено для инженерного персонала строительных организаций, построечных лабораторий, проектных и научно-исследовательских организаций.

Глава 1. ОБЩИЕ ПОЛОЖЕНИЯ

§ 1-1. Тепловая обработка и ее назначение для интенсификации твердения бетона.

Тепловая обработка является наиболее эффективным способом ускорения твердения бетона. Именно это качество явилось причиной ее широкого применения на заводах при производстве сборных бетонных и железобетонных изделий и на строительных площадках при возведении зданий и сооружений из монолитного железобетона.

Сущность воздействия температурного фактора на твердение бетона заключается в изменении химической активности воды. С повышением температуры она возрастает вследствие распада крупных ассоциатов из молекул воды на более мелкие. К тому же они становятся подвижнее и их взаимодействие с частицами цемента становятся интенсивнее, процесс гидратации вяжущего ускоряется. Это приводит к появлению новообразований, формирующих цементный камень и связывающих все компоненты в единый монолитный конгломерат - бетон.

При тепловой обработке твердение бетона настолько интенсифицируется, что представляется возможным обеспечить достижение проектной прочности примерно в 20-30 раз быстрее, чем при температуре 20°С. При температурах 80-90 С даже вводимые в цемент или в бетонную смесь добавки шлака проявляют химическую активность и в определенной степени приобретают свойства вяжущих.

Тепловая обработка бетона имеет довольно много разновидностей, отличающихся видом теплоносителя, подводом тепла, применяемыми генераторами выделения тепла.

§ 1-2. Критерии определения эффективности прогрева бетона.

Основными критериями эффективности профева бетона являются: качество конструкции, расход энергии, сроки возведения объекта. Качество конструкции включает в себя широкое понятие - от внешнего вида до прочностных показателей бетона и долговечности. В построечных условиях контролируются прочностные характеристики и может проверяться морозостойкость стандартными методами.

Важным показателем является расход энергии на термообработку бетона. С целью снижения ее до технически обоснованного уровня выбираются наиболее целесообразные методы прогрева бетона и сроки распалубки конструкций, а также укрытия их неопалубленной поверхности паро- и теплоизоляцией. Автоматическое управление процессом прогрева в ближайшем будущем явится наиболее эффективным способом сокращения расходования электроэнергии на прогрев бетона.

Важное значение приобретают в современном строительстве сроки возведения объекта. Поскольку твердение бетона до достижения требуемой прочности занимает наибольшее время при производстве бетонных работ, то вполне естественно стремление к технически разумному его сокращению. Именно поэтому распалубка конструкций в зависимости от их вида и сроков загрузки осуществляется при прочности бетона от 50 до 80% от проектной (в соответствии с требованием СНиП). Бетон в конструкциях, распалубленный при прочности ниже проектной, в дальнейшем будет продолжать твердеть при положительной температуре и достаточной влажности и к моменту загрузки проектную прочность обычно приобретает. В этом случае характер нарастания прочности бетона после распалубки постоянно должен контролироваться. Если возникают опасения, что ко времени сдачи конструкции в эксплуатацию бетон проектную прочность не наберет, необходимо принять дополнительный, прогрев конструкции с обязательным ее увлажнением.

К бетонам специальных конструкций, которые, например, во время эксплуатации подвергаются постоянному замораживанию в водонасыщенном состоянии и оттаиванию, истиранию или одностороннему напору жидкости помимо прочностных показателей предъявляются и другие требования, определяемые для них нормативными документами (морозостойкость, коэффициент фильтрации, водопроницаемость и др.).

§ 1-3. Материалы для бетона.

В качестве вяжущего для бетонов, подвергаемых электротермообработке, могут использоваться: портландцемент, шлакопортландцемент, быстротвердеющий портландцемент. Применение глиноземистых цементов не желательно. Рекомендуется применять цемент с содержанием трехкальциевого силиката ( CiS ) не менее 50. 60%, трехкальциевого алюмината (СзА) не более 9%, активных кремнеземных добавок в портландцементе (трепела, шлака и др.) не более 10%. Применение пуццоланового портландцемента допускается в случае, когда это необходимо по условиям службы конструкции (например, в агрессивных водах). Пластифицированные и гидрофобные цементы, а также добавки пластификаторов для бетонов, подвергаемых прогреву при температурах выше 50 С, могут использоваться только после предварительной проверки прочности и морозостойкости бетонов после принятых режимов прогрева.

Для бетонов, подвергаемых предварительному электроразогреву или форсированному электроразофеву в опалубке с повторным уплотнением, рекомендуется применять цементы с содержанием СзА не более 6%. При этом, независимо от содержания CjA в цементе следует обязательно производить предварительную лабораторную проверку потерь подвижности бетонных смесей при достижении заданной температуры разогрева.

Для улучшения электропроводности бетонных смесей и получения повышенной прочности, приобретаемой бетоном сразу после прогрева, допускается применение химических добавок-электролитов: хлористого кальция, хлористого натрия, нитрита натрия в количествах, не превышающих 0,5% от массы цемента.

В бетоны, подвергаемые электротермообработке, допускается введение других видов добавок (воздухо-вовлекающих, пластифицирующих) в количествах, разрешаемых действующими документами, если они обеспечивают требуемую прочность прогретого бетона.

§ 1-4. Ускорение твердения бетона методами электротермообработки.

Электротермообработка является основным методом интенсификации твердения бетона при возведении монолитных конструкций зданий и сооружений в зимнее время. Не менее эффективной она оказалась и в летнее время, поскольку обеспечивает быстрюе твердение бетона при незначительных затратах электроэнергии. В районах с сухим и жарким климатом применение электротермообработки позволяет благодаря интенсификации твердения связать значительную часть воды затворения химически и физически и тем самым избежать трещинообразования в конструкциях при высыхании бетона в раннем возрасте. Электротермообработка бетона объединяет группу методов, основанных на использовании тепла, получаемого от превращения электрической энергии в тепловую. Это может происходить или непосредственно в материале, когда электрический ток пропускается через бетон, или в различного рода электронафевательных устройствах, от которых тепло подводится к бетону радиационно, кондуктивно или конвективно.

Разнообразие методов электротермообработки позволяет в каждом конкретном случае (в зависимости от вида конструкции, ее размеров, конфигурации, характера армирования и т.д.) выбирать наиболее эффективный из них.

Выбор наиболее рационального метода электротермообработки бетона диктуется не только особенностями прогреваемой конструкции, но и возможностями самого метода, которые следует хорошо знать. Для этого, крайне необходима классификация методов электротермообработки, которая поможет грамотно выбрать такой из них, который будет для конкретных условий наиболее выгоден и с технической и с экономической точек зрения. Существующие методы электротермообработки бетона можно разделить на три больщие фуппы, если в основу положить принцип превращения электрической энергии в тепловую: непосредственно в бетоне или бетонной смеси (электродный прогрев), электрообогрев, индукционный прогрев.

Электродный профев бетона осуществляется непосредственно в конструкции и относится к наиболее эффективным и экономичным видам электротермообработки.

При этом методе представляется возможным поднимать температуру материала до требуемого уровня за любой промежуток времени - от нескольких минут до нескольких часов. Электрообогрев с помощью электронагревательных устройств осуществляется путем подачи тепла к поверхности бетона радиационно или конвективно от источников превращения электрической энергии в тепловую - нагревателей инфракрасного излучения или низкотемпературных нагревателей (сетчатых, коаксиальных, ТЭНов и др.). Во внутренние слои конструкции тепло передается путем теплопроводности. При установке нагревателей непосредственно в бетон, передача тепла осуществляется кондуктивно.

Прогрев бетона в элетромагнитном поле производится путем передачи тепла кондуктивно от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей. Непосредственного воздействия на бетон электромагнитное поле с применяющимися на практике параметрами не оказывает и во внутренние слои материала тепло передается путем теплопроводности. Основные методы электротермообработки бетона и области их применения приведены в табл. 1.1.

Вследствие этого ускоренного протекания физико-химических процессов при повышении температуры (как и при других методах термообработки бетона). В этом случае образующиеся при твердении бетона фазовый состав новообразований и структура при обеспечении соответствующих температурно-влажностных условий идентичны таковым у бетонов, твердеющих в нормальных условиях.

Электротермообработка при оптимальных режимах прогрева, обеспечивает получение бетонов с заданными физико-механическими свойствами (прочностью на сжатие и растяжение при изгибе, морозостойкостью, сцеплением с арматурой и др.), существенно не отличающимися от свойств бетонов, твердевших в нормальных условиях.

§ 1-5. Режимы прогрева бетона.

Электротермообработку бетона осуществляют по определенным режимам. Под режимом понимают совокупность параметров прогрева, включающем скорость и температуру разогрева, продолжительность изотермического выдерживания, скорость остывания. Режим теплового воздействия должен обеспечить достижение бетоном заданной прочности и других показателей, указанных в технологической карте.

В настоящем Руководстве изложены основные принципы конструирования наиболее массовых элементов из тяжелого бетона, а также приведены подробные данные по армированию конструкций, анкеровке и стыковке арматуры, конструированию арматурных изделий и закладных деталей и др.

Настоящее Руководство можно использовать и при конструировании предварительно напряженных элементов (в части обычной арматуры) наряду с указаниями специальных руководств.

Руководство разработано в соответствии с положениями главы СНиП II-21-75 «Бетонные и железобетонные конструкции».

Буквенные обозначения, приведенные без пояснения, соответствуют обозначениям главы СНиП II-21-75.

Приведенные в Руководстве рисунки не должны рассматриваться как примеры графического оформления рабочих чертежей.

Руководство разработано ГПИ Ленинградский Промстройпроект (инж. Г.Г. Виноградов) с участием ЦНИИпромзданий и НИИЖБ Госстроя СССР. При этом были использованы материалы НИЛФХММа и ТПа Главмоспромстройматериалов, КТБ Мосоргстройматериалов и Гипростроммаша Минстройдормаша СССР.

Замечания и предложения по Руководству просьба направлять по адресу: 196190, Ленинград, Ленинский проспект, д. 160, Ленинградский Промстройпроект.

Рекомендовано к изданию решением технического совета Ленинградского Промстройпроекта.

Руководство по конструированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения / ГПИ Ленингр. Промстройпроект Госстроя СССР, ЦНИИпромзданий Госстроя СССР, НИИЖБ Госстроя СССР. - М.: Стройиздат, 1978.

Руководство содержит положения главы СНиП II-21-75 и материал, необходимый проектировщикам, занимающимся конструированием бетонных и железобетонных элементов зданий различного назначения, в основном для промышленного строительства. Приведены способы конструирования наиболее распространенных конструкций сборного и монолитного исполнения с армированием как сварными, так и вязаными арматурными каркасами и сетками.

Даются также рекомендации по проектированию арматурных изделий и закладных деталей.

Руководство предназначено для инженеров и техников - проектировщиков, а также для студентов строительных вузов.

Виноградов Г.Г. Конструирование железобетонных элементов промышленных зданий

- формат djvu

- размер 2.27 МБ

- добавлен 26 февраля 2011 г.

Стойиздат 1973 год, 119 станиц. В книге собран материал, необходимый при конструировании железобетонных элементов (без предварительного напряжения), применяемых в промышленном строительстве. Приведены рекомендации по конструированию наиболее распространенных как плоских, так и пространственных конструкций сборного и монолитного исполнения с армированием сварными и вязаными каркасами и сетками. Книга предназначена в качестве практического пособия.

Гениев Г.А., Киссюк В.Н., Тюпин Г.А. Теория пластичности бетона и железобетона

- формат djvu

- размер 3.19 МБ

- добавлен 11 марта 2011 г.

М., Стройиздат, 1974. -316 с. В книге изложены результаты теоретических и экспериментальных исследований прочности и деформативности бетона и железобетона. Разработаны методы определения предельной несущей способности массивных и плоских конструкций из бетона и железобетона, находящихся в сложном напряженном состоянии, основанные на использовании аппарата математической теории пластичности идеально пластичной среды. Рассмотрена деформационная тео.

Крылов Б.А., Амбарцумян С.А., Звездов А.И. Руководство по прогреву бетона в монолитных конструкциях

- формат djvu

- размер 672 КБ

- добавлен 08 ноября 2009 г.

М.: РААСН, НИИЖБ, 2005г. -276с. Общие положения. Электропрогрев бетона. Предварительный электроразогрев бетонных смесей. Форсированный электроразогрев бетона в конструкциях. Прогрев бетона греющими изолированными проводами. Обогрев бетона в греющей опалубке. Воздушный конвективный прогрев монолитных тонкостенных конструкций. Тепловая обработка железобетонных конструкций в электромагнитном поле (индукционный прогрев). Организация контроля качест.

Ответы на экзаменационные вопросы по ЖБК

- формат docx

- размер 1.18 МБ

- добавлен 21 декабря 2011 г.

НАПКС, ПГС, 2 семестр, 3 курс, 57 вопроса с ответами. Содержание: Сущность железобетона. Сущность предварительного напряженного железобетона. История возникновения и развития железобетона. Структура бетона. Усадка бетона. Физические основы прочности бетона. Кубиковая и призменная прочность. Прочность бетона при осевом растяжении. Прочность бетона при длительно действующих нагрузках. и т. д.

Рекомендации по расчету пределов огнестойкости бетонных и железобетонных конструкций

- формат djvu

- размер 732.04 КБ

- добавлен 19 января 2011 г.

Рекомендации по расчету пределов огнестойкости бетонных и железобетонных конструкций / НИИЖБ. - М.: Стройиздат, 1986. -40 с. Рекомендовано к изданию решением секции теории железобетона и арматуры Научно-технического совета НИИЖБ Госстроя СССР. Lаны общие положения расчетов пределов огнестойкости бетонных и железобетонных конструкций, методы статического и теплотехнического расчета, указания по выбору нагрузок и расчетных характеристик материалов.

Рекомендации по учету ползучести и усадки при расчете ЖБК

- формат djvu

- размер 2.2 МБ

- добавлен 17 мая 2010 г.

Содержат методику расчета железобетонных конструкций с учетом ползучести и усадки бетона, условий изготовления, а также сроков нагружения конструкций. Изложены основные положения расчета, приведены значения деформаций ползучести и усадки тяжелых бетонов и другие характеристики необходимые для расчета. Даны методики определения потерь предварительного напряжения от усадки и ползучести бетона, жесткостей и перемещений изгибаемых и сжатых элементов.

Реферат - Коррозия бетона

- формат doc

- размер 92 КБ

- добавлен 14 июня 2009 г.

Общие сведения. Коррозия бетона и железобетона. Определение коррозии бетона и железобетона. Химическая коррозия бетона. Физико-химическая коррозия бетона. Биологическая коррозия бетона. Рекомендации по защите от биокоррозии. Коррозия бетона и железобетона в зоне переменного уровня воды. Коррозия железобетонных конструкций под воздействием жидких агрессивных сред. Коррозия железобетонных конструкций в условиях их службы на воздухе.

Руководство по конструированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения)

- формат doc

- размер 3.25 МБ

- добавлен 07 сентября 2010 г.

В настоящем Руководстве изложены основные принципы конструирования наиболее массовых элементов из тяжелого бетона, а также приведены подробные данные по армированию конструкций, анкеровке и стыковке арматуры, конструированию арматурных изделий и закладных деталей и др. Руководство содержит положения главы СНиП II-21-75 Бетонные и железобетонные конструкции и материал, необходимый проектировщикам, занимающимся конструированием бетонных и железобет.

Руководство. ACI DETAILING MANUAL-2004

- формат pdf

- размер 12.27 МБ

- добавлен 26 мая 2009 г.

Американское руководство по конструированию железобетонных конструкций. ACI 315-99, ACI 315R- 04. (206 стр. )

Шпаргалки по железобетонным конструкциям

- формат doc

- размер 193.4 КБ

- добавлен 23 января 2012 г.

Сущность ЖБК. Работа железобетонной конструкции под нагрузкой. Классификация бетонов. Кубиковая, призменная прочность бетона и прочность при различных нагружениях. Деформации бетона под нагрузкой. Классы и марки бетонов. Назначение и виды арматуры. Классификация арматуры. Механические свойства арматурных сталей. Арматурные изделия. Соединение арматуры. Сцепление арматуры с бетоном. Усадка и ползучесть бетона в железобетонных конструкци.

«Организация и производство опалубочных и бетонных работ при сооружении монолитных ростверков и тела устоев

Согласовано: Разработано: Главный инженер проекта

Начальник лаборатории (Зав.лаборатории в научно-исследовательских центрах в производственных лабораториях начальник лаборатории)

Общие положения.

Технологическая оснастка и оборудование.

Подготовительные работы.

Опалубочные и арматурные работы.

Бетонирование.

Выдерживание бетона и распалубливание конструкций.

Контроль качества.

Нормативная документация.

СНиП 3.06.04-91 Мосты и трубы. Правила производства и приемки работ.

СНиП 3.02.01-87 Основания и фундаменты. Правила производства и приемки работ.

СНиП 3.03.01-87 Несущие и ограждающие конструкции. Правила производства и приемки работ.

ВСН 150-93 Указания по повышению морозостойкости бетона транспортных сооружений.

Пособие для инженерно-технических работников мостостроительных организаций, «Контроль качества на строительстве мостов» Гипростроймост, Москва, «Недра», 1994 г.

Руководство по прогреву бетона в монолитных конструкциях

«Технологический регламент» нормирует взаимосвязанные основные элементы и особенности технологии производства опалубочных и бетонных работ при сооружении монолитных фундаментов и опор моста, которые следует учитывать при разработке и изготовлении технологической оснастки и при разработке проекта производства работ.

В «Технологическом регламенте» изложены организационные и конструктивно-технологические мероприятия, которые необходимо выполнять для технологической обеспеченности однородности и качества бетона во всех сечениях конструкции, реализации экзотермического способа выдерживания бетона, гарантированной защиты бетона от потерь воды затворения и обеспечения качества, трещиностойкости и эксплуатационной надежности возводимого сооружения.

В «Технологическом регламенте» предполагается производство опалубочных и бетонных работ по сооружению монолитных ростверков и опор моста при среднесуточной температуре наружного воздуха ниже плюс 5ºС и минимальной суточной т-ре ниже 0ºС).

Предприятиями-поставщиками бетонной смеси для сооружения монолитных ростверков и опор моста должны быть соблюдены следующие обязательные условия:

Выбор материалов ,применяемых для изготовления бетона,следует производить на основе их паспортных характеристик в соответствии с требованиями ГОСТ и Технических условий.

В качестве крупного заполнителя использовать щебень фракции от5 до 20 мм соответ. требов. ГОСТ 26633,ГОСТ8267-93

при приготовлении бетонной смеси вводить для обеспечения морозостойкости бетона – комплексную добавку: ЛСТ или С-3 и воздухововлекающую СНВ.

воздухосодержание в пределах 3-4% - для бетонов с проектной маркой по морозостойкости до F300 (включительно), в пределах 5-6% - для бетонов с проектной маркой по морозостойкости до F300 в солях (включительно);

температуру в пределах от + 10ºС до + 15ºС.(Температура зависит от метода обогрева и дальности транспортирования)

При низких температурах наружного воздуха температура бетонной смеси на выходе из смесителя в любом случае не должна превышать + 35 ºС.(этот пункт я бы убрала, т.к. есть выше)

Номинальный состав бетонной смеси должен обеспечивать получение бетонной смеси и бетона нормируемых показателей качества при минимальном расходе цемента

Введение в эксплуатацию сооружаемых объектов в зимний период требует обеспечения прочности бетона на момент замораживания, соответствующей его проектному классу. На портландцементах, соответствующих п.1.4., после экзотермического выдерживания в технологической оснастке бетон приобретает в среднем 75% (что есть экзотермическое выдерживание)прочности того же бетона на 28 сутки нормального твердения.

Производство арматурных и опалубочных работ на поверхности ранее уложенного бетона следует начинать не ранее, чем через три дня после укладки бетона – после окончания его экзотермического саморазогрева.

Арматурные и опалубочные работы на поверхности ранее уложенного бетона следует производить без снятия влаготеплозащитного покрытия. Если по условиям производства работ на каком-либо участке возникает неизбежная необходимость его снятия, то после окончания работ на каждом конкретном участке покрытие должно быть восстановлено в предельно короткий срок. Снимать влаготеплозащитное покрытие следует непосредственно перед подачей бетонной смеси.

В остальном работы по сооружению монолитных ростверков и опор моста следует выполнять в соответствии с проектом и с действующими техническими нормами и правилами, в том числе: СНиП 3.06.04-91 «Мосты и трубы»; СНиП 3.03.01-87* «Несущие и ограждающие конструкции»; СНиП III-4-80* «Техника безопасности в строительстве»; Пособием «Контроль качества строительства мостов», М. 1994г.

Комплексная влаготеплозащитная технологическая оснастка должна обеспечивать реализацию экзотермического способа выдерживания бетона, а на этапе остывания бетона в конструкции при любых погодных условиях исключить возможность превышения скорости остывания поверхностных слоев бетона над скоростью остывания бетона в центральных зонах.(что точнее звучит скорость остывания поверхностного слоя бетона не должна превышать 5градусов в час в зависимости от модуля поверхности ,что позволит соблюсти и выше сказанное и соответственно позволяет не контролировать температуру бетона в ядре ,так как при снижении температуры бетона поверхности на 5температура центральных слоев никогда не будет ниже ,но тоже в зависимости от модуля поверхности

Влаготеплозащитная технологическая оснастка состоит из:

инвентарных опалубочных щитов с несущими и поддерживающими конструкциями (инвентарная дерево-металлическая опалубка);

влаготеплозащитных инвентарных покрытий для защиты не опалубленных поверхностей свежеуложенного бетона от влаготеплообмена с окружающей средой (полиэтиленовая пленка, дарнит или геотекстиль);

теплозащитных чехлов для защиты арматурных выпусков конструкции от рассеивания тепла (дарнит или геотекстиль).

Участок по бетонированию монолитных конструкций моста должен быть укомплектован:

объемлющим тепляком-оболочкой или переносным колпаком с несущим металлическим каркасом, с люками для подачи бетонной смеси и с необходимым количеством теплогенераторов;

бетонораздаточной бадьей – для подачи с помощью крана бетонной смеси от автобетоносмесителя в опалубку или одним бетононасосом;

комплектом ручных вибраторов с гибким валом – для уплотнения бетонной смеси, укладываемой в опалубку;

инвентарными трапами – для передвижения рабочих по арматурному каркасу в процессе укладки и уплотнения бетонной смеси в конструкции;

необходимым комплектом лабораторного оборудования для контроля подвижности, воздухосодержания и температуры бетонной смеси). (

Ограждающие конструкции тепляка-оболочки могут быть выполнены из прорезиненной ткани, армированной пленки, брезента или бельтинга.

В качестве влагозащитных полотнищ могут быть использованы полимерные пленки толщиной не менее 100 мк или прорезиненная ткань.

В качестве теплозащитных матов могут быть использованы полотнища дорнита, льноватина, поролона или других теплоизолирующих материалов. Толщина теплозащитного мата должна быть в пределах 40-50 мм.

Взамен инвентарных теплозащитных матов может быть применена засыпка толщиной 3-40 см из сухих стружек или опилок, укладываемых на влагозащитные полотнища. На уложенный слой стружек или опилок должен быть уложен второй слой влагозащитных полотнищ – для увеличения теплозащитных свойств засыпки и предохранения ее от увлажнения осадками.

Теплогенераторы тепляка должны обеспечивать возможность:

отогрева щебеночного основания и опалубки до температуры не ниже +15 ºС;

поддержания температуры окружающей среды в период подачи, распределения и уплотнения бетонной смеси на уровне поверхности щебеночного основания – в пределах + 5 ºС – + 15 ºС;

поддержание температуры воздушной среды вокруг щитов инвентарной опалубки, не обладающих теплозащитными свойствами, в пределах +5ºС – +15ºС в течение первых семи суток после укладки бетона.

Тепляк должен обеспечивать возможность подачи и послойного распределения бетонной смеси бетонораздаточной бадьей или бетононасосом по всей площади конструкции.(Кто такой тепляк и каким образом он может это обеспечить)

До начала бетонных работ должен быть выполнен комплекс подготовительных работ:

разработка экскаватором котлована под ростверк с освобождением оголовков БНС для их «распушивания»;

«распушивание» оголовков свай с подготовкой основания под низ ростверка;

прогрев основания (не ниже +5ºС на глубину 30 см), прогрев арматуры и опалубки перед бетонированием;

установка и раскрепление опалубки в проектное положение;

завершение арматурных работ и установка арматурных элементов в опалубку с использованием дистанционных прокладок - «сухарей»;

установка технологического укрытия (тепляка) при температуре наружного воздуха ниже +5ºС;

подготовка площадок под установку автобетононасосов или кранов для подачи бетонной смеси;

организация лабораторного поста с необходимым комплектом оборудования, приборов, материалов;

подготовка необходимого количества и типа вибраторов для уплотнения бетонной смеси;

подготовка гидро- теплоизоляционных материалов для ухода за открытой поверхностью бетона;

Подбор состава бетона должен выполняться лабораторией предприятия изготовителя бетонной смеси по утвержденному заданию,разработанному технической службой этого предприятия .Задание должно быть составлено для конструкций конкретной номенклатуры,изготовлемых из бетона одного вида и качества по определенной технологии.Задание должно содержать нормируемые показатели качества бетона в соответствии с требованиями технических стандартов или проектной документации, показатели качества бетонной смеси ,длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации

До начала бетонирования конструкции, задействовав теплогенераторы тепляка, обеспечивают надежный прогрев основания, арматурного каркаса и опалубки.

Длительность и интенсивность прогрева определяют из условия, чтобы температура основания, арматурного каркаса и опалубки непосредственно перед подачей бетонной смеси была в пределах, указанных в п.2.8. На 30 см от поверхности основания температура должна быть не ниже + 5 ºС.

Бетонирование ростверков и тела опор необходимо производить бетононасосом или бадьей. Бетононасосы должны обеспечивать подачу бетонной смеси с осадкой конуса от 8 см. Для уплотнения бетонной смеси следует использовать комплект вибраторов с гибким валом длиной не менее 4-5 м.

Распределение и уплотнение бетонной смеси ведут последовательными горизонтальными слоями толщиной в пределах 30-40 см (не более). Выдачу бетонной смеси из бетонораздаточной бадьи с распределением ее в опалубке производят путем перемещения бетонораздаточной бадьи, а в случае подачи ее автобетононасосом – гибким концевым шлангом бетононасоса.

Перед началом уплотнения каждого укладываемого слоя бетонная смесь должна быть равномерно распределена по всей его поверхности. Высота отдельных выступов и впадин над общим уровнем поверхности распределенной бетонной смеси не должна превышать 10 см. При распределении бетонной смеси необходимо следить за тем, чтобы внешняя сторона укладываемого слоя бетонной смеси была бы уложена не круче 30 град. к горизонту. Запрещается использовать вибраторы для транспортирования, перераспределения и разравнивания бетонной смеси в укладываемой полосе.

При распределении бетонной смеси в слое с отставанием на 1,0-1,5 м производят ее уплотнение ручными вибраторами. Не допускается производить виброуплотнение бетонной смеси в месте ее подачи. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру, закладные изделия, тяжи и другие элементы крепления опалубки.

Вибрирование бетонной смеси в слое на каждой позиции перестановки наконечника вибратора с гибким валом производят до прекращения оседания бетонной смеси с появлением на поверхности и в местах соприкосновения ее с опалубкой и арматурой блеска цементного теста.

Чтобы исключить расслоение бетонной смеси в конце каждой полосы укладываемого слоя с неизбежным при этом вытеканием цементного раствора не следует наконечник вибратора погружать в бетонную смесь ближе, чем на 50-70 см от края полосы. Тщательную совместную проработку этой зоны производят после укладки очередной полосы «свежей» бетонной смеси.

В процессе распределения бетонной смеси производят ее виброуплотнение с отставанием на 1,0-1,5 м от места подачи с обязательным «заходом» в нижележащий слой на 5-10см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия.

Аналогично производят укладку и уплотнение бетонной смеси в последующих слоях, тщательно прорабатывая зоны смыкания с нижележащими слоями. Строго последовательное распределение бетонной смеси горизонтальными слоями, исключающими возможность ее расслоения при виброобработке, является определяющим фактором, обеспечивающим качество и однородность бетона в конструкции. Укладка и распределение бетонной смеси наклонными слоями не допускается.

Одновременно с бетонированием конструкций производится отбор проб бетонной смеси на месте укладки в формы контрольных кубов.

Сразу после укладки бетонной смеси в верхнем слое ростверка и ручной отделки поверхности свежеуложенного бетона на него укладывают влагозащитные полотнища, теплозащитные маты и верхний слой влагозащитного покрытия.

Влагозащитные полотнища и теплозащитные маты должны быть уложены с надежным «заходом» на края опалубочных щитов.

Через 3-4 часа после укладки бетона из скважин, соблюдая необходимую осторожность, вынимают деревянные пробки и начинают систематические замеры температур, не нарушая положения влаготеплозащитного покрытия.(Что означает систематические замеры)

Настоящий технологический регламент распространяется на производство работ по сооружению монолитных железобетонных ростверков и опор мостовых сооружений.

1.ОБЩИЕ ПОЛОЖЕНИЯ

-П3 при подаче бетонной смеси в конструктив бетононасосом;

2.ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА И ОБОРУДОВАНИЕ

3.ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

4.ОПАЛУБОЧНЫЕ И АРМАТУРНЫЕ РАБОТЫ

Монтаж и установку опалубочных щитов производят в соответствии с проектом. При обнаружении неплотностей, которые могут привести к потерям цементного раствора при бетонировании, все обнаруженные места перед нанесением смазки надежно герметизируют путем проклейки липкой лентой шириной 30-40 мм или промазывают герметиком. После проклейки стыков, формирующие поверхности, включая проклеенные стыки, протирают мешковиной, пропитанной солидолом или другой аналогичной консистентной смазкой. Смазку следует наносить предельно тонким слоем, исключающим попадание смазки на арматуру.

В соответствии с указаниями проекта, производят монтаж арматурного каркаса, устанавливают и закрепляют необходимое количество дистанционных прокладок, надежно обеспечивающее проектное положение каркаса в опалубке и величину защитного слоя бетона во всех сечениях бетонируемой конструкции. Установленная арматура с необходимым количеством дистанционных прокладок должна представлять жесткий каркас, который не может быть расстроен при бетонировании.

5. БЕТОНИРОВАНИЕ

ВЫДЕРЖИВАНИЕ БЕТОНА И РАСПАЛУБЛИВАНИЕ КОНСТРУКЦИЙ

7. КОНТРОЛЬ КАЧЕСТВА

При контроле геометрических размеров пользуются линейками, рулетками, шаблонами и пр.

Контроль над соблюдением требований Регламента, за качеством выполняемых работ и параметрами конструкций возлагается на производителя работ и построечную лабораторию.

Читайте также: