Разделитель для бетона своими руками

Обновлено: 18.04.2024

Наша компания КОНА специализируется на производстве форм, красителей и материалов для печатного бетона. Мы сами работаем на своих материалах, поставляем их начинающим и профессиональным строительным бригадам, а также дилерам на всей территории России.

Печатный бетон - это одновременно просто и сложно для самостоятельного изготовления.

Просто - если вы будете делать себе дорожку, парковку, въезд в гараж, отмостку или оформлять зону отдыха (барбекю, патио). Если при этом вы планируете сами мешать себе раствор или бетон и не торопитесь со временем.

Сложно - если вы захотите быстро залить большой объем, например, 50 м2. Сложность в том, в этом случае вам придется заказывать миксер с бетоном, иметь в распоряжении 5 и более рабочих, и самое главное, опытных рабочих, которые знают как правильно работать с бетоном в таких количествах. Как видите, сложность даже не сколько в самой технологии печатного бетона, сколько в выборе правильного бетона и его укладка - то есть, обычные бетонные работы.

В случае, если вы выберите второй вариант, то начните работу с поиска опытных бетонщиков. А в этой статье я расскажу про первый вариант, в котором вы сами своими руками сделаете себе желанные дорожки или будете руководить родственниками или нанятыми помошниками.

А вы знали, что печатный бетон - это лишь декоративное покрытие, основой для которого служит обычная бетонная или цементно-песчаная стяжка?!

Поэтому, все работы делятся на два этапа. Первым делом необходимо задать профиль будущей дорожки, установить опалубку и залить стяжку. Эти действия большинство из нас делали неоднократно. Второй этап - это как-раз устройство печатного бетона: необходимо нанести на бетон закрепитель и разделитель, штампом отпечатать текстуру на бетоне.

Этап 1. Создание обычной бетонной (цементно-песчаной) стяжки

1. ПОДГОТОВИТЬ ОСНОВАНИЕ

Уберите лишнюю землю, подсыпьте недостающую, спланируйте профиль будущей дорожки.

2. ПОСТЕЛИТЬ ПЛЕНКУ

Пленка удерживает необходимую влагу в бетоне. Постелите ее так, чтобы она закрывала всю площадь будущей дорожки и выступала за пределы опалубки.

3. УСТАНОВИТЬ ОПАЛУБКУ

Опалубка определяет форму будущей дорожки. В качестве опалубки вы можете использовать подручные материалы, дерево, фанеру, облицовочные панели и сайдинг, профиль для гипсокартона или удобную гнущуюся пластиковую опалубку.

4. ПРИГОТОВИТЬ РАСТВОР М300

Купите готовую цементно-песчаную смесь М300 или замешайте цемент с песком самостоятельно (1 к 3). Примерный расход смеси на м2 на три популярных толщины дорожки составит: 86 кг - 4,5 см, 110 кг - 5,8 см, 148 кг - 7,8 см. На этом этапе не забудьте добавить фибру для придания прочности пескобетону из расчета 40/50/60 гр фибры на 1 м2 дорожки при толщине 4,5/5,8/7,8 см.

5. ЗАПОЛНИТЬ ОБЪЕМ ОПАЛУБКИ РАСТВОРОМ

Получившийся раствор выгрузите в дорожку. Для заполнения всей дорожки вам может потребоваться сделать 10 и более замесов. Конкретное количество раствора будет зависеть от ширины, длины и толщины вашей дорожки. Разгладьте поверхность дорожки с помощью деревянной доски или правила.

Этап 2. Устройство печатного бетона

1. НАНЕСТИ ЗАКРЕПИТЕЛЬ

Равномерно нанесите закрепитель для придания основного цвета поверхности. Для лучшего распределения закрепителя используйте обычное сито с крупной сеткой. Закруглите края дорожки специальным кромкогибом. Вотрите закрепитель в поверхность бетона используя гладилки для бетона или правило. При необходимости повторите нанесение закрепителя до получения равномерного окраса основания.

2. НАНЕСТИ РАЗДЕЛИТЕЛЬ

Равномерно, не создавая комочков, нанесите разделитель для придания дополнительного цвета основания. Для лучшего распределения разделителя используйте то же сито. Втирать разделитель в поверхность не нужно.

3. ОТПЕЧАТАТЬ ПОВЕРХНОСТЬ ШТАМПОМ

Приложите штамп в начало дорожки, оставьте четкий отпечаток на бетоне. Переложите штамп рядом и совместите его с отпечатком, оставленным ранее. Повторите операцию пока вся поверхность не будет отштампована.

4. ПРОМЫТЬ ПОВЕРХНОСТЬ БЕТОНА ВОДОЙ

Через несколько дней смойте проточной водой разделитель. Он должен остаться в швах и углублениях отпечатанной текстуры.

5. НАНЕСТИ ЗАЩИТНЫЙ ЛАК

Через неделю после промывки нанесите защитный лак на поверхность бетона. Обязательно следуйте рекомендациям по применению лака - он очень капризный.

Дорожка по технологии "печатный бетон" готова!

Пример самостоятельного изготовления тротуарной садовой дорожки по технологии печатный бетон:

Для получения лучшего результата следуйте указаниям:

- Используйте песок без глины (наименьшее содержание) и свежий цемент

- Замешивайте миксером или бетономешалкой, лопата не обеспечит качественного замеса при необходимом количестве воды

- Обязательно предварительно смешайте между собой сухие компоненты

- Контролируйте количество воды - раствор должен быть пластичный как пластелин

- Рекомендуемое соотношение цемента к песку 1 к 2,5 (М300)

- Обязательно используйте пленку плотностью не менее 100 микрон, чтобы земля не забирала влагу из бетона

- Во время укладки раствора подтрамбовывайте его для удаления воздуха

- Закругление краев бетона производите кромкогибом из нержавеющей стали

- Заливку делайте картами (кусками) по метру-полтора. Края каждой карты закругляйте кромкогибом.

- Наносите закрепитель и разделитель через обычное крупное сито - в этом случае нанесение будет равномерным и без комочков. На больших площадях используйте мокроступы.

- Разделитель заглаживайте гладилкой из нержавеющей стали (не обязательно)

- Разделитель наносите на матовую поверхность (не обязательно)

- При штамповании нажимайте на штамп от середины к краям

- Разделитель смывайте через сутки при температуре не ниже 10 °С

- Смывку водой производите до исчезновения эффекта намыленности

- Лак наносите через 5-7 дней на сухую, чистую поверхность бетона в два слоя при температуре не ниже 10 °С. Первый слой покрывается лаком, предварительно разбавленным растворителем 646 в соотношении 1 к 1. Второй слой покрывается густым лаком через 60-120 мин. Лак наносится кистью или распылителем. Лаковое покрытие необходимо обновлять раз в 2-3 года в зависимости от интенсивности эксплуатации покрытия. Расход лака: 1 л на 5 м2 (из расчета двух слоев). Возможные проблемы при нанесении лака и способы их устранения смотрите здесь.

Пример изготовления площадки размером 2 х 1,5 м по технологии печатный бетон:

В нашем магазине вы найдете все материалы и инструменты для самостоятельного изготовления печатного бетона:

Размышления на тему печатного бетона:

Ниже я дам ответы на часто задаваемые вопросы. Если и среди них Вы не найдете ответа, то пишите свой вопрос в Комментариях в конце статьи.

Печатный бетон можно сделать разными вариантами и их комбинацией:

1. Цветной закрепитель + цветной разделитель = классический окрас;

2. Цветной закрепитель + бесцветный разделитель + кислотный краситель = натуральный природный окрас;

3. Цветной закрепитель + бесцветный разделитель = однотонный окрас;

4. Бесцветный разделитель = штампованный бетон без окраса.

Печатный бетон с окрасом кислотным красителем

Весь процесс по устройству печатного бетона можно разбить на несколько шагов:

1. Подготовка инструмента и материалов.

2. Заливка обычной бетонной стяжки.

3. Штампование поверхности бетона.

4. Окрас бетона кислотным красителем.

5. Промывка поверхности.

6. Нанесение защитного покрытия - полиуретанового лака.

Печатный бетон с использованием цветного закрепителя и разделителя

Вам потребуется выполнить следующие шаги:

1. Подготовка инструмента и материалов.

2. Заливка обычной бетонной стяжки.

3. Нанесение цветного закрепителя.

4. Втирание закрепителя в поверхность бетона.

5. Нанесение цветного разделителя.

6. Штампование поверхности бетона.

7. Промывка поверхности.

8. Нанесение защитного покрытия - полиуретанового (акрилового, эпоксидного) лака.

Ниже я приведу советы, касающиеся всех вариантов окраса печатного бетона:

- Примерный расход кислотного красителя 1л концентрата на 6м2. Разбавлять с водой по вкусу, но обычно пропорция такая: 1 к 1, 1 к 2, 1 к 3.

- Если вы хотите с помощью кислотного красителя получить светлый оттенок, а бетон планируете делать на сером цементе (в 99% случаях бетон делают на сером цементе), то вам необходимо перед штампованием нанести белый цветной закрепитель и втереть его. Произойдет своеобразное выбеление бетон. После высыхания вы сможете нанести кислотный краситель. В этом случае, кислотный краситель можно разбавить сильнее, до 1 к 5.

- Минимальный набор инструментов: ручной полутер для втирания цветного закрепителя, кромкогиб для закругления краев поверхности бетона, длинношерстая щетка для нанесения цветного разделителя.

- Не наносите цветной закрепитель на поверхность бетона раньше времени. Цветной закрепитель необходимо втирать в поверхность бетона. Поверхность бетона должна быть без излишков влаги, на бетоне должны отсутствовать лужицы и ручейки.

- Перед штампованием убедитесь, что бетон приобрел необходимую степень пластичности и стал похож на пластилин. Если начать штамповку слишком рано, то бетонная поверхность не сможет выдержать ваш вес и сохранить линии печати. Если же припоздниться, то для четкой печати придется прикладывать больше усилий на штампы. Кроме того, текстура штампов может вообще не отпечататься на слишком плотном бетоне, особенно в конце работы.

- Чтобы определить степень плотности бетона, достаточно нажать пальцем на бетонную поверхность в нескольких точках площадки. Если остались отпечатки, глубиной 4-6 мм, то можно начинать штамповку. Можно выполнить проверку и по-другому: разместить на бетонной поверхности (с краю площадки) штамп и наступить на него. Штамп должен удерживать ваш вес, не погружаться в бетон, не скользить по поверхности.

- Расход закрепителя для темных цветов: 2 - 3 кг/м2, для светлых: 3 - 4 кг/м2. Расход разделителя: 0,2 кг на м2 поверхности.

- Если нет возможности использовать мойку высокого давления (керхер) для удаления цветного разделителя с бетона, то сметите щеткой разделитель, а остатки смойте 5% раствором соляной кислоты. Если разделитель полностью не убрать, то лак не удержится на поверхности отштампованного бетона.

Ответы на вопросы:

Вопрос: Какое время нужно выжидать между нанесением слоев закрепителя и разделителя?

Ответ: Нанесение закрепителя всегда одинаково и не зависит от площади. Нанести и втереть закрепитель необходимо когда на поверхности бетона уже нет воды. Время нанесение разделителя зависит от вашей площади и конфигурации площадки. Если у вас дорожка не широкая и вам нет нужды ходить по бетону, то можете сразу наносить разделитель и штамповать. Если площадь не позволяет дотянуться руками, то нужно выждать чтобы бетон стал менее податливым. Обычно проверяем пальцем: жмем со всей силы. Если еле продавливается, то пора наносить разделитель, выходить на бетон и штамповать.

Ваши формы полиуретановые или силиконовые?

- наши формы такие же гибкие и эластичные как формы из полиуретана и силикона, но они сделаны из другого материала - PVP (Поливинилпласт). Это прочный однокомпонентный материал, который позволит сделать не менее 3000 съемов бетона без предварительной смазки.

Нужна ли разделительная смазка для ваших форм?

- никакая смазка не требуется для наших форм. Вы можете заливать бетон, гипс, смолы. Распалубка будет легкой и быстрой.

Какие материалы можно заливать в ваши формы?

- в наши формы можно заливать бетон, гипс, эпоксидные и полиэфирные смолы, полимеры и пластики.

Какая твердость ваших форм и штампов?

- твердость наших форм - 45А по Шор, твердость мягких штампов - 65А по Шор и твердых штампов - 70А по Шор.

Чем ваши формы отличаются от полиуретановых или силиконовых форм?

- наши формы изготавливаются из однокомпонентного материала методом горячей экструзии. Благодаря этому, формы из нашего материала не теряют геометрию с течением времени. А легкая распалубка обеспечивает отсутствие каких-либо серьезных нагрузок на формы.

Мы сами себе делаем формы, что вы можете нам предложить?

- мы можем копировать все ваши формы, и изготовить формы из своего материала. Цена готовой формы будет определятся из расчета 450-550 руб за кг. Это в два-три раза дешевле форм, изготовленных из полиуретана и силикона. И вы получите формы непревзойденного качества.

Сделал заказ, мне не звонят.

- все заказы мы обрабатываем по очереди в порядке их поступления. Обычно, заказ обрабатывается в порядке одного рабочего дня. Если мы так и не позвонили Вам, свяжитесь с нами по телефону или ВатсАпп.

Чем можно заменить закрепитель и разделитель для печатного бетона?

- закрепитель и разделитель, используемый для окраса печатного бетона, можно заменить упрощенной смесью. Для приготовления закрепителя Вам потребуется два компонента: белый цемент и железооксидные пигменты. Их необходимо смешать в соотношении: 1 част пигмента на 5 частей цемента. Смешение должно быть очень качественным. Для получения более разнообразных цветов смешайте 2-3 различных пигмента. Для приготовления разделителя Вам потребуется три компонента: белый цемент, железооксидный пигмент и технический тальк. Их необходимо смешать в соотношении: 1 част пигмента и 1 часть талька на 5 частей цемента. Процес штампования более подробно описан в этой статье.

Подходит ли кислотный краситель для окраса гипсовых изделий?

- кислотный краситель окрашивает только бетон, для гипса он не подходит.

Какой примерный расход кислотного красителя?

- примерный расход кислотного красителя 1л концентрата на 6м2. Разбавляется с водой для достижения желаемого оттенка в соотношении: от 1 часть красителя к 1 часть воды, до 1 часть красителя к 5 частям воды для окраса изделий на сером цементе, и от 1 к 1 до 1 к 20 для окраса изделий на белом цементе.

Хочу купить мягкий штамп, подойдет ли он мне?

- обычно мягкий штамп выбирают для вертикальных поверхностей. Но, это не верно. Для вертикальных поверхностей как и для горизонтальных подходит жесткий штамп. Он имеет ручки и его гибкость достаточна, чтобы выполнить любые работы. Мягкий штамп не имеет ручки. Его выбирают в крайнем случае, когда покупатель точно знает для чего. Обычно, мягкий штамп берут для штампования колон и прочих элементов где важно отсутсвие ручек.

Штампованный бетон – популярный материал, используемый в строительстве и отделке. Его применяют в том случае, когда хотят придать какой-либо конструкции оригинальный и привлекательный вид.

Подобная технология пользуется большой популярностью в Европе и США, сейчас она уверенно завоевывает успех и в странах постсоветского пространства. К сожалению, из-за небольшой распространенности, все необходимые материалы для данного процесса приобрести не всегда получается.

Штампованный бетон: проблемы с разделителем

Для лучшего отставания формы от основания используются специальные разделительные средства, которые помогают быстро и без повреждений для рельефа снять штамп. Профессиональные мастера, как правило, используют разделительные средства в виде порошков, наиболее популярным из которых является Color Release.

Если работы производятся внутри помещения, то для уменьшения количества пыли более разумным решением станет применение жидких разделительных средств, среди которых стоит отметить вещество Liquid Release. К сожалению, приобрести данные средства в нашей стране достаточно сложно, поэтому в ход идут народные методы.

Штампованный бетон: аналоги профессиональных разделителей

Дефицитные разделительные вещества вполне реально заменить очень доступными и даже привычными для нас средствами. Например, если перед началом работы обработать формы раствором небольшого количества жидкого моющего средства в воде, то штамм легко отойдет от основания. Того же эффекта можно достигнуть, посыпав формы перед тиснением обычным тальком, используемым в строительстве.

Ребята, подскажите пожалуйста, что можно использовать в место гелькоута, доступное в домашних условиях? Я слышал можно использовать воск, мыло с маслом.

Мыло использовать не стоит =) Прилипнет.

Самый доступный вариант — автополироль Абро, в желтой банке, пару слоев и с разделением не возникнет никаких проблем. Стоит 150 рублей =)

Прямые поверхности или плавные изгибы-да, что-то рефленое или многоугольное — нет!

Мыло использовать не стоит =) Прилипнет.

Самый доступный вариант — автополироль Абро, в желтой банке, пару слоев и с разделением не возникнет никаких проблем. Стоит 150 рублей =)

ну конечно)) закосячил обвес)) прилипло всё))

Меня полироль Абро ни разу не подводила. 2-3 слоя + разделительный спирт и отлипает отлично.

Один раз решил провести эксперимент, намазал болван только разделительным спиртом в 3 слоя, думал прокатит. Не прокатило!

Матрица полностью слиплась с болваном, я буквально рыдал, когда отдирал все это.

я работаю только со спиртом. 3-4 слоя и все отлично разделяется. при чем спирт 50/50 мешаю с водой и с распылителя наношу.

Гелькоут и разделитель это как белое и чёрное.

Гелькоут и разделитель это как белое и чёрное.

Меня интересует, чем заменить гелькоут. Хотя может я не так выражаюсь. Я ведь только учусь.)

тебе надо разделитель или верхний декоративный слой?

Ну вот форму чем покрывают, что она легко снимается и матрица потом внутри гладкая и красивая? Гелькоутом?

Гелькоут и разделитель это как белое и чёрное.

Гелькоут и разделитель это как белое и чёрное.

+1 :)))

Гелькоут — это гелькоут.

А разделитель лично я пользую воск и спирт.

Вы что под гелькоутом понимаете? Разделитель — это не гелькоут! В качестве разделителя используют специальный воск или полупостоянные разделители. Для "домашнего" применения лучше воск. Полупостоянные разделители позволяют совершать 20-40 съемов без восстановления разделительного слоя.

Пробовал полиролью, пробовал чистым воском, пробовал воском с бензином… Остановился на Honey Wax. Дорого, но результат стоит того=)

Меня интересует, чем заменить гелькоут. У нас в магазине на меня по смотрели как на дурачка, а как объяснить им что мне надо я и сам не знаю. Короче! Чем мазать деталь и матрицу чтобы стеклоткань не прилипла к детали, а потом из матрицы можно было вытащить форму. Сначала буду реснички делать, обтяну пленкой. А вот если крупную форму, такую как крыло, с пленкой хорошая матрица не получится.

разделитель самый простой способ, пчелиный воск разводишь бензином наносить на форму можно из пуливизатора

Aleksei-sever86

Меня интересует, чем заменить гелькоут. У нас в магазине на меня по смотрели как на дурачка, а как объяснить им что мне надо я и сам не знаю. Короче! Чем мазать деталь и матрицу чтобы стеклоткань не прилипла к детали, а потом из матрицы можно было вытащить форму. Сначала буду реснички делать, обтяну пленкой. А вот если крупную форму, такую как крыло, с пленкой хорошая матрица не получится.

Гелькоут — это НЕ разделитель.

Гелькоутами называются пигментированные смолы, обычно эластичного и полуэластичного типа, которые наносятся на внутреннюю поверхность матрицы и являются первым шагом в постройке стеклопластикового изделия.

В качестве разделителя можешь взять любую полироль с максимальным содержанием воска. Если деталь после вытаскивания из матрицы будет шпаклеваться, то пожешь полироль просто нанести тонким слоем и не располировывать.

Когда работал на фассадах, дедали стеклопластиковые панели на фасад, использовали разделитель ПВА, его отмыть легче с изделия чем воск, единственное что он сохнет долго, сушили феном, потом он образует плёнку, когда изделие вынимаешь с матрицы заливаешь в неё немного воды и разделительный слой как-бы растворяется и изделие легко отходит от матрицы, при высыхании воды образуется всё таже плёнка разделительного слоя

Aleksei-sever86

Меня интересует, чем заменить гелькоут. У нас в магазине на меня по смотрели как на дурачка, а как объяснить им что мне надо я и сам не знаю. Короче! Чем мазать деталь и матрицу чтобы стеклоткань не прилипла к детали, а потом из матрицы можно было вытащить форму. Сначала буду реснички делать, обтяну пленкой. А вот если крупную форму, такую как крыло, с пленкой хорошая матрица не получится.

Опять ты мешаешь котлеты с мухами… Гелькаут это ЗАЩИТНЫЙ слой изделия из стеклопластика.Также является декоративным. Проще говоря это краска. Только краску ты на носишь на готовое изделие вконце, а гелькаут наносишь на форму в самом начале, потом на гелькаут наносишь слой за слоем стеклоткань. Когда вытащишь из формы он будет сверху. Более крепкий чем само изделие, различных цветов(есть даже металлики). Так вот давай и остановимся на этом приграничье. Чтоб гелькаут который ты наносишь на форму впоследствии легко отошёл(вместе со всем изделием в 1 связке) от поверхности этой формы и "незалип", необходим РАЗДЕЛИТЕЛЬНЫЙ слой. Это и различные воски временного действия и разделительные плёнки и жидкости долговременного действия.

Обычно пользуются фирменным воском и для страховки — разделительной жидкостью.

ЧЕМ это заменить, я незнаю, поскольку нет нужды. Конечно я понимаю что нет возможности купить фирменные материалы, но как это не банально, в химии лучше использовать годами проверенные, предназначенные именно для конкретной операции препараты. Иначе можно и без глаз остаться и всю работу запороть.

Ну можешь на кусочке попробовать графитную смазку. Хотя есть ещё вариант, что разделитель который ты будешь испытывать, будет настолько разделяющим, что ты несможешь склеить деталь. Смола просто будет поднимать весь стеклопластик из углов и впадин при реакции. Следовательно ты испортишь детали.

Aleksei-sever86

Меня интересует, чем заменить гелькоут. У нас в магазине на меня по смотрели как на дурачка, а как объяснить им что мне надо я и сам не знаю. Короче! Чем мазать деталь и матрицу чтобы стеклоткань не прилипла к детали, а потом из матрицы можно было вытащить форму. Сначала буду реснички делать, обтяну пленкой. А вот если крупную форму, такую как крыло, с пленкой хорошая матрица не получится.

Что-бы не смотрели как на дурачка, надо хотя-бы понимать чем ты хочешь заниматься, какие материалы для этого используют, потом придет понимание что нужно именно тебе и где можно это взять.

P.S. А так чтобы не прилипало, гелькоут можно заменить, пивом, как минимум веселее :)

отказался в принципе от него так как считаю если деталь красить то и смысла в нём нет а ещё самое плохое в нём то что он трескается при ударах, сильных соприкосновениях и вот потом в ремонте начинается геморой, истеное назначение гелькоута это готовая деталь из матрицы без покраски с возможной полировкой

Деталь полюбому еще будет шкуриться и краситься, так что использовать или что мне в магазине купить?

в качестве гелькоута я лично использую туже смолу что и для выклеивания но слой тонкий

Брусчатка, тротуарная плитка, клинкер, натуральный камень – отделочных материалов хватает, но нет предела совершенству, и сегодня все эти поверхности реально имитировать с помощью бетона. Данная технология позволяет в точности воссоздать любую текстуру, при этом физические характеристики покрытия не уступают, но в ряде пунктов превосходят имитируемую поверхность. С основами технологии и важными нюансами помогут разобраться специалисты компании ДОМАСК БЕТОН, они же ответят на самые актуальные вопросы пользователей FORUMHOUSE.

Содержание

- История возникновения печатного бетона.

- Сфера применения, достоинства и недостатки печатного бетона.

- Технология устройства печатного бетона.

- Ответы профессионалов на вопросы пользователей.

История возникновения печатного бетона

Печатный бетон начали использовать в середине прошлого века, в США. Предприимчивые американцы разработали технологию максимального упрочнения бетонной поверхности и придания ей особых свойств, чтобы взлетные полосы военной авиации служили как можно дольше. Но изобретение быстро оценили подрядчики, занимающиеся градостроительством, и с небольшими усовершенствованиями ввели в обиход понятие декоративного печатного бетона для применения практически на любых объектах.

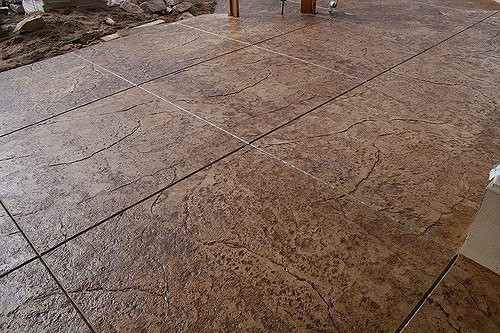

Печатный бетон, иначе называемый штампованным (бетон производится с прменением штампов) или пресс-бетон, от обычного отличается декоративным рельефным тиснением, наносимым на поверхность. При этом рисунок может повторять натуральный или искусственный материал, будь то камень, древесина, брусчатка или растрескавшаяся почва. Кроме визуальной привлекательности, печатный бетон характеризуется повышенной износостойкостью, так как в процессе печати используются специальные материалы, а также защитные пропитки и лаки для бетона.

Сфера применения, достоинства и недостатки покрытия

Этот материал универсален – его можно укладывать на различные основания, использовать на улице и внутри помещений. В частной сфере наиболее распространено мощение печатным бетоном садовых дорожек, патио, зон отдыха, отмосток, лестниц, беседок и террас. Он практически незаменим при реставрации, так как позволяет имитировать все стили и материалы, которых сегодня не встретить.

У покрытия нет ограничений, так как оно способно выдержать механические воздействия, автомобильные нагрузки и перепады температур от – 50 до + 50⁰С.

Но, только при условии соблюдения технологии устройства, поэтому будем разбираться.

Печатному бетону нет альтернативы в декорировании горизонтальных поверхностей на улице (дорожки, парковки, отмостки, тротуары, площадки). Это монолитная плита – нет провалов, многообразие текстур и цветов, быстрота монтажа, прочность, долговечность, морозостойкость.

К достоинствам покрытия относятся следующие свойства:

- Монолитность – за счет отсутствия клеевых швов, получающихся при мощении штучными материалами, полотно не требует регулярной реставрации.

- Экологичность – как ни избито это понятие, но бетон не содержит химических компонентов, способных при нагревании выделяться в окружающую среду, как это бывает с производными асфальта и подобными покрытиями.

- Декоративность – как будет выглядеть дорожка или ступени, зависит только от личных предпочтений, большой выбор форм располагает к полету фантазии.

- Долговечность – монолитное полотно не впитывает влагу, следовательно, не растрескивается при замораживании, красители устойчивы к истиранию и прямым солнечным лучам. Правильно уложенный печатный бетон прослужит не менее 15 лет, а если за ним ухаживать, то и более.

Печатный бетон устойчив к износу и погодным воздействиям, но, как и камень, плитка или брусчатка, легко царапается при соприкосновении с металлом.

Если у машины шипованные колеса, возможно останутся характерные следы.

Про печатный бетон. В качестве дорожек – очень неплохо все, а вот на парковке – проблема. С плитой все хорошо, но у меня заезд под навес с поворотом, выезд – аналогично, а машины обе на шипах зимой. В том месте, где передние колеса каждый день поворачиваются – вся поверхность покрыта царапинами. Понятно, что в варианте натурального камня или брусчатки было бы то же самое, но факт остается фактом. Учтите, если будете на площадке крутить рулем и ездить на шипах – нужно выбирать какое-то покрытие типа мелкого гравия на клеевой основе.

Профессионалы предлагают другой вариант решения проблемы, если уж хочется именно такую парковку.

Единственное решение – под колеса залить полосы, шириной 70-80 см, которые в дальнейшем можно будет демонтировать, и залить новые.

И на дорожках, и на парковках, и в любом другом месте покрытие также чувствительно к химическим реагентам, о чем тоже не стоит забывать.

Технология устройства печатного бетона

Несмотря на некоторые нюансы, сама технология изготовления декоративного печатного бетона не отличается особой сложностью. Тем не менее, только четкое соблюдение технологии работ и качественные, соответствующие специфике применения материалы позволят получить привлекательное, прочное и долговечное покрытие.

Подготовка основания

Первый этап стандартный – выборка почвенного слоя, разравнивание, уплотнение, создание уклона, подсыпка дренажного слоя из щебня фракции 20-40 мм с разравниванием и трамбовкой. Затем выполняется гидроизоляция, так как насыщение влагой из почвы для печатного бетона противопоказано. С этой целью поверх щебня укладывают полиэтиленовую пленку. Заключительным этапом подготовки является установка опалубки и армирование основания (с учетом минимального защитного слоя), диаметр арматуры и ячейка сетки зависит от предполагаемых нагрузок. На песчаных грунтах может потребоваться слой геотекстиля под щебень.

Требования к раствору и укладка

Предпочтителен заводской бетон марки не меньше М300-350, если делать бетон самостоятельно на объекте, то на портландцемете (400-500) с добавлением фибры и пластификаторам. Укладка бетона типовая, поверхность надо выровнять, уплотнить, осадить щебень и разгладить гладилками по бетону.

Декорирование

Когда не будет излишка влаги на поверхности, наносят (методом рассыпания) в 2-3 слоя цветной закрепитель для упрочнения поверхности и придания нужного цвета. Каждый слой втирается в свежеуложенный бетон гладилками, пока поверхность не станет одноцветной, строго соблюдая расход - 2,5 кг/м² темные цвета, 3,5 кг/м² светлые цвета. Далее напылятется цветной гидрофобный разъединитель, чтобы форма не прилипала к бетону и придания второго цвета поверхности, который остается в швах и углубления. Методом штампования наносятся оттиски, посредством форм, пока бетон можно продавить пальцем, постепенно перемещая формы по всей площади полотна.

Через двое суток с бетона удаляют излишки разъединителя, промывая обычной водой из шланга и помогая щеткой.

Защитные покрытия наносят после высыхания бетона, но не допускается работа при высоких температурах и ниже +5⁰.

Эксплуатационный режим

Как уже было отмечено, обновление защитного слоя требуется 2 года, но, есть пара нюансов:

- Пешеходные нагрузки покрытие способно воспринимать через 4 дня, большую массу только через 14 дней.

- Не стоит счищать снег или загрязнения металлическим инструментом.

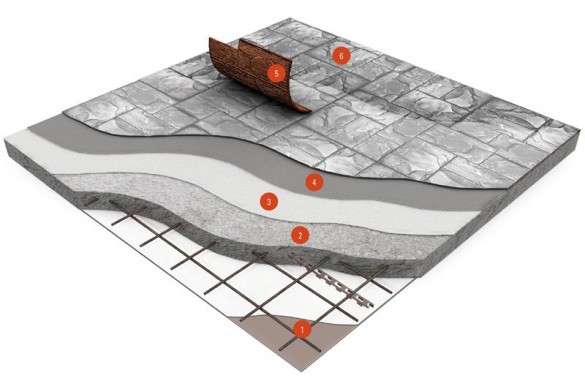

- Армирование (против трещин)

- Основа (бетон М350)

- Цветной закрепитель

- Гиброфобный разъединитель (чтобы форма не прилипала, дополнительно придает цвет швам и углублениям)

- Текстурная форма/штамп

- Защитное покрытие (пропитка и лак для гидроизоляции, более насыщенного цвета и эффекта мокрого камня)

Ответы профессионалов

Участников портала интересуют различные ситуации: устройство компенсационных швов или оригинальное использование закрепителя.

Интересует технология устройства деформационных швов, и можно ли с помощью закрепителей создавать просто ровную поверхность бетона, въезд в гараж и т.п.

Основную массу пользователей, только присматривающихся к технологии или уже попробовавших ее и оставшихся недовольными результатом, волнуют причины разрушения печатного бетона. По словам Федора, их может быть несколько.

Нарушение технологии устройства:

- Отсутствие гидроизоляции (пленка и пропитка). Независимо от типа поверхности, при укладке декоративного бетона на улице он должен быть защищен слоем изоляции и снизу, и сверху.

- Работа при плохих погодных условиях (холодно, жарко, сыро).

- Несвоевременное нанесение закрепителя: если бетон «схватился», состав не проникает в глубокие слои, связывая только поверхностный, что приводит к отслаиванию после первой зимы.

- Недостаточный уклон – вода застаивается, портит вид, в местах скопления постепенно просачивается в верхний слой и по мере насыщения начинает разрушать бетон. По технологии необходим уклон от 1,5 см на каждый погонный метр полотна.

- Отсутствие или недостаточное армирование – начнет деформироваться бетонная плита.

- Жидкий – излишняя влага при вибрировании поднимается вверх, свойства бетона ухудшаются, поверхность ослабляется, чем меньше жидкости, тем выше прочность, можно заменить часть воды модификаторами.

- Густой – сложнее сделать оттиск, ускоренное схватывание вызовет сложности с нанесением закрепителя.

- Несоответствие марки – под печатный бетон нужна марка от М300, все, что ниже, не подходит к специфике применения.

Для того, чтобы все получилось, необходимо следующее: гидроизоляция, достаточный уклон, бетон от проверенного поставщика. По работе – своевременно «заходить» на бетон. Брать за раз максимум – 3-4 м³ бетона. Не работать по жидкому бетону, работать в хорошую погоду.

Технологию печатного бетона можно применять не только при строительстве новых объектов, но и при ремонте или модификации старых.

Скажите, пожалуйста, можно ли это покрытие положить на уже готовую отмостку?

Можно, нужно гидроизолировать готовую отмостку, если этого не было сделано, для этого лучше использовать проникающую гидроизоляцию. Цель – изолировать бетон, в осенне-весенний период при замерзании вода превращается в лед, расширяется и разрушает бетон, происходит отслоение верхнего слоя.

Печатный бетон обладает своими достоинствами и недостатками, но при соблюдении технологии и бережном отношении прослужит длительный срок, за который окупит все вложения.

Опираясь на 17-ти летний опыт компании, мы можем смело сказать о том, что печатный бетон, уложенный по технологии, эксплуатируется и по сей день, сохраняя хороший внешний вид.

Если нет возможности заказать заводской бетон, то как сделать самомесный, не уступающий ему по характеристикам – в статье о тонкостях приготовления бетона, в первой части и во второй части. Что такое пластификаторы, и зачем они нужны – в материале о добавках в растворы. В видео – о том, что можно сделать из архитектурного бетона.

Читайте также: