Распределитель щебня дс 54 технические характеристики

Обновлено: 24.04.2024

1. Набор цемента в цистерну распределителя. 2. Перемещение распределителя к месту работы. 3. Внесение цемента в размельченный грунт. 4. Перемещение распределителя к месту набора цемента. 5. Контроль за качеством внесения цемента. 6. Очистка компрессора от пыли и грязи, очистка сошников от налипшего грунта и цемента.

Норма времени и расценка на 100 м 2 основания

| Состав звена | Н.вр. | Расц. |

| Тракторист 6 разр. -1 | 0,8 | 0-70,4 |

| Дорожный рабочий 3 разр. - 1 | (0,4) |

§ Е17-11. Уплотнение грунтов, обработанных битумом или цементом,

катком на пневматических шинах ДУ-31А (Д-627А)

УКАЗАНИЯ ПО ПРИМЕНЕНИЮ НОРМ

Техническая характеристика катка ДУ-31А (Д-627А)

| Тип катка | самоходный на пневматических шинах |

| Масса, т: | |

| с балластом | 16,00 |

| без балласта | 8,44 |

| Ширина уплотняемой полосы, мм | |

| Марка двигателя | А-41Д |

| Мощность двигателя, кВт (л.с.) | 66(90) |

| Скорость передвижения, км/ч | до 20,5 |

| Количество колес: | |

| передних | |

| задних (ведущих) |

Машинист 6 разр. - 1

Норма времени и расценка на 1000 м 2 основания

| Состав работы | Н.вр. | Расц. |

| Уплотнение основания за шесть проходов катка по одному следу | 1,3 (1,3) | 1-38 |

Примечание. На каждый последующий проход сверх первых шести добавлять на 1000 м 2 основания Н.вр. 0,08 (0,08) и Расц. 0-08,5 (ПР-1).

§ E17-12. Установка копирных струн

УКАЗАНИЯ ПО ПРИМЕНЕНИЮ НОРМ

Нормами настоящего параграфа предусмотрена установка копирных струн с забивкой металлических стоек в грунт.

Установка копирных струн по цементогрунтовому (пескоцементному) основанию или цементобетонному покрытию (нижний слой) предусматривается в заранее заготовленное отверстие диаметром, соответствующим размеру металлических стоек.

Состав работ

При разбивке створа нивелирных реек-колышков

1. Установка пикетажных колышков по нивелиру. 2. Переноска инструментов.

При установке копирных струн

1. Разбивка мест установки нивелирных реек-колышков. 2. Подноска нивелирных реек-колышков. 3. Установка нивелирных реек-колышков по нивелиру. 4. Подноска металлических стоек. 5. Установка металлических стоек. 6. Установка струбцин с кронштейнами и выверкой под проектную отметку. 7. Переноска инструментов. 8. Установка барабанов и натяжных лебедок на концах участка. 9. Разматывание струны с катушки. 10. Закрепление и натяжение струны. 11. Окончательная выверка положения струны под проектную отметку по высоте.

При снятии копирных струн

1. Снятие струны и намотка на катушку. 2. Снятие стоек с кронштейнами, нивелирных реек-колышков и погрузка их в автомобиль.

Нормы времени и расценки на 100 м струны

| Наименование работ | Состав рабочих | Н.вр. Расц. | № |

| Разбивка створа нивелирных реек-колышков | Дорожные рабочие: 4 разр. -1 3 " - 1 | 1,1 0-74,8 | |

| Установка копирных струн | 2 " - 1 1 " - 1 | 3,7 2-52 | |

| Снятие копирных струн | Дорожные рабочие: 2 разр. - 1 1 " - 1 | 0,69 0-42,4 |

§ Е17-13. Окончательная планировка земляного полотна профилировщиками

Техническая характеристика профилировщиков

| Наименование показателей | Профилировщики | |

| ДС-97 | ДС-108 | |

| Тип машины | Самоходный на четырех гусеничных тележках | |

| Ширина обрабатываемой полосы, м: без уширителей | 8,5 | |

| с уширителями | 10,0 | |

| Толщина обрабатываемого слоя, мм | До 150 | |

| Мощность двигателя, кВт (л.с.) | 313 (425) | 368 (500) |

| Скорость движения, м/мин: рабочая | 2-36 | |

| транспортная (вперед, назад) | До 72 | До 54 |

| Рабочие органы, шт.: фреза | ||

| шнеки | ||

| Профилирующий орган (отвал), шт. | ||

| Масса, т | 32,7 | 40,0 |

Норма времени и расценка на 100 м 2 поверхности

| Состав работы | Состав звена | Н.вр. Расц. |

| 1. Планировка поверхности грунтового основания и фрезерование грунта. 2. Чистовая планировка. 3. Холостые ходы профилировщика | Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 | 0,22 (0,11) 0-24,2 |

§ Е17-14. Устройство цементогрунтового основания из готовой смеси

профилировщиками ДС-97, ДС-108

УКАЗАНИЯ ПО ПРИМЕНЕНИЮ НОРМ

Нормами предусмотрено устройство цементогрунтового основания толщиной слоя 16 см, шириной 9,5 м из готовой смеси.

Техническая характеристика профилировщиков приведена в § Е17-13.

Нормы времени и расценки на 100 м 2 основания

| Состав работ | Состав звена | Н.вр. Расц. | № |

| При распределении смеси автогрейдером с планировкой поверхности слоя | Машинист 6 разр. - 1 | 0,17 (0,17) 0-18 | |

| При устройстве цементогрунтового основания 1. Прием цементогрунтовой смеси с очисткой кузовов автомобилей-самосвалов. 2. Планировка основания профилировщиком под укатку. 3. Частичная планировка отдельных мест на поверхности основания вручную. 4. Чистовая профилировка основания профилировщиком | Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 Дорожные рабочие: 4 разр. - 1 3 " - 1 2 " - 1 | 0,85 (0,17) 0-73,6 | |

| При укатке основания катками на пневмошинах ДУ-31А (Д-627А) | Машинист 6 разр. - 1 | 0,17 (0,17) 0-18 |

§ Е17-15. Устройство цементобетонного покрытия комплектами

бетоноукладочных машин ДС-100, ДС-110

Нормами предусмотрено устройство цементобетонного покрытия шириной 7,5 м комплектами машин ДС-100, ДС-110.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Технологические карты разработаны взамен технологической карты «Устройство щебеночных оснований автомобильных дорог в зимних условиях», Оргтрансстрой, М., 1970, с учетом накопленного опыта строительства и выпуска новых машин и механизмов, изменений и дополнений в связи с выходом новых СНиПов, ВСН.

Сборник состоит из двух технологических карт, охватывающих весь комплекс работ по устройству однослойных щебеночных оснований в зимний период:

1. «Устройство щебеночного основания с применением распределителя дорожно-строительных материалов ДС-54».

2. «Устройство щебеночного основания с применением профилировщика ДС-97».

Работы по устройству основания разрешается начинать по земляному полотну, полностью законченному до наступления отрицательных температур. При снегопадах и метелях работы необходимо прекращать.

При температуре воздуха от 0° до -5°С продолжительность работ по распределению, профилированию и уплотнению каменного материала не должна превышать 4 ч, а при более низкой температуре - 2 ч.

Уплотнение щебня в зимнее время следует производить без увлажнения.

До начала работ в зимнее время должны быть выполнены подготовительные работы: подготовлен автомобильный парк и дорожные машины, утеплены помещения, рабочие обеспечены соответствующей спецодеждой.

При производстве работ по устройству щебеночного основания следует руководствоваться следующей нормативно-технической литературой:

СНиП III -40-78 «Правила производства и приемки работ. Автомобильные дороги», М., Стройиздат, 1979;

«Технические указания по устройству оснований дорожных одежд из каменных материалов, неукрепленных и укрепленных неорганическими вяжущими», ВСН 184-75, Минтрансстрой, М., Транспорт, 1976;

«Методические указания по повышению качества дорожных оснований из щебня различных пород», М., 1980.

При выполнении работ рабочие должны строго соблюдать правила и указания по технике безопасности, изложенные в СНиП III -4-80 «Техника безопасности в строительстве», М., Стройиздат, 1980, и «Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1978.

Основные положения указаний по технике безопасности приведены в технологических картах.

Карты операционного контроля качества работ по каждому виду помещены в соответствующих разделах.

Технологические карты сборника предусматривают состав звеньев рабочих и перечень технических средств (машин, оборудования, необходимых для выполнения работ на захватке).

Рабочие и машины (автомобили-самосвалы), занятые доставкой строительных материалов, в состав рабочих звеньев не включены; их потребность определяют по расчету в зависимости от дальности возки материалов и объемов работ.

Технико-экономические показатели для карты № 1

«Устройство щебеночного основания с применением распределителя дорожно-строительных материалов ДС-54»

Затраты труда на 1000 м 2 основания составляют 3,83 чел.-дня; машинного времени - 1,9 маш.-смен.

Экономическая эффективность на 1 км щебеночного основания составит 437 руб., снижение затрат труда- 26,6 чел.-дня.

Технико-экономические показатели для карты № 2

«Устройство щебеночного основания с применением профилировщика ДС-97»

Затраты труда на 1000 м 2 основания составляют 1,64 чел.-дня, машинного времени на 1000 м 2 - 1,0 маш.-смен. Экономическая эффективность на 1 км щебеночного основания составит 37 руб., снижение затрат труда - 1,28 чел.-дня.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство однослойного щебеночного основания толщиной 15 см и шириной 7,5 м с применением распределителя дорожно-строительных материалов ДС-54.

Сменная производительность- 210 м основания.

1.2. Конструкция основания принята в соответствии с альбомом «Типовые проектные решения серии 503-0-11 «Дорожные одежды автомобильных дорог общей сети Союза ССР», 1976, № Л-375.

1.3. При устройстве щебеночного основания выполняют следующие работы:

распределение щебня и его уплотнение;

россыпь клинца и его уплотнение;

уход за основанием.

1.4. Работы по устройству щебеночного основания выполняют в одну смену на двух захватках длиной 210 м . При неустойчивой погоде работы ведут на небольших захватках (до 100 м ) с расчетом полного окончания работ на таком участке в течение смены.

При привязке технологической карты к местным условиям уточняют конструкцию основания, объемы работ, калькуляцию затрат труда, потребность в материалах и машинах.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. Указания по подготовке объекта и требования к готовности предшествующих работ

2.1.1. До начала работ по устройству щебеночного основания земляное полотно должно быть полностью закончено до наступления отрицательных температур, песчаный подстилающий слой спланирован до необходимых отметок и уплотнен, подготовлены подъездные пути, обеспечен постоянный водоотвод, предусмотренный проектом.

2.2. Схема организации строительной площадки представлена на рис. 1.

2.3. Указания по технологии работ

2.3.1. Основания из щебня выполняют в такой последовательности: распределяют щебень распределителем ДС-54; уплотняют щебеночное основание; рассыпают и уплотняют клинец; осуществляют уход за основанием.

2.3.2. Распределение щебня

Для устройства основания применяют щебень фракции 40 - 70 мм . Его доставляют автомобилями-самосвалами и укладывают самоходным распределителем ДС-54 на подстилающий слой, предварительно очищенный от снега и льда.

Распределитель оборудуют навесным рабочим органом щебнеукладчика. При неподвижном положении распределителя автомобиль-самосвал заезжает на специальные трапы и выгружает щебень в приемный бункер. После разгрузки и съезда с трапов автомобиля-самосвала начинают распределение материала шириной 3,75 м .

По мере движения распределителя щебень из бункера поступает к отвалу плужного типа, который распределяет его равномерно по всей ширине укладываемой полосы, обеспечивая заданную толщину. При выходе за пределы отвала щебень уплотняется виброплитами.

Для ограничения распределения материала и создания кромки покрытия служат специальные щиты.

После распределения щебня по всей проезжей части (две полосы) исправляют, заполняя щебнем края уложенного слоя, тщательно выравнивают граблями сопряжение полос основания.

При отсутствии распределителя ДС-54 распределение щебня можно производить автогрейдером, оборудованным системой «Профиль-1». При этом щебень разравнивают автогрейдером на второй передаче, после чего щебеночное основание профилируют окончательно с применением системы «Профиль-1».

2.3.3. Уплотнение щебеночного основания

Для уплотнения щебеночного основания применяют моторные катки с гладкими вальцами или катки на пневматических шинах. Щебень укатывают в три периода.

В первый период уплотнение осуществляют самоходным катком на пневматических шинах ДУ-31А за три-шесть проходов по одному следу (давление в шинах 4-5 кгс/см 2 ). Укатку щебня начинают от обочины к оси дороги с перекрытием предыдущего прохода катка на 1/3. Количество проходов по одному следу по мере приближения к оси дороги уменьшают до одного. Достигнув оси дороги, каток возвращают к обочине и повторяют уплотнение в том же порядке. После нескольких проходов по одной стороне от оси дороги каток переходит на другую сторону.

Рис. 1. Технологическая схема устройства щебеночного основания ДС-54:

1 - распределитель ДС-54; 2 - автомобиль-самосвал; 3 - каток на пневматических шинах ДУ-31А; 4 - щебнераспределитель ДЭ-43; 5 - каток гладковальцовый ДУ-48Б; I , II -захватки длиной по 210 м каждая

Признаками окончания уплотнения служит прекращение образования волны перед катком и отсутствие заметной на глаз осадки щебня. Поперечный профиль основания проверяют по шаблону, а ровность в продольном направлении: рейкой длиной 3 м . Места просадок исправляют подсыпкой щебня.

Во втором периоде укатку щебня ведут также катком ДУ-31А по указанной схеме. Скорость движения в начале второго периода должна быть не более 1,5 - 2 км/ч , а в конце может быть доведена до максимальной рабочей скорости. На последних двух проходах катка при максимальном давлении в шинах скорость движения катка снижают до 1,5 - 2 км/ч для ликвидации нарушения структуры укрепленной верхней части слоя. Ориентировочное количество проходов катка по одному следу 10 - 25, давление в шинах: 5 - 6 кгс/см 2 .

Необходимое количество проходов катка по одному следу устанавливают пробной укаткой.

Признаками завершения второго периода уплотнения служат прекращение образования волны перед катком, отсутствие следов после проходов катка.

В третьем периоде уплотнение щебеночного основания производят с предварительной расклинцовкой его мелкой фракцией щебня.

Уплотняют расклиненный слой тяжелым вальцовым катком ДУ-48Б за пять-семь проходов по одному следу. В этот период образуется плотная щебеночная кора путем заклинивания слоя мелкозернистым материалом. Признаками окончания уплотнения служат: отсутствие подвижности щебня, прекращение образования волны перед катком, стабилизация режима работы двигателя катка, при максимальной скорости движения и равномерной подаче топлива.

2.3.4. Расклинцовка основания

Расклинцовку основания производят щебнераспределителем ДЭ-43.

Оборудование щебнераспределителя монтируют на шасси; автомобиля ЗИЛ-130. Приемная часть бункера имеет объем 3,5 м 3 и служит для загрузки щебня погрузчиком из штабеля. Ленточно-цепной питатель плавно подает щебень из приемной части бункера к распределителю.

Распределение мелкого щебня производят полосами. После распределения щебня на первой полосе шириной 2,5 м распределяют его на следующей (смежной) и т.д.;

Для расклинцовки применяют щебень фракции 10 - 20 мм в количестве 1,5 м 3 на 100 м 2 .

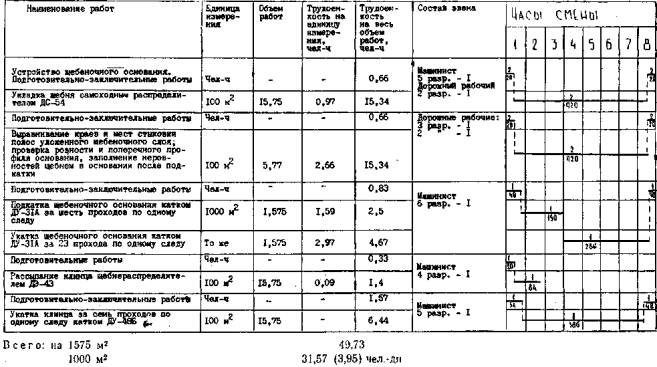

2.5. График выполнения работ по устройству однослойного щебеночного основания толщиной 5 см в зимнее время на захватке длиной 210 м ( 1575 м 2 )

Примечания . 1. Цифрами над линиями указано количество рабочих, занятых в операции; под линиями - продолжительность операции в минутах.

2. В трудоемкость включено время на отдых рабочих в течение смены.

2.3.5. Уход за основанием

При производстве работ в зимний период необходимо осуществлять уход за основанием.

Во время зимних оттепелей, перед весенним оттаиванием основание следует очищать от снега, льда и обеспечивать отвод воды от дороги.

В весенний период после полного просыхания земляного полотна и проверки плотности основания его дополнительно профилируют с досыпкой щебня (при необходимости) и окончательно расклинцовывают.

2.4. Указания по организации труда

2.4.1. Работы по устройству однослойного щебеночного основания в зимнее время выполняет в одну смену бригада рабочих в следующем составе:

Машинист самоходного распределителя ДС-54 5 разр. - 1

Машинист катка ДУ-31А 6 разр. - 1

Машинист катка ДУ-48Б 5 разр. - 1

Дорожный рабочий 3 разр. - 1

Дорожные рабочие 2 разр. - 2

Машиниста щебнераспределителя 4 разр. привлекают кратковременно для выполнения работ по распределению клинца и в состав бригады не включают.

2.4.2. Работы организуют на двух сменных захватках:

№ 1 - укладывают и уплотняют щебеночный слой;

№ 2 - осуществляют россыпь и уплотнение клинца.

2.4.3. В бригаде рабочие выполняют следующие обязанности:

машинисты в начале смены проверяют готовность своей машины к работе, устраняют мелкие неисправности, заправляют машины, производят регулировку рабочих органов, в процессе работы управляют машиной, а в конце смены очищают машину и сообщают механику о замеченных неисправностях;

один дорожный рабочий 2 разр. в процессе работы постоянно находится около распределителя ДС-54, подает сигнал на подход и отход автомобилей-самосвалов, следит, чтобы не попадали посторонние предметы, вызывающие поломку распределителя;

один дорожный рабочий 3 разр. и один рабочий 2 разр. выравнивают края уложенного слоя и места сопряжения полос, проверяют шаблоном поперечный профиль, а трехметровой рейкой - ровность основания, выравнивают обнаруженные места просадок.

2.4.4. Операционный контроль качества производства работ осуществляет мастер в соответствии с требованиями СНиП III -40-78, ВСН 184-75 и карты операционного контроля качества (разд. 5).

2.6. Калькуляция затрат труда на устройство однослойного щебеночного основания толщиной 15 см в зимнее время на захватке длиной 210 м ( 1575 м 2 )

Технологическая карта предназначена для использования при разработке проекта производства работ и организации работ и труда на объектах строительства.

Перед устройством щебеночного основания грунтовое основание (или подстилающий слой, если он предусмотрен проектом) должно быть спланировано до необходимых отметок профилировщиком, укатано катками, освидетельствовано и принято представителем технической инспекции.

На всех участках работ должен быть обеспечен надежный водоотвод. В первую очередь следует обеспечить водоотводом участки, подтапливаемые грунтовыми водами. Такие участки следует обязательно осушить, например, путем устройства сети временных водоотводных канав, так как на сырых участках возможны просадки гусениц профилировщика и снижение точности его работы.

На одном из смежных рядов должна быть натянута копирная струна в соответствии с указаниями технологической карты «Установка копирных струн для работы машин комплекта ДС-100 на строительстве аэродромных оснований (покрытий)», М., Оргтрансстрой, 1978.

В технологической карте приняты следующие условия:

- щебеночное основание толщиной 15 см и шириной 8,5 м;

- способ устройства основания - маячными рядами с последующим заполнением щебнем промежуточных (смежных) рядов;

- поверхность щебеночного основания обрабатывается битумной эмульсией (или горячим битумом);

- состав комплексной бригады рабочих - 15 чел.;

- выработка бригады в смену - 1000 м ряда (8500 м 2 ).

При изменении условий производства работ, принятых в настоящей технологической карте, должна быть проведена корректировка и привязка карты к новым условиям работы.

Техническая характеристика профилировщика ДС-97 (рис. 1)

самоходная на четырех гусеничных тележках с автоматической следящей системой для контроля курса и уровня

Мощность двигателя, л.с.

Число оборотов в минуту

Рабочая скорость, м/мин

Транспортная скорость, м/мин

Ширина обрабатываемой полосы, м

Продольная база, м

Радиус поворота, м

Габаритные размеры, мм:

число оборотов фрезы в минуту до

число оборотов шнека в минуту до

высота подъема и опускания фрез, шнеков, отвалов, мм

максимальное рабочее давление, кгс/см 2

аккумуляторные батареи 6 ТСТ 182 ЭМС

напряжение тока питания электросистемы, В

Рис. 1. Общий вид профилировщика ДС-97:

1 - датчик уровня с копиром; 2 - укосина; 3 - натяжное колесо гусеницы; 4 - гидроцилиндр подъема ноги; 5 - нога рамы; 6 - погрузочный гидроцилиндр; 7 - узел привода фрезы; 8 - фреза; 9 - дверца фрезы; 10 - отвал фрезы; 11 - узел привода шнека; 12 - шнек; 13 - заслонка; 14 - отвал шнека; 15 - гидроцилиндр заслонки; 16 - удлинитель отвала; 17 - гидроцилиндр отвала; 18 - проушина для подъема ноги; 19 - кожух привода гусеницы; 20 - датчик направления с копиром; 21 - регулировочная рукоятка датчика уровня; 22 - регулировочный винт фрезы; 23 - стопорный винт отвала шнека; 24 - механический индикатор уровня; 25 - решетка платформы; 26 - топливный бак; 27 - бак рабочей жидкости; 28 - силовая установка; 29 - пульт управления; 30 - гидроцилиндр механизма поворота; 31 - стойка ноги; 32 - вилка стойки; 33 - гидромотор привода гусеницы; 34 - тяга механизма поворота

Профилировщик является универсальной автоматизированной машиной, предназначенной для профилировки земляного полотна, распределения и планировки грунтов, укрепленных вяжущими при устройстве оснований, а также для чистовой (прецизионной) профилировки этих оснований.

В результате некоторого переоборудования и замены рабочих органов профилировщик может быть превращен в бетоноукладчик со скользящими формами.

Двигатель мощностью 425 л.с. приводит в движение пять гидронасосов для привода гидромоторов гусениц и вращающихся рабочих органов, а также гидроцилиндров поворота гусениц, подъема главной рамы, подъема рабочих органов, погрузочных гидроцилиндров и др.

Профилировщик оборудован автоматической системой выдерживания курса и стабилизации уровня. При работе на автоматическом режиме машина точно выдерживает направление и уровень, заданные копирной струной.

Профилировщик имеет системы поперечной стабилизации уровня, благодаря чему он может работать при наличии только одной струны.

К главной раме подвешены следующие четыре рабочих органа, состоящие из двух частей каждый:

- фреза со стальными зубьями для рыхления грунта и геликоидными лопастями шнека для перемещения и распределения материалов;

- отвал фрезы с грейдерными ножами для срезки и предварительной планировки материалов;

- шнек, предназначенный для равномерного распределения материалов и перемещения излишков их в различных направлениях;

- отвал шнека с грейдерными ножами для окончательной планировки основания.

В середине отвала шнека имеется окно для переброски материалов на питатель конвейера - перегружателя или на грунтовое основание.

Длина каждой половины рабочего органа составляет 4,2 м. К отвалу шнека при необходимости навешивают удлинители.

Фреза и шнек приводятся в движение автономными гидромоторами (по два гидромотора на каждый рабочий орган) с регулируемым числом оборотов и реверсивом.

Все рабочие органы поднимаются и опускаются гидроцилиндрами (по три гидроцилиндра на каждый рабочий орган).

Фреза и отвалы для точной установки по высоте имеют установочные (регулировочные) винты.

При устройстве щебеночного основания выполняют следующие работы (рис. 2):

- завоз щебня, разравнивание его и планировку автогрейдером;

- подкатку щебня катками;

- планировку щебня профилировщиком;

- уплотнение щебня катками;

- обработку поверхности щебеночного слоя битумной эмульсией.

Рис. 2. Технологическая схема потока по устройству щебеночного основания:

1 - автомобиль - самосвал; 2 - бульдозер ДЗ-18; 3 - автогрейдер ДЗ-31; 4 - каток ДУ-50; 5 - профилировщик ДС-97; 6 - навесной конвейер - перегружатель ДС-98; 7 - катки ДУ-1 или ДУ-18; 8 - автомобиль - самосвал; 9 - каток ДУ-31; 10 - автогудронатор; 11 - копирная струна

Завоз, разравнивание и планировка щебня

Щебень завозят автомобилями - самосвалами и по расчету выгружают на грунтовое основание или на песчаный подстилающий слой. При этом предусматривают запас на уплотнение в размере 30 - 35 %.

Разравнивают щебень бульдозером на ширину 9,5 м и планируют автогрейдером.

Подкатка щебня катками

Целью подкатки щебня является создание прочного основания для последующей работы профилировщика и других машин.

Подкатку щебня выполняют легкими катками массой 5 - 6 т за 5 - 6 проходов катка по одному следу. При этом скорость движения катков должна быть минимальной - 1,5 - 2 км/ч.

Подкатку заканчивают после достижения достаточного обжатия слоя щебня, признаком которого является прекращение образования волны перед вальцами катка и прекращение шевеления щебенок. При движении катка щебенки не перемещаются, а остаются на месте.

При применении щебня слабых пород производят поливку щебня водой. Норма расхода воды - 8 - 10 л/м 2 .

Планировка щебня профилировщиком

Профилировщик устанавливают в начале участка и выполняют следующее:

- проверяют и регулируют механические индикаторы. Рабочие органы (фрезу, шнек и отвалы) поднимают в верхнее положение так, чтобы нижние их грани оказались в одном уровне с низом боковых стенок главной рамы. В таком положении рабочих органов все механические индикаторы должны показывать «0». Если какой-либо индикатор не показывает такого отсчета, то его стрелку устанавливают на «0»;

- проверяют ровность отвала шнека. Подъемными гидроцилиндрами опускают отвал и натянутой струной проверяют ровность грейдерных ножей;

- ориентируют профилировщик относительно продольной оси ряда. По оси ряда впереди и сзади профилировщика забивают колышки и натягивают между ними струну. Машину устанавливают так, чтобы линия середины рабочих органов совпала с линией струны;

- устанавливают датчики стабилизации уровня и выдерживания курса на выдвижные консоли и соединяют разъемы кабелей;

- устанавливают включатель панели ручного управления подъема в положение «включение». Ставят рулевой переключатель в положение «вперед», переключатели копирных стержней в положение «включение»;

- регулируют положение подъемных винтов датчиков так, чтобы на шкале появился отсчет 10 - 15 см;

- приводят в соприкосновение со струной копирные стержни датчиков уровня. Главная рама при этом установится таким образом, что переключатели датчиков займут нулевое положение. В это время сигнальные лампы подъема главной рамы погаснут;

- приводят в соприкосновение со струной копирные стержни датчиков выдерживания курса. При этом сигнальные лампы рулевого управления погаснут.

Профилировщик устанавливают на струну, а его рабочие органы в положение, необходимое для выполнения работы по профилировке щебня (рис. 3):

отвал шнека - на проектную отметку щебеночного слоя плюс запас на уплотнение щебня катками;

шнек - на 1 - 2 см выше режущей кромки отвала шнека;

фрезу - на 0,5 - 1 см выше режущей кромки отвала шнека.

В таком положении рабочих органов ставят нижние ограничители.

При планировке щебня на маячных рядах сбрасывание излишков щебня в сторону производится через дверцы фрезы и боковые заслонки шнека. На отвал шнека ставят удлинители отвала.

При сбрасывании излишков щебня на перегрузочный транспортер снимают заслонки центрального окна отвала шнека. Дверцы фрезы и заслонки шнека закрывают. Удлинители отвала не ставят.

Вначале планируют участок длиной 20 - 30 м и проверяют ровность поверхности, поперечный уклон и толщину слоя щебня. Если необходимо, делают регулировку рабочих органов.

Планировку щебеночного слоя выполняют, как правило, за один проход профилировщика на рабочей скорости 5 - 7 м/мин.

За оптимальную скорость движения профилировщика принимают такую наибольшую скорость, при которой шнек успевает без перегрузки перебрасывать щебень, а давление в гидросистеме не превышает 295 кгс/см 2 . Если наблюдается перегрузка шнека или давление в гидросистеме превышает 295 кгс/см 2 , скорость профилировщика снижают.

Рис. 3. Положение рабочих органов профилировщика при планировке щебня:

1 - главная рама; 2 - фреза; 3 - отвал фрезы; 4 - шнек; 5 - отвал шнека; h - толщина щебеночного слоя в плотном состоянии; h 1 - толщина щебеночного слоя в рыхлом состоянии

В процессе планировки поддерживают оптимально необходимое количество щебня перед отвалом для выравнивания поверхности щебеночного слоя.

Уплотнение щебня катками

После планировки профилировщиком верхняя часть щебеночного слоя остается разрыхленной. Поэтому уплотняют щебень сначала тяжелыми вальцовыми катками типа ДУ-18 (Д-553) за 5 - 6 проходов по одному следу и на полосе шириной 8,5 м.

Скорость движения катков при первых двух - трех проходах должна быть 3 км/ч, при последующих - 4 - 5 км/ч.

После этого щебень укатывают катком на пневматических шинах ДУ-31 (Д-627) за 10 - 12 проходов по одному следу.

Первые два - три прохода по одному следу выполняют при скорости движения катка 5 - 6 км/ч. При последующих проходах скорость повышают до 10 - 12 км/ч.

Укатку начинают от краев ряда с приближением последующих проходов к середине и перекрытием следов на 30 - 50 см.

- В сухую и жаркую погоду щебень поливают водой из расчета 15 - 25 л/м 2 . Признаком достаточного увлажнения щебня является наличие влаги на нижней стороне верхних щебенок. Укатку заканчивают после выполнения заданного количества проходов катка по одному следу.

Признаками достаточного уплотнения щебня являются: отсутствие заметного следа после прохода тяжелого катка и раздавливание щебенки, подложенной под валец тяжелого катка.

На основе опыта укатки щебня на первом участке уточняют необходимое число проходов катка по одному следу, а также величину добавки на уплотнение (коэффициента уплотнения щебня).

При устройстве щебеночного основания на песчаном подстилающем слое происходит вдавливание щебня в песчаный слой, что приводит к увеличению толщины щебеночного слоя и перерасходу щебня. Для предотвращения этого, по согласованию с проектной организацией, повышают отметки грунтового основания на величину вдавливания щебня в песок, которую определяют при пробной укатке.

Обработка щебеночного основания битумной эмульсией

Обработку щебеночного слоя битумной эмульсией (если предусмотрено проектом) выполняют по способу промасливания при норме распределения эмульсии прямого типа в пересчете на битум - 1 л/м 2 .

Обработку щебня битумной эмульсией делают с помощью автогудронатора сразу же после укатки, когда щебень еще не загрязнен вследствие движения автотранспорта.

Если по щебеночному слою было открыто движение автотранспорта и щебень загрязнился, то делают очистку щебеночного слоя автощеткой за 2 - 3 прохода по одному следу.

Битумную эмульсию распределяют за два приема - вначале распределяют половину общей нормы розлива, а затем после 2 - 3 ч просыхания распределяют вторую половину нормы.

Для более равномерного распределения эмульсии ширину полосы распределения назначают не более 5 - 6 м.

Сперва обрабатывают одну полосу, а затем смежную.

Автогудронатор устанавливают на расстоянии 10 - 15 м от начала участка и готовят его к распределению эмульсии: устанавливают распределительные трубы, а также сопла, соответствующие норме розлива. Сопла устанавливают так, чтобы их прорези располагались под углом 20 - 25° к продольной оси автогудронатора и находились от поверхности щебеночного слоя на высоте 20 - 25 см.

Для настройки автогудронатора на розлив эмульсии определяют номер передачи коробки отбора мощности, номер передачи коробки скоростей автомобиля и число оборотов битумного насоса.

Пример . Ширина полосы распределения прямой 50 % ной эмульсии - 4,25 м. Автогудронатор ДС-39А (Д-640А). Норма розлива эмульсии в пересчете на битум - 1 л/м 2 . Эмульсию необходимо распределять за 2 приема при норме 1 л/м 2 . Ближайшей к заданной норме розлива (1 л/м 2 ) является норма 0,98 л/м 2 (см. таблицу на стр. 10). Этой норме соответствуют следующие данные:

Ширина розлива, м. 5

Передача коробки отбора мощности. 1

Передача коробки скоростей автомобиля. 4

Число оборотов насоса в минуту. 450

Комплект сопел диаметром, мм. 6

По этим параметрам подготавливают автогудронатор к работе. Для получения ширины полосы розлива 4,25 м крайние сопла распределительной трубы глушат.

Участок розлива подготавливают в таком порядке:

- намечают ось движения автогудронатора;

- перед началом участка и по окончании его поперек ряда укрывают толем полосу шириной 2 - 3 м;

- сбоку полосы розлива на расстоянии 15 - 20 м до конца участка устанавливают предупредительный знак.

Автогудронатор приводят в движение таким образом, чтобы при подходе к началу участка он набрал заданную скорость движения.

Оператор на распределительном агрегате в начале укрытой полосы открывает кран так, чтобы в начале участка розлива краны были полностью открыты и эмульсия выходила из сопел при полном напоре.

В процессе розлива машинист автогудронатора ведет машину строго по намеченной оси движения и на установленной скорости, плавно, без остановок и рывков.

Помощник машиниста, он же оператор на распределительном агрегате, следит за тем, чтобы из всех сопел эмульсия выливалась равномерно и равномерно покрывала всю полосу розлива.

Перед концом участка (у предупредительного знака) оператор готовится, а в конце участка перекрывает краны и ставит их в положение «отсос». Распределительные трубы поднимают соплами вверх. Машинист останавливает автогудронатор.

Оператор перекрывает краны розлива также, когда стрелка указателя уровня эмульсии в цистерне остановится на «0».

Расчетные нормы розлива битума автогудронатором ДС-39А (Д-640А), л/м 2

Предназначена для измельчения грунта и перемешивания его с неорганическими (известь, цемент и т. д.) или органическими (жидкие битумы, дегти, эмульсии) вяжущими материалами.

Фреза работает в комплекте с распределителем цемента, автобитумовозом и поливомоечной машиной (табл.89).

Таблица 89

Технические характеристики дорожных фрез

| Показатель | ДС-197 | ДС-236 |

| Производительность, м 2 /ч | Т-158 | |

| Ширина фрезерования, м | 0,25-1,0 | 1,0 |

| Глубина фрезерования | 0,10 | 0,125 |

| Скорость передвижения: рабочая, м/мин транспортная, км/ч | 5,3 | |

| Масса, т | 12,0 | 12,0 |

Автомобили-битумовозы

Автобитумовоз - специализированный вид транспортного средства, предназначенного для перевозки нагретого битума или другого органического вяжущего. Автобитумовоз имеет систему подогрева и циркуляции (табл. 90).

Таблица 90

Техническая характеристика битумовозов

| Показатель | ППЦБ-12,3 | ДС-138 | АЦБ-12-05 | ДС-164 |

| Вместимость цистерны, л | ||||

| Базовая машина | КамАЗ-54110 | КамАЗ-53213 | КамАЗ-54110 | КамАЗ-11 54110 |

| Время слива цистерны, мин. | 25-30 | 25-30 | ||

| Падение температуры битума при температуре воздуха +10 0 С, град/ч | 4,0 | 4,0 | 4,0 | 4,0 |

| Скорость движения, км/ч | ||||

| Масса машины, т | 16,65 | 9,61 | 13,31 |

Автогудронаторы

Автогудронатор - это дорожная машина на автомобильном шасси или полуприцепе к автотягачу для перевозки (с возможным подогревом в пути) и равномерного розлива под давлением различных органических вяжущих материалов (табл. 91).

Таблица 91

Технические характеристики автогудронаторов

| Показатель | ДС-39А | ДС-39Б | ДС-40 | ДС-142Б |

| Тип машины | Самоходная | Полуприцеп | ||

| Базовая машина | ЗИЛ-130 | ЗИЛ-431412 | ЗИЛ-130В1 | КамАЗ-52213 |

| Вместимость цистерны, л | ||||

| Ширина розлива, м | до 3,8 | до 3,8 | 1,0…7,0 | до 4,0 |

| Интервал изменения ширины розлива, м | 0,19 | 0,20 | 0,19 | 0,20 |

| Норма розлива, л/м 2 | 0,5…3,0 | 0,5…2,5 | 0,5…3,0 | 0,5…2,5 |

| Скорость движения, км/ч: рабочая транспортная | 3,5…24,6 | 3,5…24,6 | 3,5…24,6 | 3,5…24,6 |

| Масса, т | 5,6 | 5,78 | 9,70 | 10,35 |

Асфальтоукладчики

Укладчики - самоходные дорожные машины, предназначенные для укладки, предварительного уплотнения и выглаживания асфальтобетонной смеси на полосе дороги или по всей ширине проезжей части. По типу ходового оборудования асфальтоукладчики разделяются на колесные, гусенечные и комбинированные (табл. 92). Современные укладчики имеют автоматизированное управление и следящую систему.

При укладке смеси асфальтоукладчики выполняют следующие операции.

1. Прием смеси из транспортных средств.

2. Транспортирование смеси к рабочим органам.

3. Распределение смеси по ширине укладываемой полосы покрытия.

4. Разравнивание и предварительное уплотнение смеси.

5. Выглаживание и отделка верхнего слоя покрытия.

На качество укладки асфальтобетона, сопряжение продольных и поперечных швов существенное влияние оказывает непрерывность подачи смеси транспортными средствами к укладчикам.

Таблица 92

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Особенность организации работ по устройству дорожной одежды обусловлена ее основными конструктивными показателями - многослойностью, причем, как правило, слои дорожной одежды состоят из различных материалов или полуфабрикатов.

Организацию работ по устройству дорожной одежды планируют с учетом:

поточного ведения работ для каждого конструктивного слоя дорожной одежды;

рациональной технологии, позволяющей использовать высокопроизводительные машины и механизмы;

возможных календарных сроков производства каждого вида работ, обусловленных погодно-температурными условиями района строительства.

Кроме вышеуказанных факторов, так же как и для всех других работ по строительству автомобильной дороги, при проектировании организации работ по устройству дорожной одежды необходимо обеспечивать взаимную увязку сроков их выполнения с выполнением предшествующих работ по возведению земляного полотна и последующих работ по устройству обстановки дороги.

В отличие от земляных работ, где разработку грунта возможно осуществить различными типами машин (автогрейдер, бульдозер, скрепер, экскаватор и т.д.) и оптимальный выбор которых обусловлен конкретными условиями проложения трассы, объемами работ, конструктивными элементами земляного полотна, оптимальным распределением земляных масс и расположением резервов грунта, определение оптимального состава отряда при выполнении работ по устройству каждого конструктивного слоя дорожной одежды в основном предопределено конструкцией этого слоя.

В табл. 33.9-33.16 приведены составы специализированных отрядов для устройства различных наиболее распространенных конструктивных слоев дорожной одежды с указанием толщины слоев и скорости потока в смену.

Состав специализированных отрядов для устройства песчаного слоя

| Наименование | Толщина слоя, см | ||

| однослойных до 30 | двухслойных до 60 | ||

| Скорость потока в смену, м | |||

| 100-150 | 200-250 | 100-150 | 200-250 |

| Личный состав, чел | |||

| Дорожные рабочие Водители дорожных машин и мотористы | |||

| Дорожные машины, шт. | |||

| Автогрейдеры ДЗ-31-1 Катки на пневмошинах прицепные весом 25 т (с трактором) Электровибраторы С-414 Электростанции передвижные | |||

| Поливомоечные машины | Потребность определяется расчетом в зависимости от дальности возки воды | ||

| Автомобили-самосвалы | Потребность определяется расчетом в зависимости от дальности возки песка |

Состав специализированных отрядов для устройства дополнительных слоев основания из гравийно-песчаных или других аналогичных материалов

| Наименование | Толщина слоя, см |

| однослойных до 18 | двухслойных до 36 |

| Скорость потока в смену, м | |

| Личный состав, чел | |

| Дорожные рабочие Водители дорожных машин и мотористы | |

| Дорожные машины, шт. | |

| Автогрейдеры ДЗ-31-1 Катки на пневмошинах прицепные весом 25 т (с трактором) Катки моторные ДУ-8В | |

| Поливомоечные машины | Потребность определяется расчетом в зависимости от дальности возки воды |

| Автомобили-самосвалы | Потребность определяется расчетом в зависимости от дальности возки гравийно-песчаной смеси |

Состав специализированных отрядов для устройства дополнительных слоев основания из щебеночного материала

| Наименование | Толщина слоя, см |

| однослойных до 16 | двухслойных до 32 |

| Скорость потока в смену, м | |

| Личный состав, чел | |

| Дорожные рабочие Водители дорожных машин и мотористы | |

| Дорожные машины, шт. | |

| Распределители щебня ДС-54 (Д-724) | |

| Катки моторные: | |

| ДУ-50 | |

| ДУ-8В | |

| Поливомоечные машины | Потребность определяется расчетом в зависимости от дальности возки воды |

| Автомобили-самосвалы | Потребность определяется расчетом в зависимости от дальности возки щебеночного материала |

Состав специализированных отрядов для устройства оснований из фракционного щебня

| Наименование | Толщина слоя, см |

| однослойных до 16 | двухслойных до 32 |

| Скорость потока в смену, м | |

| Личный состав, чел | |

| Дорожные рабочие Водители дорожных машин и мотористы | |

| Дорожные машины, шт. | |

| Распределители щебня ДС-54 (Д-724) | |

| Катки моторные: | |

| ДУ-50 | |

| ДУ-8В (399 В) | |

| Поливомоечные машины | Потребность определяется расчетом в зависимости от дальности возки воды |

| Автомобили-самосвалы | Потребность определяется расчетом в зависимости от дальности возки щебня |

Состав специализированных отрядов для устройства цементно-бетонных покрытий

| Наименование | Марки смесителей | |||||

| С-780 (СБ-75) | СБ-78 | СБ-109 | СБ-118 | |||

| одно- слойных | двух- слой- ных | одно- слойных | двух- слой- ных | одно- слойных | двух- слой- ных | однослойных и двухслойных |

| Личный состав, чел | ||||||

| Дорожные рабочие при устройстве оснований толщиной, см: | Комплект ма- шин и обору- дования ДС-100 | |||||

| - | - | - | ||||

| - | - | - | ||||

| - | - | - | ||||

| Водители дорожных машин | ||||||

| Дорожные машины, шт. | ||||||

| Бетонораспределители ДС-503 А/Б | Комплект ма- шин и обору- дования ДС-100 | |||||

| Бетоноотделочные машины ДС-504 А/Б | ||||||

| Профилировщики основания ДС-502 А/Б | ||||||

| Нарезчики температурных швов ДС-510 | ||||||

| Заливщики швов мастикой ДС-57 | ||||||

| Машины для розлива пленкообразующих | ||||||

| Приспособление с вибратором для погружения штырей в температурных швах | ||||||

| Глубинные вибраторы | ||||||

| Поверхностные вибраторы | ||||||

| Автокраны КС-2561 Д | ||||||

| Бульдозеры (на тракторе 110-170 л.с.) | ||||||

| Тракторы (95- 110 л.с.) | - | - | ||||

| Электростанции передвижные (6-9 кВт) | ||||||

| Передвижные разгрузочные мостики | ||||||

| Звенья рельс-форм Д-280-4М с креплениями и штырями при толщине покрытия, см: | ||||||

| - | - | - | ||||

| - | - | |||||

| - | - | - | ||||

| Передвижные битумные котлы | ||||||

| Автомобили грузовые бортовые ЗИЛ-130 | ||||||

| Поливомоечные машины | Потребность определяется расчетом в зависимости от дальности возки воды или цементобетонной смеси | |||||

| Автомобили-самосвалы |

Состав специализированных отрядов для устройства оснований из фракционного щебня, обработанного битумом способом пропитки при толщине слоя 6-8 см

| Наименование | Скорость потока в смену, м |

| Личный состав, чел | |

| Дорожные рабочие | |

| Водители дорожных машин и мотористы | |

| Дорожные машины, шт. | |

| Распределители щебня ДС-54 | |

| Катки моторные: | |

| ДУ-11 | |

| ДУ-8А | |

| Автогудронаторы ДС-39А (Д 640А) | Потребность определяется расчетом в зависимости от дальности возки битума |

| Автомобили-самосвалы | Потребность определяется расчетом в зависимости от дальности возки щебня |

Состав специализированных отрядов для устройства дорожных одежд капитального типа с применением комплекта высокопроизводительных машин ДС-100 или ДС-110

| Наименование | Скорость потока за рабочий день, м |

| Личный состав, чел | |

| Дорожные рабочие | |

| Водители дорожных машин и мотористы | |

| Дорожные машины, шт. | |

| Автогудронатор | Потребность определяется расчетом в зависимости от дальности возки битума |

| Автогрейдеры ДЗ-14А (Д 395) | |

| Асфальтоукладчик ДС-1 (Д-150 Б) | |

| Бетоноукладчик ДС-101 | |

| Катки на пневмошинах ДУ-31А (Д-627А) или ДУ-16 (Д-551 Б) | |

| Машина для нанесения пленкообразующих ДС-105 | |

| Нарезчик поперечных швов ДС-112 | |

| Нарезчик продольных швов ДС-115 | |

| Натяжные барабаны | |

| Универсальный профилировщик | |

| Поливомоечная машина | Потребность определяется расчетом в зависимости от дальности возки воды или цементобетонной смеси |

| Автомобили-самосвалы | |

| Погружатель арматуры ДС-102 | |

| Распределитель материалов ДС-99 | |

| Трубчатый финишер ДС-104 |

Примечания: В состав работ, выполняемых указанным отрядом, входят:

1 - установка копирных струн;

2 - планировка поверхности земляного полотна универсальным профилировщиком;

3 - доставка автомобильным транспортом и разгрузка на место укладки смесей или материалов для устройства основания;

4 - устройство основания универсальным профилировщиком;

5 - доставка автомобильным транспортом черного песка с разгрузкой в бункер асфальтоукладчика и устройство прослойки из черного песка асфальтоукладчиком;

6 - доставка и укладка арматурной сетки;

7 - доставка автомобильным транспортом бетонной смеси с разгрузкой в бункер распределителя бетона или на место укладки;

8 - устройство цементобетонного покрытия бетоноукладочной машиной со скользящими формами;

9 - окончательная отделка поверхности бетонного покрытия трубчатым финишером;

10 - создание шероховатости и уход за бетоном путем розлива пленкообразующих материалов;

11 - нарезка температурных швов в затвердевшем покрытии самоходными нарезчиками швов;

12 - устройство бетонных укрепительных полос;

13 - прочистка и заливка температурных швов.

Состав специализированных отрядов для устройства асфальтобетонных покрытий с изготовлением смеси в асфальтосмесителе и укладкой смеси асфальтоукладчиком

| Наименование | Толщина слоя, см |

| однослойных до 8 | двухслойных до 12 |

| Скорость потока в смену, м | |

| Личный состав, чел | |

| Дорожные рабочие Водители дорожных машин | |

| Дорожные машины, шт. | |

| Смесительные установки ДС-50 | |

| Асфальтоукладчики ДС-1 | |

| Катки моторные: | |

| ДУ-50 | |

| ДУ-8В | |

| ДУ-9 | |

| Автогудронаторы ДС-40 | Потребность определяется расчетом в зависимости от дальности возки битума |

| Поливомоечные машины | Потребность определяется расчетом в зависимости от дальности возки воды |

| Автомобили-самосвалы | Потребность определяется расчетом в зависимости от дальности возки асфальтобетонной смеси |

В приведенных составах отрядов указаны марки машин и механизмов отечественного производства. В процессе комплектования отрядов возможна замена рекомендованных марок машин на аналогичные машины других марок как отечественного, так и зарубежного производства.

В состав работ, выполняемых указанными специализированными отрядами, включены:

доставка автомобильным транспортом на место укладки в дело или в приемный бункер укладчика материала или полуфабриката;

укладка в дело материала или полуфабриката в соответствии с требуемой технологией;

придание укладываемому слою проектного поперечного профиля и необходимой ровности;

уплотнение укладываемого слоя;

необходимые исправления и отделочные работы.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Читайте также: