Расход воды для производства кирпича

Обновлено: 28.04.2024

При производстве силикатного кирпича воду применяют на всех стадиях производства: при гашении извести, приготовлении силикатной массы, прессовании и запаривании кирпича-сырца, получении технологического пара.

Природная вода никогда не бывает совершенно чистой. Наиболее чистой является дождевая вода, но и она содержит различные примеси, попавшие в нее из воздуха (растворенные газы, пыль, микроорганизмы). Растворенных веществ в такой воде немного и поэтому она называется мягкой. Вода, содержащая большое количество углекислых солей кальция и магния (карбонатных), называется жесткой. Применять жесткую воду в промышленных целях, например для получения технологического пара, без предварительного умягчения ее нельзя, иначе при кипении воды на стенках промышленных котлов образуется накипь, которая выводит их из строя. При снабжении котлов мягкой водой удлиняется срок их службы.

Борьба с накипью в паровых котлах осуществляется двумя способами: обработкой воды умягчением до поступления ее в паровые котлы и внутрикотловой обработкой.

Воду умягчают двумя способами: термическим и химическим. Термиче-ский способ основан на разложении карбонатной жесткости нагреванием воды до 85 – 1100, при этом образуются труднорастворимые выпадающие в осадок карбонат кальция и гидроокись магния. Этот способ обычно применяется в сочетании с химическим методом. Реагентами при этом являются едкий натр и кальцинированная сода.

Внутрикотловая обработка заключается в растворении накипи соляной кислотой (5 – 7-процентным раствором), для чего через паровые котлы прока-чивают раствор. Продолжительность промывки зависит от степени загрязнения (но не больше - 10 – 20 час.). По окончании кислотной промывки и после удаления кислоты котлы промывают слабым раствором щелочи.

Вода при нагревании превращается в пар; если воду нагревать в закрытом сосуде, например в котлах, то она будет испаряться с поверхности и пар будет накапливаться в пространстве над поверхностью воды до тех пор, пока между водой и образующимся из нее паром не установится динамическое равновесие, при котором в единицу времени столько же молекул воды испаряется, сколько и переходит обратно в жидкость. Пар, находящийся в равновесии с жидкостью, из которой он образовался, называется насыщенным. В производстве силикатного кирпича для гашения силикатной массы и для запаривания кирпича-сырца применяется насыщенный пар, который производится в котельных.

На кирпичных предприятиях вода нужна для предварительного замачивания глины в грядах и бучильных ямах, при мятье глины и для смачивания форм или орошения мундштука и резательного столика при формовке сырца, а также для нужд обслуживающего персонала, для поливки двора и противопожарного запаса.

Количество воды для всех этих целей принимают согласно существующим нормам, которые обычно характеризуются следующими показателями:

- Расход воды на 1 тыс. кирпичей — 650 л

- Норма снабжения:

- на одного рабочего — 25 л

- на одну лошадь — 60 л

К качеству воды, используемой для производства кирпича, особых требований не предъявляется, поэтому для водоснабжения кирпичного предприятия могут служить Как подземные воды, так и воды поверхностных источников — рек, озер, прудов.

Водоснабжение кирпичных предприятий в зависимости от их производительности, наличия у них механической энергии, а также природных условий может быть осуществлено различными способами. Только имея конкретные данные обо всех этих условиях, можно найти наиболее выгодный способ водоснабжения.

Для организации питьевого водоснабжения следует отдать предпочтение подземным водам.

Для Противопожарных нужд рекомендуется устраивать открытые водоемы. Конструкцию водоема выбирают в зависимости от отводимого для него участка, грунта, типа пожарного насосного оборудования, горизонта грунтовых вод и других факторов.

При наличии достаточного количества грунтовых вод водоснабжение целесообразно организовать из шахтного колодца. При наличии электроэнергии на предприятии и достаточном притоке воды можно установить небольшой центробежный насос с электродвигателем. Для хранения запаса воды и создания напора целесообразно доставить бак емкостью 2—5 мА.

Если вблизи предприятия имеется естественный или искусственный водоем, целесообразно организовать производственное водоснабжение из этого водоема. Пригодность воды для питьевых нужд необходимо согласовать с местными органами Государственной санитарной инспекции.

На кирпичных предприятиях с сезонным производством возможно подавать воду временной насосной установкой с укладкой труб по земле. На предприятиях же круглогодового действия все сети наружного водопровода должны быть уложены в землю ниже глубины промерзания грунта, а водонапорный бак должен находиться в теплом помещении. Для забора воды из водоема могут быть использованы простейшие пожарные насосы с бензиновым или иным двигателем или центробежные насосы с электродвигателями.

Вопрос обеспечения кирпичного предприятия энергией следует решать, во-первых, с учетом мощности, потребляемой устанавливаемыми механизмами и режима работы этих механизмов, и, во-вторых, с учетом местных возможностей по приобретению и использованию тех или иных энергетических установок.

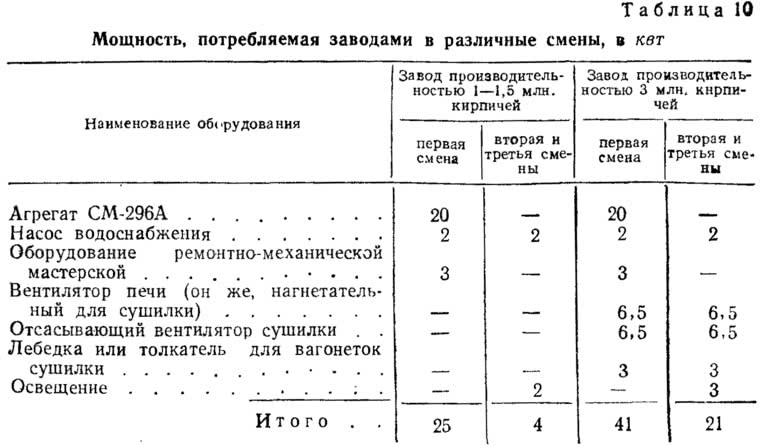

В качестве примера рассмотрим .потребную мощность и режим работы кирпичных предприятий: сезонного, производительностью 1—1,5 млн. шт. в год и круглогодового действия с упрощенной тоннельной сушилкой, производительностью 3 млн. шт. в год. Допустим, что заводы обоих типов используют для обработки глины и формовки сырца кирпичеделательные агрегаты СМ-296А, а для обжига кирпича — кольцевые печи, причем на сезонном заводе печь работает с естественной тягой от дымовой трубы, а на круглогодовом заводе — с искусственной тягой, создаваемой отсасывающим вентилятором (который в то же время является нагнетательным вентилятором сушилки).

Как видно из табл. 10, мощность, потребляемая во вторую и третью смены, составляет на сезонном предприятии менее 20%, а на круглогодовом предприятии около 50% по отношению к мощности, потребляемой в первую смену. Это показывает необходимость установки на таких предприятиях по два первичных двигателя: а) основной достаточной мощности — для оборудования, работающего в первую смену; б) меньшей мощности — для оборудования, работающего в остальные две смены.

Энергоснабжение кирпичного предприятия в зависимости от местных условий может быть решено либо путем получения электроэнергии со стороны (от общей сети), либо от собственных энергоустановок. Бесспорными преимуществами, особенно для предприятий круглогодового действия с оборудованием, работающим непрерывно (вентиляторы печи и сушилки), представляет первый вариант — получение электроэнергии со стороны.

Если местные условия позволяют подключить предприятие к существующей энергосети, необходимо, получив на это разрешение, оборудовать трансформаторную подстанцию (открытого типа — на столбах), приобрести и установить требуемые электродвигатели, смонтировать электроподводки и пусковые устройства.

В тех случаях, когда получить электроэнергию со стороны нельзя и приходится устанавливать первичные двигатели, рекомендуется использовать для этой цели локомобили с генераторами.

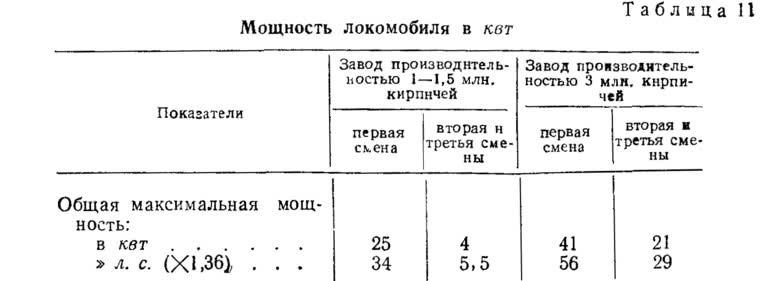

В эксплуатационном отношении локомобиль — наиболее простая, спокойная и надежная машина, хорошо работающая на различных видах местного топлива. Мощность локомобиля (как и других энергоустановок) можно принимать несколько меньшей против расчетной максимальной нагрузки, учитывая неполное использование мощности оборудования и неравномерное распределение нагрузок во времени. Мощность локомобилей для наших примеров приведена в табл. 11.

Учитывая возможность установки на предприятиях дополнительного оборудования, в данном случае целесообразно установить: на сезонном предприятии — для работы в первую смену локомобиль П-1 Людиновского завода с генератором к нему 27 ква, а для работы в остальные смены небольшой локомобиль 4ЛП-20 того же завода; на круглогодовом предприятии — два взаимозаменяемых одинаковых локомобиля П-1 или другого типа.

Для колхозных кирпичных предприятий рекомендуется применять электродвигатели с фазным ротором, снабжаемые пусковыми реостатами.

В крайнем случае при отсутствии локомобилей могут быть использованы двигатели внутреннего сгорания соответствующей мощности — дизельные, нефтяные или бензиновые. Первичные двигатели могут быть использованы и без генераторов, с ременным приводом к кирпичеделательному агрегату через трансмиссию, а к остальному оборудованию — с индивидуальными двигателями и приводами.

Глины и суглинки, применяемые в качестве сырья для производства кирпича, представляют собой землистые породы. При проминке с водой они образуют пластичное тесто, способное принимать придаваемую ему форму, сохранять эту форму при высушивании, а после обжига приобретать твердость и прочность.

На земной поверхности глины и суглинки возникли в результате разрушения горных полевошпатовых пород. К этим породам относятся гранит, порфир, гнейс, сиенит и др. Разрушение этих пород происходило и происходит постепенно, под переменным воздействием ветра, воды, тепла и мороза.

Глины, оставшиеся на месте образования, называются первичными или остаточными. В большинстве же случаев глины, были смыты водой или перенесены ледниками и ветром, а затем осели в виде отложений у подножьев гор, в низменностях, в долинах рек, на дне морей и озер. Такие перенесенные глины называют вторичными или отложенными. Именно эти глины в большинстве случаев и используют для производства кирпича.

Глины и суглинки, перенесенные ветром, называют лёссом, а перенесенные ледниками — моренными глинами и суглинками. Последние обычно содержат много окатанной гальки и валунов. Глины, осаждавшиеся на дне озер, часто называются ленточными вследствие характерного для них отложения в виде расположенных один над другим тонких слоев — лент. Все эти разновидности отложенных глин во время своего перемещения, как правило, смешивались с песками, песчаной и известняковой пылью, пропитывались растворами различных минеральных солей. Этим объясняется чрезвычайно большое разнообразие состава и свойств различных глин.

Природная окраска глин и суглинков так же разнообразна, как и их свойства. Встречаются глины белые, черные, различных оттенков желтого, красного, коричневого, голубого и других цветов. Цвет глины после обжига зависит от содержания окислов железа. Глины, содержащие значительные примеси окислов железа, после обжига имеют красный цвет. При небольшом (3—4%) содержании окислов железа обожженная глина получается кремового или бледно-розового цвета, а при еще меньшем их содержании — белого цвета.

В кирпичном производстве чаще всего используют наиболее распространенные поверхностные отложения суглинков желтовато-землистого цвета, дающих после обжига красный (кирпичный) цвет.

Глины и суглинки, используемые для изготовления кирпича, в зависимости от их качества применяют в чистом виде или в смеси с добавками. В качестве добавок берут песок, глины и суглинки других слоев или месторождений, а также опилки, торф или иные примеси, выгорающие при обжиге кирпича. Смесь глины с различными добавками называют шихтой.

Качество готового кирпича во многом зависит от качества сырья. Так, при использовании глины, засоренной камнями, получается брак при формовке, сушке и обжиге. Кроме того, камни могут повлечь поломку оборудования. Слишком жирная глина плохо перемешивается и дает много трещин при сушке сырца. Из чрезмерно тощей глины получается непрочный, легко разрушающийся кирпич.

Основные требования к сырью, свойства глин и способы их определения необходимо знать для правильного выбора участка сырья.

Используемая для изготовления кирпича глина не должна быть засорена включениями гальки и камешков, особенно известняковых (называемых дутиком). Известняковые включения при обжиге кирпича превращаются в комочки негашеной извести. При выдерживании на воздухе эти включения поглощают влагу из воздуха (гасятся) и, увеличиваясь в объеме (приблизительно в 3 раза), разрушают кирпич.

В исключительных случаях, когда уже построенный завод вынужден использовать сырье с включениями дутика (ввиду отсутствия другого сырья), должны приниматься меры к его обезвреживанию. Эти меры заключаются в следующем. Во-первых, при добыче глины необходимо по возможности отбирать и отбрасывать все обнаруженные включения, а участии глины, наиболее засоренные дутитам, не разрабатывать. Во-вторых, для обезвреживания мелких зерен дутика (до 3—4 мм) глину следует увлажнять соленой водой, добавляя к воде поваренную соль из расчета 30—35 кг на 1 тыс. кирпичей. И, наконец, рекомендуется обожженный кирпич сразу же после его выгрузки из печи погружать на несколько минут в воду. При этом комочки обожженной извести внутри кирпича сразу превращаются в известковое молоко, равномерно распределяющееся в порах кирпича, благодаря чему кирпич не разрушается.

Однако все перечисленные меры усложняют и удорожают производство, поэтому при выборе сырьевой базы для нового кирпичного предприятия следует избегать сырья, засоренного известняковыми включениями.

Одним из важнейших свойств глины, определяющих ее пригодность для кирпичного производства, является пластичность. Под (пластичностью понимают способность глины при ее замачивании и проминке давать связное, легко формующееся (пластичное) тесто, сохраняющее приданную ему форму. Это свойство у разных глин выражено в различной степени. Различают глины малопластичные (тощие), средней пластичности (кирпичные) и высокопластичные (жирные — гончарные). Лучшими для производства кирпича являются глины и суглинки средней пластичности. Если таких глин нет, можно использовать и жирные глины, но с обязательным отощением, т. е. добавкой песка или других непластичных материалов.

Пластичность глины зависит от ее зернового (гранулометрического) состава, т. е. наличия в ней песка, Пыли и мельчайших частиц (менее 0,005 мм), последние собственно и являются глинистым веществом. Большое количество пыли в глине нежелательно, так как пыль понижает связность глины, затрудняет сушку, способствует растрескиванию кирпича при обжиге и 'охлаждении, а также уменьшает прочность кирпича.

С увеличением 'Содержания песка пластичность глины понижается. Глины с повышенным содержанием песка — суглинки — обычно используют в кирпичном производстве без отощения, а иногда они сами служат отощителями для более жирных глин.

При высушивании глиняных изделий происходит так называемая воздушная усадка, т. е. изделия уменьшаются в размерах. Воздушная усадка у различных глин может быть от 5 до 12°/о, а иногда и более. С увеличением воздушной усадки при других равных условиях ухудшаются сушильные свойства глины, поэтому в глины с большой усадкой вводят песок или другие отощающие добавки в таком количестве, чтобы усадка не превышала б—8%.

Сушильные свойства глины имеют важное значение. Эти свойства должны обеспечивать высушивание кирпича-сырца в нормальных производственных условиях без особых мер предосторожности, в короткие сроки, без трещин и искривлений.

Высушенный сырец должен быть достаточно прочным. Он должен выдержать, не ломаясь, перевозку к обжигательной печи и садку в нее высотой до 30 и более рядов кирпича в зависимости от размеров печи.

Кирпич из разных глин большей частью обжигают при температуре от 900 до 1000°. Если температура обжига более высокая, чем это допустимо для данной глины, то кирпичи пережигаются, т. е. размягчаются, теряют правильность формы или даже сплавляются между собой ,в сплошные глыбы. Желательно, чтобы глина имела достаточный, как говорят, интервал спекания, т. е. достаточную (не менее 50—80°) разницу между температурой нормального обжига и температурой размягчения и сплавления кирпича. При наличии такого интервала спекания случайное увеличение температуры при обжиге не будет опасным и не повлечет брака. Кроме того, обжиговые свойства глины должны позволять проводить обжиг и охлаждение кирпича в небольшие сроки и получать кирпич без трещин.

Наконец, что самое важное, глина должна быть такой, чтобы изготовленный из нее в производственных условиях кирпич обладал достаточной прочностью, достаточной морозоустойчивостью, и, по возможности, не только отвечал всем другим требованиям существующего стандарта на кирпич, «о и превышал эти требования.

Если глины по своему качеству не отвечают некоторым из перечисленных выше требований, а крупных залежей лучшей глины поблизости от данного колхоза не имеется, следует подобрать искусственную сырьевую смесь, пригодную для получения из нее кирпича. Для этого к глине добавляют, как уже указывалось, те или иные примеси (песок, суглинок, опилки, торф, другие сорта привозной глины и т. п.), подбирая такой состав шихты, который обеспечил бы наилучшее качество кирпича при наименьших производственных затратах.

Одновременно с подбором оптимальной (наилучшей) шихты необходимо разработать технологический процесс с учетом особенностей сырья. Надо предусмотреть также надлежащую подготовку и обработку глины, соответствующие условия формовки, сушки и обжига кирпича для обеспечения нормального хода производства и продуктивной работы кирпичного завода.

Сырьевую смесь (силикатную массу) приготовляют из двух основных компонентов — молотой негашеной извести и кварцевого песка естественной крупности. Если необходимо получить кирпич повышенной прочности, то в состав сырьевой смеси вводят также некоторое количество тонкомолотого песка. В этом случае часть песка предварительно размалывают в шаровых мельницах, чаще всего совместно с известью. Введение в состав сырьевой смеси около. 10% молотого песка позволяет значительно повысить прочность силикатного кирпича.·)

Процесс приготовления сырьевой смеси включает тщательное смешивание извести с песком и гашение извести. Реакция гашения (гидратации) окиси кальция (CaO) протекает по уравнению

В результате получается сырьевая смесь, в которой частицы гидратной извести Ca(OH)2 равномерно распределены между зернами песка.

Большое влияние на качество силикатного кирпича оказывает количество извести, содержащейся в сырьевой смеси, и равномерность ее дозировки в процессе приготовления смеси.

При составлении сырьевой смеси известь дозируют не по общему весу, а по весу активной части, которая будет участвовать в реакции твердения, т. е. по весу суммы активной окиси кальция и активной окиси магния (CaO + +MgO). Поэтому нормы расхода извести устанавливают в первую очередь в зависимости от ее активности;

кроме того, учитывают свойства второго компонента сырьевой смеси — кварцевого песка.

На каждом заводе силикатного кирпича опытным путем определяют собственную норму расхода извести на 1000 шт. кирпича, при которой на данном предприятии получается кирпич требуемого качества (заданной марки).

При приготовлении сырьевой смеси необходимо строго придерживаться установленной нормы расхода извести, так как сокращение расхода извести приводит к ухудшению качества кирпича, а увеличение ее расхода — к необоснованному повышению себестоимости продукции. В среднем содержание активной окиси кальция в сырьевой смеси составляет от 6 до 8 %.

При одном и том же содержании активной CaO + MgO в смеси фактический расход извести зависит от ее качества. Если применяется свежеобожженная высокоактивная известь, содержащая минимальное количество посторонних примесей и недожога, расход ее сокращается; если же известь содержит большое количество неразложившегося известняка и посторонних примесей, а также если известь долго хранилась на воздухе, расход ее увеличивается.

Активность извести, поступающей в производство, часто изменяется, поэтому для получения сырьевой смеси с заданной постоянной активностью приходится часто изменять расход извести. Для этого пользуются заранее составленными таблицами, позволяющими определять дозировку извести в кг на единицу продукции (1 м3 сырьевой смеси или 1000 шт. кирпича). Расход извести в кг на 1000 шт. кирпича при определенной активности извести и сырьевой смеси приведен в табл. 15.

Работы советских ученых показали целесообразность введения в состав сырьевой смеси относительно небольшого количества тонкомолотого кварца (кварцевого песка). Это позволяет повысить удельную поверхность кремнеземистого компонента (кварца) и благодаря этому значительно ускорить процесс автоклавного твердения и повысить прочность силикатного кирпича. На этом основании на многих заводах силикатного кирпича молотую известь заменили молотой известково-кварцевой смесью, получаемой совместным тонким помолом извести и кварцевого песка.

Для получения сырьевой смеси (силикатной массы) требуемого качества необходимо правильно дозировать их.

Дозу извести в силикатной массе определяют не по количеству извести в ней, а по содержанию той её активной части, которая будет участвовать в реакции твердения, окиси кальция. Поэтому норму извести устанавливают в первую очередь в зависимости от её активности.

На каждом заводе обычно её устанавливают опытным путем. Среднее содержание активной извести в силикатной массе равно 6 — 8%. При употреблении свежеобожженной извести без посторонних примесей и недожога количество её может быть уменьшено; если же в извести содержится большое количество недожженного камня и посторонних примесей, а также если известь долго хранилась на воздухе, норма её в смеси должна быть увеличена. Как недостаточное, так и излишнее количество извести в силикатной массе влечет за собой нежелательные последствия: недостаточное содержание извести снижает прочность кирпича, повышенное содержание удорожает себестоимость, но в то же время не оказывает положительного влияния на качество. Активность извести, поступающей в производство часто изменяется; поэтому для получения массы с заданной активностью требуется часто изменять в ней количество извести. На БКСМ используется известь активностью 70 — 85%.

Практически на производстве пользуются заранее составленными таблицами, позволяющими определять дозировку извести в кг на единицу продукции (1 м³ силикатной массы или 1000 шт. кирпича) — таблица 9.

Таблица 9

| Активность извести, % | Активность силикатной массы, % | |||||

|---|---|---|---|---|---|---|

| 6 | 6,5 | 7 | 7,5 | 8 | 8,5 | |

| 60 | 378 | 409 | 440 | 472 | 504 | 535 |

| 65 | 349 | 378 | 407 | 437 | 466 | 495 |

| 70 | 323 | 351 | 378 | 405 | 432 | 459 |

| 75 | 303 | 328 | 353 | 378 | 403 | 428 |

| 80 | 283 | 306 | 330 | 353 | 378 | 400 |

| 85 | 267 | 289 | 300 | 333 | 356 | 378 |

Необходимое количество песка отмеривается по объему, а известь по весу при помощи бункерных весов.

Кроме извести и песка, составной частью силикатной массы является вода, необходимая для полного гашения извести. Вода также придает массе пластичность, необходимую для прессования , и создает благоприятную среду для протекания химической реакции твердения кирпича при его запаривании.

Количество воды должно точно соответствовать норме. Недостаток воды приводит к неполному гашению извести; избыток воды, хотя и обеспечивает полное гашение, но создает не всегда допустимую влажность силикатной массы. Влага частично поступает с песком, карьерная влажность которого колеблется в зависимости от климатических условий. Количество воды, необходимое для доведения влажности силикатной массы до нужной величины, практически также можно заранее рассчитать в зависимости от карьерной влажности поступающего в производство песка и составить таблицу для определения расхода воды на единицу продукции (1000 шт. кирпича или 1 м³ силикатной массы). Количество воды (в л), потребное для доувлажнения силикатной массы (на 1000 шт. кирпича), в зависимости от влажности песка, приведено в табл. 10.

Таблица 10

| Влажность песка, % | Потребная влажность силикатной массы, % | ||||

|---|---|---|---|---|---|

| 5 | 5,5 | 6 | 6,5 | 7 | |

| 3 | 74 | 92 | 111 | 130 | 148 |

| 3,5 | 55 | 74 | 92 | 111 | 130 |

| 4 | 37 | 55 | 74 | 92 | 111 |

| 4,5 | 18 | 37 | 55 | 74 | 92 |

| 5 | — | 18 | 37 | 55 | 74 |

| 6 | — | — | — | 18 | 37 |

Общий расход воды для получения силикатной массы требуемого качества составляет около 13% (от веса массы) и распределяется следующим образом (в%):

- на гашение извести — 2,5

- на испарение при гашении — 3,5

- на увлажнение массы — 7,0

Химическая реакция гашения извести протекает по формуле:

Иногда для повышения прочности кирпича в силикатную массу вводят различные добавки в виде молотого песка, глины и др.

Чтобы достигнуть правильного соотношения всех составляющих компонентов, применяют специальные дозировочные приспособления. Ввиду того что приготовление силикатной массы требуемого качества является одной из наиболее важных операций в технологическом процессе производства силикатного кирпича, обязательно регулярно проверять в лабораториями её свойства.

Определение скорости гашения извести следует производить не менее двух раз в смену; в случае удлинения времени гашения извести необходимо немедленно изменить режим гашения путем удлинения цикла приготовления силикатной массы.

Определение активности извести (содержание СаО+МgО) необходимо проводить также два раза в смену и соответственно с активностью извести изменять дозировку её для получения нормальной силикатной массы.

Активность и влажность силикатной массы следует проверять через каждые 1 — 1,5 часа и в случае отклонения получаемых показателей от заданных немедленно изменять дозировку извести и воды.

Приготовление силикатной массы.

смесь готовят двумя способами: барабанным и силосным. На Белгородском комбинате применяется силосный способ, и это вполне обосновано.

Силосный способ приготовления массы имеет значительные экономические преимущества перед барабанным, так как при силосовании массы на гашение извести не расходуется пар. Кроме того, технология силосного способа производства значительно проще технологии барабанного способа. Подготовленные известь и песок непрерывно подаются питателями в заданном соотношении в одновальную мешалку непрерывного действия и увлажняются. Перемешанная и увлажненная масса поступает в силосы, где выдерживается от 4 до 10 час., в течение которых известь гасится.

Силос представляет собой цилиндрический сосуд из листовой стали или железобетона; высота силоса 8 — 10 м, диаметр 3,5 — 4 м. В нижней части силос имеет конусообразную форму. Силос разгружается при помощи тарельчатого питателя на ленточный транспортер, при этом происходит большоё выделение пыли. При вылеживании в силосах масса часто образует своды; причина этого — относительно высокая степень влажности массы, а также уплотнение и частичное твердение её при вылеживании. Наиболее часто своды образуются в нижних слоях массы, у основания силоса. Для лучшей разгрузки силоса необходимо сохранять возможно меньшую влажность массы. Из опыта работы рассматриваемого завода установлено, что силосы разгружаются удовлетворительно лишь при влажности массы в 2 — 3%. Силосная масса при выгрузке более пылит, чем масса, полученная по барабанному способу; отсюда более тяжелые условия для работы обслуживающего персонала.

Перечисленные выше отрицательные моменты не полностью, но в мере устраняются механизацией разгрузки.

Работа силоса протекает следующим образом. Внутри силос разделен перегородками на три секции. Масса засыпается в одну из секций в течение 2,5 час., столько же требуется и для разгрузки секции. К моменту заполнения силоса нижний слой успевает вылежаться в течение того же времени, около 2,5 час. Затем секция выстаивается 2,5 часа, и после этого её разгружают. Таким образом, нижний слой гасится около 5 час. Так как разгрузка силосов происходит только снизу, а промежуток между разгрузками составляет 2,5 часа, то и все последующие слои также выдерживаются в течение 5 час. в непрерывно действующих силосах. В случае образования свода при разгрузке силоса и прекращении поступления массы на ленточный транспортер категорически запрещается рабочим находиться в силосе.

Для облегчения разгрузки периодически включают вибратор, укрепленный на стенке силоса; и этим уменьшают прилипание массы к стенкам. При более серьезных зависаниях массы в силосах её шуруют ломами через разгрузочные окна.

На БКСМ разгрузка массы из бункеров механизирована. Распределительные щетки на транспортерной ленте поднимают механическим пневмоподъемником. Над транспортерной лентой, подающей силикатную массу, установлены распределительные щетки, перемещающиеся вертикально по раме. Опускание и подъем щеток над лентой осуществляется с пульта управления, который оснащен световой сигнализацией и устройством, регулирующим подачу воздуха в пневмоцилиндры.

Читайте также: