Работа с монолитным поликарбонатом своими руками

Обновлено: 02.05.2024

Остекление монолитными поликарбонатными листами должно планироваться как заключительный этап при отделке здания.

Необходимо учесть, что условием получения определенных оптимальных технических параметров конструкции, создаваемой с применением поликарбонатных листов, является применение соответствующих аксессуаров для монтажа и остекления, рекомендуемых в данном техническом руководстве, и строгое следование рекомендациям по монтажу, указанным в данном руководстве.

ВНИМАНИЕ! Проектированием и монтажом конструкций с применением поликарбонатных листов должны заниматься соответствующие компании, имеющие лицензии на данный вид деятельности и квалифицированный персонал. От качества монтажа зависит внешний вид поликарбонатных листов и срок службы конструкций с их применением.

Предмонтажные рекомендации

Допуск на тепловое расширение

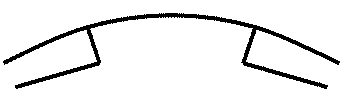

При монтаже поликарбонатных листов необходимо учитывать термическое (тепловое) расширение листов, которое равно 6,7•10-5 м/м•оС. Поскольку поликарбонатные монолитные листы обладают более высоким коэффициентом линейного термического расширения по сравнению с традиционными материалами для остекления, то следует оставлять зазор для такого расширения, что поможет предотвратить образование изгибов листа в конструкции, деформацию листов, выскальзывание их из элементов крепления и даже разрыв или растрескивание листов по причине возникновения критических внутренних напряжений. В таблице 1 приведены сравнительные коэффициенты линейного теплового расширения для различных материалов:

Коэффициент линейного теплового расширения, 1/°С

Для предотвращения влияния термического расширения на качество монтируемой конструкции с применением монолитных поликарбонатных листов необходимо учесть следующее:

- оставлять необходимый зазор в 5-6 мм в профиле для соединения монолитных листов;

- при креплении листов к каркасу саморезами отверстия в листе следует делать на 2-3 мм больше, чем диаметр самого самореза;

- при большей длине конструкции следует дополнительно крепить панели к каркасу, чтобы скомпенсировать терморасширение;

- отверстия в листе следует выполнять на расстоянии не менее 40 мм от края;

- не следует перетягивать саморезы и другие крепежные элементы при монтаже поликарбонатных листов, оставляя допуск на «свободный ход».

Допуски на термическое расширение следует предусмотреть и по длине, и по ширине листов.

Минимальный зазор на тепловое расширение при монтаже поликарбонатных листов следует предусматривать в зависимости от длины листа (см. табл. 2).

Минимальный зазор на тепловое расширение, мм

В качестве общего принципа следует учитывать 3-6 мм допуска на термическое расширение на каждый линейный метр бесцветного листа и 6-8 мм – на каждый линейный метр цветного листа (рис. 1,2).

Рис. 1 Рис. 2

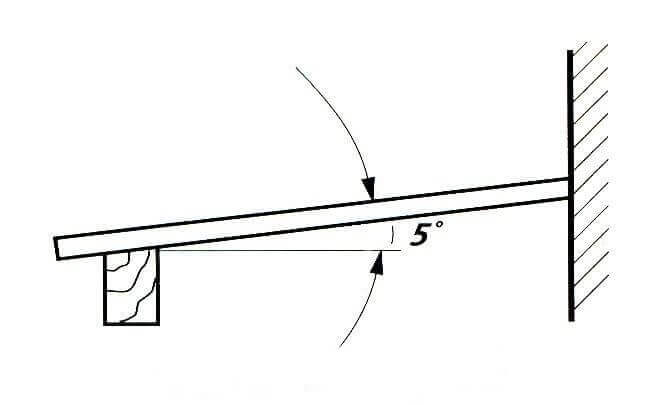

При остеклении монолитными поликарбонатными листами всегда следует учитывать минимальный угол наклона от торца до торца конструкции равный 15° для нормального стока конденсата и дождевой воды (см. рис. 3).

Технология монтажа

При монтаже монолитных поликарбонатных листов необходимо учесть все воздействия окружающей среды: расширение материала ввиду перепада температур (лето — зима), которое достигает ~5 мм/пм; пыль, влажность и загрязненность воздуха; воздействие дождя, снега и ветра, солнечной радиации.

Наличие УФ-защитного слоя не только защищает ограждаемое пространство от проникновения жестких УФ-лучей, вредных для здоровья человека, но и защищает сам материал от их разрушительного воздействия.

Для использования на улице следует применять только листы с УФ-защитным слоем. При этом cторона листа с защитным слоем должна быть ориентирована наружу. Пленка с этой стороны монолитного поликарбонатного листа имеет специальную маркировку и цветные надписи. Лучше всего монтировать листы в пленке и снять ее сразу по завершении монтажа (иначе под солнцем она может прикипеть к листу).

Для соединения монолитных листов между собой и крепления их к каркасу конструкции следует использовать специальный алюминиевый соединительный профиль, учитывающий особенности монтажа монолитного поликарбоната. Данный профиль состоит из двух частей, именуемых профилем-Т (база) и профилем-С (крышка), которые представлены на рисунках 4 и 5.

Рис. 4. Профиль-Т (база) для крепления монолитных листов.

Рис. 5. Профиль-С (крышка) для крепления монолитных листов.

Следует помнить, что зажим края монолитного листа в профиле должен быть равен как минимум 20 мм.

Запрещается:

- Не используйте пластифицированный ПВХ или несовместимые с поликарбонатом резиновые герметизирующие ленты или уплотнители;

- Не используйте амино-, бензамидо- или метокси- содержащие герметизирующие составы или замазки, а также бензол, бензин, ацетон и тетрахлорид углерода;

- Не используйте абразивные или высокощелочные моющие средства;

- Никогда не скоблите лист поликарбоната влагоснимателями, лезвиями или другими острыми инструментами;

- Не ходите по листу;

- Не устанавливайте поврежденный лист во время транспортировки или обработки или с повреждённой лентой для герметизации;

- Не мойте лист под палящим солнцем или при повышенных температурах;

ВЕТРОВАЯ И СНЕГОВАЯ НАГРУЗКИ

Динамическая ветровая нагрузка

Скорость ветра определяет фактическую ветровую нагрузку на монолитные листы, используемые для остекления. Нагрузка рассчитывается путем умножения квадрата проектной скорости ветра на коэффициент 0,613.

где q - динaмичecкaя ветровая нагрузка, Н/м2;

V - проектная скорость ветра, м/с.

Значение q в единицах СИ Н/м2

Динaмичecкaя ветровая нагрузка,

Коэффициент давления

Коэффициент давления учитывает колебания конструкции остекления при ускорении / замедлении ветра. Ветровая нагрузка рассчитывается как произведение динамического ветрового давления q на соответствующий коэффициент давления. Перечень значений коэффициента давления можно найти в соответствующих Национальных строительных нормах.

Рис. 6. Распределение нагрузки, воздействующей на монолитный лист.

1) Итоговая модель 2) Схема прогиба 3) Схема контура прогиба

Снеговая нагрузка

Нагрузка снегового покрова на кровельные остекленные поверхности должна рассматриваться как вертикальная, равномерно распределенная нагрузка, действующая на 1 м2 горизонтальной проекции остекления.

Точные значения коэффициентов снеговой нагрузки могут быть найдены в соответствующих Национальных строительных нормах.

СИСТЕМЫ ОСТЕКЛЕНИЯ

Системы остекления

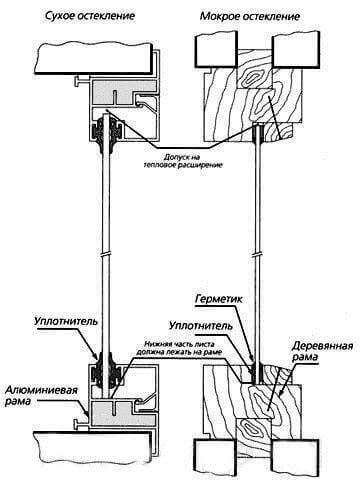

На рисунках 7 и 8 приведены типичные схемы монтажа для сухого и мокрого остекления с использованием монолитных поликарбонатных листов.

При монтаже листа очень важно, чтобы края были правильно зафиксированы, независимо от того, требует ли применение сухих или мокрых условий остекления.

Системы сухого остекления

Преимущество сухого остекления заключается в том, что резиновые уплотнители вставляются непосредственно в паз оконной рамы, что допускает свободное движение листа во время расширения и сжатия. Это должно быть учтено как в эстетических целях, так и для применения там, где расширение листа превышает пределы пластичности герметизирующего состава.

Рис. 7. Система сухого остекления.

Системы мокрого остекления

Поликарбонатный лист может быть использован для остекления с применением стандартных механических или деревянных оконных рам с использованием лент и незатвердевающих составов. Для этого хорошо подходят полибутиленовые ленты.

При использовании остеклительных составов важно, чтобы герметизирующие системы имели люфт для допуска на тепловое расширение без потери сцепления с рамой или листом. Обычно рекомендуется использовать силиконовые герметизирующие составы, а при использовании других герметиков - заранее проверять их совместимость с листом поликарбоната.

Нельзя использовать ни амино-, ни бензамид–отвердевающие силиконовые герметизирующие составы, поскольку они не совместимы с листом, и это может привести к образованию микротрещин, в особенности при наличии напряжения.

Рис. 8. Система мокрого остекления.

ОСТЕКЛЕНИЕ ПЛОСКИХ КОНСТРУКЦИЙ

Дополнительное остекление

Выбор поликарбонатного листа в качестве внутреннего, либо внешнего вторичного остекления будет зависеть от конкретных требований постройки: внешнее / внутреннее вторичное остекление применяется для повышения защиты от несанкционированного проникновения.

Внутреннее дополнительное остекление

Лист является идеальным материалом для внутреннего остекления (см. рис. 9). Когда лист устанавливается внутри помещения, то параметры прогиба под влиянием ветра (как указано в табл. 2) можно не учитывать, поэтому толщину листа можно уменьшить.

Рис. 9. Внутреннее дополнительное остекление.

Внешнее дополнительное остекление

В зависимости от предъявляемых требований к конструкции могут использоваться различные поликарбонатные листы в качестве внешнего остекления (см. рис. 10). С учетом функциональных и эстетических требований к значению прогиба под влиянием ветра применимы рекомендации по толщине листа, содержащиеся в таблице 14 (см. далее).

Рис. 10. Внешнее дополнительное остекление.

ВЫБОР ТОЛЩИНЫ ЛИСТА ДЛЯ ПЛОСКОГО ОСТЕКЛЕНИЯ

Крепление монолитного листа с четырех сторон

Допустимые параметры нагрузки при этой конфигурации зависят от соотношения расстояний опорной части рамы – a: b, где «а» представляет собой расстояние между центрами профилей остекления на поперечной стороне остекления, т.е. ширину листа, а «b» представляет собой расстояние между центрами профилей остекления на продольной стороне остекления, т.е. длину листа (см. рис. 14).

В таблице 4 указаны максимально допустимые размеры листа при определенной нагрузке, которая выражается в приемлемом отклонении листа (в пределах упругих деформаций) без риска образования изгибов и внутренних напряжений.

Расстояние между центрами профилей остекления (поперечная сторона «а»)

Отношение ширины листа к длине

Толщина листа, мм

Примеры пользования таблицей:

а) размер окна: ширина 1600 мм, длина 3200 мм (соотношение a:b = 1:2).

Нагрузка: 1000 Н/м2. Требуемая толщина листа: 12 мм.

б) размер окна: ширина 1000 мм, длина 4000 мм (соотношение a:b = 1:>2).

Нагрузка: 800 Н/м2. Требуемая толщина листа: 8 мм.

Крепление монолитного листа с двух сторон

Лист можно закрепить на промежуточных брусьях, используя обычные гайки, болты и шайбы. Однако для всех соединений и зон фиксации требуется опора – совместные резиновые шайбы – для распределения силы зажима по наиболее широкой области.

Необходимо использовать большие металлические шайбы, ламинированные резиной, совместимой с поликарбонатным листом. Болты не должны быть затянуты слишком сильно, поскольку это может деформировать лист или ограничивать естественное расширение и сжатие листа.

При использовании болтов любого типа важно помнить, что расстояние между отверстием и краем листа должно составлять не менее двух диаметров отверстия. Критерием прогиба для обоих видов остекления является сторона «а» незафиксированного листа, т.е. расстояние между центрами профилей остекления (см. рис. 12 и 13). Расстояние «b» определяет длину листа и не влияет на общий прогиб, так как может быть выбрана любая длина листа.

Стандартная максимальная длина 2050 мм

В таблице 5 представлены данные, основанные на значениях зацепления края листа с обеих сторон, приведенные в табл. 14 (см. раньше).

Расстояние между центрами профилей остекления (поперечная сторона «а»)

Толщина листа, мм

ВНИМАНИЕ! Недопустимо хождение по кровельным конструкциям, а также по поликарбонатному листу во время монтажа или мытья. Для этого всегда должна использоваться деревянная балка или другое устройство, опирающееся на детали кровли.

ОСТЕКЛЕНИЕ ИЗОГНУТЫХ КОНСТРУКЦИЙ

Арочное остекление

Все поликарбонатные монолитные листы поддаются холодной формовке по изогнутым поддерживающим профилям остекления (см. рис. 14). При условии, что радиус изгиба листа будет больше минимального рекомендуемого значения механическое напряжение, полученное в результате холодной формовки, не будет влиять на механические свойства листа.

Минимальные значения радиуса изгиба для поликарбонатных монолитных листов различной толщины представлены в таблице 6.

Толщина листа поликарбоната, мм

Минимально допустимый радиус изгиба, м

Для арочного остекления листами можно применять стандартные металлические профили, ленты для остекления и нетвердеющие составы для остекления.

Для большего экономического эффекта рекомендуется использовать резиновые уплотнители для металлических или деревянных структурных опорных балок и для алюминиевых закрывающих фиксирующих реек.

Выбор толщины листа для арочного остекления

Радиус кривизны, а также пролет и расстояние между изогнутыми профилями влияют на свойства полученной конструкции и критическую продольную нагрузку. Критическая продольная нагрузка, при которой происходит изгиб, рассчитывается как функция геометрических параметров поверхности листа от свойств листа.

Жесткость листа при изогнутом остеклении в основном определяется радиусом «R» и расстоянием между изогнутыми профилями «W». Длина листа «L» должна быть больше ширины листа «W» для облегчения изгиба (см. рис. 15). На практике соотношение длины к ширине листа менее чем 1:2 не рассматривается.

Расстояние от центра до центра изогнутых поддерживающих профилей Рис. 15

Расчет обрешетки для кровли

Расчетом несущей конструкции должны заниматься специалисты. Обязательно нужно учесть местность, где устанавливается конструкция. В каждой зоне разные снеговые, ветровые нагрузки, климатические условия и т.д. Учесть угол наклона кровли, форму, размеры, допустимые возможные нагрузки и др.

Для подбора мы приводим ориентировочную таблицу, с помощью которой определяем одну сторону обрешетки, зная размер другой стороны, толщину листа и данные о снеговом регионе. То есть нам надо при помощи таблицы рассчитать длину, зная ширину. Зная обрешетку, можно правильно смонтировать лист, рассчитать затраты как на пластик, так и на несущий каркас, оптимизировать расходы на конструкцию, сделать весь проект более изысканным и красивым.

Следует отметить, что приведенные расчеты - результат измерений, проведенных на стендах для испытаний, несут только ознакомительный характер, точный расчет конструкции должен выполняться сертифицированными специалистами. Ширина листа 2,05 метра, и для разделения его на одинаковые 2 или 3 части берутся размеры 0,7 и 1,02. Для удобства расчетов можно использовать метод интерполяции.

Пример расчета обрешетки монолитного поликарбоната на навес

Делаем расчет для Севера Беларуси. Сооружаем автомобильный навес из монолитного поликарбоната кровельной толщины. Металлическая обрешетка уже готова. Скат протяженностью 5 метров с интервалом направляющих (расположенных вдоль ската) 120 см. Нужно подобрать полимер такого размера, при котором можно обойтись без поперечных направляющих, которые устанавливаются поперек ската кровли.

Решение: Для снегового региона No3 требуется столбик 102 см - для 10 мм полимера, интервал направляющих равен 550 см. По составленной пропорции рассчитываем, что возможно применение такого поликарбоната для кровли навеса.

Для снижения стоимости конструкции подберем лист монолитного поликарбоната меньшей толщины, но гарантирующий надежность сооружения. Уменьшив шаг направляющих до 120 см и использовав лаг поперечных направляющих 100 см, мы сможем использовать лист толщиной всего 6 мм. (для определения необходимо воспользоваться пропорцией).

Такой материал , как поликарбонат можно отнести к разряду универсальных. Сфера его применения разнообразна. Монтаж листов занимает немного времени и не требует большого опыта.

Свойства поликарбоната

Прежде чем проводить сборку материала, необходимо узнать подробнее о его свойствах. К ним относятся:

- Прозрачность, способность пропускать свет.

- Высокие теплоизоляционные характеристики.

- Небольшой вес.

- Отличная защита от прямых солнечных лучей.

- Ударная прочность .

- Пожаробезопасность.

- Стойкость к негативному воздействию среды.

- Повышенный уровень шумоизоляции.

- Низкий уровень восприимчивости к химическому воздействию.

- Прочность и гибкость.

- Простота сборки, длительный срок эксплуатации.

Необходимые знания для правильного монтажа

Основные правила сборки поликарбоната включают в себе создание надежного соединения всех частей конструкции. Поликарбонатный листовой материал может быть цветным или прозрачным. Структура поверхности делится на гладкую или ребристую.

Главные требования к работе с этим материалом таковы:

- Начинать работу нужно с создания каркаса . Лучше всего создать металлическую основу.

- Требуется правильно сориентировать панели перед их креплением. Это зависит от вида создаваемой конструкции. Лучше всего действовать по заранее созданной схеме.

- Прежде чем закреплять листы на каркасе, следует нарезать материал на отдельные детали. Важно уметь замерять сегменты и переносить данные на лист поликарбоната. Работа по резке требует аккуратности. Делают ее ножовкой или простым ножом. Этот обычный способ работы с материалом. В некоторых случаях рекомендуется пользоваться электропилой для получения точных разрезов твердого материала.

- После этого проводится уборка поверхности, чтобы внутри конструкции не осталось мусора.

- Технология создания отверстий стандартная. Для нее используется обычное сверло, которое предварительно затачивают под углом 30 градусов. Расстояние между дырками примерно 4 см.

- Таким образом, зашивается каждая сторона . На этом основной этап будет закончен.

Кроме прочего, важно выбрать правильный крепеж. От надежности этих небольших деталей зависит прочность будущей конструкции.

Важным моментом установки поликарбоната является качественная фиксация листов с каркасом крепежом. При правильном выполнении всех пунктов работ конструкция простоит не один десяток лет без ремонта и замены сегментов.

Отличия установки сотового и монолитного материала небольшие. Они заключаются в следующем: крепление сотового материала можно проводить сразу к имеющемуся каркасу, в то время, как при работе с монолитным материалом лучше выполнить дополнительную обработку внутреннего слоя, защитив его от повреждения.

Поликарбонат отличается простотой в работе , поэтому можно не тратить деньги на приглашение мастеров. А сделать всю работу самостоятельно, получив хороший опыт.

В проведении строительных работ монолитное поликарбонатное полотно получило широчайшую распространённость. Его по праву можно отнести к универсальным материалам: полимер используется при монтаже теплиц, навесов, парников, козырьков, в качестве элементов оформления коммерческих и административных зданий.

Его свойства прочности и долговечности значительно превосходят характеристики традиционного стекла. Но очень важно соблюдать порядок монтажа, в частности, понимать, как стыковать поликарбонат между собой. Особенно в отношении монолитных листов.

Особенности монолитного полотна

Как и сотовые, монолитные поликарбонатные листы представляют собой структурированный полимер. Его отличие заключается в монолитной конструкции — этим он похож на обычное стекло. К преимуществам изделия стоит отнести:

- высокую механическую прочность;

- невосприимчивость к температурным перепадам и влажности;

- обеспечение защиты от УФ-излучения;

- низкий вес;

- лёгкость обработки;

- устойчивость к химическим веществам и агрессивным средам;

- длительный срок службы;

- эстетичный внешний вид;

- высокие тепло- и звукоизоляционные качества.

Поскольку ширина листов составляет всего 2,1 метра, в процессе монтажа кровли обычно необходимо соединить поликарбонат между собой. И важно сделать это правильно. Поскольку торцы монолитного полимера нет необходимости защищать от попадания в них влаги и пыли, процесс их стыкования имеет ряд отличий от стыковки сотового полотна. Но есть и немало общего.

Как производится стыковка монолитного поликарбоната

Соединение монолитного поликарбоната между собой осуществляется несколькими способами:

- При помощи склеивания листов специальными составами.

- С помощью соединительных планок.

Подготовка полотен к соединению

Перед тем как стыковать поликарбонат, нужно провести ряд подготовительных процедур. Они заключаются в следующем:

- Резка листов по проекту. Для аккуратного и точного реза можно использовать ножовку по металлу или электролобзик. Циркулярную пилу использовать не рекомендуется, поскольку быстрое движение диска может вызвать оплавление торцов листа.

- Произвести предварительную укладку полотен на каркас будущей конструкции.

- Удалить из места стыка защитную плёнку на 2–5 см.

- Тщательно очистить места соединения поликарбонатных листов.

Чтобы обеспечить качественное и прочное соединение поликарбоната между собой, работы следует проводить в сухую погоду при температуре 15–20 градусов. При таких условиях температурное расширение и сужение полимера минимально. Соответственно, риск появления щелей (трещин в стыках) или выпячивания, перекоса листов будет исключён.

Если планируется соединение листов поликарбоната соединительным профилем, то необходимо заранее приготовить профильные системы, обрезав их согласно проекту. Пластиковые профили устанавливаются непосредственно на поликарбонатные листы. Если планируется использование алюминиевых или металлических профильных систем, то дополнительно необходимо приобрести силиконовые или резиновые прокладки.

Рассмотрим, как правильно производится соединение поликарбоната:

- Если предполагается соединение листов поликарбоната толщиной до 3–4 мм, то листы устанавливаются впритык и жёстко фиксируются. Для герметизации швов нужно использовать термоплавкий силиконовый клей.

- Соединение полотен толщиной от 7 мм следует выполнять с помощью металлических профилей с обязательным использованием прокладок.

Листы монолитного полотна толщиной до 4 мм также можно монтировать внахлёст. Перед тем как стыковать поликарбонат на навесе внахлёст, помните, что ширина нахлёста должна составлять 10 см, а крепление краёв полотен к каркасу конструкции должно приходиться на место нахлёста.

Соединение поликарбоната между собой неразъёмным профилем

Неразъёмный профиль — недорогое, но надёжное и простое в реализации решение. Нет ничего проще, как состыковать поликарбонат таким способом. Для стыковки необходимо:

- Проложить профиль и закрепить его на каркасе.

- Вставить листовой полимер в пазы с обеих сторон, не доводя до упора. Это необходимо для обеспечения теплового расширения материалов.

Перед тем как вставить соединительную планку в поликарбонат, необходимо тщательно очистить торцы от загрязнений, пыли и посторонних частиц.

Как соединять листы поликарбоната между собой разъёмным профилем

Профильные системы разъёмного типа подразделяются на металлические и пластиковые. Их конструкция представляет собой следующее:

- Фиксируемую к основанию (каркасу конструкции) базу.

- Верхнюю крышку, прикрепляемую к базе специальным замком.

Преимущество панелей такого типа заключается в возможности их многоразового использования, лёгкости и высокой скорости стыковки листов.

Рассмотрим подробнее, как работает такой соединитель поликарбоната:

- Базовая часть панели крепится к каркасу навеса или кровли.

- В неё вкладывается листовой поликарбонатный материал.

- На соединитель устанавливается верхняя крышка и защёлкивается.

Важно! Металлический профиль разъёмного типа допускается применять в качестве несущего элемента. Панели из пластика обязательно должны фиксироваться к твёрдому и прочному основанию. Это обязательно нужно учитывать перед тем, как стыковать поликарбонат на крыше.

Стык поликарбоната с применением панелей разъёмной конфигурации максимально эффективен при толщине кровельных полотен от 6 до 25 мм. Стоит добавить, что очень важно не переусердствовать при защёлкивании крышки во избежание её повреждения. Допускается использование небольшой киянки, но без приложения значительных усилий. Перед тем как надеть соединительный профиль на поликарбонат, обязательно очистите участок кровельного листа.

Как стыкуется поликарбонат при помощи клея

Использование профилей удобно, надёжно и эффективно. Но есть один небольшой недостаток — стыки выступают поверх плит, поэтому про гладкую и ровную поверхность по всей площади можно забыть. Это обязательно нужно учитывать, прежде чем выбирать способ, как соединить два листа поликарбоната.

Методика склеивания плит применима исключительно к полимерным пластикам монолитного типа: соединение сотового поликарбоната таким способом делать не рекомендуется — высок риск потери герметичности и низкой механической прочности соединения. Чтобы состыковать сотовый материал, лучше всего использовать профильные системы.

Соединение поликарбоната между собой на теплице или козырьке выполняется с применением клея на силиконовой основе. Инструкция по монтажу крайне проста:

- Перед тем как состыковать поликарбонат на крыше, торцы тщательно обрабатываются клеем. Важно нанести его ровным слоем по всей длине, поэтому рекомендуется использовать специальный пистолет, подающий клеевой состав дозировано.

- Затем листы с силой прижимаются друг к другу краями.

- Через 5–10 минут можно приступать к обработке следующих стыков.

При нанесении клея на поликарбонат соединение листов между собой получается сплошным и герметичным. Даже при температурной деформации материала исключено появление трещин и расхождение швов. Но только при использовании качественных клеевых составов, что обязательно нужно учитывать перед тем, как соединить монолитный поликарбонат между собой.

Стыковка с помощью соединительных планок

Рассмотрим еще одну методику соединения листов монолитного поликарбоната на следующем видео.

На видео обстоятельно рассказано, как соединять и крепить поликарбонатный материал с помощью соединительной планки.

Несколько десятилетий назад поликарбонатные панели были дорогим ноу-хау. Их использовали в узком промышленном сегменте. Простой смертный мог только мечтать о красивой конструкции из этого материала. Сегодня каждый может приобрести и изготовить из него теплицу, крышу или навес на территории своего приусадебного хозяйства. Как правильно монтировать сотовый поликарбонат своими руками необходимо разобраться еще на стадии покупки.

Виды поликарбоната

Сотовый

Эти многослойные полимерные листы изготавливаются методом экструзии. Многочисленные полости, наполненные воздухом, обеспечивают отличные тепло- и звукоизоляционные свойства, а ребра жесткости дают дополнительную прочность. Панели имеют ряд свойств, благодаря которому укладка сотового поликарбоната стала такой популярной.

- Небольшой вес по сравнению с аналогами в строительстве. Материал в шестнадцать раз легче стекла и в семь раз обычных пластиковых листов.

- Высокая прочность позволяет выдерживать большие объемы снега. Подобные крыши и стены хорошо держат механические удары.

- Защита от активного УФ-излучения сохраняет все живое внутри строения от ожогов.

- Высокая теплоизоляция и погодная устойчивость дает возможность легко установить климатический контроль внутри помещения.

- Светопропускная способность 82%, что гораздо выше показателей стандартного пластика.

- Листы выдерживают температурный диапазон от -40° до +120° без необратимых последствий.

- Пожаробезопасность.

- Гибкость.

- Гарантия не менее 10 лет. Стена из поликарбоната своими руками, произведенного на заводе «Полигаль» простоит 15 лет.

Толщина варьируется от 3,2 до 20 мм, а размеры 2100х6000, 2100х12000 мм. Самые практичные модели имеют низкий удельный вес и невысокую стоимость. Они производятся специально для российских потребителей, которым проще купить такой поликарбонат. Установка своими руками не будет сложной.

Монолитный

Этот термопластический лист имеет высокую ударопрочность, хорошие термические свойства, химическую стабильность. Низкая теплоемкость, влажность, а также способность выдерживать экстремальный диапазон температур — серьезный плюс для большинства регионов нашей страны. Там, где обычный пластик трескается, этот материал прослужит более 15 лет. Уровень прозрачности силикатного стекла позволяет использовать монолитный термопласт в строительстве террас, цветников, аквапарков. Устройство поликарбоната позволяет строениям выдерживать высокие температуры. Элемент имеет степень горючести Г3.

Толщина — от 1,5 до 20 мм, а размеры 3050х2050. Разнообразие цветов удовлетворит любой дизайнерский запрос. Листы могут изгибаться без предварительного нагрева, благодаря такой особенности можно вручную сформировать арку. Двойной УФ-слой защищает от агрессивного солнца в жарких районах страны. Чтобы дать представление о материале, показать монтаж монолитного поликарбоната, видео сюжеты создаются многими самобытными умельцами.

Профилированный

Гофрированные листы имеют все полезные свойства предыдущих видов. Благодаря своему строению используются при остеклении крыш и облицовке зданий. Они не поддаются коррозии, выдерживаю значительные нагрузки, не выгорают. Мастера завода «Полигаль» дают своему материалу 10-летний срок гарантии от пожелтения. И хотя размер достигает 6 м, сборка поликарбоната не станет проблемой даже в одиночку —его толщина всего 0,8 мм. Поэтому удельный вес вполне доступен взрослому мужчине. При сильном нагреве он не выделяет токсичных соединений, не горит. Прозрачность повышена — до 90%. Поэтому использование профилированных панелей особенно ценится для укрытия тепличных помещений в мало солнечных районах.

Какой бывает поликарбонат, видео материал рассказывает на примерах продукции завода «Полигаль».

Правильный монтаж сотового поликарбоната своими руками. Пошаговая инструкция

Технология раскроя

Новичкам панели кажутся тяжелыми и громоздкими, а их распил представляется чем-то из области высоких технологий. Но нарезку можно выполнить обычным инструментом или высокоскоростной циркулярной пилой. В последнем случае применяйте твердосплавные диски с неразведенными зубьями. Но если такого инструмента нет, можно использовать электрический лобзик. Некоторые умельцы обходятся простым острым ножом. Тем, кто приобрел поликарбонат с установкой, все сделает мастер. Но вы можете захотеть впоследствии заменить цвет или толщину укрывного термопласта. А резка — не самый сложный, но важный процесс.

- Зафиксируйте панель, чтобы исключить малейшую вибрацию.

- Не снимайте защитную пленку. Правила монтажа поликарбоната говорят, что пленка предотвращает мелкие сколы и царапины при распиле.

- После завершения работы необходимо удалить всю стружку из полостей.

Как правильно расположить панели

Неопытный, но рачительный хозяин выполнит раскрой необходимых деталей с максимальной экономией, расположив их как попало. Но такая выгода может привести к нехорошим последствиям. Несколько правил поможет их избежать.

- Ребра жесткости располагаются вертикально, если технология монтажа поликарбоната сотового подразумевает вертикальное положение листа.

- Устанавливая арочную конструкцию, укладывайте ребра по дуге.

- Если это наклонная крыша, то ребра жесткости укладывайте вдоль ее ската.

Эти условия обеспечат удаление конденсата, дождевой воды и мусора из ячеек. И хотя кромки панелей закрываются специальным профилем, в процессе эксплуатации герметичность может нарушиться.

Правила сверления отверстий

После замеров и раскроя, настал черед просверлить сотовый поликарбонат. Особенности монтажа саморезами нужно изучить, чтобы не испортить конструкцию. Главное — соблюдение температурных зазоров. Материал подвержен расширению из-за разницы температур. Чем она больше, тем серьезнее нужно отнестись к этому показателю. Если сделать отверстие диаметром крепежного элемента, то рано или поздно вся поверхность пойдет трещинами.

Чтобы сделать правильный расчет, определите максимальный диапазон температур и сложите значения. Например, минимальная цифра зимой составит -30, а максимальная летом +40. Мы имеем значение 70. Коэффициент температурного расширения составляет 0,065 мм на один градус. Умножаем 70х0,065= 4,55 мм — это размер зазора на каждый метр панели. Если лист окрашен, то добавляйте еще 15°. Стандартный зазор при шаге отверстий 35 см составит 2-3 мм.

Теперь вам понадобятся сверла различного диаметра, саморезы и термошайбы к ним, чтобы прикрепить сотовый поликарбонат. Как правильно установить крепежи можно изучить по рисунку. Используйте специальные пластиковые шайбы, уплотнители и крышки. Кроме красивого дизайна, это предотвратит дополнительный нагрев панели от металла.

Соблюдайте угол сверления. Его минимальное значение — 90°, а максимальное — 118°. Старайтесь размечать отверстия между ребрами жесткости на 40 мм от краев листа. Монтаж поликарбоната на металлический каркас видео сюжет освещает доступным языком для начинающих.

Изучив, как собрать поликарбонат с помощью саморезов, становится очевидно, что все эти меры направлены на продление срока службы всей конструкции.

Внимание! Никогда не перетягивайте саморезы. Жесткость крепления даже с учетом температурного расширения даст эффект его отсутствия.

Установка поликарбоната видео

Сотовый поликарбонат монтаж, инструкция соединения панелей

Работа с разъемными профилями

Такие соединения имеют основание и крышку с замком. Они способны удержать два листа шириной до 1050 мм. Для создания угла используют уголковый профиль, а для соединения со стеной — пристенный. Технология проста:

- Профиль высверливается в нескольких местах и крепится к продольному каркасу.

- На него укладывается материал, и с помощью киянки защелкивается верхняя крышка.

- Края закрываются плотными заглушками.

Как правильно установить поликарбонат с помощью различных соединений, можно рассмотреть на схеме.

Соединение неразъемными профилями

Этот вид крепления имеет свои особенности.

- Соблюдайте соответствие ширины пазов профиля и толщины листа.

- Панель вставляется в паз, а затем крепится к раме.

Такой способ годится для заделки кромки в вертикальных конструкциях, так как они не подвергаются большим нагрузкам. Шаг для саморезов – 30 см.

Выполнен предпоследний этап монтажа. Теперь каркас строения покрывает поликарбонат сотовый. Как монтируется материал, поставляемый заводом «Полигаль», можно изучить на video.

Герметизация торцов

Оставлять открытыми нижние и верхние срезы недопустимо. Для гидроизоляции верхних торцов применяют самоклеящуюся алюминиевую ленту. Поверх ленты крепятся специальные торцевые профили. Они имеют эстетичный внешний вид, придавая всему строению законченность.

Некоторые монтажники рекомендуют оставлять нижний край панели не заделанным. Логика совета проста — через отверстия по ребрам жесткости стекает лишний конденсат и влага от атмосферных осадков. Но специалисты рекомендуют заделывать специальной перфорированной лентой сотовый поликарбонат. Монтаж своими руками нижних торцов обеспечит беспрепятственный сток влаги и защитит края от износа. Для этих же целей в торцевом профиле рекомендуется просверлить несколько отверстий.

Монтаж монолитных панелей

Укладка монолитных листов имеет небольшие отличия и может быть осуществлена двумя способами. Первый называют «влажным», так как он основан на применении полимерной смеси. Стык двух листов промазывается герметиком с учетом на температурное расширение. Данный способ хорош для деревянных каркасов, в случае с металлом требуется дополнительная резиновая прокладка. Поверх нее также наносится полимерная смазка.

«Сухой» способ подойдет там, где не требуется защита от воды. Здесь соединение ограничивается резиновыми уплотнителями

Как устанавливать поликарбонат самостоятельно сложно рассмотреть в одной статье во всех подробностях. Но каждый начинающий мастер способен освоить основные моменты на основании описанных инструкций. Если вы умеете держать в руках лобзик и дрель, то остальное обязательно получится.

Работа с поликарбонатом своими руками видео

Данное руководство обеспечивает основную информацию для работы и установки светопрозрачной кровли. Пустоты внутри листа, обязывают провести предварительные работы с листами перед установкой. Пожалуйста внимательно прочитайте руководство по эксплуатации перед монтажом светопрозрачной кровли.

1 Транспортировка и хранение.

1. Ассортимент и характеристики листов сотового поликарбоната.

2. Химическое сопротивление.

3. Расположение листов при установке.

4. Расчет минимального радиуса изгиба при арочном остеклении.

5. Расчет расстояния между стропильными конструкциями.

1. Четырех сторонняя фиксация.

2. Двухсторонняя фиксация.

3. Двухсторонняя фиксация при арочном креплении.

4. Метод установки «Кровля».

5. Типы крепления поликарбонатных листов.

а. Н-образный поликарбонатный соединительный профиль.

b. Соеднительный разъемный поликарбонатный профиль.

c. Комбинация алюминиевого и поликарбонатного разъемного профиля.

d. Деревянные соединительные профили.

i. Металлические соединительные профили.

f. Винты с зажимами.

g. Общие рекомендации для проектировщиков.

6. Правильная установка креплений и соединительных профилей.

7. Подготовительные работы перед остеклением.

8. Подготовительные работы перед установкой.

9. Обработка и хранение.

12. Общие рекомендации для работы с листами

1 Транспортировка и хранение.

Транспортировка.

Листы сотового поликарбоната должны транспортироваться на плоской горизонтальной поверхности, которая не должна иметь острых выступающих деталей и должна быть очищена от всякого рода мусора. Листы укладываются один на один в стопку. Высота стопки не должна превышать трех метров. Стопка крепится к кузову автомобиля лентами стяжками, минимально две ленты по длине и две по ширине. В случае крайней необходимости листы сотового поликарбоната могут транспортироваться в скрученном виде. Радиус скрученного листа не должен превышать минимальный радиус изгиба.

Хранение.

Хранить листы сотового поликарбоната следует на плоской горизонтальной поверхности, которая не должна иметь острых выступающих частиц и должна быть очищена от всякого рода мусора. Листы хранятся в стопке, высота стопки не должна превышать 3 метра. Листы следует хранить в закрытом от солнца и дождя помещении. При хранении на улице, листы должны быть защищены от солнечных лучей , пыли и грязи светлой непрозрачной пленкой (желательно белого цвета). Не рекомендуется хранить листы в скрученном виде.

2 Общие рекомендации

Обычное состояние листа без термического расширения достигается при температуре от 10-25 С. Поэтому рекомендовано избегать устанавливать листы в более холодных или горячих температурах (особенно цветные листы).

Поверхность СПК чувствительна к механическим повреждениям, поэтому защитная пленка снимается только после монтажа.

Крыши с использованием СПК следует проектировать с уклоном не менее 5%, для обеспечения стока дождевой воды.

Монтаж листов СПК следует производить только после завершения всех работ с обрешеткой и каркасом. Если каркас окрашивался , то он должен быть полностью высушен.

Запрещается ходить по листам СПК, при крайней необходимости следует использовать доски или другой материал, длиной не менее 3-х метров и шириной не менее 0,4 метра.

3 Расположение листов во время установки.

СПК имеет защитный слой от ультрафиолета (UV-слой). Расположение этого слоя, как правило, указывается на защитной пленке. На пленке, со стороны UV-слоя, наносится маркировка листа – многочисленные надписи, название, производитель и рекомендации, вторая сторона защищена прозрачной пленкой. Панель необходимо устанавливать защитным слоем (пленкой с надписями) наружу. Непосредственно перед монтажом следует оторвать пленку от краев листа на расстоянии 40 см. Вся пленка снимается сразу после монтажа.

Листы СПК должны монтироваться таким образом, чтобы ребра жесткости/каналы поликарбоната располагались строго сверху вниз для выхода конденсата и отвода влажности.

Для скатной кровли

Максимально допустимый радиус мм.

Рекомендуемое соотношение длин сторон ячейки несущей конструкции при изготовлении арочной кровли

Для монтажа в арочных конструкциях панели готовятся аналогичным образом, как и для скатных конструкций. Важно! При арочной установке, когда оба торца панели с открытыми каналами расположены внизу, применяется только перфорированная лента. Соединение панелей осуществляется при помощи соединительных профилей и кровельных саморезов с уплотняющими шайбами (см. Подготовка панелей к установке, Способы соединения и крепления панелей, Межпанельное соединение). Необходимо обратить внимание, что соединение панелей неразъемным соединительным профилем производить затруднительно, поэтому рекомендуется использовать разъемный соединительный профиль. Если же использование неразъемного соединительного профиля необходимо, то профиль должен быть больше, чем толщина поликарбоната (например, при соединении поликарбонатных листов толщиной 4 мм нужно использовать HP-профиль для 6 мм и т.д.).

4 Раскрой листов СПК

Резка.

Листы СПК легко режутся, даже вручную. Наиболее качественная резка листов осуществляется с помощью циркулярных пил с упором, снабженных лезвием с мелкими неразведенными зубьями, армированными твердыми сплавами. При резке листы должны надежно придерживаться во избежание вибрации. Скорость резки -1500-3000 м/ мин. Возможно резание ленточной пилой. Ширина ленты -10-20 мм. Толщина ленты 0,7-1,5 мм Шаг зубьев 2,5-3,5 мм. Скорость резки – 600-1000 м/ мин. После резки необходимо удалить стружку из внутренних полостей панели.

Сверление отверстий.

Поликарбонат легко сверлится, не ломаясь при этом. Необходимые условия:

сверление отверстий производится между ребер жесткости;

отверстие должно быть удалено от края на расстояние не менее 40 мм;

диаметр отверстия должен быть на 3 мм больше диаметра самореза;

для сверления используются стандартные острые металлические сверла: угол заточки 3 0°,

угол сверления 90°-118°.

Комплектующие, применяемые для монтажа поликарбонатных листов

Торцевые ленты (верхняя герметизирующая, нижняя перфорированная)

Торцевой профиль UP

Профиль соединительный (неразъемный НР, разъемный HCP, алюминиевая прижимная планка, алюминиевое основание)

Уплотнитель EPDM для профилей.

Профиль коньковый (в зависимости от конструкции)

Профиль угловой (в зависимости от конструкции)

Профиль пристенный (в зависимости от конструкции)

Саморезы с уплотняющими резиновыми шайбами (с буром для металлических конструкций, без бура для деревянных каркасов)

5 Подготовка к установке

1. Помнить – наружу обращена та сторона, где пленка с надписями.

2. Производим необходимый раскрой листов.

3. Отрываем пленку у краев листа на 80-100 мм, но не снимаем полностью.

4. Для хранения и перевозки торцы поликарбонатных панелей защищены временным скотчем. При монтаже временный скотч следует удалить и установить: герметизирующую ленту — по верхнему краю (для защиты верхних торцов), а перфорированную — по нижнему (для возможности выхода конденсата из ячеек и защиты листов от пыли). Все открытые каналы панелей должны быть обязательно проклеены торцевой лентой.

5. Края заклеенные лентой обязательно закрываются торцевыми профилями (если край панели не уходит в пазы или другие профили). В профилях, которые крепятся к нижнему краю листа, необходимо просветлить дренажные отверстия диаметром 2-3 мм с шагом 300 мм.

При монтаже необходимо, чтобы короткая полочка торцевого профиля находилась снаружи.

6. Перед монтажом снимаем нижнюю защитную прозрачную пленку.

7.Сразу после монтажа вся упаковочная пленка удаляется полностью!

Способы соединения и крепления панелей

Для соединения поликарбонатных панелей используются различные виды профилей, которые выбираются в зависимости от несущей конструкции.

Неразъемный поликарбонатный соединительный профиль НР:

Предназначен для соединения листов между собой. Профиль крепится непосредственно к конструкции через саморез, края панели с обеих сторон вставляются в профиль, а панели крепятся к конструкции вдоль обрешетин с помощью саморезов с уплотняющими резиновыми шайбами. Удобен для вертикальных, горизонтальных и скатных конструкций.

Неразъемный соединительный профиль НР

Пристенный поликарбонатный F-образный профиль- Предназначен как для герметизации панелей, так и для крепления краев панелей к основанию стены. Крепится при помощи саморезов.

Пристенный профиль FP

Коньковый поликарбонатный профиль- Предназначен для соединения поликарбонатных панелей в коньке до 120 0 (в двускатных конструкциях, в конструкциях-пирамидах).

Разъемный поликарбонатный соединительный профиль

Включает в себя:

1) базу, на которой помещаются концы соединяемых листов по длине; она крепится к обрешетке через центр с помощью саморезов.

2) крышку, которая крепится к нижней части нажатием руки или при помощи киянки с резиновым наконечником.

Разъемный соединительный профиль

Данный профиль удобен для соединения длинных листов на скате крыши или в арочных конструкциях.

Межпанельное соединение

1. Крепеж поликарбонатных листов осуществляется при помощи саморезов с резиновыми уплотняющими шайбами, по всей обрешетке, с шагом в 400-600 мм.

2. Для каждого самореза необходимо заранее просверлить отверстие. Диаметр отверстия должен быть на 2-3 мм больше, чем диаметр самореза, чтобы обеспечить возможность термического расширения и сжатия материала. Данный коэффициент для прозрачных панелей равен 2,5 мм/м, для цветных – 4,5 мм/м.

3. При закреплении саморезов избегайте чрезмерного закручивания, которое может привести к деформации поверхности листа. Важно закручивать болты перпендикулярно поверхности, чтобы избежать повреждений.

4. Для металлических конструкций рекомендуется использовать саморезы с буром, для деревянных конструкции, используйте шурупы для дерева. Все саморезы должны быть устойчивы к коррозии, с оцинкованными наконечниками или из нержавеющей стали.

5. Для точечного крепления сотового поликарбоната к каркасу используйте саморезы и специальные термошайбы.: Термошайба состоит из собственно пластиковой шайбы с ножкой (ее высота соответствует толщине панели), уплотнительной шайбы и защелкивающейся крышки. Термошайбы обеспечат надежное и герметичное крепление панели, а также устранят «мостики холода», создающиеся саморезами. Кроме того, ножка термошайбы, упирающаяся в каркас конструкции, предотвратит смятие панели. Для компенсации термического расширения отверстия в панели должны быть на 2-3 мм больше диаметра ножки термошайбы. Рекомендуемый шаг точечного крепления - 300-400 мм.

6. Следует помнить, что допускается свисание края панели за пределы несущей конструкции не более 10 см, но не менее 3 см.

Внимание! Не оставляйте панели без присмотра на крыше или в месте установки, если они должным образом не зафиксированы и не все крепежные болты вкручены. Во время установки следите, чтобы панели были защищены от внезапных порывов ветра.

Мытье поликарбонатных плит

Поликарбонат можно мыть мягкой губкой / тряпкой / щеткой и теплой мыльной водой. Можно применять любое мыло (в т.ч. хозяйственное), средства для мытья посуды и средства для мытья окон с содержанием спирта (но не содержащие ацетон, аммиак), смывать мыло обязательно, чтобы не оставались пятна и разводы.

Читайте также: