Простое изготовление цементных окон

Обновлено: 26.04.2024

Перед тем, как установить фасадный металлический отлив или завершить монтаж подоконника надо выполнить устройство цементного отлива окна, так как это технологическая операция создаст надёжную площадку для дальнейших качественных работ.

Этот процесс при всей его необходимости несложен и быстро выполняется своими руками.

Инструмент и материал

Для работы понадобится –

- — Цементно-песчаный раствор или его составляющие,

- — Ровная направляющая рейка или деревянное правило,

- — Простейший инструмент – кельма, уровень, металлический шпатель и молоток.

Как известно, при демонтаже старого окна нижняя площадка разбивается и её надо заменить ровным (с положенным уклоном) цементный отлив. Эта работа проводится после монтажа стеклопакета и перед установкой подоконника. Следует учитывать, что отлив со стороны внутреннего помещения должен не доходить до верхнего края фиксации подоконника на его толщину плюс 4-7 мм, которые в дальнейшем заполнятся монтажной пеной. При этом площадка должна иметь уклон внутрь в 5-10%.

Подготовка и заливка отлива

Перед заливкой цементно-песчаного раствора надо установить деревянное правило или просто ровную рейку, закрепив её временно к стене саморезами или гвоздями. Обязательно проверяйте точность работ строительным уровнем – это избавит от дальнейших монтажных проблем. Перед бетонированием площадка обильно смачивается водой или грунтовкой, после чего заливается раствор и разравнивается кельмой и металлическим шпателем.

Один край отлива должен идти по линии правила, а второй заканчиваться на отметке под установку подоконника. Идеальное выравнивание тут не нужно, однако крупные неровности устраняются шпателем движениями вдоль и поперёк отлива.

Советы

Если стоит солнечная погода, то залитый отлив надо закрыть от лучей, иначе могут появиться трещины и прочность бетона заметно снизится. Дальнейшие работы по установке подоконника можно выполнять после полного высыхания раствора, как правило, через 2-3 дня при нормальной температуре и влажности. Со стороны фасада отливы монтируются также, только оставляется меньший зазор под установку поверху металлического или пластикового отлива.

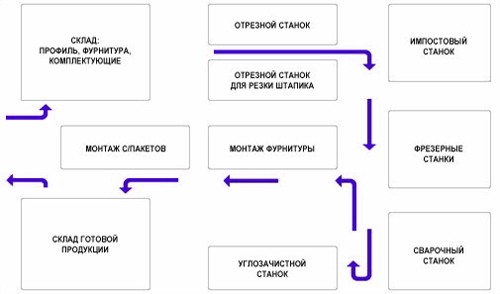

Производство окон ПВХ является довольно-таки сложным и многоэтапным процессом. Технология изготовления евроокон предусматривает использование нескольких зон производства. Одной из наиболее важных зон является участок заготовки. Именно здесь осуществляется резка и мойка стекла, а также сборка контура, заполнение влагопоглотителя и нанесение первого слоя герметизации.

Изготовление деревянных окон также выполняеься на участке сборки. На этой стадии осуществляется отжим стеклопакета для обеспечения максимального уровня герметичности. Следующий герметизирующий слой наносится уже на участке герметизации. Наконец, на последнем этапе изготовления ПВХ окон выполняется визуальный мониторинг качества полученной продукции. Кроме вышеперечисленных участков, процесс изготовления предусматривает наличие участков сварки, зачистки углов, монтажа импостов, уплотнителей, фурнитуры и стеклопакетов. В целом данный процесс включается в себя целый ряд необходимых технологических операций, которые должны проводиться на разных участках в заданной последовательности.

Содержание [Скрыть]

- Технология изготовления окон из ПВХ профиля

- Распил ПВХ профиля

- Установка стального вкладыша

- Скрепление ПВХ профиля в рамы и створки

- Установка фурнитуры на окна ПВХ

- Остекление окна, установка стеклопакета

- Изготовление арочных пластиковых окон

- Стеклопакеты с отверстием под кондиционер

- Стеклопакеты с отверстием под вентилятор

Среди особенностей технологии производственного процесса необходимо обязательно отметить, что для изготовления применяются исключительно полые профили, имеющие несколько камер. Причем в производственном процессе отдельного ПВХ окна применяется заданный набор профилей. Они делятся на два типа – основные и доборные. Второй вариант предоставляет возможность осуществлять установку окон со стеклопакетами быстрее и качественнее. В целом на практике применяются различные варианты профилей. Например, могут использоваться профили не только для вертикальных, но и горизонтальных импостов. Также необходимо сделать акцент на том, что применяются профили для створок, монтируемых в один уровень с рамой, полотен балконных дверей и т.д.

Рис. 1. Цех для производства пластиковых окон.

Технология изготовления окон из ПВХ профиля

Как говорилось выше, технология производства окон из ПВХ профиля – это многоэтапный процесс. Среди основных производственных этапов, прежде всего, стоит отметить распил пластикового профиля, армирование, а также крепеж профилей в створки и оконную раму. Кроме того, стоит выделить этапы установки необходимой фурнитуры и непосредственно стеклопакета. Однако перед выполнением вышеперечисленных процессов также осуществляется поставка профиля от производителя в производственный цех. Поставка обычно выполняется большими паллетами. Для изготовления оконной конструкции рама, створка, штапик и импост нарезаются на заготовки необходимых размеров согласно техническому заданию. После этого они отправляются на участок распила.

Рис. 2. Технологическая линия по производству пластиковых окон.

Распил ПВХ профиля

Распил пластикового профиля на специальных станках осуществляется под углом 45 градусов. Профиль, предназначенный для производства пластиковых окон, как правило, имеет внутренние полости. Они необходимы для придания конструкции морозоустойчивых качеств. В процесс распила профиля очень важно контролировать точность. Это обусловлено тем, что точность является одним из наиболее важных условий качественной сварки. При распиле ПВХ профиля также стоит обращать внимание на такие параметры, как длина заготовки, чистота поверхности среза и угол реза. Полученные профили не должны иметь каких-либо повреждений.

Рис. 3. Станок для распила ПВХ профиля.

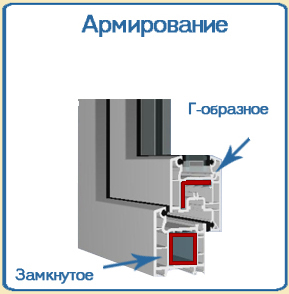

Установка стального вкладыша

Обработка и распил профиля предусматривает монтаж стального армирующего вкладыша. Он устанавливается в центральную камеру пластикового профиля. Установка стального вкладыша объясняется необходимостью обеспечить устойчивость конструкции к различным механическим нагрузкам. В целом армирование ПВХ является обязательным этапом производства, который обеспечивает устойчивость профиля к изменениям температурного режима. Монтаж армирующего профиля выполняется в соответствие с маркировкой на автоматическом шуруповерте. После этого завершается подготовительный процесс, и заготовка отправляется на участок сварки.

Рис. 4. Способы армирования.

Скрепление ПВХ профиля в рамы и створки

После завершения процесса армирования пластиковый профиль должен быть сформирован в цельную оконную конструкцию: створку или раму. Чаще всего для выполнения этой цели проводятся сварочные работы. Полученные заготовки отправляются на специальный сварочный аппарат в необходимой последовательности. Там края заготовок нагреваются до необходимой температуры плавления. За счет этого они скрепляются друг с другом. Таким образом, образовывается прочный шов. Но стоит учитывать, что подобные швы не отличаются эстетичностью. Для того чтобы удалить лишний наплыв пластика применяются фрезерные станки.

Рис. 5. Основные элементы пластикового окна.

Установка фурнитуры на окна ПВХ

Следующий производственный этап – установка фурнитуры. Она необходима для обеспечения возможности открывания и запирания створок окна. Другими словами, фурнитурные элементы обеспечивают возможность регулировки даннойконструкции. К наиболее популярным фурнитурным элементам принято относить ручки, замки, петли, заглушки, защелки и т.д. Эти элементы могут быть монтированы как на створку, так и на оконную раму. В процессе монтажа фурнитуры необходимо, чтобы все элементы на створке соответствовали таким же элементам на оконной раме. Стоит только лишь добавить, что данные процессы проводятся по заранее созданным эскизам.

Рис. 6. Фурнитура для ПВХ окон.

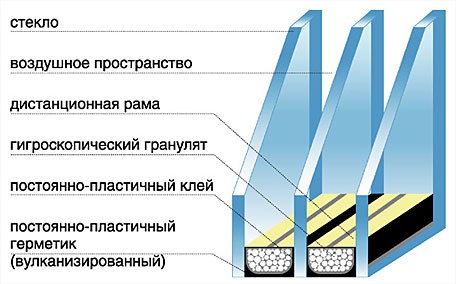

Остекление окна, установка стеклопакета

Завершающим процессом производства пластиковых окон является установка стеклопакета. В отличие от стандартных стекол, стеклопакет представляет собой несколько листов, которые скреплены между собой и герметично запаяны. Для изготовления стеклопакетов используют различные стекла. При этом пустоты между листами обычно заполняются плотным инертным газом. За счет этого обеспечивается снижение теплопотерь. Кроме того, использование такого газа обеспечивает защиту от жаркого летнего солнца. Качество остекления должен проверить контроллер, который оценит качество защитной пленки и функциональность стеклопакета.

Рис. 7. Схема стандартного стеклопакета.

Изготовление арочных пластиковых окон

Технология производства арочных окон предусматривает выполнение на порядок большего количества операций, чем при изготовлении пластиковых евроокон. Одним из наиболее важных процессов является гнутье ПВХ профиля. Этот процесс производится в соответствие с заданным радиусом, под который необходимо произвести стеклопакет. Кроме того, изготовление арочных окон предполагает сварку на станке с одной сварочной головкой. Учитывая наличие дополнительных процессов, стоимость производства арочных пластиковых окон обычно выше. Помимо этого, на цену влияет срок изготовления.

Рис. 8. Процесс производства арочного окна.

Стеклопакеты с отверстием под кондиционер

Стеклопакеты с отверстием обычно применяются для обеспечения вывода мобильного или напольного кондиционера. Необходимость в установке таких кондиционеров обычно продиктована отсутствием других выходов для кондиционера. Причиной монтажа такого стеклопакета может быть нежелание нарушать внешний вид здания, нецелесообразность затрат на установку сплит-системы и т.д. Среди особенностей подобных стеклопакетов стоит отметить, что отверстия в стеклах вырезаются индивидуально в соответствие с размером шланга кондиционера. Кроме того, такие стеклопакеты изготовляются исключительно в заводских условиях, в которых возможно соблюдение безопасности, прочности и герметичности стекла.

Рис. 9. Стеклопакет с отверстием под кондиционер.

Стеклопакеты с отверстием под вентилятор

Также существует возможность производства стеклопакетов с отверстием под вентилятор. Такие стеклопакеты также изготовляются по индивидуальным заказам. Стоит заметить, что подобные стеклопакеты не имеют аналогов, так как выполнить отверстие в уже готовом изделии невозможно по причине потери целостности конструкции. Помимо этого, нарушится и герметичность стекла. Изготовление и монтаж стеклопакетов с отверстием требует ювелирной работы, которую может выполнить только мастер. Поэтому не стоит самостоятельно устанавливать такие окна, а доверить этот процесс профессионалам.

Подоконник – важный элемент обустройства оконного проема. Все чаще при установке подоконников используется бетон – материал, обладающий отличными характеристиками и доступностью для самостоятельной установки. Подоконник из бетона способен выдержать большие нагрузки, а его реставрация не потребует особых усилий. Бетон отличается морозостойкостью, низкой теплопроводностью и простотой в обращении, поэтому с помощью искусственного камня можно сделать прочный и эстетически привлекательный подоконник своими руками.

Содержание [Скрыть]

- Разработка чертежей подоконника

- Подготовка к рабочему процессу

- Необходимый инструмент

- Необходимый материал

- Создание формы для подоконника

- Приготовление бетонного раствора

- Шлифовка и полировка подоконника из бетона

Бетон – демократичный вариант монтажа подоконника. Искусственный камень делается из песка, цементного раствора и воды, поэтому из сырья получается надежная конструкция. Бетон можно красить, отделывать различными декоративными элементами, шлифовать и т.д. Этот бюджетный материал можно превратить во что угодно: мрамор, натуральный камень, имитацию дерева.

Бетон обладает важными эксплуатационными показателями для обустройства подоконника. Это «дышащий» материал, который сквозь пористую структуру пропускает тепло, обеспечивая полноценную циркуляцию воздуха, тем самым, предотвращает образование конденсата. Он не поглощает влагу при корректной обработке, не крошится и отличается длительным сроком эксплуатации. Устройство и изготовление подоконника вызывает некоторые трудности с выбором формы, ведь она должна выдержать вес мокрого бетона, а также расчетом размеров конструкции, которая должна соответствовать ширине окна. Важно учитывать, что отлитый бетон будет проходить шлифовку, поэтому необходимо делать доску с запасом. Готовый подоконник может быть обработан разными декоративными элементами, что делает его универсальным материалом для данной цели.

Рис. 1. Бетонный подоконник – имитация мрамора

Разработка чертежей подоконника

Чертеж – основной этап подготовки к процессу установки подоконника. От него зависит, будет ли выглядеть оконный проем органично, либо бетон визуально сделает его массивным.

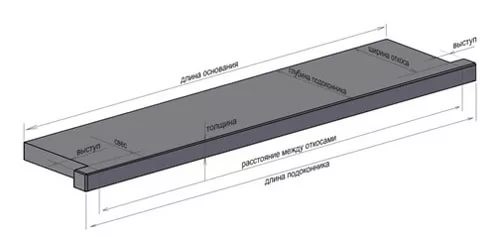

На этапе проектирования разрабатывается стратегия монтажа, рассматриваются возможности будущей конструкции, рассчитываются габариты подоконника и т.д. Чертеж состоит из следующих замеров:

- длины основания;

- ширины выступов и свеса;

- ширины откосов;

- глубины подоконника;

- длины и толщины подоконника;

- расстояния между откосами.

На этапе чертежа следует сделать все необходимые замеры, рассчитать расход материала, определиться со способом отлива бетона. Сделать чертеж достаточно просто, главное провести предварительные замеры, чтобы не сделать его слишком толстым, иначе могут появиться трещины, и не очень выступающим, чтобы тепло от радиатора могло подниматься к окну. Откосы не должны быть меньше 6 см для укрепления подоконной части. Все остальные замеры зависят от параметров окна. Если под ним нет батареи, делать выступы не обязательно.

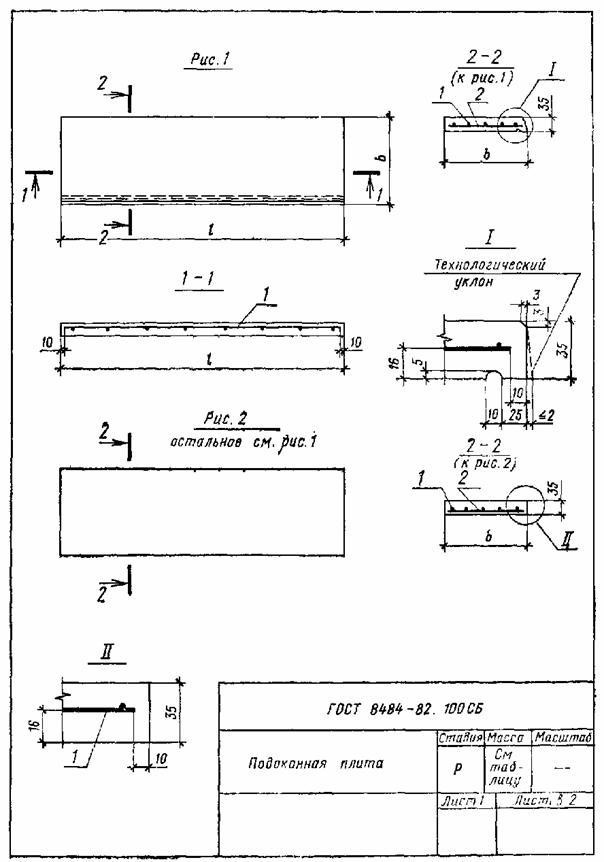

Рис. 2. Подоконная плита по ГОСТ

Подготовка к рабочему процессу

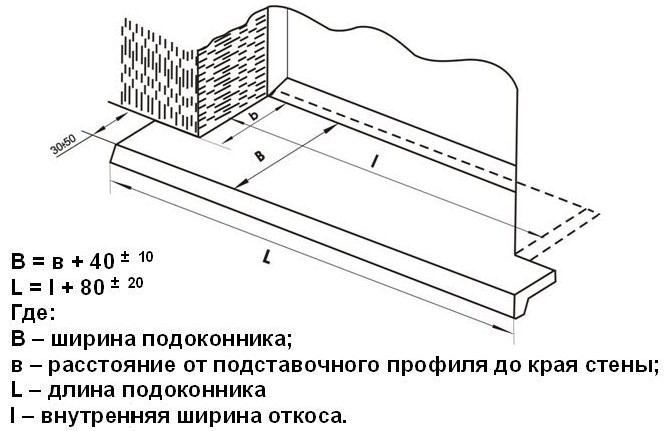

После разработки чертежа, проводится сбор необходимых материалов. Для бетонного подоконника подойдет бетон марки 500. Для отделки или окраски бетона, необходимо заранее выбрать материал (дерево, пластик) или подобрать пигмент. Подготовка подоконной части заключается в обработке откосов и лицевой части стены. Необходимо сделать разметку уровня с обеих сторон, чтобы избежать искажения поверхности. Следует также подумать о форме для отлива бетона. Можно воспользоваться пластиковыми панелями, но лучше подойдет доска. Также, для этой цели можно воспользоваться специальными формами, которые продаются в магазине.

Рис. 3. Чертеж бетонного подоконника

Необходимый инструмент

Изготавливать бетонный подоконник легче, при наличии всех необходимых инструментов. Для этого понадобятся:

- лобзик или болгарка;

- опалубочная доска;

- шлифовальная машинка с насадками;

- защитная экипировка;

- уровень и рулетка;

- крепежные элементы;

- строительный пылесос;

- шпатель;

- армирующая сетка.

Следует заранее спланировать, какие инструменты могут дополнительно понадобиться в работе. При создании подоконника следует воспользоваться помощью, поскольку устанавливать его самостоятельно может быть сложно.

Рис. 4. Шлифовка бетонного подоконника

Необходимый материал

Огромное значение имеет выбор материалов для монтажа подоконника. Для этого нужно приготовить стандартный бетонный раствор, состоящий из:

- цемента, подойдет М500, 2 части;

- мелкодисперсный очищенный песок, 3 части;

- пластификатор на основе полимера, не более 5% всей массы;

- пигмент для создания эффекта мраморной крошки;

- декоративный материал (натуральное дерево, облицовка из пластика и т.д.)

Из цемента, песка и пластификатора создается раствор. В него добавляется пигмент. Лучше отдать предпочтение сухому пигменту, чтобы избежать лишней влаги. Затем в смесь добавляется вода до получения раствора пастообразной консистенции. Добавляйте воду понемногу, чтобы раствор не получился слишком жидким. Такой состав может использовать для отлива любых конструкций из бетона, например, из него получится отличная столешница.

Рис. 5. Бетонный подоконник своими руками

Создание формы для подоконника

Для создания формы можно использовать два способа: изготовить подоконную доску отдельно, либо же отлить ее на месте. Второй вариант практичней, поскольку позволяет решить задачу с опалубкой быстрее. Для создания формы необходимо воспользоваться металлической сеткой, саморезами и цементным раствором. Для опалубки достаточно 3-4 см высоты. Форма может быть сделана из деревянных досок, соединенных между собой саморезами. Опалубка делается из цемента, но могут быть использованы и кирпичи. При отливе опалубки, раствор должен быть менее жидким, чем для изготовления подоконника. Затем на него выкладывается арматура или металлическая сетка, для обеспечения дополнительной фиксации.

Опалубка – это временная конструкция, поэтому ее нужно делать с расчетом на то, что впоследствии она будет снята, когда нижний слой застынет. Можно использовать специальные лотки, которые предназначены для этой цели. Если есть щели между опалубкой и подоконной частью, понадобится силиконовый герметик, который препятствует протеканию раствора при формировании подоконника.

Рис. 6. Бетонный подоконник

Приготовление бетонного раствора

Приготовление раствора – один из самых важных этапов при создании бетонного подоконника. Если сделать слишком густой или, наоборот, жидкий раствор, то во время высыхания на поверхности могут образоваться трещины и потребуется ремонт, либо полная замена конструкции. Поэтому, в бетонный раствор нужно добавлять пластификатор, который делает массу более податливой и гибкой, а также способствует лучшему сцеплению компонентов между собой. Пластификатор также способствует быстрому высыханию цемента. Стандартный набор материалов для бетонного раствора: цемент, песок, пластификатор. Цемент лучше брать марки 500 или 400, потому что другие не совсем предназначены для отлива декоративных элементов.

Цемент и песок смешиваются в пропорции 1 к 2. Пластификатора нужно добавить 50 грамм, на каждый килограмм сухой смеси. Затем добавляется пигмент. Существует много цветов пигментов, которые придают бетону имитацию натурального камня. После, в сухую смесь добавляется вода, примерно 200 мл на каждый килограмм, но лучше руководствоваться требованием густой консистенции. Все тщательно перемешивается и заливается в форму. Готовьте бетонный раствор непосредственно перед отливом подоконника, чтобы он был свежий и лучше схватился.

Рис. 7. Черновой бетонный подоконник

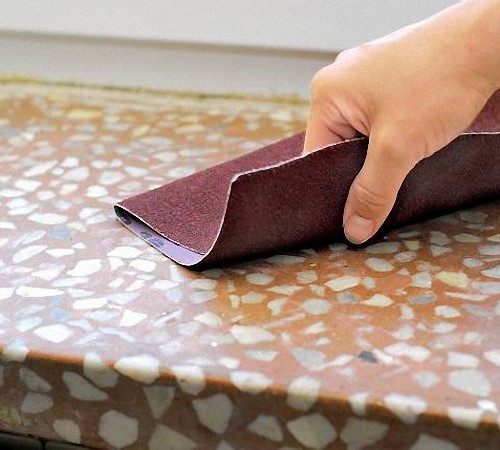

Шлифовка и полировка подоконника из бетона

Как только бетон в жидком состоянии залит в форму, его поверхность нужно выровнять шпателем. Время высыхания массы зависит от толщины подоконника. После того, как он окончательно высох, форма удаляется и проводится шлифовка. Сначала, грубым диском устраняются все неровности и шероховатости. Затем проводится шлифовка диском на 50 единиц, и финишная обработка диском на 100 единиц.

Рис. 8. Отшлифованный бетонный подоконник

Завершающим этапом является полировка. Полировка проводится дисков более высокой абразивности, примерно, на 400 единиц, чтобы придать поверхности вид натурального камня. Когда поверхность стала блестящей и гладкой на ощупь, можно прекращать полировку, и приступать к финишной отделке защитным покрытием.

Перед нанесением слоя защитного средства, не забудьте удалить остатки пыли от шлифовки поверхности. Для достижения глянцевого эффекта, потребуется нанесение нескольких слоев эмали.

Обрамление проемов окон или дверей с фасада часто делаются нарезанными из пенополистирола планками, которые оштукатуриваются клеем. Это быстро и практично, но не так надежно, как применение цементной штукатурки. Она намного прочнее, поэтому обрамление из нее лучше переносит механическое воздействие.

Инструменты:

- Пузырьковый уровень;

- правило;

- кельма;

- гладилка;

- рулетка.

Процесс обрамления оконных проемов штукатуркой

Перед началом работ нужно наметить очертания обрамления по уровню. Сам проемы и фасад уже должны быть оштукатуренными, полностью готовыми. Начинать делать обрамление необходимо сверху. Для этого к фасаду снизу по меткам прикладывается правило. По нему набрасывается раствор. Оно предотвратит сползание штукатурки. Верхняя линия на этом этапе значения не имеет. Главное соблюсти параллельность со стороны проема.

Аналогично накладывается раствор с боков проема. Это дается тоже с использованием правила или ровной деревянной рейки.

Получив черновое обрамление, в первую очередь нужно выровнять его плоскость параллельно стене. Где нужно докладывается раствор, а излишки при прихватывании штукатурки срезаются правилом. Рытвины заделываются гладилкой. Внешние стороны обрамления пока не трогаем.

В процессе работы штукатурка немного сползет, чем нарушит ровность внутренних линий. Когда она достаточно схватится, нужно приложить правило, и применяя его как линейку, срезать неровности. Если раствор слишком подвижный, его можно укреплять, посыпая сверху цементом.

Если что-то не получилось, всегда можно вернуть правило и добавить штукатурки. Пока нижний слой влажный, новый раствор к нему легко прилипает.

Внешние стороны обрамления требуется срезать по правилу кельмой, пока цемент не затвердел. Края получатся рваными, поэтому их потребуется загладить. Гладилкой нужно довести обрамление до идеала, заделав рытвины и надрывы.

Смотрите видео

Пустотелые блоки на основе цемента, практически не теряя прочности и теплоизоляции, значительно легче и дешевле полнотелых. Для их изготовления можно сделать очень простую, но удобную в работе форму из досок и трубы ПВХ, обладая элементарными навыками столярного дела.

Понадобится

- деревянные доски различного сечения;

- саморезы и гвозди;

- деревянные бруски разного сечения;

- труба ПВХ диаметром 100 мм.

Процесс изготовления формы для цементных блоков

Из доски толщиной 2 см и шириной 19 см вырезаем по два отрезка длиной 18 см и 39 см, которые будут служить внешним обрамлением формы для блоков.

Соединяем их между собой с помощью саморезов так, чтобы обеспечить размеры блока 14×19×39 см.

На уровне верхней поверхности внешнего обрамления формы в поперечном направлении с двух сторон прикручиваем саморезами бруски длиной 18 см и по центру – еще два бруска той же длины, но большего сечения.

Устанавливаем внешнее обрамление формы в центре доски, которая шире и длиннее обрамления и будет служить основанием как для всей формы, так и для ее внутренней части.

Наносим на основание внутренний периметр обрамления, проводим продольную центровую линию и на ней наметим места установки трех ПВХ-труб для формировки пустот в блоке. Чтобы прочность блока не пострадала, отступаем от края 2 см и добавляем еще 5 см (величину радиуса трубы ПВХ). Значит центры внешних труб будут отстоять от внутренних краев формы на расстоянии 7 см.

Поскольку длина блока 39 см, то расстояние между центрами внешних труб равно 25 см, тогда центр средней трубы будет отстоять от внешних труб на одинаковом расстоянии 12,5 см.

Дрелью сверлим в трех намеченных местах отверстия и, используя их для центровки, высверливаем корончатым сверлом диаметром 102 мм три сквозных отверстия в основании формы.

В эти отверстия вставляем ПВХ-трубы длиной 24 см. Отмеряем от торца каждой из них 19 см и сверлим тонкие диаметрально противоположные поперечные отверстия. В них временно вставляем металлические спицы, чтобы не дать трубам провалиться вниз при установке в отверстия, выполненные в основании.

Переворачиваем основание с трубами и обводим на трубе ее вылет, на котором выполняем систему продольных разрезов до отметки. Загибаем получившиеся лепестки наружу и прибиваем их мелкими гвоздями к основанию.

Возвращаем основание с трубами в исходное положение и устанавливаем внешние стенки формы. Чтобы они не смещались в продольном и поперечном направлениях, вплотную к ним крепим саморезами к основанию по два бруска длиной 18 и 39 см.

Также по одной планке длиной около 39 см с каждой стороны крепим саморезами снизу основания в продольном направлении. Форма для изготовления блоков готова к работе.

Перед ее заполнением цементным раствором, смазываем внутренние поверхности жидким мылом или любым маслом, например, моторным.

В процессе заполнения формы ее содержимое несколько раз уплотняем встряхиванием и трамбованием, даем раствору схватиться, переворачиваем форму и извлекаем основание с трубами ПВХ.

Затем на поверхность блока кладем доску, размеры которой в плане немного меньше соответствующих размеров блока. Придерживая доску двумя большими пальцами с двух сторон, извлекаем внешнее обрамление формы. Повторяя эту несложную процедуру, можно изготовить необходимое количество блоков.

Смотрите видео

Читайте также: