Пропорции щебня в асфальтобетонной смеси

Обновлено: 15.04.2024

Toggle navigation

Ремонт в регионах

Предъявляемые в настоящее время к дорогам требования заставляют уделять большое внимание качеству дорожных покрытий. Основные требования — большая механическая прочность, сопротивление износу, монолитность, ровность покрытия.

Одним из видов покрытий отвечающих этим требованиям, является асфальтобетонное покрытие.

Асфальтобетоном - называется дорожностроительный материал, получаемый в результате уплотнения приготовленной и уложенной в нагретом состоянии смеси из щебня (или гравия), песка, минерального порошка и органического вяжущего материала (битума) в определенной пропорции.

Виды асфальтобетона

В зависимости от крупности минеральных составляющих различают крупнозернистый, среднезернистый, мелкозернистый и песчаный асфальтобетон. Последний состоит из песка, заполнителя и битума и иногда называется асфальтовые раствором. В зависимости от способа уплотнения и консистенции различают литой асфальтобетон, укладываемый без уплотнения, и трамбованный или укатанный асфальтобетон, уплотняемый трамбованием или укаткой катками.

В зависимости от применяемого материала и способа приготовления асфальтобетон может быть разделен на два вида: асфальтобетон, применяемый в холодном состоянии, и асфальтобетон, применяемый в горячем состоянии.

Асфальтобетон, применяемый в холодном состоянии, приготовляется при температуре 80—100° с использованием жидкого вяжущего материала, укладывается в холодном виде, уплотняется в основном самоукаткой, Используется главным образом, для поверхностной .обработки, для ремонта и, реже, как самостоятельная часть конструкции дорожного покрытия.

Асфальтобетон, применяемый в горячем состоянии, изготовляется при температуре 130—160° с использованием вязких битумов, уплотняется, механическими катками.

Наиболее распространенным является асфальтобетон, применяемый в горячем состоянии. Укладывается он на дорогах I, II и III классов..

Асфальтобетон подразделяется на три вида:

- а) щебеночный из дробленого каменного материала

- б) гравийный — из гравийного материала,

- в) песчаный.

Первые два вида асфальтобетона в зависимости от крупности частиц каменного материала делятся на: крупнозернистый среднезернистый и мелкозернистый.

В состав крупнозернистого асфальтобетона входят фракции щебня до 35 мм, в состав среднезернистого — до 25 мм и в состав мелкозернистого — до 15 мм. Песчаный асфальтобетон содержит фракции до 5 мм. В тех случаях, когда асфальтобетон состоит в основном из грунта, его называют грунтасфальт.

Крупнозернистый асфальтобетон применяется для нижнего слоя при двуслойном покрытии, среднезернистый, мелкозернистый и песчаный — для верхнего слоя; грунтасфальт чаще всего применяется для дорог III и реже II классов.

В нашей работе дается понятие об асфальтобетоне, приготовляемом с применением вязких битумов.

Асфальтобетон подвергается различным воздействиям, проходящего транспорта и атмосферных факторов.

Для того чтобы покрытие не разрушалось под действием нагрузки, асфальтобетон должен обладать достаточной механической прочностью.

Атмосферные факторы (температура, влажность, свет) изменяют свойства асфальтобетона в покрытии, поэтому он должен противостоять этим воздействиям, т. е. обладать достаточной водоустойчивостью, теплоустойчивостью, водонепроницаемостью и морозостойкостью. Кроме того, асфальтобетон должен быть удобоукладываемым.

Эти свойства зависят, с одной стороны, от качества составляющих каменных и вяжущих материалов и их количественного соотношения в смеси, а с другой стороны, — от технологического режима приготовления смеси (температуры, перемешивания и т. д.).

В зависимости от крупности минеральных составляющих различают крупнозернистый, среднезернистый, мелкозернистый и песчаный асфальтобетон. Последний состоит из песка, заполнителя и битума и иногда называется асфальтовые раствором. В зависимости от способа уплотнения и консистенции различают литой асфальтобетон, укладываемый без уплотнения, и трамбованный или укатанный асфальтобетон, уалотняемый трамбованием или укаткой катками.

В зависимости от способности уплотняться в монолитную массу в горячем или холодном состоянии различают горячие и холодные асфальтобетонные смеси. Материалы, применяемые для асфальтобетона, должны отвечать установленным требованиям.

Щебень для асфальтобетона должен быть однородным и морозоустойчивым, получаться из твердых пород и не должен быть загрязнен глинистыми примесями. Обычно требуется, чтобы износ щебня в барабанах Деваля не превышал 5% и при испытании на сжатие выдерживал не менее 1 000 кг/см2.

Песок для асфальтобетона должен быть чистым и состоять из твердых и прочных, преимущественно кварцевых, зерен; он не должен содержать частиц диам. < 0,005 мм (глинистых) более 2% и частиц пылеватых диам. < 0,05 мм более 5—6% и должен быть свободен от органических примесей.

В качестве заполнителя получил большое распространение асфальтовый порошок, получаемый измельчением асфальтовых доломитизированных известняков. Этот заполнитель отличается от других тем, что содержит природный битум-асфальтит, который на основании проведенных автором лабораторных испытаний значительно повышает механические свойства асфальтового раствора, что следует отнести к свойствам битума и его тесному объединению с минеральной частью порошка.

Битумы, применяемые для асфальтобетона, должны удовлетворять установленным требованиям как в отношении происхождения, так и физико-химических свойств.

Твердость битума, определяемая глубиной проникания иглы при стандартных условиях, должна устанавливаться в зависимости от климатических условий, свойств минеральных частей и условий эксплоатации асфальтобетона.

Обычно при инертном заполнителе (известняковом и др.) применяется битум с глубиной проникания 30— 70°; при этом в жарком климате применяется битум с глубиной проникания ближе к нижнему пределу, а для холодного — ближе к высшему пределу. При введении в качестве заполнителя асфальтового порошка, содержащего твердый битум, целесообразнее применять более мягкий битум с глубиной проникания 70—120°.

Приготовление горячих асфальтобетонных смесей производится в смесителях различного типа . Отвешенные или отмеренные материалы подаются в барабан для просушивания и нагрева, откуда поступают в мешалку, в которую подается соответствующее количество битума. Время перемешивания в машинах различных систем колеблется от 1,5 до 5 мин.

Выходящая смесь должна иметь вид сплошной черной массы и не должна содержать скомковавшихся частей заполнителя. Укладка и укатка готовой смеси должны производиться при температуре не ниже 135°. Смесь для литого асфальта готовится путем нагрева составных частей в открытых котлах с ручным перемешиванием или специальных котлах с механическими мешалками.

Литой асфальт применяется для покрытия дорог, тротуаров и полов в различного рода зданиях. Преимуществом его является возможность производить укладку в узких проездах. Асфальтобетонные смеси после уплотнения должны обладать надлежащей плотностью и устойчивостью к механическим и атмосферным воздействиям, что достигается правильным подбором составных частей и применением надлежащего качества материалов.

Для установления строительных свойств в асфальтобетоне определяются сопротивление сжатию, удару, устойчивость по Хеберту, сопротивление продавливанию, , водонасыщаемость, водопроницаемость, количество битума и гранулометрии. состав минеральной части. Первые пять определений характеризуют механические свойства, последние два —- состав, остальные — плотность асфальтобетона. Для испытания готовятся соответствующие образцы из горячей, хорошо объединенной смеси путем уплотнения на копре с расчетом 1 кг/м работы на 10 г массы или уплотнением на прессе при t° около 140°. Испытание производится установленными методами и при принятых условиях.

Toggle navigation

Ремонт в регионах

В асфальтобетоне применяются естественные и искусственные каменные материалы, грунты и отходы производства.

Естественные каменные материалы представляют собой горные породы различного происхождения, состава и прочности.

По происхождению горные породы разделяются на изверженные, осадочные и видоизмененные (метаморфические).

Из каких пород состоит асфальтобетонная смесь

Изверженные горные породы образовались при остывании расплавленных масс минералов (так называемой магмы). Магма находится под давлением на большой глубине и имеет высокую температуру. При передвижениях земной коры магма иногда изливается на поверхность или остывает на той или иной глубине, не доходя до поверхности. В зависимости от условий остывания магмы и ее химического состава образуются горные породы различного строения (структуры) и минералогического состава. При остывании магмы на глубине образуются породы с ярко выраженной кристаллической структурой граниты, габбро, диориты.

Излившаяся на поверхность магма вследствие быстрого охлаждения образует мелкокристаллические, а иногда стекловидные породы (андезиты, базальты).

По химическому составу породы делятся на кислые, средние и основные.

- К кислым относятся породы с большим содержанием кремнекислоты — 65—75% (граниты);

- к средним — с содержанием кремнекислоты от 50 до 65% (диориты, диабазы);

- к основным — породы с содержанием кремнекислоты от 40 до 50% (габбро, базальты) .

От структуры, химического и минералогического состава зависят и дорожностроительные свойства каменных пород.

Крупнокристаллические породы легче подвергаются выветриванию и разрушению, чем мелкокристаллические, кислые породы с большим содержанием кварца (кремнекислоты) и слюды слабее сцепляются с битумом и т. д.

Осадочные горные породы

Под действием воды, воздуха и температуры в природе изверженные породы подвергаются разрушению, выветриванию. Продукты выветривания переносятся водой рек, ручьев и ледниками на очень большие расстояния. При этом обломки горных пород вследствие истирания окатываются и измельчаются, часть минералов, входящих в состав горных пород, растворяется водой. Более крупные обломки откладываются ближе к месту их происхождений образуя залежи гравия и песка.

Породы, образовавшиеся таким путем, называются осадочными. К осадочным породам относятся гравий, галька, песок, песчаники, известняки, доломиты, опоки, мергели, гипс.

Видоизмененные горные породы (метаморфические) образовались в результате изменения, главным образом, осадочных пород под воздействием высокой температуры и большого давления. К ним относятся: кварцит, мрамор, сланцы.

К искусственным каменным материалам относятся шлаки, клинкеры, кирпичи. Для заготовки щебня можно применять доменные шлаки.

Каменные материалы по своим свойствам подразделяются на V классов.

- К I классу относятся наиболее прочные материалы с сопротивлением сжатию выше 1000 кг/см2, вполне морозоустойчивые;

- II класс характеризуется прочностью 800 — 1000 кг/см2.

- К остальным классам относят менее прочные каменные материалы.

Выбор каменных материалов производится на основании лабораторных испытаний. Для этого определяется: горная порода материала, сопротивление сжатию и износу, морозоустойчивость, водонасыщение и ряд других показателей.

Щебень должен быть однородным по прочности, не загрязненным глинистыми и органическими примесями и хорошо сцепляться с битумом. Прочность щебня оказывает влияние на сопротивление истиранию асфальтобетонного покрытия. Мягкие щебенки легко раздавливаются и выкрашиваются, нарушая монолитность покрытия. Большое значение имеет форма и характер поверхности частиц. По форме щебенки должны приближаться к кубу. Такой формы щебень хорошо уплотняется при укатке. Окатанные гравийные частицы уплотняются хуже. Лещади а легко раздавливается под катком и хуже уплотняется.

Шлаковый щебень применяется реже. Шлак для изготовления щебня допускается кристаллической или скрытокристалличеокой структуры, не разрушающийся с течением времени и под действием воды. Шлаковый щебень не должен быть засорен кирпичом, глиной, углем и железом.

Гранулометрический (зерновой) состав щебня должен быть таков, чтобы в смеси с песком и минеральным порошком обеспечить плотность минеральной смеси.

Гравий

Гравий — естественно измельченный рыхлый материал, состоящий из обломков различных горных пород размером от 5 до 80 мм. Качество гравийного материала зависит от его петрографического и гранулометрического составов и степени окатанности отдельных частиц.

По петрографическому составу гравий для асфальтобетона должен состоять в основном из твердых пород не ниже III класса. Содержание мягких и выветрившихся парод не должно превышать 8%. Гравий из твердых пород не должен содержать большого количества кремня (не больше 20%), так как последний плохо сцепляется с вяжущим материалом* Гранулометрический состав гравия при добавке минерального порошка и песка должен давать наилучшую (оптимальную) смесь (табл. 1).

Гравий не должен содержать глинистых примесей в виде комочков или оболочек на поверхности отдельных частиц. Окатанность гравия зависит от его происхождения: речной и морской гравий более окатан и имеет более гладкую поверхность, чем горный. Для асфальтобетона лучшим материалом служит менее окатанный с шероховатой поверхностью гравий, так как он лучше уплотняется и дает лучшее сцепление с вяжущим.

Песок

Песок — рыхлая мелкообломочная порода, состоящая из зерен различной величины (в основном от 5 до 0,05 мм). Кроме частиц указанных размеров, в песке встречаются примеси пылеватых и глинистых частиц. Зерна песка состоят из различных минералов в той или иной степени окатанных. По происхождению песок может быть речной, озерный, морской и моренный или горный. Морской и озерный песок обычно бывает сильно окатанный, но с меньшим содержанием пылеватых и глинистых частиц. Кроме природных, применяются и искусственно измельченные пески из крепких горных пород. Песок должен состоять из зерен твердых минералов и быть постоянным по гранулометрическому составу. Примесь глинистых частиц допускается не больше 3%.

Назначение песка в асфальтобетоне — заполнить поры между крупными частицами.

Минеральный порошок

Минеральный порошок — тонкоизмельченный материал, состоящий преимущественно из частиц размером меньше 0,074 мм.

В качестве минерального порошка применяются:

- а) искусственно измельченные каменные материалы (известняки, доломиты, асфальтовые породы);

- б) отходы промышленности как пылевидные (зола от сгорания каменного угля, цементная пыль и т.п.), так и искусственно измельченные (шлаки);

- в) грунты (лёсс, пылеватые и супесчаные грунты).

Искусственно измельченные известняки иногда обрабатывают битумом (например, обидимский минеральный порошок). При применении в асфальтобетоне минеральных порошков, обработанных битумом, а также порошков, приготовленных из асфальтовых пород, необходимо при проектировании состава учитывать содержащийся в них битум.

Свойства минерального порошка при обработке его битумом улучшаются: порошок не намокает, лучше перемешивается, меньше выдувается при смешении.

Минеральный порошок представляет собой очень важную составную часть асфальтобетонной смеси, так как его роль заключается не юлько в заполнении пор, но и во взаимодействии с вяжущим материалом. От качества минерального порошка заисит в значительной мере сцепление его с вяжущим, а отсюда и основные свойства асфальтобетона: прочность, водоустойчивость и теплоустойчивость. Качество минерального порошка зависит от его минералогического состава и от тонкости помола, т. е. от свойства и величины поверхности.

Минералогический состав обусловливает «сродство» минерального порошка с вяжущим, обеспечивающее сцепление. Чем тоньше помол, тем больше величина поверхности и тем сильнее выражены положительные или отрицательные свойства минерального порошка.

При проектировании состава асфальтобетона необходимо учитывать эти важнейшие свойства минерального порошка. Минеральный порошок, применяемый для приготовления асфальтобетона, должен удовлетворять требованиям, указанным в табл. 2.

Toggle navigation

Ремонт в регионах

Для того чтобы обеспечить получение доброкачественного асфальтобетона, необходимо установить правильное количественное соотношение составляющих его материалов. Одним из условий, обеспечивающих механическую прочность асфальтобетона, является плотность его каменного остова.

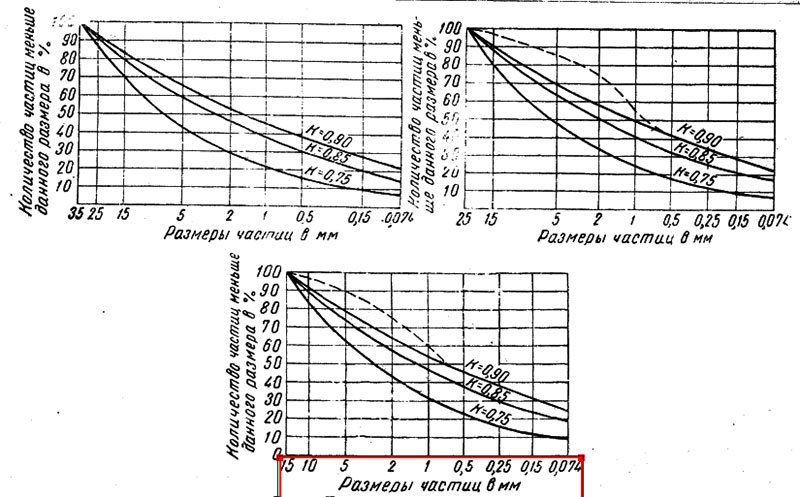

Существует несколько методов подбора или проектирования состава асфальтобетона. В настоящее время чаще всего пользуются методом подбора по кривым плотных смесей.

На основании теоретических расчетов установлено, что плотные минеральные смеси получаются при определенном весовом соотношении частиц, диаметры которых относятся как 2 : 1 (например, фракции 16—8 мм, 8—4 мм, 4—2 мм и т. д.).

На рис. 1. Кривые оптимальных смесей.

При подборе состава определяется прежде всего гранулометрический (зерновой) состав всех составляющих: щебня (или гравия), песка и минерального порошка.

Так как особенно важное значение имеет содержание в смеси наиболее мелкой фракции (размером 0,074 мм), то прежде всего устанавливается соотношение исходных материалов, обеспечивающее нужное количество этой фракции.

Предположим, что требуется подобрать мелкозернистый асфальтобетон из материалов, имеющих следующий гранулометрический состав:

Таблица 1.

| №№ | Наименование материалов | Частные остатки на ситах, % | |||||||

| 5 | 2 | 1 | 0,5 | 0,25 | 0,15 | 0,074 | меньше 0,074 мм | ||

| 1 | Щебень | 60 | 20 | 10 | 5 | 3 | 2 | - | - |

| 2 | Песок | - | 1,5 | 50 | 30 | 15 | 3,5 | - | - |

| 3 | Минеральный порошок | - | - | - | - | - | - | 40 | 60 |

Расчет состава каменных материалов для асфальтобетона состоит в нахождении такого весового соотношения имеющихся каменных материалов, при котором одноразмерные фракции в сумме дают требуемое количество данной фракции в смеси, согласно кривым наиболее плотных составов (график 3, рис. 1).

Назначение необходимого количества материалов производится из следующих соображений.

1) Фракция мельче 0,074 мм содержится только в минеральном порошке. Поэтому мы должны взять такое количество минерального порошка, чтобы данной фракции было около 15%:

15X100/ 60 = 25%.

2) Так же рассчитаем количество щебня. Фракция 5 мм содержится в щебне в количестве 60%. В смеси ее должно быть около 25%. Следовательно, для этого потребуется щебня:

25 х 100/ 60 = 42%.

Далее подсчитывается содержание каждой фракции щебня в этой доле, т. е. в 42%.

Содержание этих фракций определяется делением 42% пропорционально частным остаткам:

42/100 Х 60=25,2%; 42/100 X 20 = 8,4%;

42/100 Х 10 ==4,2%; 42/100 Х 5=2,1 % и т, д.

3) Следовательно, песка потребуется:

Для проверки правильности произведенного подбора суммируем одноразмерные фракции и наносим на график 3 рис. 1.

Если кривая при этом получается плавная и не выходит за пределы кривых плотных смесей, то при полученном соотношении будем иметь наилучшую смесь. Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

При подборе необходимо учитывать, что при применении гравийного материала и щебня мягких пород следует придерживаться верхнего предела кривых. При твердом и хорошо уплотняющемся дробленом каменном материале можно брать меньшее количество фракций размером 0,074 мм. Оптимальное количество битума определяется по величине временного сопротивления сжатию с проверкой процента объемного водонасыщения.

Для этого изготовляют несколько пробных смесей с различным содержанием битума и определяют временное сопротивление сжатию. При недостаточном количестве битума асфальтобетон получается малосвязный, с низким сопротивлением сжатию вследствие слабого сцепления частиц.

С увеличением количества битума сопротивление сжатию возрастает до известного предела. При избытке битума асфальтобетон становится излишне пластичным и сопротивление сжатию снова уменьшается. За оптимальное количество битума принимается то, при котором получается наибольшее сопротивление сжатию.

Расчет асфальтобетонной смеси

Правильное дозирование материалов имеет большое значение для получения доброкачественного асфальтобетона. Дозирование может производиться по весу (у смесителей типа Д-152 и Д-225) и по объему (у смесителя типа Г-1).

Во втором случае должны быть определены объемные веса всех материалов, входящих в состав асфальтобетона. Зная объемный вес материалов, легко перейти к нужным соотношениям, отвечающим запроектированным в процентах по весу Приведем пример: запроектирован следующий состав асфальтобетонной смеси для приготовления в смесителе Г-1: 50% щебня, 30% песка, 20% минерального порошка, 7% битума.

Полная загрузка смесителя 3 т.

Запроектированное количество щебня

50 X 2804/ 100 = 1402 кг.

Объем щебня будет равняться 1402/ объемный вес

Так же производится расчет и остальных материалов.

При весовой дозировке необходимо учитывать влажность материала.

Расчет производится следующим образом: предположим, что влажность песка 5%.

Весовое количество сухого песка подсчитывается так же, как и в приведенном выше примере, т. е.

25 X 2804 /100 = 701 кг.

Так как во влажном песке содержится 95% сухого песка и 5% воды, т. е 701 х 5/ 95 = 37,9, или, округляя, 38 кг.

Следовательно, влажного песка нужно взять 701 кг+38 кг=739 кг.

При объемном способе получается менее точная дозировка, поэтому предпочтение следует отдавать весовому способу.

Асфальтовое вяжущее вещество и мастика

Асфальтовая мастика представляет собой твердое вещество темно-бурого или черного цвета

Асфальтовый порошок

Асфальтовый порошок получается в результате тонкого помола асфальтовых известняков или доломитов, содержащих обычно от 4 до 8% твердого тугоплавкого битума. Из-за низкого содержания битума порошок без добавки битума в строительствe не применяется; его смешивают с битумом на заводе или на стройке и получают асфальтовое вяжущее вещество.

Асфальтовая мастика

Асфальтовая мастика представляет собой (при нормальной температуре) твердое вещество темно-бурого или черного цвета. Она выпускается заводами в виде квадратных плит толщиной 10-12 см и весом 32 кг. Изготовляют ее, смешивая в определенном соотношении молотую асфальтовую породу с расплавленным нефтяным битумом. Однородную расплавленную смесь разливают в формы, где она и застывает.

Мастика должна удовлетворять следующим требованиям:

- быть однородной;

- содержать битума не менее 13% от общего веса;

- обладать водонепроницаемостью: при слое толщиной 2 см не пропускать воду под давлением в 3 ати в течении час;

- предел прочности при растяжении трамбования образцов — восьмерок — должен быть не менее 30 кг/см2.

Альтовая мастика называется также асфальтовым вяжущим веществом и применяется для изготовления литых асфальтовых растворов.

Настоящий стандарт распространяется на асфальтобетонные смеси, применяемые для устройства покрытий и оснований автомобильных дорог, аэродромов, городских улиц и площадей, дорог промышленных предприятий, а также на асфальтобетон (уплотненную асфальтобетонную смесь).

Асфальтобетонную смесь приготовляют смешением в смесительных установках в нагретом состоянии щебня (гравия), природного или дробленого песка, минерального порошка и нефтяного дорожного битума, взятых в соотношениях, определяемых требованиям и настоящего стандарта.

Область прим енения асфальтобетонных смесей приведена в р еком ен дуемых пр иложен иях 2—4.

1. КЛАССИФИКАЦИЯ

1.1. Асфальтобетонны е смеси (далее — смеси) подразделяют на щебеночные, гравийные и песчаные.

1.2. Смеси в завис имост и от вязкости битума и условий применен ия подразделяют на виды:

горячие — приготовляемые с использованием вязких битумов и применяемые непосредственно после приготовления с температурой не ниже 120 ° С;

теплые — приготовляемы е с использованием как вязких, так и жидк их битумов и применяемые непосредственно после приготовл ен ия с т емп ературо й не ниже 70 ° С ;

холодные — приготовляемые с использованием жидких битумов, допуска емые к длительному хранению и применяем ые с температурой не ниж е 5 ° С.

1.3. Горячи е и теплые смеси в зависимости от наибольшего размера зер ен минераль ных материалов подразделяют на:

крупнозернисты е — с зер нами размером до 40 мм;

мелкозернистые » » » » 20 мм;

песчаные » » » » 5 мм.

Холодные смеси подраздел яют на мелкозернистые и песчаные.

1.4. Асфальтобетоны из горяч их и теплых смесей в зав исимости от значения остаточ ной пор истости подразделяют на:

плотные с остаточной пористостью от 2 до 7% включ.;

пористы е с остаточ ной пористостью с в. 7 до 12% включ .:

высокопористые с остаточной пористостью св. 12 до 18% включ.

1.5. Щебеночные и гравийные смеси в зависимости от содержания в них щебня или гравия, и песчаные смеси, в зав ис имости от вида песка подразделяют на типы, указанные в табл. 1.

Горячие и теплые для плотного асфальто-бетона

Количество щебня (гравия),

Св. 50 до 65 включ. щебня

Св. 35 до 50 включ. щебня или гравия

Св. 20 до 35 включ. щебня или гравия

Дробленный или отсевы дробления

1.6. Горяч ие и теплые смеси типа А в зависимости от качественных показат ел ей подразделяют на две марки: I и II, типов Б, В и Г — на тр и марк и: I, II и III, типа Д — на две марки: II и III.

Х оло дные смес и т ипов Бх и Вх подразделяют на две марк и: I II, типа Гх могут быть только I марки, типа Дх — только II марк и.

Горяч ие и теплы е смес и для пор истых и высокопористых асфальтобетонов подразделяют на две марки: I и II.

Нормы для асфальтобетонов из смесей марок

для дорожно-климатических зон

1. Предел прочности при сжатии, Мпа (кгс/см 2 ), при температурах:

а) 20 ° С, не менее, для асфальтобетонов всех типов

б) 50 ° С, не менее, для асфальтобетонов типов:

в) 0 ° С, не более, для асфальтобетонов всех типов

2. Коэффициент водостойкости, не менее

3. Коэффициент водостойкости при длительном водонасыщении, не менее

4. Набухание, % по объему, не более

Примечание. В числителе даны требования к асфальтобетону из горячих смесей, в знаменателе ¾ из теплых смесей.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Смеси должны изготовлять в соответствии с требованиями настоящего стандарта по т ехнолог ическому регламенту, утвержденному в установленном порядке.

2.2. Показател и физико-механических свойств плотных асфальтобетонов из горячих и теплых смесей, в зависимост и от марок смесей и дорожно-климатической зоны, должны соответствовать указанным в табл. 2.

2.3. Пористость минерального остова плотных асфальтобетонов из смесей типов А и Б должна быть 15—19% по объему, типов В, Г и Д — 18—22% по объему.

2.4. Остаточная пористость и водонасыщение плотных асфальтобетонов, в зависимости от дорожно-климатической зоны, должны соответствовать указанным в табл. 3.

для дорожно-климатических зон

Водонасыщение, % по объему, для асфальтобетонов типов:

Остаточная пористость, % по объему

2.5. Показатели физико-механических свойств пористых и высокопористых асфальтобетонов из мелкозернистых и песчаных теплых и горячих смесей в зависимости от марок смесей должны соответствовать указанным в табл. 4.

Нормы для асфальтобетонов

из смесей марок

1. Предел прочности при сжатии, не менее, Мпа (кгс/см 2 ), при температурах:

2. Коэффициент водостойкости, не менее

3. Коэффициент водостойкости при длительном водонасыщении, не менее

2.6. Пористость минерального остова пористых асфальтобетонов не должна быть более 23% по объему, щебеночных (грави йных) высокопористых — более 24%, песчаных высокопористых — более 28% по объему.

2.7. Водонасыщение пористых асфальтобетонов не должно быть более 12% по объему, высокопористых — более 18%.

2.8. Набухание пористых и высокопористых асфальтобетонов из смесей I марки не должно быть более 1,0% по объему, из смесей II марки — более 2,0% по объему.

2.9. Показатели физико-механических свойств асфальтобетонов из холодных смесей в зависимости от марок смесей должны соответствовать указанным в табл. 5.

Нормы для асфальтобетонов

из смесей марок

1. Предел прочности при сжатии при температуре 20 ° С, Мпа (кгс/см 2 ), не менее:

а) до прогрева для асфальтобетонов типов:

б) после прогрева для асфальтобетонов типов:

2. Коэффициент водостойкости, не менее:

б) после прогрева

3. Коэффициент водостойкости при длительном водонасыщении, не менее:

б) после прогрева

4. Набухание, % по объему, не более

2.10. Пористость минерального остова асфальтобетонов из холодных смесей типа Бх не должна быть более 18% по объему, типа Вх — более 20%, типов Гх и Дх — более 21% по объему.

2.11. Остаточная пористость асфальтобетонов из холодных смесей должна быть 6—10% по объему.

2.12. Водонасыщение асфальтоб етонов из холодных смесей должно быть 5—9% по объему.

2.13. Слеживаемость холодных смесей не должна быть более 10 по числу ударов.

2.14. Смеси должны выдерживать испытан ие на сцепление б итума с минеральной частью смесей. При отсутствии сцеплен ия следует применять поверхностно-активные вещества (ПАВ).

2.15. Зерновые составы минеральной части горячих и теплых смес ей должны соответствовать требованиям, установле нным в табл. 6 и табл. 7, холодных смесей — табл. 8.

Зерновые составы минеральной части горячих и теплых смесей

для плотных асфальтобетонов, применяемых в верхних слоях покрытий

Наименование и тип

Массовая доля, % зерен минерального материала мельче, мм

Непрерывные зерновые составы

Прерывистые зерновые составы

Наименование и тип

Массовая доля, % зерен минерального материала мельче, мм

Непрерывные зерновые составы

Плотные крупнозернистые типов:

Прерывистые зерновые составы

Плотные крупнозернистые типов:

Непрерывные зерновые составы

Пористые и высокопористые крупно- и мелкозернистые

Прерывистые зерновые составы

Пористые и высокопористые крупно- и мелкозернистые

Зерновые составы холодных смесей, применяемых в верхних слоях покрытий

Наименование и тип

Массовая доля, % зерен минерального материала мельче, мм

Рекомендуемое содержание битума в смесях пр ив едено в приложении 1.

2.16. В составы горячих и теплых смесей для плотных асфальтобетонов и холодных смес ей марок I и II, содержащих отсе вы продуктов дроблен ия изверженных горных пород, следу ет включать минеральны е порошк и, отвечающи е п. 3.5 настоящего стандарта, в таком кол ичестве, чтобы содержание з ер ен эт их порошков мельче 0,071 мм составляло не менее 50% по масс е этой фракции.

2.17. В составы горячих и теплых смесей для плотных асфальтобетонов марки II и холодных смесей марки II, содержащих продукты дробления гравия и применяемых в IV и V дорожно-климатических зонах, допускается не включать минеральный порошок при условии, если в зернах мельче 0,071 мм содержание карбонатов кальция и магния (СаСО3 + М g СО3) составляет не менее 40% по массе.

2.18. В составы смесей для плотных асфальтобетонов марки III и для пористых и высокопористых асфальтобетонов марок I и II, содержащих отсевы продуктов дробления, допускается не включать минеральные порошки.

2.19. В составы горячих и теплых смесей типа Г для улучшения удобоукладываемости допускается вводить природный песок в количестве не более 30% по массе.

2.20. В составы холодных смесей марок I и II, содержащих продукты дробления карбонатных горных пород, допускается не включать минеральные порошки.

2.21. Допускаемая погрешность дозирования компонентов при приготовлении смеси не должна превышать для щебня (гравия) и песка ±3%, для минерального порошка и битума ±1,5% массы соответствующего компонента.

2.22. Температура смесей при выпуске из смесителя и укладке в конструктивный слой должна соответствовать указанной в табл. 9.

Температура смесей, ° С

в асфальтоукладчике при укладке в конструктивный слой, не ниже

2.2 3 . При п рим ене нии активиро ва нных мин ераль ны х поро шков или ПАВ температура г ор яч их смесе й с б итумам и м арок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90 и БН 90/130 долж на быть на 20 ° С н иже; с битумам и марок БНД 130/200, БНД 200/300, БН 130/200 и БН 200/300 —на 10 ° С н иже по сра внен ию с указанной в табл. 9.

2.24. Т ем пература горяч их смесей можэет быть на 10 ° С выше указанной в табл. 9, есл и их укладка осу ществляется при температуре окружающего воздуха ниже 5 ° С.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

3.1. Би тум

3.1.1. Для пр иготовлен ия горячих смесей сле дует пр име нять вязк ие нефтяные дорожные б итумы марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130 по ГОСТ 22245—76, а для т еплых смесей — вязк ие битумы марок БНД 130/200, БНД 200/300, БН 1 30/200, БН 200/300 по ГОСТ 22245—76, а также ж идкие б итумы марок СГ 1 30/200, МГ 130/200 и МГО 130/200 по ГОСТ 11955—82.

Для пр иготовлен ия холодных смесей следует применять ж идк ие н ефтяные дорожные битумы марок СГ 70/130, МГ 70/130 и МГО 70/130 по ГОСТ 11955—82.

Для холодных смесей марки I следует применять жидк ие б итумы класса СГ. Допускается также пр именение б итумов классов МГ и МГО при услов ии использования активированных м инеральных порошков или предварительной обработки м инераль ных матер иалов смесью б итума с поверхностно-акт ивным и в еществам и.

Для холодных смес ей марки II следу ет применять ж идкие б итумы классов СГ, МГ и МГО.

3.1.2. Марку б итума выбирают в зав исимости от вида смеси, климатических услови й и категор ии дороги и аэродрома в соот ветствии с рекоменду емыми прилож ен иями 2—4.

3.2. Щебень и грав ий

3.2.1. Для приготовл ения смесей сл еду ет пр име нять щеб ень из естестве нного кам ня, получаемый дроблением горных город по ГОСТ 8267—82, а также щ ебень из грав ия по ГОСТ 10260— 82, щебень из металлург ическ их шлаков по ГОСТ 3344—83, гравий по ГОСТ 8268—82.

Не до пускается пр им енять щебень из гл инистых (мергелистых) известняков, глинистых песчан иков и глинистых сланцев.

3.2.2. Д ля пр иготовлен ия смесей следует пр именять щебень или грав ий следующих фрак ций: от 5 до 10; св. 10 до 20; св. 20 до 40 мм. Доп ускается пр име нять щеб ень и гравий в виде смес и смежных фрак ций.

3.2.3. Нал ич ие зер ен пласт инчато й (лещадной) формы в щебне не должно превышать для смесей т ипа А — 15% по массе, Б, Бх — 25 %, В, Вх — 35 %.

3.2.4. Мар ка по прочности и другие показат ел и с войств щебня и грав и я, в зависимости от марки, типа и вида смесей, должн ы соответствовать указанным в табл. 10.

3.3. П есок

3.3.1. Для пр иго товл ен ия см есей следует пр именять природные и дробленые песк и, отв ечающ ие требован иям ГОСТ 8736— 85.

3.3.2. До пускается пр именять отсевы продуктов дроблен ия горных пород и грав ия, соответствующи е требован иям нормативно-те хнической документац ии, утвержденной в установленном порядке.

3.3.3. Показат ел и свойств дробленых песков и отсевов продуктов дроблен ия горных пород и гравия в за висимост и от марк и, типа и вида смесей должны соответствовать указанным в табл. 11 .

3.4. Песчано-гравийная смесь

3.4.1. Для приготовле ния смесей следует применять песчано-грав ийные смеси, отвечающ ие требованиям ГОСТ 23735—79.

3.4.2. Грав ий, входящий в состав песчано-гравийной см еси, долже н отвечать тр ебованиям табл. 10.

3.5. М инерал ь ный порошок

3.5.1. Для приготовления смес ей сл еду ет пр им енять активированные и неактивированные минераль ные порошк и, отв ечающ ие требованиям ГОСТ 16557 —78.

Асфальтобетон – особый вид дорожного материала, который аналогично бетону набирает нужную прочность после охлаждения и уплотнения исходной смеси. И, так же как для бетона, свойства его во многом зависят от свойств ингредиентов смеси и их соотношением.

Что входит в состав асфальтобетона?

Различают несколько типов асфальтобетона, состав которых заметно отличается. В отдельных случаях состав и качества исходных ингредиентов оказываются связанными с методом производства.

В общем виде АБ состоит из трех основных частей: вяжущего, минерального компонента и каменного. Последнее, однако, не касается песчаных модификаций асфальта, где каменная составляющая исключена.

О том, что входит по ГОСТУ в состав холодного, теплого и горячего, мелкозернистого и крупнозернистого асфальтобетона, а также песчаного и пористого, расскажем вам далее.

Вяжущее вещество

В производстве АБ в качестве вяжущего применяют битум. Несколько ранее использовался также деготь, но сегодня от его применения отказались.

Главная особенность этого ингредиента – вязкость. Она должна быть достаточной, чтобы при смешении покрывать щебень или гравий, но недостаточной, чтобы стекать с них. Вяжущее должно обладать приличной стойкостью, чтобы противостоять деформации, но при этом оставаться пластичным и не формировать трещины. Битум рекомендованных марок вполне подходит для этой задачи.

Может использоваться разжиженный битум – праймер, или эмульсия. В первом случае вещество разводят растворителем, во втором – смешивают с водой и эмульгатором. Цель такой операции – обеспечить высокую текучесть битума, что требуется при работе в морозы. Вода и растворитель по мере охлаждения состава испаряются, а битум сохраняет свои качества.

При получении АБ применяют вязкие битумы, свойства которых регулирует ГОСТ 22245, и жидкие – по ГОСТ 11955. Марки битума подбирают исходя из марки, класса асфальта и метода получения – холодная, горячая смесь.

Кроме того, используют и специальные разработки – полимерно-битумные вяжущие, повышающие коэффициент упругости готового покрытия, модифицированные битумы и так далее. Эти варианты регламентирует не ГОСТ, а ТУ.

Количество битума по массе или объему занимает разную долю в разных АБ.

| Вид и тип АБ | Содержание битума, % по массе |

|---|---|

| Горячие | |

| Высокоплотные и плотные | 4,0–6,0 |

| А | 4,5–6,0 |

| Б | 5,0–6,5 |

| В | 6,0–7,0 |

| Г, Д | 6,0–9,0 |

| Пористые | 3,5–5,5 |

| Высокопористые щебеночные | 2,5–4,5 |

| Высокопористые песчаные | 4,0–6,0 |

| Холодные Б | 3,5–5,5 |

| Холодные В | 4,0–6.0 |

| Холодные Г, Д | 4.5–6,5 |

В щебеночно-мастичных асфальтах и литом асфальтобетоне содержание его выше: 5,5–7,5 в первом случае и до 9,5% во втором.

Состав минеральной части асфальтобетона, а также щебень и гравий рассмотрены ниже.

Видео ниже посвящено гранулированному резинобитумному вяжущему веществу для модификации битумов в составе асфальтобетонов:

Каменный наполнитель

Под ним подразумевают не только собственно камень – гравий или щебень, но и любые минеральные ингредиенты, в том числе и песок, и отсев. Важным здесь является буквально все: процентное содержание, форма , размер камня, происхождение, собственное сопротивление износу и много другое.

Для каменного материала значимым является зерновой состав. Причем именно соотношение зерен разного диаметра, количество пылевых частиц, глины и так далее определяет дальнейшее использование наполнителя.

Наиболее губительными для качества готового покрытия выступают пластинчатые и игольчатые зерна. Содержание подобных регулирует ГОСТ 8267 и ГОСТ 3344:

- не более 15 % по массе для АБ типа. А и АБ высокой плотности:

- не более 25% для типа Б горячего и холодного;

- не более 35% для типа. А горячего и холодного.

Зерновой состав гравия и песка регулирует ГОСТ 23735. Происхождение его в немалой степени влияет на твердость и прочность асфальта, а также не износостойкость и морозостойкость.

- Так, для получения высокоплотных типов материала, применяют щебень из метаморфических горных пород и из изверженных – базальт, диабаз, перидотит, серпентин, габбро. Также допускается камень из осадочных пород – известняк, доломит, марка дробимости которого должна быть не менее 1200.

- Материал с меньшими параметрами используют для всех остальных типов АБ. Щебень из металлургического шлака для получения высокоплотного слоя не используется, но для плотного холодного типа и других применяют камень марки 1200, 1000 и ниже.

- Щебень из гравия тоже неприменим для изготовления высокоплотного АБ.

Этот же материал проходит проверку на соответствие параметров по морозостойкости.

- Так, для 1–3 климатического пояса плотные и высокоплотные АБ изготавливают из щебня, чей класс морозостойкости равен F50. Пористые и высокопористые – из камня классом F 15 и F25.

- Для зон 4 и 5 только высокоплотный горячий асфальт выполняют на основе щебня классом F 50

Про роль песка в составе асфальтобетона поговорим ниже.

Песок

Добавляется в любые виды АБ, но в некоторых – песчаный асфальтобетон, он выступает как единственная минеральная часть. Песок применяют как природный – из карьеров, так и получаемый отсевом при дроблении. Требования к материалу диктует ГОСТ 8736.

- Так, для плотных и высокоплотных подходит песок с классом прочности в 800 и 1000. Для пористых — уменьшается до 400.

- Число глинистых частиц – в диаметре менее 0,16 мм, тоже регулируется: для плотных – 0,5%. Для пористых – 1%. увеличивает способность АБ к набуханию и снижает морозостойкость, поэтому за этим фактором следят особо.

Минеральный порошок

Эта часть формирует вместе с битумом вяжущее вещество. Также порошок заполняет поры между крупными каменными частицами, что снижает внутреннее трение. Размеры зерна крайне малы – 0, 074 мм. Получают их из системы пылеуловителей.

По сути дела, минеральный порошок производят из отходов цементных предприятий и металлургических – это пыль-унос цемента, золошлаковые смеси, отходы переработки металлургических шлаков. Зерновой состав, количество водорастворимых соединений, водостойкость и прочее регулирует ГОСТ 16557.

Дополнительные компоненты

Для улучшения состава или придания каких-то определенных свойств в исходную смесь вводят различные добавки. Разделяют их на 2 основные группы:

- компоненты, разработанные и изготавливаемые специально для улучшения свойств – пластификаторы, стабилизаторы, вещества, препятствующие старению и прочее;

- отходы или вторичное сырье – сера, гранулированная резина и так далее. Стоимость таких добавок, конечно, намного меньше.

Подбор и проектирование состава дорожного и аэродромного асфальтобетона рассмотрены ниже.

Про отбор проб для оценки состава и качества асфальтобетона расскажет видео ниже:

Проектирование

Состав устройства покрытия из асфальтобетона подбирают исходя из назначения: улица в небольшом городе, скоростное шоссе и велосипедная дорожка требуют разного асфальта. Чтобы получить лучшее покрытие, но при этом не перерасходовать материалы, используют следующие принципы подбора.

Основные принципы

- Зерновой состав минерального ингредиента, то есть, камня, песка и порошка, является базовым для обеспечения плотности и шероховатости покрытия. Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Смесь подбирают таким образом, чтобы кривая, помещалась на участке между предельными значениями и не включала переломов: последнее означает, что наблюдается избыток или недостаток какой-то фракции.

- Различные типы асфальта могут формировать каркасную и бескаркасную структуру минеральной составляющей. В первом случае щебня достаточно, чтобы камни соприкасались друг с другом и в готовом продукте образовывали четко выраженную структуру асфальтобетона. Во втором случае камни и зерна крупного песка не соприкасаются. Несколько условной границей между двумя структурами выступает содержание щебня в пределах 40–45%. При подборе это нюанс нужно учитывать.

- Максимальную прочность гарантирует щебень кубовидной или тетраэдральной формы. Такой камень наиболее износостоек.

- Шероховатость поверхности сообщает 50–60% щебня из труднополируемых горных пород или песка из них. Такой камень сохраняет шероховатость естественного скола, а это важно для обеспечения сдвигоустойчивости асфальта.

- В общем случае асфальт на основе дробленного песка более сдвигоустойчив, чем на основе карьерного благодаря гладкой поверхности последнего. По тем же причинам долговечность и стойкость материала на основе гравия, особенно морского меньше.

- Избыточное измельчение минпорошка ведет к повышению пористости, а, значит, к расходу битума. А таким свойством обладает большинство промышленных отходов . Чтобы снизить параметр, минеральный порошок активируют – обрабатывают ПАВ и битумом. Такая модификация не только снижает содержание битума, но и повышает водо- и морозостойкость.

- При подборе битума следует ориентироваться не только на его абсолютную вязкость – чем она выше, тем выше плотность асфальт, но и на погодные условия. Так, в засушливых районах подбирают состав, обеспечивающий минимально возможную пористость. В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

Подбор состава

Процедура подбора в общем виде одинакова:

- оценка свойств минеральных ингредиентов и битума. Имеется в виду не только абсолютные показатели, но их соответствие конечной цели;

- вычисляют такое соотношение камня, песка и порошка, чтобы эта часть асфальта обретала максимально возможную плотность;

- в последнюю очередь вычисляют количество битума: достаточное, чтобы на базе выбранных материалов, обеспечить нужные технические свойства готового продукта.

Сначала проводят теоретические расчеты, а затем – лабораторные испытания. В первую очередь, проверяют остаточную пористость, а затем – соответствие всех остальных характеристик предполагаемым. Расчеты и испытания проводят до тех пор, пока не будет получена смесь, полностью удовлетворяющая тех заданию.

Как и всякой сложный строительный материал АБ не имеет однозначных качеств – плотности, удельного веса, прочности и так далее. Его параметры определяют состав и метод приготовления.

О том, как происходит проектирование асфальтобетонного состава в США, расскажет следующий познавательный видеосюжет:

Читайте также: