Пропорции бетона для колец жби

Обновлено: 05.05.2024

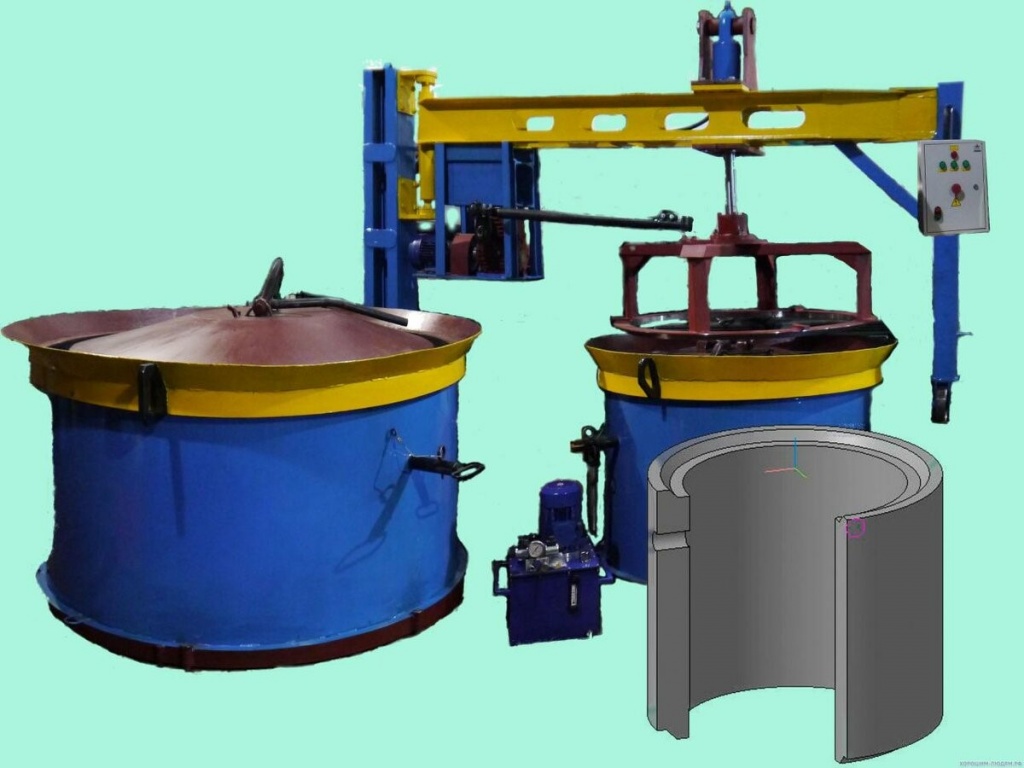

Для начала производства стеновых колец (колодезных колец) по ГОСТ 8020-90 необходимо следующее оборудование:

- бетоносмеситель для жестких бетонных смесей

- виброформа для производства колодезных колец

- подъемное устройство или кран-балка

- металлические поддоны (желательно).

Применение жестких бетонных смесей с жесткостью Ж1 обусловлено технологией производства. Можно использовать форму для заливки бетонной смеси большей подвижностью, но на десятки минут возрастает цикл производства одного кольца и теряется преимущество виброформы - немедленная распалубка.

Итак, бетон с жесткостью Ж1 необходимо замешать и доставить к форме. Совершенно отпадает гравитационный бетоносмеситель (груша), поскольку такие смеси промешать на ней нельзя. Не совсем подходит и виброформа как средство утилизации остатков бетона, поскольку подвижность его будет неконтролируема; практичнее в этом случае будет использовать простую форму кольца. Остается рассмотреть два варианта: бетонный узел завода и бетоносмеситель, установленный непосредственно в цехе.

Бетонный узел имеет свои определенные преимущества:

- дозирование исходных материалов идет с высокой точностью;

- перемешивание бетонной смеси производится в течение заданного времени с высокой интенсивностью.

Из недостатков приготовления жесткой бетонной смеси на БСУ необходимо отметить необходимость ее последующей транспортировки бадьёй или автосамосвалом.

Изготовление бетонной смеси непосредственно в цехе - основной вариант организации производства в условиях небольших предприятий. Бетонная смесь в небольших количествах (по 0,1-0,3 куб.м) поступает к виброформе. Так отследить изменение влажности заполнителей или иных причин, влияющих на удобоукладываемость бетона намного легче. Во-вторых, намного короче по времени транспортное плечо, практически отпадает необходимость следить за изменением консистенции бетонной смеси во времени (от изготовления до формовки).

Внешнее кольцо виброформы устанавливается на ровный пол или металлический поддон, в него закладывается армирующий каркас. При изготовлении колец с замком дополнительно устанавливается нижний пустотообразователь. Устанавливается внутренний сердечник и фиксируется металлическими пальцами при совмещении отверстий петель внешнего кольца и отверстий на косынках внутреннего сердечника. При изготовлении колец с проушинами устанавливаются проемообразователи.

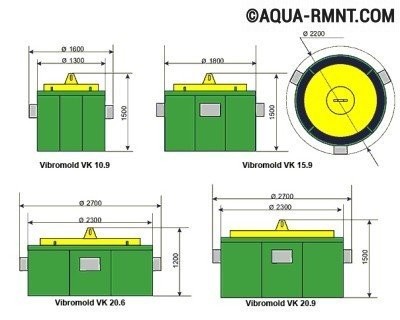

Условно можно принять, что для производства одного колодезного кольца КС 10.9 необходима площадка 1,6х1,6 м; КС15.9 - 2,1х2,1 м; КС20.9 - 2,6х2,6 м.

В бетоносмесителе замешивается жесткая бетонная смесь состава, кг/куб.м. бетона:

песок с модулем крупности 1,5-2,3

щебень фракции 5-10 мм

пластификатор С-3 (0,7% массы цемента)

Внимание! Количество воды приведено для песка влажностью 4%, при использовании сырого песка возможна ситуация, когда добавление воды вообще не понадобится. Количество воды, необходимое для достижения необходимой консистенции бетона также зависит от модуля крупности песка и его вида. Применение суперпластификатора С-3 является не обязательным, но желательным. Суперпластификатор С-3 может быть заменен на добавки аналогичного действия. В жестких бетонных смесях также эффективны пластифицирующе-воздухововлекающие добавки. С целью улучшения качества продукции (водонепроницаемости, морозостойкости) возможно применение микрокремнезема, а также готовых добавок на его основе. Допускается использование добавок-гидрофобизаторов.

Класс бетона по прочности на сжатие - В15 (М200). Плотность бетонной смеси, изготовленной по приведенным нормам - 2350 кг/куб.м, плотность бетона 2280 кг/куб.м.

В форму вручную лопатами или при помощи механизированного устройства подается готовая бетонная смесь. После этого включаются вибраторы и производится виброуплотнение в течение 1-2 минут. По мере оседания смеси, при необходимости добавляются новые порции бетона. Поверхность кольца заглаживается мастерком. При изготовлении колец с замком устанавливается верхний металлический пустотообразователь.

После этого извлекаются металлические пальцы, скрепляющие две части формы. При изготовлении колец с проемами - извлекаются проемообразователи.

Производится подъем формы: вначале внутренняя часть (сердечник), затем внешнее кольцо, которые сразу же устанавливается на место изготовления следующего колодезного кольца. При изготовлении колец с замком - поднимают верхний пустотообразователь (нижний пустотообразователь извлекается только после перестановки готового колодезного кольца).

Цикл изготовления изделия повторяется.

По окончанию рабочей смены форма очищается от остатков бетона и смазывается любой смазкой на масляной основе (возможно использование отработки). В процессе производства между формовками отдельных бетонных колец смазка формы не требуется.

Время, необходимое для набора прочности, достаточной для перестановки кольца, существенно зависит от температуры в цехе. При 20 °С кольцо можно переставлять через 1,5-2 суток. Отпускная прочность бетона должна составлять не менее 70%. Для достижения такой прочности продукцию необходимо выдержать не менее 7 суток.

Расход бетонной смеси на изготовление одного колодезного кольца (без учета возможных потерь) составляет: КС10.9 - 0,244 куб.м., КС15.9 - 0,357 куб.м.; КС20.9 - 0,470 куб.м.

Армирование кольца осуществляется при помощи каркаса из проволочной сетки с шагом 10-20 см. Для изготовления сетки используется арматурная проволока класса Вр-1 диаметром 4-5 мм по ГОСТ 6727-80. Возможно применение арматурной стали термомеханически упрочненной стержневой классов Ат-IIIС и Ат-IVС по ГОСТ 10884-94 и стержневой горячекатаной классов А-I, А-II и А-III по ГОСТ 5781-82.

Посмотреть обсуждение вопроса армирования колодезных колец можно на форуме в теме "Армирование колодезных колец"

Готовые изделия - кольца колодезные или кольца стеновые (КС) - применяются для устройства круглых колодцев подземных трубопроводов канализационных, водо- и газопроводных сетей.

Более подробное описание технологического процесса (паспорт на форму + технологическая карта) передается при покупке формы.

Бетонные кольца. Можно ли сделать их своими руками?

Кольца из железобетона – важный элемент строительных конструкций. Применяются в самых разных сферах. Дли их изготовления необходимо.

Кольца из железобетона – важный элемент строительных конструкций. Применяются в самых разных сферах.

Изначально, железобетонные кольца предназначались для промышленного использования. Из них делали стенки канализационных туннелей, колодцев. Применяли для прокладывания электрических кабелей, газовых, дренажных и других коммуникаций.

Но, очень скоро предприимчивый народ стал использовать железобетонные кольца для строительства хозяйственных объектов в частном секторе.

Прочными, экологически чистыми железобетонными конструкциями укрепляют колодезные стенки, скважины.

В загородных домах, на садовых участках железобетонные кольца используют для изготовления долговечных, надёжных септиков.

Из железобетонных кольцевых элементов получаются отличные погребки для хранения урожая, продуктов и много другого.

Как выбрать железобетонные кольца?

Железобетонные кольца – конструкции цилиндрической формы, из бетона, усиленные армированной металлической сеткой. Высота стенки железобетонной конструкции составляет 0,9 метра, диаметр может быть любым.

При выборе размеров изделия, необходимо учитывать его предназначение. Чаще всего используются железобетонные кольца с торцевыми замками. Это особые пазы, при помощи которых железобетонные элементы прочно соединяются друг с другом, не позволяя конструкции смещаться.

Благодаря торцевым замкам, конструкция приобретает целостность, статичность, герметичность. Сделать такие железобетонные изделия без применения специального оборудования достаточно сложно.

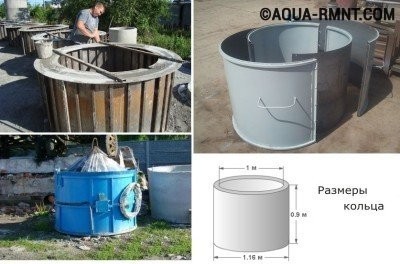

Реже применяются кольца без замков. Их можно изготовить своими руками с помощью самодельной опалубки.

Выбор железобетонных колец зависит от типа будущего строения, его габаритов и веса.

Например, для создания водопроводного тоннеля понадобятся железобетонные цилиндры с замками, имеющие вес 630 кг. А для системы канализации - 700 кг.

Качественные железобетонные конструкции служат несколько десятилетий. Они не содержат токсичных веществ, абсолютно безопасны для окружающей среды. Способны вынести очень большие нагрузки, не изменяя при этом своих свойств и формы.

Изготовить железобетонные цилиндры можно своими силами. Существует два способа:

- Изготовление конструкции, используя формы для колец, сконструированные своими руками.

- Производство бетонных цилиндров с помощью профессионального оборудования.

Давайте рассмотрим оба способа, чтобы понять какой из них более эффективный.

Приготовление бетонной смеси

Бетон, из которого делают железобетонные изделия, должен быть очень качественным и максимально прочным.

Лучше всего для приготовления бетона подойдёт цемент М 500. Цемент необходимо брать созревший. Это значит, что со дня его изготовления прошло более 30 дней.

Кроме цемента для производства бетона потребуется чистая вода, гравий, мелкий песок. Эксплуатация железобетонных колец происходит в условиях, близких к экстремальным. Поэтому, если их сделать из цемента невысокой марки, то они не выдержат нагрузки, начнут разрушаться. Песок должен быть чистым, без примесей глины, хорошо промытым.

Гравий необходимо обязательно смочить перед замесом. Он, также должен быть чистым, не слоистым, без содержания зёрен пластинчатой формы. Размер гравия подбирается в зависимости от толщины стенок железобетонного кольца. Он не должен превышать ¼ этой величины. Например, если толщина стенки железобетонного цилиндра равняется 120мм., то сечение гравия не должно быть больше 30 мм.

Кроме точного соблюдения пропорций загружаемых ингредиентов, качество бетона зависит от коэффициента усадки. Чем он меньше, тем более плотными и прочными будут железобетонные изделия. Понизить коэффициент помогают специальные присадки, которые добавляют в бетон при замесе.

Качество бетона зависит от правильного соотношения всех этих ингредиентов.

| Цемент | Песок | Гравий | Вода |

|---|---|---|---|

| 1 часть | 2-2,5 части | 3-4 части | 0,5-0,7 частей |

Процесс приготовления бетона:

- Смешиваем цемент и песок, в пропорциях, указанных в таблице.

- Добавляем воду, тщательно замешиваем.

- Продолжая мешать, добавляем гравий, смоченный водой.

Замес бетона лучше производить в бетономешалке.

Этапы производства бетонного кольца

Бетонирование железобетонных колец лучше делать при температуре воздуха от -8 до +22 градусов. Независимо от того, какая опалубка используется для изготовления кольца – деревянная, металлическая, пластиковая, процесс заливки выглядит одинаково.

Этапы производства ЖБИ:

- Опалубка устанавливается на ровное место, надежно фиксируется при помощи распорок, сделанных из дерева, в 4-5 местах. Вместо деревянных колышек можно использовать шпильки из металла, гайки.

- Металлический каркас изготавливается из арматурных прутьев диаметром 6-10 мм. и горизонтальных металлических колец. Они располагаются таким образом, чтобы на протяжении высоты 1 метр было не менее 4 колец. Вертикальные арматурные прутья монтируются в бетон через 10-15 сантиметров.

- Раствор для изготовления железобетонного кольца не должен быть слишком густым. Заливка смеси производится слоями, толщиной 15-20 сантиметров по диаметру. Каждый слой проштыковывается. Это помогает изгнать из бетона воздух. Если этого не сделать, то железобетонные кольца зимой могут треснуть.

- Последний верхний слой выравнивается строго горизонтально. Это нужно делать обязательно. Иначе, после застывания придётся срезать контур алмазным режущим кругом.

- Опалубка снимается через трое - четверо суток. Но не стоит двигать и перемещать железобетонное кольцо ещё в течение 27 дней. Бетон должен окрепнуть. Пока кольцо затвердевает, бетонную поверхность необходимо регулярно смачивать.

Как самостоятельно сделать форму для колодезного кольца

Опалубку несложно сделать своими руками из дерева или металла, зная технику изготовления бетонного кольца.

1. Опалубка из дерева

Возьмите строганные доски, толщиной от 20 до 50 мм. или фанеру, толщиной 10-12 мм.

Скрепите друг с другом 2 листа фанеры. Должен получиться большой лист, высота и ширина которого больше диаметра будущего кольца на 30-40 сантиметров.

Делаем выкройку внутреннего и внешнего кольца будущей опалубки. Вырезаем детали при помощи электрического лобзика. Делая расчёты, не забудьте учесть толщину обшивочных досок.

Вырезаем два контура. Один будет располагаться сверху, другой – снизу. Обшиваем их досками. После обшивки, разрезаем на отдельные сектора. Это необходимо сделать для того, чтобы не возникло проблемы со снятием опалубки после застывания бетона. Соединяем сектора при помощи металлической ленты.

2. Изготовление опалубки из металла

Сделать форму для бетонного кольца из металла намного проще, чем из дерева. Такая конструкция долговечнее, не впитывает воду. Для изготовления обеих контуров потребуются 3 железные или пластиковые бочки определённого диаметра.

Готовые железные цилиндры разрезаем на части по вертикальным линиям при помощи болгарки. Сегменты наружного контура скрепляем навесными петлями, которые монтируем снаружи. Части внутреннего контура соединяем петлями, установленными изнутри. Навесы прикрепляем к стенке формы при помощи сварки или клёпки. Верхнюю часть стержня обрезаем, чтобы можно было легко разъединить петлю при снятии опалубки.

Почему железобетонные кольца лучше делать на профессиональном оборудовании?

Часто, вместо самодельной опалубки используют уже готовые формы для заливания железобетонных колец. Бетонные стенки в этом случае изготавливаются при помощи виброформовки. Другими словами, утрамбовка смеси производится под воздействием вибрации.

Для производства железобетонных колец используются виброформа и вибропресс.

Виброформа – опалубка, состоящая из двух частей. На наружной части имеются вибраторы. Они выполняют уплотнение поверхности бетонной смеси.

Вибропресс - стационарной установкой. Вместе с ним в комплекте поставляется бетоноукладчик. Прессование бетона производится мощным гидравлическим гидроцилиндром, который находится на подвижной балке.

Вибрационное уплотнение бетона происходит за счёт вибраций разной частоты. Таким образом, происходит поочерёдное, равномерное воздействие на различные фракции смеси. Во время формования железобетонного кольца, затирается его поверхность, формируется замок на торцевой части.

Данная технология позволяет увеличить скорость изготовления железобетонных колец. Имеет очевидные преимущества, а именно:

- Высокое качество виброуплотнения. Благодаря мощному воздействию гидравлического пуансона, стенки железобетонного кольца приобретают ровную форму, одинаковую толщину по всему диаметру и высоте, гладкую поверхность.

- Долговечность. Железобетонные кольца, сделанные при помощи специального оборудования, не деформируются, сохраняют свои геометрические размеры во время эксплуатации.

- Функциональность. Наличие замка в несколько раз усиливает конструкцию из железобетонных колец. Во время строительства, торцевые пазы смазывают жидким бетоном. Таким образом, удаётся добиться полной герметичности.

Железобетонные кольца с ровным краем можно сделать самостоятельно. Это не трудно. Если же Вы хотите сделать по-настоящему качественные кольца с торцевым замком, то лучше купить готовый комплект для изготовления железобетонных колец. Это намного упростит процесс, поможет сэкономить время и получить превосходный результат.

Чем отличаются кольца произведенные в вибропрессе, от колец изготовленных в виброформе? Плюсы и минусы оборудования

Железобетонные кольца применяются в разных сферах. Владельцы БСУ изготавливают свежий бетон, жб изделия для обеспечения собственных нужд и на продажу.

Производство колодезных колец – бизнес с минимальными вложениями и большими возможностями. Все что нужно, чтобы начать изготавливать железобетонные кольца и другие изделия из бетона нужно докупить специальное оборудование.

Прочитав статью, вы узнаете, на каком оборудовании, из какого бетона делают железобетонные кольца.

Канализационные колодцы – важная часть коммуникаций. Служат для отвода сточных вод, отходов от зданий и сооружений.

Многих интересует вопрос, можно ли сделать септик на загородном участке своими руками или лучше купить готовый, изготовленный по всем нормам и правилам.Давайте разберёмся.

Наилучшего уплотнения бетонной смеси можно добиться воздействием вибрации низкой и высокой частоты, попеременно, на мелкую и крупную фракцию заполнителя.

Вибропрессовое оборудование позволяет изготавливать канализационные жб кольца, футерованные полимерными листами, без затрат на модификацию оборудования.

В статье рассматриваются основные вопросы, связанные с организацией технологического процесса изготовления бетонных колодезных колец.

Какой бетон используют для производства колодезных колец?

Железобетонные кольца применяются в разных сферах. Владельцы БСУ изготавливают свежий бетон, жб изделия для обеспечения собственных нужд и на продажу.

Производство колодезных колец – бизнес с минимальными вложениями и большими возможностями. Все что нужно, чтобы начать изготавливать железобетонные кольца и другие изделия из бетона нужно докупить специальное оборудование.

Прочитав статью, вы узнаете, на каком оборудовании, из какого бетона делают железобетонные кольца.

Рекомендуем

Содержание

Кольца из железобетона применяют для строительства смотровых, фильтрационных колодцев, автономных систем канализации.

Железобетонные изделия данного типа используют для устройства дренажных, ливневых систем, строительства горизонтальных, вертикальных погребов и многого другого.

Собственное производство железобетонных колец – выгодный бизнес. Финансовые вложения в оборудование и материалы быстро окупаются. Уже через несколько месяцев мини предприятие начинает приносить стабильную прибыль.

Кольца из железобетона могут быть армированными, неармированными. Разные модели отличаться друг от друга размерами, толщиной стенок.

Несмотря на сферу применения, железобетонные кольца должны быть прочными, влагостойкими, долговечными, устойчивыми к сжатию и перепадам температур. Важно, чтобы качество жб колец на 100 процентов соответствовало государственным стандартам качества.

Купить оборудование для производства жб колец стоит организациям, занимающихся строительством коммуникаций, а также тем, кто хочет зарабатывать на продаже бетона и бетонных изделий.

Из какого бетона делают железобетонные кольца?

Марка бетона для изготовления колец должна быть не ниже М200. Данный материал относится к бетонам легкого класса, используется в тех случаях, когда на конструкцию не планируется воздействие больших весов. Максимальная нагрузка на бетон марки М200 составляет 200 килограмм на 1 куб. сантиметр.

Из бетона данной марки также изготавливают стяжки пола, отмостки зданий, фундаменты, тропинки и многое другое.

Какое потребуется купить оборудование для литья жб колец?

Железобетонные кольца производят на мобильных бетонных заводах. Кроме бетоносмесительной установки и комплектующих устройств и конструкций необходимо купить:

- Специальные вибрирующие формы для заливки колец из бетона - опалубки, в которые заливается бетонная смесь.

- Грузоподъемное оборудование для подъема, погрузки, выгрузки колец.

- Формы для отлития колодезных крышек, днищ.

- Технологические поддоны.

Для отлития колодезных колец с замком дополнительно потребуются специальные устройства, образующие пустоты. Они служат для формирования запорной конструкции на торцевых частях кольца.

Устройства для образования пустот - кольца из металла, толщиной 1,6 см.

Сырье для производства бетона марки М200

Основные компоненты бетона марки М200– цемент, песок, щебень. Качество ингредиентов определяет, насколько прочным и долговечным будет строительный материал.

| № | Ингредиенты | Особенности |

|---|---|---|

| 1. | Цемент | Для замеса подходит свежий цемент 400, 500 с высокой скоростью затвердения. |

| 2. | Песок | Крупный песок 2-3,5 без присутствия частичек глины, пыли |

| 3. | Щебень или гравий | Оптимальный размер от 5 до 8 мм. |

| 4. | Вода | Техническая или питьевая вода. Нельзя использовать воду из канавы, реки, болота. |

| 5. | Химические добавки | Пластификатор С3 |

Бетон марки М200 замешивают из цемента 400 и 500. Песок, используемый в замесе должен быть размером не более 3,5 миллиметров, без добавок и примесей. От качества песка зависит пластичность материала.

Щебень или гравий – заполнитель смеси. Это обязательный компонент бетонного раствора. Размер фракции заполнителя в бетоне марки М200 должен быть не более 8 см.

Также в бетон для изготовления железобетонных колец добавляют пластификаторы. Это специальные добавки, делающие материал водонепроницаемым, устойчивым к низким температурам.

Количество воды в замесе должно быть не менее 20 процентов от общего объема всех ингредиентов. Важно, чтобы вода для замеса бетона отвечала следующим требованиям:

- Не содержала в своем составе посторонних минеральных примесей, останков животного происхождения, следов масел, нефтепродуктов.

- РН уровень воды должен находиться в диапазоне от 4-12

- Окисляемость – до 1 мг./куб. дм.

- Содержание сахара, фенолов, органических ПАВ не более 10 мг. на 1 куб. дециметр.

Формула для приготовления марки бетона для колец М200

| Марка цемента, используемого для замеса | Цемент, кг. | Песок, кг. | Щебень или гравий, кг. | Вода, л. |

|---|---|---|---|---|

| 400 | 1 | 2,8 | 4,8 | 0,69 |

| 500 | 1 | 3, | 5,6 | 0,79 |

Соотношение цемента и смеси из песка и гравия составляет 1:8

Масса бетона в 1 кубическом метре бетона марки М200 составляет около 300 килограмм.

Вывод

Производство бетонных колец – прибыльный, быстро окупаемый бизнес.

Популярное оборудование

Изготовление колодезных колец производят на базе мобильного бетонного завода. Покупать БСУ лучше у проверенных производителей с безупречной репутацией, таких как компания Технотраст.

Кроме цеха производства бетона потребуется установка дополнительного оборудования – вибропрессы, формы для литья крышек и оснований, технологических поддоны и т.п.

Деньги, вложенные в модернизацию БСУ, быстро окупаются и начинают приносить прибыль.

Колодезные железобетонные кольца делают из бетонного раствора не ниже М200. Пропорции бетона для колодезных колец должны строго соответствовать рецепту

Купить мобильный бетонный завод и оборудование для производства бетонных колец можно на сайте компании Технотраст. Звоните или оставляйте заявку. Обязательно свяжемся с Вами в минимальные сроки, ответим на все вопросы, поможем выбрать и купить БСУ.

Чем отличаются кольца произведенные в вибропрессе, от колец изготовленных в виброформе? Плюсы и минусы оборудования

Канализационные колодцы – важная часть коммуникаций. Служат для отвода сточных вод, отходов от зданий и сооружений.

Многих интересует вопрос, можно ли сделать септик на загородном участке своими руками или лучше купить готовый, изготовленный по всем нормам и правилам.Давайте разберёмся.

Кольца из железобетона – важный элемент строительных конструкций. Применяются в самых разных сферах. Дли их изготовления необходимо.

Наилучшего уплотнения бетонной смеси можно добиться воздействием вибрации низкой и высокой частоты, попеременно, на мелкую и крупную фракцию заполнителя.

Вибропрессовое оборудование позволяет изготавливать канализационные жб кольца, футерованные полимерными листами, без затрат на модификацию оборудования.

В статье рассматриваются основные вопросы, связанные с организацией технологического процесса изготовления бетонных колодезных колец.

А Вы не ошиблись? Может отсева не 300, а 1300 кг? А то куб никак не получается. :lol:

Это для какой технологии рецепт? Судя по количеству цемента, на прессование похоже.

Для литых колец у нас:

Цемент 275 кг

Отсев 1000 кг

Гравий 5-20 1010 кг

Вода 140 л

С3 1,4 кг

Без С3 цемент 285, вода 150.

| Цитата |

|---|

| SVP пишет: павы разнвые тут смотреть надо. |

Я вот привык смотреть в книжечку "рекомендации по применению хим. добавок" (есть в библиотеке. Там как вроде все написано, и думать особо ненадо.

| Цитата |

|---|

| SVP пишет: а когда писали? |

Имееш ввиду что устарело, так яне говорю что все самое новое зато проверено, и есть основа с которой можно начинать.

Для литых колец у нас:

Цемент 275 кг

Отсев 1000 кг

Гравий 5-20 1010 кг

Вода 140 л

С3 1,4 кг

Это состав для литья. Для формовки:

Цемент 500 Д0 - 415 кг.

Отсев - 1620 кг.

Вода - 235 л.

С3 (обязательно) - 250 гр.

Смесь пластичная. Осадка конуса 0-1.

Фэйри здесь советуют 0,2 % от веса цемента. Я пробовал добавлять СДО и ПБ2000 - 0,1%. Разницы не заметил. Учтите, что даже небольшая перепоризация смеси ведет к потере прочности.

Песок не желательно, если есть отсев. Если нет, то надо смотреть мкр и сколько глины. Цемента будет больше. И сеять придется.

Спасибо за ответ Уточните пож. - формовка- это когда расформовка происходит через небольшой промежуток времени или сразу? Литьё- это когда расформовка происходит через сутки?

Мы будем расформовывать сразу же и хочется понять получше какой состав смеси применять!

Формовка - форма снимается сразу. А на литье - по-разному, зависит от форм. Если формы разборные для ручной разборки (есть такие), то форма разбирается и переносится на новое место от 4 часов до 1 суток. Но такие формы - это редкость, экзотика.

Обычные литейные формы часто подразумевают выемку самого кольца, что через сутки даже проблематично. По три дня в формах стоят. И потом кольцо вынимают траверсой или крестовиной.

С водой придется пробовать и подбирать. В/Ц и на литье и на формовке колеблется в районе 0,5 с учетом влажности инертных (отсева на формовке). Зависит от цемента, пластификатора и вибрации.

Главное - смесь должна быть пластичной, т.е. не литой консистенции и не сухой. Должна держать форму, т.е. не рассыпаться, но и не плыть. Кстати, последнее Вам грозит на мелком песке. Приблизительно определить можно, сжав смесь в кулаке - сохраняет форму ладони с небольшим выделением цементного молока.

При возведении инженерных коммуникаций во время монтажа систем водоснабжения, канализации, дренажа приусадебного участка приходится сооружать колодца различного назначения. При этом готовые железобетонные кольца для колодцев приобретаются на крупных заводах или у индивидуальных предпринимателей, занимающихся изготовлением подобной продукции. В некоторых случаях выгоднее купить форму для самостоятельного изготовления данных бетонных конструкций и на месте отливать кольца в нужном количестве. Существуют различные варианты заготовок, отличающихся размерами и конфигурацией, используя которые, можно получить ж/б изделия разного диаметра и высоты.

В данном видеоролике показана работа самодельной установки, с помощью которой производятся бетонные кольца для колодцев. Надо отметить, что на одно изделие у двух рабочих уходит всего 15 минут.

Приготовление бетона максимальной прочности

На изготовление ж/б кольца для колодца потребуется созревший цемент марки М400 и выше. Созревшим считается цемент, от даты производства которого прошло более месяца. Помимо цемента нужна еще вода и песок, а также гравий. Важно соблюдать соотношение всех ингредиентов для получения бетона максимальной плотности. Для этого на каждую часть цемента берется:

- песка (2-2,5 части);

- воды (0,5-0,7 части);

- гравия (3-4 части).

Приготовление бетона начинают со смешивания песка и цемента. Затем в смесь материалов добавляется вода, и процесс замешивания продолжается. Далее очередь доходит до гравия, который перед добавлением обязательно смачивают водой. В форму, установленную на ровный пол или стальной поддон, сначала помещают арматурную сетку, на которой закрепляют проушины, необходимые для перемещения готового кольца. После этого приступают к заливке формы бетоном. Толщина армированного изделия составляет от 0,6 до 11 мм. В зависимости от габаритов меняется объем изготавливаемого кольца, что влияет на количество замешиваемого раствора.

Важно! Если вы изготавливаете кольца для колодца своими руками без применения армирования, то увеличьте толщину стенок до 15 см. Срок службы таких колец очень велик. Для предотвращения смещения цилиндрических стенок, между ними устанавливают распорку из деревянных клиньев.

Изготовление бетонных колец на открытой строительной площадке рекомендуется выполнять под навесом, чтобы в затвердевающий раствор не попали осадки

Перечень необходимого оборудования

Проведение работ по изготовлению бетонных колец осуществляется на просторной строительной площадке. В перечень обязательного оборудования и необходимых приспособлений можно включить:

- бетономешалку (лопаты и металлический лист, на котором вручную замешивается бетонный раствор);

- заготовки для колец (специальные формы);

- вибратор;

- подъемные устройства, так как вес одного железобетонного кольца для колодца может достигать 500 кг и выше;

- каркас армированный (можно приобрести готовый или сплести самостоятельно из проволоки).

Как самостоятельно сделать форму для колодезного кольца?

При самостоятельном изготовлении цилиндрической формы подбирают две металлические бочки, диаметры которых позволят сделать кольцо установленных габаритов. Вместо бочек в дело могут быть пущены воздуховоды или трубы соответствующего диаметра. Если нет готовых цилиндрических форм нужного диаметра, то их изготавливают из отдельных стальных листов, соединенных друг с другом простыми оконными или дверными навесами. Данные соединительные элементы прикрепляют к металлической форме сваркой или заклепками.

Важно! Вы можете выполнить опалубку не только из металлических или пластиковых цилиндрических «стаканов». С легкими пластиковыми формами легче работать при малой механизации ручного труда.

Специальная форма для изготовления железобетонных колец состоит из двух металлических цилиндров, имеющих разные диаметры. В опалубку заливается бетонный раствор

Заводские виброформы для изготовления бетонных колец и доборных элементов разного диаметра. При наличии материалов по данным размерам можно сделать самодельную конструкцию

Внутреннее кольцо имеет конусовидную крышу, которая приваривается к верхнему контуру изделия. На вершине конуса петля, за которую цепляют оборудование для подъема конструкции после изготовления бетонного кольца. Такая форма крыши позволяет быстро кидать замешанный раствор, который стекает в пространство между внешней и внутренней стенками опалубки.

Важно! В некоторых конструкциях внешнюю опалубку не поднимают вверх, а откидывают ее створки в стороны, открывая замки, их соединявшие.

Основные этапы производства бетонного кольца

Итак, вот такой порядок работ будет при использовании вибрационной установки:

- Укладка бетона слоями, высотой 20-25 см, с последующей утрамбовкой раствора толстым металлическим стержнем.

- Демонтаж деревянных распорок после заливки формы наполовину ее высоты.

- Разравнивание поверхности бетонного раствора.

- Включение вибрационной установки для максимального уплотнения бетона и заполнения оставшихся после утрамбовки пустот.

- Доливка раствора при необходимости.

- Разборка формы спустя три-четыре дня (при оптимальном уровне температуры и влажности кольцо освободить от формы можно на следующий день).

- Десятидневная (минимум) выдержка изделия для достижения необходимой прочности бетона.

- Транспортировка до места укладки.

Важно! Если продукция изготавливается на открытом воздухе, то формы дополняют специальными крышками, защищающими раствор от попадания посторонних предметов и осадков.

Как видите, сделать бетонные кольца для колодца можно и своими руками, но это довольно-таки сложно. Зато полученную экономию можно пустить на другие материалы, необходимые при укладке коммуникаций.

Читайте также: