Производственные факторы прочности бетона

Обновлено: 25.04.2024

В действительности, как и любой другой материал, бетон обладает помимо прочности целым рядом различных свойств, которые, как например, долговечность и непроницаемость, в определённых случаях могут по значимости перевесить прочностные характеристики застывшей массы. Прочностная характеристика является общепринятой мерой качества бетонной конструкции, так как физически связана с внутренней структурой цементного камня. Как и любая другая характеристика, прочность будущего цементного камня может быть изменена при помощи определённых факторов. Считается, что прочностные характеристики бетона, выдержанного при определённой температуре в первую очередь зависят от следующих факторов: водоцементного отношения и степени уплотнения (при содержании в затвердевающей смеси воздуха менее 1%). Стоит отметить, что зависимость объёма пустот от прочности бетона не является его характерным свойством, так как аналогичные зависимости встречаются у других строительных материалов, в которых выделяющаяся при высыхании вода оставляет пустоты.

Например, бетонные смеси с низким соотношением воды к цементу и в то же время с большим содержанием самого цемента имеют пониженные показатели прочности, особенно в случае применения крупных заполнителей. В результате последующего схватывания бетона возникают внутренние напряжения, которые приводят к возникновению усадочных явлений еще в строительной опалубке, что вызывает растрескивание цементного камня либо происходит утрата связей с заполнителем. Зависимость прочности бетона от водоцементного соотношения нельзя назвать законом, так как зависимость игнорирует множество других очень важных факторов. Например, прочностные характеристики уплотнённой бетонной массы зависят в большей степени от степени гидратации цемента, от его химических и физических свойств, от температуры, при которой происходит процесс гидратации, от процентного содержания воздуха, от колебаний фактических численных значений соотношения воды к цементу, от образования трещин в результате поверхностного водоотделения.

Построение уравнений с большим количеством зависимостей сильно усложнит расчёт. Поэтому проще связать прочность с концентрацией твёрдых продуктов гидратации цемента в доступном им объёме. Учёный Пауэре вывел зависимость между увеличением прочностных характеристик и отношением между цементным гелем и окружающим пространством. Таким образом, получается формула отношения объёма гидратированного цементного камня к суммарному объёму гидратированного цемента и капиллярных пор. Согласно формуле Абрамса, зависимость логарифма прочности и величины водоцементного отношения выражается линейной функцией. Однако зависимость прочности от цементоводного отношения для бетонов, изготовленных в растворобетонных узлах на основе глиноземистого цемента, отличается от зависимости прочности для бетонов, полученных с помощью портландцементов.

51. Понятие о классах и марках бетона. Стандартные классы и марки тяжёлого бетона по прочности.

Марки и классы бетона. При проектировании бетонных и железобетонных конструкций назначают требуемые характеристики бетона: класс (марку) прочности, марки морозостойкости и водонепроницаемости. За проектную марку бетона по прочности на сжатие принимают сопротивление осевому сжатию (кгс/см 2 ) эталонных образцов-кубов. За проектную марку бетона по прочности на осевое растяжение принимают сопротивление осевому растяжению (кгс/см 2 ) контрольных образцов. Эта марка назначается тогда, когда она имеет главенствующее значение. Проектную марку бетона по прочности на сжатие контролируют путем испытания стандартных бетонных образцов: для монолитных конструкций – в возрасте 28 сут, для сборных конструкций – в сроки, установленные для данного вида изделий стандартом или техническими условиями. Прочность бетона определяют путем испытания образцов, которые изготовляют сериями; серия, как правило, состоит из трех образцов. Предел прочности при растяжении возрастает при повышении марки бетона по прочности при сжатии, однако увеличение сопротивления растяжению замедляется в области высокопрочных бетонов. Поэтому прочность бетона при растяжении составляет 1/10–1/17 предела прочности при сжатии, а предел прочности при изгибе – 1/6–1/10. Класс бетона – это числовая характеристика какого-либо его свойства, принимаемая с гарантированной обеспеченностью 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в 5-ти случаях можно ожидать его не выполненным. Бетоны подразделяются на классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В40; В45; В50; В55; В60. Соотношение между классом и марками бетона по прочности при нормативном коэффициенте вариации =13,5% следует принять R=В/0,778, например, для класса В5 средняя прочность будет R=6,43 Мпа.

Факторы, оказывающие решающее влияние на прочность бетона: качество вяжущего (цемента), заполнителей и воды.

Качество цемента оценивают, исходя из необходимости получения бетона заданной прочности и долговечности. Поэтому марку цемента следует выбирать в зависимости от прочности бетона, а вид цемента — в соответствии с условиями изготовления и эксплуатации конструкции.

Для изготовления бетона необходимо применять цемент такой марки, чтобы его количество в бетоне по возможности было минимальным. Снижение расхода цемента важно не только по экономическим причинам. При сокращении количества цемента уменьшается усадка бетона, возрастает его трещииостойкость. В массивных конструкциях, например гидротехнических сооружениях, большой расход цемента вызывает значительное тепловыделение, которое может привести к растрескиванию бетонного массива в результате неравномерного разогрева бетона.

Экономичный расход цемента достигается в первую очередь правильным выбором соотношения между маркой цемента и прочностью бетона. Как правило, марка цемента должна превышать прочность бетона в 1,25. 2 раза.

Если марка цемента намного превышает прочность бетона (например, в 3 раза), то расход цемента, рассчитанный из условия прочности, окажется меньше необходимого по условию плотности бетона. Чтобы избежать перерасхода высокомарочного цемента, в состав бетона вводят тонкомолотые минеральные добавки

Когда у тебя все хорошо, помни, что у кого-то может быть плохо. Поделись своим хорошо с другим. © Александр Дьяков ==> читать все изречения.

уществует множество факторов, влияющих на прочность и другие свойства бетона (к примеру, состав цемента и его марочная прочность, очень часто отличающаяся от номинальной прочности).

Иногда бывает так, что в разных концах даже одного вагона может быть разный по качеству цемент.

Цемент, который продают в мешках, также довольно часто не соответствует указанному виду на этикетке.

Кроме этого, марочная прочность цемента снижает (в среднем, до 10% в месяц) его длительное хранение.

На прочность бетона могут оказывать влияние:

• температура воды и воздуха,

• сезонно меняющаяся жесткость воды.

Общепринятым способом контроля прочности является испытание на прочность кубиков бетона.

Но для малого предприятия или частного строителя, которые не имеют собственных лабораторий, более экономичным способом выхода из ситуации может стать намеренное завышение марки приготавливаемого бетона относительно проектной, в целях обеспечения требуемых параметров.

Для правильного приготовления бетонных смесей, следует учитывать некоторые нюансы:

• Для массивных конструкций следует предусматривать применение замедлителей.

• Гранулометрия заполнителей должна быть оптимальной. В случае несоблюдения данного требования требуется перерасчет.

• Для ускорения твердения, как правило, применяют специальные ускорители.

• Фактическая активность цемента должна соответствовать заявленной. В случае несоблюдения этого требования необходимо проволить перерасчет.

• Срок хранения цемента – не более 3-х месяцев.

19. Метод "термоса"

На использовании внутренних источников энергии основан самый распространенный метод выдерживания бетона — метод «термоса». Его сущность заключается в том, что за счет начальной энергии и последующей экзотермии цемента массивная теплоизолированная конструкция набирает требуемую прочность за расчетный период времени до замерзания.

Область применения метода «термоса» — бетонирование массивных монолитных конструкций (фундаменты, плиты, блоки, стены) с модулем поверхности Ма = 3. 8 в любых теплоизолированных опалубках. Кроме того, целесообразно применять метод «термоса» в тех случаях, когда к бетону предъявляются повышенные требования по морозостойкости, водопроницаемости и трещиностойкости, так как термосное выдерживание сопровождается минимальными напряжениями в бетоне от воздействия температуры.

Целесообразность применения метода «термоса» устанавливается в результате технико-экономического расчета с учетом массивности конструкции, активности и тепловыделения цемента, температуры уложенного бетона и наружного воздуха, скорости ветра, а также возможности получения заданной прочности бетона в установленный срок.

Сущность выдерживания бетона по методу термоса состоит в следующем. Доставленную на площадку бетонную смесь температурой 25. 45°С укладывают в опалубку. При большей температуре подогрева бетонная смесь во время транспортирования быстро загустевает. Сразу после окончания бетонирования все открытые поверхности конструкции укрывают слоем теплоизоляционного материала. Изолированный от холодного воздуха бетон твердеет за счет тепла, внесенного в бетонную смесь при ее приготовлении, а также тепла, выделяемого в процессе экзотермической реакции твердения цементного теста.

Количество тепла, получаемое бетоном от указанных двух источников, легко подсчитать. По этой величине расчетом подбирают слой утеплителя, теплоизоляционные характеристики которого обеспечили бы в условиях, намечаемых прогнозом среднесуточных температур, выдерживание бетона при положительной температуре до достижения им прочности критической или проектной, допускающей распалубливание.

Не все конструкции можно выдерживать методом термоса. Более всего он подходит для массивных конструкций с относительно небольшой площадью охлаждения .

Если бетонная смесь приготовлена на портландцементах средней активности, методом термоса можно выдерживать бетон в конструкции с модулем поверхности до 8. Однако зимой эффективней применять высокоактивные быстротвердеющие цементы, а также вводить в обычные цементы химические добавки — ускорители твердения. Это дает возможность применять метод термоса для конструкций с модулем поверхности 10. 15.

Проектированию термосного выдерживания бетона предшествует теплотехнический расчет. Количество тепла в бетоне должно соответствовать его расходу (теплопотерям) при остывании за время т, в течение которого обеспечивается сохранение положительной температуры в бетоне для достижения им требуемой прочности.

Бетон, уложенный в зимних условиях выдерживают преимущественно методом термоса, основанном на применении утепленной опалубки с устройством сверху защитного слоя. В качестве защитного слоя применяют толь, камышит, картон, соломит, фанеру, по которым могут быть уложены опилки, шлак, шлаковойлок, стекловата.

Опалубку утепляют толем, камышитом, соломитом, минеральной ватой.

Опалубка может быть двойной, тогда промежутки между ее щитами засыпают опилками, шлаком или заполняют минеральной ватой, пенопластом.

На продолжительность остывания бетонной смеси большое влияние оказывает модуль поверхности конструкции Мп, т. е. отношение размера поверхности охлаждения бетонной конструкции к ее объему: чем меньше модуль поверхности, тем массивнее конструкция и тем медленнее идет охлаждение смеси. Продолжительность остывания бетонной смеси определяют по формуле

Эффективность применения метода термоса может быть увеличена введением в смесь добавок, ускоряющих твердение бетона.

К методам искусственного прогрева относятся: предварительный электроразогрев бетонной смеси, обогрев бетона инфракрасными лучами, индукционный, паро- и электропрогрев бетона.

В любом случае бетон к моменту замерзания должен иметь прочность не ниже 50, 40 и 30 % при марках бетона соответственно М150, М200, МЗОО, М400, М500; 70 % для конструкций, подвергающихся по окончании выдерживания замораживанию и оттаиванию; 80 %

Для преднапряженных конструкций; 100 % при наличии специальных требований.

Предварительный электроразогрев бетонных смесей производят в специально оборудованных переносных бункерах или в кузовах автосамосвалов; если смесь выгружают непосредственно в опалубку, то с помощью электродов, погружаемых в бетонную смесь

Прочность бетона определяется его сопротивлением различным силовым воздействиям — сжатию, растяжению, изгибу, срезу. Один и тот же бетон имеет разное временное сопротивление при различных силовых воздействиях. Исследования показали, что теории прочности, предложенные для других материалов, к бетону не применимы. Поэтому количественная оценка прочности бетона в настоящее время основывается на осреднённых опытных данных, которые принимаются в качестве исходных при проектировании любых бетонных и железобетонных конструкций.

Отсутствие закономерности в расположении отдельных частиц, составляющих бетон, приводит к тому, что при испытании образцов, изготовленных из одной и той же бетонной смеси, получают различные показатели временного сопротивления — разброс прочности. Кроме того, необходимо помнить, что механические свойства цементного камня и заполнителей существенно отличаются друг от друга; к тому же структура бетона изобилует дефектами, которыми, помимо пор, являются пустоты около зёрен заполнителя, возникающие при твердении бетона.

Прочность бетона на осевое сжатиесчитается основной его характеристикой, так как наиболее ценным качеством бетона является его высокая прочность на сжатие. Она в лабораторных условиях может определяться на образцах в форме кубов, призм или цилиндров. У нас в стране для оценки прочности бетона при сжатии используют преимущественно кубы.

Так как бетон представляет собой неоднородный искусственный каменный материал, то для получения достоверных сведений об его прочности в соответствии с действующими стандартами испытывают партию образцов и определяют (средний предел прочности на осевое сжатие бетонных кубов с ребром 150 мм) и (средний предел прочности на осевое сжатие эталонных бетонных образцов призм).

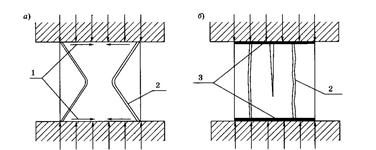

Кубиковая прочность.При осевом сжатии кубы (как и другие сжатые образцы) разрушаются вследствие разрыва бетона в поперечном направлении. Наклон трещин обусловлен влиянием сил трения, которые развиваются на контактных поверхностях между подушками пресса и опорными Гранями куба (рис. 2.2а). Силы трения, направленные внутрь, препятствуют свободным поперечным деформациям бетона вблизи опорных поверхностей и тем самым повышают его прочность на сжатие (создаётся эффект обоймы). Удерживающее влияние сил трения по мере удаления от торцевых граней куба уменьшается, поэтому после разрушения куб приобретает форму четырех усеченных пирамид, сомкнутых малыми основаниями. Если при осевом сжатии куба удаётся устранить или значительно уменьшить (с помощью смазки контактных поверхностей, например, парафином или картонных прокладок) влияние сил опорного трения, то характер его разрушения и прочность изменяются (рис. 2.2б).

Рисунок 2.2 – Характер разрушения бетонных кубов: а — при наличии трения по опорным плоскостям; б — при отсутствии трения; 1 — силы трения; 2 — трещины; 3 — смазка.

В этом случае поперечные деформации проявляются свободно и трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление бетона сжатию существенно уменьшается. Согласно стандарту кубы испытывают без смазки контактных поверхностей и при отсутствии прикладок.

Опытами установлено, что прочность бетона одного и того же состава зависит от размеров куба. За стандартные (эталонные) лабораторные образцы принимают кубы с ребром 150 мм. При испытаниях кубов иных размеров результаты их испытаний с помощью поправочных коэффициентов приводят к результатам испытаний эталонных кубов.

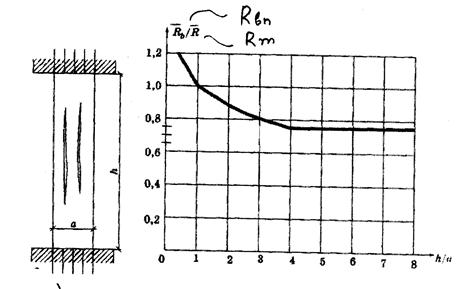

Призменная прочность.Реальные железобетонные конструкции по своей форме и размерам существенно отличаются от лабораторных кубов. В них чаще всего один размер превышает два других (например, пролёт — ширину и высоту изгибаемого элемента; высота сжатого элемента — размеры его поперечного сечения).

В связи с тем, что при испытаниях бетона при переходе от образца в форме куба к образцу в форме призмы (при одинаковой площади их сечения) временное сопротивление сжатию при увеличении h уменьшается (рис. 1.3), кубиковая прочность не может быть непосредственно использована в расчётах прочности элементов конструкций, а служит только для контроля качества бетона в производственных условиях.

Уменьшение временного сопротивления бетона сжатию при переходе; от образцов в форме куба к образцам в форме призмы объясняется тем, что при увеличении отношения h/a постепенно ослабевает влияние сил трения, возникающих между торцами образца и плитами пресса, на напряжённое состояние образца в его средней по высоте части, а для призм с h/a ≥ 4 это влияние практически полностью исключено.

Принято определять призменную прочность бетона , основную и наиболее стабильную характеристику прочности бетона на сжатие, используемую в расчётах на прочность сжатых и изгибаемых элементов, на эталонных призмах с размерами 150 ´ 150 ´ 600 мм (h/ a = 4).

Рисунок 2.3 – График зависимости призменной прочности бетона от

отношения размеров испытываемого образца

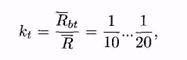

Прочность бетона на осевое растяжениезависит от сопротивления цементного камня растяжению и прочности его сцепления с зёрнами заполнителя. Согласно опытным данным:

где — средний предел бетона на осевое растяжение.

Причём относительная прочность бетона при осевом растяжении kt уменьшается с повышением прочности бетона на сжатие. Причинами низкой прочности бетона на растяжение являются неоднородность его структуры, наличие начальных напряжений, слабое сцепление цементного камня с крупным заполнителем. Некоторое повышение (примерно на 15. 20%) может быть достигнуто увеличением расхода цемента на единицу объёма бетона, уменьшением W/C, применением вместо гравия щебня с шероховатой поверхностью, промывкой заполнителя.

Имеется несколько лабораторных методик определения .Однако при этих испытаниях наблюдается ещё больший разброс показателей прочности по сравнению с испытаниями бетона на осевое сжатие, так как образцы трудно центрировать. Поэтому, если известна прочность бетона при сжатии, иногда определяют теоретически, например, по формуле:

Обычно стремятся получить бетон с минимальным расходом цемента, так как цемент гораздо дороже других компонентов бетона. Для этого используют следующие зависимости.

1. Расход воды В, необходимой для получения бетонной смеси с заданной удобоукладываемостью, определяют по справочным данным.

2. Из формул, выражающих основной закон прочности, вычисляют цементно-водное отношение, обеспечивающее заданную прочность.

3. Расход цемента находят с учетом уже известных значений В и Ц/В:Ц = В*Ц/В. Если расход цемента окажется меньше допускаемого нормами, то его следует увеличить, сохранив расчетное значение Ц/В. При этом уточняют и расход воды с учетом увеличенного расхода цемента.

4.Расход крупного и мелкого заполнителей определяют, исходя из следующих положений:

а)объем плотноуложенного бетона, принимаемыйв расчете равным 1 м3 или 1000 л, слагается из объема зерен мелкого и крупного заполнителей и объема цементного теста, заполняющего пустоты между зернами заполнителей.б)межзерновые пустоты в крупном заполнителе должны быть заполнены цементно-песчаным раствором с учетом некоторой раздвижки зерен

29. Производственные факторы прочности бетона.

В процессе переработки исходного сырья в готовый бетонный элемент качество бетона может изменяться под воздействием ряда объективных и субъективных факторов. Совокупность этих производственных факторов можно условно разделить на группы, охватывающие все этапы бетонных работ.

Первый этап — оценка качества исходных материалов и определение состава бетона. В число факторов, оказывающих решающее влияние на показатели качества бетона (прочность, долговечность, экономичность), входит качество цемента, заполнителей и воды.

Второй этап — приготовление бетонной смеси и укладка ее в конструкцию. На данном этапе необходимо обеспечить приготовление однородной, хорошо перемешанной бетонной смеси, обладающей заданной удобоукладываемостыо, и плотную укладку смеси в опалубку. Здесь главными факторами, определяющими качество бетона, являются однородность смешивания компонентов и качество уплотнения бетонной смеси.

Третий этап — твердение бетона. Уложенная в опалубку бетонная смесь благодаря гидратации цемента самопроизвольно затвердевает. Заданная проектом прочность достигается при определенном уходе за твердеющим бетоном, т.е. при создании оптимального температурно-влажностного режима твердения и защите бетона от ударов и сотрясений, которые могут нарушать еще не сложившуюся структуру. Важнейшими факторами, влияющими на качество бетона на данном этапе, являются условия и длительность твердения.

30. Свойства затвердевшего бетона. Классы, марки бетона.

Затвердевший бетон под действием мороза может разрушаться, так как при замерзании воды в бетоне образуется лед, объем которого больше, чем воды. Затвердевший бетон на глиноземистом цементе, нагретый до высокой температуры, обладает удовлетворительной прочностью. Сопротивление глиноземистого цемента нагреванию в сухих условиях в действительности настолько велико, что этот цемент является одним из отличных жаростойких материалов. Это в значительной степени обусловлено образованием керамического сцепления вместо цементного гидравлического. Во избежание перекристаллизации, вызываемой повышением температуры в раннем возрасте, необходимо, чтобы бетон твердел во влажных условиях при комнатной температуре в течение первых 24 ч после приготовления. Затвердевший бетон под действием мороза может разрушаться, так как при замерзании воды в бетоне образуется лед, объем которого больше, чем воды.

При проектировании бетонных и железобетонных конструкций определяют необходимые характеристики бетона: класс (марку) прочности, марки морозоустойчивости и водонепроницаемости. Марка бетона по прочности - это сопротивление осевому сжиманию контрольных образцов в кг/см2. В строительстве применяются следующие представленные в таблице марка и класс бетона:

Таблица соответствия между классом и маркой бетона по прочности.

Класс бетона по прочности на сжатие

Средняя прочность бетона данного класса, кгс/см²

Ближайшая марка бетона по прочности на сжатие

Отклонения ближайшей марки бетона от средней прочности бетона этого класса, %

2. Макроструктура(видимое глазом): конгломератная(бетоны ,керамика), ячеистая-макропоры(газо-пенобетоны), мелкопористая(керамика), волокнистая(древесина)- резкое различие прочности, теплопроводности и других свойств вдоль и поперек волокон., слоистая(рулонные ,листовые ,плитные )(пластмассы), рыхлозернистая (порошкообразная)(заполнители для бетона).Микроструктура:кристаллическа и аморфная. большое прак.знач. :полиморфизм вещество способно существовать в различных кристаллических фор- мах-модификациях(кварц). Кристалл: определенная температура плавления и определенная геометрическая форма кристаллов каждой его модификации. Монокристаллы(металлы):св-ва не одинаковы по направлениям(механическая прочность, теплопроводность, скорость растворения, электропроводность)-анизотропия.Поликристаллы(металлы ,керамика): одинаковость физ.свойств-изотропия.Внутреннее строение веществ, составляющих материал, определяет механическую прочность, твердость, тугоплавкость . Кристаллические вещества различают по хар. связи между частицами. Ковалентная связЬ-ОБЩАЯ электронная пара-простые вещества (алмаз, графит) и соединения из двух элементов (кварц): очень высокая механической прочностью и твердость, они весьма тугоплавки. Ионная связь: невысокую прочность и твердость, не водостойки(гипс и ангидрид).Сложных кристаллы(КАЛЬЦИТ ,ПОЛЕВОЙ ШПАТ)(CACO3:ВНУТРИ CO3-КОВАЛЕНТНАЯ,С СА2+ ИОННАЯ):Свойства-разнообразны.ВЕЩ-ВА С МОЛЕКУЛЯРНЫМИ КРИСТАЛ.РЕШЁТКАМИ:НИЗКИЕ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ.СИЛИКАТЫ(асбест ,слюда)- состоят из параллельных силикатных цепей, связанных между собой положительными ионами, расположенными между цепями.ОСОБАЯ ГРУППА.Состав:химический,минеральный ,фазовый.Хим.состав:огнестойкость ,биостойкость,механические хар.выр.проц содерж.оксидов(основ. и кисл.). Фазовый состав материала(совокупность однородных по свойствам и физ. строению частей системы) и фазовые переходы воды, находящиеся в его порах, оказывают влияние на все свойства и поведение материала при эксплуатации(замерзание воды в порах-увел.внутр.напр.).

8. Глинистое сырье (глины и каолины) - продукт выветривания изверженных полевошпатных горных пород, содержащий примеси других горных пород. так же пылевые и песчаные частицы. Глинистые минеральные частицы диаметром 0,005 мм и менее обеспечивают способность при затворении водой образовывать пластичное тесто, сохраняющее при высыхании приданную форму, а после обжига приобретающее водостойкость и прочность камня.Состав гл.част.: -каолинит(тугоплавкость,малопластичность,молочувствит.к сушке,слабо набухают от воды), (пластичность,сильное набухание,чвствительны к сушке и обжигу с исривлением и растрескиванием),гидрослюдистые и их смеси(промежуточные показатели пластичности, усадки и чувствительности к сушке.).больше глинистых частиц- выше пластичность и воздушная усадка(потеря воды и уменьшение объёма при сушке). В зависимости от этого глины подразделяются на высокопластичные- до 80-90% глинистых частиц, число пластичности более 25, водопотребность более 28% и воздушную усадку 10-15%., среднепластичные и умеренно-пластичные-30-60% глинистых частиц, число пластичности 15-25, водопотребность 20-28% и воздушную усадку 7-10%, малопластичные- от 5% до 30% глинистых частиц, водопотребность менее 20%, число пластичности 7-15 и воздушную усадку 5-7% и непластичные- не образуют пластичное удобоформируемое тесто.Глины с содержанием глинистых веществ более 60%-жирные высокая усадка.Глины с содержанием менее 10-15% - "тощие".Гранулометрический состав(связан с минераллогическим)(распределение зёрен по крупности). Химический состав глин выражается содержанием и соотношением различных оксидов.Отощающие Добавки(для уменьшения усадки при сушке и обжиге и предотвращения деформаций и трещин в изделиях): дегидратированная глина, шамот, шлаки, золы, кварцевый песок. Порообразующие добавки для повышения пористости и улучшения теплоизоляционных свойств:древесные опилки, угольный порошок, торфяная пыль. Плавни для снижения температуры обжига керамических изделий: полевые пшаты, железная руда, доломит, магнезит, тальк, песчаник. Пластифицирующие добавки для повышения пластичности сырьевых смесей при меньшем расходе воды:высокопластичные глины, бентониты, поверхностно-активные вещества. Специальные добавки. Для повышения кислотостойкости керамических изделий в сырьевые смеси добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов(железа, кобальта, хрома, титана и др.).

11. Керамические облицовочные изделия для наружной и внутренней облицовки с целью декоративно-художественной отделки и повышения долговечности.а)Внеш.облицовка: Керамические изделия подразделяют на кирпич и камни лицевые, крупноразмерные плиты,плитки керамические фасадные и ковры из них.1) Кирпич и камни лицевые не только облицовочные изделия. они служат конструктивным несущим элементом вместе с обычным кирпичом. Лицевые кирпичи и камни отличаются от обычных более высокой плотностью и однородностью цвета(те же формы и размеры). Для зданий, возводимых из кирпича, лицевые кирпичи являются наиболее экономичным видом облицовки зданий.Крупноразмерные облицовочные керамические плиты : Изготовляются квадратной или прямоугольной формы, применяются для облицовки фасадов и цоколей зданий, подземных переходов.3)Плитки керамические фасадные и ковры из них выпускаются методом пластического и полусухого прессования. Применяются для облицовки наружных стен кирпичных зданий, наружных поверхностей железобетонных стеновых панелей,цоколей, подземных переходов.б) Керамические плитки для внутренней облицовки: 1)для облицовки стен и 2)для покрытия полов. Плитки для облицовки стен - майоликовые(смесь каолина, полевого шпата и кварцевого песка) и фаянсовые(из красножгущихся глин с последующим покрытием глазурью). классифицируют: по характеру поверхности - на плоские рельефно-орнаментированные, фактурные; по виду глазурного покрытия - прозрачные и глухие, блестящие и матовые одноцветные и декорированные многоцветными рисунками. По форме, назначению и характеру кромок плитки производятся следующих видов: квадратные, прямоугольные, фасонные угловые, фасонные карнизные прямые, для отделки внешних и внутренних углов; фасонные плинтусные - прямые, для отделки внешних и внутренних углов.Плитки керамические для полов производятся из тугоплавких и огнеупорных глин с добавками и без них. Их применяют для настилки полов в зданиях, к чистоте которых предъявляются высокие требования, где воздействия реагентов ,интенсивное движение.

5. Строительные материалы и конструкции подвергаются нагрузкам, которые вызывают в них деформации и внутренние напряжения. Нагрузки: 1)статические, действующие постоянно,(этo нагрузки от оборудования, мебели, людей, самих конструкции) и динамические, которые прикладываются внезапно и вызывают силы инерции(природные катастрофы, аварии на предприятиях). а)Деформации и напряжения: 1)Упругость-свойство самопроизвольно восстанавливать первоначальную форму и размеры после прекращения действия внешней силы.2) Пластичность-свойство изменять форму или размеры под действием внешних сил, не разрушаясь(часть деформации сохр.).3) Хрупкость-способность разрушаться без образования заметных остаточных деформаций.Основные характеристики деформативных свойств: модуль упругости, коэффициент Пуассона, модуль сдвига, объемный модуль упругости (модуль всестороннего сжатия), предельные деформации (растяжения, сжатия), ползучесть. б)Прочность:1) Прочность - свойство материалов сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами.Оценивается пределом прочности:F/S(при сжатии),M(м.изгибающий)/W(м.крутящий)(при изгибе).2) Ударная вязкость свойство материала сопротивляться разрушению при ударных нагрузках(дж/м3 или м2).Удельная прочность- отношение показателя прочности R (МПа) к относительной плотности (безразмерная величина):Ry=R/d. Вязкость - способность материала поглощать механическую энергию при деформации образца. Релаксация - свойство материала самопроизвольно снижать напряжения при условии, что начальная величина деформации остается неизменной. Твердость свойство материала сопротивляться проникновению в него другого более твердого тела. Истираемость=(m1-m2)/S.m1-масса до m2 масса после. Износ-свойство материала сопротивляться одновременному воздействию истирания и ударов.

Читайте также: