Прогрев бетона в буронабивных сваях

Обновлено: 22.04.2024

Методы прогрева бетона в зимний период при минусовых температурах сегодня многочисленны. Они отличаются соблюдением специфических правил и требований при применении технологий. Выбор зависит от локальных условий, температуры воздуха в период года, когда проводятся работы.

Какой бы способ не был выбран, при прогреве бетона зимой следует досконально соблюдать условия процесса, сочетающего комплекс мер, применяемых при возведении сооружений монолитного и любого другого типа.

Требования к производству бетонных работ в зимнее время

Основное требование к зимним работам по бетонированию – выполнение процесса в заданном темпе и строгой последовательности. Благодаря безошибочности действий с соблюдением технологического регламента добиваются гарантированного качества конструкций и оснований, заливаемых при минусовых температурах. Условия профессиональных бетонных работ регламентируются:

- нормами и правилами СНиП 3.03.01-87;

- СНиП 3.06.04-91;

- несколькими другими документами, на основе которых разработаны строительные стандарты для районов с холодным климатом.

Запрещено выполнять прогрев бетона в зимнее время с отступлениями от проекта строительных работ.

Основные методы прогрева бетона

Существует несколько методов прогрева бетона в зимний период. Следует понимать, что при применении технологий не всегда ведущим параметром становится цена. Зачастую при незначительном увеличении расходов получают результаты в разы технологичнее и прочнее аналогов.

Метод термоса

Один из давних и недорогих способов бетонирования на морозе – метод термоса. В его основе лежит эффект гидратации. Он основан на том, что экзотермическая теплота, выделяемая в процессе отвердения бетона, суммируется с теплотой, занесенной в смесь еще при изготовлении бетона на заводе.

- Привезенный с завода бетон доставляют на объект с максимально высокой, насколько это возможно, температурой.

- При этом раствор следует быстро поместить в подготовленную заранее опалубку и укрыть теплоизоляцией.

- Во время гидратационного процесса 1 кг смеси выделяет примерно 80 килокалорий тепла, что способствует получению бетонных изделий с критической прочностью, приобретаемой ко времени замерзания.

Специалисты рекомендуют использовать эту технологию, комбинируя с комплексной добавкой или сочетая с электрообогревом.

Метод на основе комплексных противоморозных добавок

При выборе противоморозных добавок необходимо строго соблюдать технологию и придерживаться следующих требований:

- термическое сопротивление опалубки должно быть выше расчетного значения (только в этом случае бетон способен достигнуть отметки критической прочности);

- тонкие элементы конструкции, выступы и прочие части, которые остывают/затвердевают быстрее, чем основание, должны подогреваться дополнительно (так достигается равномерное твердение бетона);

- поверхность конструкции, незащищенную опалубкой для предотвращения потери влаги или, наоборот, исключения переувлажнения за счет чрезмерного попадания снега по отвердевании, нужно укрыть гидроизоляцией (используют полиэтилен или другие плотные материалы);

- при явной угрозе падения температуры ниже расчетного значения (следите за прогнозами по местности) конструкцию нужно либо утеплять, либо подогревать.

Электропрогрев бетона

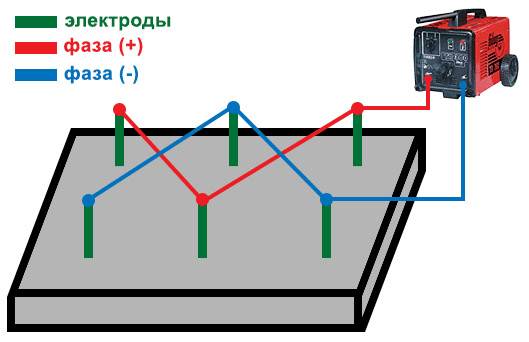

Самый экономичный способ термообработки бетона – электропрогрев, а именно электродный прогрев бетона. Электроток проходит через проводник, которым является бетон, и разогревает изнутри весь объем раствора. Метод отлично зарекомендовал себя в армированных и малоармированных блоках, ростверках фундамента.

Важно: использование электродов для конструкций с большим количеством арматуры крайне нежелательно.

Периферийный прогрев выполняют с помощью ленточных электродов, изготовленных из широких полос кровельной, стали, закрепленных на опалубке. В качестве стержневых электродов используют стальную гладкую арматуру толщиной от 5 мм.

Подключение электродов выполняется отпайками (отводами). Соединение отпайки с электродом идет путем скрутки, с применением петель, кольца или зажима. Для подключения необходимо использовать понижающий трансформатор или сварочный аппарат. После отвердевания бетона электроды остаются внутри, контакты, выглядывающие наружу, обрезают.

Альтернативой электродному способу прогрева выступают инновационные термоэлектроматы «ФлексиХИТ». Они в 4,4 раза сокращают энергозатраты.

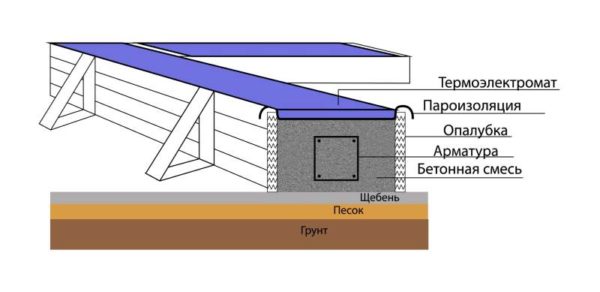

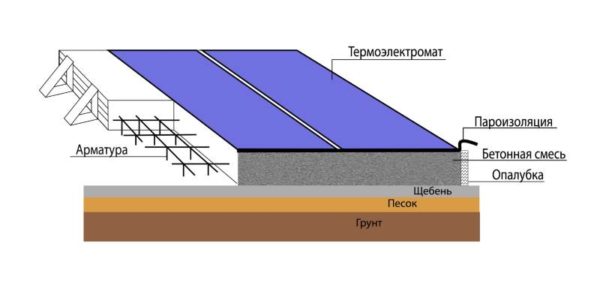

- При использовании термомата инфракрасные лучи равномерно прогревают конструкцию. Марочный бетон за 11 часов набирает прочность, которую он приобрел бы за 28 суток в естественных условиях.

- С их помощью избавляются от лишних конструкций. Важная характеристика термомата – скорость укладки., Оборудуя фундаменты и ростверки термоматами для прогрева буронабивных бетонных свай повышается скорость гидратации.

- Мастеру потребуется всего полчаса на монтаж термоматов, а при подключении электродов тратится минимум полдня на сборку схемы и присоединение ее к источнику напряжения.

Прогрев ленточного фундамента термоматами.

Прогрев плитного фундамента термоматами.

Обогрев бетона в опалубке

Способ греющей опалубки подразумевает передачу тепла от нее наружным слоям бетонной конструкции. Оттуда нагрев идет в толще бетона за счет теплопроводности. Альтернатива греющей опалубке – монтаж все тех же термоматов «ФлексиХИТ» с аналогичными выгодами.

- Оба способа используются для тонкостенных и средней величины бетонных стен с армированием и без него.

- Тепло от опалубки или ИК-нагрева термоматом компенсирует тепловые потери пристенными слоями бетона в крупных монолитных блоках большой массы и объема. В основе — принцип «регулируемый термос» для фундамента.

- Однако если в виде нагревающей опалубки для бетона используют греющие провода и углеграфитовые изолируемые стеклотканью ленты размером 10 см, то применение термомата заключается в плотном прилегании изделия к поверхности ростверка.

В том и другом случае для поддержания изотермического процесса необходимо избегать появления воздушных прослоек, по возможности утеплить конструкцию. Монтаж оборудования для нагрева происходит с наружной стороны опалубки.

Применение для обогрева греющего провода, 2-сегментного или цельного термомата

В основе традиционного способа — выделение тепла от проводника, находящегося в конструкции. Обогрев идет путем кондуктивного тепловыделения.

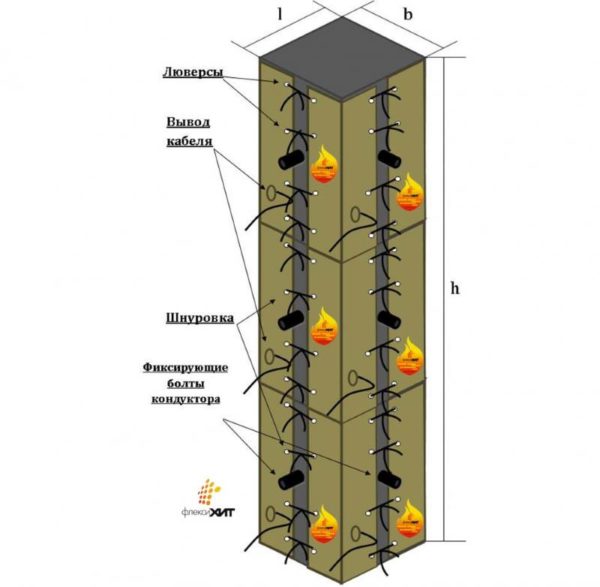

Новейший способ, используемый для изготовления колонн в зимнее время, основан на применении цельных термоматов или 2-сегментных инфракрасных обогревателей для прогрева бетонных колонн. Устройства оборудованы встроенным терморегулятором в каждом сегменте нагревающего устройства.

-

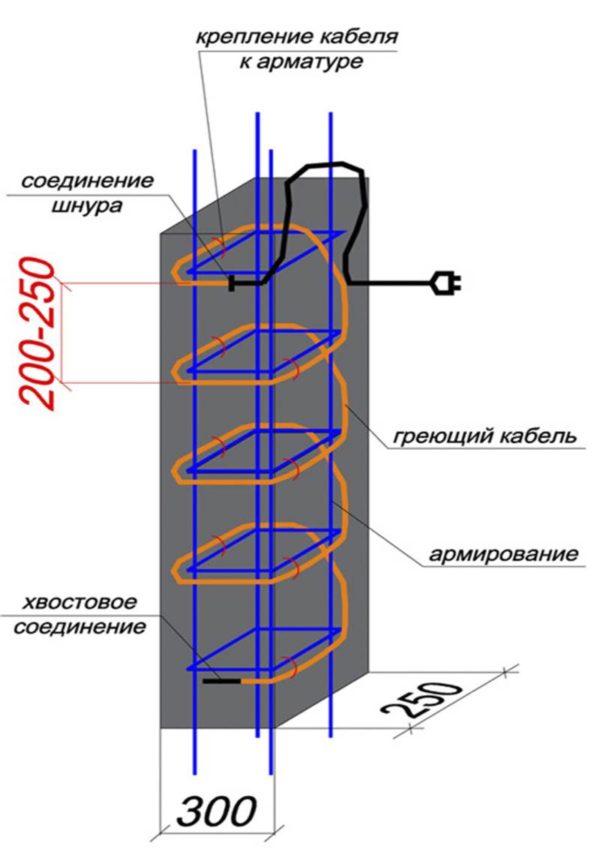

Особенность традиционного метода – провод со специальной стальной жилой высокого сопротивления и сечением 1,2-1,4 см². Метод используется для изготовления колонн: провод (прядь) навивается на арматуру и располагается с 2-х сторон колонны.

Прогрев колонн кабелем.

Прогрев колонн термоматами.

Цельный термомат применяется, если размер колонны известен заранее. При производстве перекрытий и балок термоэлектроматы укладывают в нижней части бетонируемого изделия.

Способ воздушного прогрева

Способ воздушного прогрева бетона относится к конвективному типу и заключается в равномерном нагреве конструкции от подводимого снаружи теплого воздуха. Применяют для этого гибкий шланг или прорезиненный рукав. Воздух вырабатывает теплогенератор, запитанный от электросети переменного напряжения или работающий на дизтопливе.

Рекомендуется пользоваться электрическими теплогенераторами, поскольку при работе дизеля выделяется большое количество выхлопных газов.

Воздушный обогрев используется для заливки бетоном опалубки в закрытом пространстве с воздушной циркуляцией воздуха, усиленной вентилятором для равномерного прогрева бетона. При воздушном обогреве рекомендуется применение утепленных брезентовых воздухонепроницаемых материалов для создания тепляка над бетонной конструкции.

Контроль за проведением бетонных работ в зимнее время

Согласно нормам СНиП 152-01-2003 качество бетонных изделий подтверждается после проведения контрольных мероприятий. Используется контроль:

- входной (проверяется соответствие смеси наличию всех составляющих);

- операционный контроль (производится во время выполнения действий укладки и прочих работ);

- приемочный контроль (проверка качества конструкции в целом).

Таким образом, проверяется правильность принципа бетонирования фундамента и возведения монолитных конструкций в зимнее время.

Способов бетонирования зимой много. Они широко используется в районах с холодным климатом. Современные методы с использованием инфракрасного прогрева более эффективны и безопасны, именно поэтому их все чаще выбирают квалифицированные мастера.

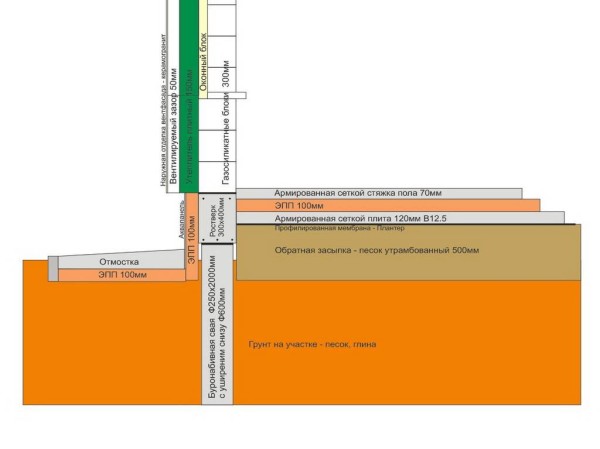

Чтобы построить надежное, безопасное и удобное в эксплуатации здание, обязательно нужно создать для него качественное основание. Фундамент необходим любому строению, он принимает все нагрузки и передает их на устойчивые слои почвы, потому собственники уделяют выбору технологии монтажа пристальное внимание.

Среди существующих методик обустройства оснований, сегодня большой популярностью пользуются фундаменты на буронабивных сваях. Такие основания отличаются большим количеством положительных особенностей и прекрасными техническими характеристиками, их монтаж можно проводить в любое время года, хотя установка буронабивных свай в зимний период и обладает некоторыми особенностями.

Преимущества БНС – причины популярности

БНС сегодня очень востребованы, так как имеют множество преимуществ:

- Малошумность. В процессе обустройства БНС не выполняется слишком шумных работ, строительство возможно в любое время, даже в условиях плотной городской застройки.

- Малый объем работ с землей. Современные технологии дают возможность бурить лунки под сваи с минимальным количеством извлекаемого грунта.

- Создаются прямо на стройплощадке. Длинные сваи создают уже во время строительства и нет сложностей с их транспортировкой.

- Устойчивость. БНС отличаются высокой несущей способностью, позволяют объекты разных размеров и из любых строительных материалов.

- Универсальность. Фундамент можно построить на любом участке, даже при условии сложного рельефа местности. Сваи можно будет просто сделать разной длины.

- Вариативность. При строительстве можно создавать опоры любого диаметра, чтобы они выдерживали большую нагрузку здания.

- Небольшая стоимость. БНС дают возможность экономить на строительстве, их обустройство обходится дешевле традиционного ленточного основания.

Монтаж буронабивного основания зимой

Обустроить фундамент для строительства действительно можно в любое время года. Причем, процесс монтажа зимой будет очень незначительно отличаться от строительных работ, выполняемых в теплое время года. Для начала рассмотрим стандартную технологию строительства.

Для выполнения монтажа на местности обязательно выполняются инженерные изыскания. Они позволяют заранее получить информацию о составе грунта, глубине залегания подземных вод, уровне промерзания почвы и другие данные, используемые при выполнении проектирования. Исследование участка и разработку проекта следует заказывать у профессионалов.

После этого по проекту выполняется разметка участка – отмечаются места создания скважин. В этих точках бурятся скважины с помощью специализированной техники. Когда ямы будут готовы, их дно засыпается песчано-грунтовой смесью, которую тщательно утрамбовывают. В скважины устанавливают обсадные трубы и каркасы. Лучше использовать каркас, изготовленный на заводе, он отличается высоким качеством и обработан от коррозии. Теперь остается только залить скважины бетонным раствором и утрамбовать сваи специальным вибратором.

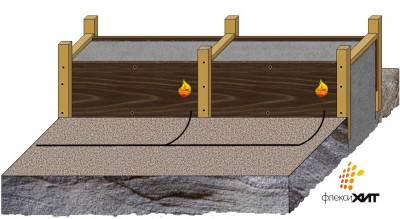

В зимний период сваи после заливки обязательно прогревают через оголовки. Примерно через 20-25 минут после бетонирования в буронабивные сваи монтируют металлические стержни диаметром до 20 мм. К стержням подключают одну фазу от трансформатора, а вторую – к частям арматурного каркаса. Прогрев следует продолжать, пока бетон не наберет примерно 40% от своей прочности.

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ УСТРОЙСТВА И ТЕПЛОТЕХНИЧЕСКИМ РАСЧЕТАМ БУРОНАБИВНЫХ И КОМБИНИРОВАННЫХ СВАЙ В ВЕЧНОМЕРЗЛЫХ ГРУНТАХ

Рекомендации содержат основные положения по технологии устройства и теплотехническим расчетам буронабивных и комбинированных свай, сооружаемых в вечномерзлых грунтах.

Теплотехнический расчет включает в себя определение относительной прочности бетона как функции температурного режима его твердения, толщины слоя оттаивающего грунта вокруг сваи и времени восстановления температурного режима основания, а также выбор технологических мероприятий по обеспечению оптимальных температурных условий твердения бетона. В работе излагаются основные требования к материалам для бетона и технологии выполнения строительных процессов: транспортирования, укладки, уплотнения и выдерживания бетона.

Рекомендации разработаны канд. техн. наук М.Р.Гохманом /ВНИИОСП/ инж. А.К.Комаровым и канд. техн. наук А.В.Петровым /Иркутский политехнический институт/, канд. техн. наук А.А.Гончаровым /МИСИ/ под общей научной редакцией канд. геол.-минерал. наук Д.И.Федоровича /ВНИИОСП/ и предназначены для специалистов, занимающихся вопросами проектирования и строительства буронабивных и комбинированных свай, сооружаемых на вечномерзлых грунтах.

Рекомендации рассмотрены на секции Научно-технического совета ВНИИОСП и рекомендованы к изданию.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Для ускорения внедрения в практику строительства последних достижений науки и техники и установления прямых связей между научно-исследовательскими и проектными организациями Госстрой СССР разрешил при разработке рабочих чертежей применять рекомендации головных институтов Госстроя СССР до включения их в нормативные документы. При этом соответствующая часть проекта, в которую вошли разработки научно-исследовательского института, должна быть выполнена с участием головного НИИ - автора работы (директивное письмо Госстроя СССР N ИИ-2410-15 от 14.05.88).

* На территории Российской Федерации документ не действует. Действуют СНиП 3.03.01-87, здесь и далее по тексту.

** На территории Российской Федерации документ не действует. Действуют СНиП 2.02.04-88, здесь и далее по тексту. - Примечания изготовителя базы данных.

1.3. К буронабивным и комбинированным сваям большого диаметра относятся сваи с диаметром монолитной части более 500 мм. При этом поперечные размеры сборных железобетонных элементов комбинированных свай не должны превышать 0,8 диаметра скважины.

1.4. Буронабивные и комбинированные сваи могут применяться при использовании вечномерзлых грунтов в качестве основания по принципу I (в мерзлом состоянии) и по принципу II (в оттаявшем состоянии). При этом предъявляются различные требования к технологии их устройства, что должно быть отражено в проектной документации.

1.5. Работы по устройству буронабивных и комбинированных свай в вечномерзлых грунтах должны выполняться на основе проекта производства работ, который составляется проектной или строительной организацией по данным изысканий с учетом принятого принципа использования вечномерзлых грунтов в качестве основания.

1.6. В проекте производства работ должны быть отражены:

рекомендуемая технология проходки скважин под сваю, включая очистку и подготовку их призабойной части;

способы армирования свай и способы устройства стыков отдельных элементов конструкции;

состав, технология укладки и уплотнения бетонной смеси в скважинах;

организация процесса транспортирования бетонной смеси, особенно в зимний период;

мероприятия по обеспечению оптимальных температурных условий твердения бетона в контакте с вечномерзлым грунтом;

способы бетонирования надземных частей фундаментов в зимний период.

1.7. При выполнении строительных работ должен быть организован систематический контроль за качеством бетонной смеси, температурой и прочностью бетона в процессе его твердения, а также наблюдения за температурным режимом грунтов основания. Контролю подлежит также соответствие объема уложенного бетона объему забетонированного участка скважины.

1.8. При использовании вечномерзлых грунтов по принципу I в проекте производства работ следует предусматривать меры, обеспечивающие восстановление нарушенного в процессе строительства температурного режима грунта до загружения фундаментов расчетной нагрузкой.

2. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ И УСТРОЙСТВА СВАЙ. ТРЕБОВАНИЯ К БЕТОНУ

2.1. Экономичность и надежность свай из монолитного бетона в вечномерзлых грунтах определяется выбором их рациональной конструкции, технологии работ и подбором состава бетона, обеспечивающих расчетную прочность, устойчивость и долговечность свай при минимальных затратах энергетических, материальных и трудовых ресурсов.

2.2. Сваи в вечномерзлых грунтах можно устраивать полностью из монолитного бетона /буронабивные/ или в виде комбинированной сборно-монолитной конструкции, включающей готовые железобетонные элементы. Конструкция свай устанавливается проектом в зависимости от характера нагрузки и мерзлотно-грунтовых условий района строительства (рис.1).

Рис.1. Конструктивные схемы комбинированных свай (а, б, в, г, д):

1 - сборный железобетонный элемент, 2 - раствор, 3 - монолитный бетон

2.3. В качестве сборных элементов комбинированных свай можно применять изготавливаемые на заводах ЖБИ сваи, столбы и трубобетонные вставки, стыкуемые с монолитной частью сваи. Сборные железобетонные конструкции устанавливают в верхней части сваи, расположенной в слое сезонного оттаивания грунта, и выше, где наиболее сильно проявляются процессы морозной деструкции бетона. Для обеспечения надежного стыка сборной и монолитной частей сваи элемент заводского изготовления целесообразно выполнять с выпусками арматуры.

2.4. Состав бетонов, применяемых для изготовления монолитной части сваи, должен подбираться с учетом принятой технологии бетонирования и конкретных температурно-влажностных условий, в которых находятся сваи или их отдельные участки, выделяемые по глубине сваи в зависимости от мерзлотно-грунтовых условий и принятого принципа использования вечномерзлых грунтов в качестве основания.

2.5. При устройстве свай в зоне сезонного оттаивания и промерзания грунта следует применять бетоны с морозостойкостью Мрз 300. К бетону свай на глубине более 2-3 м ниже подошвы слоя сезонного оттаивания требования по морозостойкости не предъявляются.

2.6. При строительстве с использованием вечномерзлых грунтов по принципу I проектную прочность бетона свай ниже глубины сезонного оттаивания грунта допускается назначать переменной по длине сваи с учетом разгружающего влияния сил смерзания боковой поверхности сваи с грунтом, находящимся в твердомерзлом состоянии.

2.7. Понижение фактической прочности бетона сверху вниз по стволу сваи может быть обеспечено:

термообработкой бетона только в верхней части буронабивных свай (в пределах деятельного слоя плюс два диаметра сваи) или зоны стыка комбинированных свай;

заданием разной по высоте скважины начальной температуры укладываемого бетона;

снижением сверху вниз по высоте сваи проектной марки бетона по прочности.

2.8. При строительстве с использованием вечномерзлых грунтов по принципу II проектная прочность на сжатие бетона свай должна приниматься с учетом восприятия сваей значительных дополнительных нагрузок за счет сил негативного (нагружающего) трения оттаиваемого грунта и ее следует принимать не менее 20-30 МПа, а в зоне заделки свай в грунт опорного горизонта - выше на одну марку по прочности на сжатие.

2.9. Проектная прочность бетона должна быть экономически обоснована с учетом условий твердения бетона, сроков загружения фундаментов и принятого принципа использования вечномерзлого грунта в качестве основания.

2.10. Замораживание бетона до набора им менее 50% марочной прочности на сжатие при температуре вмещающих грунтов ниже -3 °С не допускается. При температуре грунтов выше -3 °С, а также при строительстве с сохранением мерзлого состояния грунтов может быть допущено замерзание бетона свай ниже подошвы деятельного слоя плюс два диаметра скважины при достижении бетоном не менее 40% марочной прочности на сжатие, так как дополнительный прирост прочности происходит при длительном выдерживании бетона в диапазоне температур 0. -3 °С, При этом до передачи на сваю расчетной нагрузки должна быть обеспечена проектная прочность бетона.

2.11. Передача на сваю расчетных нагрузок при использовании вечномерзлых грунтов по принципу I до полного смерзания свай с грунтом не допускается.

2.12. Определение несущей способности свай с переменной по длине ствола прочностью бетона по данным полевых испытаний является обязательным и производится после восстановления природной температуры грунта по стандартной методике /ГОСТ 24546-81/, Количество и местоположение испытываемых свай на объекте указывается в проекте производства работ.

2.13. Увеличение расхода цемента, его активности, применение электротермообработки бетона или других методов интенсификации процесса твердения бетона могут быть предусмотрены в случае, если расчетная прочность бетона к моменту его замерзания не может быть обеспечена за счет термосного выдерживания бетонов экономичных составов.

2.14. Материалы, применяемые для приготовления бетонных смесей, должны удовлетворять требованиям стандартов на вяжущие материалы, инертные заполнители и добавки для бетонов.

2.15. Подбор состава бетонных смесей выполняется строительной лабораторией в соответствии с заданной проектной прочностью бетона на сжатие и морозостойкостью с учетом обеспечения требуемых технологических свойств смеси.

2.16. Бетонная смесь должна быть однородной и не расслаиваться при транспортировании и укладке в скважину и обладать требуемой подвижностью /в соответствии с технологией бетонирования/ при минимальном водосодержании. При перевозках без автобетоносмесителей следует учитывать, что по условиям сохранения однородности смеси к моменту укладки время транспортирования не должно превышать 30 мин при средней температуре смеси 40 °С и 2 ч - при 5. 10 °С.

2.17. При диаметре буронабивных свай более 1000 мм и температуре вмещающих грунтов выше -3 °С для приготовления бетонных смесей следует применять обычные портландцементы с умеренной зкзотермией. При диаметре свай менее 800 мм и температуре грунта ниже -3 °С рекомендуется применять быстротвердеющие высокоаллюминатные портландцементы.

2.18. Целесообразно использование в составе бетона пластифицирующих и воздухововлекающих добавок. При этом проектирование состава бетона следует осуществлять с учетом требований соответствующих нормативных документов.

2.19. В целях обеспечения твердения бетона при отрицательных температурах в состав бетонных смесей могут вводиться противоморозные добавки. При устройстве свай с использованием вечномерзлых грунтов в качестве основания по принципу II, а также в пределах слоя сезонного оттаивания грунта состав и количество химических добавок следует принимать согласно положениям СНиП III-15-76 и других нормативных документов. При устройстве висячих свай с использованием вечномерзлых грунтов по принципу I введение противоморозных химических добавок в бетон, укладываемый ниже слоя сезонного оттаивания грунта, не рекомендуется, так как это приводит к существенному снижению несущей способности свай.

2.20. Для буронабивных, а особенно комбинированных свай, должен применяться крупный заполнитель размером не более 40 мм.

3. УКЛАДКА И УПЛОТНЕНИЕ БЕТОННЫХ СМЕСЕЙ В СКВАЖИНАХ

3.1. Укладка бетона в скважину производится в распор с вечномерзлым грунтом без обсадных труб в устойчивых грунтах и с обсадными трубами, извлекаемыми в процессе бетонирования, в неустойчивых грунтах. Бетонирование может производиться как традиционным методом ВПТ (вертикально перемещаемой трубы), так и наиболее прогрессивными методами - напорным бетонированием или методом свободного сброса (в устойчивых сухих скважинах).

3.3. При методе свободного сбрасывания устье скважины необходимо оборудовать приемной воронкой, а высоту падения смеси ограничивать величиной 3-5 м посредством применения технологического оборудования - хоботов, виброхоботов.

3.4. Перед укладкой бетона скважина должна быть очищена от шлама, льда и вывалов грунта и оборудована армокаркасом и средствами термоконтроля согласно проекту, а в случае предусмотренного проектом электропрогрева должны быть установлены электроды и проверена схема их подключения.

3.5. При наличии в основании свай сильнольдистых грунтов, используемых по принципу I, в забое скважины следует устраивать уплотненную грунтовую подушку толщиной не менее 0,5 м.

При устройстве свай с использованием вечномерзлых грунтов по принципу II грунты в забое скважины и в зоне заделки свай в скальные или малосжимаемые грунты следует предварительно оттаять и уплотнить на глубину не менее половины диаметра сваи.

3.6. Подготовленная к бетонированию скважина должна быть освидетельствовала комиссией и принята по акту в соответствии с существующим положением по исполнительской документации в строительстве.

3.7. Укладку бетонной смеси в скважину осуществляют сразу после подготовки и очистки скважины. При наличии перерывов в бетонировании продолжительность их не должна превышать срока окончания схватывания цемента, используемого в бетоне, с учетом времени транспортирования. Особенно тщательно следует придерживаться этого требования при термосном выдерживании бетона.

3.8. Уплотнение бетонных смесей в скважинах производится традиционными методами с учетом указаний СНиП III-15-76.

3.9. Верхняя отметка заполнения бетоном скважины при устройстве комбинированных свай устанавливается по проектной глубине погружения сборного элемента в монолитный бетон с учетом вытеснения бетона в кольцевой зазор в зоне стыка.

3.10. Погружение сборного элемента производится под собственным весом или вибропогружением с последующим закреплением его в проектном положении. Фиксация конструкции в проектном положении осуществляется клиньями или закреплением в кондукторе, или хомутами из уголковой стали.

3.11. Доставку бетонной смеси к скважинам следует производить в автобетоновозах (автобетоносмесителях), которые в зимнее время должны быть утеплены, при этом должны быть исключены перегрузки смеси. Температура бетонной смеси к моменту ее укладки в скважину должна быть не ниже расчетной.

4. МЕРОПРИЯТИЯ ПО ОБЕСПЕЧЕНИЮ ТВЕРДЕНИЯ БЕТОНА В КОНТАКТЕ С ВЕЧНОМЕРЗЛЫМ ГРУНТОМ

4.1. Качество монолитного бетона буронабивных и комбинированных свай в значительной степени определяется температурным режимом его выдерживания. Для создания оптимальных температурных условий твердения бетона применяются следующие методы: термосное выдерживание, предварительный электроразогрев бетонной смеси, электропрогрев уложенного бетона, введение противоморозных и комплексных добавок в бетон, а также сочетание указанных методов (приведенных в указанной последовательности по стоимостному критерию). Метод выдерживания бетона в вечномерзлом грунте определяется в первую очередь сроками загружения фундаментов проектной нагрузкой и принятым в проекте принципом строительства /I или II принципы/. Предпочтение следует отдавать методу термоса как менее трудо- и энергоемкому.

4.2. Метод выдерживания бетона свай устанавливается теплотехническим расчетом, исходя из условий теплообмена бетона с вечномерзлым грунтом основания.

Применение метода термоса ниже деятельного слоя грунта допускается: для свай диаметром 800 мм и более - при температуре вечномерзлого грунта -3 °С и выше; для свай диаметром 1200 мм и более - при температуре вечномерзлого грунта выше -5 °С,

В деятельном слое грунта для буронабивных свай требуется электропрогрев бетона или модификация его состава.

Предварительный разогрев бетонной смеси до расчетной температуры (не более 50 °С в момент окончания укладки смеси в скважину) позволяет расширить область применения метода термоса: при температуре вечномерзлого грунта выше -5 °С для свай диаметром 1000 мм и более, при температуре выше -3 °С для свай диаметром 600 мм и более.

Вышеприведенные положения следует учитывать на предварительном этапе проектирования. Окончательное решение должно приниматься на основе теплотехнического расчета.

4.3. При устройстве стыков комбинированных свай с применением метода термоса в зимний период для предотвращения образования прослойки льда на контакте сборного элемента и монолитной части может быть предусмотрен нагрев замоноличиваемого участка сборного элемента до температуры не ниже начальной температуры укладываемого бетона.

4.4. Начальная температура бетона после укладки в скважину при выдерживании методом термоса определяется теплотехническим расчетом, исходя из обеспечения требуемых прочности бетона и сроков передачи на сваю расчетной нагрузки. В проекте производства работ следует предусматривать мероприятия по снижению теплопотерь бетона на всех этапах технологической цепи. Температура бетонной смеси в момент отгрузки рассчитывается с учетом теплопотерь при транспортировке, перегрузках и укладке.

4.5. Область применения метода термоса при соответствующем технико-экономическом обосновании может быть существенно расширена путем использования бетонов с повышенной прочностью за счет увеличения расхода цемента или снижения содержания воды.

4.6. В зимний период при необходимости сокращения сроков загружения свай-стоек расчетной нагрузкой допускается увеличение глубины электропрогрева бетона на 2-3 м по сравнению с расчетной, а при длине свай 6-8 м целесообразен прогрев конструкции на всю высоту.

4.7. При электропрогреве бетона его максимальная температура из условия обеспечения требуемой морозостойкости назначается не выше 60 °С. С целью снижения интенсивности деструктивных процессов в твердеющем бетоне вследствие температурных напряжений необходимо ограничивать скорость подъема температуры при разогреве до 8. 5 °С/час соответственно при диаметре свай 600-1400 мм.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

УСТРОЙСТВО ФУНДАМЕНТОВ ИЗ БУРОНАБИВНЫХ СВАЙ В УСЛОВИЯХ СУЩЕСТВУЮЩЕЙ ЗАСТРОЙКИ И РЕКОНСТРУКЦИИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на устройство фундаментов из буронабивных свай в условиях существующей застройки и реконструкции.

Предназначена для использования строительно-монтажными организациями при разработке проектно-сметной документации и проектов производства работ.

При возведении зданий на свайных фундаментах в стесненных условиях городской застройки серьезную проблему представляют динамические нагрузки, воздействующие на расположенные поблизости здания. Решение этой проблемы возможно с использованием технологии устройства буронабивных свай.

Область применения буронабивных свай во всех грунтах, кроме скальных и крупнообломочных, в т.ч. обводненных, структурно-неустойчивых без применения инвентарных обсадных труб или тиксотропных растворов в стесненных городских условиях с приближением к существующим зданиям до 1 м. При этом при проведении инженерно-геологических изысканий должно быть обращено особое внимание на обследование мест возведения фундаментов с целью выявления в грунте различного рода препятствий (скальных прослоек, валунов размером более 25 см и т.п.).

Работы могут производиться по устройству буронабивных свай диаметром 400-1200 мм и глубиной заложения до 25 м в различных грунтовых условиях для сооружения свайных фундаментов вблизи существующих зданий с применением импортного оборудования фирмы "Касагранда С-40" (Италия).

Технология устройства набивных свай

Набивные сваи устраивают на месте их будущего положения путем заполнения скважины (полости) бетонной смесью или песком. В настоящее время применяют большое количество вариантов решения таких свай. Их основные преимущества:

возможность изготовления любой длины;

отсутствие значительных динамических воздействий при устройстве свай;

применимость в стесненных условиях;

применимость при усилении существующих фундаментов.

Набивные сваи изготовляют бетонными, железобетонными и грунтовыми, причем имеется возможность устройства свай с уширенной пятой. Способ устройства свай прост - в предварительно пробуренные скважины подается для заполнения бетонная смесь или грунты, в основном песчаные.

Применяют следующие разновидности набивных свай - сваи А.Э.Страуса, буронабивные, пневмонабивные, вибротрамбованные, частотрамбованные вибронабивные, песчаные и грунтобетонные. Длина свай достигает 20. 30 м при диаметре 50. 150 см. Сваи, изготовляемые с применением установок фирм Като, Беното, Либхер могут иметь диаметр до 3,5 м, глубину до 60 м, несущую способность до 500 т.

Особенности технологии свайных работ в условиях реконструкции

Специфика производства свайных работ. При реконструкции и техническом перевооружении предприятий нередко возникает необходимость усиления фундаментов или повышения их несущей способности. В этих условиях применяют различные способы подведения дополнительных свай, метод "стена в грунте", модифицированный метод опускного колодца.

Подведение дополнительных свай. При данном способе обычно применяют буронабивные и вдавливаемые многосекционные сваи, погружаемые по углам фундамента и воспринимающие нагрузку через устраиваемую по его периметру железобетонную обойму - ростверк. Однако более эффективным решением является устройство свай из укрепленного грунта или набивных свай непосредственно под подошвой существующего фундамента с использованием "струйной технологии". Эта технология устройства свай включает следующие основные процессы:

бурение до грунтового основания скважин диаметром 100. 150 мм через нижнюю ступень фундамента по его углам, а при необходимости и между углами;

опускание через пробуренное отверстие в фундаменте струйного монитора и последующая проходка скважины небольшого диаметра в грунте на проектную глубину посредством разрушения грунта высоконапорной струей от монитора;

расширение скважины до проектного сечения путем постепенного подъема монитора, через сопло которого поступает размывающая струя воды или укрепляющий грунт раствор, в результате чего образуется свая из укрепленного грунта.

Возможна установка в скважину арматурного каркаса, выходящего в существующий фундамент, последующее заполнение скважины бетонной смесью при недостаточной несущей способности грунтовых свай.

При подведении грунтовых свай под фундаменты по струйной технологии возможны три ее варианта: одно-, двух- и трехкомпонентная, отличающиеся числом составляющих, составом оборудования и несущей способностью получаемых грунтовых свай.

Однокомпонентная технология предусматривает размыв грунта одной или двумя противоположно направленными струями укрепляющего раствора. Раствор можно приготовить заранее (цементно-песчаный или цементно-глинистый), или получить необходимый состав путем раздельной подачи к соплам его составляющих. Смешение будет происходить непосредственно при выходе из сопла (жидкое стекло и отвердитель, цементно-песчаный раствор и химические добавки-ускорители твердения и др.). При однокомпонентной струйной технологии грунт размывается в радиусе 200. 350 мм от сопла, диаметр столба грунтовой сваи составляет 0,5. 0,7 м.

Двухкомпонентная струйная технология осуществляется одновременной подачей струи укрепляющего раствора и концентричной ей кольцевой струи воздуха. Размыв грунта растворно-воздушной струей происходит в радиусе 1,0. 1,5 м, а диаметр грунтовой сваи достигает 2. 3 м. В трехкомпонентной технологии дополнительно в грунт подаются добавки, ускоряющие процесс формирования сваи.

При струйной технологии можно получать сваи различного сечения: винтовые, корневидные, с поперечными дисками-диафрагмами и др. За счет развитой боковой поверхности несущая способность свай выше в 1,5. 1,8 раза, чем у свай круглого поперечного сечения.

Винтовые сваи устраивают путем подъема монитора, имеющего одно или несколько боковых сопл, расположенных одно над другим с одновременным разворотом вокруг его вертикальной оси. Число винтовых лопастей на таких сваях соответствует числу сопл на мониторе шаг винтовых лопастей определяется скоростью подъема монитора.

Вдавливание многосекционных свай. Многосекционные сваи обычно состоят из трех и более сборных коротких элементов-секций. Эти секции последовательно стыкуют по мере вдавливания их в грунт домкратами или другими механизмами до положения, при котором обеспечивается проектная несущая способность. Домкрат устанавливают под подошву существующего фундамента, под специальную балку или инвентарное упорное устройство, анкеруемое за неподвижные конструкции и соседние здания. Для устройства многосекционных свай используют стальные трубы диаметром 245. 400 мм с башмаком или заваренным нижним концом. Секции свай длиной около 1 м по мере вдавливания стыкуются сваркой. После вдавливания полость сваи заполняют бетонной смесью. Применяют железобетонные секции свай сечением 30х30 и длиной 60, 90 и 120 см со штыревым стыком секций.

Достоинства многосекционных свай в том, что вдавливание производится в режиме статического испытания свай, отсутствуют динамические воздействия при погружении свай, обеспечивается высокая надежность усиления конструкций и постоянный контроль несущей способности сваи в процессе погружения.

Модифицированный метод опускного колодца. Этот метод позволяет повысить несущую способность массива грунта под существующим фундаментом за счет заключения грунта в железобетонную оболочку, где грунт может воспринимать большие давления, так как находится в замкнутом объеме опускного колодца и подвергается трехосному напряженному состоянию. Модифицированный метод опускного колодца отличается от традиционного тем, что грунт разрабатывается снаружи, а не внутри опускного колодца. После выемки грунта до уровня нижней ступени фундамента устраивают оболочку колодца (сборную или монолитную), опускают ее с разработкой грунта по наружному контуру, и далее стенки оболочки наращивают. Работы выполняют последовательно до погружения оболочки на проектную отметку.

Буронабивные сваи. Характерной особенностью устройства буронабивных свай является предварительное бурение скважин до заданий глубины.

Самими первыми в нашей стране, на основе которых применяются существующие разновидности буронабивных свай, являются сваи А.Э.Страуса, которые были предложены в 1899 г. Изготовление свай включает следующие операции:

опускание в скважину обсадной трубы;

извлечение из скважины осыпавшегося грунта;

заполнение скважины бетоном отдельными порциями;

трамбование бетона этими порциями;

постепенное извлечение обсадной трубы.

В пробуренную до проектной отметки (5. 12 м) скважину осторожно опускают трубу диаметром 25. 40 см и далее загружают бетонной смесью. После заполнения скважины на глубину около 1 м бетонную смесь трамбуют и медленно поднимают вверх обсадную трубу до тех вор, пока высота смеси в трубе не уменьшится до 0,3. 0,4 м. Снова загружается бетонная смесь и процесс повторяется. Учитывая, что диаметр скважины больше диаметра обсадной трубы и поверхность пробуренного грунта оказывается неровной, шероховатой, при наполнении бетонной смесью обсадной трубы, ее подъеме и уплотнении смеси, бетон заполнит весь свободный объем, включая и зазор между стенками скважины и обсадной трубой. Часть бетона и цементного молока проникнет в грунт, повысив его прочность.

Недостатки способа - невозможность контролировать плотность и монолитность бетона по всей высоте сваи, возможность размыва несхватившейся бетонной смеси грунтовыми водами.

Армирование свай производят только в верхней части, где на глубину 1,5. 2,0 м в свежеуложенный бетон устанавливают металлические стержни для их последующей связи с ростверком.

В зависимости от грунтовых условий буронабивные сваи устраивают одним из следующих способов - сухим способом (без крепления стенок скважин), с применением глинистого раствора (для предотвращения обрушения стенок скважины) и с креплением скважины обсадной трубой.

Сухой способ применим в устойчивых грунтах (просадочные и глинистые твердой полутвердой и тугопластичной консистенции), которые могут держать стенки скважины (рис.1). Скважина необходимого диаметра разбуривается методом вращательного бурения в грунте на заданную глубину. После приемки скважины в установленном порядке при необходимости в ней монтируют арматурный каркас и бетонируют методом вертикально перемещающейся трубы.

Рис.1. Технологическая схема устройства буронабивных свай сухим способом:

а - бурение скважины; б - разбуривание уширенной полости; в - установка арматурного каркаса; г - установка бетонолитной трубы с вибробункером; д - бетонирование скважины методом вертикально перемещаемой трубы (ВПТ); е - подъем бетонолитной трубы; 1 - буровая установка; 2 - привод; 3 - шнековый рабочий орган, 4 - скважина; 5 - расширитель, 6 - уширенная полость; 7 - арматурный каркас; 8 - стреловой кран; 9 - кондуктор-патрубок; 10 - вибробункер; 11 - бетонолитная труба; 12 - бадья с бетонной смесью; 13 - уширенная пята сваи

Используемые в строительстве бетонолитные трубы, как правило, состоят из отдельных секций и имеют стыки, позволяющие быстро и надежно соединить трубы. Секции бетонолитных труб длиной 2,4. 6 м в стыках скрепляют болтами или замковыми соединениями, у первой секции крепится приемный бункер, через который бетонная смесь подается в трубу. В скважину опускается бетонолитная труба до самого низа, в приемную воронку подается бетонная смесь из автобетоносмесителя или с помощью специального загрузочного бункера, на этой же воронке закреплены вибраторы, которые уплотняют укладываемую бетонную смесь. По мере укладки смеси бетонолитная труба извлекается из скважины. По окончании бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе, в зимнее время дополнительно надежно защищают. Сухим способом по рассмотренной технологии изготовляют буронабивные сваи диаметром от 400 до 1200 мм, длина свай достигает 30 м.

Применение глинистого раствора. Устройство буронабивных свай в слабых водонасыщенных грунтах требует повышенных трудозатрат, что обусловлено необходимостью крепления стенок скважины для предохранения их от обрушения (рис.2). В таких неустойчивых грунтах для предотвращения обрушения стенок скважин применяют насыщенный глинистый раствор бентонитовых глин плотностью 1,15. 1,3 г/см, который оказывает гидростатическое давление на стенки, хорошо временно скрепляет отдельные грунты, особенно обводненные и неустойчивые, при этом хорошо удерживает стенки скважин от обрушения. Этому же способствует образование на стенках скважины глинистой корки вследствие проникновения раствора в грунт.

Рис.2. Технологическая схема устройства буронабивных свай под глинистым раствором:

а - бурение скважины; б - устройство расширенной полости; в - установка арматурного каркаса; г - установка вибробункера с бетонолитной трубой; д - бетонирование скважины методом ВПТ; 1 - скважина, 2 - буровая установка; 3 - насос; 4 - глиносмеситель; 5 - приямок для глинистого раствора; 6 - расширитель; 7 - штанга; 8 - стреловой кран; 9 - арматурный каркас; 10 - бетонолитная труба; 11 - вибробункер

Скважины бурят вращательным способом. Глинистый раствор готовят на месте выполнения работ и по мере бурения подают в скважину по пустотелой буровой штанге под давлением. По мере бурения находящийся под гидростатическим давлением раствор от места забуривания, встречая сопротивление грунта, начинает подниматься вверх вдоль стенок скважины, вынося разрушенные бурами грунты, и выходя на поверхность, попадает в отстойник-зумпф, откуда снова насосом подается в скважину для дальнейшей циркуляции.

Глинистый раствор, находящийся в скважине под давлением, цементирует грунт стенок, тем самым, препятствуя проникновению воды, что позволяет исключить применение обсадных труб. После завершения проходки скважины в нее при необходимости устанавливается арматурный каркас, бетонная смесь из вибробункера по бетонолитной трубе попадает на дно скважины, поднимаясь вверх, бетонная смесь вытесняет глинистый раствор. По мере заполнения скважины бетонной смесью производят подъем бетоновода.

В настоящее время проходит успешное испытание специальный полимерный концентрат на основе полиакриламида, который в процессе гидратации образует коллоидный буровой раствор, создающий защитную пленку на стенках скважины, что в сочетании с избыточным гидростатическим давлением предотвращает их осыпание. Бурение в сложных геологических условиях без применения обсадных труб показало целостность буронабивной сваи по всей глубине после закачивания в нее бетона и отсутствие каких-либо наплывов или впадин бетона на боковой поверхности сваи. Использование коллоидного раствора позволяет существенно увеличить производительность буровых работ, снизить их себестоимость и трудоемкость, резко сократить потребность в обсадных трубах без снижения качества работ.

Крепление скважин обсадными трубами. Устройство свай этим методом возможно в любых гидрогеологических условиях; обсадные трубы могут быть оставлены в скважине или извлечены из нее в процессе изготовления сваи (рис.3). Обсадные трубы соединяют между собой при помощи замков специальной конструкции (если это инвентарные трубы) или на сварке. Пробуривают скважины вращательным или ударным способом. Погружение обсадных труб в грунт в процессе бурения скважины осуществляют гидродомкратами.

Рис.3. Технологическая схема устройства буронабивных свай с применением обсадных труб:

а - установка кондуктора и забуривание скважины; б - погружение обсадной трубы; в - проходка скважины; г - наращивание следующего звена обсадной трубы; д - зачистка забоя скважины; е - установка арматурного каркаса; ж - заполнение скважины бетонной смесью и извлечение обсадной трубы; 1 - рабочий орган для бурения скважины; 2 - скважина; 3 - кондуктор; 4 - буровая установка; 5 - обсадная труба; 6 - арматурный каркас; 7 - бетонолитная труба; 8 - вибробункер

После зачистки забоя и установки арматурного каркаса скважину бетонируют методом вертикально перемещаемой трубы. По мере заполнения скважины бетонной смесью могут производить извлечение и инвентарной обсадной трубы. Специальная система домкратов, смонтированных на установке, сообщает трубе возвратно-поступательное движение, за счет чего бетонная смесь дополнительно уплотняется. По завершении бетонирования скважины осуществляют формирование головы сваи. Находят применение установки по изготовлению набивных свай с использованием обсадных труб с извлечением грунта из трубы виброгрейфером (рис.4).

Рис.4. Технологическая схема изготовления набивных свай с выемкой грунта под защитой обсадных труб:

а - погружение обсадной трубы виброустановкой; б - извлечение грунта из обсадной трубы виброгрейфером; в - бетонирование сваи; г - извлечение обсадной трубы виброустановкой; 1 - обсадная труба; 2 - виброустановка; 3 - виброгрейфер; 4 - арматурный каркас; 5 - бадья с бетонной смесью

Буронабивные сваи с уширенной пятой. Диаметр таких свай 0,6. 2,0 м, длина 14. 50 м. Существуют три способа устройства уширений свай. Первый способ - распирание грунта усиленным трамбованием бетонной смеси в нижней части скважины, когда невозможно оценить качество работ, форму (какой стала пята уширения), насколько бетон перемешался с грунтом и какова его несущая способность.

При втором способе скважину пробуривают станком, имеющим на буровой колонке специальное устройство в виде раскрывающегося ножа. Для образования уширения скважины диаметром до 3 м (рис.5), нож раскрывается гидравлическим механизмом, управляемым с поверхности земли. При вращении штанги ножи срезают грунт, который попадает в бадью, расположенную над расширителем. За несколько операций срезания ножами грунта и извлечения его на поверхность в грунте образуется уширенная полость. В скважину подают глинистый раствор из бентонитовых глин, который непрерывно циркулирует и обеспечивает устойчивость стенок скважины. При устройстве уширений разбуривание полости осуществляют одновременно с подачей в скважину свежего глинистого раствора до полной замены раствора, загрязненного грунтом. После завершения бурения скважины на проектную глубину буровую колонку с уширителем извлекают, в скважину устанавливают арматурный каркас. Бетонирование ведут методом вертикально перемещающейся трубы, когда одновременно в трубу подают бетонную смесь и поднимают ее. Бетонная смесь, соприкасаясь с вязким глинистым раствором, не снижает своей прочности, цементное вяжущее из смеси не вымывается. Бетонная смесь выжимает глинистый раствор вверх по трубе и через зазор между трубой и скважиной. Нижний конец бетонолитной трубы должен быть постоянно заглублен в бетонную смесь на глубину порядка 2 м; бетонирование осуществляют непрерывно, чтобы не возникали прослойки глинистого раствора в бетоне.

Выбор типа фундамента зависит от множества факторов. Буронабивные сваи с ростверком являются одним из вариантов опоры для частного здания. Чтобы определиться, в каких случаях их можно применять, необходимо подробно разобраться с технологией их устройства.

Что такое буронабивной фундамент

Устройство свайно-росверкового буронабивного фундамента предполагает, что сначала в земле выполняют бурение скважин, в которые вводится элементы каркаса. Это могут быть стальные, пластиковые, асбестовые трубы достаточно большого диаметра. После введения в грунт труб технология предусматривает армирование и заливку монолитного заполнения.

Помимо этого устройство свайного основания может выполняться другим способом. Так же как и в первом случае бурятся ямы. В них укладывают арматурные пространственные каркасы и заливаются бетоном.

Такая технология имеет несколько преимуществ:

- высокая несущая способность;

- отсутствие вибрации и воздействия на окружающие знания, как это бывает в случае забивного фундамента;

- возможность использования при сложных геологических условиях;

- если в земле располагаются инженерные коммуникации, разработка грунта под ленточный фундамент становится невозможной, но для свайного основания такие условия не страшны;

- нет необходимости заранее заказывать на заводах элементы конструкции;

- минимальные трудозатраты на разработку грунта;

- простая технология;

- изготовление выполняется непосредственно на строительной площадке, поэтому нет необходимости в затратах на доставку крупногабаритных элементов.

Схема буронабивного фундамента с ростверком.

Устройство свайно-росверкового буронабивного фундамента способно обеспечить высокую несущую способность, что позволяет использовать его для частных зданий из любых материалов.

Подготовительный этап

Перед началом строительства необходимо провести предварительные исследования и расчеты. Для вычисления потребуется знать тип грунта и его характеристики. При проектировании крупных объектов выполняют полноценное инженерно-геологическое исследование. Если необходимо выяснить характеристики для индивидуального дома, работу можно сделать самостоятельно. При изучении грунта необходимо обращать внимание на:

- тип почвы (в дальнейшем он поможет определить прочность грунта основания);

- уровень расположения грунтовых вод.

Для более полноценного изучения темы рекомендуется ознакомиться с нормативными документами:

-

. Здесь приведены общие положения по проведению мероприятий. Для непрофессионального строителя здесь многое может быть непонятно. . Этот документ более понятен. Здесь приведена классификация различных оснований и большое количество терминов и определений по теме геологических характеристик грунтов. С этим нормативным документом рекомендуется ознакомиться даже при строительстве небольшого здания. . В пункте 5 приведены требования к инженерно-геологическим изысканиям для свай.

При возведении фундаментов рекомендуется проводить испытания в нескольких точках, расположенных под пятном застройки. При этом заглубление принимается на 50 см ниже проектируемой отметки подошвы свайного фундамента. Технология предполагает обязательное исследование почвы в самой нижней части участка. Остальные скважины или шурфы располагаются равномерно.

После изучения характеристик грунта приступают к расчетам. Расчет буронабивных свай выполняется как для железобетонных сжимаемых конструкций. Ростверк работает как многопролетная балка. Расчеты многопролетных элементов вручную не выполняются, поскольку они очень сложны. Для свай и для ростверка вычисления проводят по двум группам предельных состояний (ГПС):

- 1 ГПС — расчет по прочности. СП «бетонные и железобетонные конструкции», пункт 6.1 — общие положения, пункт 6.2 — расчет.

- 2 ГПС — расчет по жесткости. СП «бетонные и железобетонные конструкции», пункты 6.3-6.5. Расчет по жесткости предусматривает вычисления по деформациям, появлению и раскрытию трещин. Чаще всего проблемы с этой группой расчетов возникает у изгибаемых конструкций. При устройстве свайно-росверкового фундамента, конструкцией, работающей на изгиб, является обвязка (ростверк).

Помимо приведенного выше СП для расчета нужно изучить еще два нормативных документа:

-

. Регламентирует нагрузки, которые нужно учесть при расчете, коэффициенты надежности к ним. . По этому нормативному документу назначается снеговой район участка строительства (по снеговому району в СП «Нагрузки и воздействия» смотрят массу снегового покрова) и глубина промерзания грунта, от которой зависит глубина заложения.

- СП «Свайные фундаменты». Пункт 7 — указания по расчету свайных фундаментов.

После завершения этого этапа должно быть решено:

- длина свай;

- их сечение;

- количество и диаметр арматуры;

- количество и расположение свай.

Завершив подготовку, приступают к строительству. Здесь также выделяют несколько этапов:

- разметка расположения фундамента на местности;

- монтаж свай;

- монтаж ростверка.

Разметка участка

Чтобы вынести расположение свай с чертежей и эскизов на местность, монтируют обноску из досок. Обноска представляет собой вертикальные колышки, соединенные горизонтальной рейкой. На рейке отмечают расположение элементов фундамента, в эту точку забивают гвозди. На гвозди натягивают разметочный шнур. В итоге получается сетка из параллельных и перпендикулярных шнуров, которые обозначают оси здания или границы конструкций. Важно располагать конструкцию обноски на некотором расстоянии от будущего здания, чтобы она не мешала рабочим и не была повреждена строительной техникой.

Чтобы грамотно выполнить разметку свайного поля, необходимо руководствоваться СП «Инженерно-геодезические изыскания для строительства». Требования по выносу осей на участок приведены в пункте 9.

Бурение, армирование и заливка

Перед разметкой фундаментов срезают растительный слой почвы, который составляет примерно 10-20 см, иногда и все 50 см. После этого начинают разрабатывать скважины для заливки бетона. Как уже говорилось ранее, есть два варианта изготовления буронабивных свай:

- вдавливание в пробуренную лунку опалубки (чаще труб) и армирование с последующей заливкой бетоном;

- бурение ям, установка арматурных каркасов и заливка бетоном (без опалубки).

Бурение ям под сваи мотобуром.

После завершения скважины, с ее дна изымается рыхлый грунт. Основание тщательно трамбуют, а после этого укладывают песчаную подушку толщиной примерно 30-50 см (зависит от характеристик грунта). Песок можно использовать только средней или крупной фракции.

Расширение внизу делается специальным буром, так называемая технология ТИСЭ.

Бетон для свайного фундамента можно использовать не ниже класса В7,5 (марка М100). Бетоны от В7,5 до В15 относят к так называемым «тощим» составам. Эти материалы можно применять для небольших построек. Чаще всего для фундаментов используется класс бетона до В25. Более прочный материал использовать можно, но экономически не обосновано для частных домов, т.к. запас прочности при этом сильно превышает нагрузки от здания.

Арматурный каркас состоит минимум из 4 веток арматуры.

Арматура закладывается по расчету. Чаще всего диаметр рабочих стержней для частных домов находится в пределах 12-16 мм. Класс армирования — А400 (Аlll). Более подробные требования к материалам для возведения железобетонных конструкций приведены в СП «Железобетонные конструкции» в редакции от 2012 года, в пунктах 11.1, 11.2, 11.4 и пункте 6. Отметим, что минимальное число вертикальных стержней равно 4.

Возведение ростверка

Чтобы обеспечить совместную работу отдельных элементов фундамента, по их обрезу выполняют обвязку. Такая обвязка называется ростверком. Для буронабивных свай логичным решением станет заливка монолитного ростверка из железобетона. В этом случае технология в чем-то схожа с заливкой незаглубленного ленточного фундамента.

Общая площадь сечения арматурных прутов должна составлять 2-3% от площади сечения ленты. Требования к материалам приводятся в том же СП «Бетонные и железобетонные конструкции». Арматура для ростверка — А400, так же как и для свай. Разница в классе бетона. Ростверк — изгибаемый элемент, поэтому для его изготовления нельзя применять «тощие» бетоны, иначе появятся трещины.

Заливка бетонной смеси выполняется в заранее подготовленную опалубку, которая изготавливается из досок. Требования к опалубке приведены в СП «Бетонные и железобетонные конструкции», пункт 11.3. После установки опалубки фиксируют арматуру. Расстояние между опалубкой и любым стержнем должно составлять не менее 2-3 см, это обеспечит защитный слой из бетона, который предотвратит коррозию стали. Каркасы изготавливают двумя способами:

- сваркой прутов;

- связыванием прутов с помощью вязальной проволоки.

Снизу виден зазор, который необходим для предотвращения морозного пучения на ростверк.

Второй вариант трудоемкий, но и более надежный. Даже если принято решение использовать сварку, на углах здания, пруты все равно связывают. При строительстве между ростверком и землей предусматривают зазор от 5-10 см. Он необходим для предотвращения повреждений при вспучивании грунта в зимний период, можно уложить под ростверк пенопласт низкой плотности.

Зазор защищается от осыпания грунта листами плоского шифера.

Перед тем, как приступать к работе, нужно тщательно изучить хотя бы основную документацию по теме. Из приведенных в статье нормативных документов, самыми важными при строительстве буронабивного фундамента являются:

- СП «Свайные фундаменты»;

- СП «Бетонные и железобетонные конструкции».

Читайте также: