Прибор для истирания бетона

Обновлено: 02.05.2024

Затирочные машины вертолет для заглаживания застывших бетонных поверхностей. Устранение неровностей необходимо выполнить для подготовки стяжек к дальнейшей отделке. Подобная техника применяется в строительстве и ремонте, также актуальна для промышленных задач – например, когда нужно подготовить идеально ровную горизонтальную площадку для установки оборудования.

Обработка ведется при помощи специальных дисков или затирочных лопастей, их положение можно регулировать. Как правило, диск применяется для грубой, первичной обработки, выравнивания сильных перепадов, лопасти – для более тонкой шлифовки.

Важные характеристики

Диапазон частоты вращения – количество оборотов лопастей за минуту. Чем он больше, тем выше интенсивность воздействия на материал. Если затирочная машина по бетону понадобится вам не только для первичной, но и для финишной обработки поверхности, нужен показатель не менее 200 об/мин. У многих моделей скорость вращения регулируется.

Диаметр затираемой поверхности указывает на производительность оборудования, а также ее маневренность. Для эффективной работы в небольших помещениях, на площадках сложной формы, с узкими местами, нужен показатель не выше 610 мм, для быстрой затирки просторных залов и цехов – от 900 мм и более.

Угол наклона лопастей устанавливается в зависимости от необходимой величины снятия материала (0-30 градусов).

Виды

- ручные: однороторные затирочные машины; управляются оператором, который ведет машину за специальную рукоятку. Небольшие, маневренные, подходят для работы на небольших и узких участках..

- самоходные: двухроторные машины; способны перемещаться самостоятельно, оператор только сидит сверху в кресле и задает направление при помощи рычагов. Крупные, высокопроизводительные машины, используются для выравнивания обширных площадок.

Данное оборудование может работать от электромотора или двигателя внутреннего сгорания (бензинового, дизельного).

Методы определения истираемости

Concretes. Methods of abrasion test

Дата введения 2019-09-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева) Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 ноября 2018 г. N 54)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 апреля 2019 г. N 129-ст межгосударственный стандарт ГОСТ 13087-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2019 г.

1 Область применения

Настоящий стандарт распространяется на бетоны всех видов по ГОСТ 25192, применяемые во всех областях строительства.

Стандарт определяет методы определения истираемости:

- при испытании на круге истирания для бетонов дорожных конструкций, полов, лестниц и других конструкций по потере массы, отнесенной к единице площади образца, подвергнутой испытанию, и по уменьшению высоты образца, подвергнутого испытанию;

- при испытании в барабане истирания для бетонов конструкций, предназначенных для транспортирования жидкостей, содержащих взвешенные абразивные материалы, в виде коэффициента истирания по потере массы, отнесенной к единице площади внутренней поверхности барабана в единицу времени.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 28570-2018* Бетоны. Методы определения прочности по образцам, отобранным из конструкций

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 28570-2019. - Примечание изготовителя базы данных.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам соответствующего ежемесячного информационного указателя "Национальные стандарты", за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

абразив: Природный или искусственный материал, способный осуществлять абразивную обработку.

3.2 зернистость: Условная числовая характеристика зернового состава шлифовальных порошков.

3.3 истираемость: Свойство материала изменяться по массе под действием истирающих воздействий.

3.4 методика (метод) измерений: Описание совокупности и очередности операций, выполнение которых обеспечивает получение результатов измерений с установленными нормативными документами показателями точности.

3.5 шлифовальный порошок: Абразивный материал, размеры зерен которого находятся в пределах 4750-45 мкм.

4 Общие требования и методы отбора проб

4.1 Испытание на истираемость проводят в лабораториях соответствующих ГОСТ ИСО/МЭК 17025. В помещении, где проводят испытания образцов, следует поддерживать температуру воздуха (20±5)°C и относительную влажность воздуха не менее 55%.

4.2 Для испытания бетона на истираемость контрольные образцы по ГОСТ 10180 следует изготовлять из бетонной смеси по ГОСТ 7473. Для испытания бетона на истираемость в готовых изделиях и конструкциях контрольные образцы следует изготовлять из проб бетона (кернов, вырубок), отобранных из конструкций в соответствии с ГОСТ 28570.

4.3 Испытание образцов на истираемость проводят в воздушно-сухом или водонасыщенном состоянии в соответствии с условиями эксплуатации конструкции или изделия, установленными в проектной документации

4.4 Истираемость бетона следует определять в проектном возрасте. Норма и метод испытания бетона на истираемость устанавливаются в проекте.

4.5 Образцы для испытаний на круге истирания должны иметь форму куба с ребром 70 мм или цилиндра диаметром и высотой 70 мм и соответствовать ГОСТ 10180 и ГОСТ 28570.

Требования к условиям твердения и хранения образцов - по ГОСТ 10180 и ГОСТ 28570.

4.6 При определении истираемости бетона с заполнителем крупностью до 20 мм образцы изготовляют в формах по ГОСТ 10180 или отбирают по ГОСТ 28570.

4.7 При определении истираемости бетонов с заполнителем крупностью свыше 20 мм образцы для испытаний следует выпиливать или выбуривать из изделий, конструкций, пробы бетона или бетонных образцов с сечением размера, большего, чем по 4.5.

4.8 Образцы для испытаний в барабане истирания должны иметь трубчатую форму наружным диаметром 300 мм, внутренним диаметром 180 мм и длиной 150 мм. Требования к методам формования образцов, а также к допустимым отклонениям - по ГОСТ 10180.

4.9 Изготовление трубчатых образцов указанных в 4.7 и 4.8 размеров допускается для бетонов с заполнителем крупностью до 20 мм. При определении истираемости бетонов с заполнителем крупностью свыше 20 мм следует изготовлять трубчатые образцы, для которых толщина стенки должна превышать максимальный номинальный размер крупного заполнителя, используемого для изготовления бетонной конструкции, не менее чем в два раза.

4.10 Образцы испытывают сериями. Число образцов в серии должно быть не менее трех.

4.11 Массу образцов определяют при испытании бетона на истираемость с помощью установки типа "круга истирания" с погрешностью не более 0,1 г, с помощью установки типа "барабана истирания" - не более 1,0 г. Линейные размеры образцов измеряют с погрешностью не более 0,1 мм и 1,0 мм соответственно.

5 Определение истираемости бетона на установках типа "круг истирания"

5.1 Оборудование и материалы

5.1.1 Применяют следующие оборудование и материалы.

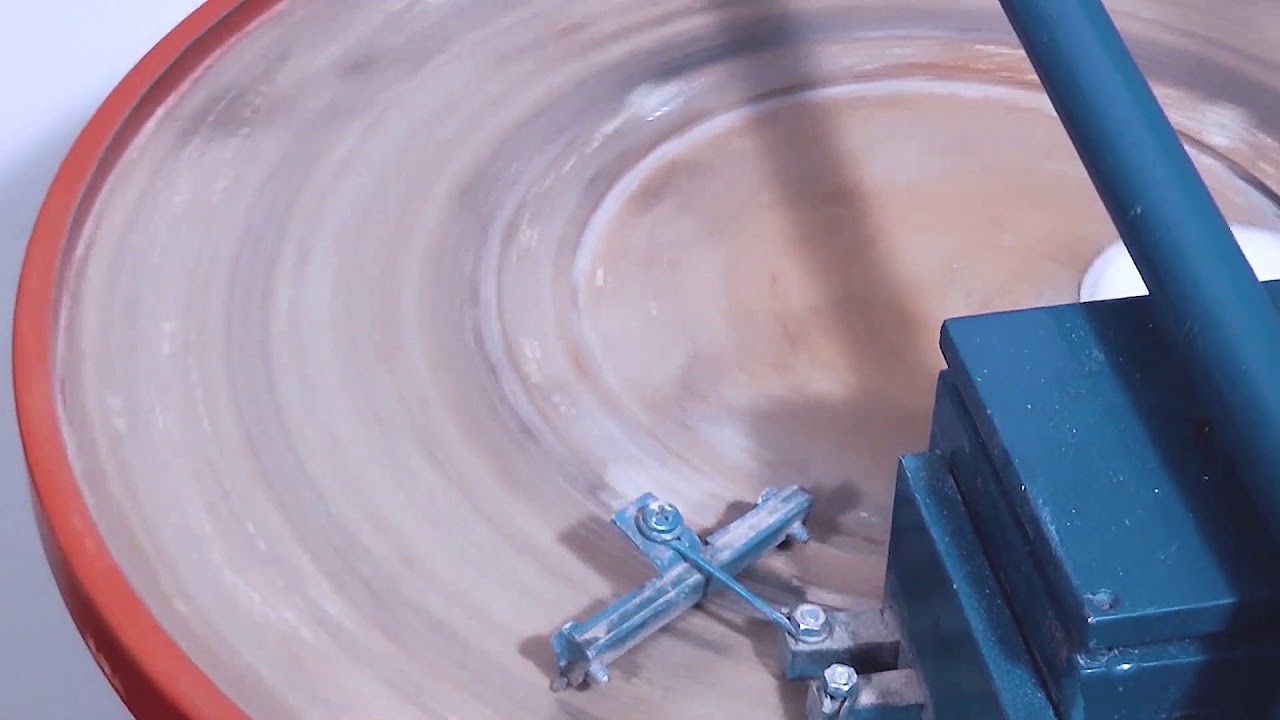

Круги истирания типов ЛКИ-2, ЛКИ-3 (рисунок 1) или Беме (рисунок 2).

Весы технические по ГОСТ 24104.

Стальные линейки по ГОСТ 427.

Шлифовальный порошок необходимой зернистости по нормативному документу*, действующему на территории государства - участника Соглашения, принявшего настоящий стандарт.

* В Российской Федерации принимают зернистость шлифовальных порошков F80 по ГОСТ Р 52381-2005 "Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернового состава".

5.1.2 Круги истирания должны иметь съемный вращающийся в горизонтальной плоскости истирающий диск, толщиной не менее 10 мм, изготовленный из серого чугуна твердостью по Бринеллю 180-200. Частота вращения истирающего диска под нагрузкой должна быть (30±1) мин.

Круг истирания должен быть оборудован приспособлениями для свободной (в вертикальной плоскости) установки образцов и их загружения вертикальной нагрузкой, а также счетчиком оборотов с автоматическим выключением истирающего диска через каждые 30 м пути истирания.

5.1.3 Допускается применение вместо шлифовального порошка зернистостью F80 других абразивов. В этом случае следует использовать переводные коэффициенты по приложению А.

5.2 Подготовка к испытанию

5.2.1 Выбор метода испытаний бетона на истираемость указывается в требованиях, установленных в проекте.

Испытание бетона на истираемость проводят на воздушно-сухих образцах, предварительно выдержанных в помещении с температурно-влажностными условиями по 4.1, сут, не менее:

3 - для бетона класса В25 и более;

6 - для бетона класса менее В25.

При испытаниях образцов в насыщенном водой состоянии образцы предварительно выдерживают в воде температурой (20±5)°C не менее 48 ч, а после извлечения их из воды и промокания влажной тканью испытывают.

При строительстве высотных домов, сложных сооружений в виде мостов, эстакад и тоннелей, дорог, а также прочих строений важно добиться исключительной устойчивости конструкции к нагрузкам. Важнейшими показателями для бетона и изделий из него, являются не только прочность на разрыв, твердость и сжатие, но также истираемость, которая характеризуется способностью сохранять поверхность в изначальном виде. Именно поэтому, многие застройщики стремятся заказывать проверку истираемости с целью анализа качества используемого бетона.

ОПЫТ РАБОТЫ С 1993 ГОДА

ГРАМОТНЫЕ И ЧЕСТНЫЕ СПЕЦИАЛИСТЫ

ПОСТОЯННАЯ ОБРАТНАЯ СВЯЗЬ С ЗАКАЗЧИКОМ

| Наименование испытания | Стоимость, руб с НДС |

|---|---|

| Определение истираемости (1 образец) | 3528,00 |

Что такое истираемость бетона?

Под истираемостью подразумевается способность материала изменяться в объёме и массе под воздействием сторонних факторов, что важно не только для строительных сооружений, но также изделий из бетона: лестниц, бордюров, тротуаров, плит перекрытий и так далее. Проверка бетона на истираемость позволяет выявить срок службы сооружения или изделия, от чего во многом зависит безопасность эксплуатации.

Актуальность проведения таких испытаний обуславливается, прежде всего, необходимостью использования бетонных сооружений, которые отвечают нормам и требованиям ГОСТа. Степень стойкости к нагрузкам определяется маркой и классом бетона, интенсивностью и характером нагрузок, которые могут быть как динамическими, так и статическими. Зная степень истираемости бетона можно определить долговечность полов в жилых и производственных помещениях, пешеходных и велосипедных дорожек, а также покрытий подземных паркингов.

Марки по истираемости бетона

Как и прочие показатели, которые характеризуют качество и устойчивость материала к эксплуатационным нагрузкам, истираемость также имеет свой показатель в виде литеры G. Стойкость к нагрузкам определяется следующей за ней цифрой от 1 до 3, что позволяет правильно использовать готовое бетонное изделие. Чем тверже и плотнее материал, тем более стойким к стиранию своей поверхности он является, сохраняя тем самым свои изначальные характеристики и свойства.

Согласно ГОСТ 25192 бетон подразделяется на следующие марки по истираемости:

- низкой истираемости — G1;

- средней истираемости — G2;

- высокой истираемости — G3.

Важно понимать, что далеко не все бетонные конструкции и сооружения требуют максимального показателя по устойчивости к истираемости, что зависит от сферы практического использования готового изделия. При определении качества бетонного сооружения данный показатель обязательно принимается во внимание наравне с плотностью, маркой и стойкостью к излому.

Внимание! Знание уровня истираемости бетона позволяет правильно рассчитать строк службы изделия или конструкции, что необходимо для строительных расчетов.

Для проверки истираемости бетона и определения уровня G1, G2 и G3 используются специальные методы и способы, которые должны соответствовать требованиям ГОСТ 13087. Данный стандарт распространяется на все виды бетонов, используемых в разных областях строительства и архитектурных сооружениях.

Методы измерения

Существует несколько методов определения степени истираемости бетонных поверхностей, каждый из которых имеет свои особенности, характеристики и способы исполнения. Условно их можно поделить на 2 большие группы:

-

В барабане истирания Применяется для конструкционных бетонных элементов (лотков, цилиндров), используемых для транспортировки жидкостей с взвешенными абразивными компонентами.

Истираемость по Бёме

Для определения степени истираемости применяется специальный аппарат Беме или круг истирания ЛКИ, конструкция котороых включает в себя диск, образец, двуплечий рычаг, шкив, противовес, счетчик оборотов, зубчатую передач и держатель. Операция заключается в закреплении образца на вращающемся диске, после чего его запускают и начинают постепенно прижимать абразивный точильный камень. Спустя определенное количество циклов.

Любая истираемость характеризуется потерей массы, выражаясь в г/см 2 , по результатам чего бетонному изделию присваивается конкретная марка G1, G2 или G3.

Истираемость по Таберу

Для процедуры используется специальная установка, которая отвечает нормам и сертификации ISO 3537 (DIN 52347, ASTM D1044). Процесс заключается в закреплении образца на диске под кругами абразивного типа, после чего диск начинает вращаться с частотой порядка 60 об/мин. При этом на испытуемый образец подается нагрузка в 250, 500 и 1000 г, в результате чего поверхность истирается, после чего мастер анализирует результат. Массу потерь определяют путем измерения объема частиц, удалённых с образца. Испытание останавливают, после чего определяют массу образовавшихся в результате этой процедуры частиц.

- При потере массы в районе 0,7 г/см 2 , бетон характеризуется как G1. При потере массы в 0,8 г/см 2 — G2, а при потере массы в 0,9 г/см 2 — G3.

- По анализу получаемых результатов определяют марки истираемости бетона, что оформляется документально, в соответствии с требованиями нормативной и технической документации.

Для проведения испытаний для определения истираемости со стороны заказчика требуется дождаться полного затвердения смеси (не менее 28 дней), после чего вырезается кусок готового покрытия и привозится на экспертизу. В ряде случаев можно воспользоваться замером по шкале Мооса, где на объект наносятся царапины специальными карандашами, после чего производятся соответствующие замеры.

Как можно повысить износостойкость

Как можно отметить, не зависимости от используемого способа, прочность бетона и его стойкость к истиранию определяется массой частиц, образовавшихся в результате выполнения операции. Вместе с тем, в ряде случаев возникает потребность в снижении показателя истираемости, для чего используются следующие методики:

- снижение пористости бетонной смеси;

- использование специальных пропиток;

- шлифовка и полировка верхнего слоя бетонного изделия или конструкции;

- применение высокомарочного цемента;

Как правило, для улучшения качества бетона используются специальные полиуретановые пропитки, способные проникать внутрь изделия до 4 мм. Благодаря этому возрастают такие свойства материала, как ударная прочность, износостойкость, а также химическая устойчивость к кислотным и щелочным воздействиям окружающей среды.

Между прочим, улучшить показатели прочности и истираемости можно также за счет использования топпингов, то есть применения в качестве главных наполнителей бетона кварца, металлической стружки и корунда. Данные частицы отличаются высокой износоустойчивостью, благодаря чему не только улучшают удобоукладываемость, но также другие характеристики материала.

Истираемость — способность материала изменяться в объёме и массе под действием истирающих усилий. Истираемость зависит от твердости материала: чем выше твердость, тем меньше истираемость.

Википедия

Собственно истираемость бетона — это один из показатель срока службы бетонного покрытия, подвергаемого различным нагрузкам и чем выше истираемость, тем дольше покрытие будет оставаться в хорошем состоянии и тем меньший вред будут наносит покрытию истирающие нагрузки.

Таблица по прочности бетонов разных марок

Сами бетоны делятся на типы по прочности, и их истираемость зависит от повышения марки, в таблице указаны средние значения по истираемости для бетонов основных марок.

* Для марок бетона по износостойкости И-1 ÷ И-3 испытания на истираемость проводятся при специальном требовании проекте, обоснованном расчетами по износостойкости бетонной облицовки сооружения или конструкции, при этом устанавливаемая проектом величина предельно допустимой потери массы не должна превышать: для марки И-1 — 0,70; для марки И-2 — 0,50 и для марки И-3 — 0,35 кг (в расчете на 1 м 2 площади истирания за 1 час).

** Для марок бетона И-4 ÷ И-6 рекомендуется использовать портландцементы марок 500 — 600.

Соответственно, при увеличении прочности бетона на одну марку истираемость увеличивается в среднем в 2 раза. Однако использование упрочняющих материалов и пропиток может увеличить этот показатель ещё больше

Регламентируется истираемость стандартами ГОСТ

ГОСТ 13087-81. Бетоны. Методы определения истираемости

Стандарт распространяется на все виды бетонов, применяемых во всех областях строительства. Стандарт устанавливает методы определения истираемости бетонов сухим абразивом на круге истирания (для бетонов дорожных конструкций, полов, лестниц и других конструкций) и в барабане истирания (для бетонов конструкций, предназначенных для транспортирования жидкостей, содержащих взвешеные абразивные материалы).

Соответственно, мы определили что понимаем под истираемостью, теперь расскажем о методах измерения истираемости и уменьшении истираемости бетонных покрытий с применением топпингов и пропиток.

Определение истираемости бетона

Существует 2 метода определения истираемости бетонов — на абразивных кругах и в барабане истирания. Начнём с кругов.

Круг истирания типа ЛКИ

1 — истирающий диск; 2 — испытываемые образцы; 3 — нагружающее устройство; 4 — счетчик оборотов

Круг истирания типа Беме

1 — истирающий диск; 2 — двуплечий рычаг; 3 — образец; 4 — противовес; 5 — зубчатая передача; 6 — шкив; 7 — держатель; 8 — счетчик оборотов

Испытания на круге идут по в таком порядке:

- Образец закрепляется на вращающемся с частотой 60 об/мин диске под абразивными кругами,

- Устанавливается требуемая нагрузка (250, 500 или 1000г).

- Абразивные круги фактически представляют собой точильные камни в форме круга. Используются различные типы этих кругов. Силы, создаваемые грузами, прижимают абразивные круги к образцу. Абразивные круги за счет движения диска вращаются и истирают поверхность образца.

- После заданного числа циклов испытания прекращают. Массу потерь на истирание определяют как массу частиц, которые были удалены с образца: эту массу выражают в мг/1000 циклов.

Барабан истираемости

1 — барабан; 2 — вал; 3 — крыльчатка; 4 — патрубок подачи воды; 5 — патрубок слива; 6 — съемная крышка.

Барабан истирания состоит из полого герметичного цилиндра 1 с внутренним диаметром (312±2) мм, в котором вращается вал диаметром (40±1) мм 2 с насаженной на него крыльчаткой 3 диаметром (120±2) мм, состоящей из четырех лопастей. Через патрубок 4 в барабан подается вода, а через патрубок 5, снабженный сеткой с ячейками размером 0,05 мм, вода и мелкие фракции истертого бетона и абразива вытекают.

Через съемную крышку 6 барабана производят загрузку и выгрузку образцов и абразива.

Проведение испытания

Загружают барабан тремя образцами одной серии и абразивом через съемную крышку, заполняют барабан водой через патрубок 4 и включают привод вала с крыльчаткой. Скорость вращения крыльчатки должна составлять (1100±50) об/мин. Всего проводят 10 циклов испытания для каждой серии образцов. Продолжительность одного цикла испытания составляет 3 ч. После каждого цикла образцы вынимают из барабана и промывают водой. После чего производят полную замену абразива в барабане в соответствии с требованиями.

Определение истираемости покрытий

Истираемость покрытий трудоёмкая и затратная задача. Нужно вырезать кусок покрытия, отнести на экспертизу, да и ждать результата неделю, это без учёта 28 суток созревания бетона. Так что на местах истираемость и твёрдость покрытий чаще всего определяется замером по шкале Мооса. Специальными карандашами Мооса наносятся царапины на пол, в зависимости от твёрдости остаются различные следы.

Таблица истираемости бетонных покрытий

| Тип покрытия | Истираемость, г/см2 |

| Обычный бетон | 0,9-1,2 |

| Кварцевый топпинговый пол | 0,2-0,9 |

| Корундовый топпинговый пол | 0,2-0,5 |

| Корундовый топпинговый пол с упрочняющей пропиткой | 0,15-0,25 |

По шкале Мооса кварц имеет прочность 7, корунд 9, обычный бетон 4-5. Т.к. любой топпинг состоит не только из кварца или корунда, то итоговая прочность немного меньше. У полов с кварцевыми топпингами 5-6, в корундовыми 7-8.

Итого

Использование топпингов значительно понижает истираемость бетонных полов и продлевает их срок службы. Высокие истирающие нагрузки также могут потребовать нанесения пропиток или защитных покрытий (защитные покрытия полностью закрывают бетон и защищают его до полного истирания самого покрытия, что позволяет обновить его через некоторое время).

Использование бетона высокого качества дает многоэтажным домам и другим конструкциям, в которых живут и работают люди, располагается техника и животные, надежность и долговечность. Перед принятием к эксплуатации конструкции из бетона проводятся испытания.

Испытания бетона – это тестирование строительного материала на разрыв, определение физических свойств, контроль качества на начальных, средних и конечных этапах строительства.

Тестирование продукта, получаемого из песка и цемента, классифицируют на два типа:

- проводимое в лаборатории;

- полевое (на объекте).

Процедура лабораторных испытаний заключается в осмотре смеси на предмет отклонений и соответствия требованиям нормативов. Полевые – это неразрушающие тесты уже готовых конструкций.

| № | Наименование испытания бетона | Ед. | Стоимость за образец, руб., вкл НДС |

|---|---|---|---|

| Бетон | |||

| Неразрушающие методы контроля прочности бетона | |||

| 1 | метод упругого отскока | 1 участок | 4320 руб. |

| 2 | метод ударного импульса | 1 участок | 4320 руб. |

| 3 | метод отрыва со скалыванием | 1 точка | 1432 руб. |

| 4 | Прочность бетона на сжатие по контрольным образцам (100х100х100 мм), | 1 серия (не менее двух образцов) | 792 руб. |

| 5 | Прочность бетона на сжатие по контрольным образцам (150х150х150 мм | 1 серия (не менее двух образцов) | 840 руб. |

| 6 | Прочность бетона на сжатие по контрольным образцам (200х200х200 мм) | 1 серия (не менее двух образцов) | 840 руб. |

| 7 | Водонепроницаемость | 1 серия (не менее шести образцов) | 4320 руб. |

| 8 | Влажность | 1 точка | 252 руб. |

| 9 | Морозостойкость | 50 циклов 75 циклов 100 циклов 150 циклов 200 циклов 250 циклов 300 циклов | 4320 руб. 5760 руб. 7200 руб. 10080 руб. 12960 руб. 15840 руб. 18720 руб. |

| Бетонная смесь | |||

| 1 | Определение плотности бетонной смеси | 1 проба | 360 руб. |

| 2 | Подбор состава бетона с испытанием по определению прочности | 1 класс (комплекс) | 15840 руб. |

| 3 | Подбор состава бетона с испытанием по определению прочности, водонепроницаемости, морозостойкости | 1 класс (комплекс) | 61920 руб. |

| Раствор | |||

| 15 | Определение прочности раствора на сжатие по контрольным образцам (70х70х70 мм) | 1 серия (не менее трех образцов) | 660 руб. |

| 16 | Определение прочности раствора на сжатие, взятого из швов или из стяжки полов (методом выпиливания) | 1 серия (серия не менее пяти образцов) | 6000 руб. |

| 17 | Определение плотности строительного раствора | 1 проба | 360 руб. |

| 18 | Определение подвижности бетонной и растворной смеси | 1 испытание | 528 руб. |

| 19 | Определение водоудерживающей способности строительных растворов | 1 испытание | от 1872 руб. |

ОПЫТ РАБОТЫ С 1993 ГОДА

ГРАМОТНЫЕ И ЧЕСТНЫЕ СПЕЦИАЛИСТЫ

ПОСТОЯННАЯ ОБРАТНАЯ СВЯЗЬ С ЗАКАЗЧИКОМ

Когда нужна проверка бетона

Все крупные, средние и мелкие строительные проекты не обходятся без тестирования качества продукции, из которой делают объекты для жилья, загонов, ангаров. Своевременное обнаружение брака поможет избежать дополнительных трат денег и времени на переделку.

Независимую экспертизу проводят при подозрениях на получение некачественной смеси. Определяющим основанием в этом деле может служить заявление от самого застройщика, организации или суда.

Причины, которые требуют проведения испытаний:

- измерение прочностных характеристик;

- определения качества бетонной смеси;

- проверка водонепроницаемости;

- аварийная ситуация на объекте;

- тест на морозостойкость;

- обследование конструкции.

Судебная экспертиза тоже является одной из главных причин для проверки бетонной смеси.

Виды экспертизы бетона

Наша лаборатория проводит следующие независимые испытания бетона в Москве в соответствии с требованиями ГОСТ:

-

Прочность — один из важнейших показателей качества материала. Лучше всего бетон сопротивляется сжатию, с учетом чего и проектируется большинство конструкций. Проверка прочности материала на сжатие осуществляется по контрольным образцам разного размера (100х100х100, 150х150х150 и 200х200х200 мм), которые помещаются под гидравлический пресс и подвергаются воздействию давления. Удобоукладываемость бетонной смеси согласно ГОСТ 10181 характеризуется показателями подвижности или жесткости. От данных параметров зависит свойство бетона под давлением собственной массы, а также под воздействием извне заполнять предназначенную для него форму. Подвижность бетонной смеси оцениваются по осадке конуса, отформованного из бетонной смеси. Жесткость бетонной смеси характеризуют временем вибрации в секундах, необходимым для растекания конуса, изготовленного из бетонной смеси. Является одним из важнейших свойств характеризующих данный материал, т.к. необходимо для расчетов нагрузки конструкций при строительстве. Средняя плотность бетонной смеси характеризуются отношением массы уплотненной бетонной смеси к ее объему. Водонепроницаемость во многом определяет срок эксплуатации железобетонных конструкций, показывая, способность материала не пропускать влагу под давлением. Для оценки параметра образец насыщается водой, поступающей к нему под различным давлением. Водонепроницаемость образца или конструкции оценивают максимальным давлением воды, при котором еще не наблюдалась ее фильтрация через образец. Показывает, какое количество циклов «замораживания-размораживания» способна без ущерба выдержать конструкция. Соответственно, от морозостойкости бетона зависит долговечность всего сооружения. Проверка образца проводится в специальных климатических камерах, где материал подвергается попеременному замораживанию и оттаиванию. Влажность — параметр, влияющий прочность и способность материала выдерживать нагрузки. Для ее оценки вычисляется процентное соотношение массы воды к массе бетона. В испытаниях используются специальные приборы — влагомеры. Их задача — измерить не саму влажность, а связанные с ней физические параметры, переводя полученную величину в необходимое значение. Наиболее распространенные методы измерения влажности бетона — кондуктометрический и диэлькометрический. Данные методы позволяют определить прочность бетона на объекте и непосредственно в конструкции при локальном механическом воздействии на бетон. Бывают прямые (отрыв, отрыв со скалыванием и скалывание ребра) и косвенные (ударный импульс, пластическая деформация, упругий отскок, ультразвук). . Один из показателей срока эксплуатации бетонного покрытия. Это способность материала под воздействием истирающих усилий менять объем и массу. Величина показателя определяется твердостью бетона: чем она больше, тем ниже истираемость.

- Определение усадки и ползучести бетонной смеси. Усадка бетонной смеси оказывает, на сколько в процентном соотношении уменьшился изначальный объем материала за время, отведенное на набор прочности. Ползучесть бетона характеризуется необратимыми деформациями, возникающими при воздействии длительных нагрузок.

Цель проверки бетона

Ключевой целью тестирования конструкции на начальных этапах строительства является обнаружение несоответствия проектной документации. Испытание проводится не разрушающим методом по ГОСТ.

Тест на прочность, качество бетонной смеси – обязательная процедура. Главная цель подобного испытания – соответствие стандартам. От него зависит надежность и прочность конструкции.

Застывшую бетонную смесь изучают. Сотрудники лаборатории получают данные об удобоукладываемости, подвижности, морозостойкости. На основании этой информации наши специалисты составляют заключение. Документ разрешает вести строительство, используя данную смесь, если ее показатели соответствуют всем нормам и ГОСТам. Либо бетон признается негодным для литья железобетонных конструкций.

Методы испытания бетона

Для проведения экспертизы наши профессионалы выезжают на полевые испытания и проводят тестирование смеси на месте строительства проекта. Затем они составляют акт, где подтверждают или отклоняют качество, полученное из проб бетонного продукта.

Второй вариант проведения испытаний – это вырезание образцов из конструкции (стена фундамент или др.). Образец бетона отбирают, используя способ алмазного бурения. Все шаги последующей экспертизы проводятся в нашей лаборатории.

Существует несколько способ определения качества застывшей бетонной смеси:

- неразрушающий метод оценки прочности. Этот способ заключается в определении прочности при механическом локальном воздействии. Тест состоит из двух видов проверок: прямой подразумевает отрыв, отрыв со скалыванием, косвенный – ударный импульс, пластическая деформация, упругий отскок, ультразвук;

- проверка на прочность под гидравлическим прессом по ГОСТ 10180, ГОСТ 5802. Тест на сжатие проводится над образцами разного размера: 100×100×100, 150×150×150 и 200×200×200 мм;

- определение водопоглощения по ГОСТ 12730.3 у контрольных образцов. Кусок материала насыщается водой, которая подается к нему под разным давлением. Водонепроницаемость оценивается при максимальном давлении подачи жидкости;

- проверка удобоукладываемости. К этому параметру материала применяются стандарты ГОСТ 10181. Оценивается удобоукладываемость по осадке конуса, отформованного из бетонного раствора;

- определение морозостойкости материала. Кусок бетона подвергают нескольким циклам замораживания и размораживания. Тестирование проводится в специальных климатических камерах;

- измерение влажности. Для оценки параметра используются два метода: кондуктометрический и диэлькометрический. Для выполнения задания специалисты работают специальными приборами – влагомерами.

В нашей лаборатории проводятся экспертизы на профессиональном уровне с применением пресса. Таким методом проверяется тяжелый бетон на прочность.

Особенности проведения испытаний

Во время снятия проб, проведения тестирования специалисты по экспертизе бетона соблюдают правила отбора и хранения материала. Бетон исследуют в зависимости от метода проверки. Например, для проведения испытания удобоукладываемости, проводят тест над еще незатвердевшей бетонной смесью. А для определения прочности – берут образец их уже залитой конструкции.

Для определения водонепроницаемости мы используем современную установку АГАМА 2РМ. Тест проводится автоматическом режиме. Результат фиксируется в памяти чувствительной машины, а наши специалисты выводят полученный результат на бумагу.

Для проверки ультразвуком мы используем прибор – ультразвуковой дефектоскоп УКС-МГ4. устройство считывает и выдает параметры прочности и целостности материала. Но т.к. это косвенный метод проверки прочности, его можно использовать только вместе с прямым методом (скол ребра или отрыв со скалыванием).

Читайте также: