Правила и способы подбивки уложенных трубопроводов грунтом или бетоном

Обновлено: 27.04.2024

8.7.10 Специфика организации и технологии земляных работ на болотах должна отражаться в ПОС, конкретизироваться в ППР и в технологических картах.

8.8 Разработка траншей в зимнее время и на многолетнемерзлых грунтах

8.8.1 При разработке траншей в зимнее время расчистка строительной полосы от снега должна выполняться с учетом необходимости защиты от промерзания полосы траншеи или ускоренного промораживания полосы строительно-монтажных работ на слабонесущих грунтах.

8.8.3 При составлении технологических карт (схем) на разработку траншей на конкретных участках необходимо учитывать прочностные свойства многолетнемерзлых грунтов, параметры траншеи, а также установленные темпы работ.

8.8.4 При разработке траншей одноковшовыми экскаваторами для разрыхления сезонномерзлых и слабых многолетнемерзлых грунтов следует применять механические рыхлители. Буровзрывной способ рыхления следует применять при соответствующем обосновании в проектной документации.

8.8.5 Для разрыхления многолетнемерзлых грунтов следует применять мелкошпуровой или щелевой способ буровзрывных работ.

8.8.6 Для удаления неровностей дна и боковых стенок траншей рекомендуется применять фрезы одноковшовых экскаваторов весового класса 30-40 т.

8.8.7 Рытье траншей в грунтах второго типа просадочности согласно СП 25.13330 разрешается после окончания работ, предусмотренных проектной документацией и обеспечивающих сток поверхностных вод и предотвращение попадания их в траншею, как в период строительства, так и в период эксплуатации.

8.8.8 Рытье траншей в грунтах второго типа просадочности должно выполняться с расчетом немедленной (не более одной смены) укладки и засыпки трубопровода.

8.8.9 В грунтах первого типа просадочности согласно СП 25.13330 рытье траншей производится как в обычных непросадочных грунтах.

8.9 Засыпка траншеи

8.9.1 Засыпка траншеи должна производиться непосредственно вслед за укладкой трубопровода и установкой балластных грузов или анкерных устройств, если балластировка трубопровода предусмотрена проектной документацией. Места установки запорной арматуры, тройников контрольно-измерительных пунктов, дренажных кабелей электрохимзащиты засыпаются после их установки и приварки катодных выводов.

8.9.2 Засыпка траншей в обычных грунтовых условиях из отвала траншей, сложенного рыхлым немерзлым грунтом естественной влажности без твердых включений должна выполняться поперечными или косопоперечными проходами бульдозеров с подбивкой пазух и послойным уплотнением грунта.

8.9.3 Засыпка траншей грунтом, содержащим мерзлые комья, щебень, гравий и другие включения должна выполняться бульдозерами после выполнения работ по защите изоляционного покрытия трубопровода от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубопровода с послойным уплотнением.

8.9.4 Для подсыпки дна траншей и присыпки трубопроводов мягким грунтом из отвала траншей в скальных грунтах следует использовать мобильные виброгрохоты и ковшовые дробилки одноковшовых экскаваторов.

8.9.5 Подбивка пазух и послойное уплотнение грунта засыпки выполняются виброплитами одноковшовых экскаваторов, а также ручными виброплитами или трамбовками.

8.9.6 Параметры засыпки и степень уплотнения грунта должны устанавливаться проектной документацией. Наличие валика не должно препятствовать использованию территории в соответствии с ее назначением.

8.9.7 Для обеспечения возможности подбивки и уплотнения грунта засыпки при укладке трубопровода должны выдерживаться следующие допуски на положение трубопровода в траншее:

на участках, где предусмотрена установка пригрузов или анкерных устройств - 0,45D + 100 мм, где D - диаметр трубопровода.

8.9.8. В стесненных условиях, а также в сложных грунтовых условиях засыпка траншеи, подбивка пазух и уплотнение грунта засыпки могут выполняться одноковшовыми экскаваторами.

8.9.9 Подсыпку дна траншеи и присыпку мягким грунтом трубопровода в скальных, каменистых, щебенистых, сухих комковатых и мерзлых грунтах допускается по согласованию с проектной организацией и заказчиком заменять сплошной надежной защитой неподверженными гниению, экологически чистыми материалами.

8.9.10 На необрабатываемых землях весь грунт из отвала траншеи должен быть перемещен в валик над трубопроводом. Валик должен быть выровнен и спланирован сверху на ширину 0,5 м. В низинных местах валик должен иметь водопропуски.

8.9.11 На землях сельскохозяйственного назначения грунт из отвала траншеи или котлована должен быть перемещен на полосу рекультивации, спланирован и уплотнен до плотности близкой к естественной. Затем на полосу рекультивации должен быть перемещен и спланирован плодородный слой почвы из отвала хранения. Избыток минерального грунта из отвала траншеи должен быть вывезен в предусмотренное проектом место.

8.9.12 Засыпка траншей грунтом второго типа просадочности согласно СП 25.13330 должна производиться с послойным уплотнением до естественной плотности грунта.

8.9.13 Для предотвращения вымывания грунта засыпки на крутых (более 15°) продольных уклонах через 10-20 м должны устраиваться влагопроницаемые, неразмываемые перемычки на полное сечение траншеи. Перемычки пирамидальной формы выкладываются из контейнеров (мешков) из негниющих материалов, наполненных крупнозернистым песком.

8.9.14 При наличии горизонтальных кривых на трубопроводе вначале должен засыпаться криволинейный участок в обе стороны от середины.

8.9.16 При засыпке трубопровода мерзлым грунтом поверх него должен устраиваться валик грунта с учетом последующей усадки его при оттаивании. Высота валика должна составлять не менее 30% глубины траншеи;

8.9.17 После засыпки трубопровода на землях сельскохозяйственного назначения должны быть выполнены работы по рекультивации земель, на необрабатываемых землях из избытка грунта отвала траншеи над трубопроводом должен быть сформирован и спланирован грунтовый валик, полоса строительства должна быть очищена от остатков грунта, негабаритов, других строительных остатков и приведена в соответствии с требованиями рабочей документации.

8.10 Рекультивация земель

8.10.1 Плодородный слой почвы на площади, занимаемой траншеями, котлованами, карьерами и другими объектами трубопроводного строительства до начала основных земляных работ должен быть снят и уложен в отвал хранения до его восстановления (рекультивации) [29]. Требования по рекультивации земель на сооружаемом трубопроводе определяются в составе раздела "Охрана окружающей среды" проектной документации.

8.10.2 Снятие плодородного слоя почвы, перемещение ее в отвал хранения, возвращение на полосу рекультивации, разравнивание и планировка должно производиться преимущественно бульдозерами, а разравнивание возвращенной почвы на полосе рекультивации и планировка - бульдозерами и автогрейдерами.

8.10.3 В стесненных и сложных грунтовых условиях для снятия, перемещения в отвал, хранения, возвращения на рекультивируемую полосу плодородного слоя почвы и планировки допускается применять одноковшовые экскаваторы, а также одноковшовые экскаваторы в комплектах с бульдозерами и автотранспортом.

8.10.4 Минимальная ширина полосы рекультивации должна превышать ширину траншеи с каждой стороны по 0,5 м.

8.10.6 После окончания основных работ подрядчик должен восстановить водосборные канавы, дренажные системы, снегозадерживающие сооружения и дороги, расположенные в пределах полосы отвода земель или пересекающих эту полосу, а также придать местности проектный рельеф или восстановить природный ландшафт в соответствии с требованиями проектной документации.

8.11 Наземная прокладка в насыпи

8.11.1 Наземная прокладка трубопроводов в насыпи допускается на отдельных участках трубопровода в сложных грунтовых условиях: на поливных землях, сорах, заболоченной местности, многолетнемерзлых грунтах и обосновывается в проектной документации.

8.11.2 Сроки проведения работ по строительству на плодородных землях определяются проектом на стадии отвода земель.

8.11.3 На поливных землях работы, как правило, должны производиться в периоды полного прекращения поливов, в другие промежутки времени - по согласованию с землепользователем.

8.11.4 До начала работ по сооружению трубопроводов на поливных землях должны быть проведены мероприятия по предохранению строительной полосы от поливных вод, а также по пропуску через нее воды, поступающей из каналов и других сооружений пересекаемой оросительной системы.

8.11.5 Через оросительные каналы и осушительные коллекторы должны быть оборудованы временные переезды с водопропусками в соответствии с проектной документацией. После выполнения работ переезды должны быть демонтированы.

8.12 Искусственное закрепление грунтов объемными георешетками, неткаными синтетическими материалами и другими способами

армирование и закрепление грунта при строительстве вдольтрассовых дорог и проездов на слабонесущих грунтах;

Перед укладкой трубопровода проверяют глубину и уклоны дна траншеи, а также крутизну откосов. Если траншея устроена с креплениями, то проверяют правильность их установки, обращая особое внимание на плотность прилегания щитов к стенкам траншей.

Необходимым условием для надежной эксплуатации трубопровода является его укладка на проектную отметку с обеспечением плотного опирания на дно траншеи по всей длине, а также сохранность труб и их изоляции при укладке. При прокладке трубопроводов в городских условиях траншею часто пересекают действующие подземные коммуникации (трубопроводы, кабели). Если они находятся ниже строящегося трубопровода, то это не осложняет его прокладку, а если выше, то необходимо принимать меры по заключению их в специальные короба с надежным креплением.

Трубопроводы в системах водоснабжения и водоотведения укладывают на естественное или искусственное основание. Тип основания выбирают в зависимости от гидрогеологических условий, размеров и материала укладываемых труб, конструкции стыковых соединений, глубины укладки, транспортных нагрузок и местных условий.

При естественном основании трубы укладывают непосредственно на грунт ненарушенной структуры, обеспечивая поперечный и продольный профиль основания по проекту; при этом трубы по всей длине должны плотно прилегать к основанию.

При несущей способности грунтов оснований менее 0,1 МПа (1 кгс/см 2 ) необходимо устраивать искусственные основания - бетонные или железобетонные, сборные лекальные, свайные. Для увеличения плотности грунтов оснований широко применяет метод уплотнения.

Несущая способность труб в значительной мере зависит от характера опирания их на основание. Так, трубы, уложенные в грунтовое ложе с углом охвата 120°, выдерживают нагрузку на 30 – 40 % большую, чем трубы, уложенные на плоское основание. При укладке труб на искусственное бетонное основание с углом охвата 120° несущая способность труб повышается в 1,7 раза и более по сравнению с укладкой на плоское грунтовое основание.

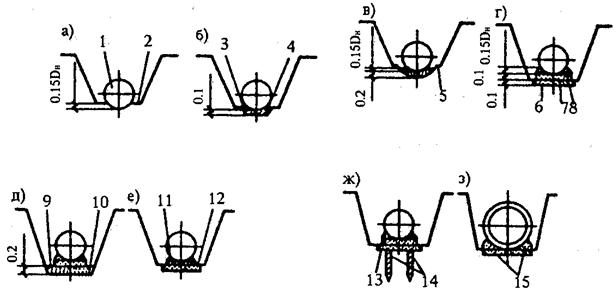

При укладке железобетонных труб больших диаметров (1,5 - 3,5 м) в песчаных грунтах (рис. 6.1, а) устраивается ложе без нарушения естественной структуры грунта, которое должно охватывать 1/4 - 1/3 поверхности трубы. В глинистых грунтах (рис. 6.1, б) трубы укладывают на песчаные подушки толщиной 0,1 – 0,3 м. В тех случаях, когда трубопроводы прокладывают в твердых (скальных) грунтах (рис. 6.1, в), необходимо устройство песчаной подушки с тщательным уплотнением толщиной не менее 0,1 м над выступающими неровностями основания.

Для укладки труб в недостаточно устойчивых сухих грунтах на дно траншеи отсыпают слой из гравия, гравийно-песчаной смеси или песка толщиной не менее 0,1 м на всю ширину траншеи (рис. 6.1, г). На этом слое устраивают бетонную подливку в виде лотка высотой не менее 0,1 наружного диаметра трубы и толщиной в средней части ее не менее 0,1 м.

Рис. 6.1. - Типы оснований под трубопроводы

1 - труба, 2 - дно траншеи, 3 - ложе, 4 - песчаная подушка, 5 - скальное основание, 6 – толь, 7 - бетонная плита, 8 - монолитный бетон, 9 - щебеночное основание, 10 - дренаж, 11 - железобетонная плита, 12 - бетонное основание, 13 - плита ростверка, 14 - железобетонные сваи, 15 - сборная плита

В водонасыщенных грунтах, хорошо отдающих воду, железобетонные трубы больших диаметров укладывают на бетонное основание, располагаемое на гравийно-песчаной или щебеночной подготовке толщиной 0,20 - 0,25 м с устройством в ней дренажной линии (рис. 6.1, д). В грунтах и плывунах, плохо отдающих воду, бетонное основание укладывают на железобетонные плиты, которые, в свою очередь кладут на щебеночную подготовку (рис. 6.1, е).

Если водонасыщенные грунты содержат органические включения или являются слабыми и могут вызвать неравномерные осадки, устраивают жесткие основания в виде ростверков на сваях (рис. 6.1, ж).

Железобетонные трубы диаметром 2 - 3,5 м рекомендуется укладывать на сборные основания (лекальные блоки или плиты с подбетонкой стула). Кроме того, под такие трубы основания выполняются также из плит и брусьев, соединяемых между собой сваркой, с замоноличиванием стыка бетоном (рис. 6.1, з) При прокладке трубопроводов в сухих пучинистых грунтах искусственное основание под ними выполняют в виде песчаной подушки слоем 0,20 - 0,25 м на предварительно уплотненном пучинистом грунте.

Наиболее простым является устройство плоского грунтового основания путем планировки дна траншеи бульдозером. Создание ложа подсыпкой грунта в пазухи с послойным уплотнением требует больших затрат ручного труда. Поэтому этот способ применяют при укладке труб малых диаметров, при отрывке траншеи в прочном или скальных грунтах, а также при недостаточной ширине траншеи для работы специальных машин.

В настоящее время для образование ложа используют пассивные (ножи, двухотвальные плуги) и активные (роторы, фрезы) рабочие органы навешиваемые на тракторы.

Приямки в траншеях для заделки раструбных и муфтовых стыковых соединений, а также сварки неповоротных стыков стальных труб отрывают для труб диаметром до 300 мм непосредственно перед их укладкой, а для труб больших диаметров - за 1 . 2 дня до их укладки.

Продавливанием называют способ бестраншейной прокладки инженерных сетей, при котором производится последовательное вдавливание в грунт соединенных между собой звеньев труб с одновременной непрерывной или цикличной разработкой грунта внутри головного звена трубопровода и удалением его через прокладываемый трубопровод, Разработка грунта впереди трубы не допускается.

Продавливанием ведут не только прокладку стальных сварных трубопроводов, но и строительство железобетонных коллекторов и туннелей различного назначения, состоящих из элементов различной формы, соединяемых в торец без наружных выступающих частей. Продавливанием прокладывают в грунтах I–III категории стальные трубопроводы диаметром 400-2000 мм и железобетонные футляры диаметром 1000-4000 мм, внутри которых затем прокладывают рабочие трубопроводы. Средняя длина проходок 70-80 м.

В качестве продавливающих устройств применяют насосно-домкратные установки, состоящие из двух, четырех, восьми и более домкратов мощностью 50-300 т каждый с ходом штоков 1100-2100 мм. Количество домкратов в установке зависит от диаметра и протяженности прокладываемого трубопровода. Так, для продавливания труб диаметром 400-1000 мм применяют установки с двумя гидравлическими домкратами рис. 4.5 (такие же установки применяют и для прокола). Установки из четырех, восьми и более домкратов используют для продавливания трубопроводов диаметром свыше 1000 мм.

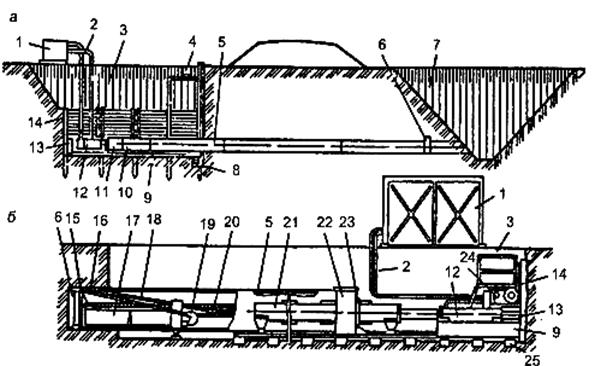

Рисунок 4.4 – Схемы установок для прокладки труб методом продавливания:

а – продавливание с ручной разработкой грунта; б – продавливание установкой с механизированной разработкой грунта; 1 – насосная станция;

2 – трубопровод; 3 – рабочий котлован; 4 – водоотводный поток;

5 – трубопровод ( футляр ); 6 – лобовая обделка ( нож ); 7 – приемный котлован; 8 – приямок для сварки труб; 9 – направляющая рама;

10 – нажимной патрубок; 11 – нажимная заглушка; 12 – гидродомкраты;

13 – башмак; 14 – упорная стенка; 15, 18 – канаты; 16 – ролики; 17 – ковш;

19 – барабан – накопитель; 20 – уравнитель; 21 – нажимные штанги;

22 – траверса; 23 – поворотные фланцы; 24 – лебедка; 25 – шпалы направляющей рамы

Домкраты закрепляют в специальном станке, обеспечивающем правильность (без перекоса) их установки и равномерную передачу усилий вдавливания торцу трубопровода. Станок состоит из сварной стальной рамы и деревянных вкладышей, в гнездах которых устанавливаются домкраты так, чтобы их продольные оси и ось трубопровода были взаимно параллельны. Кроме того, оси домкратов должны быть строго перпендикулярны торцам звеньев трубопровода и задней упорной стенке.

Рисунок 4.5 – Продавливание стальной трубы установкой

с двумя гидравлическими домкратами

Усилия от домкратов передаются прокладываемой трубе через задний ее торец с помощью стальной нажимной рамы или стального нажимного кольца, равномерно распределяющих давление по периметру торца трубопровода. Передачу вдавливающих усилий стальному трубопроводу можно производить также через хомуты, закрепляемые на его боковой поверхности. Для передачи усилий от домкратов на торец звена трубы после продавливания трубопровода в грунт на длину хода штоков домкратов применяют нажимные патрубки. При прокладке стальных трубопроводов наиболее часто используют нажимные патрубки, изготовленные из отрезков труб того же диаметра что и диаметр продавливаемой трубы. Для передачи усилий вдавливания железобетонным трубам применяют трубчатые нажимные патрубки, изготовленные из толстостенных труб диаметром 150-300 мм. Длина нажимных патрубков должна быть равна или кратна длине хода штоков домкратов.

Так, для продавливания звеньев труб длиной 6 м домкратами с ходом штоков 1,15 м необходимо иметь набор нажимных патрубков длиной 1,0; 2,0 и 3,0 м соответственно.

Перед началом работ по продавливанию отрывают рабочий котлован необходимых размеров, из которого ведется прокладка трубопровода. При разработке котлована и во время проходки обеспечивается водопонижение или водоотлив грунтовых вод. В заднем торце котлована сооружают упорную стенку, которая воспринимает реактивные усилия домкратов через опорную подушку и передает их грунту.

На дне рабочего котлована на деревянном или железобетонном основании монтируют домкратную установку. Монтаж установки и вспомогательных устройств, а также дальнейшее обслуживание процесса продавливания ведется с помощью автокрана. Насосная установка, приводящая в действие домкраты, располагается, как правило, на поверхности земли поблизости от котлована. Рядом с домкратной установкой по ее оси на дне котлована монтируют направляющие устройства в виде двух рельсов, уголков или швеллеров, уложенных на шпалы параллельно оси прокладываемого трубопровода рис. 4.6.

Рисунок 4.6 – Котлован с установкой для продавливания

Направляющие устройства предназначены для точного направления движения звеньев трубопровода, нажимных рам, колец и патрубков при вдавливании. Вдавливаемая труба проходит в забой через отверстие в креплении передней стенки котлована. Размеры отверстия должны быть несколько больше внешних размеров стального клиновидного ножа, которым оснащен передний торец головного звена трубопровода. Во избежание отклонения трубопровода от заданного направления при прокладке перед отверстием иногда устанавливают вертикальную направляющую раму.

Головное звено трубопровода опускают в котлован и устанавливают на направляющие перед домкратами с помощью крана.

Положение головного звена выверяют геодезическими приборами и начинают продавливание в такой последовательности. Сначала головное звено вдавливают в грунт на длину хода штоков домкратов. Затем, меняя переключателем направление движения масла в системе высокого давления, возвращают штоки в исходное положение. В промежуток между домкратами и торцом трубы укладывают на направляющие устройства нажимной патрубок, длина которого равна ходу штоков домкратов, и повторяют цикл вдавливания. После второго цикла домкратов ранее установленный патрубок заменяют другим, длина которого соответствует уже двойному ходу штоков домкратов, и т. д. Процесс смены нажимных патрубков повторяется до тех пор, пока все звено не будет вдавлено в грунт. Нажимные патрубки удаляют, и в освободившееся пространство перед домкратами устанавливают на направляющие очередное звено трубопровода. Звено либо сваривают с предыдущим (при прокладке стальных трубопроводов), либо стыкуют в паз (при прокладке железобетонных трубопроводов).

Грунт, входящий в трубу через ее открытый конец, удаляют непрерывно или периодически через внутреннее пространство трубы в рабочий котлован ручной разработкой лопатами с короткими черенками (рис. 4.7) и механизированным способом (рис. 4.8).

Удаление грунта из труб диаметром 500-800 мм осуществляется преимущественно гидравлическим способом. Для удаления грунта из трубопроводов большего диаметра используют вагонетки, бадьи, челноки, перемещаемые с помощью канатов и лебедок, самоходные электрокары и тележки со съемными или саморазгружающимися кузовами, ленточные и скребковые конвейеры переменной длины, раздвигаемые по мере увеличения протяженности проходки, и т. д.

Рисунок 4.7 – Ручная разработка грунта

Рисунок 4.8 – Механизированная разработка грунта

Транспортные средства загружают вручную (при диаметре труб свыше 1000-1200 мм) или малогабаритными породопогрузочными машинами. Плотные грунты перед погрузкой измельчают с помощью режущих решеток, помещенных сразу же за ножевым кольцом, разрабатывают вручную или малогабаритными автоматическими гидроэкскаваторами.

Несвязные водонасыщенные грунты поступают на транспортирующие устройства самостоятельно (без применения ручного труда и машин) через люки стальных диафрагм, отделяющие ножевую секцию от остальных секций трубопровода. Количество поступающего грунта регулируется специальными затворами.

В рабочем котловане грунт с горизонтальных транспортирующих средств перегружается в приемные устройства средств вертикального транспорта – элеваторов различных типов, ковшовых или клетьевых подъемников. В некоторых случаях при транспортировке грунта в тележках и электрокарах их съемные кузова прикрепляют к траверсам, подвешенным на крюках кранов, и подают наверх через окно в нажимном патрубке.

Для разработки грунта и удаления его из трубопровода очень часто (особенно в неустойчивых и водонасыщенных грунтах) применяют метод гидротранспорта грунта, при котором полностью исключается ручной труд. Сущность этого способа заключается в следующем. Размыв поступающего в трубу грунта производится в камере направленными струями воды, выходящими под давлением 6-10 кгс/см 2 (0,59-0,98 МПа) из насадок, расположенных по периметру головного звена. Камера отделена от остальной части головного звена стальной диафрагмой с герметически закрываемой дверцей. Пульпа (размытый грунт) гидроэлеватором по пульповоду подается в рабочий котлован, а оттуда в отвал.

Возможно также вибровакуумное продавливание, заключающееся в том, что из стального цилиндра с одним днищем, являющегося основным рабочим органом, откачивается воздух, вследствие чего атмосферное давление вдавливает цилиндр в грунт. Благодаря установленному на цилиндре вибратору скорость проходки значительно увеличивается. Проходка этим методом особенно целесообразна в песчаных грунтах.

Производительность установок для проходок способом продавливания зависит от физико-механических свойств грунта, диаметра и протяженности трубопровода, мощности домкратов, скорости и длины хода их штоков, а также от способа разработки и удаления грунта и составляет в среднем 0,5-1,5 м/ч, а длины проходок 20-60 м.

Основным достоинством способа продавливания является возможность прокладки стальных и железобетонных трубопроводов больших диаметров в грунтах до III категории включительно. К недостаткам следует отнести небольшую скорость проходки и возможность повреждения изоляции при прокладке изолированных рабочих трубопроводов.

Производство земляных работ при прокладке наружных сетей водоснабжения и канализации разрешается только после выполнения геодезических разбивочных работ по выносу в натуру проекта земляных сооружений и постановки соответствующих разбивочных знаков.

Представитель монтажной организации совместно с заказчиком должны освидетельствовать разбивку сооружений, выполненную подрядчиком, и составить акт с приложением разбивочных схем.

В соответствии с требованиями СНиП 3.02.01—87 наименьшая ширина траншей по дну при прокладке сетей водоснабжения и канализации назначается в зависимости от материалов прокладываемых трубопроводов и способов их укладки. При устройстве искусственных оснований под трубопроводы и коллекторы, когда размер основания больше ширины траншеи, принятой по табл. 3.1, последнюю принимают равной ширине искусственного основания плюс 0,2 м.

При прокладке наружных сетей водоснабжения и канализации в черте города траншеи для прокладки трубопроводов приходится выполнять с вертикальными откосами, чтобы не обнажать фундаменты существующих зданий. В этих случаях ширину траншеи назначают такой, чтобы расстояние в свету между трубопроводами и досками крепления вертикальных откосов составляло не менее 0,7 м.

Ширина траншей, разрабатываемых с откосами, в грунтах, расположенных выше уровня грунтовых вод, должна быть: при укладке трубопроводов из отдельных труб — не менее Д +0,5 м, при укладке плетей — не менее Д +0,3 м (независимо от диаметра труб).

Разработка траншей роторными и траншейными экскаваторами (чаще всего в полевых условиях) с устройством вертикальных стенок откосов без установки креплений допускается в связных грунтах (суглинках, глинах) на глубину не более 3 м.

Монтаж трубопроводов с заделкой стыков в траншеях, особенно с незакрепленными вертикальными стенками, желательно выполнять в предельно короткие сроки. В местах организации стыков при прокладке трубопроводов систем водоснабжения и канализации из отдельных труб в траншеях устраивают приямки, размеры которых принимаются по таблице.

При монтаже наружных сетей водоснабжения и канализации для надежной их эксплуатации важное значение имеет качество основания, на которое укладываются монтируемые трубопроводы. Тип основания под трубопроводы необходимо принимать в зависимости от несущей способности грунтов и внешних нагрузок. Необходимость устройства искусственного основания под трубопроводы определяется проектом. Искусственные основания могут быть песчаными, гравийными, щебеночными, бетонными (монолитными и сборными), деревянными и свайными. При укладке труб на естественное основание для увеличения его несущей способности во избежание сдвига труб во время производства работ по заделке стыков основание выбирают в соответствии с внешним очертанием укладываемой трубы, не допуская образования в нем впадин .

Согласно СНиП 2.04.03—85 во всех грунтах, за исключением скальных, плывунных, болотистых и просадочных I типа, необходимо предусматривать укладку трубопроводов непосредственно на выровненное и утрамбованное дно траншеи.

Керамические трубы малых диаметров укладываются в траншеи на естественное основание. При диаметре же труб 450. 600 мм устраивается искусственное щебеночное основание для предупреждения возможных просадок и поломки раструбных соединений.

Укладка бетонных и железобетонных труб на естественное основание производится в редких случаях. Обычно для таких труб делают искусственное основание из щебня или гравия с подбивкой бетонной смеси с боков труб.

В скальных грунтах под трубопроводы необходимо устраивать подушку толщиной не менее 10 см из местного песчаного или гравелистого грунтов.

При прокладке сетей в болотистых почвах и плывунах для предотвращения просадки канализационного трубопровода готовят особо прочные основания: бетонные подушки сверх втрамбованного в грунт щебня, ростверки на сваях, основания из железобетонных плит, уложенных на сваях, и т. п.

При монтаже трубопроводов в пучинистых грунтах в зимнее время основание траншеи необходимо предохранять от промерзания или непосредственно перед укладкой удалять со дна ее мерзлый грунт и заменять его слоем песчано-гравелистого грунта, не содержащего камней.

Тип искусственного основания, как уже указывалось, в каждом конкретном случае устанавливается проектом. Некоторые типы искусственных оснований под трубопроводы показаны на рис. 3.8.

Рис. 3.8. Типы искусственных оснований а — песчаное; б — гравийное; в — бетонное; г — свайное

Источник: Б.Ф. Белецкий, "Технология и механизация строительного производства" 2003

Статья подготовлена и представлена в цифровом виде компанией "SBH COTPAHC"

Содержание статьи:

1. ВИДЫ ПРОКЛАДКИ ТРУБОПРОВОДОВ.

При устройстве современных систем водоснабжения и водоотведения прокладывают напорные и безнапорные (самотечные) трубопроводы из различных видов труб.

Расположение трубопроводов в плане в целях экономии труб должно быть оптимально. По возможности их необходимо прокладывать по кратчайшему направлению при минимальном количестве искусственных сооружений (переходов, дюкеров), с тем, чтобы трубопроводы было легче эксплуатировать и ремонтировать. При прокладке подземных водоводов и сетей необходимо соблюдать установленные минимальные расстояния как между ними (при параллельной укладке), так и до других подземных и надземных сооружений и коммуникаций.Источник статьи: www.sbh.ru

Расположение трубопроводов в профиле и виды их прокладки. Расположение трубопроводов в профиле, т.е. по высоте или глубине, зависит от принятого вида их прокладки - открытого, скрытого или закрытого. Открытым способом трубы укладывают по существующим или специально возводимым конструкциям (стенам, опорам, эстакадам) или в проходных и в полупроходных каналах и коллекторах. Доступ для осмотра таких труб возможен как в процессе прокладки, так и их эксплуатации. Скрытая прокладка труб осуществляется в траншеях и непроходных каналах. Доступ к трубам возможен только в период строительства, а при эксплуатации — после разрытия грунта или вскрытия конструкций каналов. Закрытым способом трубы укладывают без разработки грунта — прокалыванием, продавливанием, горизонтальным бурением, щитовой или штольневой проходкой.

Технология строительства трубопроводов во многом зависит от их назначения и вида прокладки, от материала труб, их длины, диаметра, толщины стенок, наличия и вида изоляции, а также от обеспеченности строительства монтажными элементами (трубными секциями, плетями) и др. Особенности монтажа трубопроводов состоят в том, что их монтируют из отдельных элементов (труб) сравнительно небольшой длины, в связи с чем приходится устраивать большое количество стыков (от 60 до 500 на 1 км трубопровод), что увеличивает трудоемкость и стоимость работ. Для снижения этих показателей осуществляют предварительное укрупнение труб в отдельные изолированные звенья или секции из двух, трех и большего числа труб. При этом трудоемкость монтажных работ сокращается в 2-4 раза. Монтаж трубопроводов сопряжен с необходимостью соединения труб или их секций в непрерывную нитку. Соединения труб бывают: сварные, клеевые, раструбные, фланцевые и муфтовые. Сваркой соединяют стальные, пластмассовые и стеклянные трубы, обеспечивая высокопрочные, плотные и жесткие стыки. Пластмассовые и стеклянные трубы соединяют также склеиванием. Раструбные соединения применяют для чугунных, керамических, железобетонных и пластмассовых труб. На фланцах (надвижных или приваренных) болтами соединяют различные трубы с прокладкой между фланцами резины, паро-нита и др. На муфтах соединяют металлические и неметаллические трубы. Общим недостатком устройства раструбных, фланцевых и муфтовых соединений является их высокая трудоемкость при больших затратах ручного труда.

Процесс прокладки трубопроводов заключается в установке и сборке на трассе монтажных узлов — труб (или их секций, плетей), фасонных частей, компенсаторов и арматуры - в проектное положение. При этом чем крупнее монтажный узел, тем меньше монтажных стыков и легче сборка трубопровода. Узлы комплектуют и испытывают на трубозаготовительных заводах или базах, где их покрывают изоляцией или окрашивают.

Статья подготовлена и представлена в цифровом виде компанией "SBH COTPAHC"

2. ПОДГОТОВКА ТРАНШЕЙ. УСТРОЙСТВО ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ОСНОВАНИЙ ПОД ТРУБОПРОВОДЫ

Перед укладкой трубопровода проверяют глубину и уклоны дна траншеи, а также крутизну откосов. Если траншея устроена с креплениями, то проверяют правильность их установки, обращая особое внимание на плотность прилегания щитов к стенкам траншей.

Необходимым условием для надежной эксплуатации трубопровода является укладка его на проектную отметку с обеспечением плотного его опирания на дно траншеи по всей длине, а также сохранность труб и их изоляции при укладке. Поэтому подготовке траншей к укладке труб следует уделять особое внимание. При прокладке трубопроводов в городских условиях траншею часто пересекают действующие подземные коммуникации (трубопроводы, кабели). Если они находятся ниже строящегося трубопровода, то это не осложняет его прокладку, а если выше, то необходимо принимать меры по заключению их в специальные короба с надежным креплением. Приямки в траншеях для заделки раструбных и муфтовых стыковых соединений, а также сварки неповоротных стыков стальных труб отрывают для труб диаметром до 300 мм непосредственно перед их укладкой, а для труб больших диаметров — за 1—2 дня до их укладки.

Трубопроводы в системах водоснабжения и водоотведения укладывают на естественное или искусственное основание.

При естественном основании трубы укладывают непосредственно на грунт ненарушенной структуры, обеспечивая поперечный и продольный профиль основания по проекту.

При несущей способности грунтов оснований менее 0,1 МПа (1 кгс/см 2 ) необходимо устраивать искусственные основания — бетонные или железобетонные, сборные лекальные, свайные. Для увеличения плотности грунтов оснований широко применяют метод уплотнения.

Несущая способность труб в значительной мере зависит от характера опирания их на основании. Так, трубы, уложенные в грунтовое ложе с углом охвата 120°, выдерживают нагрузку на 30—40 % большую, чем трубы, уложенные на плоское основание. При укладке труб на искусственное бетонное основание с углом охвата 120° несущая способность труб повышается в 1,7 раза и более.

Кроме того, величина угла охвата для одних и тех же условий влияет на несущую способность труб.

Как видно из этих данных, увеличение угла опирания трубы более 120° является нецелесообразным.

Таким образом, устройство основания — один из главных факторов, обеспечивающий долговечность и надежность эксплуатации трубопроводов. С увеличением диаметра трубопроводов это приобретает более важное значение, поскольку стоимость таких сооружений значительно возрастает.

При укладке железобетонных труб больших диаметров (1,5-3,5 м) в песчаных грунтах (рис. 18.1, а) устраивается ложе без нарушения естественной структуры грунта, которое должно охватывать 1/4 - 1/3 поверхности трубы. В глинистых грунтах (рис. 18.1, б) трубы укладывают на песчаные подушки толщиной 0,1—0,3 м. В тех случаях, когда трубопроводы прокладывают в твердых (скальных) грунтах (рис. 18.1, в), необходимо устройство песчаной подушки с тщательным уплотнением толщиной не менее 0,1 м над выступающими неровностями основания.

Для укладки труб в недостаточно устойчивых сухих грунтах на дно траншеи отсыпают слой из гравия, гравийно-песчаной смеси или песка толщиной не менее 0,1 м на всю ширину траншеи (рис. 18.1, г). На этом слое устраивают бетонную подливу в виде лотка высотой не менее 0,1 наружного диаметра трубы и толщиной в средней части ее не менее 0,1 м.

В водонасыщенных грунтах, хорошо отдающих воду, железобетонные трубы больших диаметров укладывают на бетонное основание,

| Рис. 18.1. Типы оснований под трубопроводы: 1 — труба; 2 — дно траншеи; 3 — ложе; 4 — песчаная подушка; 5 — скальное основание; 6— толь; 7— бетонная плита; 8— монолитный бетон; 9— щебеночное основание; 10— дренаж; 11 — железобетонная плита; 12— бетонное основание; 13 — плита ростверка; 14 — железобетонные сваи; 15 — сборная плита |

располагаемое на гравийно-песчаной или щебеночной подготовке толщиной 0,20-0,25 м с устройством в ней дренажной линии (рис. 18.1, д). В грунтах и плывунах, плохо отдающих воду, бетонное основание укладывают на железобетонные плиты, которые, в свою очередь, кладут на щебеночную подготовку (рис. 18.1, е).

Если водонасыщенные грунты содержат органические включения или являются слабыми и могут вызывать неравномерные осадки, устраивают жесткие основания в виде ростверков на сваях (рис. 18.1, ж).

Железобетонные трубы диаметром 2-3,5 м рекомендуется укладывать на сборные основания (лекальные блоки или плиты с подбетонкой стула). Кроме того, под такие трубы основания выполняются также из плит и брусьев, соединяемых между собой сваркой, с замоноличиванием стыка бетоном (рис. 18.1, з). При прокладке трубопроводов в сухих пучинистых грунтах искусственное основание под ними выполняют в виде песчаной подушки слоем 0,20-0,25 м на предварительно уплотненном пучинистом грунте.

В последнее время разработан ряд механизмов для устройства приямков и выкружки, сопряженных с базовой машиной, передвигающейся по дну траншеи.

Для прокладки железобетонных трубопроводов диаметром 1400— 2000 мм создана машина МВ-15 на базе трактора Т-130БГ-1, которая производит планировку дна, нарезку ложа и отрывку приямков глубиной 0,35 и 0,5 м, стыковку труб и протаскивание центратора.

Согласно СНиПу основание под трубопроводы должно быть принято заказчиком и оформлено актом на скрытые работы. В процессе устройства основания необходимо проверять соответствие продольного и поперечного уклонов проектным данным путем нивелирования дна траншеи. При устройстве ложа необходимо шаблоном проверять его глубину и угол охвата. При гравийно-щебеночном основании измеряют толщину его отдельных участков.

При устройстве бетонного основания проверяют все его элементы: толщину и высоту на уровне лотка трубы, марку бетона. В железобетонных монолитных основаниях контролируют укладку арматуры и соответствие ее проекту. При производстве работ в зимнее время необходимо следить, чтобы в момент укладки грунт не был проморожен.

3. ВЫБОР КРАНОВ ДЛЯ ПРОКЛАДКИ ТРУБОПРОВОДОВ

L к =0,5b+1,2mh+0,5Б кр

L к =0,5b+1,2mh+d н +1+0,5Б кр

где d н - наружный диаметр труб, а для раструбных труб - диаметр раструба, м.

В глубокие траншеи, а также при слабых грунтах трубы укладывают на большом вылете крюка и, если расстояние от оси вращения крана до центра тяжести секции L 2 будет меньше требуемого по расчету вылета крюка (L 2 < L к ,.), то кран отодвигают в сторону от секции на расстояние не менее 1 м и подают вперед на величину L 2 - L к , производя далее монтаж на расчетном вылете крюка. Когда такое смещение невозможно, то монтаж ведут при вылете крюка, равном L 2 (см. рис. 18.2, в),

L 2 =L к =0,5l трс +1,5+l габ

где l трс — длина трубной секции; 1,5 м — расстояние в свету между торцом секции и габаритом крана (по условиям безопасности); l габ -расстояние между осью вращения крана и передним краем его ходовой части.

При монтаже труб с транспортных средств (рис. 19.2, г) вылет крюка рассчитывают по формуле, приведенной первой, и проверяют по условию

L тр =Д+1+0,5Б а

Этим одновременно определяют место установки трубовоза

В этих формулах L тр - расстояние между осями движения крана и транспортных средств; Д - радиус поворота хвостовой части платформы крана; Б а - ширина базы транспортных средств.

Укладку изолированных плетей стальных трубопроводов в полевых условиях ведут кранами-трубоукладчиками. Исходя из условия предотвращения обрушения стенки, расстояние от бровки до крана-трубоукладчика должно составлять не менее 2 м. Необходимый вылет крюка крана-трубоукладчика при этом

L к =0,5b+mh+2

Если укладку изолированных плетей ведут стреловыми кранами, то их размещают по другую сторону от плети (считая от траншеи), а

необходимый вылет крюка

L к =0,5b+mh+l бр1 +d н +l бр2 +0,5Б кр

H оп.к =h з.о +h тр +a+d н +h г +s'

где h з. - глубина заглубления опоры (дна) в траншее или котловане; h тр — высота транспортных средств; а - свободное пространство между бортом транспортного средства и трубой (не менее 0,5 м, а при подъеме с прокладок - не менее 0,75 м с учетом возможного прогиба трубы); d н - наружный диаметр трубы; s' - длина сжатого полиспаста.

Необходимую грузоподъемность крана определяют в зависимости от массы поднимаемых труб или укрупненных секций с учетом массы грузозахватных приспособлений (захватов, траверс, скоб и т.п.). При прокладке магистральных стальных водоводов комплексно-механизированной колонной машин, включающей краны-трубоукладчики, очистную и изоляционную машины, необходимую грузоподъемность кранов-трубоукладчиков определяют путем деления общей массы поднимаемой плети (вместе с массами очистной и изоляционной машин и с учетом массы применяемых троллейных подвесок) на количество кранов-трубоукладчиков.

Для определения массы поднимаемой плети необходимы справочные данные о массе 1 п. м труб в зависимости от ее диаметра и толщины стенки, которые умножают на длину плети. Длина поднимаемого участка плети трубопровода L п зависит от диаметра трубопровода:

Количество кранов-трубоукладчиков в колонне определяется по рекомендациям «Справочника по прокладке трубопроводов, систем водоснабжения и водоотведения» (Ростов н/Д, 2001) в зависимости от принятого способа прокладки и диаметра трубопровода. Так, при совмещенном способе прокладки, когда совмещаются процессы очистки, изоляции и укладки трубопровода в траншею, количество необходимых кранов-трубоукладчиков в колонне составит: при диаметре труб 529-820 мм - 3; 1020 мм - 4; 1220 мм - 5 и при диаметре 1420 мм - 7. При раздельном способе прокладки, когда плеть первым проходом кранов-трубоукладчиков с помощью очистной и изоляционной машин очищают и изолируют, после чего опускают обратно на берму траншеи, а затем (вторым проходом кранов) плеть с помощью мягких полотенец перекладывают с бермы на дно траншеи, количество кранов-трубоукладчиков будет меньшим. Так, при диаметре плети 529 мм кранов требуется 2; 720 - 1020 мм - 3; 1220 - 1420 - 4. Поэтому, в тех случаях, когда у строительной организации не хватает кранов-трубоукладчиков, принимают раздельный метод прокладки трубопровода.

Определив для всех видов монтажных работ, встречающихся в практике водопроводного строительства, при монтаже трубопроводов необходимые технические характеристики и выбрав по справочникам соответствующие марки кранов, проводят их технико-экономическое сравнение (II этап) и выбирают наиболее экономичный вариант крана.

Методика выбора наиболее экономичного варианта крана приведена в п. 15.3 при монтаже строительных конструкций. Она вполне может быть использована и при монтаже трубопроводов.

Статья подготовлена и представлена в цифровом виде компанией "SBH COTPAHC"

4. ПОДБОР ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ

Для подъема, перемещения и укладки труб применяют специальные грузозахватные приспособления (рис. 18.3), для подъема длинномерных труб используют специальные траверсы (рис. 18.4, а, ж, з), а для подъема плети стального трубопровода кранами-трубоукладчиками при ее прокладке — троллейные подвески (рис. 18.4, к, л, м), позволяющие осуществлять подъем трубопровода для его очистки и изоляции при одновременном поступательном передвижении кранов-трубоукладчиков вдоль траншеи.

Выбор грузозахватных приспособлений для подъема и укладки трубопроводов осуществляют с учетом того, что приспособления должны обеспечивать необходимую грузоподъемность, прочность, надежное зацепление (строповку) трубы, недопустимость повреждений как самой трубы, так и ее изоляционного покрытия, простоту конструкции и применения. Для подъема и укладки в траншею, например, изолированного стального трубопровода следует использовать так называемые мягкие полотенца (рис. 18.4, з, и). Важнейшим показателем грузозахватных приспособлений является их грузоподъемность, которая зависит от диаметра прокладываемого трубопровода и толщины стенки. Промышленностью выпускаются грузозахватные приспособления различной грузоподъемности, что позволяет производить их правильный выбор. Для этого вначале надо определить тип необходимых приспособлений (траверса, клещевой захват, троллейные подвески или мягкие полотенца), а затем, зная требуемую грузоподъемность, подбирают их соответствующие марки. При этом целесообразно иметь также сведения о массе применяемых приспособлений (в кг), так как они нужны при определении требуемой грузоподъемности крана. Сведения о грузозахватных приспособлениях для подъема труб приведены в табл. 18.1-18.4.

Таблица 18.1 Основные технические характеристики клещевых автоматических и полуавтоматических захватов серии К3

Таблица 18.3 Технические характеристики троллейных подвесок для непрерывной укладки изолированного трубопровода в траншею (катки полиуретановые или на авиашинах)

Таблица 18.4 Технические характеристики мягких полотенец серии ПМ

5. СПОСОБЫ ПРОКЛАДКИ ТРУБОПРОВОДОВ ПО ЗАДАННОМУ НАПРАВЛЕНИЮ И УКЛОНУ

6. СОВМЕЩЕННАЯ ПРОКЛАДКА ТРУБОПРОВОДОВ

7. ПРОКЛАДКА ТРУБОПРОВОДОВ В ЗИМНИХ УСЛОВИЯХ

Наиболее сложными работами при. строительстве трубопроводов в зимний период являются отрывка и обратная засыпка траншей, а также нанесение изоляции и укладка трубопроводов. Поэтому зимой целесообразно выполнять такие работы, производство которых облегчается в этот период, а также те из них, осуществление которых осложняется несущественно.

Сварочные работы зимой могут успешно выполняться при проведении необходимых мероприятий, обеспечивающих высокое качество сварочных соединений в условиях низких температур. Технологические операции по нанесению на трубы изоляционного покрытия в зимних условиях практически не отличаются от операций, применяемых в обычных условиях. При этом рациональнее осуществлять нанесение изоляции на специальных трубозаготовительных базах, но иногда изоляционные работы в зимнее время выполняют непосредственно на трассе. Применяемые битумные мастики при этом должны удовлетворять повышенным требованиям, так как битумное покрытие должно сохранять пластические свойства при отрицательных температурах. Для этого в состав битумной мастики вводят пластифицируюшие добавки. Особое внимание при производстве изоляционных работ зимой обращают на необходимость тщательной очистки труб от снега и инея с помощью передвижных обогревательных устройств. В зимний период вместо горячего процесса изоляции труб битумными мастиками целесообразнее применять изоляцию их полимерными липкими лентами (холодный процесс).

Для обеспечения сохранности изоляционного покрытия, а также создания наиболее благоприятных условий для укладки труб изоляционно-укладочные работы зимой следует производить так, чтобы трубные секции или плети опускались в свежеотрытую траншею. Недопустимо оставлять зимой на длительное время изолированные трубы на берме траншеи. Поэтому комплексное выполнение сварочных и изоляционно-укладочных работ является основным условием зимней прокладки трубопроводов. Операции по подготовке траншей, укладке трубопровода и обратной засыпке при этом выполняют одну за другой без перерыва во времени. Трубопровод в траншею при отрицательных температурах следует опускать с особой осторожностью, учитывая пониженные пластические свойства изоляции и материала труб. Во избежание обвалов снега в траншею при укладке трубопровода рабочую зону предварительно очищают от снега. Неуложенный в траншею трубопровод, во избежание его примерзания к грунту на берме или вмерзания в снег, укладывают на высокие лежки (деревянные подкладки) или земляные призмы.

8. ТРЕБОВАНИЯ К КАЧЕСТВУ ПРОКЛАДКИ ТРУБОПРОВОДОВ И ОСНОВНЫЕ ПРАВИЛА ОХРАНЫ ТРУДА

Читайте также: