Повышение прочности бетона с постоянным расходом цемента при введении инертных дисперсных добавок

Обновлено: 28.04.2024

Высокая механическая прочность является важнейшим эксплуатационным свойством бетонов. Одним из направлений повышения механических свойств цементных бетонов является использование микродобавок. Для обеспечения высокой эффективности действия этих добавок важны не только их свойства, но и вводимое количество и дисперсность. Следует отметить, что в известных случаях минеральные добавки благоприятно влияют на увеличение прочности, однако количество одной и той же добавки колеблется в очень широких пределах. Одной из чисто механических причин этого мог быть различный средний размер частиц использованных добавок. Чтобы ответить на вопрос, так ли это, необходимо изучить прочность бетона с использованием одного и того же цемента и добавок различной дисперсности и количества. Введение комплексных добавок, состоящих из активной и инертной составляющих, а также изучение их механизма действия представляет научный интерес и является актуальной темой в настоящее время. В связи с этим целью данной работы является модифицирование состава мелкозернистого бетона для увеличения прочности, с применением в качестве модификатора микродисперсных добавок, как активных минеральных (микрокремнезема), так и инертных минеральных (диопсида), и выявление влияния количества и дисперсности добавок, как по отдельности, так и в комплексе. Для ее реализации были решены следующие основные задачи: изучено влияние загрязняющих примесей в песке на прочностные показатели; определены концентрации микрокремнезема для достижения максимального упрочнения; определены концентрации диопсида для достижения максимального упрочнения при заданном размере вводимых частиц; изучено влияние дисперсности вводимых добавок на их количественное содержание для получения наилучших механических показателей; определено оптимальное соотношение указанных двух добавок для достижения максимальных прочностных свойств материала.

1. Волженский А.В. Минеральные вяжущие вещества / А.В. Волженский, Ю.С. Буров, В.С. Колокольников – М.: Стройиздат, 1979. – С. 476.

2. Ильина Л.В. Влияние дисперсности минеральных добавок на прочность цементного камня / Л.В. Ильина, Г.И. Бердов, М.А. Раков, А.В. Мельников // Новые технологии в строительном материаловедении. – 2012. – С. 68–71.

3. Кирсанова А.А. К вопросу о долговечности бетонов с комплексными добавками, включающими метакаолин / Кирсанова А.А., Ионов Ю.В., Крамар Л.Я. // Фундаментальные и прикладные науки – основа современной инновационной системы. – 2015. – С. 198–203.

4. Лесовик В.В. Повышение эффективности вяжущих за счет использования наномодификаторов / В.В. Лесовик, В.В. Потапов, Н.И. Алфимова, А.В. Иванов // Строительные материалы. – 2011. – № 12. – С. 60–62.

6. Стефаниду М. Влияние нано-SiO2 на цементные растворы / М. Стефаниду, И. Папаянни // Композиты. – 2012. – № 6. – С. 2706–2710.

Исследуемые материалы и методика измерения прочности

В данной работе использовался портландцемент класса ЦЕМ I 42,5Н. В качестве заполнителя применялся песок ОАО «Камнереченский каменный карьер» с модулем крупности 2,5. В качестве модифицирующих добавок использовались: активная минеральная добавка (микрокремнезем МК-85), инертная минеральная добавка (диопсид), а также их комплексное введение.

На первом этапе изучалось влияние загрязняющих примесей в заполнителе на прочностные показатели. Для этого формовались две серии образцов на естественном песке и на чистом песке. Прочностные характеристики мелкозернистого бетона определялись при испытании образцов, с размерами 40×40×160 мм после 28 суток твердения в нормальных условиях. Результаты испытаний представлены в табл. 1.

Влияние загрязняющих примесей в заполнителе на прочность мелкозернистого бетона

Состав мелкозернистого бетона ПЦ: песок в пропорции

Прочность мелкозернистого бетона, МПа, в зависимости от количества загрязняющих примесей в песке, %

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Анализ результатов показал, что при использовании чистого песка прочность на сжатие мелкозернистого бетона увеличивается на 11,9 %, возрастает также прочность на изгиб на 6,8 %. Поэтому для исключения влияния загрязняющих примесей в заполнителе в дальнейших экспериментах использовался чистый песок.

Добавка – микрокремнезем – являясь отходом производства, имеет высокую удельную поверхность (2180 м2/кг, при сравнении – данный цемент имеет удельную поверхность 354 м2/кг). Положительное действие микрокремнезема в цементных композициях объясняется реакцией пуццоланизации (схема *) [3].

SiO2 + Ca(OH)2 + H2O = = mCaO·nSiO2·qH2O. (*)

Иллюстрации структуры образцов выполнены с помощью растрового сканирующего электронного микроскопа Phenom G2 Pure. Анализ снимков показал высокую пористость немодифицированного бетона (рис. 1, а). Добавление микрокремнезема существенно изменяет микроструктуру материала, в которой формируются гидросиликаты кальция игольчатой структуры (рис. 1, б).

Рис. 1. Микроструктура образцов при увеличении 2500: а – контрольный образец; б – образец с добавлением микрокремнезема МК-85

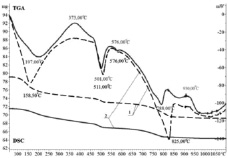

Это также подтверждается данными дифференциально-сканирующей калориметрии (рис. 2).

Рис. 2. Дифференциально-сканирующая калориметрия образцов после высолообразования: 1 – контрольный образец; 2 – образец с микрокремнеземом МК-85 в сочетании с пластификатором

Влияние массовой доли микрокремнезема на прочностные показатели мелкозернистого бетона

Прочностные показатели мелкозернистого бетона, МПа

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Добавление микрокремнезема способствует образованию гидросиликатов кальция меньшей основности. Это характеризуется экзотермическим эффектом, проявляемым на линии ДСК при температуре 930 °С, соответствующим кристаллизации безводного силиката кальция. На линии TGA у образцов, модифицированных микрокремнеземом, отмечается меньшее количество несвязанной воды, которая вследствие ступенчатой дегидратации удаляется как при низких, так и при высоких температурах. Эндотермические эффекты на границах температур 700–850 °С подтверждают образование гидросиликатов кальция разной основности. При этом удаление кристаллогидратной воды в контрольном образце происходит при температуре 825 °С, а в образце с микрокремнеземом происходит при температуре 788 °С.

Кристаллы гидроксида кальция обладают меньшей прочностью, чем гидратированные силикаты кальция [4–6], что предопределяет более низкие механические показатели контрольных образцов, изготовленных без микрокремнезема (табл. 2).

Анализ данных табл. 2 свидетельствует о том, что зависимость прочностных свойств бетона от массовой доли микрокремнезема не монотонная. Максимальные значения прочности достигаются при массовой доле равной 12 %, прочность на сжатие при этом повышается почти на 55 %, а на изгиб – почти на 14 %.

При введении диопсида, в качестве добавки, происходит перераспределение напряжений при приложении внешней нагрузки. Твердость диопсида по шкале Мооса равна 7, а это значит, что модуль упругости материала добавки больше, чем у цементного камня, и концентрация напряжений будет происходить на частицах добавки, что приведет к увеличению механической прочности образцов.

Диопсид был измельчен в разных мельницах до различной дисперсности. Были получены 3 размера – 52,5 мкм, 10,4 и 8,9 мкм. Массовая доля диопсида варьировалась от нуля до девяти процентов от массы цемента. Полученные прочностные характеристики приведены в табл. 3.

Влияние количества и дисперсности диопсида на прочность при сжатии мелкозернистого бетона

Прочностные показатели бетона, МПа

Дисперсность добавок, мкм

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Проведенные эксперименты показывают, что введение диопсида во всех случаях повышает прочностные свойства. Характер влияния массовой доли при этом не универсален и определяется средним размером модифицирующих частиц. С уменьшением дисперсности значения массовой доли добавки, при которой достигается максимальная прочность, также снижается. Оптимальное значение содержания добавки с наименьшими частицами составляет 3 %, а с наибольшими – 7 %. При этом достигаемые значения прочности по сжатию оказываются весьма близки и изменяются от 46,3 до 48,4 МПа. В свою очередь, прочность на изгиб изменяется от 8,2 до 8,6 МПа.

Проведенные эксперименты показывают, что введение диопсида во всех случаях повышает прочностные свойства. Характер влияния массовой доли при этом не универсален и определяется средним размером модифицирующих частиц. С уменьшением дисперсности значения массовой доли добавки, при которой достигается максимальная прочность, также снижается. Оптимальное значение содержания добавки с наименьшими частицами составляет 3 %, а с наибольшими – 7 %. При этом достигаемые значения прочности по сжатию оказываются весьма близки и изменяются от 46,3 до 48,4 МПа. В свою очередь, прочность на изгиб изменяется от 8,2 до 8,6 МПа.

Измельчение на мельнице АГО-9 является экономически нецелесообразным из-за большого расхода энергии и несущественного различия дисперсности, поэтому для дальнейшего эксперимента выбраны порошки диопсида с диаметром частиц 8,9 и 52,5 мкм, концентрация 3 % и 7 % соответственно, имеющие наиболее высокое влияние на упрочнение образцов. Результаты испытаний на изгиб и сжатие представлены в табл. 4.

Влияние совместной добавки микрокремнезема и диопсида на прочность мелкозернистого бетона

Размер зерен диопсида, мкм

Количество добавки, % мас.

Прочностные показатели, МПа, мелкозернистого бетона

Примечание. * Коэффициент вариации при определении прочности составлял не более 2,5 %.

Как видно из таблицы, использование для приготовления мелкозернистого бетона модифицирующих добавок, включающих одновременно микрокремнезем и диопсид, приводит к заметному эффекту. Прочность на сжатие при совместном использовании добавок оказывается выше, чем при отдельном использовании каждой из них. Максимальное упрочнение бетона достигается при введении комплексной добавки, включающей 7 % по массе диопсида с частицами размером 52,5 мкм и 12 % микрокремнезема. Прочность на сжатие мелкозернистого бетона при этом увеличивается в 2,5 раза.

Максимальная прочность на изгиб при использовании комплексной добавки фиксируется при 3 % диопсида с частицами размером 8,9 мкм и 4 % микрокремнезема. При максимальном значении прочности изученных образцов на сжатие их прочность на изгиб меньше максимальной примерно на 7 %.

Заключение

Таким образом, использование минеральных добавок [1], как инертных (диопсида), так и активных (микрокремнезема), в качестве модифицирующих добавок позволяет получать мелкозернистый бетон с высокими показателями прочности.

Введение диопсида приводит к существенному повышению прочности образцов, вследствие микроармирования структуры и перераспределения напряжений в случае приложения внешней нагрузки. Из числа рассмотренных составов максимальное увеличение прочности – на 45,7 % и 46,7 % – достигается при введении 3 % диопсида с дисперсностью 8,9 мкм и 7 % диопсида с дисперсностью 52,5 мкм соответственно.

С уменьшением дисперсности инертной минеральной добавки уменьшается ее оптимальное количество, обеспечивающее наибольшее упрочнение, что соответствует теории плотнейшей упаковки частиц [2].

Добавление в состав мелкозернистого бетона 12 % микрокремнезема позволяет увеличить прочность на сжатие до 55 %, так как микрокремнезем связывает свободный гидроксид кальция в низкоосновные гидросиликаты кальция, имеющие большую прочность.

В случае с микрокремнеземом правило Полинга не может быть применено, так как в нем не учитывается химизм добавки. Оптимальная концентрация достигается в случае, когда микрокремнезема достаточно для участия в химической реакции.

Наибольшую эффективность оказывает комплексное введение 12 % микрокремнезема и 7 % диопсида с дисперсностью 52,5 мкм. Мелкозернистый бетон с таким соотношением добавок имеет прочностные характеристики в 2,5 раза выше по сравнению с контрольным, сочетая в себе оба механизма упрочнения инертной и активной добавок.

Рассматриваются основные эффекты от минеральных добавок обычной дисперсности в бетоне: микронаполняющий и пуццолановый. Проанализированы составляющие микронаполняющего эффекта и их зависимость от расхода цемента в бетоне. Приведены коэффициенты эффективности инертных добавок и зол ТЭС.

Минеральные добавки (МД) становятся в последнее время почти обязательным компонентом бетона, обеспечивающим улучшение его технических свойств. Они вводятся в больших количествах (50-150 кг/м3 и более) и в сравнении с другими видами добавок оказывают наиболее многоаспектное воздействие на структуру и свойства бетона. Картина осложняется и тем, что к МД относятся несколько групп дисперсных материалов:

• микронаполнители или инертные добавки (пылевидные отходы при дроблении горных пород и т.д.);

• активные МД с небольшой пуццоланической активностью (кислые золы ТЭС);

• высокоактивные добавки (микрокремнезем, природные пуццоланы).

Это разделение не является абсолютным. Добавки, инертные при обычной дисперсности (200 - 500 м 2 /кг) становятся высокоактивными при сверхтонком измельчении (более 1500 м 2 /кг).

Эффекты высокодисперсных добавок, наряду с другими аспектами получения высококачественных бетонов, рассмотрены в монографии Ю.М Баженова, В.С. Демьяновой и В.И Калашникова. Но для обычных бетонов дополнительное измельчение МД или какие-либо способы выделения из них тонкодисперсных частиц нежелательны, т.к. приводят к заметному их удорожанию. Тем более, что при обычной дисперсности они могут улучшать комплекс свойств бетона при одновременном экономическом эффекте за счет снижения не только расхода цемента, но и заполнителей.

Основные эффекты МД в бетоне - это микронаполняющий и пуццоланический (химическая активность по отношению кСа(ОН)2).

Кроме того, МД могут изменять водо-потребность бетонных смесей.

Эффективность пуццоланически активных добавок увеличивается при тепловой обработке бетона, но сегодня для практики более интересны их эффекты при нормальном твердении, что и рассматривается ниже. Большая часть приводимых данных получена на подвижных смесях при расходах МД порядка 100 кг/м 3 .

Микронаполняющим эффектом называют повышение прочности бетона с постоянным расходом цемента при введении инертных дисперсных добавок, иногда он наблюдается даже при некотором росте водопотребности смеси. В качестве добавки, используемой для изучения этого эффекта в «чистом» виде, обычно применяется молотый песок.

Следует отметить, что наполнение различных материалов (называемых в этом случае матрицами) дисперсными порошками или другими компонентами широко используют для получения композиционных материалов. Наполнение цементного камня дисперсными частицами имеет свои особенности. Если полимеры и металлические матрицы являются плотными и при наполнении их плотность не меняется, то цементные матрицы - пористые и при наполнении их пористость снижается. Но это происходит лишь тогда, когда повышается концентрация твердых частиц в цементном тесте - камне, т.е. когда МД вводится либо взамен песка, либо цемента и песка одновременно.

В первом приближении целесообразность введения МД в бетон можно объяснить, исходя из практики получения бетонов различной прочности на цементе одной марки. Это приводит к расходу цемента от 200 до 500 кг/м3. При низких расходах цемента в бетоне имеет место дефицит дисперсных частиц, который и может быть компенсирован введением МД. При определении их количества можно исходить из того факта, что наилучшее использование цемента (оцениваемое расходом на единицу прочности бетона) достигается при его содержании 400-500 кг/м 3 бетона. Учитывая нежелательные последствия высокого расхода цемента (рост тепловыделения, усадки), за оптимум можно принять 400 кг/м 3 . Для бетонов с МД суммарное содержание дисперсных частиц, обеспечивающее наилучшее использование цемента независимо от его расхода, также составило 400-480 кг/м 3 , что позволяет уже говорить об оптимальном содержании дисперсных частиц в бетоне. Соответствующее положение было установлено еще в начале прошлого века учеными Фере, Н.А. Поповым и другими. Базируясь на нем и на приведенных выше цифрах для бетона на заполнителях средней крупности можно ориентировочно принять, что количество МД должно дополнять расход цемента в бетоне до суммарного содержания дисперсных частиц - 400 кг/м 3 . Полученную величину МД = 400-Ц (кг/м 3 ) следует уточнить экспериментально.

Микронаполняющий эффект является следствием целого ряда воздействий МД на бетонную смесь, твердеющий и затвердевший бетон.

В бетонной смеси при введении МД:

• увеличивается количество дисперсных частиц и их концентрация в тесте, что снижает расслоение смеси, причем наиболее существенно - при низких расходах цемента. Роль наполнителей в снижении расслоения возрастает при применении высокоподвижных и литых смесей, а также самоуплотняющихся бетонов. В последних требуемое количество дисперсных частиц достигает 500-600 кг/м 3 ;

• улучшается зерновой состав цементно-песчаной составляющей, что может снижать водопотребность бетонной смеси.

В твердеющем бетоне происходят следующие процессы:

• увеличивается степень гидратации цемента в раннем возрасте. При введении МД возникает большая дополнительная поверхность раздела «добавка - вода». На поверхности МД отлагаются продукты гидратации цемента, а мельчайшие ее частички могут служить центрами кристаллизации. Все это и приводит к большей степени гидратации в раннем возрасте, часть эффекта сохраняется и в более поздние сроки;

• в ряде случаев повышается трещиностойкость бетона. Микротрещины могут возникать в бетоне раннего возраста вследствие тепловыделения цемента. Введение МД позволяет снижать расход цемента и тепловыделение бетона, что уменьшает вероятность образования термических микротрещин. Этот эффект наиболее важен для массивных конструкций.

В затвердевшем бетоне эффектами МД являются:

• физическое наполнение цементного камня. Как отмечалось выше, при введении МД полностью или частично взамен песка в цементном тесте - камне увеличивается концентрация твердых частиц (цемент + наполнитель), количество воды в единице объема уменьшается, в итоге снижается пористость камня. Этот эффект проявляется во всем диапазоне расходов цемента;

• повышение однородности имеет место для бетонов с низкими расходами цемента в связи с уменьшением расслоения бетонной смеси при введении МД. Оно дополняет эффект снижения пористости, что делает общий микронаполняющий эффект в этом случае наибольшим. С ростом расхода цемента этот эффект уменьшается и исчезает, а повышение прочности при средних расходах цемента определяется в первую очередь снижением пористости цементного камня;

• ухудшение качества цементного камня. При его наполнении возникает поверхность раздела «продукты гидратации цемента - МД», ослабляющая цементный камень.

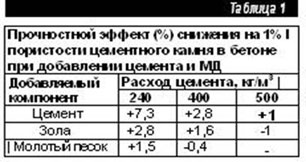

Влияние пористости и качества ненаполненного и наполненного цементного камня на прочность бетона, рассчитанное по данным, представлено в таблице 1, откуда видно, что при расходах цемента до 400 кг/м 3 положительная роль снижения пористости превалирует и прочность бетона растет как при введении золы, так и молотого песка. Но этот рост оказывается меньше, чем при снижении пористости за счет увеличения расхода цемента. Степень «ослабляющего» действия МД зависит от химической её активности. При равной пористости цементного камня прочность бетона снижается в последовательности: цементный камень - цементный камень с золой - цементный камень с молотым песком.

Эффект ухудшения качества цементного камня становится основным при высоких расходах цемента (таблица 1).

Некоторая «дефектность» поверхностей раздела МД с продуктами гидратации цемента неоднократно освещалась в литературе, в большей степени для золы, но также и для инертных добавок. Электрон-номикроскопическое изучение поверхностей разрушения бетона показывает, что большее количество продуктов гидратации остается на поверхности зерен золы, далее следует известняк, наиболее бедна ими поверхность песка, что говорит об ухудшении сцепления.

Влияние характеристик МД на прочностной эффект в бетоне связывают в первую очередь с их дисперсностью. К сожалению, во многих исследованиях МД изучаются в бетоне со средними расходами цемента. В то же время расход МД, их эффекты, а также роль дисперсности существенно зависят от расхода цемента.

При низких расходах цемента роль дисперсности, как и других свойств добавок, незначительна. Зерновой состав цементно-песчаной составляющей неудовлетворителен, а смеси расслаиваются. Введение в такие смеси практически любых по дисперсности наполнителей даже при их повышенной водопотребности приводит к росту прочности бетонов и растворов. Как известно, даже глина повышает прочность тощих растворов. Зола ТЭС с водопотребностью 80%, введенная в количестве 100-150 кг/м 3 в бетон с низким расходом цемента, не снижала его прочности и даже несколько повысила ее. Водопотребность бетонной смеси при этом возросла на 20 л/м 3 , тем не менее микронаполняющий эффект, включающий и повышение однородности цементного камня, превалировал. Разумеется, этот случай является предельным. Но при водопотребности менее 60% золы могут давать уже заметный прочностной эффект в бетонах с низким расходом цемента, разумеется, тем больший, чем она ниже.

При повышении расхода цемента зерновой состав цементно-песчаной составляющей улучшается, а расслоение смеси уменьшается. Это приводит к снижению прочностного эффекта МД, который для бетонов со средними расходами цемента определяется, главным образом, физическим наполнением цементного камня. Роль дисперсности добавок при этом возрастает. Их мельчайшие зерна могут заполнять пустоты между зернами цемента, улучшая уже микрогранулометрию вяжущего. В то же время роль этого эффекта, по крайней мере в рассматриваемом диапазоне дисперсностей 200-500 м 2 /кг и даже до 1000 м 2 /кг, оказывается небольшой. Каких-либо «всплесков» прочности, свидетельствующих о массовом попадании зерен добавки в пустоты между зернами цемента, не обнаруживается. По данным ряда исследований, увеличение дисперсности молотого песка с 200-300 м 2 /кг до 800-1000 м 2 /кг приводило к росту прочности бетона на 5-10%. Несколько больший рост прочности (5-8%) при увеличении удельной поверхности песка с 300 до 500 м 2 /кг наблюдался в работе. Но и он не может быть признан значительным.

Для зол при росте дисперсности снижается водопотребность и возрастает пуццоланическая активность. И тем не менее, прочностной эффект повышения дисперсности зол в рассматриваемом диапазоне оказывается также не очень большим. Обобщение данных б публикаций показывает, что при росте удельной поверхности зол с 200-300 м 2 /кг до 400-500 м 2 /кг прочность бетона увеличивалась на 5-20%.

При высоких, порядка 400-500 кг/м 3 , расходах цемента прочностной эффект МД исчезает. Как известно, даже цемент при расходах более 500 кг/м 3 дает меньший прирост прочности (растет водопотребность смеси и более резко - объем цементного камня в бетоне). При введении в такие бетоны МД также увеличивается водопотребность смеси, а в затвердевшем бетоне возрастает роль ухудшения качества цементного камня при его наполнении. Снижение прочности бетона с молотым песком начиналось при расходе цемента 400 кг/м 3 бетона, а с золой - 500 кг/м 3 , несмотря на происходящее при их введении уменьшение пористости цементного камня (таблица 1) и его причиной можно считать большую роль ухудшения качества цементного камня с низким В/Ц при его наполнении.

Таким образом, с ростом расхода цемента не только снижается оптимальное количество МД, но также уменьшается и исчезает их микронаполняющий эффект.

В то же время, наряду с большим количеством данных о неэффективности МД обычной дисперсности в бетонах с высоким расходом цемента, имеются и результаты, согласно которым эффективность некоторых достаточно дисперсных зол при высоких расходах цемента даже повышается. Объяснений этому факту не найдено, можно лишь предполагать, что оно связано с диспергацией флоккул цемента зернами золы. Возможно, такую роль играют только мельчайшие из зерен золы. Их число в некоторых золах может быть достаточно велико, несмотря на небольшую массовую долю, так как при уменьшении размера зерен в 10 раз их количество при той же массе возрастает в 1000 раз.

Пуццоланическая активность МД определяется в первую очередь присутствием в их составе аморфного кремнезема, который взаимодействует с Са(ОН)2 с образованием высокодисперсных гидросиликатов кальция с повышенными вяжущими свойствами. Это способствует как увеличению прочности, так и уменьшению размеров пор, последнее снижает проницаемость бетона. Из рассматриваемых групп МД такой активностью обладают кислые золы ТЭС, представляющие собой преимущественно алюмосиликатное стекло с преобладанием силикатной составляющей.

Водопотребность бетонных смесей при введении МД из плотных пород меняется незначительно, но золы могут оказывать на нее достаточно большое влияние. Грубодисперсные золы, как правило, имеют повышенную водопотребность вследствие неправильной формы крупных частиц и большего содержания несгоревшего топлива (пример приведен выше), тогда как высокодисперсные золы (сферические частицы, низкие ППП) пластифицируют бетонную смесь. В приведенных выше прочностных эффектах повышения дисперсности зол минимальные значения получены в работах немецких ученых, где золы испытывались при постоянном водосодержании смесей (например, 5%). При учете водопотребности зол эффект дисперсности возрастает. В исследовании бетона с 26 партиями английских зол разных электростанций, где водопотребность смесей снижалась до 15%, прочностной эффект увеличения дисперсности составил 20%.

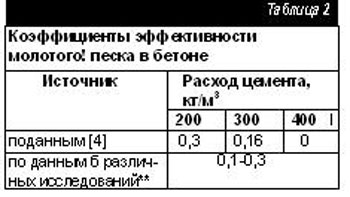

Эффективность МД в бетоне оценивают различными показателями: повышением прочности (при введении взамен песка), экономией цемента, коэффициентом эффективности (Кэ). Последний представляется наиболее удобным для практики. Он численно равен экономии цемента при введении в бетон единицы массы МД. Так, Кэ = 0,5 означает, что на каждый килограмм вводимой добавки при сохранении прочности расход цемента можно сократить на 0,5 кг.

К сожалению, величина Кэ зависит не только от характеристик МД, но и ее количества, расхода цемента, а для активных добавок - еще и возраста бетона. Но эти же недостатки имеют и другие показатели эффективности МД, т.к. все они основаны на прочностном эффекте, а именно он зависит от перечисленных факторов. Самым значительным из них, как уже было показано выше, является расход цемента.

Для инертных добавок обычной дисперсности при учете расхода цемента наблюдаются достаточно устойчивые значения Кэ. Данные для молотого песка приведены в таблице 2.

Близкие к приведенным значения наблюдаются для молотого известняка. По видимому, эти данные могут служить ориентиром для оценки эффективности в бетоне инертных пылевидных материалов. Следует отметить, что имеются отдельные данные о повышенной эффективности ряда измельченных горных пород в цементных композициях, что объясняется, возможно, пуццоланической активностью их мельчайших зерен.

А.Г. ЗОТКИН, канд. техн. наук, Иркутский государственный технический университет

C текущей ситуацией и прогнозом развития российского рынка цемента и газобетона можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России» и «Рынок газобетона автоклавного и неавтоклавного способов твердения в России».

Рассматриваются основные эффекты от минеральных добавок обычной дисперсности в бетоне: микронаполняющий и пуццолановый. Проанализированы составляющие микронаполняющего эффекта и их зависимость от расхода цемента в бетоне. Приведены коэффициенты эффективности инертных добавок и зол ТЭС.

Минеральные добавки (МД) становятся в последнее время почти обязательным компонентом бетона, обеспечивающим улучшение его технических свойств. Они вводятся в больших количествах (50-150 кг/м3 и более) и в сравнении с другими видами добавок оказывают наиболее многоаспектное воздействие на структуру и свойства бетона. Картина осложняется и тем, что к МД относятся несколько групп дисперсных материалов:

• микронаполнители или инертные добавки (пылевидные отходы при дроблении горных пород и т.д.);

• активные МД с небольшой пуццоланической активностью (кислые золы ТЭС);

• высокоактивные добавки (микрокремнезем, природные пуццоланы).

Это разделение не является абсолютным. Добавки, инертные при обычной дисперсности (200 - 500 м 2 /кг) становятся высокоактивными при сверхтонком измельчении (более 1500 м 2 /кг).

Эффекты высокодисперсных добавок, наряду с другими аспектами получения высококачественных бетонов, рассмотрены в монографии Ю.М Баженова, В.С. Демьяновой и В.И Калашникова. Но для обычных бетонов дополнительное измельчение МД или какие-либо способы выделения из них тонкодисперсных частиц нежелательны, т.к. приводят к заметному их удорожанию. Тем более, что при обычной дисперсности они могут улучшать комплекс свойств бетона при одновременном экономическом эффекте за счет снижения не только расхода цемента, но и заполнителей.

Основные эффекты МД в бетоне - это микронаполняющий и пуццоланический (химическая активность по отношению кСа(ОН)2).

Кроме того, МД могут изменять водо-потребность бетонных смесей.

Эффективность пуццоланически активных добавок увеличивается при тепловой обработке бетона, но сегодня для практики более интересны их эффекты при нормальном твердении, что и рассматривается ниже. Большая часть приводимых данных получена на подвижных смесях при расходах МД порядка 100 кг/м 3 .

Микронаполняющим эффектом называют повышение прочности бетона с постоянным расходом цемента при введении инертных дисперсных добавок, иногда он наблюдается даже при некотором росте водопотребности смеси. В качестве добавки, используемой для изучения этого эффекта в «чистом» виде, обычно применяется молотый песок.

Следует отметить, что наполнение различных материалов (называемых в этом случае матрицами) дисперсными порошками или другими компонентами широко используют для получения композиционных материалов. Наполнение цементного камня дисперсными частицами имеет свои особенности. Если полимеры и металлические матрицы являются плотными и при наполнении их плотность не меняется, то цементные матрицы - пористые и при наполнении их пористость снижается. Но это происходит лишь тогда, когда повышается концентрация твердых частиц в цементном тесте - камне, т.е. когда МД вводится либо взамен песка, либо цемента и песка одновременно.

В первом приближении целесообразность введения МД в бетон можно объяснить, исходя из практики получения бетонов различной прочности на цементе одной марки. Это приводит к расходу цемента от 200 до 500 кг/м3. При низких расходах цемента в бетоне имеет место дефицит дисперсных частиц, который и может быть компенсирован введением МД. При определении их количества можно исходить из того факта, что наилучшее использование цемента (оцениваемое расходом на единицу прочности бетона) достигается при его содержании 400-500 кг/м 3 бетона. Учитывая нежелательные последствия высокого расхода цемента (рост тепловыделения, усадки), за оптимум можно принять 400 кг/м 3 . Для бетонов с МД суммарное содержание дисперсных частиц, обеспечивающее наилучшее использование цемента независимо от его расхода, также составило 400-480 кг/м 3 , что позволяет уже говорить об оптимальном содержании дисперсных частиц в бетоне. Соответствующее положение было установлено еще в начале прошлого века учеными Фере, Н.А. Поповым и другими. Базируясь на нем и на приведенных выше цифрах для бетона на заполнителях средней крупности можно ориентировочно принять, что количество МД должно дополнять расход цемента в бетоне до суммарного содержания дисперсных частиц - 400 кг/м 3 . Полученную величину МД = 400-Ц (кг/м 3 ) следует уточнить экспериментально.

Микронаполняющим эффектом называется повышение прочности при введении инертных добавок в бетон с постоянным расходом цемента.

Оно происходит даже при некотором увеличении водопотребности смесей. Эффект имеет место и при введении в бетон активных МД, но дополняется в этом случае пуццолановым эффектом.

Рост прочности при добавлении инертных пылевидных частиц, казалось бы, противоречит канонам классической технологии бетона. Простейшее объяснение, уже упомянутое выше: «потребность» бетона в определенном количестве дисперсных частиц. Разумеется, следует рассмотреть ее физическую основу.

Часто встречается объяснение: частички МД заполняют пустоты между зернами цемента, улучшая микрогранулометрию смеси. Но это происходит лишь в случае, когда зерна МД в несколько раз меньше зерен цемента. В то же время микронаполняющий эффект наблюдается при любом соотношении дисперсностей цемента и МД, в том числе и для часто встречающегося случая их близких зерновых составов.

Прочность бетона, как уже неоднократно отмечалось, определяется главным образом пористостью, причем не бетона, а цементного камня в нем (закон водоцементных отношений). Основой эффекта микронаполнителей также является снижение пористости цементного камня при их введении в бетон. При введении МД взамен песка при постоянном расходе цемента концентрация твердых частиц (цемент + добавка) в тесте увеличивается, а содержание воды в единичном его объеме — уменьшается. Это и приводит к снижению пористости цементного камня.

Однако рост прочности бетона при введении МД происходит лишь до тех пор, пока суммарное количество цемента и добавки не достигнет оптимума для дисперсных частиц (400-450 кг/м 3 ), далее прочность снижается.

Этот основной наполняющий эффект дополняется другими, проявляющимися в смеси, при ее твердении и в затвердевшем бетоне.

В затвердевшем бетоне:

- уменьшается пористость цементного камня (эффект микронаполнения);

- увеличивается однородность структуры бетона вследствие уменьшения расслоения смеси.

«Вклад» перечисленных факторов в улучшение свойств бетона существенно зависит от расхода цемента в нем. Наибольший микронаполняющий эффект наблюдается в бетонах с низкими расходами цемента. Он слагается из всех перечисленных выше эффектов. В таких бетонах применимы и грубодисперсные МД, и добавки со значительной водопотребностью. Так. известно, что даже глина повышает прочность тоших растворов.

При расходе цемента 400—450 кг/м 3 бетона микронаполняющий эффект исчезает, а прочность бетона при введении МД снижается. Это является частным случаем общего влияния большого количества дисперсных частиц на прочность бетона. Даже увеличение расхода «чистого» цемента сверх 550—600 кг/м 3 приводит к снижению прочности бетона.

Следует отметить, что снижение пористости цементного камня происходит и при введении МД в бетоны с большими расходами цемента. Поэтому снижение прочности нужно объяснять другими причинами. Можно предполагать, что при высокой плотности и прочности цементного камня сцепление продуктов гидратации цемента с поверхностью МД становится слабым местом. Это сначала нейтрализует, а затем и перекрывает положительную роль снижения пористости. Некоторая «дефектность» контактной зоны поверхностей МД с продуктами гидратаций цемента неоднократно отмечалась в литературе. Степень «ослабляющего» действия МД тем больше, чем меньше их химическая активность. Она возрастает в последовательности: зола ТЭС —> молотый известняк молотый песок.

В случае высокодисперсных МД к рассмотренным эффектам добавляется еще один: заполнение пустот между зернами цемента сверхмелкими частицами таких добавок. Этот фактор, а также возрастающая химическая активность приводят к тому, что такие добавки оказываются эффективными и в бетонах с высокими расходами цемента (например микрокремнезем).

Положительное влияние МД на прочность является важнейшим фактором, определяющим возможность их широкого применения в бетонах.

В то же время прочностные эффекты добавки будут различными в зависимости от того, взамен какого компонента бетона она вводится. Эволюцию взглядов на способы введения МД наглядней всего можно проследить на примере золы ТЭС.

Зола ТЭС была первой добавкой, широко применяемой в бетонах, начиная с середины прошлого века. При этом можно выделить два этапа ее применения.

На первом из этапов зола вводилась взамен цемента и рассматривалась как часть вяжущего. Прочность бетона при этом снижалась, а интерпретация результатов была затруднена. В итоге примешались лишь небольшие дозировки золы, порядка 5-10% от массы цемента, что не давало значительного технического эффекта Следует отметить, что содержание минеральных добавок при таком подходе возрастает с увеличением расхода цемента.

В дальнейшем от этой концепции отказались и стали рассматривать золу как независимый компонент бетона. Это позволило вводить ее в гораздо больших количествах при одновременной замене цемента и песка, что повысило эффективность и привело к широкому практическому применению золы в бетоне. Чтобы определить пропорции замены, нужно получить исходную информацию о прочностном эффекте золы. Лучше всего это сделать при ее введении взамен песка. В этом случае наблюдаются наибольшие прочностные эффекты и выраженные оптимумы прочности.

Наблюдается экстремальный характер изменения прочности при введении золы: сначала она увеличивается, но, достигнув максимума, начинает снижаться. Рост прочности тем больше и оптимальный расход золы тем выше, чем меньше содержание цемента в бетоне. И наоборот: при высоких расходах цемента введение золы вызывает снижение прочности.

Просуммировав оптимальные расходы золы и соответствующие им расходы цемента, можно видеть, что содержание дисперсных частиц (цемент + зола) в бетонах максимальной прочности составляет примерно постоянную величину: 420-480 кг/м 3 .

Золы повышенной дисперсности и пониженной водопотребности дают более высокие прочностные эффекты. Они в ряде случаев оказывались эффективными и при высоких расходах цемента. В то же время время влияние дисперсности зол на прочность оказывается относительно небольшим. При росте их удельной поверхности с 2000-3000 см2/г до 4000-5000 см2/г прочность бетона увеличивалась на 5—20%. Домолотые золы дают несколько больший прирост прочности.

В среднем можно считать, что введение оптимальных количеств золы повышает прочность бетонов от 20% при средних расходах цемента до 70% при низких. В равнопрочных бетонах экономия цемента увеличивается с уменьшением прочности бетона, достигая 60—80 кг/м 3 при прочности 20-15 МПа. Но это справедливо при расходах золы, соответствующих оптимуму прочности, т. е. достигающих 200 кг/м3. При обычно применяемых расходах золы 100-150 кг/м 3 экономия цемента составит до 50—60 кг/м 3 .

Прочностные эффекты других групп минеральных добавок обычной дисперсности определяются сочетанием их свойств (дисперсность, водопотребность, пуццолановая активность). Как и для зол, они зависят от расхода цемента в исходном бетоне, уменьшаясь, а затем и исчезая при его росте.

Кинетика роста прочности бетонов с золой по сравнению с бездобавочным бетоном существенно изменяется. Как уже отмечалось выше, для зол пуццолановая реакция начинается поздно и в течение первого месяца твердения протекает медленно. Ранняя прочность бетонов с золой ниже, чем бездобавочных бетонов той же стандартной прочности. Это может создавать проблемы при необходимости быстрого получения распалубочной прочности. Для ее достижения иногда приходится снижать дозировку золы.

В то же время основная часть пуццолановой реакции приходится на возраст более 30 суток. Соответственно, и рост прочности бетонов с золой и другими активными добавками в поздние сроки — до 3-6 месяцев и даже до 1 года — протекает более активно, чем у обычных бетонов.

Микрокремнезем начал вводиться в бетоны с 70-х годов прошлого века. Он отличается от зол значительно большей дисперсностью и химической активностью. Поэтому проявляет дополнительный эффект — заполняет пустоты между зернами цемента (чего не происходит с золами обычной дисперсности).

В то же время микрокремнезем имеет высокую водопотребность (до 100%). Это в большой степени обесценивает его положительные свойства. В итоге при введении микрокремнезема происходит примерно такое же повышение прочности, как и для зол ТЭС. Поэтому микрокремнезем вводят в бетоны совместно с суперпластификатором. Часто дозировка последнего подбирается такой, чтобы водопотребность смеси не менялась. Кроме меньшей водопотребности, суперпластификатор обеспечивает и разрушение флокул микрокремнезема, которые вследствие его высокой дисперсности образуются еще в большей степени, чем в цементе.

При этом применение микрокремнезема ограничивается высокой стоимостью, тем более при одновременном введении суперпластификатора. Применять его в обычных бетонах нет смысла (для этого есть дешевые золы). «Ниша» микрокремнезема — получение бетонов высокой прочности. Так как расход цемента сверх 400—500 кг/м 3 увеличивать нецелесообразно, основным путем дальнейшего повышения прочности таких бетонов является введение суперпластификаторов и микрокремнезема.

При введении в бетон микрокремнезема, как и зол, наблюдается максимум прочности. Оптимальное его количество находится в пределах 15—30% от массы цемента. Но обычно используются меньшие дозировки: 10—15%. Причиной является активное связывание микрокремнеземом Са(ОН)2. При больших его расходах возможно полное исчезновение «щелочного фонда» и нарушение защитного действия бетона по отношению к арматуре.

Для бетона с В/Ц = 0,5 (ОК = 6 см) замена 10% цемента при одновременном введении суперпластификатора для пяти видов отечественного микрокремнеза привела к росту прочности на 14-34%. При 20% замене рост прочности составил 25-50%.

Инертные добавки, во-первых, дают меньший прирост прочности, чем золы, а во-вторых, эффективны для более узкого диапазона составов бетона, в основном низкой прочности. Так, молотый песок (часто используемый как эталонная инертная добавка) не давал прироста прочности в бетонах с расходами цемента >300 кг/м 3 .

Читайте также: