Полы мастичные на поливинилцементной мастике

Обновлено: 04.05.2024

Мастичные полы - поливинилацетатные и полпмерцемептные изготовляют на основе синтетических смол по просушенному и прочному основанию. Они могут быть уложены по сборным железобетонным плитам, по бетонной, шлакобетонной и ксилолитовой стяжке. Полимерцементные составы представляют собой смеси водных дисперсий синтетических смол с портландцементом, пигментами и заполнителями - песком, резиновой крошкой, пробкой и др. Уложенную на основание массу разравнивают и после окончательного затвердевания обрабатывают абразивными машинами. Обычно толщина слоя полимерцементного покрытия составляет 8 мм. [1]

Мастичные полы для повышения водостойкости покрываются высокопрочными лаками, а в жилых комнатах затираются бесцветными восковыми мастиками. [2]

Мастичные полы обладают высокой прочностью, износостойкостью, хорошей адгезией к любому основанию. [3]

Мастичные полы настилают на прочное выровненное и подсушенное основание. В качестве вяжущего вещества для мастичных составов применяют разбавленную водой поливинилацетатную эмульсию марки ПВА, содержащую около 50 % твердого остатка смолы и пластификаторы. Перед нанесением мастичного состава основание пола тщательно выравнивают и очищают. [4]

Мастичные полы выполняются путем нанесения распылителем ( соплом-форсункой или пистолетом) жидкой пасты в два-три слоя толщиной 1 - 1 5 мм каждый на обеспыленную, хорошо подготовленную бетонную поверхность основания. [5]

Вяжущим в мастичных полах служит разбавленная водой поливинилацетатная эмульсия марки ПВЭ-15, в состав которой входит 50 % сухой смолы и 15 % пластификатора. В качестве наполнителя используется мелкий песок, для придания цвета добавляются минеральные красители. Полы устраиваются из двух слоев мастики: нижнего выравнивающего слоя толщиной 0 2 см и наливного лицевого слоя, наносимого за два раза. В помещениях с малоинтенсивным движением и при высоком качестве основания мастичные полы могут быть однослойными без нижнего выравнивающего слоя. [6]

В производственных помещениях наибольшее распространение имеют мастичные полы с применением пластмасс ( рис. VIII. Мастики для этих полов изготавливают из: поливинилацетатной эмульсии с заполнителями ( мелким песком или резиновой мелочью) и пигментом; поливинилацетатной эмульсии, портландцемента, заполнителей и пигмента. [7]

По асфальтовым стяжкам хорошо устраивать на клею покрытия чистого пола из пластиков и из паркетной клепки ( следует, однако, избегать клеев, в состав которых входит бензол); могут также применяться мастичные полы по тщательно выровненной поверхности асфальтовой стяжки. Плавающая стяжка из литого асфальта должна обладать особой твердостью. По нормам DIN 1996 при испытании на продавливание глубина вмятины не должна превышать 0 5 мм. Толщина упругой прокладки не должна превышать 6 мм; поверх прокладки, чтобы она не пузырилась, следует уложить слой прочного строительного картона. [8]

Гипсобетонные панели для устройства санитарно-технических кабин и вентиляционных коммуникаций жилых и промышленных зданий изготовляют из гипсобетона с пределом прочности при сжатии 6 0 - 7 0 МПа в высушенном до постоянной массы состоянии. Кроме того, подобные панели могут быть использованы для устройства пола под линолеум, мастичные полы , поливинилхлоридные плитки и др. Панели, изготовленные на основе гипсоцементно-пуццоланового вяжущего ( 0 - 70 % полуводного гипса, 15 - 20 % портландцемента и 10 - 25 % активному минеральной добавки), выпускают толщиной не менее 50 мм и армируют деревянными каркасами. Применение гилсобетон-ных панелей в строительстве позволяет ускорить отделочные работы и снизить себестоимость устройства перегородок. [10]

Бесшовные полы на основе синтетических связующих бывают мастичные ( полимеррастворные) и бетонные. Мастичные полы наносятся а бетонные основания методом налива или распылением полимерных составов слоем толщиной 3 - 5 мм. Пластобетонные полы укладывают в пластичном состоянии слоем от Ш до 50 мм с последующим уплотнением покрытия вибрированием. [11]

Вяжущим в мастичных полах служит разбавленная водой поливинилацетатная эмульсия марки ПВЭ-15, в состав которой входит 50 % сухой смолы и 15 % пластификатора. В качестве наполнителя используется мелкий песок, для придания цвета добавляются минеральные красители. Полы устраиваются из двух слоев мастики: нижнего выравнивающего слоя толщиной 0 2 см и наливного лицевого слоя, наносимого за два раза. В помещениях с малоинтенсивным движением и при высоком качестве основания мастичные полы могут быть однослойными без нижнего выравнивающего слоя. [12]

Верхний слой выполняют с малым содержанием заполнителей. Из-за разрывов между нанесениями слоев покрытия для твердения сроки выполнения пола увеличиваются. Эти полы отвечают возросшим требованиям в отношении прочности, гигиеничности, хорошо ремонтируются, относительно недороги и поэтому перспективны. При устройстве полов в помещениях с повышенной радиоактивностью целесообразно применять мастичные полы из эпоксидных смол. [13]

Технологии и оборудование для изготовления красок, ЛКМ

ПОЛИВИНИЛАЦЕТАТНЫЕ МАСТИКИ

19 ноября, 2012 admin

Особая группа синтетических материалов для бесшовных покрытий — мастичные составы на основе поливинилацетатной эмульсии. Монолитные мастичные полы — это затвердевшая смесь синтетического вяжущего, поливинилацетата, минерального наполнителя, тонкомолотого кварцевого песка, минерального пигмента и воды Разработаны рецептура и методы нанесения мастичных составов, изготовленных на основе поливинилацетатной эмульсии Эти полы предназначены для жилых и общественных зданий, а также специальных помещений в промышленных сооружениях.

Материалы, применяемые для мастичных поливинилацетат — Ных составов. Как вяжущее в составах используют водоразбав — ляемую поливинилацетатную эмульсию заводского изготовления марки ПВА-15 (ГОСТ 10002—62), содержащую 50% сухой смолы и 15% пластификатора. Гарантийный срок хранения эмульсии 3 месяца. Хранение и транспортировка эмульсии в зимнее время при отрицательной температуре не допускаются. Разрешается хранить ее 2—3 ч при температуре не ниже — 10°С.

Если нужно получить более водостойкие мастичные составы, рекомендуется поливинилацетатную эмульсию обрабатывать раствором формалина 36,6%-ной концентрации при температуре + 50 С. На 100 вес. ч. эмульсии добавляют 2 вес ч. формалина (реакция протекает в присутствии соляной кислоты с удельным весом 1,19); на 100 частей ПВА расходуется 0,3 части кислоты

Как наполнители применяют в основном молотые или природные кварцевые пески. В отдельных случаях используют молотые пески из природного камня (с прочностью не ниже 600 кгс/см2). Крупность зерен песков определяется просевом на сите 10 000 отв./см2, при этом остаток не должен превышать 10%.

Окрашивают составы минеральными пигментами: суриком железным, охрой, редоксайдом, пиролюзитом, костью жженой, окисью хрома, ультрамарином Более светлые тона мастичных покрытий получают, используя молотые наполнители из природного камня: светлого мрамора, высокопрочного известняка и др.

Составы мастик и их свойства. Для устройства мастичных полов используют различные составы (табл. 42, 43).

Поливинилацетатная эмульсия 1 1

Песок молотый 1,8 0,8—0,9

Таблица 42 Составы для мастичных полов, вес. ч.

Составляющие

2 (эластичное покрытие)

I (жесткое покрытие)

Пигмент минеральный 0,1—0,2 0,1—0,2

Основные физнко-механические показатели мастичных составов

Отношение эмульсии к наполнителю, ве)С. ч.

Единица измерения

1 : 1 (эластичные покрытия)

1 : 2 (жесткие покрытия)

1 : 1 (эластичные покрытия на модифицированной эмульсии)

Водопоглощение за 24 ч

Теплостойкость по Ви-

Твердость по ТШР-2

Упругость по ТШР-2

Чтобы частично или полностью выровнять основание, применяют мастичные составы шпаклевочной консистенции (вес. ч.); эмульсия ПВА-1; песок мелкий (крупность 0,2 мм) —4; пигмент минеральный — 0,3—0,5; вода — 0,25—0,3. Вязкость составов 1 и 2 по воронке ВЗ-4 колеблется от 2,5 до 3 мин.

Приготовление мастичных составов на поливинилацетатной Эмульсии. В обычных лопастных мешалках в централизованных краскозаготовительных мастерских загрязненный песок предварительно промывают и сушат. Песок для верхнего лицевого слоя размалывают на шаровых, вибрационных или струйных мельницах. Для шпаклевочных составов песок затем просеивают

Через сито № 02 (900 отв./см2), а молотый, для лицевых слоев,— через сито № 0056 (10 085 отв ./см2).

Приготовляя состав, в поливинилацетатную эмульсию, при перемешивании, добавляют вначале необходимое количество воды, после чего вводят мелкий или молотый песок, предварительно смешанный с минеральным пигментом. Эмульсию перед употреблением тщательно перемешивают. Если остаются сгустки, ее процеживают через вибросито. Возможно и заводское приготовление сухих смесей песка с пигментом. В этом случае смеси доставляют на строительные площадки в бумажных мешках. Смеси заготовляют в таком количестве, чтобы одновременно вссти укладку всех полов в строящемся здании. Это гарантирует один и тот же цвет полов, установленный для всех покрытий. Приготовляют смеси и в приобъектных мастерских.

Составы для лицевых слоев после перемешивания процеживают через сито с 900 отв ./см2. Чтобы удалить воздушные пузырьки, состав отстаивают в течение 2—3 ч. Хранить и транспортировать готовые мастичные составы рекомендуется в закрытой металлической или деревянной таре. Срок их хранения не должен превышать 3 суток. В зимний период готовые мастичные составы можно транспортировать только в утепленной таре и крытой автомашине.

Устройство мастичных полов. Мастичными покрытиями полы покрываются после окончания всех общестроительных и специальных отделочных работ (включая внутреннюю окраску или отделку обоями с установкой плинтуса).

Основание для покрытия должно быть ровным и прочным. Это — сборные железобетонные плиты перекрытия, цементные и гипсоцементные стяжки, ксилолит. Прочность основания на сжатие должна быть не менее 75 кг/см2, а влажность основания— не более 8%- При устройстве так называемых «теплых» полов с коэффициентом теплоусвоення не более 6 ккал/м2 • — ч-град объемный вес материала основания или стяжки должен быть не более 1200 кг/м3.

При устройстве полов соблюдается такая последовательность операций:

— огрунтовка основания 10%-ной поливинилацетатной эмульсией (1 часть по объему эмульсии, 4 части воды) равномерным слоем; расход разбавленной эмульсин 0,2 кг/м2 Пола;

— механизированное нанесение мастичных составов.

Состав наносят два-три раза пневматическим краскораспылителем. Можно применять также специальные форсунки или пистолет С-562 с использованием специальной установки. В этой установке из открытого металлического бачка емкостью 75— 100 л, смонтированного на тележке, мастика подается к соплу форсунки или пистолету по резиновым шлангам плунжерным насосом. Бачок в верхней части перекрывается сеткой с ячейками 0,6 мм для процеживания мастики. Из бачка мастика поступает через трубку с краном, вмонтированную I? конусное днище бачка. В этом случае пена с поверхности мастичных составов в шланги не попадает. Мастичные составы могут также подаваться через красконагнетательные бачки при помощи компрессоров.

Воздух в сопло-форсунку или пистолет нагнетается компрессором (20—30 м3/час воздуха под давлением 2,5—4 атм). При малых площадях пола состав разрешается подавать в пистолет через наливные бачки. Наносить составы можно и пистолетами — распылителями 0—19, 0—31 и 0—45. Диаметр сопла пистолета — в пределах 2—2,5 мм, давление на компрессор при распылении составов — в пределах 2,5—4 атм.

Второй слой мастичных составов наносят через сутки после первого. Средний расход мастичного состава на каждое однослойное покрытие — 0,7—0,8 л/м2 пола. В помещениях с мало — интенсивным движением мастичные составы рекомендуется наносить два раза при общей толщине покрытия 1,4—1,6 мм. В помещениях с интенсивным движением мастичные покрытия должны быть толще (2,1—2,4 мм), при этом составы наносят три раза.

Устройство всего мастичного покрытия за один раз не рекомендуется, так как в этом случае значительно ухудшаются физико-механические показатели покрытий полов. Чтобы повысить качество мастичных покрытий полов, надо каждый, ранее уложенный слой, обрабатывать электрошлифовальной машиной, используя среднезернистые и мелкозернистые абразивы.

Чтобы мастичные полы не впитывали воду, их можно покрыть лаком № 170, 4-С или № МЧ-26. Покрывают, пользуясь пистолетом или кистью, так, чтобы поверхность была равномерно глянцевой.

В процессе эксплуатации полы протирают влажными, а затем сухими тряпками. Периодически их натирают бесцветными мастиками или покрывают лаком. Грязные полы можно мыть мыльной водой.

Технико-экономические показатели. Применение бесшовных мастичных полов на основе поливнннлацетатной эмульсии высокоэффективно (табл. 44), поэтому этот новый вид синтетического материала очень популярен в практике массового строительства. Это объясняется еще и тем, что изготовление мастичных составов для полов не требует организации каких-либо дополнительных производств строительной индустрии.

Технико-экономические показатели устройства мастичных полов (на 1 и2) при средней толщине покрытия 1,5 мм

Из мастичных составов № 1 (жесткие покрытия)

Из мастичных составов № 2 (эластичные покрытия) *

Из состава № 3**

Расход материалов, кг:

Песок молотый или природный маршалит песок мелкий (крупность до 0,2 мм)

Пигмент минеральный Стоимость устройства покрытия

Пола, руб., коп. *** Трудоемкость, чел.-час

* При двухразовом нанесении. ** Сплошной выравнивающий слой из отощенного мастичного состава шпаклевочной консистенции.

"** Стоимость устройства мастичных покрытий пола приведена без накладных расходов. Прн трехразовом нанесении мастичных составов в помещениях с интенсивным движением расходы материалов, стоимость и трудоемкость в среднем увеличиваются на 50%.

Благодаря использованию недорогих материалов и несложной технологии производства стоимость мастичных полов колеблется от 1,2 до 2 руб. за 1 м2 (в зависимости от толщины).

Производство поливинилацетатной эмульсии, основного компонента при изготовлении мастичных полов, увеличивается, а ее стоимость намечено снизить с 1 до 0,6—0,7 руб. за 1 кг (по данным Гидроплана).

Область применения. Поливинилацетатные мастичные составы можно использовать в промышленном строительстве при устройстве бесшовных покрытий полов в цехах точных производств (радиоэлектронная промышленность, приборостроение, машиностроение и др.), где проводятся наиболее ответственные операции по изготовлению и монтажу приборов и аппаратов.

Кроме того, они рекомендуются для производственных и вспомогательных помещений с повышенными требованиями к чистоте, в швейной, текстильной, легкой и пищевой промышленности.

Технологии и оборудование для изготовления красок, ЛКМ

ПРОЧИЕ (СПЕЦИАЛЬНЫЕ) МАСТИЧНЫЕ СОСТАВЫ ДЛЯ ПОКРЫТИЙ ПОЛОВ

19 ноября, 2012 admin

В тех случаях, когда к покрытию пола предъявляются требования повышенной прочности, износоустойчивости и ударостойкости, применяют мозаичные полимерцементные покрытия. Как заполнитель используют крошку твердых износоустойчивых пород.

Рекомендуются следующие составы мозаичных полимерцементных смесей, вес. ч.:

Каменная крошка крупностью до 5 мм 100—200

Каменная крошка крупностью 5—10 мм 300—400

Пластифицированная поливинилацетатная эмульсия 40

Количество воды подбирается опытным путем так, чтобы осадка готовой смеси по стандартному конусу составляла 3— 4 см.

Применяя вместо поливинилацетатной эмульсии другие синтетические смолы, получают полимерце*ментные покрытия с повышенной химической стойкостью. Примером таких покрытий может быть маслонепроницаемое полимерцементное покрытие с фуриловым спиртом. Это покрытие обладает высокой стойкостью в нефтяных средах и минеральных маслах. Для его устройства применяют полимерцемеитный раствор следующего состава, кг на 1 л*3:

TOC o "1-3" h z Портланд-цемент марок 400—500 485

Строительный песок 1320

Фуриловый спирт 40

Солянокислый анилин 6

Хлористый кальций (удельный вес 1,026—1,028) 6,5

Перед приготовлением смеси сначала готовят жидкость для ее затворения. В воду добавляют хлористый кальций, а затем солянокислый анилин и перемешивают. Фуриловый спирт вводят в жидкость, тщательно перемешивая, непосредственно перед приготовлением смеси. После добавления фурилового спирта хранить жидкость больше 6—7 ч нельзя. Полимерцементную смесь готовят в обычном смесителе, затворяя сухую песчано — цементную смесь. Растворная смесь не должна иметь температуру выше 30 и ниже 10°С.

В общественных зданиях красивые декоративные полы получают, применяя наливные акриловые покрытия. Они обладают повышенной водостойкостью по сравнению с поливинилаце-

Татными. Их недостаток — невысокая ударная прочность.

Состав акриловой мастики, вес. ч.

Мономер с ускорителем твердения 100 Порошок полимера (БМК-5, СНП-28) с сухим

Инициатором твердения (перекись бензоила) 55

Составляющие смешивают непосредственно на рабочем месте. При работе с мастикой надо иметь в виду легкую взрыво — опасность перекиси бензоила.

Полиэфирная мастика дает покрытие, стойкое к действию воды, кислот, солевых растворов, мазута и машинного масла. Недостаток мастики—’низкая стойкость к щелочным растворам. Хорошие результаты дает мастика следующего состава, вес. ч.:

Полиэфирная смола ПН-1 100

Нафтенат кобальта 6—8

Гидроперекись изопропилбензола 3—6

Наполнитель (маршалит и др.) 50 80

Пигмент (сухая смесь сурика и охрЬ) 4,5

Маршалит можно заменить другим наполнителем, например, мелким и молотым песком.

Твердеет мастика благодаря полиэфирной смоле под действием инициатора, возбуждающего твердение, гидроперекиси изопропилбензола, сокращенное название которого гипериз, и ускорителя— 10%-ного раствора нафтената кобальта в стироле.

Чтобы приготовить мастику, в лопастный смеситель емкостью 40—80 л при непрерывном вращении вала загружают полиэфирную смолу, затем сухие пигменты, просеянные через сито с ячейками 6,6 мм, и нафтенат кобальта. После 2—3 мин тщательного перемешивания добавляют гипериз, а еще через 1—2 мин постепенно засыпают наполнитель. Готовую мастику надо процедить через сито с ячейками 1—2 мм.

Определяя количество приготовляемой мастики, надо учитывать ее относительно быстрое твердение, которое начинается через 1,5—2 ч после ее приготовления, если температура помещения 15—20°С, и продолжается 6—8 ч. Мастика обладает высокой пластичностью, поэтому ее можно наносить пистолетом — распылителем или форсункой. Она хорошо и равномерно растекается по поверхности основания. Это свойство заставляет предъявлять повышенные требования к поверхности основания. Неровное основание перед нанесением покрытия шпаклюют за один или два раза следующим составом, вес. ч.:

Полиэфирная смола ПН-1 100

Нафтенат кобальта 8

Из-за больших усадочных деформаций и высокого модуля упругости составы на основе полиэфирных смол долгое время имели ограниченную область применения.

В последнее время упруго-эластичные свойства полиэфирных смол типа ПН улучшают введением каучуков.

Состав мастики на основе смолы ПН-1, пластицированной полисульфидным каучуком, вес. ч.

Тиокол типа НВ 30

Нафтенат кобальта 8

Наполнитель (типа кварца) 150

Для полов промышленных зданий, подвергающихся воздействию нейтральных и слабокислых реагентов, рекомендуется применять смолу ПНТ-2У, а действию кислых реагентов — смолу НПС-6119—21 РК.

Состав мастики на основе смолы ПНТ-2У, вес. ч.

Смола ПНТ-2У Гипериз

Нафтеиат кобальта Наполнитель (типа кварца)

Если применять смолу ПЭ-232, можно получать глянцевые полы.

Обязательное требование при устройстве мастичных покрытий на основе полиэфирных смол — применение хорошо высушенного наполнителя (маршалита). Содержание влаги в нем не должно превышать 0,5%. Увеличение содержания влаги до 1,5% снижает прочность покрытия в 1,5—2 раза. Поэтому в процессе помола рекомендуется применять г ид р о фо б из и ров анн ы й наполнитель.

В помещении, где работают с полиэфирной смолой и мастикой, должна быть принудительная вентиляция. После работы инструмент и тару надо помыть в ацетоне и вымыть руки теплой водой с мылом.

В различных промышленных зданиях, лабораториях и торговых залах магазинов устраивают полы на основе инден-кумароновой смолы, обладающие высокой химической стойкостью, твердостью и повышенной износоустойчивостью. Как .вяжущее применяют смолу ИКАС-1—смесь инден-кумароновой смолы, полиэфирной смолы МГФ-9, стирола и дибутилфталата. Инициатор отверждения — гидроперекись кумола, ускоритель — нафте — нат кобальта.

Наполнителями могут быть молотый кварцевый песок, сухой молотый мел, цементная пыль, известняковая или диабазовая мука. Для окраски применяют щелочеустойчнвые пигменты (сурик железный или свинцовый, охру, окись хрома и др.).

Мастику наносят в два слоя. Для нижнего слоя может быть рекомендован следующий состав, вес. ч.:

Инден-кумароновая смола Полиэфирная смола Нафтенат кобальта Гидроперекись кумола Дибутилфталат Наполнитель

Мастику готовят в лопастном смесителе емкостью 40—80 л, В котором тщательно перемешивают смолу ИКАС-1, наполнитель и краситель (для лицевого слоя). Полученную смесь перетирают на краскотерке 0—10 или 0—59. Затем всю массу вторично загружают в смеситель и перемешивают с нафтенатом кобальта. Последней в мешалку вводят гидроперекись кумола и снова тщательно перемешивают.

Одновременно вводить нафтенат кобальта и гидроперекись кумола нельзя, так как может произойти взрыв.

Твердение мастики обычно заканчивается через 24 ч. После этого наносят лицевой слой, для которого смолу ИКАС-1, нафтенат кобальта и гидроперекись кумола берут в таких же соотношениях, как и для нижнего слоя, а количество наполнителя уменьшают со 140 до 20 вес. ч. и добавляют примерно 20— 30 вес. ч. сухого пигмента.

Хранить материалы надо в герметичной таре в закрытом, хорошо проветриваемом помещении. Кроме смолы ИКАС-1, промышленностью освоен выпуск полиэфиркумароновых смол ИКАС-1М и ПЭК-2.

Для изготовления мастичного покрытия пола применяется также фурфурол-ацетоновая мастика следующего состава, вес. ч.:

TOC o "1-3" h z Смола ФА или ФАМ 100

Фуриловый спирт 3—5

Типа кварца 100

Типа поливинилхлорида 100

Для снижения усадки и повышения водоотталкивающих свойств в мастику необходимо вводить 1 вес. ч. кремнийоргани — ческой жидкости ГКЖ-94.

Поливинилацетатно-цементно-бетонные покрытия

Поливинилацетатно-цементно-бетонные покрытия

Поливинилацетатно-цементно-бетонные покрытия выполняют из смеси щебня, песка, цемента, поливинилацетатной эмульсии и воды, а при соответствующем указании в проекте и пигментов-красителей. Этот вид полов представляет собою несколько пленок поливинилацетатной мастики толщиной каждая 1—1,5 мм, нанесенных на хорошо подготовленное основание. Поливинилацетатные покрытия высокопрочны, износоустойчивы, трудновозгораемы, имеют хорошее сцепление с любым видом оснований и относятся к типу теплых и эластичных полов. Устройство поливинилацетатных полов не допускается в помещениях с обильным или. длительным увлажнением, так как они слабоводоустойчивы. Для повышения водостойкости полы можно покрывать за один или два раза высокопрочными лаками № 170, 52 или 4-с. Основания под поливинилацетатные покрытия должны быть жесткими, поэтому их выполняют из бетона, цементного раствора или ксилолита. Влажность. бетонного основания или цементной стяжки перед нанесением .мастики не должна превышать 6%, ксилолита—15%; прочность бетона и ксилолита должна быть не менее 50 кг/см2, легкобетонных панелей—150, гнпсобетонных — 75 кг/см2. Перед нанесением поливинилацетатной мастики необходимо произвести приемку оснований, подготовленных под наливное покрытие. Поливинилацетатные мастики готовят из смеси поливинилацетатной эмульсии, пылевидного наполнителя, пигментов и воды. Применение эмульсии кашеобразного.вида с отслоившимися от воды смолистыми крупинками для производства покрытий запрещается. Эмульсию можно хранить в герметически закрытой таре при температуре от.О до +40° С не более одного года. Это необходимо учитывать при приемке ее на строительстве. Эмульсию, хранившуюся при отрицательных температурах, независимо от срока хранения, бракуют. В качестве пылевидных наполнителей применяют маршалит или тонкоиз-мельченные каменные материалы светлой расцветки с пределом прочности при сжатии не менее 400 кг/см2 (кварцевый песок, светлый гранит, мрамор и др.) и крупностью зерен не более 0,15 мм. Пылевидный наполнитель должен быть однородным по цвету на данный объем работ, воздушно-сухим, с влажностью не более 3%. без комков, глинистых, органических и других примесей. Пылевидные материалы необходимо хранить в сухом помещении. Пигменты, применяемые для мастики, должны быть мелкоизмельченными, кислотостойкими и светоустойчивыми (охра, железный сурик, мумия). Перед применением их необходимо перетереть с добавлением небольшого количества воды, что обеспечивает их равномерное распределение в мастике и полностью гарантирует от образования сухих комочков. Расцветку покрытия подбирают по эталонам визуально, оценивают при дневном свете по затвердевшим сухим образцам (цементно-песчаным плиткам-эталонам размером 20X30 см). Расцветка должна быть согласована с заказчиком и авторским надзором. Все западающие неровности, трещины и выбоины основания зашпаклевывают поливинилацетатной мастикой состава 1:3 (поливинилацетатная эмульсия, пылевидный наполнитель) без добавления красителя и воды, а бугорки стачивают карборундом или электрошлифовальной машиной. При приготовлении мастики контролируют ее весовой состав, количество добавляемой воды, вязкость (90—100 с, замеренная вискозиметром 133-4) и длительность перемещения (не менее 5 мин.). Приготовленную мастику процеживают через сито с.размером ячеек 0,5 мм. Затем после отстаивания в течение 15—20 мин с поверхности мастики снимают всплывшую пену, а мастику загружают в бачок распылительного аппарата. Бачок имеет конусное днище, и трубка для отбора мастики должна доходить до конуса, чтобы в форсунку не попадала пена. Распыление производят соплом-форсункой или пистолетом. Распыливающие агрегаты имеют запасные форсунки для замены засорившихся. Приготовленная мастика должна быть использована за 5—6 ч при температуре возду: а 10—15 °С и за 2—3 ч при 20—25 °С. Разбавление загустевшей мастики водой или поливинилацетатной эмульсией запрещается. Необходимо контролировать, чтобы бачки распыливающих агрегатов перед загрузкой новой, свежеприготовленной мастики обмывали водой. Время твердения покрытий из поливинилацетатной мастики составляет 4—5 ч для шпаклевочных консистенций и 3—4 ч для накрывочного слоя. Второй сЛой рекомендуется наносить через сутки после нанесения первого и перед этим тщательно обеспыливать его поверхность. Наносить слои следует полосами шириной 1—1,25 м в направлении к выходной двери. Хождение по незатвердевшей мастике или укладка на нее ходовых досок и других приспособлений не допускается. При перерыве в работе участок пола ограждают рейками или полосками фанеры. При возобновлении работы край ранее уложенного слоя перекрывают рейками для защиты от попадания свежего набрызга и продолжают наносить мастику на соседний участок пола. Необходимо контролировать, чтобы твердение нанесенного слоя происходило без попадания на пол влаги и пыли; помещение следует проветривать, не создавая сквозняков. В жилых комнатах мастичные полы обычно натирают бесцветными восковыми паркетными мастиками. Мытье поливинилацетатных полов водой не допускается. При приемке поливинилацетатных полов в эксплуатацию к ним предъявляют те же требования, что и к паркетным.

Поливинилацетатные бесшовные мастичные полы

Поливинилацетатные бесшовные мастичные полы

Мастичные бесшовные полы представляют собой покрытия, изготовленные из смеси поливинилацетатной эмульсии, марша-лита, пигментов и воды.

Мастичные бесшовные полы устраиваются только в помещениях, имеющих влажность не более 60%.

Мастика для бесшовных полов должна изготовляться на растворном узле или на объекте.

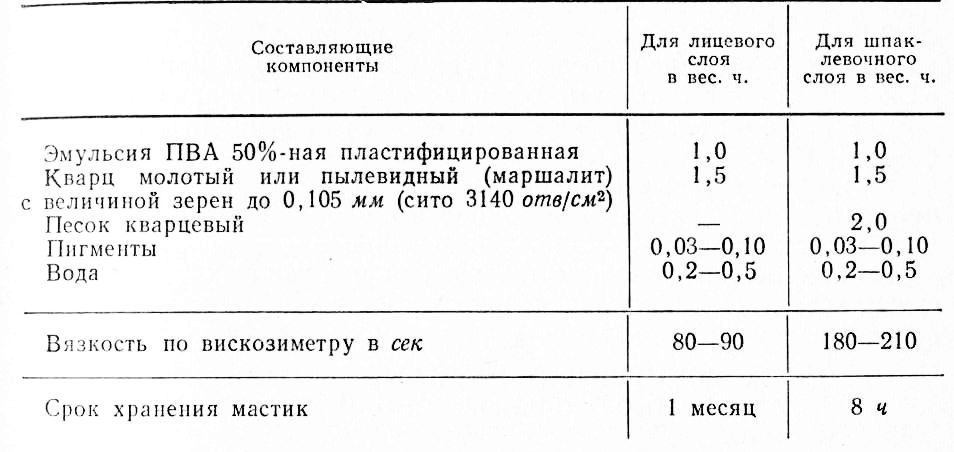

Составы мастик для шпаклевочного и лицевого слоев приведены в табл. 26.

Таблица 1

Состав мастики

Перед нанесением шпаклевочного слоя стяжка должна быть огрунтована поливинилацетатной эмульсией, разбавленной водой в соотношении 1 : 4.

Шпаклевание должно производиться после высыхания грунтовочного слоя (через 2—4 ч).

В небольших помещениях с площадью до 10 м? шпаклевочный слой рекомендуется наносить резиновым шпателем. В помещениях с большой площадью шпаклевку следует наносить механизированным путем.

Высохший шпаклевочный слой следует зачистить карборундом, а пыль удалить (пылесосом, щеткой).

Нанесение лицевого слоя производится аналогично шпаклевочному.

Высохший первый лицевой слой необходимо зачистить карборундом, а пыль удалить.

Второй слой наносится аналогично первому. Время сушки каждого из слоев 18—24 ч.

Толщина мастичного покрытия в жилых помещениях должна составлять 2—3 мм (два лицевых слоя), а в общественных — 3 мм (три-четыре лицевых слоя).

Хождение по незатвердевшеи мастике или укладка на нее ходовых досок и других приспособлений не допускается.

Перед перерывом в работе участок пола ограждают рейками или полосками фанеры и мастику наносят до этого ограждения. При возобновлении работы край ранее уложенного слоя перекрывают рейками или фанерой для защиты от попадания свежего набрызга и продолжают наносить мастику на соседний участок пола.

Необходимо следить, чтобы во время твердения нанесенного слоя не попадали на пол влага и пыль; помещение следует проветривать, не создавая сквозняков.

Поверхность готового мастичного покрытия должна быть ровной и гладкой с однотонной окраской, не иметь загрязнений, выбоин, царапин и трещин. При неоднотонной окраске наносится дополнительный лицевой слой.

Мытье поливинилацетатных полов водой допускается только через 30 дней после их устройства, о чем при сдаче их в эксплуатацию необходимо официально уведомить заказчика.

Ремонт мастичного пола должен производиться следующим образом:

а) незначительные выбоины и трещины заделываются поливинилацетатной мастикой (для лицевого слоя), которая для этой цели изготовляется на месте ее применения;

б) при большом количестве выбоин очищают пол от пыли и грязи, все углубления выравнивают поливинилацетатной мастикой, а затем наносят на поверхность слой этой же мастики.

Читайте также: