Поликарбонат горит или нет

Обновлено: 27.04.2024

Поликарбонат – это термопластичный полимер с высокой прочностью, светопроницаемостью и ударной вязкостью. Является популярным строительным материалом. Выпускается в форм-факторе упругого листа (панели) шириной 2050-2100 мм. Подходит для остекления, обустройства элементов кровли, монтажа ограждений, возведения простых и сложных конструкций, в том числе теплиц, навесов, беседок. Доступен в бесцветно-прозрачном, матовом и окрашенном исполнении.

Разновидности поликарбоната

Производители предлагают два типа листов, которые имеют кардинальные отличия в конструкции. Монолитный вариант схож по однородно-сплошной структуре с облегченным силикатным стеклом повышенной прочности. Главная особенность сотового (ячеистого) материала – многослойность с обилием пустот, достигнутая за счет наложения тонких панелей на внутренний каркас из продольных перемычек. Легче всего увидеть разницу, чем отличаются виды.

Обе разновидности нашли широкое применение в частном секторе, многоэтажном и дачном строительстве, аграрной сфере, на объектах коммерческой недвижимости, в рекламной индустрии.

Какой бывает сотовый поликарбонат

Ячеистые панели с внутренними ребрами жесткости – единая конструкция с организованной системой воздушных каналов, которая изготовлена из полимерного расплава путем продавливания через формировочную деталь (фильер). Количество слоев и конфигурация перегородок определяют структуру и характеристики материала.

Существуют следующие виды:

- 1-камерный – 2 литых листа + 1 ряд перемычек;

- 2-камерный – 3+2;

- 4-камерный – 5+4;

- 6-камерный – 7+6.

Расположенные под наклоном или прямым углом ребра жесткости отдалены друг от друга на 5-25 мм и формируют H-образный (аналог маркировка R) или Х-образный поперечный разрез. Многокамерный лист с толстой фактурой сочетает прочность и несущую способность, но затрудняет монтажный изгиб. Тонкие панели с 1 или 2 рядами камер менее плотные, мягко переносят деформации скручивания, хорошо подходят для арочных конструкций.

Для наглядности различий сотового поликарбоната предлагаем фото листа в разрезе.

Сложный Х-формат, в котором скомбинированы наклонные и вертикальные перегородки на 25-30% жестче, чем Н-структурированные аналоги.

Монолитный поликарбонат

- качественно компенсирует температурные расширения;

- обладает привлекательным внешним видом;

- устойчиво к весовым нагрузкам.

Технология горячей штамповки и купольные формы позволяют создавать округлый монолитный поликарбонат для возведения полусферических и эллипсообразных конструкций. При этом материал сравним по ударостойкости с листовым алюминием такого же форм-фактора и в 10 раз крепче акриловых полимеров. Сохраняет устойчивость к механическому воздействию при низких температурах до –30-40°C.

Сорта – общие свойства и преимущества перед стеклом

- малый вес;

- простота обработки и монтажа;

- устойчивость к ударным, снеговым, ветровым нагрузкам;

- фильтрация вредного УФ-излучения;

- экологичность и физическая безопасность (не образуют острых осколков при разрушении);

- гибкость для придания скругленной формы;

- сниженная теплопроводность;

- удобство хранения, погрузочно-разгрузочных работ, перевозки.

Ячеистый тип легче стекла в 25 раз, монолитный – впятеро. Благодаря многократному уменьшению весовых нагрузок, можно безопасно использовать менее мощные фундаменты и опорно-несущие конструкции. Это значительно удешевляет, упрощает и ускоряет строительство. Адаптивность к сложным архитектурным формам, стойкость к резким перепадам температур, влаге, морозу, избыточному нагреву и умеренная цена определяют дополнительную популярность листов в частном, коммерческом, промышленном секторе.

Поликарбонат, какой бывает и чем отличается по УФ-защите и огнестойкости

Уличная ориентация материала часто требует применения улучшенных сортов со встроенной защитой от УФ-излучения. Интенсивный ультрафиолет пагубно влияет на пластик путем ослабления межатомных связей. Это приводит к ухудшению механических свойств, ударной стойкости, светопроницаемости. Появляется чрезмерная жесткость, хрупкость и склонность к саморазрушению (простой и УФ защищенный поликарбонат на фото).

Чтобы панель оставалась мягкой, целой и прочной в любых условиях эксплуатации нужно использовать варианты с пленкой UV-защиты толщиной от 30 мкм, которая вплавляется в верхний слой методом коэкструзии. На выбор предложены 1-сторонние (1УФ) и 2-сторонние (2УФ) модификации с гарантийным сроком службы от 10-15 лет. Менее эффективная альтернатива – панели с увеличенным количеством ультрафиолетовых стабилизаторов, которые добавляются в расплав на стадии производства (информация указана в заводской маркировке).

Монолитный и сотовый поликарбонат относятся к группе самозатухающих пластмасс со слабым дымовыделением. Для стабильного горения необходимо длительное и направленное воздействие открытого пламени с температурой свыше +600°C. В других случаях критический нагрев проявляется в виде термодеформаций, размягчения, медленного плавления.

Сотовый поликарбонат – варианты размеров и характеристики

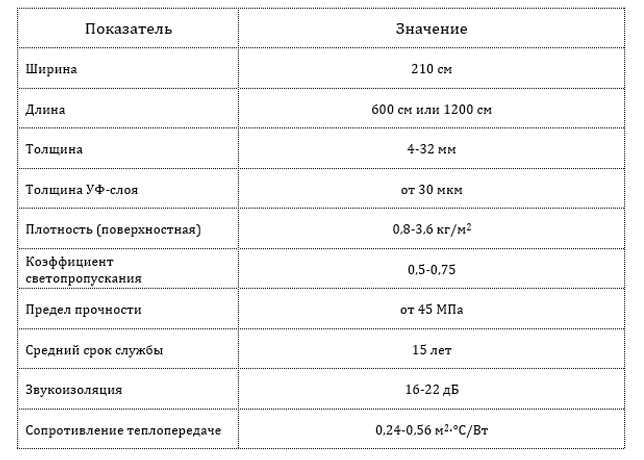

Ячеистые разновидности многослойных плит изготовлены в соответствии с нормами ГОСТ Р 56712-2015 и ТУ производителей. Имеют стандартную ширину 210 см при вариациях длины до 600-1200 см. Распространенный тип толщины – 4 мм, 6 мм, 8 мм, 10 мм и 16 мм. Самый толстый поликарбонат с внутренними ребрами жесткости – 20 мм, 25 мм и 32 мм. Для удобства основные характеристики сведены в одну таблицу.

Минимальный радиус изгиба составляет 0,5-3 метра. Изменение линейных размеров не превышает 3-5% даже при длительном нагреве температурой +95-100°C. Дизайнерский оттенок (синий, зеленый, бирюза, бронза, оранжевый, коричневый) может быть получен за счет окрашивания в массе или цветного соэкструзионного слоя.

Материал рассчитан на внутренний и наружный монтаж (варианты с UV-защитой) под углом от 5° для естественной вентиляции конденсата в ячейках. Оптимизирован под вертикальные, скатные, арочные и пирамидальные конструкции. Для установки используются саморезы с уплотняющими шайбами, разъемные и неразъемные профили из полимеров или алюминия (ровный НР, пристенный FP, угловой, коньковой).

Основная область использования:

- перегородки, подвесные потолки;

- козырьки, навесы;

- террасы, веранды;

- зимние сады, оранжереи;

- теплицы, парники;

- остекление остановок, промышленных и коммерческих зданий;

- окна для беседок, мансард, дачных домиков;

- ограждения участков и зон отдыха;

- кровля для спортплощадок и бассейнов;

- рекламные конструкции;

- торговые островки;

- световые люки, защитные фонари.

Сотовые поликарбонатные листы в многокамерном исполнении обеспечивают повышенные параметры теплоизоляции, поэтому все чаще применяются для производства легких и прочных окон. Хорошо принимают форму арки без механических повреждений поверхности. Не нарушают экологию микроклимата при установке внутри помещений.

Теплицы из сотового поликарбоната

Легкие и прочные панели из прозрачного пластика – отличная альтернатива тяжелому стеклу и недолговечной пленке в сфере растениеводства. Здесь особенно ценится способность материала удерживать тепло, эффективно защищать культуры от сквозняков и заморозков, равномерно рассеивать прямой солнечный свет, отсекать избыточный ультрафиолет.

Для теплиц и парников используют в меру мягкий поликарбонат толщиной 6-10 мм, который сочетает доступную стоимость, гибкость, стойкость к ветровым, снеговым, механическим нагрузкам. Малый вес и хорошая несущая способность способствуют возведению надежных конструкций на основе облегченного каркаса с шагом обрешетки до 120-150 см. Наличие гидрофобного покрытия на внутренней стороне не позволяет задерживаться конденсату и обеспечивает стабильную светопропускную способность.

Толстый поликарбонат для прозрачной кровли и навесов

Структурированные листы толщиной 16-25 мм и более подходят для ударопрочного остекления с большим сроком службы. Применяются для обустройства светопрозрачных фасадов, масштабных навесов, односкатных, двухскатных, вальмовых и мансардных крыш.

Сотовый поликарбонат фото кровли и навесов

Выдерживают серьезные статические и динамические нагрузки. Не боятся большого веса снега и ударов крупного града. Способствуют оперативному монтажу без привлечения тяжелой техники и дополнительной рабочей силы. Могут устанавливаться при отрицательных температурах –15-20°C без риска сезонных деформаций.

Монолитный поликарбонат – характеристики и использование

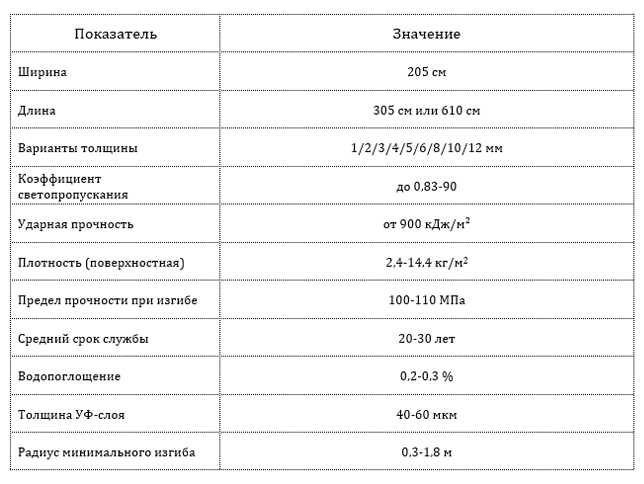

Поликарбонатные панели со сплошным заполнением имеют статус самого прочного строительного материала с высокой светопропускающей способностью, за что прозваны «металлическим стеклом». Сохраняют стабильные размеры и максимальную ударостойкость при пониженных температурах и избыточном нагреве. Доступны в прозрачном и колорированном исполнении (бронза, опал, туман). Основные характеристики представлены в таблице ниже.

Монолитный поликарбонат обладает улучшенной звукоизоляцией (26-34 дБ) в сравнении с сотовыми листами, но уступает по сопротивлению теплопередаче (4,25-5,65 м 2 ·°C/Вт). Профилированные варианты (пластиковый шифер) доступны в толщине от 0,6 мм и имеют стандартный формат 115х200 см. Совместимы с большинством типов металлопрофилей. Предусматривают монтаж внахлест. Обладают повышенной конструктивной жесткостью и несущей способностью.

Фотографии поликарбоната с гладкой и профилированной поверхностью

Применение во многом схоже с ячеистыми аналогами – установка перегородок, обустройство навесов и козырьков, остекление окон и кровли, защита бассейнов и террас, строительство теплиц, возведение барьеров и ограждений, индустрия рекламы и развлечений.

Навес и гараж из монолитного поликарбоната

Полимерные панели высокой прочности хорошо подходят для облегченных гаражных конструкций любой формы. Наиболее простой вариант – пристроенный или отдельно стоящий навес (односкатный, арочный, двухскатный). В качестве кровельного покрытия используются листы 4-6 мм, которых также достаточно и для строительства парника, теплицы, козырька. Толстый литой поликарбонат 10-12 мм способен выдержать сильный удар молотка и даже пистолетной пули, поэтому редко применятся для малых архитектурных форм.

Также популярны гаражи с прозрачными или затонированными стенками, которые устанавливаются на легкий металлокаркас без обустройства сплошного фундамента. Очень креативно и практично выглядят купольные гаражные конструкции, предоставляющие дополнительный объем для свободного передвижения вокруг автомобиля.

Какой бывает поликарбонат для окон

Традиционные стеклопакеты обладают рядом эксплуатационных недостатков. Наиболее явные – большой вес, низкая устойчивость к ударам, травмоопасность и недостаточная теплоизоляция. Современной альтернативой стеклу является монолитный поликарбонат 4-6 мм, который при такой же толщине и светопропускаемости на 500% легче, в сотни раз прочнее, эффективней в отражении шумов и ультрафиолета. Он отлично вписывается в жилые, коммерческие и промышленные экстерьеры. Хорошо смотрится на фасаде загородных домов, дач, коттеджей. Позволяет повысить удобство и надежность использования веранд, террас, беседок.

Более толстый сотовый поликарбонат для окон 16-32 мм хорошо себя зарекомендовал в помещениях и строениях, для которых приоритетны теплоизоляционные свойства и менее важен уровень естественного освещения. Также материал востребован для производства прозрачных защитных роллет на окна и двери.

Цена на поликарбонат

Стоимость ячеистых сортов зависит от толщины, структуры ребер жесткости, наличия и типа УФ-защиты, добавления красящих компонентов и различных ингибиторов. Средняя цена сотового поликарбоната для теплиц 8 мм составляет 220-340 руб./м 2 (цветные варианты на 5-10% дороже). Монолитные панели изначально находятся в более высокой стоимостной категории (см. таблицу).

В заключение

Надеемся, что статья предоставила искомые ответы на вопрос, какой поликарбонат самый лучший, чем отличается друг от друга и для каких целей предназначен. Прозрачные монолитные листы служат прямым аналогом стеклу за счет высокого коэффициента светопропускания, незначительной толщины и исключительной стойкости ко всем видам разрушений. Более толстый сотовый поликарбонат с внутренними перегородками и ячейками ориентирован на облегченные и бюджетные конструкции с улучшенными характеристиками теплоизоляции, рассеивания света, устойчивости к осадкам и температурным перепадам.

П овсеместное распространение практичных и дешевых поликарбонатных листов рождает вопрос о пожарной безопасности при использовании в строительстве и архитектуре этого материала . П ри всех своих преимуществах все же поликарбонат горит или нет ? Есть ли гарантии, что горение поликарбоната не превратит красивые навесы, элементы кровли, окна с заполнителем из полимеров , внутренние перегородки или даже обычные теплицы в опасные источники пожаров?

Понятия горючести и пожаробезопасности

Несмотря на логичную схожесть понятий горючести и пожаробезопасности , эти термины не являются тождественными. Так, на поликарбонат горючесть определяется практическим способом в ходе лабораторных испытаний. Этот параметр учитывает несколько факторов и указывает, как материал относится к действию пламени и открытого огня.

В свою очередь у стройматериала поликарбонат пожарная безопасность выражает не сами свойства полимеров, как сырья, а способность конструкций на их основе сохранять целостность при воздействии огня и противостоять ему определенное время. Поскольку при пожаре все горюч ие предметы и материалы , которые попада ю т в очаг возгорания, склонн ы менять свои физические характеристики по-разному, для каждого типа стройматериалов уста навливают индивидуальный показатель пожаробезопасности .

Горючесть поликарбоната

У выпускаем ых заводом «Полигаль Восток» материал ов м онолитный и сотовый поликарбонат класс горючести категории «Г1» , что подтверждает сертификат соответствия техническому регламенту в области требований пожаробезопасности . Это обозначает, что огнеупорный и практически негорючий поликарбонат относится к группе слабовоспламеняемых стройматериалов и не склонен к воспламеняемости в той степени, как, например, акриловые или стекловолоконные листы.

На практике при возникновении пожара ог онь не будет распространяться главным образом через противопожарный поликарбонат , который к тому же обладает склонностью к самозатуханию при отсутствии открытого пламени. Такие высокие показатели негорючести удалось достичь в том числе и за счет добавления антипиренов — веществ, придающих материалу поликарбонат огнестойкость существенно выше, чем у многих конкурентов среди листовых стройматериалов . Все эти свойства позволяют успешно применять поликарбонат для:

- навесов и козырьков;

- кровли;

- перекрытий;

- внутренней и наружной отделки;

- изготовления глухих и светопрозрачных конструкций для заполнения оконных и дверных проемов;

- создания ограждений с холодным остеклением.

Кислородный индекс горения поликарбоната

Насколько поликарбонат горючий, помимо огнестойкости, воспламеняемости, влияет также кислородный индекс. Величина обязательно учитывается при проведении сертификации на предмет пожарной безопасности и отражает, какой объем кислорода потребуется, чтобы испытуемый стройматериал устойчиво горел в течение не менее чем 3 минут.

В обычной ситуации в воздухе содержится порядка 21% кислорода. Если какой-либо материал стабильно горит при наличии меньшего количества кислорода, то и в случае пожара он так же легко будет подвержен возгоранию, находясь в стандартных условиях эксплуатации. Согласно испытаниям, поликарбонат горит при кислородной концентрации около 25%. Таким образом, очевидно, что в обычных условиях на атмосферном воздухе листы из полимеров слабо поддерживают горение.

Горючесть сотовых и монолитных листов

П ри ответе на вопрос, горит ли сотовый поликарбонат либо монолитный, следует принимать во внимание, что этот огнестойкий материал подвержен горению только при длительном воздействии направленным пламенем с температурой около 600 градусов. До этой отметки полимерные листы только медленно плавятся. Если воздействие высокотемпературного источника прекратится, поликарбонат самостоятельно затухнет.

Выбирая, какие именно листы купить с учетом огнестойкости , сотовые либо монолитные, важно знать, что возгорание обоих типов поликарбоната происходит при одинаковых условиях. Разница заключается только в том, что ячеистые листы при горении не образуют раскаленных капель, а просто тлеют, размягчаются и постепенно деформируются.

Видео по испытанию поликарбоната на горение:

Постепенно, на смену привычным кровельным и фасадным покрытиям, таким, как профнастил, сталь и шифер, приходят материалы, созданные на основе последних научных достижений и технологий. Мода и практичность диктует свои условия.

Прозрачные крыши, навесы и фасады все чаще встречаются не только в оформлении административных зданий, но и в частном строительстве. Долгое время лидирующие позиции в создании прозрачных поверхностей занимало органическое стекло (плексиглас). Достижения органической химии позволили создать листовой прозрачный материал, который небезосновательно претендует на лидерство в этой отрасли архитектуры. Это — поликарбонат, полимерный пластик, созданный путем синтеза угольной кислоты.

Вопрос о том, что лучше: оргстекло или поликарбонат, на сегодняшний день является актуальным, не только для строительных организаций, но и для владельцев частных домов и сельскохозяйственных предприятий. Для того, чтобы принять целесообразное решение, необходимо остановиться на основных характеристиках этих строительных материалах.

Органическое стекло

Оргстекло (или акрил) является продуктом органической химии, получаемой из термопластичной смолы, состоящей из кислорода, углерода и водорода. Как свидетельствует этот показатель, оргстекло является экологически чистым и абсолютно безопасным для здоровья человека веществом. Производится оно путем литья или методом экструзии. Чтобы дать ответ на вопрос: что лучше поликарбонат или оргстекло, необходимо рассмотреть свойства и характеристики этих полимерных пластиков.

Свойства оргстекла

Акрил имеет схожие с силикатным стеклом и поликарбонатом свойства и характеристики.

Так, ему присущи такие качества:

- хорошее светопропускание (до 92 %);

- экологическая безопасность;

- небольшой удельный вес (1,2 г/см³);

- низкая теплопроводность;

- ударная прочность (в 10 раз больше, чем у стекла);

- устойчивость к воздействию ветра и дождя;

- легкость в обработке.

Промышленность осуществляет выпуск плексигласа в виде листов размером 205 × 305 см и толщиной от 2 мм до 20 мм. На заказ могут быть изготовлены плиты толщиной до 40 см с площадью поверхности до 500 м².

Наряду с очевидными положительными свойствами, плексиглас обладает некоторыми недостатками.

К ним относятся такие:

- поверхность пластика мягкая, его легко поцарапать;

- акрил довольно хрупкий и не может служить в качестве преграды от ударов;

- небольшой рабочий диапазон температуры (- 30º С до + 90º С);

- горючесть (температура возгорания + 250º С).

Следует отметить, что при температуре выше + 100º С, пластик становится мягким и может принимать любую форму. После остывания материал сохраняет новую форму. Это его свойство можно расценивать двояко. С одной стороны, это показатель неустойчивости, с другой — возможность придать панелям желаемую форму при минимальном тепловом воздействии.

Область применения

Плексиглас изобретен уже довольно давно, в 30-е года прошлого века. За длительный срок эксплуатации ему было найдено применение в разных отраслях промышленности.

Так, плексиглас применяется в таких отраслях для изготовления следующих предметов и конструкций:

- Торговля. Витрины в магазинах и музеях. Сувенирная продукция.

- Рекламная индустрия. Покрытия для рекламных щитов.

- Медицина. Линзы для очков. Контактные линзы, искусственные хрусталики для глаз.

- Аквариумный бизнес. Аквариумы любых размеров, как для бытового использования, так и для океанариумов.

- Офисная деятельность. Вывески для различных учреждений, перегородки, щиты.

- Строительство. Остекление окон в домах, создание прозрачных крыш, арок и куполов.

- Транспорт. Остекление окон и иллюминаторов в машинах, поездах и морских судах.

- Сантехника. Из акрила изготавливаются ванны.

- Судостроение. Созданные из акрила корпуса яхт и катеров отличаются легкостью и прочностью.

По вариантам изготовления органическое стекло может быть прозрачным, цветным и матовым. Его поверхность бывает гладкой или рифленой.

Монолитный поликарбонат

Относительно новый на строительном рынке материал, поликарбонат, за недолгий срок эксплуатации успел завоевать широкую популярность в строительстве и архитектуре.

На заметку: На сегодняшний день этот полимерный пластик является самым прочным из всех известных листовых прозрачных материалов.

Строители, делая выбор в пользу оргстекла или монолитного поликарбоната, все чаще склоняются к последнему. Этому есть объективные причины. Ареал применения этого монолитного полимера охватывает практически все стороны жизнедеятельности людей.

Область применения

Монолитный поликарбонат, используется во многих отраслях промышленности.

Сфера его применения затрагивает такие области деятельности:

- Военная промышленность. Изготовление прицелов, перископов, биноклей, защиты для глаз.

- Медицина. Медицинские сосуды, которые не вступают в реакцию с лекарственными препаратами и не бьются при падении.

- Рекламный бизнес. Антивандальное покрытие для рекламных изделий служит отличной защитой от воздействий природы и человеческого фактора.

- Строительство и архитектура. Монолитные листы активно используются для создания прозрачных поверхностей, как для окон, так и целых стен и крыш. Применяя сырье большой толщины можно изготавливать пуленепробиваемые перегородки, ступени и ограду для лестниц.

- Транспортная отрасль. Прочные листы используются для производства прочного остекления лобовых стекол на кораблях, машинах, самолетах и локомотивах. Осветительные приборы, оборудованные рассеивателями из поликарбоната, практически невозможно разбить.

- Пищевая промышленность. Посуда, изготовленная из этого материала отличается высокой прочностью, низкой теплопроводностью и высокими эстетическими качествами.

- Высокие технологии. Жесткие диски в персональных компьютерах изготавливаются исключительно из поликарбоната.

- Сельское хозяйство. Использование монолитного пластика в качестве кровельного покрытия позволяет значительно сэкономить на освещении различных аграрных сооружений.

Предприятия-изготовители производят этот материал в виде листов, размером 205 × 305 см. Толщина листов варьируется от 1 мм до 12 мм. На заказ могут производиться изделия толщиной до 50 мм и размером до 205 × 600 см.

Свойства поликарбоната

Основное отличие поликарбоната от оргстекла состоит в его просто фантастической прочности. Этот показатель намного выше, чем у стекла (в 200 раз) и акрила (в 60 раз). Поликарбонат, кроме прочности, имеет ряд особых свойств, которые его выделяют среди аналогов.

К этим свойствам относится:

- Стойкая к механическим воздействиям поверхность. Ее очень трудно поцарапать даже острым предметом.

- Вязкая структура. Данное свойство высоко ценится при проведении остекления. В случае экстремально сильного ударного воздействия, превышающего предел прочности покрытия, пластик трескается. При этом не образуются острые, опасные осколки.

- Гибкость. Листы монолитного поликарбоната хорошо гнутся даже в холодном состоянии. Это позволяет создавать из них разнообразные криволинейные конструкции.

- Химическая устойчивость. Пластик совершенно не реагирует на осадки и большинство химически активных веществ. Он не горит и не выделяет в атмосферу вредных соединений.

- Широкий диапазон рабочих температур. Полимерные изделия можно эксплуатировать в любой, даже самой суровой, климатической зоне. Они не теряют своих свойств, как при сильной жаре, так и при экстремально низких температурах.

- Прозрачность. Полимерные листы, в зависимости от толщины, пропускают от 82 % до 92 % естественного света, практически не уступая в этом акрилу.

Эти свойства доходчиво показывают, чем отличается поликарбонат от оргстекла.

К недостаткам поликарбоната можно отнести его довольно большую стоимость и высокий коэффициент теплового расширения.

Итог сравнения

Подводя итоги, можно однозначно сказать о том, что по многим техническим показателям поликарбонат значительно превосходит акриловое стекло. Выбор в пользу оргстекла или монолитного поликарбоната зависит от конечной цели строительства.

Там, где нужна повышенная прочность и надежность, лучше использовать листы из поликарбоната. Такие изделия будут успешно противостоять, не только явлениям природы, но и воздействию хулиганов.

В спокойных местах, таких как музеи, магазины и помещения различных учреждений, будет вполне достаточно изделий из акрила.

Целесообразность, обусловленная выполняемой задачей и соотношением цена-качество, является основным критерием в пользу выбора материала для остекления из оргстекла или поликарбоната.

С самого начала появления на рынке широта использования поликарбоната постоянно растет. Это обусловлено рядом преимуществ этого материала в сравнении с другими пластиками. Он очень легок, достаточно прочен, долговечен и способен выдерживать значительные механические нагрузки. Хотя эстетические показатели многих строительных материалов не уступают поликарбонатным листам, другие их свойства, такие, как устойчивость к воздействию огня и горючесть существенно могут разниться.

Уделим этому вопросу больше внимания и рассмотрим, горит ли полимерный пластик или нет, а также каковы показатели горючести монолитного и сотового видов, так как это может повлиять на решение о его приобретении.

Горючесть и пожаробезопасность

Схожесть двух этих понятий на самом деле только лишь кажущаяся. «Горючесть» определяется как отношение строительных материалов к воспламенению и прямому воздействию открытого огня, а «пожаробезопасность» указывает не на само строительное сырье, а на целостные конструкции и их способность оказывать сопротивление пожару.

Важная деталь: Так как в процессе пожара все, что попадает в зону воздействия огня, может менять свои свойства, форму и другие показатели, есть необходимость указывать в описании каждого вида строительных материалов показатель его пожаробезопасности.

В свою очередь поликарбонатные изделия относят к слабогорючим материалам, о чем свидетельствует соответствующая отметка на его упаковке — «Г1». Это говорит о том, что в критической ситуации пламя по поверхности листа распространяться не будет. Полимеры с такими характеристиками относят к материалам с умеренной воспламеняемостью. При пожаре количество дыма, образуемое от горения полимерного пластика, не очень большое. Наряду с этим показатель токсичности его достаточно высок, из-за чего этот полимер занесен в список опасных веществ, что и служит основной причиной его использования при проведении внешних строительно-отделочных работ.

Кислотный индекс

Из большого ряда показателей горючести отдельное внимание хочется обратить на Кислородный индекс (КИ). Определяется он количеством кислорода в воздухе, при котором конкретный продукт начинает устойчиво гореть в течение 3 минут (180секунд). Содержание кислорода в воздухе равно 21%, а это значит, что если показатель КИ какого-либо материала меньше 21% — на воздухе он обязательно будет поддерживать устойчивое горение.

Исходя их этого, поликарбонатные листы можно отнести к группе трудновоспламеняемых, так его КИ превышает отметку в 21% и составляет в среднем 25-26. Помня об этом можно подвести короткий итог в отношении горючести поликарбоната. И так, строение, выполненное с его применением в случае возникновения пожара будет отличаться:

- надежностью;

- низкой степенью задымленности;

- пожаростойкостью.

Кроме этого низкие показатели горючести поликарбонатного материала позволяют его успешно применять при сооружении различных конструкций:

- тепличных установок и их комплексов;

- навесов различного уровня сложности;

- козырьков;

- декорирующих элементов;

- входных групп;

- перекрытий и др.

Отличие свойств сотового и монолитного видов

В целом можно сказать, что при прямом контакте с открытым пламенем поликарбонат до определенного момента (570 ℃) не возгорается, а только плавится, причем медленно. Когда же пожар отсутствует, возникший очаг может сам постепенно угаснуть. Значит, будет ли гореть поликарбонат или нет, зависит от степени критичности ситуации.

Оба вида полимера — сотовый и монолитный, — при возникновении пожара ведут себя похожим образом, с той лишь разницей, что при горении сотовой структуры не образуются горящие капли. Сотовый лист постепенно тлеет, размягчается и подвергается деформационным изменениям.

На заметку: В виду повышения требований по пожаробезопасности полимеров для строительства и рекламной отрасли в недалеком будущем предполагается появление новых еще более устойчивых к огню марок листовых материалов.

При их производстве планируется использовать антипирирующие добавки и добавки, улучшающие структуру, к примеру, стекловолокно, что существенно может понижать уровень горючести полимеров, но уменьшать их светопроницаемость.

Как и всякий новый строительный материал, появляющийся на рынке, поликарбонат вызвал к себе повышенное внимание. На протяжении периода его эксплуатации он завоевал огромную популярность в качестве кровельного и отделочного материала широкого спектра применения. Но, все новое вызывает не только интерес, но и определенные опасения. Так как поликарбонат при высоких эстетичных качествах имеет довольно небольшую стоимость, у потребителей возникает вполне справедливый вопрос: из чего состоит и не вреден ли поликарбонат для здоровья. Чтобы ответить на этот вопрос и развеять все сомнения, необходимо остановиться подробно на свойствах этого материала.

Свойства поликарбоната

Чтобы узнать, вреден ли поликарбонат, нужно рассмотреть его состав, физические и химические свойства, влияние на человека и природу в различных условиях.

Состав поликарбоната

Чтобы знать о возможном вреде того или иного вещества нужно рассмотреть его химический состав. Поликарбонат представляет собой вязкую полимерную пластмассу. Основной его составляющей частью является углерод — элемент совершенно безопасный, как для человека, так и для окружающей природы. Получают поликарбонат путем органического синтеза угольной кислоты. В нем отсутствуют тяжелые металлы и токсичные элементы.

Данный вид пластмассы получают следующими способами:

- экструзией;

- литьем под высоким давлением;

- формовкой из раствора;

- созданием волокон из раствора.

Полученные изделия отличаются химической инертностью, практически не вступая в реакции со всеми активными веществами.

Из полимера данного вида изготавливаются такие группы изделий:

- Прозрачный строительный материал. В эту группу входят монолитные и сотовые листы различной толщины, длины и ширины. Кроме этого могут изготавливаться прозрачные блоки заданной конфигурации.

- Посуда и разнообразные сосуды. Благодаря химической пассивности, столовая посуда и медицинские емкости пользуются большой популярностью. Они имеют низкую теплопроводность и высокую ударную прочность. Могут быть подвергнуты нагреванию до +120 ºС без потери качественных характеристик.

- Конструкционный материал для изготовления изделий, к которым предъявляются повышенные требования по прочности и температурному режиму. Это могут быть плафоны и экраны для ламп, мотошлемы, защитные очки или корпуса для фонарей.

- Пленка. Полученная с помощью полимеризации пленка обладает большой прочностью и служит отличной защитой для различных поверхностей.

Под воздействием высокой температуры поликарбонат не горит. Изделия из него только плавятся и закипают. При кипении выделяется пар, который представляет собой обычный углекислый газ — химическое соединение, присущее процессу горения древесины. Этот газ, хотя и представляет определенную опасность для человека, не является ядовитым.

Физические свойства материала

Продолжая рассмотрение вопроса о том, вреден ли поликарбонат для здоровья, необходимо рассмотреть его физические качества.

Итак, изделия из поликарбоната обладают такими свойствами:

- Высокая прочность. При малом удельном весе, изделия из этого пластика намного прочнее стекла и других прозрачных пластмасс. При сильном ударе они не разлетаются на множество острых осколков, которые могут поранить, а только трескаются.

- Низкий удельный вес. Обладая определенным объемом при незначительном весе, изделия из полимера при падении не травмируют человека. Для крепления листового материала нет необходимости строить тяжелый, массивный каркас.

- Низкая теплопроводность. Воздух, находящийся в каналах сотового поликарбоната, является отличным теплоизолятором. Пластик такого вида хорошо защищает от жары и холода людей в помещениях и растения в теплицах и оранжереях.

- Рассеивание света. Солнечный свет, проходя через пластик, рассеивается. В результате освещенность улучшается, становясь более мягким. Поликарбонат выпускается с различной степенью прозрачности, что является хорошей защитой от солнца.

- Огнеупорные качества. Являясь негорючим материалом, поликарбонат может определенное время служить преградой для огня во время пожара. При плавлении образуются отверстия в его поверхности, через которые в помещение поступает чистый воздух, необходимый для дыхания.

- Удобство и легкость при монтаже. Листы полимера легкие и гибкие. Их поднятие и установка не требуют значительных физических усилий, что предотвращает перенапряжение и травматизм.

- Водонепроницаемость и гидрофобные качества. Вода и снег не задерживаются на поверхности, быстро скатываясь вниз. Пластик не подвержен гниению и плесневению.

- Красота материала. Поликарбонату можно придать любой цвет и оттенок. Он может иметь любую степень прозрачности. Конструкции с его применением очень броские и нарядные.

- Нет необходимости в сложной и дорогостоящей утилизации, так как материал абсолютно экологически безопасен.

Таким образом, вредность поликарбоната является лишь гипотезой, которая не имеет под собой никаких серьезных оснований. Более того, этот материал приносит определенную пользу, являясь сырьем для изготовления различных изделий.

Универсальность материала

Уникальные физические и химические свойства обеспечили поликарбонату большой успех во многих отраслях промышленности.

Так, этот материал применяется для изготовления таких объектов и предметов:

- Навесы. Они сооружаются на самыми различными объектами. Это может быть автостоянка, мангал, детская площадка или стол со скамьями.

- Козырьки. Данные сооружения устанавливаются над входными дверями и калитками, защищая их от осадков.

- Заборы и въездные ворота. Листы поликарбоната не создают глухой преграды, размывая изображения за ними.

- Крыши для торговых, спортивных и сельскохозяйственных сооружений, портов и вокзалов.

- Теплицы и парники личного и промышленного назначения.

- Перегородки и ограждения.

- Остекления стен и крыш зданий и сооружений.

- Декоративная противопульная защита.

- Столовые приборов и посуда, различные медицинские емкости. Их без риска можно использовать для разогрева в микроволновой печи. Посуда из этого пластика прочная и не бьется при падении на пол.

- Элементы для сувениров и украшений.

- Изделия, к которым предъявляются повышенные требования по прочности и теплоустойчивости.

Данный перечень с трудом ассоциируется с вредом, но при неумелом пользовании, поликарбонат может доставить определенный вред.

Вред поликарбоната

Сразу хочется остановиться на том, что если этот уникальный материал и способен нанести какой-либо вред, то только не здоровью человека или животных.

На заметку: Дело в том, что некоторые сорта поликарбоната могут быть покрыты специальной пленкой для защиты от ультрафиолета.

Эта пленка хорошо защищает людей от излучения, а ткани и обои от выцветания. Для растений эта пленка губительна, так как без ультрафиолета прекратится процесс фотосинтеза. Это нужно учитывать при планировании остекления мансард, парников и оранжерей.

Неправильный подбор материала может навредить тепличным растениям. Если оборудовать теплицу слишком тонким пластиком, то он не будет задерживать тепло. Нагреваясь на солнце, он может сильно поднять температуру внутри теплицы. Многие растения могут этого не выдержать.

Кроме этого, теплицы из поликарбоната на зиму не демонтируются, так как это процесс долгий и сложный. В результате, земля внутри теплицы пересыхает и на ее увлажнение тратится много сил и времени.

Таким образом, на вопрос о том, вреден ли поликарбонат для здоровья человека, можно ответить однозначно — нет. Это совершенно безопасный материал, которым можно абсолютно спокойно пользоваться, как на улице, так и внутри помещений.

Читайте также: