Пол буровой установки это

Обновлено: 28.04.2024

Буровые установки комплектуются металлическими основаниями, которые предназначены для размещения и крепления на них оборудования. Основания выполняют функцию несущих конструкций при эксплуатации оборудования, а также обеспечивают транспортировку собранного в блоки оборудования на специальных транспортных средствах.

Основные параметры оснований:

- грузоподъемность при эксплуатации,

- высота пола над уровнем земли,

- грузоподъёмность платформы при транспортировке блоков оборудования,

- размеры транспортной колеи тяжеловозов,

- монтажеспособность (расчленение на отдельные секции для транспортировки).

Опасными для прочности основания могут быть три случая нагружения:

- на подсвечнике полный комплект свечей весом Gс; крюк нагружен минимальной нагрузкой Рк, ветровая нагрузка мала. На ногу вышки действует нагрузка от ее веса Gв, на основании смонтировано оборудование (ротор, буровые ключи, лебедка и т.д.) весом Gоб.

- на подсвечнике полный комплект свечей весом Gс; на ротор установлена обсадная колонна максимального веса Gк, на вышку действует ветровая нагрузка, Gк принимается равной (1,7…2,2) Gс.

- основание транспортируется с комплектом смонтированного на нем оборудования.

В зависимости от способа монтажа буровых установок основания разделяются на: крупноблочные, мелкоблочные и комбинированные.

Большинство оснований заводского изготовления представляют собой пространственную металлоконструкцию. Габаритные размеры узлов оснований позволяют перевозить их к месту монтажа железнодорожным и автомобильным транспортом. При первом монтаже буровой установки фермы и секции собирают в единые крупноблочные основания.

Основания изготовляют обычно из профильного проката (швеллеров, двутавров, угольников), листовой стали и труб. Все основные несущие узлы собирают в единые основания отдельных блоков с помощью различных крепежных элементов. Кроме болтовых соединений для этой цели используют пальцевые и специальные быстроразъемные соединения на хомутах.

Число и размеры оснований блоков зависят от типа буровой установки, массы устанавливаемого на них оборудования и способа транспортировки в сборе.

Серийно выпускаемые буровые установки различных классов обычно комплектуют 3÷4-мя крупноблочными основаниями под основное оборудование: вышечно-лебедочным, силовым (приводным), насосным, циркуляционной системы.

Для вспомогательного оборудования применяют обычно мелкоблочные санные основания.

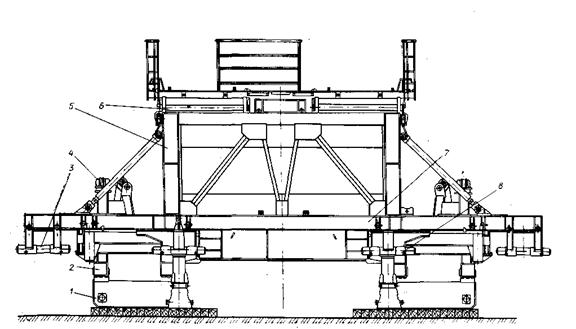

Крупноблочное основание вышечно-лебедочного блока представлено на рис. 5.1. На верхней площадке основания монтируют ротор, буровой ключ, подсвечники, вспомогательную лебедку и пульт бурильщика. В нижней задней части основания – лебёдка и электропривод. т.

1 – опоры; 2 – откидные стойки; 3, 8 – кронштейны; 4 – опоры под мачтовую вышку; 5 – вертикальные фермы; 6 – верхние рамы; 7 – платформа

Рис. 5.1 – Основание вышечно-лебедочного блока установки БУ-2500ЭУ

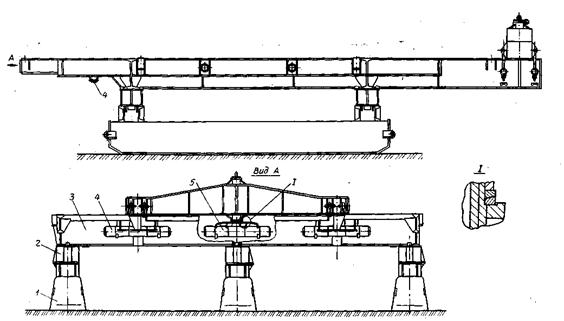

Основание насосного блока представлено на рис. 5.2

1 – опоры; 2 – откидные опоры; 3 – платформа; 4 – кронштейны; 5 - поворотный кронштейн

Рис. 5.2 – Основание насосного блока установки БУ-2500ЭУ

На основании монтируют два насоса с электроприводом, пульт управления насосами, коммуникации, компрессор.

Основание энергоблока выполнено в виде жесткой рамы, на которой монтируют трансформатор, высоковольтное распределительное устройство, шкафы управления электродвигателями, панель магнитных пускателей и каркас укрытия.

Основание буровой установки БУ-2500ДГУ состоит из трех крупных блоков: вышечно-лебедочного, приводного и насосного. Вышечно-лебедочные и насосные основания аналогичны основаниям установки БУ-2500ЭУ. На основании приводного блока размещаются четыре дизельных секции, цепной редуктор, воздухосборники, компрессорная станция и укрытие. Основание имеет кронштейны для транспортировки блока на тяжеловозах.

Основание буровой установки БУ-4000ДГУ состоит из трех крупных блоков: вышечно-лебедочного, силового и насосного.

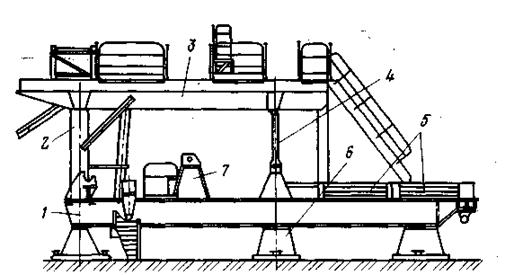

Вышечно-лебедочное основание представлено на рис. 5.3.

1 – балки-лонжероны; 2 - поперечная рама; 3 - продольные рамы; 4 - поперечная плоская ферма; 5 – поперечные рамы; 6 – опоры; 7 – опорные тумбы для крепления мачт вышки;

Рис. 5.3 – Основание вышечно-лебедочного блока установки БУ-4000ДГУ

Основания силового и насосного блоков находятся на одном уровне с лонжеронами вышечно-лебедочного блока.

Основание силового блока состоит из продольных балок, которые устанавливаются на опоры.

Конструкция основания насосного блока сходна с основанием силового блока.

Основания всех блоков при монтаже соединяются между собой специальными связями.

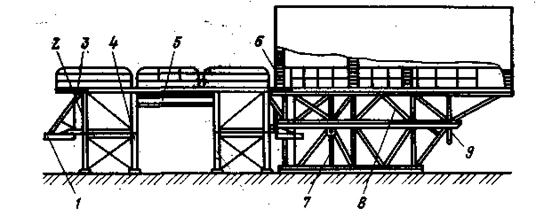

Серийно выпускается основание ОБ-53М (рис. 5.4), состоящее из двух крупноблочных оснований вышко-лебёдочного и приводного блоков. Их конструкция предусматривает крупноблочное транспортирование, как на тяжеловозах, так и волоком на небольшие расстояния. Основания имеют общую отметку пола 4,1 м.

1 - кронштейн с поворотной опорой; 2 – основные фермы; 3 – кронштейны для подъемника; 4 – опорные фермы; 5 – подроторные балки; 6 - арки каркаса укрытия; 7 – ферма опорная; 8 - верхняя ферма; 9 – шаровая опора

Рис. 5.4 – Основание типа ОБ-53М

На базе серийно выпускаемого основания ОБ-53М разработано основание БС-3 трехъярусной конструкции, увеличенное по высоте для монтажа противовыбросового оборудования по любой схеме. В качестве третьего яруса применяется подставка, состоящая из фермы и саней общей высотой 2,5 м, в результате чего высота пола буровой составляет 6,5 м.

На основании вышечно-лебедочного блока монтируют буровую вышку ВБ-53-320 башенного типа, лебедку, ротор, буровой ключ и подсвечники, а на основании силового блока — трехдизельный привод с коробкой перемены передач и каркас укрытия.

Основания буровых установок БУ-5000 с дизельным и электрическим приводом однотипны по конструкции. Характерная их особенность состоит в том, что вышечно-лебедочный блок выполнен двухъярусным. На верхнем ярусе на отметке 6,2—7 м расположена рабочая площадка, на которой установлены ротор, подсвечники, буровой ключ, вспомогательная лебедка и пульт бурильщика. На нижнем ярусе блока с отметкой 2,6 м смонтирована лебедка и привод лебедки и ротора (в установках с электроприводом). На уровне нижнего яруса расположены привод лебедки и ротора (в установках с дизельным приводом), рабочие площадки насосного и энергетических блоков с установленным на них оборудованием.

Расположение лебедки на нижнем ярусе снижает трудоемкость ее монтажа, уменьшает массу основания блока и упрощает кинематику группового привода. Индивидуальный привод насосов позволяет значительно снизить высоту насосного блока и массу его основания.

При установке ферм основания под вышку, лебедку и ротор не на землю, а на какие-либо выкладки ( деревянные, бетонные или металлические) уровень пола буровой повысится соответственно высоте выкладок, если в этом есть необходимость в связи со специальным оборудованием устья или способом очистки промывочной жидкости. [46]

Компоновка основного оборудования буровой установки по вертикали зависит от ряда факторов: глубины бурения, назначения установки, типа привода, способа монтажа и демонтажа, высоты пола буровой . [48]

На скважине комиссия представителей заказчика и подрядчика проверяет: подготовленность скважины к производству ПВР, наличие и пригодность площадок для размещения геофизического оборудования, заряжания и сборки стреляющей и взрывной аппаратуры, состояние пола буровой и приемных мостков, исправность лебедки и ее привода, наличие запаса промывочной жидкости и ее уровень в скважине, исправность контура заземления и наличие акта о его проверке, наличие оборудованной противовыбросовой задвижки и акта о ее опрессовке, прекращение работы всех агрегатов. Особое внимание обращают на кривизну ствола скважины, наличие уступов, каверн, сужений, цементной корки на стенках обсадной колонны и т.п. Подготовленность скважины оформляют актом, который передают начальнику отряда. Затем уточняют задание на производство ПВР и при необходимости вносят в него изменения по согласованию с руководством заказчика и подрядчика. Проводят инструктаж работников отряда и буровой бригады о содержании, характерных особенностях работ и мерах безопасности. Проверяют исправность спуско-подъемного оборудования подъемника; под колеса подъемника устанавливают жесткие упоры, а на скважинах глубиной более 5000 м - упоры типа кронштейна или дополнительно крепят подъемник к специальному якорю. Монтируют и надежно закрепляют подвесную систему блоков; устанавливают датчик натяжения и механический датчик глубин. Проверяют сопротивление изоляции и жил кабеля, а также наличие предупредительных меток на кабеле на расстояниях 5 и 50 м от кабельного наконечника. Выясняют состояние резьбовых соединений и мест уплотнения аппаратов, надежность крепления кабельного наконечника к кабелю. Удаляют из опасной зоны людей, транспорт и прекращают работы, не связанные с производством ПВР. Проверяют исправность средств подачи звуковых ( световых) сигналов. [49]

Свободный конец талевого каната на бухте привязывают к одному концу легости; ротор начинают вращать, разматывая канат с бухты и поднимая его легостью кверху на ролик / / / кронблока; спускают конец каната на пол буровой и заводят его на ролик 3 талевого блока; обогнув ролик, канат вновь поднимается к кронблоку до ролика V, с которого идет на ролик 5 талевого блока, а отсюда на ролик VI кронблока; затем с кронблока канат спускается вниз, его заводят на ролик 4 талевого блока. [50]

Место установки пульта нужно выбирать так, чтобы бурильщик со своего рабочего места мог наблюдать за движением талевого блока от ротора к кронблоку, намоткой талевого каната па барабан лебедки и работой на приемном мосту, подсвечнике, у ротора: Для устранения расшатывания пульта необходимо следить за надежностью его крепления IK основанию пола буровой . [51]

Талевый канат идет на ролик / / / кронблока, спускается на ролик 2 талевого блока, затем на ролик / кронблока, откуда спускается и огибает ролик 1 талевого блока; пройдя на ролик IV крон-блока, спускается к ролику 3 на талевом блоке; обогнув его, движется наверх к ролику / / крон-блока, затем проходит через ролик 4 на талевом блоке, поднимается до ролика V на кронблоке, огибает его и спускается вниз на пол буровой ; затем его закрепляют к рамному брусу, образуя мертвый конец талевой системы. [52]

Основание 4 вышки и ротора представляет собой площадку, где размещены ротор 7, спуско-подъемное оборудование, инструмент, а также подсвечники 3 для установки свечей. Пол буровой 8 располагается на некоторой высоте от устья скважины, чтобы было пространство для установки оборудования для герметизации устья 9 и создания безопасных условий бурения. [53]

Емкость запасных чанов берется в зависимости от глубины и назначения скважины. Пол буровой приподнят на 2 5 ад над уровнем земли. [54]

Основание вышечно-роторного блока буровой установки рассчитывается на действие различного сочетания нагрузок на крюке, веса пакета свечей и оборудования, размещенного на полу буровой. Высота пола буровой зависит от класса установки. [55]

Силовой привод и лебедка расположены не на уровне пола буровой , а внизу на подвижной платформе. На полу буровой установлена вспомогательная лебедка. Насосный комплекс иногда располагают на расстоянии до 50 м от устья наиболее удаленной от него скважины. В этом случае напорная и сливная линии должны быть выполнены разборными из секций и смонтированы на мостках, чтобы была возможность перемещать блок ( вышка с основанием) от одной скважины к другой, не передвигая насосный комплекс во время бурения всех скважин куста. Напорная и сливная линии при этом наращиваются секциями. [17]

К концам грузовых тросов, пропущенных через отверстия пола буровой , крепят противовесы, масса которых составляет около 60 кг. [18]

Щит 5 предназначен для закрытия проема в настиле пола буровой и создания упора для подвески и представляет собой плиту с ребрами жесткости. [20]

Механизм МПК-1 с помощью блока или катков устанавливают на пол буровой и крепят на основании вышечного блока как можно ближе к передней правой ноге вышки для обеспечения равномерного распределения нагрузки на ноги вышки. [21]

Величина Нр учитывает встречающуюся необходимость опускания талевого блока непосредственно на пол буровой . [22]

Если основание укладывается на бетонные или деревянные подушки, уровень пола буровой повышается соответственно их высоте. [23]

Лебедка также должна быть надежно зафиксирована от смещения в плоскости пола буровой , которое может возникать во время эксплуатации. Согласно инструкции необходимо регулярно смазывать редуктор, зубчатую муфту трансмиссионного вала, цепную передачу, все шариковые и роликовые подшипники, зубчатую муфту включения барабана, механизм включения муфты, шарниры рычажной системы колодково-грузового тормоза. [25]

Изменением высоты подкладочных тумб или выкладок регулируется общая монтажная высота пола буровой , исходя из условий циркуляции промывочной жидкости и оборудования устья при бурении. [26]

Вращающийся превентер устанавливается на 12 плашечном превентере, поэтому высота расположения пола буровой над колонным фланцем должна быть не менее 2250 мм. [27]

Какие узлы и части буровой установки ремонтируются без укладки крюко блока на пол буровой . [28]

Схема, приведенная на рис. III.4, в, позволяет поднять уровень пола буровой на любую необходимую высоту ( Я6 - - v - 10 м), улучшает расположение и упрощает монтаж лебедки и силового привода. [29]

С целью свободного размещения противовыбросового оборудования и установки фонтанной арматуры увеличена высота пола буровой до 5 5 м против 4 м у существующих установок. Повышение надежности и долговечности оборудования обеспечено увеличением прочности подшипниковых узлов и цепных передач; разработана пневмокамер-ная муфта ПКМ-1000, срок службы которой в 12 - 15 раз больше, чем муфты ШПМ-1070; в лебедке с дизель-гидравлическим приводом вместо гидропневматического тормоза применен более мощный электромагнитный ферропорошковый тормоз ТЭП-4500; в приводе лебедки и ротора установлен дополнительный привод с оперативным управлением, который можно применять как в аварийных ситуациях, так и при некоторых технологических операциях бурения ( вращение ротора при турбинном бурении, небольшие скорости подъема и т.п.); трехцилиндровый буровой насос НБТ-600 оснащен коваными гидравлическими коробками, более долговечными по сравнению с существующими литыми; долговечность шарового компенсатора увеличена в 10 раз против долговечности существующего компенсатора балонного типа; применение на крышках всасывающих клапанов гидрозажимов позволило в 10 - 12 раз увеличить долговечность резьб крышки; непрерывная промывка и охлаждение цилиндровых втулок, смазка всех механизмов обеспечили высокую эксплуатационную надежность механизмов. [30]

Система вращения предназначена для процесса бурения скважины (см. рис. 16.6). Вращающаяся бурильная труба вместе с удлинителями, переходниками и долотом называется буровой колонной. Прямо под талевым блоком на крюке подвешен вертлюг. Он позволяет буровой колонне вращаться с помощью подшипников, при этом массу всей трубы поддерживает деррик.

Под вертлюгом находится очень мощная четырех- или шестигранная труба из высококачественной молибденовой стали длиной 40—54 фут. (12—16,5 м), называемая ведущей бурильной трубой (см. рис. 16.7). Четырех- или шестигранная форма сечения служит для лучшего захвата трубы и ее поворота с помощью бурового ротора. Вращение ведущей трубы приводит в движение (вращает) всю конструкцию, и таким образом происходит бурение скважины.

Буровой ротор представляет собой подвижный крут, расположенный в полу буровой установки; его поворот по часовой стрелке (направо) производится с помощью первичных двигателей. При вращении в противоположную сторону бурильная труба вывинчивается. Ведущая бурильная труба проходит сквозь приспособление, называемое вкладышем под ведущую бурильную трубу (см. рис. 16.7 и 16.8а), которое, в свою очередь, проходит через основной вкладыш (см, рис. 16.8б), расположенный в буровом роторе. Благодаря роликам ведущая бурильная труба по мере углубления скважины может перемещаться вниз сквозь вкладыш. Буровой ротор, вкладыш под ведущую бурильную трубу, основной вкладыш и ведущая бурильная труба вращаются как единое целое. Условием бурения вглубь является вращение по часовой стрелке.

Ниже ведущей бурильной трубы располагается обычная бурильная труба (см. рис. 16.9), изготовленная из термообработанной легированной стали, длиной от 18 до 45 фут. (5,5—14 м). Обычно ее длина составляет 30 фут. (10 м). Внешний диаметр трубы изменяется от 2,875 до 5,5 дюйм. (7—14 см), на ее конце имеется ниппель (штуцер с наружной резьбой).

Отрезок большего диаметра на одном из концов трубы представляет собой бурильный замок, который навинчен и приварен к бурильной трубе и используется в качестве муфты (штуцера с внутренней резьбой). Соединяемые концы имеют клиновидную форму для более удобного скрепления, а также для предотвращения развинчивания.

Каждый замок трубы при присоединении его к буровой колонне должен быть покрыт густой трубной смазкой (обычно это консистентная смазка). Для повышения прочности данного участка в местах соединения стенка бурильной трубы имеет утолщение, называемое высадкой. В основном высадки бывают внутренними, т. е. они уменьшают внутренний диаметр трубы.

Согласно техническим условиям Американского нефтяного института, различают три категории труб по длине и пять классов прочности. Кроме того, бурильные трубы характеризуются номинальной массой на единицу длины, внутренним диаметром, пределом прочности, внутренним пределом текучести, а также пределом текучести тела трубы. Каждая секция трубы называется звеном, или однотрубной. По окончании бурения одной скважины бурильная труба используется снова, при этом ей присваивается показатель степени износа. По классификации Американского нефтяного института, существует пять степеней износа. Трубу заменяют на новую лишь после ее полного износа.

Ведущая бурильная труба всегда является верхней секцией бурильной трубы. После того как скважина пробурена на глубину 30 фут. (10 м), для удлинения трубы необходимо присоединить новое звено — этот процесс называется наращиванием трубы. Для того чтобы ведущая труба осталась наверху конструкции, ниже нее необходимо добавить звено.

Трубу поднимают из скважины с помощью трубных элеваторов, присоединенных ко дну талевого блока и приспособленных для захвата труб. Буровой ключ и ключи для труб — это приспособления для вывинчивания и захвата труб, они подвешены на канатах над полом буровой установки (см. рис. 16.10). Ими пользуются для сборки (свинчивания) и разборки (развинчивания) бурильных труб. Для того чтобы бурильная труба не падала в ствол скважины, можно использовать стальной клин с рукоятками (см. рис. 16.11), который помещается в воронку бурового ротора и удерживает трубу с помощью зубцов.

Очередное звено бурильной трубы для наращивания (см. рис. 16.12а) располагается в отверстии в полу буровой установки, называемом шурфом для двухтрубки. Буровую колонну поднимают до тех пор, пока вся ведущая бурильная труба не окажется над буровым ротором. После этого в воронку бурового ротора вставляют стальной клин, а ведущую бурильную трубу отвинчивают от верха буровой колонны (см. рис. 16.12б), помещают над шурфом и присоединяют к следующему трубному звену. Затем бурильную трубу извлекают из шурфа, передвигают к буровому ротору и присоединяют к буровой колонне (см. рис. 16.12в). Далее с воронки ротора удаляют стальной клин. После этого бурят следующие 30 фут. (10 м) скважины, а затем снова следует наращивание. Раньше для соединения труб на одно из звеньев наматывали специальную цепь для свинчивания труб и потом затягивали. Однако в последнее время такой метод признан небезопасным и не используется.

Бурильные трубы хранят в горизонтальном положении на стеллаже для труб, расположенном на поверхности земли перед буровой установкой. Отдельные звенья поднимают по подъемным мосткам и вносят на пол буровой установки через V-образный вход.

Часть буровой колонны ниже бурильной трубы называется забойной компоновкой. Она состоит из более прочных, тяжелых труб с утолщенными стенками — удлинителями (см. рис. 16.13). Такие трубы изготавливают из термообработанной легированной стали, их длина 31 фут. (9,25 м). На каждом конце трубы есть либо ниппель, либо муфта. Удлинители предназначены для придания большей массы нижней части буровой колонны, чтобы бурение происходило вертикально вниз, и для предотвращения деформации бурильной трубы. Обычно используют от двух до десяти таких звеньев.

Утяжеленная бурильная труба представляет собой нечто среднее по массе и прочности между обычной бурильной трубой и удлинителями, Ее внешний диаметр совпадает с диаметром обычной бурильной трубы, однако ее внутренний диаметр меньше. Длина звена такой трубы составляет 30,5 фут. (9,1 м). Утяжеленная бурильная труба, как правило, располагается между обычной трубой и секциями-удлинителями, для того чтобы минимизировать напряжение между ними, а также предотвратить возможный разрыв буровой колонны на этом участке.

Более мелкие фрагменты трубы (переводники) могут находиться как между, так и ниже удлинителей, выполняя при этом различные функции. Наиболее распространенный вид переводника —стабилизатор (см. рис. 16.14), который контактирует со стенками скважины с помощью лезвий. Его основное назначение — удерживать буровую колонну в скважине в вертикальном положении.

Виброгаситель, или амортизирующий переводник, предназначен для гашения вибраций бурового долота с помощью резины, пружин и сжатого газа. Чаще всего он находится прямо над буровым долотом, Для соединения бурового долота с удлинителем или с расположенным над ним переводником используют переводник долота. Перепускной переводник применяют для соединения труб разного диаметра или труб с разными типами резьбы. Для расширения ствола скважины используют буровой расширитель с коническими шарошками (см. рис. 16.15). По бокам расширитель оснащен тремя или шестью шарошками из вольфрамовой стали, он часто располагается над буровым долотом. Его назначение — обеспечить формирование нормального ствола скважины, т. е. ствола определенного минимального диаметра.

Наверху бурового долота расположено ниппельное соединение, с помощью которого оно свинчивается с переводником долота в нижней части буровой колонны. Наиболее распространенным типом бурового долота является роторное шарошечное долото, оснащенное тремя вращающимися шарошками, — такой вариант называется трехшарошечным долотом (см. рис. 16.16). Корпус трехшарошечного долота состоит из трех приваренных друг к другу лап, изготовленных из термообработанной легированной стали. Каждая лапа оснащена соплом и каналом для прохождения бурового раствора. Все шарошки закреплены на шейке оси опорного подшипника. Вращаются шарошки с помощью герметизированных и самосмазывающихся подшипников. В некоторых случаях на поверхность долота напыляют карбид вольфрама для повышения сопротивления абразивному износу.

При повороте долота, закрепленного в нижней части буровой колонны, вращаются и шарошки. Зубцы шарошек предназначены для отслаивания или для измельчения породы в забое скважины. Обломки пород называются буровым шламом.

Существуют сотни разновидностей трехшарошечных долот. Они подразделяются на долота с фрезерованными зубьями и на штыревые. Трехшарошечное долото с фрезерованными зубьями шарошки оснащено вырезанными зубьями, оно предназначено для отслаивания частиц породы (см. рис. 16.17). Для вычищения бурового шлама зубья, расположенные на соседних шарошках, заходят один за другой. Подобное буровое долото применяют для относительно податливых пород (в этом случае зубья длинные и редкие) и пород средней твердости (зубья короткие и частые).

В твердых конусах трехшарошечного штыревого долота просверлены отверстия (см. рис. 16.18), в которые вставлены штыри из карбида вольфрама, разрушающие породу. Такое долото применяется для относительно твердых пород.

Алмазное буровое долото выполнено из твердых марок стали и не имеет подвижных частей (см. рис. 16.19). На его днище и боковых сторонах в определенном порядке закреплены сотни технических алмазов. Канавки на лицевой стороне долота (промывочные каналы) предназначены для прохождения бурового раствора, который поступает из центра долота и протекает между алмазами к его боковым сторонам. Алмазные долота используются при бурении особо твердых пород.

Долото с поликристаллическими алмазными вставками — это также массивное металлическое долото, не имеющее движущихся частей (см. рис. 16.20). Металлические лезвия расположены на днище долота, на них установлены короночные кольца, в которых закреплены искусственные технические алмазы, предназначенные для измельчения горных пород и превращения их в буровой шлам. Хотя долота с поликристаллическими алмазными вставками самые дорогие, они могут работать в течение нескольких сотен часов и пробурить наиболее глубокую скважину, чем какие-либо другие типы долот.

Буровые долота обычно имеют диаметр от 3,75 до 26 дюйм. (9,5—66 см). Согласно классификации Международной ассоциации буровых подрядчиков (International Association of Drilling Contractors), буровые долота разделяют по трем показателям, каждый из них обозначают числом из трех цифр, например долото 334. Первая цифра означает вооружение долота, например фрезерованные зубья шарошки или штыри, вторая — твердость формации, для бурения которой оно предназначено, третья — механическое исполнение долота.

Долото вращается со скоростью 50—100 об/мин. В общем случае на небольших глубинах оно работает чуть быстрее, на больших — медленнее. На долото перекладывается не вся масса буровой колонны, так как это привело бы к его разрушению. Масса, прикладываемая к долоту, увеличивается пропорционально его размеру. Обычно давление составляет от 3000 до 10 тыс. psi на каждый дюйм диаметра долота.

Износ трехшарошечного долота происходит за 8—200 ч вращения, в среднем за 24—48 ч. То, что долото окончательно изношено, можно определить по изменению шума, создаваемого буровой колонной на полу буровой установки, а также по снизившейся скорости углубления. Долото заменяют в ходе спуско-подъемной операции. Когда буровую колонну извлекают из скважины, долото меняют на новое, затем колонну спускают обратно (см. рис. 16.21).

Сначала ведущую бурильную трубу приподнимают над буровым ротором. В воронке бурового ротора укрепляют плашки, после чего ведущую бурильную трубу отсоединяют от буровой колонны и помещают в отверстие в полу деррика, называемое шурф под квадрат. Верховой рабочий из буровой бригады забирается на маленькую платформу (площадку для верхового рабочего), расположенную в 90 фут, (27 м) над полом, рядом с верхом деррика. Затем бурильную трубу извлекают из скважины, развинчивают и укладывают в деррике. Обычно колонну разделяют на звенья по три трубы — трехтрубки, называемые свечами. В некоторых случаях свеча может также состоять из двух и четырех звеньев. Задача верхового рабочего — контролировать размещение свечей в пальцах на балконе буровой вышки, расположенном под верховой площадкой. Низ каждой свечи упирается в пол буровой установки. Затем заменяют буровое долото, и трубу опускают обратно в скважину. Процесс замены занимает некоторое время, и чем глубже скважина, тем больше.

Чтобы отвинтить долото, на буровой ротор помещают специальное приспособление (см. рис. 16.22), в котором долото закрепляют, после чего буровой ротор поворачивают и долото отвинчивают от буровой колонны.

Вы здесь: Все о строительстве скважин Практика строительства скважин

Практика строительства скважин

Рейтинг: / 0

В предыдущей главе мы рассмотрели формы залегания нефти, выбрали способ разработки месторождения. Теперь наша задача- достигнуть залежи и поднять нефть на поверхность. Это достигается бурением скважин.

Бурение скважин - это процесс сооружения направленной горной выработки большой длины и малого диаметра.

Верхняя часть скважины называется устье скважины, на устье скважины устанавливается при бурении:

· колонные головки, служащие для обвязывания обсадных колонн, контроля давления в межколонном пространстве и проведения ряда технологических операций.

· Противовыбросовое оборудование (ПВО)

· Специальное оборудование при проведении специальных работ (при цементировании, перфорации и т.д.)

При эксплуатации устанавливается:

· фонтанная арматура (фонтанная елка)- для связывания одного или двух скважинных трубопроводов (лифтов), контроля и управления потоком скважинной среды;

Подземная часть скважины называется

ствол скважины, самая нижняя часть ствола называется забой. Поверхность цилиндрической выработки называется стенками скважины, места с размерами более номинального диаметра породоразрушающего инструмента за счет осыпания или вымыва пород называются кавернами, вызванные выработкой инструментом во время спуско- подъемных операций называется желобами.

Весь цикл строительства скважин до сдачи их в эксплуатацию состоит из следующих основных последовательных звеньев:

1. Строительства наземных сооружений;

2. Собственно углубления ствола скважин, осуществление которого возможно только при выполнении двух параллельно протекающих процесса- собственно углубления и промывки скважины;

3. Разобщения пластов, состоящее из двух видов работ- крепления ствола скважины спускаемыми трубами, соединенными в колонну, и тампонирования (цементирования) заколонного пространства;

4. Освоения скважин.

Классификация скважин по назначению

· Структурно- поисковые скважины

· Опережающие добывающие скважины

· Контрольные и наблюдательные скважины

Способы и виды бурения.

Процесс бурения включает в себя ряд операций:

· Спуск бурильных труб с разрушающим инструментом в скважину

· Разрушение породы забоя

· Вынос разрушенной породы из скважины

· Подъем бурильных труб из скважины для смены сработавшегося разрушающего инструмента;

· Укрепление (крепление ) стенок скважины при определении определенной глубины обсадными трубами с последующим цементированием пространства между стенкой скважины и спущенными трубами (разобщение пластов)

Основные способы бурения

· Бурение забойными двигателями

· Бурение винтовыми двигателями

· Наклонно- направленное бурение

· Кустовое бурение скважины

· Бурение скважин на акваториях

Буровые установки для эксплуатационного и глубокого разведочного бурения

Буровая установка представляет собой комплекс сооружений, механизмов и приспособлений, выполняющих отдельные операции при строительстве скважин.

Габариты и масса буровой установки зависят главным образом от проектной глубины бурения скважин, типа силового привода и географических условий района бурения. Буровые установки –это достаточно сложное оборудование. Современные буровые установки можно подразделить на 3 группы:

1) для структурно-поискового бурения

2) для глубокого разведочного и эксплуатационного бурения

3) для бурения на море

Буровые установки для структурно-поискового бурения с глубиной бурения от 25 м до 2000 м и грузоподъемностью от 0.4 тн до 20 тн монтируются на базе трактора или автомобиля.

Выпускаемые серийно отечественной промышленностью установки для глубокого разведочного и эксплуатационного бурения на нефть и газ позволяют бурить скважины глубиной от 2000 до 10 000 метров.

Классификация буровых установок определена ГОСТ 16293-82, который предусматривает два основных параметра: нагрузка на крюке, допустимая в процессе бурения и крепления скважин и условная глубина бурения скважины при массе 1 м бурильной колонны 30 кг. Стандартом предусмотрено применение в бурении свечей длиной 25 или 27 м.

Все буровые установки подразделены на 11 классов, для глубокого разведочного и эксплуатационного бурения. Класс буровой установки подбирается по условной глубине бурения скважин при массе 1 м бурильной колонны 30 кг, поэтому применяются бурильные трубы, выполненные из легкосплавных материалов (ЛБТ).

Буровые вышки подразделяются на 2 типа: башенные и мачтовые. Башенные - в виде усеченной пирамиды, а мачтовые - подразделяют на призматические, пирамидообразные, А-образные и шестовые.

В соответствии с выполняемыми при строительстве скважин операциями

· Спуск бурильных труб с разрушающим инструментом в скважину

· Разрушение породы забоя

· Вынос разрушенной породы из скважины

· Подъем бурильных труб из скважины для смены сработавшегося разрушающего инструмента;

· Укрепление (крепление ) стенок скважины при достижении определенной глубины обсадными трубами с последующим цементированием пространства между стенкой скважины и спущенными трубами (разобщение пластов)

все буровые установки имеют следующие системы:

· Талевая система – для проведения спуско- подъемных операций, наращивания инструмента, обеспечения подачи долота на забой при бурении и т.п.

· Циркуляционная система- для обеспечения промывки скважины, очистки раствора от шлама, его приготовления, обработки и хранения.

· Противовыбросовое оборудование- для предупреждения и ликвидации нефтегазоводопроявлений.

· Силовое оборудование – для обеспечения работы названных выше систем.

· Дополнительное оборудование и инструмент.

· Система контроля и управления.

а также для проведения спуско- подъемных операций дополнительное оборудование:

· Клиновые захваты и спайдеры

Циркуляционная система состоит из:

· Блок приготовления и обработки раствора

· Манифольд и стояк (трубопровод высокого давления)

· Буровой рукав (грязевый шланг)

· Ведущая труба (квадрат)

· Колонна бурильных труб с долотом

· Система очистки бурового раствора, которая состоит из

Для работ по углублению ствола скважины применяются буровые долота, которые подаются на забой при помощи бурильных труб.

Долота различаются по конструкции, назначению, по твердости горных пород.

· Шарошечные –дробящего и дробяще- скалывающего действия;

· Лопастные –скалывающего действия

Алмазные, фрезерные, перьевые- разрушающие породу истиранием, резанием или скоблением.

По твердости горных пород на 7 типов от долот для бурения

мягких (М),

средних пород (С) до

твердых (Т) и

крепких пород (К).

· Для бурения сплошным забоем

· Для бурения кольцевым забоем (для отбора керна).

Для доставки на забой нового долота взамен изношенного, применяют бурильные трубы. Бурильные трубы для ускорения работ сворачивают в свечи по 2 или 3 трубы. Для облегчения колонны бурильных труб применяют трубы из легкосплавных металлов (ЛБТ). Для обеспечения необходимой нагрузки на долото и обеспечения жесткости компоновки применяют утяжеленные бурильные трубы (УБТ) они устанавливаются непосредственно над долотом. Кроме того в колонну бурильных труб входят центраторы, стабилизаторы и другой специальный инструмент (например кривой переводник, который позволяет отклонить направление ствола скважины от вертикальной оси). Набор инструмента и труб над долотом называется компоновкой низа бурильной колонны (КНБК).

Для передачи вращения долоту применяются ротор или забойные двигатели.

Ротор предназначен для передачи вращения бурильной колонне при бурении или расширении ствола скважины, поддержания на весу бурильных и обсадных труб при их свинчивании и развинчивании в процессе спускоподъемных операций и для выполнения ловильных работ в скважине. При бурении забойными двигателями ротор удерживает колонну бурильных труб от вращения в сторону противоположную вращения долота, т.е. воспринимает реактивный момент забойного двигателя, и используется для периодического проворачивания бурильной колонны с целью предупреждения ее прихвата.

Ротор по принципиальному устройству представляет собой угловой редуктор. Он может иметь собственный индивидуальный привод или получать движение от лебедки с помощью цепной или карданной передачи. Диаметр отверстия в столе ротора определяет максимальный размер долота, которое может быть пропущено через него.

Забойные двигатели предназначены для вращения долота на забое. Различают турбобуры - гидравлический забойный двигатель, работающий за счет вращения множества ступеней турбин промывочной жидкостью, при большом количестве ступеней применяют секционные турбобуры. Винтовой забойный двигатель - гидравлический объемный двигатель, в основе работы которого лежит «винт Архимеда». Этот двигатель обладает высоким моментом, невысокой скоростью вращения долота, небольшими размерами.

Электробуры - работают за счет преобразования электрической энергии в механическую.

Для выноса на поверхность выбуренной породы (шлама), применяют промывочные жидкости (буровые растворы). Промывочная жидкость имеет кроме основной функции ряд других-

· Охлаждение и смазка трущихся деталей долота

· Предотвращение обвалов стенок скважины, за счет

· гидростатического давления столба жидкости;

· склеивания частиц обваливающихся пород;

· ограничение попадания фильтрата раствора (водоотдача) в пласты

· Уравновешивание пластовго давления нефтегазоносных пластов.

· Смазка бурильных труб, стенок скважины, обсадных труб, частей бурового насоса и т.п.

· Удержание осколков выбуренной породы во взвешенном состоянии и предотвращение выпадения их на забой;

· Обеспечение осаждения песка и частиц выбуренной породы в отстойных емкостях. Таким образом, раствор должен иметь две противоположные особенности: удерживать выбуренную породу во взвешенном состоянии в стволе скважины и в то же время осаждать ее в отстойных емкостях;

· Передача энергии гидравлическим забойным двигателям;

· Передача сигналов от забойных приборов на принимающие приборы на поверхности.

В зависимости от величины частиц растворенного вещества буровые растворы подразделяют на:

· Истинные – частицы которых состоят из отдельных молекул, например раствор соли, сахара;

· Коллоидные – частицы которых состоят из многих молекул (молекулярных цепочек), например раствор крахмала желатина и т.п.

· Суспензии - частицы которых имеют еще более крупные размеры, например раствор мела, графита и т.п.

Процесс укрупнения глинистых частиц, приводящий к нарушению устойчивости системы вплоть до выпадения коллоидных частиц в осадок называется коагуляцией, а выпадение в осадок укрупненных частиц - седиментацией.

Процесс перехода коллоидного осадка снова во взвешенное состояние называется пептизацией (стабилизацией), а вещества, вызывающие этот процесс называются пептизаторы или стабилизаторы.

Частицы коллоидных растворов обладают способностью образовывать сетчатую структуру, которая придает растворам некоторую прочность. Структурообразование происходит в состоянии покоя. Это проявляется в превращении жидкого подвижного раствора в студень. При перемешивании структура нарушается и опять превращается в подвижный раствор. Этот процесс называется тиксотропией.

Свойства промывочной жидкости определяются параметрами бурового раствора:

· Плотность- вес раствора в единице объема (г/см 3 )

· Вязкость (сопротивление течению жидкости), различают вязкость

· Условную (секунд за которые вытечет раствор объемом 500 мл из воронки прибора СПВ-5, для воды усл. вязкость 15 сек.)

· Пластическую (структурная) –сила трения между частицами твердой и жидкой фазы измеряется в сантипуазах (пз, дина, сек/ см 2 ).

· Статическое напряжение сдвига q- усилие в мГ/ см 2 или дн/ см 2 , которое нужно приложить, чтобы вывести раствор из состояния покоя.

· Водоотдача- способность раствора отдавать воду пористым породам. Определяется в см 3 выделившегося фильтрата под давлением 1 кг/ см 2 за 30 мин.

· Содержание песка, нефти и другие параметры.

Наиболее жесткие требования к параметрам буровых растворов применяются при вскрытии продуктивного пласта в целях нанесения минимального ущерба коллекторским свойствам пласта, так называемого скин- эффекта ( при естественных коллекторских свойствах пласта скин равен 0).

Итак, сочетание факторов и технических средств, влияющих на показатели бурения называется режимом бурения, режим бурения включает в себя следующие параметры:

· Осевая нагрузка на долото

· Скорость вращения долота

· Количество промывочного агента и его параметры

· Время пребывания долота на забое

· Тип применяемого оборудования и инструмента

Все эти параметры неразрывно связаны между собой и нарушение одного из них ведет к нарушению другого, что в итоге может привести к осложнениям, авариям или некачественному строительству скважины. Все параметры представлены в основном техническом документе на бурение скважины- геолого-техническом наряде ГТН.

Для разобщения пластов, предотвращения обвалов стенок скважины, предотвращения поглощений и проявлений в скважину спускаются обсадные трубы. Пространство между трубами и стенками скважин закачивается цементный раствор.

Расположение обсадных колонн с указанием их диаметра, глубины спуска, высоты подъема цементного раствора, диаметра долот, которыми ведется бурение под каждую колонну называется конструкцией скважины.

Каждая колонна, входящая в колонну скважины имеет свое назначение.

· Направление- самая большая обсадная колонна, предназначена для предохранения устья скважины от размыва, предохранения стенок скважины от осыпания, направления промывочной жидкости в желобную систему. В зависимости от прочности пород глубина спуска составляет от 5м до 40м.

Кондуктор- изолирует водоносные пласты, перекрывает неустойчивые породы, обеспечивает возможность установки противовыбросового оборудования. Глубина спуска от 200 до 800 метров.

· Техническая колонна- служит для перекрытия платов при трудных геологических условиях бурения (несовместимые по пластовым давлениям пропластки, зоны высокого поглощения , отложения, склонные к набуханию, осыпанию и т.п.).Эксплуатационная колонна- необходима для эксплуатации скважины. Она спускается до глубины залегания продуктивного пласта. Ввиду важности ее назначения уделяется большое внимание ее прочности и герметичности.

Обсадные трубы спускаются в скважину последовательно одна за одной на резьбовых соединениях. Низ обсадной колонны оборудован направляющей пробкой (башмаком), через длину одной трубы устанавливается обраный клапан и стоп-кольцо для остановки на нем продавочной пробки в конце продавки. Современные конструкции предусматривают единый механизм, сочетающий в себе обе конструкции и ОК и стоп -кольца. На колонну устанавливаются центраторы для концентрического расположения колонны в стволе скважины, скребки для механической очистки стенок скважины и закрепления цемента, турбулизаторы для изменения скорости потока жидкости в целях качественного заполнения каверн.

На верхнюю часть обсадной колонны устанавливается цементировочная головка, через которую закачиваются буферные жидкости для отмыва стенок скважины; цементный раствор для заполнения пространства между стенками скважины и обсадными трубами; продавочная жидкость- для продавки цементного раствора из внутритрубного пространства обсадной колонны; а также для пуска разделительных пробок.

После спуска обсадной колонны на проектную глубину производится промывка ствола скважины и цементирование. Процесс цементирования производится следующим образом:

· Закачивается буферная жидкость;

· Закачивается цементный раствор пониженной плотности во избежание гидроразрыва неустойчивых пластов;

· Закачивается цементный раствор для качественной изоляции зоны продуктивного пласта;

· Закрываются на цементировочной головке линии подачи цемента, открывается стопор на разделительной пробке, открываются лини подачи продавочной жидкости;

· Закачивается продавочная жидкость в объеме равному внутреннему объему обсадных труб;

· В момент посадки разделительной пробки на стоп-кольцо происходит увеличение давления закачки, это значение называется сигнал СТОП.

· Скважина закрывается и устанавливается на время ожидания затвердения цементного раствора ОЗЦ. (не менее 24 часов).

В комплекс работ по заканчиванию скважин входит:

· Оборудование устья скважины

· Определение обсадной колонны на герметичность (опрессовка)

· Вторичное вскрытие пласта (перфорация), применяют четыре типа перфораторов

· Освоение скважины и сдача ее в эксплуатацию

Под освоением скважины понимают проведение ряда мероприятий для вызова притока нефти с доведением ее отбора до максимальных значений и подъема ее на поверхность. Это достигается:

Читайте также: