Подбор состава бетона методом абсолютных объемов

Обновлено: 23.04.2024

Выбрать материалы и провести подбор состава бетона класса B30 для пустотных плит перекрытий, изготавливаемых непрерывным формованием на длинных стендах. Толщина конструкции 220 мм, диаметр отверстий 160 мм, минимальная толщина стенок 30 мм. Конструкция густоармированная, бетонирование производится на технологической линии БФ в цехе завода ЖБИ. Перемешивание бетонной смеси производится на двухвальной бетономешалке объем по выходу 1м 3 . Материалы: портландцемент Rц 500 Д15, высокопрочный гранитный щебень фракции 5-20, песок с Мкр = 2,4.

Выбор материалов

Для расчета состава бетона используем метод «абсолютных объемов». Поскольку в формулах метода принят показатель – предел прочности бетона при сжатии (марка), необходимо перейти от класса бетона к его марке. Так как в задании не указан коэффициент вариации прочности бетона для предприятия–изготовителя, то приходится воспользоваться коэффициентом вариации, установленным нормативными документами для заводов сборного железобетона. Для тяжелого бетона ν=13,5%. При обеспеченности 95% формула пересчета примет вид:

![]()

В качестве второй проектной величины при расчете состава бетона принимается удобоукладываемость, характеризуемая подвижностью (ОК, см) или жесткостью (Ж, с).

Известно, что на линиях непрерывного формирования (за исключением экструдеров) успешно уплотняются бетонные смеси с ОК=1-4 см.

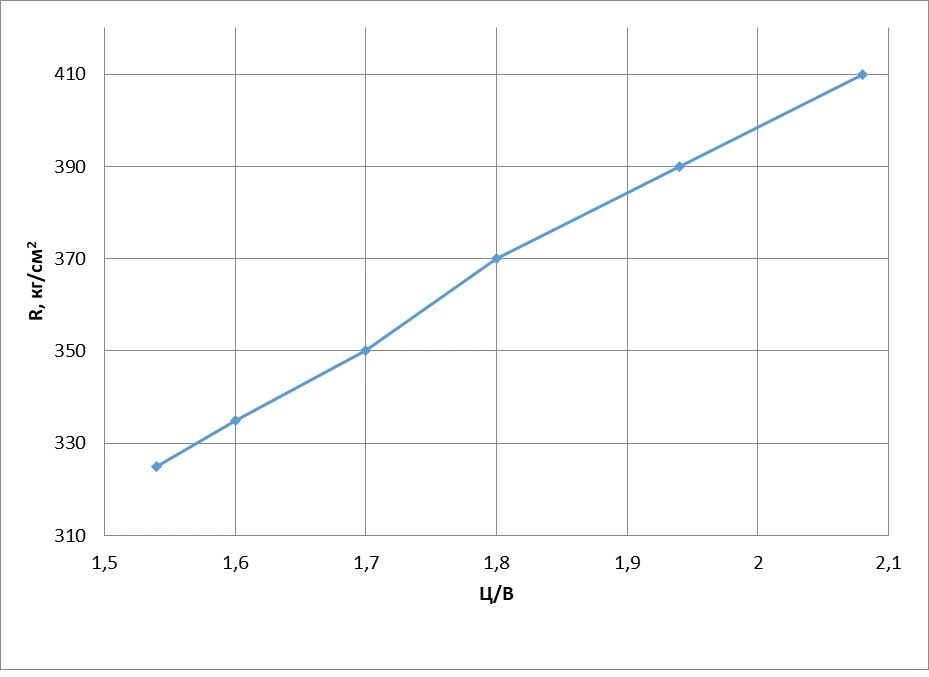

Высокая прочность бетона (390 кг/см 2 ) требует качественных заполнителей и цемента. С целью минимизации стоимости материалов выбираем (из доступных предприятию по дальности перевозки) портландцемент Rц 500Д15, поскольку к плитам перекрытий по условиям эксплуатации не предъявляются специальные требования (морозостойкость, водонепроницаемость, водопоглощение).

В качестве крупного заполнителя выбираем гранитный щебень фракции 5-20 без дополнительной промывки и активации поверхности. Выбор фракции крупностью до 20 мм вызван минимальной толщиной стенок плит перекрытий и высокой густотой армирования.

Из песков выбираем карьерный средней крупности (Мкр=2,4) в связи с небольшой дальностью его возки и приемлемым гранулометрическим составом. Все материалы удовлетворяют требованиям Государственных стандартов.

Данные для расчета состава бетона:

Проектные данные: Rб=390 кг/см 2 , ОК=2см.

Исходные данные по материалам:

Цемент Rц 500 Д15, ρц=3,12т/м 3 , ρнц=1,3 т/м 3

Расчет расхода материалов на 1м³ бетонной смеси

Для определения, гарантирующего получение бетона заданной прочности используем уравнение (4):

![]()

Расход воды (л), обеспечивающей требуемую удобоукладываемость определяем по графикам, приведенным на Рис. 3 и откорректированным на использование щебня 5-20:

Расход цемента определяем по формуле (7):

Для определения расхода щебня воспользуемся формулой (13):

В формуле имеются показатели, требующие предварительного определения: n- пустотность щебня, α- коэффициент раздвижки

![]()

![]()

![]()

количество песка определяется по формуле (14):

![]()

Ориентировочно проверим правильность расчетов из условий примерного веса 1 м 3 бетонной смеси – 2400 кг:

Метод «абсолютных объемов» не позволяет расчетами однозначно определить состав бетона, поэтому на опытном замесе уточним, получатся ли при установленных расчетом расходах материалов требуемые характеристики по прочности бетона и удобоукладываемости бетонной смеси.

Для корректировки состава принимаем объем пробного замеса – 10 литров. Расход материалов на замес, составляет:

Ц=3,24 кг; В=1,8 л; Щ=11,2 кг; П=8 кг.

После перемешивания смеси и определения ее подвижности оказалось, что ОК=0-1 см. Для ее увеличения потребовалось добавить 5% цементного теста или 1,42 л, что соответствует 0,9л В и 1,62кг Ц.

Введение указанного количества цементного теста привело к увеличению подвижности смеси до ОК=2-3 см, что может быть признано удовлетворительным результатом. Но, в связи с введением в смесь дополнительных материалов, состав смеси также изменился и нуждается в корректировке.

![]()

Фактические расходы материалов кг на 1 м 3 бетонной смеси составили:

тогда вес 1 м 3 бетонной смеси – 2344 кг.

Для корректировки состава по прочности – к кубам, изготовленным из приведенных выше материалов, добавим еще две серии кубов, изготовленных из смесей с тем же расходом воды, но при

После выдержки в течение 28 суток в камере нормального хранения, кубы были испытаны и показали следующую прочность:

Построенный график (Рис.6) позволил уточнить, что для получения Rб = 390 кг/см 2 на принятых материалах необходимо

Рис. 6. Определение расчетной величины В/Ц

Тогда, учитывая закон постоянства водосодержания, производим корректировку состава бетона по прочности:

![]()

С учетом исходной влажности песка и щебня расходы заполнителей и воды составят: П=604· 1,04=628 кг

Метод абсолютных объёмов основан а допущении, что 1 м 3 уплотненной свежеприготовленной бетонной смеси состоит из абсолютно плотных объемов цемента, воды, песка и крупного заполнителя.

Для определения расхода материалов на 1 м 3 бетонной смеси (или пробный замес) необходимо знать заданный класс прочности на сжатие(марку прочности) бетона; требуемую удобоукладываемость бетонной смеси; характеристики исходных материалов: вид и активность (марку) цемента – Rц, объёмные насыпные массы зерен песка , щебня (гравия) , цемента их плотности соответственно , , ; наибольшую крупность зерен крупного заполнителя и пустотность щебня (гравия) Vпуст.щ(г), влажность песка Wп и щебня (гравия) Wщ(г).

Сначала по заданным прочности (марке) бетона Rб , активности (марке) цемента Rц , качеству исходных материалов и удобоукладываемости бетонной смеси определяют водоцементное отношение. Для бетонов с водоцементным отношением В/Ц 0.4

для бетонов с водоцементным отношением В/Ц

где Rб – прочность бетона на одноосное сжатие (марка), мПа; Rц – активность (марка) цемента, мПа; А и А1 – коэффициенты, учитывающие качество материалов, для высококачественных заполнителей и цемента А=0.65, А1 = 0.43, для рядовых – А = 0.60, А1 = 0.40, заполнителей и цемента пониженного качества А=0.55, А1 = 0.37.

Для расчетов формул (1) и (2) преобразуют к виду:

Расход воды определяют, исходя из заданной удобоуладываемости бетонной смеси и крупности зерен крупного заполнителя, по данным по таблицы

Таблица заисимости расхода воды В на 1 м 3 бетонной смеси от осадки

конуса и размеры (фракции) крупного заполнителя d

Определив расход воды из таблицы т водоцементное отношении по формулам(3) ил (4), вычисляют расход цемента на 1 м 3 бетонной смеси:

Водопотребность бетонной смеси, л/м 3

Примечание: 1. При использовании пуццолановых портландцементов расход воды увеличивают на 20 л/м 3 .

1. При использовании мелкого песка вместо среднезернистого расход во увеличивают на 10 л/м 3 , а при использовании крупного песка уменьшают на 10 л/м 3 .

Если расход цемента на 1 м 3 смеси окажется меньше минимально допустимого (200-220 кг/м 3 ), то расход цемента увеличивают до этой требуемой нормы и соответственно увеличивают расход воды при уже найденном водоцементном отношении В/Ц.

Расход заполнителей (песка, щебня или гравия) должен удовлетворять следующим условиям:

1) Сумма абсолютных объёмов всех компонентов бетонной смеси равна 1 м 3 (1000 л.), т.е

где Ц,В,П,Щ (Г) – расход цемента, воды песка, щебня (гравия), кг/м 3 ; , , , (г) – плотности этих материалов, кг/ м 3 ;

2) Водоцементно-песчаный раствор заполняет пустоты в крупном заполнителе с некоторой раздвижкой его зерен, т.е.

где Vпуст.щ (г) – пустотность щебня или гравия в рыхлом состоянии.

где (г) – средняя плотность щебня или гравия; - коэффициент раздвижки зерен крупного заполнителя .

Решая совместно уравнения , можно определить расход щебня:

Расход песка рассчитывают как разность между проектным объёмом смеси и суммой абсолютных объёмов цемента, воды и крупного заполнителя:

Теперь, определив расходы компонентов на 1 м 3 бетоннй смеси, можно вычислить её объёмную массу:

и коэффициент выхода бетона, который представляет собой отношение объёма бетонной смеси в уплотненном состоянии (1000 л) к сумме объёмов сухих составляющих компонентов.

где Vц , Vп, Vщ (г) – расход сухих материалов на 1 м 3 бетонной смеси по объёму, л; Ц, П, Щ(Г) – расход сухих материалов на 1 м 3 бетона по массе , кг; , , (г) – объёмная насыпная масса сухих материалов, кг/л.

Расход сухих материалов по пробный замес бетонной смеси объёмом 7 л рассчитывают, умножая расходы соответствующих материалов по 0,007. После этого готовят опытный замес и образцы – кубики.

В – количество воды; ± - коэффициент учитывает вредные и полезные.

Для подвижной смеси (ОК=3 – 4см) формула имеет вид:

Rб =20 МПа; А= 0,6 – как для рядовых заполнителей (по таблице)

Rц = 41 МПа – активный цемент.

Определение водопотребности бетонной смеси (по гр. Миронова).

В=190 л + 10 л - 10 л ± 0 – 0 =190 л

(по Гр. М.) (на Щ) (на П) (на Ц) (на Пл)

3. Определение количества цемента – Ц

Определение расхода заполнителей ( из системы уравнении).

α – коэффициент раздвижки зерен щебня (гравия)

Средняя расчетная плотность бетонной смеси.

II. Подбор состава бетона.

1. Приготовление пробного замеса, проверка и корректировка подвижности бетонной смеси.

а) Расход материала на пробный замес V=7 л.

б) Приготовление пробного замеса, проверка и корректировка подвижности

Добавки : 1) Ц1=10% - 0,175 кг ; В1=10% - 0,133 л. ОК1= 1,5 см

в) Изготовление образцов – кубиков, определение фактической средней плотности бетонной смеси – ρб.см.

Образцы – кубы 10х10х10 см – 3 шт. Объем форм V=3л.

Масса форм m0=7400 г . Масса форм с бетонной смеси m1=14800 г.

Фактическая плотность бетонной смеси

г) Определение фактического объема бетонной смеси заданной подвижности.

д) Лабораторный, номинальный состав бетона заданной подвижности.

е) Определение коэффициента выхода бетона – .

(1) Ц – 307; 223; 631; 1305=2466

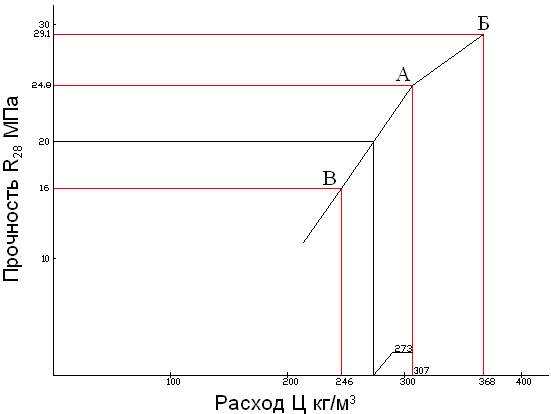

2) Приготовление пробных замесов, проверка прочности и внесение корректив по прочности.

Для проверки прочности бетона и выбора минимального расхода цемента, обеспечивающего заданную прочность бетона при заданной подвижности. Параллельно с лабораторным замесом заданной подвижности (состав А), приготавливает ещё два замеса той же подвижности, но с различными расходами цемента:

Состав Б – с расходом цемента на 15 – 20% больше расчетного.

Состав В – с расходом цемента на 15 – 20% меньше расчетного.

Из этих составов изготавливают три образца – куба и выдерживают в нормальных условиях 28 суток. По результатам строятся график зависимости прочности бетона заданной подвижности от расхода цемента. Поэтому графику путем интерполяции устанавливается того минимального расхода цемента которое обеспечивает заданную прочность в заданное время. А остальные компоненты цементной смеси остаются неизменным, этот состав принимается за окончательный, за лабораторный или номинальный состав бетона которое обеспечивает заданную прочность и подвижность при минимальном расходе цемента.

| составы | ОК | В/Ц | R28 МПа | ||||

| А | 307 | 223 | 631 | 1305 | 3,5 | 0,73 | 24,8 |

| Б | 368 | 223 | 631 | 1305 | 3,5 | 0,61 | 29,1 |

| В | 246 | 222 | 631 | 1305 | 3,5 | 0,91 | 16,0 |

График зависимости R28 от Ц при ОК = 3,5 см.

Минимальный расход цемента 273 кг/м 3

Окончательный лабораторный (номинальный) состав бетона:

3) Пересчет полученного лабораторного (номинального) состава бетона на производственный.

Пересчитать полученный номинальный состав бетона на производственный при Вл песка 5%, Влщ=2%.

а) Определение количество воды в заполнителях на 1м 3 .

б) Определение производственного состава бетона.

Окончательный производственный состав бетона:

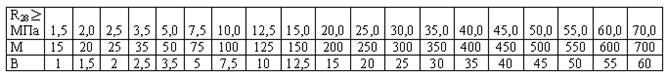

4) Контрольная проверка прочности бетона, определение марки и класса бетона.

Марка и класс бетона устанавливается по прочности на сжатия образцов – кубиков размерами 15х15х15 см в возрасте 28 суток в нормальных условиях хранения. Н.у.х. принимается t=15 – 18 0 С, W=95- 98% все 28 суток хранения (над водой в ванне с гидравлическим затвором или допускается в мокрых опалубках и мокрых песках, или под водонепроницаемой пленки в отапливаемых помещениях).

В зависимости от прочности на сжатия образцов – кубиков 15х15х15 см существует следующие марки (класса) бетонов:

Соотношения между маркой – М и классом – В бетона по прочности

Допускается установление марки и класса бетонов и на образцов и иных размерах от зависимости Днаиб заполнителя. При этом прочность образцов иных размеров приводится прочности образца 15х15 путем умножения на следующие переходные коэффициент:

| Размер кубов см | 7х7 | 10х10 | 15х15 | 20х20 |

| Днаиб мм | >40 | |||

| Коэффициент К | 0,85 | 0,95 (0,9) | 1,0 | 1,1 |

Допускается также ориентировочное установления марки и класса бетона, путем испытания образцов и в иные сроки: в 7; 14; 28; 90; 180; 240 и в любые n суток. При этом прочность образцов иного срока приводится к прочности образца в 28 суток по формуле :

а) Испытания образцов в возрасте n установления марки и класса бетона.

Образцы кубы 10х10х10 см

Испытания проводится через n=7 суток

| показания. | Среднее | |||

| Размер обр. axb см | 10х10 | 10х10 | 10х10 | |

| Показ. ман.n | ||||

| Цена дел. манометра f | 104,67 | 104,67 | 104,67 | |

| Площадь обр. F см 2 | ||||

| Прочность Rсж, кгс/см 2 | 35,6 | 30,4 | 35,6 | 33,9 |

Прочность R7(10х10)=3,4 МПа.

Приводим прочность образца 10х10 см в n=7 суток к прочности R28(10х10 см).

Приводим прочность образца 10х10 см в 28 суток к прочности образца 15х15 см.

ПРАВИЛА ПОДБОРА СОСТАВА

Сoncretes. Rules for mix proportioning

МКС 91.100.30

ОКП 58 7000

Дата введения 1987-01-01

Постановлением Государственного комитета СССР по делам строительства от 25 марта 1986 N 31 дата введения установлена 01.01.87

ПЕРЕИЗДАНИЕ. Август 2006 г.

Настоящий стандарт распространяется на конструкционные тяжелый, легкий, ячеистый и плотный силикатный бетоны по ГОСТ 25192-82 и устанавливает правила подбора, назначения и выдачи в производство состава бетона на предприятиях и строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и бетонной смеси для монолитных конструкций и сооружений (далее - конструкции), а также при обосновании производственно-технических норм расхода материалов.

Устанавливаемые настоящим стандартом правила могут применяться также для подбора состава специальных бетонов различных видов при условии обеспечения всех предъявляемых к этим бетонам требований.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подбор состава бетона следует производить в соответствии с требованиями настоящего стандарта с целью получения бетона в конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или проектной документацией на эти конструкции, при минимальном расходе цемента или другого вяжущего.

1.2. Подбор состава бетона включает в себя определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.3. Подбор номинального состава бетона производят при организации производства новых видов конструкций, изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида или марок применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.4. Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава, с учетом их фактического качества. При назначении рабочих составов их проверяют в лабораторных или производственных условиях.

В дальнейшем по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также приемочного контроля качества бетона производят корректировку рабочих составов.

1.5. Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса.

1.6. Подбор состава бетона должен выполняться лабораторией предприятия - изготовителя бетонной смеси по утвержденному заданию, разработанному технологической службой этого предприятия.

Допускается производить подбор состава бетона в центральных лабораториях, трестах "Оргтехстрой", научно-исследовательских лабораториях и других организациях по утвержденному заданию на подбор состава бетона.

1.7. Результаты подбора номинального состава бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия - изготовителя бетонной смеси. Рабочие составы и дозировки подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.8. Задание, журнал подбора номинального состава бетона, ведомости рабочих составов и листы рабочих дозировок вместе с дубликатами документов о качестве на соответствующие партии бетонной смеси или конструкций должны храниться на предприятии-изготовителе согласно требованиям, установленным ГОСТ 13015.3-81 для документа о качестве.

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.1. Задание на подбор состава бетона должно быть составлено для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества по определенной технологии.

2.2. Задание должно содержать:

нормируемые показатели качества бетона в соответствии с техническими требованиями стандартов, технических условий или проектной документации на конструкции конкретных видов, для которых предназначен бетон;

показатели качества бетонной смеси, длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации, разработанной в соответствии с действующими стандартами, нормами и правилами;

показатели однородности прочности бетона всех видов и плотности легких и ячеистых бетонов, а также соответствующий им средний уровень прочности и плотности, планируемые на предстоящий период;

ограничения по составу бетона и применению материалов для его приготовления, установленные нормативно-технической и технологической документацией.

2.3. Состав бетона следует подбирать исходя из среднего уровня прочности, а для легкого и ячеистого - и плотности бетона.

Значения среднего уровня прочности и плотности для подбора состава бетона принимают по ГОСТ 18105-86 и ГОСТ 27005-86 с учетом фактической однородности бетона и планируемых мероприятий по ее повышению.

Для случаев, когда отсутствуют данные о фактической однородности бетона, средний уровень прочности при подборе его состава принимают равным требуемой прочности по ГОСТ 18105-86 для бетона данного класса или марки при коэффициенте вариации, равном 13,5% для тяжелого и легкого бетонов, 14% - для плотного силикатного бетона и 17% - для ячеистого, а также бетона массивных гидротехнических конструкций. Средний уровень плотности в этих случаях принимают равным марке бетона по плотности.

3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинального состава бетона производят по следующим этапам:

выбор и определение характеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону;

изготовление пробных замесов начального и дополнительных составов, отбор проб, испытание бетонной смеси, изготовление образцов и их испытание по всем нормируемым показателям качества;

обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего.

3.2. Подбор номинального состава производят:

для вяжущего каждого вида и марки каждого предприятия-изготовителя;

для крупного заполнителя каждого карьера с одинаковой максимальной крупностью;

для крупного пористого заполнителя каждой марки по насыпной плотности и прочности каждого предприятия-изготовителя;

для песков каждого карьера;

для химических добавок каждого вида.

3.3. Выбор материалов, применяемых для изготовления бетона, следует производить на основе их паспортных характеристик в соответствии с требованиями стандартов и технических условий.

При выборе материалов следует учитывать необходимость наиболее полного использования промышленных отходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

3.4. Материалы, применяемые для подбора состава, должны соответствовать требованиям стандартов или технических условий на эти материалы. До начала работы по расчетам состава бетона и приготовлению опытных замесов следует провести испытания материалов по соответствующим стандартам для определения показателей их качества, необходимых для проведения расчетов.

Активность цемента (или прочностные характеристики другого вяжущего, если их невозможно определить стандартными методами) для расчета начального и дополнительных составов следует принимать в зависимости от его фактической прочности в бетоне постоянного состава, который является наиболее массовым для предприятия - изготовителя бетонной смеси, либо другими экспресс-методами, проверенными на практике.

Указанные данные о фактической прочности цемента, примененные при подборе номинального состава, используются в дальнейшем для назначения рабочих составов бетона.

Допускается активность цемента для расчета состава бетона принимать равной его гарантированной марке. В этом случае при получении новой партии цемента в целях его использования в соответствии с фактической активностью рабочий состав бетона (в части расхода цемента) подбирают аналогично номинальному.

3.5. Пробы материалов отбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробы заполнителей следует высушить до постоянной массы и просеять с отсевом от мелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя - мельче 5 мм и с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетона рассчитывают по фактическим характеристикам исходных материалов в соответствии с методиками, пособиями и рекомендациями научно-исследовательских институтов, утвержденных в установленном порядке.

3.7. В качестве варьируемых параметров состава принимают параметры, оказывающие влияние на свойства бетонной смеси и нормируемые показатели качества бетона в зависимости от вида бетона и принятой методики расчета. Например, для тяжелого бетона в общем случае это цементно-водное отношение, доля песка в смеси заполнителей и расход добавки. При этом для каждого вида бетона устанавливают основной параметр, в большей мере влияющий на его прочность (например, для тяжелого бетона - цементно-водное отношение).

3.8. Дополнительные составы рассчитывают аналогично начальному при значениях варьируемых параметров состава, отличающихся от принятых при расчете начального состава в меньшую и большую сторону на 15-30%. Количество дополнительных составов по каждому из этих параметров должно быть не менее двух.

3.9. Опытные замесы по начальному и дополнительным составам следует приготовлять на заполнителях и вяжущем, характеристики которых были приняты при расчете составов. Материалы должны иметь положительную температуру.

Объем каждого опытного замеса должен не менее чем на 10% превышать суммарный объем изготовляемых из него образцов и проб, используемых для контроля свойств бетонной смеси и бетона.

3.10. Материалы следует дозировать по массе с погрешностью не более 1,0%.

Дозирование пористых заполнителей допускается производить по объему с обязательным контролем насыпной плотности.

Воду, водные растворы добавок и синтетические смолы дозируют по массе или объему. Плотность водного раствора рабочего состава добавки должна быть предварительно определена.

3.11. Приготовление опытных замесов производят в лабораторном смесителе принудительного или гравитационного действия. Приготовление опытных замесов объемом до 15 л при подборе состава тяжелого бетона и легкого бетона без структурообразующих добавок допускается производить вручную на предварительно увлажненном противне с перемешиванием в течение 3-5 мин.

3.12. Приготовление опытных замесов начинают с перемешивания сухих материалов, а затем постепенно добавляют в замес назначенное по расчету количество воды, раствора добавки или синтетической смолы.

Допускается на основе визуального контроля удобоукладываемости и структуры бетонной смеси вносить изменения в количество отдозированной воды, а для конструкционно-теплоизоляционных легких бетонов - в количество воздухововлекающей добавки или пены.

3.13. После окончания перемешивания отбирают пробы по ГОСТ 10181-2000 для проверки удобоукладываемости и других свойств бетонной смеси, предусмотренных в техническом задании на подбор состава бетона. При этом определение удобоукладываемости начинают не ранее 15 мин после начала перемешивания смеси с водой.

Если свойства бетонной смеси не соответствуют каким-либо требованиям задания на подбор состава бетона, следует произвести корректировку составов до получения в замесе каждого состава смеси с заданными свойствами.

Бетонную смесь, которая не удовлетворяет требованиям задания по удобоукладываемости, допускается корректировать при вторичном перемешивании с добавлением воды, цемента, заполнителей и добавок в необходимых количествах. При подборе состава жестких смесей и смесей со структурообразующими добавками, а также бетонных смесей, свойства которых нормируются не только непосредственно после приготовления, но и через определенное время после их перемешивания, вторичное перемешивание опытных проб бетонных смесей не допускается и замес повторяют с измененными расходами материалов.

3.14. После получения бетонной смеси с заданными свойствами определяют ее плотность по ГОСТ 10181-2000 (за исключением ячеистого бетона) и для каждого состава рассчитывают фактический расход материалов на 1 м бетона по формулам:

; (1)

; (2)

; (3)

, (4)

где , , и - расход соответственно цемента, мелкого заполнителя, крупного заполнителя и воды, кг/м бетона;

, , , - масса соответственно цемента, мелкого заполнителя, крупного заполнителя и воды в замесе, кг;

- плотность бетонной смеси, кг/м;

- суммарная масса всех материалов в замесе, кг

3.15. Из общего числа составов бетона, рассчитанных по п.3.14 для каждого из принятых в расчете значений основного параметра, выбирают составы с минимальной водопотребностью или расходом вяжущего, изготовляют контрольные образцы бетона этих составов и определяют прочность бетона по ГОСТ 10180-90.

Дата введения 2020-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева) - структурным подразделением Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 марта 2019 г. N 117-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2019 г. N 296-ст межгосударственный стандарт ГОСТ 27006-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2020 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на тяжелый и мелкозернистый бетоны по ГОСТ 26633 и устанавливает правила подбора, назначения и передачи на производство состава бетона при изготовлении сборных бетонных и железобетонных изделий и монолитных конструкций.

Правила, устанавливаемые в настоящем стандарте, следует учитывать при разработке производственных норм расхода материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 18105-2015* Бетоны. Правила контроля и оценки прочности

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

3.1.1 нормативная прочность класса бетона: Средняя кубиковая прочность бетона, соответствующая его классу с обеспеченностью 0,95 (тяжелый и мелкозернистый) при коэффициенте вариации 13,5% или с обеспеченностью 0,9 (гидротехнический бетон) при коэффициенте вариации 17%.

3.1.2 начальные составы бетона (основной и дополнительные): Составы бетона, рассчитанные теоретически и используемые после экспериментальной проверки, для назначения номинального состава бетона.

3.1.3 номинальный состав: Состав бетона, определяющий расход материалов фиксированного качества, необходимый для изготовления 1 м бетона заданного качества, который после твердения в определенных условиях обеспечивает в проектном возрасте (и других нормируемых возрастах) получение бетона, соответствующего всем нормируемым показателям качества.

3.1.4 рабочий состав: Состав бетона, полученный из номинального состава, путем его корректирования, учитывающего отличия фактических показателей качества материалов, применяемых для изготовления бетонной смеси, от показателей качества материалов, использованных при подборе номинального состава бетона.

3.1.5 уровень основного эффекта действия добавки: Критерий эффективности добавки по ГОСТ 24211 и техническим условиям изготовителя.

3.1.6 критерий оптимизации: Экстремальное значение количественного или качественного показателя свойств компонентов или состава бетона.

3.1.6.1 компоненты бетонной смеси: Экстремальный расход цемента или заполнителя, минимальная экзотермия цемента, минимальная водопотребность песка и т.д.

3.1.6.2 технологическая характеристика бетонной смеси: Минимальная пустотность смеси заполнителей, минимальная водопотребность бетонной смеси, минимальная расслаиваемость и т.д.

3.1.6.3 физико-механические свойства бетона: Кинетика набора прочности, усадочно-деформативные свойства, однородность свойств и т.д.

3.1.6.4 номинальный состав бетона: Минимальные стоимость, трудоемкость, сроки строительства и т.д.

3.1.7 рабочая дозировка: Дозировка рабочего состава бетона, необходимая для получения определенного объема готовой бетонной смеси.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

, - необходимое количество мелкого и крупного заполнителя соответственно в 1 м бетона после корректирования, кг/м;

- процентное содержание мелкого заполнителя в крупном заполнителе, %; , , и - расход мелкого заполнителя, крупного заполнителя и воды соответственно в скорректированном по влажности рабочем составе, кг/м;

, и - расход цемента, мелкого заполнителя, крупного заполнителя и воды в номинальном составе соответственно, кг/м;

Читайте также: