Пневмовинтовой насос для цемента принцип работы

Обновлено: 03.05.2024

Винтовые пневматические насосы. Винтовым пневматическим насосом ( 87) транспортируют порошкообразные материалы по трубопроводам на расстояние до 200 м и на 'высоту до 30 м. Сжатый воздух давлением '3—4 ат захватывает порошок, смешивается с ним и пылевоздушная смесь под напором воздуха перемещается по трубопроводу к месту назначения.

Цемент поступает в приемный бункер 1 насоса, пройдя предварительно сито для удаления крупных включений. Подача материала из бункера в загрузочную коробку 2 регулируется задвижкой 3. Далее материал попадает в шнек 4, вращающийся со скоростью около 1000 об/мин, и перемещается в смесительную камеру 11 по цилиндрической части насоса 5. Эта часть насоса перекрыта клапаном 6, шарнирно подвешенным к оси 7. Клапан прижимается рычагом с грузом 9.

В камере смешения цемент смешивается с воздухом, поступающим .по воздуховоду 13 и выбрасываемым в камеру через сопла 12. Образующаяся при этом пылевоздушная смесь под давлением в камере устремляется к выходному отверстию, соединенному с цементопроводом 10. По цементоводу смесь транспортируется к месту назначения.

Перед клапаном 6 образуется цементная пробка, которая не пропускает воздух в цилиндрическую часть корпуса 5. Пробка образуется из-за переменного шага винтовой лопасти шнека. В начале шнека материал перемещается с большей скоростью,

чем в конце его. Это вызывает уплотнение порошкообразного материала по длине шнека. От степени уплотнения порошка зависит устойчивость работы насоса.

Шнек приводится во вращение от электродвигателя через вал 14. Давление в камере смешивания контролируется манометром 8.

Винтовые пневматические насосы компактны и высокопроизводительны. Но они имеют существенные недостатки: быстро изнашивается винтовая лопасть о перемещаемый материал; расходуют много электроэнергии.

В соответствии с правилами 'эксплуатации винтовые насосы должны быть оборудованы манометром для измерения давления воздуха, амперметром, показывающим нагрузку электродвигателя, и расходомером воздуха.

Перед пуском насоса проверяют исправность шибера перед насосом, наличие места в емкостях для транспортируемого материала, наличие смазки в подшипниках и сальнике насоса и состояние ограждений.

Затем открывают шибер на магистрали, подают воздух и .регулируют давление воздуха на сопла; продувают сжатым воздухом транспортный трубопровод, поворачивают вручную вал насоса и пускают электродвигатель. После достижения двигателем нормального числа оборотов постепенно открывают шибер для питания материалом.

Перед остановкой насоса шибер питания материалом закры- 4 вают и после перекачки материала выключают электродвигатель.

Затем всю систему продувают сжатым воздухом для очистки ее.

В период работы машинист должен следить за давлением воздуха, нормальным питанием насоса материалом, нагрузкой электродвигателя по амперметру, работой клапана и за состоянием .подшипников, сальников и их смазкой. В насосе смазывают следующие узлы:

сальник —смазка ручная с .помощью колпачковой масленки смазкой УТ-1; для смазки поворачивают крышку масленки на один оборот через час;

подшипники вала — смазывают во время замены винта смазкой У'Сс-2 или УС-2;

подшипники шибера и грузового клапана — смазка ручная

колпачковой масленкой смазкой УСс-2 или УС-2; для смазки поворачивают крышку масленки на один оборот раз в смену.

Камерные пневматические насосы. Эти насосы подразделяются на однокамерные и двухкамерные с верхней и нижней выгрузкой. Наиболее распространены двухкамерные насосы (це- ра-насосы) с нижней выгрузкой ( 88). Принцип действия их основан на попеременном образовании в одной из камер пы- левоздушной смеси, которая затем сжатым воздухом выдавливается из камеры, поступает в трубопровод и транспортируется по нему. При этом, если в левой камере загружается цемент, то из правой в это время выталкивается пылевоздушная смесь.

Порошкообразный материал по патрубку 1 при открытом клапане 2 поступает в левую камеру 3, при закрытой задвижке 7 на разгрузочном патрубке 10. При достижении материалом уровнемера 12 включается подача сжатого воздуха в трубопровод И. Сжатый воздух поступает в правую часть пневмоцилин- дра 14, отодвигает поршень 15 влево и клапан 2 в левой камере закрывается, а в правой камере (к этому моменту уже опорожненной) клапан открывается. Одновременно переключаются задвижки 7 на разгрузочных .патрубках 10.

Для разгрузки камеры в нее вводят сжатый воздух ;по патрубку 13, а также по патрубкам 4 и 6. .Воздух, подаваемый по патрубку 6, обтекает сопло 5 и создает в разгрузочном патрубке 10 разрежение. Вследствие этого возрастает скорость движения материала по патрубку и быстрее опорожняется камера.

После опорожнения левой камеры переключаются клапаны 2 и 8 и процесс наполнения и опорожнения камер повторяется в обратном порядке.

Сжатый воздух распределяется по трубопроводам и пневмо- цилиндрам при помощи электромагнитных клапанов 8. Воздух к пневмонасосу поступает по воздуховоду 9.

В однокамерных насосах вначале камеру заполняют цементом, затем в нее .пускают воздух и она опорожняется. После этого цикл повторяется. Наличие только одной камеры в этих насосах приводит к периодичности подачи материала насосом и, естественно, снижает его производительность по сравнению с двухкамерным ( 21).

Основное преимущество камерных насосов — отсутствие трущихся частей, что имеет место в винтовых насосах. Однако по компактности и производительности, а также по конструкции и взаимодействию отдельных частей они существенно уступают винтовым насосам.

Для правильной эксплуатации камерных насосов их оснащают манометрами, показывающими давление поступающего сжатого воздуха в транспортном трубопроводе и в камерах; счетчиком количества опорожнений камер и сигнальными лампочками, показывающими степень загрузки камер.

Перед .пуском насоса необходимо проверить давление воздуха, исправность всей системы, смазать узлы, продуть сжатым воздухом транспортный трубопровод и проверить работу устройства автоматического управления механизмами включения и выключения подачи воздуха и материала.

Убедившись, что вся система исправна, в одну из камер подают материал и насос включают в работу.

Во время работы следует руководствоваться показаниями манометров и сигнальными лампочками и следить за исправностью всей системы.

Перед остановкой насоса необходимо прекратить подачу материала в камеру, разгрузить ее, продуть транспортный трубопровод и .прекратить подачу сжатого воздуха.

Аэролифты. Аэролифт ( 89) представляет собой цилиндрическую емкость /. По патрубку 2 в нее непрерывно загружается цемент. Снизу через сопло 6 подается сжатый воздух давлением 5—10 ат. Коническая часть емкости выложена аэроплитками 4 и имеет подвод сжатого воздуха по патрубку 5. В результате цемент в нижней части емкости находится в кипящем состоянии.

Попадая в струю сжатого воздуха, поступающего из сопла 6, он выбрасывается в трубу 3, соединенную с транспортирующим трубопроводом, и подается к месту назначения в виде пылевоздушной смеси. Осаждается цемент в циклоне и фильтре.

Производительность аэролифтов до 150 т/ч; высота подъема 30—50 м, расход воздуха до 80 м3/мин.

Аэрожелоба. Эти устройства ( 90) предназначены для транспортирования порошкообразных материалов (под углом не более 4—5°).

Аэрожелоб представляет собой закрытый лоток 1, разделенный пористыми аэроплитками 2 (или специальной тканью). В нижнюю часть лотка вентилятором 3 вдувается воздух под напором до 500 мм вод. CT.t он проходит через аэроплитки и насыщает цемент, находящийся в верхней части желоба и .поступающий из бункера 4. В результате цемент приобретает свойство текучести и стекает по уклону желоба. Выгружается материал в любой точке по специальному патрубку.

Отработанный воздух уходит из верхней части желоба, пройдя матерчатые фильтры 5. Аэрожелоба бывают одиночные или сдвоенные.

Ширина желоба аэрожелобов бывает от il25 до 500 мм; их производительность соответственно от !20 до 120 мг/ч.

Средний расход воздуха в аэрожелобах 1,5 м2/мин на 1 м2 аэроплиток.

При эксплуатации аэрожелоба нельзя подавать под аэроплитки влажный и запыленный воздух. Для очистки воздуха перед вентилятором устанавливают висциновый фильтр. Запрещается ударять по плиткам и каркасу; ,при остановке желоба следует очищать плитки от материала и посторонних предметов.

Смотрите также:

Насосостроительная промышленность выпускает винтовые пневматические насосы с подачей 20—200 т/ч при рабочем давлении в смесительной камере не более 0,2 — 0,3 МПа; дальность подачи (приведенная) — от 200 до 400 м.

Транспортирующие машины отличаются тем, что после пуска могут производить работу по

ковшовые элеваторы, установки пневматического транспорта— аэрожелоба, аэролифты и

Шлюзовые краны и комплекс механизмов для установки железобетонных плит и балок.

Скорость витания зависит от формы, размеров и массы транспортируемого материала.

механическими (шнековыми) насосами.

Винтовые конвейеры. Элеваторы. Установка пневматического транспорта.

ЗАГРУЗОЧНОЕ УСТРОЙСТВО. — элемент системы пневмотранспорта, предназначенный для введения транспортируемого материала в систему.

побудителя тяга, применяют загрузочные устройства в виде пневматических винтовых насосов, шнековых питателей или пневматич.

Наиболее часто в производстве строительных материалов из древесных отходов встречаются транспортирующие машины непрерывного действия: ленточные, скребковые и винтовые транспортеры, а также пневмотранспортные установки.

Принцип действия пневматического винтового насоса заключается в следующем. Поступающий в загрузочную камеру цемент захватывается заборными витками шнека и направляется во внутреннюю часть броневой гильзы.

Пневматические винтовые насосы, разработанные ОАО «Строительные машины», являются стационарными установками, которые монтируются под бункерами или силосными емкостями с подлежащим транспортированию материалом.

Пневмонасос ТА-14Б (рис. 5.1) состоит из приемной камеры 3, напорного консольного шнека 4, установленного на валу электродвигателя 1, смесительной камеры 8 с обратным клапаном 7 и рамы 11, на которой смонтированы все узлы насоса.

Рис. 5.1. Пневмовинтовой насос ТА-14Б:

1 – электродвигатель; 2 – уплотнение; 3 – корпус; 4 – шнек; 5,6 – гильза;

7 – обратный клапан; 8 – смесительная камера; 9 – аэроднище; 10 – сопло; 11 – рама

Внутри трубы приемной камеры установлены броневые гильзы 5 и 6. Узел уплотнения 2 состоит из винтовой отбойной втулки и асбестографитового сальника. Ось обратного клапана расположена в выносных подшипниковых опорах, находящихся под действием атмосферного давления. Опоры клапана оборудованы сальниковым уплотнением из асбестографитового шнура.

Смесительная камера имеет съемное аэроднище, в котором установлен бельтинг. Ввод сжатого воздуха в смесительную камеру производится через центральное сопло 10 и аэроднище, к которым подведены трубопроводы, оборудованные вентилями.

Подача части сжатого воздуха в смесительную камеру через микропористую перегородку (азроднище) способствует лучшей аэрации материала и снижению потерь напора при его транспортировании. Сопротивление пористой перегородки обычно не превышает 0,03 МПа при обеспечении необходимой очистки и осушки сжатого воздуха.

Работа пневмонасоса осуществляется следующим образом: материал из бункера или силоса поступает в приемную камеру, из которой напорным шнеком перемещается в смесительную камеру. В ней он подвергается интенсивному аэрированию сжатым воздухом, поступающим через аэроднище. Под воздействием избыточного давления сжатого воздуха, поступающего через сопло, аэрированный материал перемещается по транспортному трубопроводу к месту приемки. Нормальная работа пневмовинтового насоса в значительной мере зависит от диаметра и шага навивки шнека. Уплотнение материала между витками и создание «пылевой пробки» из материала перед обратным клапаном должны исключить прорывы сжатого воздуха из смесительной камеры через шнек. Транспортируемый материал, поступивший в приемный силос, из-за потери скорости и под воздействием силы тяжести осаждается в нижней части, а транспортирующий воздух удаляется отсасывающим вентилятором в атмосферу через систему аспирации. Пневмонасосы ОАО «Строительные машины» представлены на рис. 5.2.

Рис. 5.2. Пневмовинтовые насосы ОАО «Строительные машины»

ЗАО «Бецема» выпускает ряд типоразмеров винтовых пневмонасосов, одна из их моделей показана на рис. 5.3.

Рис. 5.3. Пневмовинтовой насос ТА-40А:

1 – электродвигатель; 2 – корпус подшипником; 3 – узел уплотнения;

4 – загрузочный корпус; 5 – шибер; 6 – шнек; 7 – воздушный коллектор;

8 – смесительная камера; 9 – обратный клапан; 10 – гильза; 11, 12 – рама

Пневмонасос состоит из следующих сборочных единиц: двигателя, установленного на отдельной раме; упругой втулочно-пальцевой муфты; загрузочного корпуса с шибером; напорного шнека; разъемного цилиндра с броневыми втулками; смесительной камеры с обратным клапаном; рамы, на которой смонтированы перечисленные сборочные единицы.

Уплотнение вала установлено на загрузочном корпусе и состоит из трех колец сальниковой набивки, разделенных между собой стальными кольцами. Вал защищен от износа втулкой с резьбой прямоугольного профиля, препятствующей попаданию транспортируемого материала в сальниковую камеру. Для защиты уплотнения к нему подводится также сжатый воздух.

Основным рабочим органом является напорный шнек, консольно установленный на валу корпуса подшипников. Напорный шнек выполнен с уменьшающимся к выходному концу шагом навивки. Между концом шнека и обратным клапаном образуется зона уплотненного транспортируемого материала («пылевая пробка»). Усилие прижима обратного клапана регулируется установкой груза на наружном рычаге клапана.

Рис. 5.4. Пневмовинтовые насосы фирмы «Бецема»

Воздушная камера имеет форсунки с металлокерамическими соплами, ориентированными в центр транспортного трубопровода. Ряд моделей пневмонасосов ЗАО «Бецема» представлены на рис. 5.4. В пневмонасосах моделей ТА-54 и ТА-54-1 (рис. 5.5) напорный шнек установлен на двух опорах, а смесительная камера изменяет направление движения материала. Наличие второй опоры шнека (за смесительной камерон) исключает возможность задевания шнека о броневую гильзу во время работы и новообразования, что позволяет транспортировать взрывоопасные материалы.

Рис. 5.5. Пневмовинтовые насосы ТА-54 и ТА-54-1 фирмы «Бецема»

Напорные шнеки всех пневмовинтовых насосов имеют упрочненные рабочие поверхности витков и концевой части вала, что обеспечивается износостойкой наплавкой электродами или порошковой лентой.

Внутренняя поверхность броневых гильз имеет продольные валики, выполненные из износостойкой наплавки (у насосов, выпускаемых ОАО «Строительные машины») или сплошную наплавку у насосов фирмы «Бецема».

Пневмовинтовой насос устанавливается под силосом или бункером. Транспортируемый материал при открывании шиберного или секторного затвора поступает в загрузочную камеру, откуда напорным шнеком перемещается в смесительную камеру через обратный клапан.

Очищенный от влаги и масла сжатый воздух, поступающий в смесительную камеру, аэрирует материалы и перемещает его по транспортному трубопроводу к месту разгрузки. Распределение материала в несколько силосов осуществляется дистанционно управляемыми двухходовыми переключателями. Транспортирующий воздух перед выводом в атмосферу очищается в аспирационной камере, оборудованной фильтрами и вытяжным вентилятором. На параметры работы пневмовинтового насоса существенно влияют дальность транспортирования и конфигурация трассы трубопровода.

С увеличением дальности снижается производительность пневмонасоса, возрастают расход воздуха и сопротивление транспортной линии. Соответственно возрастают противодавление в смесительной камере и мощность, потребляемая электродвигателем привода шнека.

Работа пневмовинтовых насосов, особенно при транспортировании абразивных материалов, сопровождается несколькими видами износа:

— абразивный (рабочие поверхности шнека, броневых гильз, детали уплотнения, тарелка обратного клапана);

— ударно-абразивный (верхняя часть витков шнека, броневые гильзы);

— газоабразивпый (шнек н зоне последних напорных витков, броневые гильзы, детали уплотнения обратного клапана, смесительные камеры, материалопроводы).

Наплавка при изготовлении шнеков выполняется на специальных установках в автоматическом режиме (в т. ч. при изготовлении шнеков методом навивки из полосы).

Броневые гильзы, упрочненные наплавкой продольными валиками из твердосплавного материала, имеют ресурс работы в 2–4 раза больше, чем гильзы с гладкой термообработанной внутренней поверхностью. Однако наличие валиков повышает удельные энергозатраты на транспортирование до 8% в начальный период эксплуатации пневмоустановки. Разработано несколько вариантов конструкций броневых гильз, износостойкие элементы которых выполнены в виде металлических планок, перемещаемых в радиальном направлении по мере абразивного износа пары шнек-гильза (рис. 5.6).

Рис. 5.6. Шнеконапорный механизм пневмовинтового насоса:

1 – напорный шнек; 2, 3 – броневые гильзы;

а – варианты уплотнения наплавкой поверхностей витков напорного шнека;

б – броневая гильза с упрочнением рабочей поверхности наплавкой валиковыми швами;

в – варианты шнеконапорного механизма с применением износостойких регулируемых планок

За рубежом длительное время осуществляется производство и совершенствуются конструкции пневмовинтовых насосов. Ведущими фирмами являются Fuller (США) и Claudius Peters Technologies (ФРГ).

Пневмонасос данной модификации (рис. 5.8) состоит из приемной камеры 3, в которой установлены корпус 1 роликоподшипника и узел уплотнения 2. В корпусе 9 установлен второй узел уплотнения 10 и упорный шарикоподшипник 11. Напорный шнек 4 смонтирован в подшипниках 1 и 11 и перемещает транспортируемый материал в броневых гильзах 5, 6 и 7. Обратный клапан 8 расположен на оси. установленной в опорах корпуса 9, под которым расположена смесительная камера 12 с соплом 13. Подача сжатого воздуха осуществляется через коллектор 14. Все узлы пневмонасоса монтируются на корпусе 15. Привод шнека осуществляется от электродвигателя либо непосредственно через муфту, либо с применением клиноременной передачи.

Рис. 5.8. Пневмовинтовой насос серии X фирмы Claudius Peters Technologies:

1 — корпус подшипника; 2 — уплотнение; 3 — приемная камера; 4 – напорный шнек;

5, 6, 7 — броневые гильзы; 8 — обратный клапан; 9 — корпус; 10 — уплотнение;

11- корпус подшипника; 12 — смесительная камера; 13- сопло;

14 — коллектор сжатого воздуха; 15 – корпус

Данная конструкция пневмонасоса обеспечивает плавность вращения шнека, исключает искрообразование и позволяет осуществлять различные варианты расположения смесительной камеры в самых неудобных для работы помещениях. Отсутствие искр при работе шнека гарантирует безопасную эксплуатацию при транспортировке легко воспламеняющихся пылевидных материалов, например, угольной пыли.

При нормальном исполнении пневмонасоса может транспортироваться материал при температуре до 200 °С. при исполнении с водяным охлаждением – до 400 °С. Для взрывоопасных материалов (угольная пыль, сажа и т. п.) предусмотрено защитное исполнение, при этом температура транспортируемого материала не должна превышать 100 °С.

В зависимости от величины гранулометрического состава и свойств подлежащего транспортированию материала, фирма Claudius Peters Technologies, ссылаясь на разработанные ею диаграммы, указывает возможные режимы работы и величину допускаемого противодавления. В ряде случаев рекомендуется проведение крупномасштабных испытаний в лаборатории фирмы.

При выборе режима работы пневмонасоса должны учитываться твердость и абразивность транспортируемых материалов, которые отнесены к трем группам:

Группа 1 – агрессивные пылевидные, мелкозернистые и гранулированные материалы: бокситы, глинозем, доломит, зола с высоким содержанием Si02. известковая крошка, керамический лом. карбиды, коксовая мука, корунд, клинкерная пыль, кварцевый песок, медный концентрат, полевой шпат, стеклянная мука, фосфат, шамотная мука, шлаковая мука, цемент.

Группа 2 – нормальные пылевидные и мелкозернистые материалы: апатит, бентонит, золы с малым содержанием SiO2, известняковая мука. и:ше < ипшый азот, негашеная известь, угольная пыль, сульфат натрия, сырьевая мука. соль, сульфат бария, сода кальцинированная, фосфат.

Группа 3 – сравнительно не абразивные материалы: гипс, гидрат извести, каолин, красящие пигменты, корма, мел, пластмассы (порошкообразные и гранулированные), окись свинца.

В зависимости от группы материала выбирается максимально допустимая частота вращения шнека и величина давления транспортирующего воздуха. В пневмонасосах серии X фирмы Claudius Peters Technologies частота вращении шнека может составлять от 610 до 1485 мин-1, в необходимых случаях применяется клиноременная передача для привода шнека от электродвигателя.

Пневмонасосы Fuller-Kompact моделей 6IV и 6IVL (рис. 5.9) применяются для транспортирования сыпучих грузов, доставляемых в железнодорожных вагонах бункерного типа. Привод шнека осуществляется клиноременной передачей от электродвигателя, смонтированного над корпусом, в котором установлен вал шнека. Это позволяет уменьшить длину пневмонасоса и монтировать его под железнодорожной колеей. Между приемным корпусом насоса и разгрузочным отверстием вагона необходимо установить шиберный или секторный затвор. Каждый типоразмер насоса комплектуется фирмой-изготовителем воздуходувкой низкого давления соответствующей производительности. При необходимости подачи выгружаемого материала только по вертикали, к смесительной камере насоса присоединяется специальный аэрационный патрубок, изогнутый на 90°.

Рис. 5.9. Пневмовинтовые насосы фирмы Fuller (США):

а – Fuller-Kompact 61V; б – тип М

Представляет интерес проводимая фирмой Fuller-Kovako программа по замене нормально изношенных и пригодных для ремонта узлов всех моделей пневмовинтовых насосов, изготовлявшихся ранее и изготовляемых в настоящее время. Благодаря данной программе заказчик может заменить ключевые рабочие узлы насоса отремонтированными и проверенными на заводе-изготовителе узлами, цена которых будет меньше новых узлов. К этим узлам относятся шнеки, уплотнения, опорные подшипники. Заказчику предоставляется необходимая информация для оценки состояния изношенных узлов и целесообразности и возможности их ремонта или замены.

Время чтения: 6 минут

Сыпучие материалы очень востребованы в промышленности. Это вещества с особыми свойствами, поэтому для их перекачивания применяют специальные насосы. Самым оптимальным вариантом является мембранный пневмонасос, также используется пневмовинтовой.

Сыпучие материалы являются дискретной системой твердых частиц. Ее свойства определяются параметрами твердой и газовой фаз, а также их соотношением.

Большая часть сыпучих материалов представляет собой порошки. Данная система дисперсная (частицы контактируют между собой, при этом их масса соизмеряется с силой межчастичного взаимодействия), высококонцентрированная. Самые распространенные порошки — это вещества, размер частиц которых составляет 1–100 мкм.

Сыпучие материалы широко применяются в различных сферах деятельности, они используются практически в каждой промышленной отрасли:

1. В пищевой отрасли. Многие продукты имеют вид порошка: это мука, поваренная соль, сахар-песок, крахмал, специи, сухое молоко, сухие сливки, молотый кофе, какао, специи и пр. Сюда также относятся ароматизаторы, разрыхлители, пищевые красители, ПАВ. Некоторые продукты выпускают в виде гранул: к примеру, гранулированный чай или кофе. В целом, дробленом, измельченном виде представленные орехи, крупы — это также сыпучие продукты.

2. В химической отрасли. Порошки являются наиболее распространенной формой использования химических веществ при переработке и получении самых разных материалов. Например, такой вид имеют минеральные удобрения, химические реактивы, красители, полимеры и пр. Сверхтонкие металлические порошки выступают эффективными катализаторами.

3. В медицине и фармацевтике. Самые разные порошки здесь используют в качестве лекарственных форм. Они бывают простые (состоят из одного компонента — например, глюкоза, анальгин) или сложные (состоящие из нескольких веществ — например, кофеин-бензоат натрия). Посредством прессования из порошка изготавливают таблетки, добавляя туда вспомогательные ингредиенты.

4. В строительстве. Ни одна стройка не обойдется без сыпучих материалов. Они подразделяются на определенные категории: нерудные (песок, гравий, щебень и пр.), вяжущие (цемент, гипс), сухие смеси (готовые составы для выполнения отделочных работ).

Требования к насосному оборудованию для перекачки сыпучих материалов

Транспортировка порошков и прочих сыпучих материалов — востребованный в промышленности процесс, хотя и достаточно трудоемкий. Для этой цели используется насосное оборудование. Данные вещества обладают своей спецификой, определенными свойствами:

1. Слеживаемость, прилипаемость к поверхности тары, оборудования.

2. Уменьшение сыпучести.

3. Способность к течению. Это происходит под воздействием внешнего усилия, которое направлено по касательной к поверхности. Данное свойство проявляется при пересыпании продуктов.

4. Способность к распылению.

5. Флюоризация. Это трансформация в состояние, наподобие жидкому.

6. Способность к гранулированию.

Данные свойства учитываются при подборе насосных аппаратов. В целом, насосы для сыпучих веществ должны очень бережно обращаться с продуктом. Кроме того, сыпучие вещества сильно отличаются по плотности (например, щебень и мука), что также влияет на выбор насоса, его мощности, конструктивных особенностей.

Большое значение имеет предназначение сыпучих материалов и свойства конкретного порошка:

1. В пищевом производстве используются модели агрегатов, изготовленные из нержавеющей стали либо имеющие специальный защитный слой.

2. Другие же агрегаты дополнительно оснащаются системой фильтрации воздуха (например, предназначенные для перекачки цемента).

3. Насосы специального назначения необходимы для перекачивания опасных грузов, несущих потенциальную экологическую угрозу (например, оксид свинца, алюминия и пр.). Такие устройства имеют усиленную защиту от обратного хода и несанкционированного запуска.

Типы подходящих насосов для данной среды

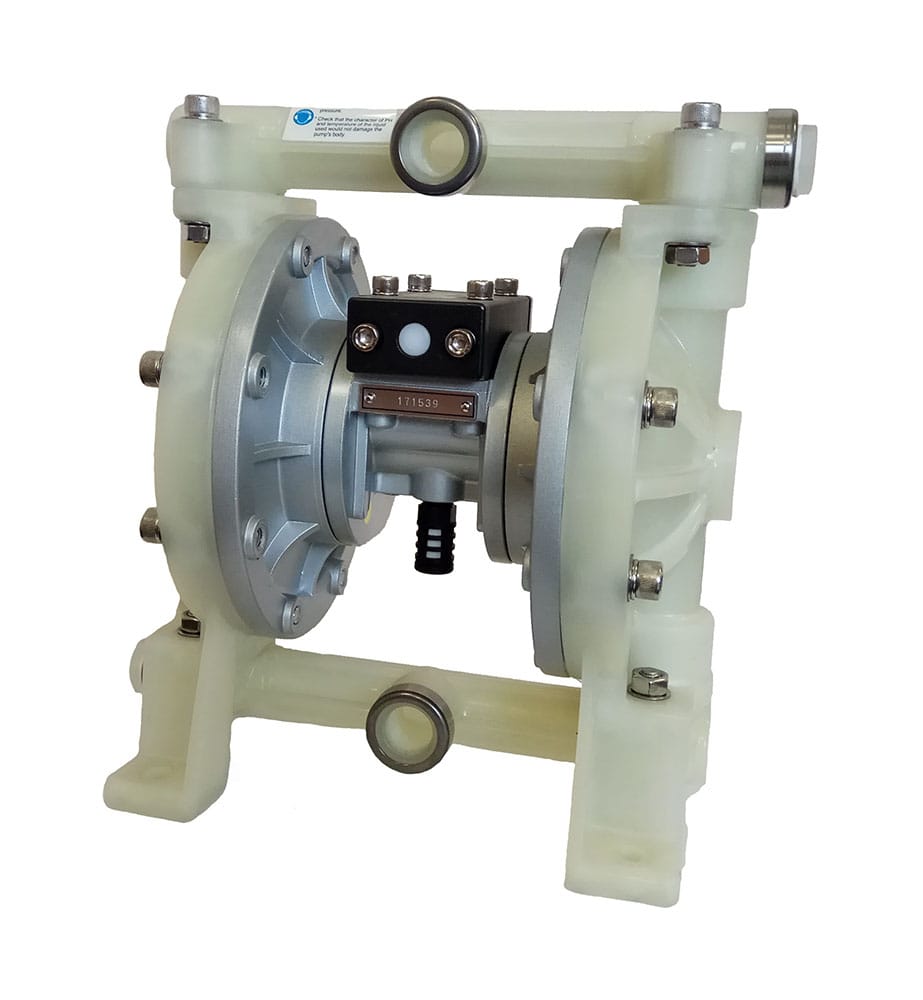

Чаще всего для перекачивания сыпучих материалов в промышленности используют мембранные пневматические насосы . Их изготавливают в металлическом, пластиковом, гигиеническом исполнении.

Принцип работы мембранного оборудования следующий. Две мембраны (они соединяются валом), перемещаются вперед-назад под действием попеременного нагнетания воздуха в камеры, расположенные позади них. Воздух направляется в одну стороны за счет использования воздушного клапана. При достижении наибольшего отклонения воздушный клапан автоматически переключается и воздух направляется под вторую мембрану. В результате она движется в противоположную сторону.

Таким образом, сыпучая рабочая среда перемещается за счет образования области повышенного либо пониженного давления. При этом система функционирует в замкнутом режиме, практически не выбрасывая вредных веществ в окружающую среду. При использовании подобных установок также исключены потери продукта.

В целом мембранный пневмонасос имеет следующие преимущества:

- простота и надежность конструкции (в составе нет быстроизнашиваемых деталей);

- небольшие габариты;

- экономичность, низкое энергопотребление;

- большая дальность транспортировки при небольших удельных затратах.

При необходимости пневмокамерные насосы оснащают системой взвешивания (тензодатчики и весовой терминал).

Помимо этого, в промышленности используют пневмовинтовые насосы. Они предназначены для перемещения больших объемов сыпучих веществ. Конструкция аппаратов включает в себя приемную и смесительную камеры. Ключевые элементы устройства — это напорный быстроходный шнек (он имеет привод от электродвигателя), броневые гильзы, коллектор (по нему поступает сжатый воздух). Сыпучий продукт подается из камеры посредством винтов и сжатого воздуха.

Пневмовинтовые насосы, разработанные и серийно выпускаемые ООО «Строительные машины», предназначены для перемещения цемента и ряда других сыпучих материалов на значительные расстояния по трассам различной конфигурации.

Технические характеристики пневмонасосов (для цемента)

| Параметры | ТП-1 | ТФ-1 | ТА-14БМ | ТЦ-1 |

| Производительность, т/ч | 7 | 15 | 36 | 80 |

| Дальность подачи (приведенная), м | 230 | 230 | 230 | 160 |

| Высота подъема, м | 30..50 | 30 | 30 | 30 |

| Расход сжатого воздуха м3/мин | 5 | 9 | 14,5 | 20 |

| Рабочее давление в смесительной камере, МПа | 0,3 | 0,2 | 0,2 | 0,2 |

| Мощность привода шнека, кВт | 15 | 15 | 30 | 30 |

| Диаметр транспортного трубопровода, мм | 80 | 100 | 140 | 150 |

| Габаритные размеры, мм | 1925х650х675 | 2200х920х860 | 2490х850х860 | 2585х640х790 |

| Масса | 510 | 560 | 770 | 965 |

| Купить | Купить | Купить | Купить |

Пневмонасос состоит из приемной камеры, в которой находится напорный шнек, приводимый во вращение электродвигателем, и смесительной камеры, установленных на раме.

Выгружаемый материал самотеком поступает в приемную камеру и напорным шнеком перемещается в смесительную камеру. Транспортирующий сжатый воздух поступает от компрессора в смесительную камеру, из которой материаловоздушная смесь перемещается по трубопроводу к месту приема.

В случае выгрузки из вагонов бункерного типа под железнодорожным полотном необходим приямок 2,5 - 3 м от головки рельса, где устанавливается приемный бункер и монтируется пневмонасос.

При подборе пневмовинтовых насосов рекомендуем обратить внимание на ряд требований:

- диаметр трубопроводов должен соответствовать величине, указанной в технических характеристиках для каждого типоразмера пневмотранспортного оборудования;

- необходимость присутствия первоначального разгонного участка, длиной 4 – 6 м (для пневмонасосов);

- повороты трубопроводов выполнять радиусом 1,5 м.

При подборе компрессора обратите внимания на требования к сжатому воздуху:

- Относительная влажность воздуха – не более 90% (без капельной влаги) при температуре 20 0 С и давлении 760 мм рт. ст.;

- Содержание масла в воздухе не более 10….14 мг/м 3 (при температуре сжатого воздуха 30 0 С);

- Степень очистки воздуха – 0,9;

- Сжатый воздух на выходе по ГОСТ 17433 - класс 2;

Ключевые слова: Пневмовинтовой насос, пневмонасос для цемента, ТП-1, ТФ-1, ТА-14Б, ТЦ-1

Основным оборудованием для пневмотранспорта являются пневматические насосы — пневмовинтовые и камерные.

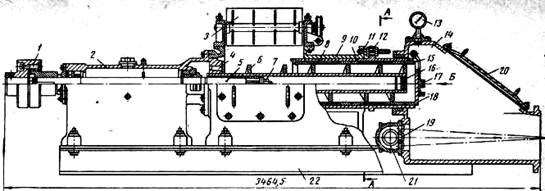

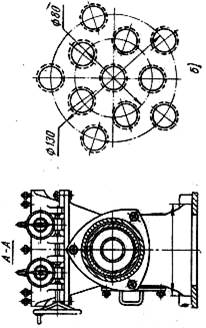

Принцип действия пневмовинтового насоса (рис. 42). заключается в следующем. Порошкообразный материал, очищенный от металлических и крупнокусковых включений, поступает из бункера через створчатую заслонку на быстровращающийся винт 6, который подает материал в смесительную камеру 14. В нижней части смесительной камеры установлены сопла 19, через которые поступает сжатый воздух. Воздух разрыхляет материал, в результате чего образуется пылевоздушная смесь, которая вследствие разности давлений на концах трубопровода движется к месту назначения.

Количество материала, поступающего в насос, можно регулировать с помощью створчатой заслонки.

Скорость вращения винта насоса 800—1200 об/мин, шаг витков винта переменный, уменьшающийся к выходу. Такая конструкция винта обеспечивает уплотнение материала, способствует созданию пылевой пробки, предотвращающей прорыв сжатого воздуха из смесительной камеры в приемный бункер насоса. Степень уплотнения материала зависит от соотношения начального и конечного шагов винта.

Винт насоса съемный, он крепится на валу 5 с помощью гайки 7. Пробка 16 предохраняет пустотелый вал винта от выбивания материала. Монтируют и заменяют винт через съемный люк 20. Вал приводится в движение от асинхронного короткозамкнутого электродвигателя через эластичную муфту 1.

В насосах современной конструкции наибольшее распространение получило противоточное уплотнение, в котором движению порошкообразного материала в направлении подшипников вала препятствует встречный поток воздуха, создаваемый турбинкой 4, установленной на валу винта в приемной части корпуса.

Рис. 42. Пневмовинтовой насос: а — устройство насоса, б — схема расположения отверстий под сопла: 1 — эластичная муфта, 2 — корпус насоса, 3 — корпус регулятора, 4 — турбинка противоточного уплотнения, 5 — вал, 6 — винт, 7 — гайка крепления винта, 8, 10 и 15 — защитные втулки, 9 — корпус цилиндра, 11 — шпильки, 12 — цилиндр, 13 — манометр, 14 — смесительная камера, 16 — пробки, 17 — шарнирный палец, 18 — обратный клапан, 19 — сопла, 20 — люк, 21 — воздушная камера, 22 — установочная рама

Цилиндр насоса 12 защищен от износа втулками 8, 10 и 15. Со стороны смесительной камеры цилиндр насоса закрыт обратным клапаном 18. Этот клапан автоматически регулирует степень открытия цилиндра насоса в зависимости от количества материала, подаваемого винтом. Таким образом можно изменять производительность насоса в широких пределах.

Обратный клапан позволяет продувать трубопровод в случае перегрузки его материалом.

Описанная выше конструкция пневмовинтового насоса предусматривает его стационарную установку. Кроме стационарных, существуют также передвижные насосы, которые монтируют на колесном ходу или подвешивают к кранам.

Такие насосы используют обычно для разгрузки порошкообразных материалов, поступающих навалом в железнодорожных вагонах или баржах.

К числу основных достоинств пневмовинтовых насосов следует отнести непрерывность действия и незначительные габаритные размеры по высоте. Равномерное питание насоса материалом позволяет выбрать оптимальный режим подачи воздуха и оказывает положительное влияние на работу электродвигателя. Однако наличие большого количества быстроизнашивающихся деталей вызывает при транспортировании высокоабразивных материалов серьезные затруднения.

Читайте также: