Плотность гиперпрессованного кирпича кг м3

Обновлено: 09.05.2024

Сущность производства гиперпрессованного кирпича состоит в том, что смесь цементно минерального состава (мраморная крошка, известняк, цемент, красящие пигменты) с очень малым количеством воды прессуют под очень высоким давлением. Именно высокое давление гиперпресса целиком и полностью обуславливает красоту и завершенность наружной поверхности кирпича.

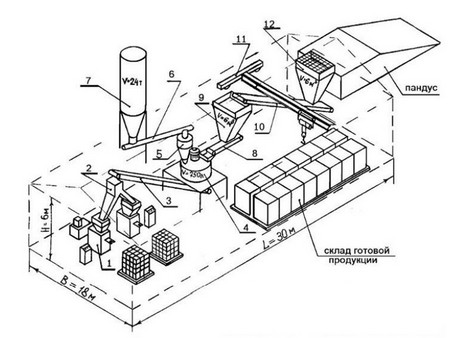

Технология производства гиперпрессованного кирпича гораздо проще по сравнению с традиционными технологиями производства силикатного и керамического кирпича, не требует дорогостоящего оборудования и состоит из следующих технологических этапов (рис. 1):

- подготовка сырья (заполнителя);

- дозирование компонентов;

- приготовление формовочной массы;

- прессование;

- набор прочности;

- участок колки кирпича.

Cырье для производства гиперпрессованного кирпича

Основным сырьем при производстве гиперпрессованного кирпича служит отсев дробления известняка – самая мелкая фракция, получаемая при производстве щебня. Как заполнитель также может использоваться доломит, ракушечник (тырса), мраморная крошка, отходы пиления камня, отходы от обогащения руды и каменного угля (терриконы), различные шлаки и т.д.

Рис. 1. Схема процесса производства гиперпрессованного кирпича: 1 - гиперпресс; 2 - распределитель смеси двухрукавный; 3 - ленточный конвейер; 4 - бетоносмеситель принудительного действия; 5 - дозатор цемента; 6 - конвейер винтовой; 7 - силос для цемента; 8 - питатель ленточный; 9 - бункер инертных; 10 - конвейер ленточный; 11 - кран балка; 12 - первичный бункер инертных

В сырьевую смесь можно добавлять измельченный брак и лом кирпича, бетонных изделий и блоков, керамзитовую крошку. Фракция заполнителя 0-5 мм. Если заполнитель более крупной фракции, то непосредственно в технологическую линию производства гиперпрессованного кирпича устанавливают дробильно сортировочное оборудование, для измельчения и распределения сырья на фракции.

Доля заполнителя в составе сырья 85-93%, цемента М500, М600 7-15%, красителя 0,5-2% (в среднем 1%). В качестве красителя используются, в основном, порошковые железоокисные пигменты, производства Испания, Германия, Чехия, Китай, Россия.

Технология производства гиперпрессованного кирпича

Далее при производстве гиперпрессованного кирпича отдозированные компоненты формовочной смеси поступают в смеситель для перемешивания. Для получения высокой степени гомогенности смеси сначала ведется сухое перемешивание, а затем, при необходимости, добавляется вода. Готовая смесь поступает в бункер пресса для формования кирпича.

Гиперпресс для кирпича в автоматическом (или полуавтоматическом) режиме ведет прессование одновременно двух, или трех кирпичей. При простейшей переналадке пресса для кирпича имеется возможность изготавливать одинарный или полуторный кирпич, полнотелый или с пустотами.

Отформованный кирпич снимается со стола пресса и укладывается на технологическом поддоне. Прочность свежеотформованного кирпича позволяет набирать высоту в 10 рядов.

Технология производства гиперпрессованного кирпича предусматривает, что кирпич-сырец должен пройти стадию набора прочности. Процесс твердения кирпича происходит за счет реакции гидратации цемента, которая может происходить как в естественных условиях при положительной температуре окружающего воздуха, так и ускоренно в паровоздушной среде при температуре 80°С. В первом случае кирпич выдерживается 28 суток при температуре не менее 20°С. Особенно эффективен этот прием летом при укрытии поддонов с кирпичом пленкой.

Для придания декоративных свойств в производстве гиперпрессованного кирпича может присутствовать этап декоративной обработки, при которой скалывается лицевая поверхность. Скалывание производится двумя способами:

- рубка на установке гильотинного типа;

- двухстороннее скалывание ребер на установке типа «дятел».

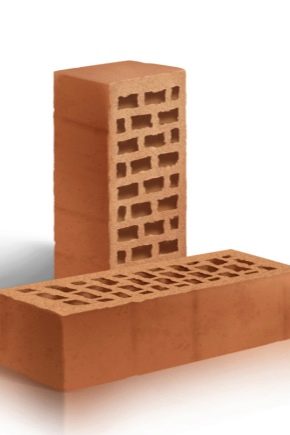

В основном на предприятиях часто встречается полуавтоматизированный производственный процесс. Подача сырья в бункер производиться рабочими. За один цикл производится по 2 кирпича. Высота кирпича регулируется настройкой программы, которая установлена на данном оборудовании. Размеры кирпича: 250*120*65 мм, 250*120*88 мм (рис. 2).

Рабочий цикл кирпичного пресса составляет в среднем 10-18 с. Проектная мощность небольших производств в среднем составляет 500-1000 шт./ч. При непрерывном режиме работы (24 часа) объем производства в год составит ориентировочно 6 млн. шт. Стоимость одного кирпича варьируется в зависимости от цвета и размера от 11 до 25 руб. Средняя стоимость кирпича составляет 15 руб. Общая сумма выручки от реализации кирпича составляет 90 млн. руб.

Таким образом, рассмотренный производственный процесс является достаточно простым. Сырье, используемое в производстве, отличается низкой стоимостью, что позволяет получать прибыль уже на первых этапах производства гиперпрессованного кирпича.

Рис. 2. Фасадный облицовочный гиперпрессованный кирпич различных оттенков

Гиперпрессованный кирпич (ГПК) - камнеподобный облицовочный материал нового поколения. В России первое производство упомянутой разновидности мелкоштучного искусственного камня было запущено в 1989 году, однако массовое распространение изделия получили только в конце 90-х, когда отлаженный выпуск позволил сделать продукцию доступнее для широкой потребительской аудитории.

По составу ГПК причисляется к группе бетонных камней, хотя доли цемента в структуре элементов (около 15%) гораздо меньше, чем во всех версиях бетонных блоков. В основе заполнения материала - дробленый известняк, определяющий цветовой оттенок готовой продукции. Неокрашенные блоки из гранитного отсева обретают серые тона, а преобладание ракушечника придает изделиям песочный оттенок. Чтобы "перекрыть" естественную окраску, в формовочную смесь добавляются железоокисные пигменты.

Рабочие качества и плотность гиперпрессованного кирпича позволяют успешно использовать этот вид продукции в отделке фасадов и цоколей зданий, в строительстве оград, малых архитектурных форм и декоративных элементов. В производственном процессе полусухая сырьевая смесь подвергается сверхмощному сжатию от 20 до 25 МПа, поэтому главные эксплуатационные свойства обусловлены полным вытеснением воздуха из тела и молекулярным слиянием частиц сырья. Плотность полнотелого слитка равна, примерно, 1600 кг/м3.

ГПК славится выносливостью и водонепроницаемостью. Минимальный марочный показатель прочности составляет 100 кг/м2. Параметры водопоглощения колеблются в пределах 3-6%, а морозостойкость, проистекающая из плотности, тоже заслуживает наивысших похвал, соответствуя маркам F100 - F-400. Как известно, способность материала без деструкции переносить большое количество циклов промерзания и оттаивания, определяет его долговечность, так что прессованный камень можно смело причислить к продуктам продолжительной жизнеспособности.

Еще одна положительная особенность, обеспеченная технологией жесткого прессования - идеальность геометрии образцов и непогрешимость размеров. В этом отношении гиперпрессованные блоки сопоставимы лишь с клинкером. Причем, благодаря отсутствию высокотемпературной обработки, в толще изделий не выгорают частицы, а, значит, конечные экземпляры не меняют своих формовочных параметров.

Между тем, заявляя о преимуществах ГПК, невозможно оставить без внимания и недостатки. В первую очередь, рабочие качества и плотность гиперпрессованного кирпича влияют на массу тела экземпляров. Стандартный одинарный образец весит от 4,2 кг, так что кладка требует основательного усиления фундаментной конструкции. Помимо прочего, следствием структурной плотности является высокая теплопроводность и низкая паропроницаемость. Эти особенности компенсируются строительными технологиями, однако в любом случае материал предпочтительно употреблять для оформления более "теплых" но эстетически непривлекательных стен.

Если возникнет необходимость покупать кирпич, то при его выборе надо обращать внимание на определенные моменты, среди которых размеры, виды, назначение, качество и прочее. Также важно выбрать кирпич для строительства тех или иных зданий в зависимости от их назначения. В данном случае идет речь о несущих конструкциях и перегородках. В таком случае важно обращать внимание на плотность кирпича. У разных видов камней она бывает неодинаковой.

Что означает?

От данного значения зависит то, какие эксплуатационные качества будут у сооружения. По плотности строительного камня определяется прочность будущего строения. Также от нее зависит долговечность строения и его теплоизоляция. Чем больший вес у кирпича, тем он хуже защищает строение от холода.

Специалисты различают два вида плотности камня – средняя и истинная.

Определить истинную плотность можно путем применения различных формул, но рядового потребителя этот способ не интересует. Ему важно знать среднюю плотность кирпича из той или иной партии, которая определяется по формуле р=m/v.

В настоящее время есть много различных видов кирпича, которые используются при строительстве. Каждый из них имеет нормативный показатель плотности.

Силикатный

Основные компоненты, из которых изготавливается данный кирпич – это песок, чистая вода и гашеная известь. Эту массу формируют при обработке в автоклавах под воздействием влажного пара. Процесс осуществляется под давлением. Благодаря этому прочность, устойчивость к низким температурам и звукоизоляция камня находятся на высшем уровне. Также у него редко появляются высолы на поверхности.

Минусом можно считать большую теплопроводность, вес, неустойчивость к высоким температурам и влаге. Применять силикатный кирпич можно для возведения перегородок или стен, а также иных конструкций, где на них не будет воздействовать высокая температура. Исключается возможность использования для кладки дымоходов, фундаментов, колодцев, канализации и прочих конструкций.

Керамический

Основной компонент при его производстве – это глина. Технология изготовления простая и представляет собой формовку изделий из глиняного сырья и последующим их обжигом при высоких температурах. Такие камни отличаются хорошей звукоизоляцией, высокой прочностью, мало поглощают воду, хорошо переносят морозы и имеют высокую плотность. Это основные достоинства такого строительного материала.

К недостаткам можно отнести высокую стоимость, большой вес и появление высолов на кладке при использовании во влажных условиях. Такой кирпич применяется практически везде. Из него можно сооружать как несущие основы, так и перегородки. Нередко используют его и для строительства фундаментов или канализации.

Гиперпрессованный

В основе такого кирпича лежит известняк, который переработан на мелкие фракции. Также добавляется цемент и пигментация. Всё это формируется в массу, из которой производится кирпич под давлением. Отличается такой камень высокой плотностью, устойчивостью к разным температурам, красивым видом и четкой геометрией. К минусам относится увеличенный вес и плохая теплопроводность. Применяют такие изделия для строительства декоративных заборов и облицовки.

Структура

Также кирпич подразделяется на несколько видов в зависимости от плотности и структуры.

- Пустотелый. Имеет в теле пустоты, которые занимают около 50% от его общей массы. В результате этого камень и отличается улучшенными характеристиками по теплоизоляции, а также низким весом. Применяется для перегородок, облицовки фасадов или же возведения несущих основ зданий, на которые не будет воздействовать большая нагрузка. Отверстия бывают различными. Плотность составляет 1300-1450 кг/м3.

- Полнотелый. В этом кирпиче около 13% пустоты от общей его массы. Используют его для несущих конструкций, колонн и прочего. Высокая теплопроводность ограничивает сферу применения камня, а потому из него не всегда получается соорудить наружные стены строений, которые будут отличаться высокой теплопроводностью. Плотность – 1900-2100 кг/м3.

- Поризованный. Данный вид материала имеет пористую структуру, за счет чего обеспечивается хорошая звукоизоляция и теплоизоляция. Также этот камень весит немного. Применяется в тех же сферах, что и пустотелые кирпичи. Плотность – 700-900 кг/ м3.

Можно отметить отдельно шамотный вид, который применяют в тех местах, где на него будет воздействовать высокая температура. Обычно такой кирпич берут для печей и подобных объектов. Выдержать камень может температуру до 1800 градусов, а его плотность составляет 1700-1900 кг/куб. м.

Маркировка

После производства каждая партия строительного камня маркируется цифровыми и буквенными обозначениями. Расшифровать такие значения нетрудно, например:

Далее могут быть иные обозначения размеров и вида кирпича, которые расшифровываются как «По» (полнотелый) и «Пу» (пустотелый). Все эти параметры регламентируются ГОСТом 530-2007. Также могут указываться и иные обозначения, например, прочность, размер, морозостойкость и иное. Средняя плотность строительного камня может быть от 0.8 до 2.0. Потому при совершении покупки важно обращать внимание на эти параметры и класс продукции.

Строительный тип, он еще называется рядовой, применяется для кладки стен, на которые будут в последующем нанесены отделочные материалы. Также из него возводят колонны, цоколи, каналы для вентиляции и прочее. Рядовым может быть как силикатный кирпич, так и керамический. Выбор марки в каждом конкретном случае зависит от того, каких параметров необходимо добиться от будущего сооружения.

Облицовочный кирпич берут для отделки фасадов и его отличием является то, что у него две ровные поверхности, которые отличаются красивым видом. Облицовочный материал также может быть пустотелый или полнотелый. Некоторые виды кирпича для облицовки сооружений могут иметь дополнительные декоративные элементы, а также глазурованные или обработанные иными способами поверхности.

Перевозка

От вида кирпича зависит также возможность и способ его транспортировки. Керамические изделия можно перевозить любым транспортом на поддонах. Такие пакеты формируются непосредственно после производства кирпича. На поддонах имеется определенное количество камней одной партии, которые не отличаются своим цветом и прочими характеристиками.

Для возведения сооружений рекомендуется выбирать кирпичи из одной партии, которые не будут отличаться между собой параметрами и прочими показателями. Хранить такой кирпич необходимо в стеллажах под укрытием. Штабели должны иметь в высоту не более 4 ярусов.

Если идёт речь о полнотелом материале, который отличается высокой плотностью, то к нему предъявляются такие же требования при транспортировке и хранении, но при этом данный кирпич может выдерживать большие нагрузки и не повреждается при перевозке.

При покупке строительного камня рекомендуется обращать внимание на все эти моменты, а также стоит отдавать предпочтение проверенным производителям, которые указывают точные параметры партии своей продукции в документах. Хотя данное требование регламентируется законодательством и за предоставление недостоверной информации производитель может нести ответственность, если из-за неправильно нанесенной маркировки в будущем будет нанесен ущерб застройщику.

Из видео вы можете узнать о плотности керамического полнотельного кирпича.

При ведении кладочных работ важно знать, сколько весит кирпич и какова его плотность и структура. Эти параметры напрямую влияют на прочностные и изоляционные качества, в свою очередь учитываемые при расчете нагрузок и теплового сопротивления возводимых конструкций. Усредненные величины для каждого типа стандартные, но точное значение зависит от завода-изготовителя и указывается в сертификате к продукции.

Вес разных видов

Плотность разделяется на истинную и среднюю, первая определяется опытным путем и не важна для потребителей. Второй показатель характеризует отношение массы одного изделия к его объему и зависит от сырья, доли пустот и щелей и поризованности. Обе величины измеряются в кг/м3. Значение средней плотности и вес одного кирпича у разных марок будут отличаться, минимум наблюдается у теплой высокоэффективной керамики, максимум – у силикатного и гиперпрессованного искусственного камня.

Элементы, изготавливаемые из глины с последующим обжигом, разделяются на сплошные и пустотелые, вторая группа может иметь как сквозные отверстия разной формы, так и скрытые пустоты и поры. Утвержденная стандартом плотность полнотелого красного кирпича достигает 2000 кг/м3, но диапазон у большинства производителей варьируется в пределах 1600-1900. Наружные стены нуждаются в дополнительном утеплении. Вес у полнотелых блоков форматом 1НФ достигает 3,45-3,8 кг.

Пустотелые типы имеют плотность от 1200 до 1500 кг/м3, с учетом доли щелей до 37 % стандартный 1НФ – не более 2,9 кг. Удельный вес некоторых марок достигает 1700, но это исключение. Средняя плотность керамического камня облегченного вида (поризованные теплоэффективные) составляет 1100-1150 кг/м3, продвинутые производители опустили этот показатель до 800.

Шамотные и огнеупорные имеют удельный вес в пределах 1700-1800 кг/м3. Являются полнотелыми и оказывают существенную нагрузку на основание, их формат и масса могут отличаться от номинальных. Помимо вытянутых прямоугольных блоков они включают арочные, клино- и трапециевидные. Плотная структура позволяет шамоту выдерживать нагрев до 1600 °C, рекомендуют приобрести для кладки дымоходов, топочных конструкций и банных печей.

Силикат имеет самый большой удельный вес (1800-1900 кг/м3 у полнотелых). Этот обусловлено его составом (продукты дробления известняка и песок) и низкой пористостью. Масса сплошного 1НФ равняется 4,1 кг, у некоторых марок она достигает 5 (вес красного кирпича с тем же форматом не превышает 4). В отличие от керамических типов водонепроницаемость и теплоемкость не улучшаются с повышением прочности. Пустотелые крупнощелевые весят меньше, точная масса зависит от размера и числа отверстий.

На вес облицовочного блока влияют материал основы и доля пустот. К отличительным особенностям относят наличие однородной и плотной стенки толщиной не менее 2 см и повышенную стойкость к внешним воздействиям. Эта группа представлена изделиями 0.7НФ, 1НФ утолщенного и нестандартного формата с гладкой, рутсрированной или глазурованной поверхностью. Особенностью последних является наличие стекловидного и непроницаемого для влаги декоративного слоя, эти варианты обходятся дороже. В отличие от рядовых элементов облицовочные чаще имеют нестандартных и утонченный формат, некоторые типы практически неотличимы от плитки.

Кирпич плотностью 1450 кг/м3 с размером 0.7Нф весит около 1,6 кг и оказывает минимальную нагрузку на фундамент и рабочие поверхности.

К отдельной группе относят клинкер, получаемый при медленном высокотемпературном обжиге спрессованных составов из тугоплавкой глины. При плотности в 1900-2100 кг/м3 изделия на его основе весят не более 3,3 кг за счет большой доли пустот и отклонений от стандартных размеров. Клинкер – элитная облицовочная разновидность, его рекомендуют приобрести при особых требованиях к долговечности фасадов, ограждений, тротуаров и других конструкций, включая часто эксплуатируемые. Обладая довольно высоким коэффициентом теплопроводности, хорошо поглощает шум из-за наличия внутренних пустот. Преимущества высокоплотной структуры – сверхнизкое водопоглощение, хорошая механическая прочность и морозостойкость.

Учитываемым при расчетах нагрузок на фундамент показателем является удельный вес кладки, определяемый путем сложения массы используемых изделий и соединительного раствора, расходуемого на 1 м3. Стандартный диапазон варьируется в пределах 1400-1900 кг/м3 (для сравнения – у бутовых 2400-2600), отличия наблюдаются только у облегченных вариантов, собранных из поризованного камня. При исключении влияния раствора находится масса элементов в чистом виде. Знание веса поддона требуется при расчете стоимости транспортировки.

Влияние плотности на остальные характеристики кирпича

Взаимосвязь между основными рабочими параметрами отражена в таблице:

Значение данного показателя напрямую влияет на механическую прочность, водопоглощение, коэффициент теплопроводности и способность к шумозащите, косвенным образом от него зависит огнеупорность. Полнотелые кирпичи с плотностью выше 1600 кг/м3 выдерживает максимальные нагрузки на сжатие, их рекомендуют купить для возведения несущих вертикальных стен, колонн, печей. Щелевые и поризованные блоки используются при строительстве облегченных кладок. Обе разновидности подходят для несущих конструкций, выдерживаемая нагрузка и допустимая этажность у них будет разной.

Пустотелый тип однозначно выигрывает в тепло- и звукоизоляции, его применение позволяет снизить вес и толщину при равном энергосбережении. Именно по этой причине большинство современных строительных технологий направлено на выпуск облегченных марок. Плотность высокоэффективного пустотелого красного кирпича не превышает 1150 кг/м3 при коэффициенте теплопроводности не выше 0,22 Вт/м·°С. Лучшие способности к шумопоглощению наблюдаются у этих же блоков и у облицовочных.

Тип фактуры поверхности на вес практически не влияет, главным фактором является доля пустот. Требования к форме и размеру сквозных отверстий регламентированы строительными стандартами, существует прямая связь между соотношением влаги и посторонних испаряемых веществ в сырьевом растворе и итоговой плотностью. В случае керамического кирпича она особенно заметна, высокоэффективные блоки получают путем закладки в смеси выгораемых в ходе обжига опилок. Еще один яркий пример – клинкер, при минимальной доле воды в составе изделия на его основе практически не поглощают ее после температурной обработки.

Отдельную нишу на рынке занимает гиперпрессованный кирпич, качественные характеристики которого относят его к виду искусственного камня для использования в неблагоприятных условиях эксплуатации. Внешний вид делает популярной декоративную облицовку.

Производство и отличительные свойства

Законодательно гиперпрессованный блок не имеет пока собственного утвержденного стандарта. Изготовитель руководствуется такими документами:

- ГОСТ 530-2007 (Кирпич и камень керамические. Общие технические условия).

- ТУ 5741-021-00284753-99 (Материалы строительные гиперпрессованные).

Отличия от керамического и силикатного блоков состоят в принципиально иной технологии и составе сырья, более высокой стоимости. Камень имеет улучшенные технические характеристики. Отклонения от нормативного габарита находятся в пределах 0,2-0,5 мм (силикатный – ± 2 мм).

Берут следующее сырье:

Основные свойства при стандартном размере 250х120х65 мм:

- вес 1 шт составляет 4,2 кг или 1,9-2,2 т/м³;

- прочность – от 100 до 400 кг/см²;

- теплопроводность – 0,43-1,09 Вт/(м×°C);

- морозостойкость – 200-300 циклов;

- водопоглощение – от3 до 7 %;

- негорючий (группа НГ);

- количество возводимых этажей – не ограничено.

Хранение и транспортировка проводится привычным способом на поддонах, укрытых полиэтиленовой пленкой. Количество возможных оттенков окраски – больше 70 наименований.

Разновидности кирпича, произведенного гиперпрессом

Из камня с максимально точным размером получается ровная кладка, которая хорошо смотрится на лицевой части здания. Масса 1 единицы выше, чем у красного или силикатного типов, что создает повышенную нагрузку на фундамент. Продукцию используют в кладке капитальных конструкций только там, где не обойтись без высоких характеристик морозоустойчивости и прочности материала (Крайний Север, сейсмоопасные районы, техногенные воздействия).

В обычных условиях лучше применять для облицовки зданий, отделки сооружений придомовой территории, ландшафтного дизайна. Для таких нужд производитель не только старается создать привлекательную форму и цветовое решение, но и уменьшить вес за счет формирования пустот, сохраняя размер.

Классифицируют гиперпрессованные изделия по таким признакам:

- Назначение (рядовой, лицевой).

- Фактура – рельефный (ложок/тычок), гладкий.

- Конструкция – полно-, пустотелый (дырчатый или щелевой).

- Форма – камень-параллелепипед (с фаской или без), фигурный (скол, угловой, карнизный).

В реализации преобладают 2 размера (мм): одинарный 250×123×65 (1НФ); узкий 250×60×65 (0,6НФ). Можно купить элементы высотой 107, 100, 56, 50 мм при тех же остальных параметрах.

К пустотелым маркам относится гиперпрессованный лего-кирпич, который имеет 2 больших круглых отверстия Ø 70 мм по вертикальной оси с выступающими кромками по окружности. Эти наросты служат замковым соединением рядов кладки и удобны для ее армирования.

Для каких целей купить кирпич?

Характеристики позволяют выбирать его для устройства прочного фундамента или цокольного этажа дома, возведения ответственных несущих конструкций, финишной облицовки снаружи и изнутри стены, кладки забора, отделки дверей, окон, камина. В ландшафтном дизайне камни хорошо подходят для ажурных беседок, разделительных и подпорных парапетов, пешеходных дорожек.

Эксплуатационные качества компенсируют высокую стоимость производства. Затраты окупаются эстетической привлекательностью, прочностью и стойкостью к агрессивным воздействиям.

| Марка | Цвет | Минимальный заказ, шт | Цена, рубли |

| Американка | брусничный, желтый, темно-коричневый, светло-коричневый, светло-серый, розовый, персиковый | 1 | 11 |

| Лего М100, М150, М200, Энгельс | черный, белый, серый, бежевый, персиковый, терракотовый | 1 | от 12 |

| Облицовочный, Краснодар | 1 | 1 | 15 |

| Облицовочный, РКК | белый | 1 | 30 |

| солома | 28 | ||

| Брусок (тычок) 230×60×65, Липецк | фисташковый | 1 | 13 |

| Гладкий ГЛ | черный | 320 | 24 |

| белый | 27 | ||

| бежевый | 28 | ||

| графитовый | 26 | ||

| персиковый | 28 | ||

| шоколадный | 29 | ||

| терракотовый | 27 | ||

| Колотый (ложок) 250*100*65, Липецк | черный, белый, серый, бежевый, персиковый, терракотовый | 1 | 13-23 |

Советы по закупке

Декоративная кирпичная кладка потребует особой аккуратности – новичку лучше воспользоваться шаблоном для соблюдения толщины шва.

1. При гиперпрессованном производстве камень получается с гладкой широкой гранью (постелью). Повысить эффективность сцепления с цементным раствором можно, используя брусок из «свежей» партии. В течение 1 месяца после их изготовления в массиве присутствует не полностью прореагировавший цемент, который выступит дополнительным связующим кладки. Для выстоявших свой срок кирпичей хорошо применять плиточный клеящий состав. Расход клея существенно меньше, чем ЦПС, возрастет скорость монтажа.

2. Приобретать следует изделия из одной партии. Это служит гарантией сохранения однородной окраски всех участков. При разносортице фасад дома станет пятнистым сразу или выгорит от солнца, так как в гиперпрессованном производстве концентрация пигмента незначительно меняется в пределах установленных допусков.

3. Выбирая цвет, лучше приобрести марку на полтона-тон темнее, чем необходимо – в течение 1 года блок посветлеет под действием ультрафиолета.

4. Отклонения в размере должны соответствовать ГОСТ. Кирпич с превышением допусков приобретать не следует – изготовитель мог нарушить и другие технические условия.

5. Избежать появления белых высолов можно такой проверкой: один элемент из отобранной партии кипятят в ведре с водопроводной водой до полного ее испарения. Если белый налет не удаляется влажной тряпкой – в камне содержится слишком много извести, и она выступит через несколько сезонов.

Полезно почитать отзывы строителей на форумах о выбранных марках, особенностях поведения гиперпрессованного кирпича каждого производителя в определенной местности (климат, влажность, химия окружающей среды).

Полезные практические решения хорошо узнать у будущих соседей по участку. Например, какую воду (привозную, из водопровода, скважины, колодца) использовали для приготовления раствора каменщики, состав и марки добавок к нему (пластификаторы, пигменты, антифриз).

Читайте также: