Плотность цементного камня после твердения

Обновлено: 11.05.2024

В. Н. Юнг ввел представление о цементном камне как микробетоне, состоящем из гелевых и кристаллических продуктов гидратации цемента и многочисленных включений в виде негидратированных зерен клинкера. Основная масса новообразований при взаимодействии цемента с водой получается в виде гелевидной массы, состоящей в основном из субмикрокристаллических частичек гидросиликата кальция. Гелеподобная масса пронизана относительно крупными кристаллами гидрата окиси кальция. Такое своеобразное «комбинированное» строение предопределяет специфические свойства цементного камня, резко отличающиеся от свойств других материалов — металлов, стекла, гранита и т. п. Например, с наличием гелевой составляющей связана усадка при твердении на воздухе и набухание в воде, особенности работы под нагрузкой и другие свойства.

Цементный камень включает: 1) продукты гидратации цемента: а) гель гидросиликата кальция и другие новообразования, обладающие свойствами коллоидов; б) относительно крупные кристаллы Са(ОН)2, эттрингита; 2) непрореагировавшие зерна клинкера, содержание которых уменьшается по мере гидратации цемента; 3) поры: а) поры геля, относящиеся к микропорам (менее 1000 А), б) капиллярные поры, являющиеся макропорами (от 1000 А до 10 мкм), расположенные между агрегатами частиц геля; в) воздушные поры и пустоты (от 50 мкм до 2 мм) — полости, заполненные воздухом: засосанным в цементное тесто вследствие вакуума, вызванного контракцией; вовлеченным в тесто при изготовлении или укладке, а также при добавлении специальных воздухововлекающих веществ; оставшихся в тесте вследствие его недоуплотнения. Классификация пор геля по размерам дана Кондо и Даймоном (размер пор в данной классификации характеризуется половиной гидравлического радиуса): 1) очень тонкие поры, пронизывающие частицы геля: межкристаллитные — размером менее 6 А, а внутрикристаллитные — 6 — 16А; 2) поры между частицами геля более крупные — 16 — 1000 А. Все эти поры структурно присущи цементному гелю, т. е. в геле всегда есть поры, поскольку он является дисперсной системой, состоящей из частиц коллоидного уровня и их агрегатов, разделенных поровым пространством. В зависимости от состава цемента, начального количества воды и технологии пористость геля может составлять 28 — 40% объема геля, причем около 7 пористости (т. е. 7 — 12%) приходится на долю контракционного объема.

Таблица 16 Изменение абсолютных объемов системы С3А — вода

Абсолютный объем реагирующих веществ — СзА и воды — составил 196,97 см3, а объем гидроалюмината — только 150,11 см3, следовательно, контракция в данном примере составила 46,86 см3. Поскольку контракция почти не уменьшает внешний объем системы, ее следствием является образование в гидратированном цементе контракционного объема. В цементном камне и бетоне возникает вакуум, под влиянием которого эти поры заполняются водой или воздухом в зависимости от среды, в которой находится материал. Контракция для обычных портландцементов после 28 — 29 сут твердения составляет 6 — 8 л на 100 кг цемента, т. е. в 1 м3 бетона с расходом вяжущего 300 кг/м3 образуется около 18 — 24 л внутренних контракционных пор.

Каждому минералу цемента свойственна контракция; она начинается после смешения с водой и достигает максимума при полной гидратации.

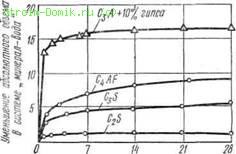

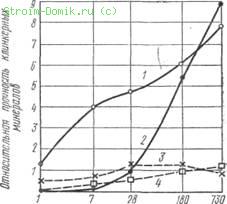

Рис. 50. Уменьшение абсолютного объема при твердении в системах «клинкерный минерал — вода» (мл на 100 г минерала)

На рис. 50 сопоставлена контракция, происходящая при гидратации главных клинкерных минералов. Самая большая контракция происходит при гидратации трехкальциевого алюмината (23,79%), она может быть причиной внутренних напряжений в цементном камне. Двуводный гипс, добавляемый при помоле клинкера, выравнивает контракцию, так как в химической реакции образования эттрингита из СзА, гипса и воды (см. выше) контракция составляет лишь 6,14%.

Рис. 51. Упрощенная модель геля CSH (по Кондо и Даймону): 1 — частица геля; 2, 4 — узкий проход;3 — пора между частицами геля; 5 — внутрикристаллитная пора; 6 — междуслоевая вода; 7 — межкристаллитная пора

На рис. 51 изображена упрощенная модель геля CSH. Пористая структура геля, как самого важного продукта гидратации цемента, оказывает влияние на механические свойства, проницаемость и морозостойкость цементного камня; при этом следует учитывать особые физические свойства пор геля, обусловленные их малыми размерами.

Поры геля могут быть от нескольких ангстрем до 1000 А, следовательно, по классификации, данной в гл. I, они представляют собой микропоры. Вода, заполняющая поры геля (сокращенно «вода геля»), имеет с твердой фазой адсорбционную связь, так как адсорбционный полимолекулярный слой воды (по Б. В. Дерягину) имеет толщину до 0,15 мкм. Вода геля замерзает при низкой температуре (по некоторым данным — 78°С) и не переходит в лед при самых сильных морозах и, следовательно, поры геля не сказываются на морозостойкости цементного камня и бетона. Вода, адсорбированная в порах, уменьшает живое сечение и без того малых гелевых пор, поэтому водопроницаемость цементного геля весьма мала.

Часть воды затворения, не уместившейся в порах геля, располагается вис геля и образует капиллярные поры.

Капиллярные поры имеют большой эффективный диаметр (более 1000 А) и доступны для воды при обычных условиях насыщения. При значительном объеме капиллярных пор, пронизывающих цементный камень, бетон имеет низкую морозостойкость и большую проницаемость, плохо сопротивляется химической коррозии и не защищает надежно стальную арматуру.

Вода является активным элементом структуры цементного камня, участвующим в образовании гидратных соединений и в формировании пор. Пористость цементного камня зависит не только от начального водоцементного отношения, но и от форм связи воды с твердой фазой.

Согласно классификации П. А. Ребиндера, построенной по принципу интенсивности энергии связи, все формы связи воды в цементном камне можно разделить на три группы.

Химическая связь является наиболее сильной. Химически связанная вода удаляется при прокаливании, поэтому ее называют «неиспаряемой» водой. Количество химически связанной воды W обычно выражают в % или долях от массы цемента.

Физико-химическая связь характерна для адсорбционно связанной воды, находящейся в порах цементного геля; эта связь нарушается при высушивании.

Физико-механическая связь — в данном случае капиллярное давление обусловливает удержание воды в капиллярных порах цементного камня. Адсорбционно связанная и капиллярная вода, удаляемая при высушивании, называется еще «испаряемой». Количество испаряемой, т. е. не связанной химически воды определяют, применяя в качестве сушащего агента лед при температуре — 78°С. Потери при прокаливании высушенной пробы цементного камня определяют химически связанную (неиспаряемую) воду.

Цементный камень, являющийся минеральным клеем, скрепляющим зерна заполнителя, должен обладать достаточной собственной прочностью и адгезией, т. е. хорошо сцепляться (срастаться) с зернами заполнителя. Эти свойства цементного камня зависят от качества и количества новообразований, объема и характера пор.

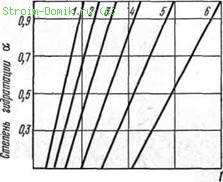

Качество новообразований в цементном камне определяется их составом и дисперсностью. Количество новообразований прямо пропорционально степени гидратации цемента а, численно равной отношению прореагировавшей с водой части цемента к общей массе цемента.

Степень гидратации имеет большое технико-экономическое значение. При увеличении степени гидратации цемента возрастает объем новообразований, уменьшается пористость цементного камня и улучшается качество пор. При этом повышается прочность и долговечность бетона. Поэтому нужно совершенствовать технологию бетона, добиваясь наиболее полного использования вяжущего, что' эквивалентно его экономии.

Таким образом, пористость геля и контракционный объем, составляющий часть гелевой пористости, прямо пропорциональны степени гидратации цемента. «Лишняя» вода, не уместившаяся в порах цементного геля, располагается между агрегатами частиц геля и образует капиллярные поры.

Из формулы видно, что цементный камень без капиллярных пор получится при (В/Ц — 0,5а) дц=0, т. е. когда В/Ц= = 0,5 и а=1, что возможно лишь при весьма длительном твердении цемента в благоприятных условиях. Фактически ко времени ввода сооружения В Рис. 52.

Пористость цементного камня уменьшается, а его плотность возрастает при снижении начального В/Ц и увеличении степени гидратации цемента.

Однако капиллярная пористость снижается быстрее, чем общая пористость. Это явление чрезвычайно важно для улучшения пористости цементного камня и объясняется тем, что капиллярные поры заполняются цементным гелем. Ведь плотность клинкерных зерен — 3,15 г/см3, а объемная масса геля (взятого вместе с порами геля) — около 1,6 — 1,8 г/см3, следовательно, цементное зерно после гидратации занимает объем вдвое больший.

Вследствие заполнения капиллярного пространства новообразованиями не только сокращается общая пористость, но взамен крупных капиллярных пор возникают мелкие поры геля, более благоприятные для свойств цементного камня.

Прочность цементного камня, приготовленного из данного портландцемента и выдержанного в определенных условиях, зависит от пористости.

Прочность и пористость Я0бщ связаны экспоненциальной зависимостью вида

В полулогарифмических координатах зависимость пористость — прочность может быть представлена в виде отрезка прямой.

Рис. 53. Зависимость прочности цементного камня при сжатии от общей пористости:

1 — по Рой; 2 — по Брунауэру; 3 — по Вербеку и Хельмуту

Из рис. 53 видно, что потенциальная прочность цементного камня весьма велика. Д. М. Рой и Г. Р. Гоуда использовали для изготовления цементного камня с В/Ц = 0,093 горячее прессование (температура 250°С, давление 350 МПа).

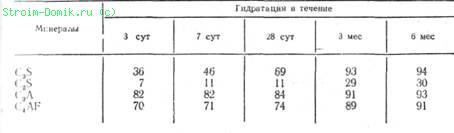

Таблица 17 Степень гидратации, в % от полной гидратации клинкерных минералов (по Ю. М. Бутту и С. Д. Окорокову)

На практике применяют в основном бетонные смеси с В/Ц — 0,4 — 0,8, которые поддаются уплотнению вибрированием, поэтому пористость цементного камня в реальных бетонах составляет 30 — 50%, а его прочность (рис. 53) будет 20 — 100 МПа.

Скорость взаимодействия клинкерных минералов с водой можно охарактеризовать увеличением степени их гидратации во времени (табл. 17).

Наиболее быстро гидратирующимися минералами цементного клинкера являются трехкальциевый алюминат и трехкальциевый силикат; самая медленная гидратация происходит у двухкальциевого силиката.

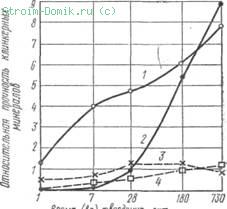

Рис. 54. Нарастание прочности клинкерных минералов во времени (логарифмический масштаб): 1 — C3S с 5% гипса; 2 — C2S с 5% гипса; 3 — CjA с 15% гипса; 4 — CAF с 5% гипса

На рис. 54 сопоставлены кривые нарастания прочности клинкерных минералов, затворенных водой. Трехкальциевый силикат быстро твердеет и приобретает высокую прочность. Трехкальциевый алюминат отличается очень быстрым нарастанием прочности, но в дальнейшем она почти не изменяется.

Таким образом, увеличение суммарного содержания трехкальциевого силиката и трехкальциевого алюмината в цементном клинкере необходимо для получения быстротвердеющих портландцементов.

Влияние тонкости помола цемента на прочность можно проследить по рис. 55.

Рис. 55. Зависимость прочности портландцемента от удельной поверхности: 1 — возраст образцов 1 сут; 2 — 28 сут

Увеличение удельной поверхности и прочности цемента в начальные сроки твердения (до Зсут) объясняется повышением содержания в цементе частиц размером меньше 5 мкм. Как

раз в мелкой фракции цемента скапливаются менее твердые минералы — алит (C3S) и СзА, быстро реагирующий с водой. Полная гидратация мелких зерен этих минералов происходит уже в течение первых 3 сут после затворения цемента водой (табл. 18) и дает соответствующий выигрыш в начальной прочности.

Таблица 18 Глубина гидратации клинкерных минералов, мкм (по Ю. М. Бутту и С. Д. Окорокову)

Гидратация в течение

Прочность в последующие сроки твердения (после 7 сут) обусловлена гидратацией внутренней части зерен более крупных фракций цемента.

Морозостойкость зависит от минерального состава клинкера, вещественного состава портландцемента и капиллярной пористости цементного камня. Количество трехкальциевого алюмината ограничивают 5 — 7%. Добавки осадочного происхождения (диатомит, трепел) увеличивают водопотребность бетонных смесей и понижают морозостойкость. Для повышения морозостойкости применяют добавки поверхностно-активных веществ.

В отличие от прочности морозостойкость цементного камня определяется не общей, а капиллярной пористостью. Капиллярные поры понижают морозостойкость, поэтому их объем ограничивается в зависимости от марки бетона по морозостойкости.

Воздухостойкость — способность цементного камня сохранять прочность в сухих условиях, при сильном нагреве солнечными лучами, а также в условиях попеременного увлажнения и высыхания. Цементы, содержащие активные минеральные добавки осадочного происхождения, не только менее морозостойки, но и менее воздухостойки. Объясняется это главным образом дегидратацией (выветриванием) части воды из низкоосновных гидросиликатов кальция, которые образовались при взаимодействии аморфной двуокиси

кремния с гидратом окиси кальция. Поэтому, например, пуццолановый портландцемент рекомендуется применять во влажных условиях, для подводных и подземных конструкций.

Химическая стойкость. Коррозия вызывается воздействием агрессивных газов и жидкостей на составные части затвердевшего портландцемента, главным образом на Са(ОН)2 и . К-аО-АЬОз-бНгО. Встречаются десятки веществ, могущих воздействовать на цементный камень и оказаться для него вредными. 11ссмотря на разнообразие агрессивных веществ, основные причины коррозии можно разделить на три группы (по В. М. Москвину): 1) разложение составляющих цементного камня, растворение и отмывание гидрата окиси кальция; 2) образование легкорастворимых солей в результате взаимодействия гидроокиси кальция и других составных частей цементного камня с агрессивными веществами и вымывание этих солей (кислотная, магнезиальная коррозия); !)) образование в порах новых соединений, занимающих больший объем, чем исходные продукты реакции; это вызывает появление внутренних напряжений в бетоне и его растрескивание (сульфоалюминатная коррозия).

Выщелачивание гидроокиси кальция происходит интенсивно при действии мягких вод, содержащих мало растворенных веществ. К ним относятся воды оборотного водоснабжения, конденсат, дождевые воды, воды горных рек и равнинных рек в половодье, болотная вода. Содержание гидрата окиси кальция в цементном камне через 3 мес твердения составляет 10 — 15% (считая на СаО). После его вымывания и в результате уменьшения концентрации СаО (менее 1,1 г/л) начинается разложение гидросиликатов и гидроалюминатов кальция. Выщелачивание Са(ОН)г в количестве 15 — 30% от общего содержания в цементном камне вызывает понижение его прочности на 40 — 50% и более. Выщелачивание можно заметить по появлению белых подтеков на поверхности бетона.

Для ослабления коррозии выщелачивания ограничивают содержание трехкальциевого силиката в клинкере 50%. Главным средством борьбы с выщелачиванием гидрата окиси кальция является ведение активных минеральных добавок и применение плотного бетона. Процесс выщелачивания гидрата окиси кальция замедляется, когда в поверхностном слое бетона образуется малорастворимый СаСОз вследствие карбонизации Са(ОН)г при взаимодействии С СОг воздуха. Выдерживание на воздухе бетонных блоков и свай, применяемых для сооружения оснований, а также портовых и других гидротехнических сооружений повышает их стойкость.

Углекислотам коррозия развивается при действии на цементный камень воды, содержащей свободную двуокись углерода в Виде слабой угольной кислоты. Избыточная (сверх равновесного количества) двуокись углерода разрушает карбонатную пленку бетона вследствие образования хорошо растворимого бикарбоната кальция по реакции

СаС03 + (С02)0В0б + Н20 = Са(НС03)

Кислота вступает в химическое взаимодействие с гидратом окиси кальция, при этом образуются растворимые соли (например, СаСг) и соли, увеличивающиеся в объеме (Са504-2НгО): Са(ОН)2 + 2НС1 = СаС12 + 2Н20 Са(ОН)2 + H2S04 = CaS04 ■ 2Н20

Кроме того, кислоты могут разрушать и силикаты кальция. Бетон на портландцементе защищают от непосредственного действия кислот с помощью защитных слоев из кислотостойких материалов.

Магнезиальная коррозия наступает при воздействии на гидрат окиси кальция магнезиальных солей, которые встречаются в растворенном виде в грунтовых водах и всегда содержатся в большом количестве в морской воде. Содержание солей в воде мирового океана составляет (в г/л): NaCl — 27,2; MgCl2 — -3,8; MgS04 — 1,7; CaS04 — 1,2. Разрушение цементного камня вследствие реакции обмена протекает по следующим формулам:

Са(ОН)2 + MgCl2 = СаС12 + Mg(OH)2

Са(ОН)2 + MgS04 + 2Н20 = CaS04 • 2H20 + Mg(OH)2

В результате этих химических реакций образуется растворимая соль (хлористый кальций или двуводный сульфат кальция), вымываемая из бетона. Гидрат окиси магния представляет бессвязную массу, не растворимую в воде, поэтому реакция идет до полного израсходования гидрата окиси кальция.

Коррозия под действием минеральных удобрений. Особенно вредны для бетона аммиачные удобрения — аммиачная селитра и сульфат аммония. Аммиачная селитра, состоящая в основном из нитрата аммония NH4N03, подвергается гидролизу и поэтому дает в воде кислую реакцию. Нитрат аммония действует на гидрат окиси кальция

Са(ОН)2 + 2NH4N03 + 2Н20 = Ca(N03)2 • 4Н20 + 2NH3

Образующийся нитрат кальция хорошо растворяется в воде и вымывается из бетона.

Хлористый калий КС1 повышает растворимость Са(ОН)г и ускоряет коррозию.

Из числа фосфорных удобрений агрессивен суперфосфат, состоящий в основном из монокальциевого фосфата Са(Н2Р04)г и гипса, но содержащий еще и некоторое количество свободной фосфорной кислоты.

Сульфоалюминатная коррозия возникает при действии на гидроалюминат цементного камня воды, содержащей сульфатных ионов (S042-) более 250 мг/л:

ЗСаО • А1203 • 6Н20 -Ь 3CaS04 + 25Н20 = ЗСаО • А1203 • 3CaS04 • 31Н20

Образование в порах цементного камня малорастворимого трехсульфатного гидросульфоалюмината кальция (эттрингита) сопровождается увеличением объема примерно в 2 раза. Развивающееся в порах кристаллизационное давление приводит к растрескиванию защитного слоя бетона. Вслед за этим происходит коррозия стальной арматуры, усиление растрескивания бетона и разрушение конструкции. С сульфоалюминатной коррозией всегда надо считаться при строительстве морских сооружений. Вместе с тем могут оказаться агрессивными сточные воды промышленных предприятий, а также грунтовые воды.

Если в воде содержится сульфат натрия, то вначале с ним реагирует гидрат окиси кальция

Са(ОН)2 + Na2S04 3& CaS04 -f 2NaOH

В последующем идет образование гидросульфоалюмината кальция вследствие взаимодействия получающегося сульфата кальция и гидроалюмината.

Для борьбы с сульфоалюминатной коррозией применяется специальный сульфатостойкий портландцемент.

Коррозия под влиянием органических веществ. Органические кислоты, как и неорганические, быстро разрушают цементный камень. Большой агрессивностью отличаются уксусная, молочная и винная кислоты. Жирные насыщенные и ненасыщенные кислоты (олеиновая, стеариновая, пальмитиновая и др.) разрушают цементный камень, так как при действии гидрата окиси кальция они омыляются. Поэтому вредны и масла, содержащие кислоты жирного ряда: льняное, хлопковое, а также рыбий жир. Нефть, нефтяные продукты (керосин, бензин, мазут, нефтяные масла) не представляют опасности для бетона, если они не содержат нефтяных кислот или соединений серы. Однако надо учитывать, что нефтепродукты легко проникают через бетон. Продукты разгонки каменноугольного дегтя, содержащие фенол, могут агрессивно влиять на бетон.

Щелочная коррозия может происходить в двух формах: под действием концентрированных растворов щелочей на затвердевший цементный камень и под влиянием щелочей, имеющихся в самом цементе. Если бетон насыщается раствором щелочи (едкого натрия или калия), а затем высыхает, то под влиянием углекислого газа в порах бетона образуются сода и поташ, которые, кристаллизуясь, расширяются в объеме и разрушают цементный камень. Сильнее разрушается от действия сильных щелочей цемент с высоким содержанием алюминатов кальция.

Коррозия, вызываемая щелочами цемента, происходит вследствие процессов, протекающих внутри бетона между его компонентами. В составе цементного клинкера всегда содержится разное количество щелочных соединений. В составе заполнителей для бетона, в особенности в песке, встречаются реакционно способные модификации кремнезема: опал, халцедон, вулканическое стекло. Они вступают при обычной температуре в разрушительные для бетона реакции со щелочами цемента. В результате образуются набухающие студенистые отложения белого цвета на поверхности зерен реакционноспособного заполнителя, появляется сеть трещин, поверхность бетона местами вспучивается и шелушится. Разрушение бетона может происходить через 10 — 15 лет после окончания строительства.

Работа 10. Определение структурных характеристик цементного камня

Цель работы: определить структурные характеристики цементного камня: истинную плотность, общую, открытую и закрытую пористость, объемная масса, водопогощение.

Важнейшими характеристиками при исследовании структуры цементного камня являются: истинная плотность (удельная масса), объемная масса, пористость, водопоглощение и кинетика водопоглощения. Эти характеристики позволяют предсказать поведение изделий в процессе эксплуатации.

Истинная плотность (ρ, г/см 3 ) – отношение массы материала к его объему в абсолютно плотном состоянии, т.е. без учета пор, пустот и трещин. Определение истинной плотности проводят по формуле:

Истинная плотность большинства строительных материалов (кроме металлов) колеблется в пределах: неорганические 2,2 – 3,3 г/см 3 , органические – 1,0 – 1,6 г/см 3 . Значения истинной плотности некоторых строительных материалов приведены в табл. 17.

Объемная масса – отношение массы материала к его естественному объему, учитывающему объем пор, пустот и трещин. У абсолютно плотных тел величина удельной и объемной массы совпадают.

Поры являются компонентами структуры материала. С одной стороны пористость зависит от происхождения материала, а также определяет свойства и назначение материала (например, активированный уголь, цеолиты, пемзы, пеностекло). С другой стороны, пористость можно рассматривать как дефект структуры (например, литые металлы, сплавы, стекла). В зависимости от вида пор в материале различают следующие виды пористости:

Общая (истинная) пористость – отношение объема всех пор (закрытых и открытых) к объему образца, выраженное в процентах.

Открытая (кажущуюся) пористость – отношение объема открытых пор к общему объему тела, выраженное в процентах.

- закрытые (внутренние) поры – поры, не сообщающиеся с поверхностью материала. К закрытым порам также относят капилляры;

- открытые поры – поры, сообщающиеся с поверхностью материала. В свою очередь открытые поры подразделяют на тупиковые и сквозные (каналообразующие).

- конденсационная – пористость, связанная с формированием конденсированного состояния вещества (например, кристаллизация, агрегация коллоидных систем);

- диффузионная – пористость, возникающая в твердой фазе, которая пересыщена точечными дефектами вследствие миграции и коалесценции избыточных вакансий;

- деформационная – пористость, возникающая в результате пластических деформаций или при циклическом изменении температуры, которое сопровождается деформацией вещества в микрообъемах;

- радиационная – пористость, обусловленная взаимодействием различных ионизирующих излучений с веществом;

- по форме поперечного сечения : ровные трубчатые, бутылкообразные, клиновидные, щелевые и их комбинации;

В цементном камне обычно присутствуют все виды пор, они, как правило, беспорядочно распределены и имеют различный диаметр и конфигурацию. Поры могут соединятся друг с другом, образуя сложные каналы в структуре материала, общая пористость цементного камня может находиться в пределах 8–30 %.

Классификация пор по их эффективным радиусам, разработанная школами Лыкова А. В. и Дубинина М. М. (табл. 18) является одной из наиболее важных в технологии вяжущих материалов.

По их представлениям, капиллярными называются поры, для которых капиллярный потенциал значительно больше потенциала поля тяжести. В капиллярных порах поверхность жидкости принимает форму, обусловленную силами поверхностного натяжения, и мало искажается за счет силы тяжести.

Капилляры делят на микрокапилляры и макрокапилляры. Основной критерий при этом делении – отношение пор к явлению капиллярной конденсации. Микрокапилляры с радиусом менее 0,1 мкм могут заполняться влагой за счет сорбции паров из окружающей среды и образования пленок на стенках. Напротив, макракапилляры с радиусом более 0,1 мкм могут заполняться жидкостью только непосредственно при контакте с ней. Кроме того, особенностью макрокапилляров является то, что они не сорбируют из влажного воздуха влагу, а наоборот отдают в окружающую среду влагу, находившуюся в них.

Капилляры (основной дефект строения бетона, способствует впитыванию воды и понижению морозостойкости)

На пористость цементного камня влияет ряд факторов, среди которых: отношение В/Ц, степень гидратации, вид добавки, удельная поверхность и дисперсность используемых материалов и др. В свою очередь, пористость оказывает влияние на такие свойства изделия, как прочность, стойкость к коррозии, морозостойкость, теплопроводность, термостойкость и т.п.

Существуют различные экспериментальные методы определения пористости материалов, в общем случае их можно объединить в следующие группы:

- адсорбционные (метод низкотемпературной адсорбции азота, адсорбция радиоактивных изотопов, адсорбция красителей из растворов);

В исследованиях структуры цементного камня наибольшее распространение получили методы низкотемпературной адсорбции азота и пикнометрический метод.

При исследовании цементного камня важными характеристиками являются: истинная плотность, общая, открытая, закрытая пористости, водопоглощение и скорость капиллярного водопоглощения.

Определение истинной плотности. Определение истинной плотности цементного камня выполняют пикнометрическим методом в двух–трех параллельных опытах, с последующим расчетом среднего значения.

Образец цементного камня высушивают в сушильном шкафу при температуре 100–110 °С до постоянной массы (среднее время 1,5–2 ч). В случае испытания серии образцов, например, определения истинной плотности цементного камня в период 7, 14, 21, 28 сут допускается цементный камень (2–4 балочки или обломки 2–4 балочек) дегидратировать ацетоном, высушить и испытывать в один день. Высушенный цементный камень растирают в ступке в порошок и пропускают через сито № 008 до полного прохождения.

Взвешивают на технических весах чистый и высушенный пикнометр. Помещают с помощью воронки 4–5 г полученного порошка в пикнометр (причем необходимо чтобы частицы материала не задерживались в горлышке пикнометра и на его стенках). Взвешивают пикнометр с образцом на технических весах.

Наливают в пикнометр жидкость, не вступающую во взаимодействие с образцом (керосин), чтобы жидкость покрывала порошок цементного камня и на ⅓ объема не доходила до горлышка пикнометра. Подсоединяют его к струйному вакуум-насосу на 60–120 мин.

Отсоединяют пикнометр от струйного вакуум-насоса, заполняют его жидкостью (керосином) до метки и взвешивают на технических весах.

Удаляют содержимое пикнометра, тщательно его промывают и высушивают. С целью сокращения времени сушки, чистый пикнометр обрабатывают спиртом или ацетоном. Чистый пикнометр заполняют жидкостью (керосином той же плотности) до метки и взвешивают на технических весах.

где m 1 – масса пустого пикнометра, г; m 2 – масса пикнометра с навеской, г; m 3 – масса пикнометра с навеской и жидкостью, г; m 4 – масса пикнометра с жидкостью, г; ρк – плотность керосина, г/см 3 ; ͞ρ – средняя плотность, г/см 3 .

Определение объемной массы цементного камня, пористости и водопоглощения. Исследование проводят на двух–трех образцах-балочках, конечный результат рассчитывают как среднее арифметическое между значениями данных опытов. Определение объемной массы цементного камня, пористости и водопоглощения осуществляют методом гидростатического взвешивания.

Образец цементного камня высушивают в сушильном шкафу при температуре 100–110 °С до постоянной массы (среднее время 1,5–2 ч), взвешивают на технических весах ( m ). Измеряют штангенциркулем геометрические размеры образца ( l , b , h ). В случае испытания серии образцов, например, в период 7, 14, 21, 28 сут допускается цементные балочки дегидратировать ацетоном, высушить и испытывать в один день.

Сухой образец помещают малым основанием в емкость с жидкостью, не взаимодействующий с образцом (керосином) таким образом, чтобы образец был покрыт слоем жидкости на половину и помещают в емкость, подсоединенную к струйному вакуум-насосу на 30 мин. Через 30 мин добавляют керосин таким образом, чтобы его слой покрывал образец на 1–2 см. Насыщенный керосином образец взвешивают на технических весах ( m 1 ) и помещают обратно в жидкость.

Насыщенный образец помещают в корзиночку гидростатических весов таким образом, чтобы весь образец находился в жидкости, и измеряют массу ( m 2 ).

Свойства порошка. Под плотностью тампонажной смеси понимают массу единицы объема ее в плотном теле, т. е. за вычетом естественной пористости. Плотность сухой смеси зависит от состава последней и плотности каждого компонента

где pi — плотность соответствующего компонента смеси; ci — содержание данного компонента в смеси в долях от общей массы ее.

Важная характеристика смеси — масса единицы объема ее без вычета естественной пористости, именуемая удельной насыпной массой. Удельная насыпная масса зависит от тонкости помола и уменьшается с увеличением последней. Так, удельная насыпная масса тампонажного портландцемента в рыхлом состоянии равна примерно 1200 кг/м3, а смесей этого цемента с тонкодисперсными добавками может снизиться до 800 кг/м3. При уплотнении порошка, например, путем наложения вибраций удельная насыпная масса может возрасти в 1,2—1,5 раза.

Удельная поверхность, т. е. суммарная поверхность частиц, содержащихся в 1 кг материала, измеренная методом воздухопроницаемости, может изменяться в зависимости от степени измельчения компонентов примерно от 250—350 для портландцемента до 1000 м2/кг и даже до 1500 м2/кг для смесей базовых цементов с большим количеством тонкодисперсных добавок.

Свойства цементного раствора. Условимся называть относительным водосодержанием п тампонажного раствора отношение массы воды к массе твердой фазы, взятым для его приготовления. Для полной гидратации тампонажного портландцемента требуется 20—25% воды от его массы, т. е. n = 0,2-0,25. Ho тесто, которое образуется при смешивании цемента с таким количеством воды, оказывается практически непрокачиваемым. Поэтому для получения раствора, который можно транспортировать в скважину, всегда добавляют к цементу воды значительно больше, чем требуется для гидратации. В отечественной практике за минимально необходимое обычно принимают такое водосодержание, при котором диаметр круга расплыва раствора из стандартного конуса АзНИИ равен 18 см. Так, для раствора из тампонажного портландцемента минимальное n = 0,35-0,4. Наибольшее допустимое водосодержание ограничивается седиментационной устойчивостью тампонажного раствора.

Плотность тампонажного раствора зависит от состава твердой фазы и относительного водосодержания. Если в состав приготовляемого раствора не вводят газонаполненные гранулы (перлит, пламилон и т. п.) и раствор не аэрируют, плотность его можно рассчитать по формуле

где рж — плотность жидкости, с которой смешивают тампонажный порошок.

Очень важное значение имеет подвижность тампонажного раствора. В мировой практике наиболее широко применяется косвенный способ оценки подвижности по густоте (или консистенции) раствора, измеряемой в условных единицах с помощью специального прибора — консистометра, в котором воспроизводятся температура и давление, ожидаемые при цементировании. Прибор состоит из стального стакана 8 (рис. 56), вращающегося с небольшой скоростью вокруг вертикальной оси; рамки 7 с лопастями, помещенной в стакан; электродвигателя 10 с редуктором 9, смонтированных на общей станине 11 с кронштейном 1. Ось 6 рамки подвешена с помощью подшипника 2 в кронштейне 1. К оси прикреплен один конец калиброванной пружины 3, второй конец неподвижно связан с кронштейном. Если в стакан налить тампонажный раствор и включить двигатель, вращение от стакана через раствор будет передаваться рамке с лопастями. Так как с осью рамки соединена пружина, то рамка повернется лишь на угол, при котором крутящий момент, приложенный к ней со стороны тампонажного раствора, будет равен моменту упругих сил пружины. Так как пружина калиброванная, то, измеряя с помощью стрелки 4 и шкалы 5 угол поворота рамки, можно определить величину приложенного к ней момента. Обычно на шкалу наносят деления не в единицах крутящего момента, а в условных единицах консистенции УЕК. За 1 УЕК принимают угол, на который повернется рамка прибора, если в стакане будет находиться ньютоновская жидкость с динамической вязкостью 1 мПа*с.

Чтобы можно было воспроизводить условия давления и температуры при цементировании, стакан прибора заключен в специальный автоклав. Размеры стакана и рамки, жесткость калиброванной пружины и скорость вращения стакана должны быть строго одинаковыми для всех приборов.

Считают, что консистенция есть величина, обратная подвижности. Консистенция изменяется во времени по мере того, как развивается процесс гидратации (рис. 57). Обычно удовлетворительно подвижными считают тампонажные растворы, консистенция которых в течение времени, достаточного для транспортирования раствора в скважину, не превышает 10—15 УЕК. По мере развития гидратации вяжущего наступает период, когда раствор становится трудно прокачиваемым. Промежуток времени от начала смешивания тампонажного порошка с водой до момента, когда консистенция становится чрезмерно густой, а раствор — плохо подвижным, называют сроком загустевания. Обычно такой критической точкой считают консистенцию в 50 УЕК.

Для цементирования скважин в большинстве случаев желательно использовать растворы, подвижность которых в течение времени, достаточного для транспортирования в скважину, изменяется в небольшом диапазоне, а после оставления раствора в покое резко падает. Срок загустевания таких растворов правильнее определять по моменту начала интенсивного роста консистенции.

Многие тампонажные растворы можно в первом приближении рассматривать как вязкопластичные тела, а о подвижности их судить по динамическому напряжению сдвига и пластической вязкости, измеряемым с помощью специальных вискозиметров. За срок загустевания в этом случае можно принять отрезок времени от начала затворения до момента начала интенсивного роста динамического напряжения сдвига (рис. 58).

В отечественной практике часто пользуются также понятиями о сроках схватывания. Сроком начала схватывания называют промежуток времени от начала затворения до момента, когда прочность структуры в неподвижном тампонажном растворе, помещенном в стандартный конус, достигнет такой величины, что стандратная игла Вика, погружаемая в раствор, не доходит до нижней границы конуса на 1—2 мм. Под сроком конца схватывания понимают промежуток времени от начала затворения до того момента, когда та же игла Вика будет погружаться в тесто не более чем на 1 мм. По сроку начала схватывания можно приближенно судить о сроке начала загустевания. По разнице в сроках конца и начала схватывания косвенно судят о темпе нарастания начальной прочности цементного камня.

Исключительно большое значение для качества разобщения пластов имеет седиментационная устойчивость тампонажного раствора. Потенциально любой тампонажный раствор кинетически неустойчив: сравнительно грубые частицы тяжелой твердой фазы его всегда стремятся опускаться вниз под действием силы тяжести относительно более легкой дисперсионной среды. Концентрация твердой фазы в растворе велика, поэтому осаждение частиц не подчиняется закону Стокса, а скорости осаждения более крупных и более тяжелых частиц практически одинаковы со скоростями осаждения более мелких и более легких частиц. Твердая фаза очень медленно опускается вниз, а вытесняемая ею свободная вода фильтруется вверх по поровым каналам между твердыми частицами. О седиментационной устойчивости судят прежде всего по величине коэффициента водоотстоя, т. е. по отношению объема воды, выделившейся из 250 см3 тампонажного раствора, налитого в мерный стеклянный цилиндр, за 2 ч покоя, к исходному объему раствора. Согласно нормам Американского нефтяного института (АНИ) устойчивыми считаются растворы с коэффициентом водоотстоя не более 2%, а из некоторых сортов цемента — даже не более 1,4%.

Седиментационную устойчивость полезно контролировать также в опытах с раствором, налитым в коническую колбу или в узкий высокий цилиндр. Если седиментационно неустойчивый раствор оставить в покое в конической колбе, спустя некоторое время в нем вдоль наклонных стенок сосуда появятся каналы, по которым движутся вверх струйки воды, иногда даже с комочками твердой фазы. Эти каналы сохраняются и в цементном камне, если при твердении не происходит значительного увеличения его объема.

В неустойчивом растворе, налитом в узкий высокий цилиндр, со временем образуются горизонтальные трещины, заполненные водой. Разрывы появляются вследствие того, что процесс гравитационного осаждения твердой фазы идет одновременно с образованием структуры в растворе и зависанием последней на стенках сосуда. Чем меньше диаметр сосуда, тем больше образуется таких трещин. Такие же трещины, заполненные водой, могут образовываться в скважинах, поскольку зазор между стенками ствола и обсадной колонной почти всегда достаточно мал.

Свободная вода, содержащаяся в тампонажном растворе, может отфильтровываться из него через проницаемые стенки скважины, из-за него подвижность раствора уменьшается. Поэтому важной характеристикой является водоотдача тампонажного раствора. Хорошими можно считать растворы, водоотдача которых через стандартный фильтр при перепаде давлений 7 МПа и температуре, ожидаемой в цементируемом интервале скважины, не превышает 10—15 см3 за 30 мин. Водоотдача раствора, приготовленного из тампонажного портландцемента при n=0,5, достигает 800 см3 и более.

Свойства цементного камня. Прочность камня, образующегося из тампонажного раствора, интенсивно растет в первый период твердения, продолжающийся от нескольких часов до нескольких суток, в зависимости от состава цемента, температуры, давления и других факторов. В дальнейшем интенсивность роста быстро уменьшается, но прочность постепенно может увеличиваться в течение длительного времени, нередко многие месяцы. Одновременно с ростом прочности уменьшается пластичность камня, он становится все более хрупким телом.

Прочность камня имеет большое значение прежде всего для обеспечения герметичности заколонного пространства скважин: в случае сильного повышения избыточного внутреннего давления в обсадной колонне, температуры ее или приложения к колонне осевой растягивающей силы после образования цементного камня в последнем возникают значительные тангенциальные и осевые растягивающие напряжения, под воздействием которых камень может разрушиться. Камень может разрушаться также под действием ударных нагрузок при простреленных работах в скважине.

С увеличением модуля упругости цементного камня возрастает доля радиальных нагрузок, которые воспринимаются им, к соответственно уменьшается нагрузка на обсадную колонну от избыточного давления; прочность крепи при этом увеличивается. Модуль упругости камня увеличивается одновременно с ростом прочности; в зависимости от состава камня и температуры величина его на один-два порядка меньше модуля упругости стали.

Цементный камень является пористым телом. В процессе гидратации портландцемента при невысокой температуре радиус пор уменьшается от долей миллиметра в жидком тампонажном растворе до единиц и даже сотых долей микрометра в сформировавшемся камне. При повышенных температурах в камне может происходить перекристаллизация неустойчивых продуктов гидратации, образовавшихся в начальный период твердения, в более устойчивые при данных условиях, при этом радиус пор увеличивается. По данным В. С. Данюшевского и К.А. Джабарова, средний радиус пор в камне трехмесячного возраста, сформировавшемся из раствора тампонажного портландцемента с n=0,5 при температуре 22°С, равен 0,012 мкм, при температуре 50°С — 0,025 мкм, а при температуре 160°С — уже 0,6 мкм. Практически непроницаемым может быть тело лишь с субкапиллярными каналами, радиус которых менее 0,2 мкм. Даже в камне со средним радиусом пор 0,012 мкм имеется некоторое число достаточно крупных каналов с радиусом 1 мкм и более, благодаря которым камень становится проницаемым. По крупным по-ровым каналам жидкость может перетекать из одного пласта в другой или в атмосферу. Проникновение агрессивной пластовой жидкости по капиллярным каналам внутрь камня способствует интенсификации коррозии его. Важно поэтому контролировать проницаемость цементного камня и так регулировать состав его, чтобы предотвратить возможность образования значительного числа капиллярных и более крупных поровых каналов.

О коррозионной стойкости цементного камня судят по характеру изменения прочности и проницаемости, а также структуры его при длительном хранении в агрессивных пластовых водах. Для этого образцы цементного камня опускают в скважину, в которую поступает агрессивная пластовая вода, либо в специальную ванну с проточной пластовой водой для продолжительного хранения. Через определенные интервалы времени извлекают из воды часть образцов и измеряют их прочность, проницаемость, исследуют структуру. Камень можно считать коррозионностойким, если после длительного хранения в агрессивной пластовой воде (например, в течение 1 года) прочность не уменьшилась, а проницаемость не возросла.

Процесс превращения тампонажного раствора в твердое тело может сопровождаться некоторым изменением его геометрического объема. Если при твердении теста геометрический объем его уменьшается, между цементным камнем и обсадной колонной, между камнем и стенками скважины может образоваться зазор, по которому проницаемые пласты будут сообщаться друг с другом. Для цементирования скважин пригодны лишь такие тампонажные смеси, при твердении растворов из которых геометрический объем несколько увеличивается (расширяющиеся смеси) либо остается неизменным (безусадочные цементы). Конечно, увеличение объема при твердении должно идти без образования трещин и значительного числа капиллярных поровых каналов.

Плотность цемента – это одна из главных характеристик строительного материала. Она определяется как отношение его массы к занимаемому объёму. Существует множество факторов, которые влияют на значение данного параметра. Читайте до конца, чтобы узнать все нюансы определения плотности материала для приготовления идеальных строительных смесей.

Определение понятий

Цемент – это сыпучий мелкофракционный материал. Он не является однородной массой. Данное вещество представляет собой насыпь из микроскопических элементов, между которыми находится воздух. Поэтому его плотность не имеет единственного значения. Чтобы определить данную характеристику, используются два термина:

- истинная плотность;

- насыпная плотность.

Удельный вес цемента определяется как отношение массы в кг к объёму в куб. м. Деление этих значений даёт нужный результат. Для получения первого параметра учитывается масса, которая состоит исключительно из крупинок строительного материала без частиц воздуха. Истинная плотность – это показатель, встречающийся в учебной и методической литературе. При определении данного параметра представляют, что вещество монолитно.

Насыпная плотность более важна для строителей. Она указывает на удельный вес с учётом воздуха, который находится между частицами. Порошкообразное веществ в пространстве всегда занимает больше места. Поэтому его истинная плотность будет существенно меньше.

Как изменяются свойства материала во внешней среде

Плотность портландцемента не является статичной величиной. Она изменяется в зависимости от условий, в которых пребывает материал.

На положение частичек оказывает большое влияние статическое электричество. При соприкосновении микроскопические элементы накапливают одноименный заряд. Согласно законам физики такие частицы отталкиваются друг от друга. В результате объем материала незначительно увеличится.

Поэтому наименьшую плотность имеет свежеприготовленный цементный порошок. Такие же показатели у материала, который недавно отгружен. При транспортировке сыпучее вещество уплотняется. Под влиянием вибрации микроскопические частицы занимают положение, которое подразумевает максимальное заполнение пустот. Насыпная плотность увеличивается и при длительном хранении. Со временем статическое электричество «уходит», что приводит к уплотнению массы.

Сколько весит цемент

Удельный вес цемента зависит от многих факторов. В среднем данный показатель составляет 1100-1600 кг/куб. м. На значение плотности влияют следующие факторы:

- Марка. Чем она выше, тем удельный вес больше.

- Технология производства. Способ изготовления цемента влияет на размер и форму его составляющих частей. Поэтому закономерно, что он будет иметь разные физические свойства.

- Состав строительной смеси. Она может содержать гидрофобные присадки и различные добавки, что влияет на физические характеристики.

- Соблюдение условий хранения. Герметичная тара и оптимальные параметры микроклимата в помещении, где находится материал, способствует тому, что он длительное время имеет заявленные производителем характеристики.

- Давность изготовления. У «свежего» цемента плотность выше, чем у материала, который за долгое время успел значительно уплотниться.

Значение плотности для разных типов цементного порошка

В нормативной строительной документации указаны следующие показатели плотности разных типов цемента (истинная/насыпная, кг/куб.м):

- пуццолановый – 2800/900;

- шлаковый – 2900/1200;

- глиноземистый – 3100/1100;

- портландцемент – 3200/1200.

Насыпная плотность цемента М500 составляет 1300 кг/куб. м. Это стандартный показатель для эталонного материала, не содержащего добавок и хранящегося в идеальных условиях. Насыпная плотность цемента М400 – 1200 кг/куб. м. У материала такой же марки, который характеризуется продолжительным временем схватывания, данный показатель составляет 1500 кг/куб. м.

Как рассчитать вес цемента для приготовления строительных смесей

При расчёте необходимых ингредиентов для приготовления бетона или раствора у начинающих строителей появляются трудности. Количество смеси для проведения работ определяется в кубических метрах, а цемент измеряется килограммами. Он продаётся мешками в стандартной фасовке 25 и 50 кг.

Чтобы рассчитать, сколько весит мешок цемента (точнее его объем), используют среднюю плотность – 1300 кг/куб. м. Поэтому 1 куб. м материала весит 1300 кг. Мешок 25 кг примерно имеет объем 19 л, 50 кг – 38 л.

Ведро цемента (стандартно 12 л) будет весить 15,6 кг. Массу материала можно определить и опытным путём. Достаточно взвесить смесь прямо в ведре, предварительно отняв вес тары. Если измеренное значение будет сильно отличаться от расчётного (15,6 кг), можно заподозрить низкое качество материала. Чтобы определить его приблизительную плотность, полученный вес нужно разделить на объем тары.

Правила выполнения расчёта

Рассчитать насыпную плотность материала довольно просто. Для этого не нужно использовать сложное оборудование и специализированную лабораторию. Чтобы определить необходимые параметры, понадобятся следующие устройства:

- воронка, отверстие в которой достаточное для свободного прохождения частиц смеси;

- мерный цилиндр – для измерения объёма материала;

- весы – для определения массы сыпучего вещества.

Видео описание

Перед выполнением работы желательно ознакомиться со следующим видео:

Для выполнения расчётов не нужно использовать цилиндр слишком больших объёмов. Достаточно литровой ёмкости, которая должна иметь мерную шкалу. В подготовленный цилиндр при помощи воронки насыпают определённое количество материала. Его поверхность тщательно разравнивают и отмечают объем. При этом утрамбовывать или дополнительно встряхивать цемент запрещается.

Измеренный объем материала взвешивают вместе с тарой. Такие же манипуляции выполняют с мерным цилиндром отдельно. Потом от первого значения отнимают второе и получают чистый вес.

Для определения насыпной плотности материала используют формулу – m/V. В данном случае m – чистый вес цемента, V – объем.

Чтобы повысить точность, все измерения и расчёт выполняют несколько раз. Среднестатистическое от полученных цифр будет являться более корректным результатом.

Коротко о главном

Специалисты выделяют истинную и насыпную плотность цемента, которые существенно отличаются друг от друга. Также на данный показатель влияет много факторов – состав смеси, длительность и качество хранения, технология производства, марка по прочности.

Определить удельный вес цементного порошка довольно просто в домашних условиях. Для этого понадобятся весы и мерный цилиндр. Также приблизительную плотность материала можно определить прямо на стройплощадке, взвесив заполненное цементом ведро.

Читайте также: