Плашка фундамента что это

Обновлено: 27.04.2024

Осевые плашки и реперы закрепляют на фундаментах при их бетонировании согласно схеме геодезического обоснования монтажа, входящей в состав ППР, или в соответствии с указаниями на монтаж отдельных видов оборудования. [2]

Осевые плашки служат для разметки главных осей строящихся объектов, фундаментов, технологического оборудования. Для разметки каждой из осей необходимы две плашки. [3]

Осевая плашка представляет собой стальную пластину размерами 80x80 мм, заделанную в какое-либо строительное основание заподлицо с его поверхностью. [4]

Закреплять осевые плашки , скобы и реперы в фундаментах под оборудование нужно по схеме, передаваемой монтажной организацией генеральному подрядчику до начала работ по возведению фундаментов. [5]

Над осевыми плашками фундамента на струнах закрепляют по два отвеса на каждой из двух струн. Грузик отвеса должен иметь цилиндрическую форму с резьбовой пробкой для подвешивания на верхнем торце и конусом для точной ориентировки на нижнем торце. Высота острия конуса над кернением должна быть 0 5 - 1 мм. Струну ориентируют так, чтобы указатели отвесов на обеих осях фундамента точно совпали с кернениями оси на плашках. После этого положение стоек монтажных струн отмечают и фиксируют. Отвесы помещают в сосуды с маслом, успокаивающим их колебания. [6]

Измерительной базой для разметки строительных конструкций служат осевые плашки и высотные реперы, устанавливаемые при геодезическом обосновании монтажа. [7]

Фундаменты при изготовлении должны быть снабжены достаточным числом высотных реперов и осевых плашек , обеспечивающих установку оборудования с заданной точностью. Схему нужно выдать строительной организации до начала бетонирования фундаментов, следовательно, основные вопросы о методах и последовательности выверки машины и всего комплекса следует решить за ранее. Высотные реперы на фундаменте используются не только для геодезических проверок, но и для непосредственной выверки оборудования по высоте с помощью штихмаса. Поэтому место расположения репера нужно назначать с учетом будущей проверки. [8]

Параллельный метод заключается в том, что установку оборудования в потоке ведут сразу в нескольких местах, руководствуясь всецело проверенными высотными реперами и осевыми плашками на фундаментах. При этом разбивку поточной линии на группы следует производить так, чтобы промежуточным звеном между ними был агрегат, допускающий относительно меньшую точность установки, чем главные технологические машины. [9]

В проектах организации работ предусматривают, как правило, наиболее производительный параллельный монтаж, сущность которого заключается в том, что установку оборудования, располагаемого в потоке, ведут одновременно в нескольких местах, руководствуясь проверенными высотными реперами и осевыми плашками на фундаментах. При этом машины разбивают на группы так, чтобы промежуточным звеном между ними был агрегат, допускающий относительно меньшую точность установки, чем основные технологические машины. [10]

Установку технологического оборудования и конструкций на фундамент выполняют в строгом соответствии с их проектными размерами и пространственным положением в плане и по высоте с учетом допускаемых отклонений. Для этого до монтажа оборудования на поверхности фундамента устанавливают монтажные знаки, на которые наносят высотные отметки, а также продольные и поперечные оси, разбивку которых выполняют по чертежам на монтаж данного оборудования. Система этих осей и высотных отметок служит для установки и выверки оборудования на фундаменте и носит название геодезического обоснования монтажа. Положение осей фиксируют на плашках, а высотных отметок — на реперах. Плашки и реперы устанавливают вне контуров опорной части оборудования для возможности свободного доступа к ним после установки оборудования на фундамент.

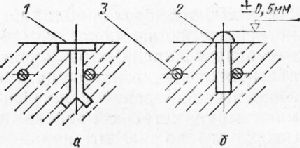

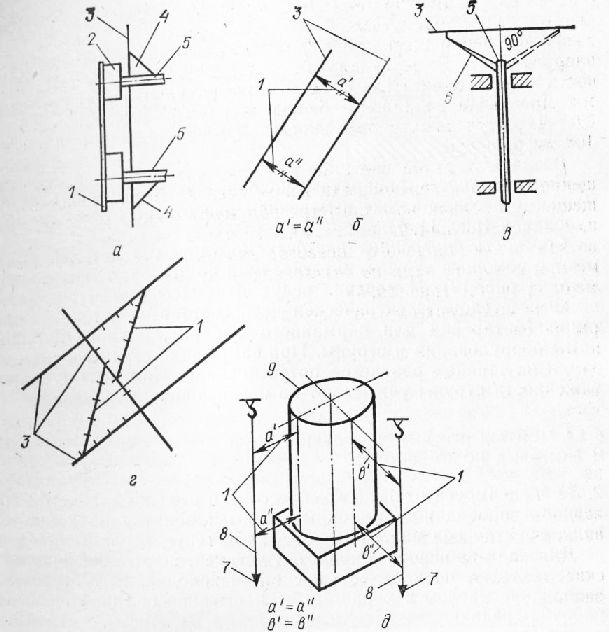

Рис. 7. Плашки и реперы

а — плашка пластинчатая; б — плашка из двутавра; в — репер; 1 — стальная пластина; 2 — стержень; 3— арматура; 4— бетонная смесь; 5—накерненная точка оси; 6 — треугольник; 7— двутавр; 8 — заклепка; 9 — планка

Плашка (рис. 7, а) представляет собой стальную пластину размером не менее 80X150 и толщиной 5 мм. Ее закрепляют с помощью стержня, который приваривают к арматуре фундамента и заливают бетонной смесью. Монтажную ось фиксируют на плашке точкой, найденной с помощью теодолита или отвеса, спущенного со струны. Эту точку наносят керном с допускаемым отклонением ±0,5 мм и глубиной лунки не более 2 мм. Для наглядности точку 5 выделяют треугольником, закрашенным яркой краской. Для каждой оси на фундаменте закладывают две плашки. Плашка может быть изготовлена также из отрезка рельса, швеллера или двутавра (рис. 7,6).

Репер (рис. 7, в) обычно изготовляют из заклепки диаметром не более 20 мм, которую также как и плашку закрепляют на поверхности фундамента, приваривая к арматуре, или с помощью планки, приваренной к торцу стержня заклепки. Точка на репере соответствует проектной высотной отметке. Положение точки определяют с помощью нивелира и наносят с максимальной погрешностью ±0,5 мм. Монтажные знаки после установки заливают быстросхватывающимся цементным раствором.

Рис. 8. Схема разбивки осей и нивелировки реперов

1 — нивелир; 2 — визирная ось; 3 — фундамент; 4 — струна продольной оси; 5—нивелирная рейка; 6 — струна поперечной оси; 7 — репер; 8 — плашка; 9 — отвес

Положение продольной и поперечной осей фундамента (рис. 8) фиксируют струнами, которые натягивают над фундаментом на высоте, достаточной для сборки и установки под ней оборудования. Направление струн ориентируют по главным осям здания или осям колонн. От осей фундамента координаты на его горизонтальную плоскость переносят с помощью отвесов, спускаемых со струн, получая места расположения плашек и реперов. После установки плашек и реперов выполняют разбивку осей и нивелировку реперов. Для этого на плашки и реперы наносят керном точки. Затем составляют исполнительную схему. Помимо основных реперов монтажники обычно устанавливают дополнительно рабочие реперы в непосредственной близости от базовой поверхности. После монтажа оборудования на фундамент и заливки цементным раствором основные плашки и реперы сохраняют открытыми для возможности в дальнейшем контролировать неизменность положения фундамента.

При монтаже оборудования, не требующего большой точности установки, тщательная разбивка осей не обязательна и может быть заменена соответствующими пометками на фундаменте краской.

До начала установки оборудования на фундамент монтажники выполняют монтажную разметку, используя план цеха, исполнительную схему фундамента с точным указанием места его расположения, а также монтажно-установочные чертежи. Продольные и поперечные монтажные оси располагают параллельно строительным разбивочным осям, совмещая их с осями монтируемого оборудования. Это обеспечивает заданное положение всех видов технологического оборудования относительно фундаментов, коммуникаций, строительных и технологических конструкций цеха. При выборе мест расположения монтажных осей учитывают удобство установки технологического оборудования в проектное положение, а также возможность использования этих осей для контроля положения оборудования в процессе эксплуатации.

В процессе монтажной разметки (рис. 9) проверяют правильность нанесения и привязку к осям здания продольной и поперечной осей фундамента, а также его высотное положение относительно рабочего репера. По чертежу плана цеха наносят расстояния а и b соответственно от продольной оси фундамента до продольной оси колонн здания и от поперечной оси фундамента до поперечной оси колонн здания. Оси фундамента должны быть взаимно перпендикулярны и соответственно параллельны осям здания, что проверяют теодолитом и рулеткой. Продольную и поперечную оси фундамента фиксируют кернением плашек, а высотное положение фундамента относительно рабочего репера, расположенного в непосредственной близости от фундамента, определяют с помощью нивелира и реек.

Если в процессе монтажной разметки установлено, что отклонения осей и высотных отметок фундамента от проектного положения не выходят за пределы допусков, указанных в соответствующих инструкциях, то фундаменты считаются годными для установки на них оборудования.

Разметка монтажных осей может быть произведена и без применения геодезических приборов. Для этого в цехе, предназначенном для установки оборудования, основная разметочная монтажная ось должна быть расположена так, чтобы оси механизмов, работающих от одного привода, были параллельны монтажной оси. Разметку положения монтажной оси начинают с проведения на полу цеха линии, параллельной оси колонн или балок, на запроектированном расстоянии. После этого с помощью отвесов монтажную ось переносят на потолок. Затем, используя гидростатический уровень, на поперечных стенах или колоннах на запроектированном расстоянии от пола отмечают две точки на одном горизонтальном уровне и в общей плоскости с линиями на полу и потолке. Отмеченные точки фиксируют положение монтажной оси в пространстве.

От основной монтажной оси размечают все остальные вспомогательные оси. Вспомогательную ось, параллельную основной монтажной оси, размечают на полу либо угольником, либо циркулем. В первом случае одну сторону угольника (рис. 10, а) совмещают с основной осью, на другой стороне угольника откладывают необходимые расстояния а от основной оси до вспомогательной. Затем, перемещая угольник вдоль основной осевой линии, отмечают две-три точки на расстоянии, равном а, и соединяют их, прочерчивая вспомогательную ось. Во втором случае на основной монтажной оси (рис. 10,6) циркулем из точки с откладывают отрезки cm и сп равной величины и отмечают точки тип. В пересечении отрезков дуг, описанных циркулем из точек тип, получают точку о, которую соединяют с точкой с. Линия ос перпендикулярна к монтажной осевой линии. На другом конце основной монтажной осевой линии таким же способом получают вторую линию oid. На перпендикулярных линиях ос и od откладывают необходимое расстояние а и через полученные точки С и d проводят прямую вспомогательную линию, параллельную основной монтажной осевой линии. Циркуль представляет собой строганый деревянный брусок (см. рис. 10, б) с вбитыми на его концах гвоздями. Разметку вспомогательных осевых линий на потолке и стенах (когда это необходимо) производят описанным способом.

Рис. 9. Схема монтажной разметки

1 — фундамент; 2 — продольная ось фундамента; 3 — нивелир; 4 — рабочий репер на колонне здания; 5 — нивелирные рейки; 6 — каркас здания; 7 — поперечные оси колонн здания; 8 — поперечная ось фундамента; 9 — плашка; 10 — фундаментные колодцы; 11 — продольные оси колонн здания

Рис. 10. Разбивка осей

a — с помощью угольника; б — с помощью циркуля

В многоэтажном здании перенос основной монтажной оси на верхние этажи для получения вспомогательных осевых линий проводят с помощью отвесов. При этом нить отвеса должна слегка касаться проволоки, фиксирующей основную монтажную ось. Для гашения колебания отвеса рекомендуется помещать весок в масляную ванну.

Рис. 11. Схема проверки перпендикулярности монтажных осей

Для перенесения монтажных осей на фундаменты пользуются отвесами. На фундаменте эти линии фиксируют кернением точек на поверхности металлической марки.

Вернемся немного назад и рассмотрим снова схему фундамента, показанную на фиг. 10. Мы уже установили, что основание насоса должно находиться на уровне пола, т. е. на отметке 0,00. Но что делать, если мы ведем монтаж, когда пола еще нет? Да и сам по себе пол — бетонный или деревянный — не может служить надежным основанием для отсчета высоты. Ведь на нем могут быть отдельные неровности высотой в несколько миллиметров. Для ходьбы по такому полу это не имеет существенного значения, а для установки машины не годится. Следовательно, где-то вблизи машины должна быть жесткая точка, положение которой не изменяется и от которой можно проверять высоту установки машины, отметки болтов.

Но где взять эту главную ось? Ведь ось — это условная и воображаемая линия в пространстве, которая заменяется тонкой металлической струной. Как правильно натянуть струну, чтобы она изображала ось фундамента?

Для этого вблизи машины должны быть две удаленные друг от друга точки, положение которых со временем не должно изменяться и по которым можно установить и выверить струну. Эти жесткие точки, закрепляющие положение осей и высотных отметок, называются знаками. Знаки, определяющие положение осей, называются плашками. Знаки высотных отметок называются реперами. Принимая фундамент, надо прежде всего проверить размещение плашек и реперов, необходимых для монтажа машины.

И плашки, и реперы лучше всего размещать на самом фундаменте. Бывает, что во время монтажа или даже много времени спустя нужно повторно проверить установку машины. Поэтому ни сама машина, ни цементная подливка -не должны закрывать знаки.

На схеме фундамента (см. фиг. 10) показаны две плашки Я и один высотный репер Р, расположенные вблизи краев фундамента.

Плашка — это кусок стальной балки, швеллера или другого профиля, заделанный в бетон. Для более прочной связи рекомендуется плашку приварить к арматуре каркаса. Рабочая поверхность плашки должна составлять не менее 30x150 мм. На фиг. 11, а изображена горизонтальная плашка. Положение оси на ней отмечается точкой, выбиваемой керном. Кернение должно производиться точно, с отступлением от оси, не более 0,5 мм в ту или другую сторону. Вокруг осевой точки кернением обозначают треугольник, одну из вершин которого обращают по направлению оси, а затем белой несмываемой краской наносят круг.

Фиг. 11. Осевые плашки.

Иногда для работы более удобной оказывается вертикальная плашка, расположенная на боковой стороне фундамента. Положение оси на ней указывают кернением ряда отвесно расположенных точек.

На одной плашке можно обозначить и горизонтальную, =и вертикальную оси. Такой случай показан на фиг. 11,6.

Репером обычно служит стальной стержень с полукруглой головкой (заклепка). На фиг. 12 показана установка репера в теле фундамента. Для лучшей связи репер, как и плашки, полезно приварить к арматуре.

Фиг. 12. Высотный репер.

Обычно на каждом фундаменте под ответственную машину нужно обозначить по крайней мере одну ось и одну высотную отметку. При монтаже сложных машин может потребоваться большее число осей и реперов. Это зависит от принятого метода ведения работ по выверке оборудования. Поэтому наиболее рациональной следует признать

разработку технологии монтажа заранее, до начала бетонирования фундамента. Монтажники должны сообщить строителям схему размещения реперов и плашек, наиболее выгодную для выверки оборудования. Именно так и поступают передовые монтажные организации при монтаже крупных объектов: прокатных станов, дробильных фабрик и т. п. Если в изготовленном фундаменте реперов и плашек нет, нужно потребовать, чтобы их установили.

Лишь при монтаже простого оборудования, не требующего большой точности установки машин относительно друг друга, можно обойтись без плашек и реперов. В этих случаях допустимо применять упрощенное закрепление осей и отметок с помощью знаков, наносимых на стенах здания или металлических конструкциях. Знаки обозначаются острой чертилкой, а на металлических конструкциях дополнительно отмечаются кернением. Все знаки заключаются в белый круг, который можно очертить мелом. Никогда не следует наносить знаки, постоянные или временные, на установленные машины. Может возникнуть необходимость изменить положение машины, и тогда все нанесенные знаки окажутся негодными.

Здесь было так много уделено внимания осям, отметкам и знакам потому, что они определяют качество монтажа машины. Бригадир или звеньевой на самостоятельном объекте не должен забывать об этом, принимая фундамент. Не следует жалеть ни сил, ни времени, чтобы добиться хорошей подготовки осей и отметок. Не надо при этом бояться обвинений в чрезмерной требовательности и даже придирчивости. Отличное качество монтажа будет лучшим доказательством правильности этих требований.

Разметка опорных конструкций, установка и выверка оборудования

Разметка опорных конструкций, установка и выверка оборудования

Перед монтажом оборудования выполняют разметку осей и положения оборудования на строительных конструкциях в соответствии с проектом. Затем оборудование устанавливают на опорных конструкциях.

Установкой оборудования называют процесс его перемещения грузоподъемными средствами или такелажной оснасткой от места хранения оборудования на монтажной площадке до места расположения на опорных конструкциях, предусмотренного проектом. Оборудование устанавливают на деревянные брусья, на металлические подкладки, на установочные домкраты или винты или непосредственно на опорные конструкции. После установки оборудование выверяют.

Выверкой называют определение положения оборудования относительно осей, опорных конструкций и смежного оборудования по выполненной разметке и приведение его в соответствие с допусками на отклонения, не превышающими требований инструкций по монтажу. Иногда выверку оборудования совмещают с его установкой.

Разметка опорных конструкций. Её ведут относительно монтажных осей.

Монтажные оси совпадают с горизонтальными проекциями осей машин и аппаратов и располагаются в одной плоскости на 100-200 мм выше зоны монтажа. Монтажными осями служат горизонтальные проекции осей валов, роторов, привода, пересекающихся с ними осей симметрии машин, цилиндров, электродвигателей и т. п. Обозначают монтажные оси натяжением струн. Проекции осей, валов и роторов основного оборудования называют главными монтажными осями. Главные монтажные оси обычно совпадают с осями фундамента и для их обозначения используют те же струны, что и при изготовлении фундаментов.

Положение осей на фундаментах фиксируют установкой плашек (планок), а высотных отметок — установкой реперов.

Плашка (рис. 1, а) представляет собой металлическую пластину размерами 80 X 150 мм с приваренным к ней анкерным стержнем. Анкерный стержень при установке плашки приваривают к арматуре фундамента и бетонируют. На плашке керном наносят точку с точностью не менее ±1 мм и обводят треугольником красной краской.

Репер (рис. 1, б) представляет собой стержень с полукруглой головкой, который также приваривают к арматуре фундамента и бетонируют. Верхняя точка головки репера соответствует проектной высотной отметке с точностью ±0,5 мм. Плашки и реперы располагают в таких местах, где бы они были доступны для выполнения замеров и после монтажа оборудования и коммуникаций. Всю разметку относительно осей на конструкциях выполняют штрихами чертилкой или линиями краской.

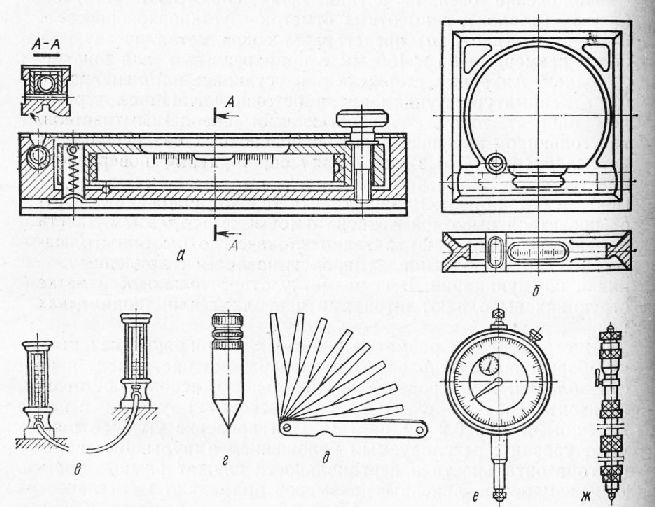

Инструмент для разметки и выверки. При разметке и выверке оборудования используют разнообразный инструмент и приспособления. При проверке вертикальности используют отвесы, горизонтальности — слесарные («брусковые») уровни с ценой Деления 0,1 или 0,2 мм на 1 м. При проверке уклонов применяют уровни с регулируемым положением ампулы. Для проверки горизонтальности и вертикальности служат рамные уровни. Для измерения линейных размеров применяют металлические линейки с ценой деления 1,0 и 0,5 мм и длиной до 1000 мм, э для измерения больших расстояний пользуются рулетками. Погрешность линеек не должна превышать ±0,2 мм при длине 1 м. Для измерения зазоров используют щупы длиной 50, 100 и 200 мм с набором пластин толщиной от 0,003 до 2 мм и погрешностью не более 0,01 мм. Для измерения наружных и внутренних линейных размеров с погрешностью не более 0,05 мм применяют штангенциркули и штангенглубиномер. Для точных линейных измерений с погрешностью не более 0,01 мм применяют микрометры с пределами измерений от 0 до 600 мм (через 25 мм до 300 мм и далее через 100 мм), а для внутренних измерений — штихмассы (нутромеры). При измерении биения вращающихся деталей, деформации деталей при затяжке болтов, при центровке валов и муфт применяют индикаторы со шкалой циферблатного типа с ценой деления 0,01 и 0,002 мм. При проверке разности высот удаленных точек, переноса высотных отметок в смежных помещениях, разметке уклонов прокладываемых трубопроводов используют гидростатические уровни с погрешностью измерения до 1 мм, а с применением гидростатической измерительной головки — не более 0,02 мм (рис. 8). При разметочных работах на монтаже, а также при выверке крупного оборудования широко используют геодезические (оптические) инструменты — теодолиты и нивелиры.

Рис. 1. Плашка (а) и репер (б) для фиксации осей и высотных отметок:

1 — планка с анкерным стержнем; 2 — репер; 3 — арматура

Рис. 2. Инструмент, применяемый при монтажных работах:

а — слесарный (брусковый) уровень с микрометрическим винтом регулировки наклона ампулы; б — рамный уровень; в - гидростатический уровень; г — весок отвеса; д — щуп; е — индикатор циферблатного типа; ж — нутромер (штихмасс)

Выверка оборудования. При выверке оборудования используют установочные базы, которые подразделяют на опорные и поверочные.

Опорными базами служат поверхности рам и корпусов, станин и лап оборудования, на которые оборудование опирается при установке на опорные конструкции или прикрепляется к вертикальным или потолочным опорным конструкциям.

Поверочными называют базы, используемые для инструментальной проверки положения оборудования. Поверочными базами служат поверхности оборудования, специально обработанные и указанные в документации завода-изготовителя. В большинстве случаев в качестве поверочных баз используют поверхности валов, разъемы корпусов, торцевые поверхности шкивов, муфт и т. д.

В процессе выверки замеряют отклонения положения оборудования от проектной высотной отметки, от горизонтальности или вертикальности, а также отклонения от соосности, параллельности или перпендикулярности его осей с приводом.

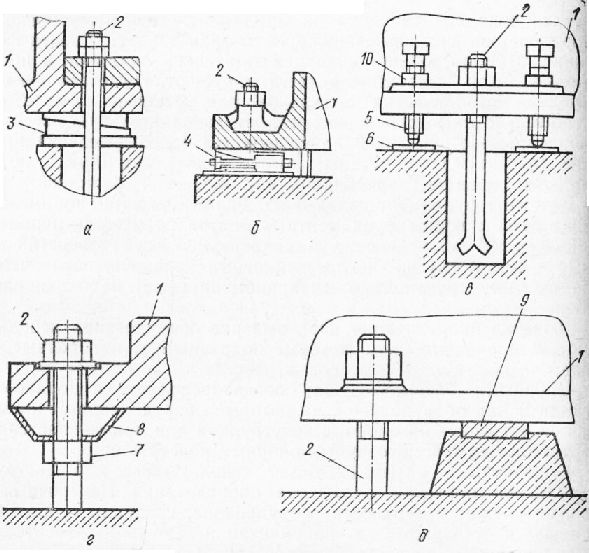

Оборудование выверяют на соответствие высотной отметке и горизонтальность на плоских или клиновых подкладках (рис. 3, а) или бесподкладочным методом.

Количество подкладок в пакете должно быть минимальным, но не более пяти. Уклон клиновых подкладок 1:10 или 1: 20.

Рис. 3. Установка и выверка оборудования на подкладках и бесподкладочным методом:

а — на клиновых подкладках; б -спомощью инвентарных винтовых домкратов; в - на установочных винтах; г. -на установочных гайках; д — на жестких опорах; 1 — рама оборудования; 2 — фундаментный болт; 3 — клиновые подкладки; 4 — установочный домкрат; 5 — установочный винт; 6 — подкладная установочная пластина; 7 — установочная гайка; 8 — тарельчатая шайба; 9 — металлическая пластина жесткой опоры; 10 — стопорная гайка

Домкраты (рис. 3, б) для выверки устанавливают в четырех местах рамы. После выверки между рамой и опорной поверхностью домкратов или подкладок не должен проходить щуп толщиной 0,05 мм.

Применение установочных винтов (рис. 3, в) позволяет совместить процессы установки и выверки оборудования. Перед опусканием оборудования на фундамент винты ввинчивают в раму так, чтобы они выступали за ее опорную поверхность на одинаковую величину (10-30 мм). Опустив оборудование грузоподъемным краном на фундамент, поочередно регулируют его положение винтами, добиваясь горизонтальности с отклонением не более 0,3 мм на 1 м, если нет более жестких требований в технической документации.

После выверки оборудования положение установочных винтов фиксируют стопорными гайками и приступают к подливке фундамента. До подливки резьбовую часть винтов отгораживают опалубкой или обертывают плотной бумагой. После подливки и схватывания бетона установочные винты вывинчивают на 1-2 оборота перед затяжкой фундаментных болтов.

При монтаже оборудования большой массы раму выверяют с помощью установочных винтов, около фундаментных болтов подкладывают пакеты пластин, проверяют щупом прилегание их к раме и затем прихватывают электросваркой.

Подобным же образом выверяют оборудование установочными гайками (рис. 9, г) с тарельчатыми шайбами или без них в том случае, если фундаментные болты заделаны в массив Фундамента.

При установке оборудования на жестких опорах (рис. 3, (3) выверку на горизонтальность не проводят, так как установочные пластины опор выверяют при заделке в фундамент.

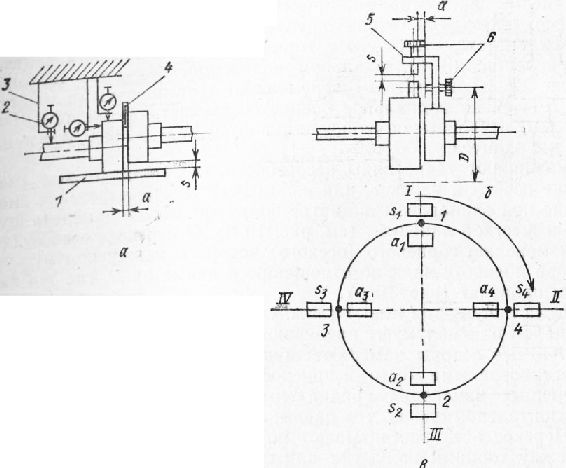

Выверку соосности (центровку) машин проводят различными способами в зависимости от конструкции муфты, а также от быстроходности и мощности машины. За базу при центровке берут машину и после выверки ее рамы, проверки торцевого и радиального биения вала и полумуфты (рис. 4, а) стоечными индикаторами прицентровывают электродвигатель. Обычно электродвигатель крепят на раме на салазках, что позволяет перемещать его в горизонтальной плоскости в двух направлениях. В вертикальном положении при выверке соосности электродвигатель перемещают установочными винтами. Допуск на радиальное биение составляет для валов 0,01-Ц 0,02 мм, втулочных и пальцевых полумуфт — 0,03-0,04 мм на 100 мм радиуса.

Различают такие виды несоосности, как параллельное смещение осей 5 и перекос, или излом осей А. Параллельное смещение при одинаковом диаметре полумуфт можно замерить щупом и жесткой линейкой. О перекосе осей судят по изменению торцевого (осевого) зазора а между полумуфтами при повороте вала по отношению к диаметру D, где эти замеры проводят (рис. 4).

Если полумуфты имеют сложную конфигурацию или диаметры валов или полумуфт различаются по величине, радиальные и торцевые зазоры замеряют щупом или индикаторами между установочными местами приспособлений.

Перекос осей рассчитывают по средним значениям зазоров а между торцами полумуфт или соответствующим им зазорам на приспособлениях. Измерения ведут в четырех точках (1, 2, 3 и 4) в четырех положениях вала (/, II, III и IV), поворачивая оба вала на 90° одновременно в направлении вращения и записывая данные в таблицы. (рис. 4, в).

Для расчета перекоса осей используют средние арифметические значения зазоров четырех замеров во всех положениях валов.

Отрицательные значения свидетельствуют о перекосе оси вверх или влево.

Зазоры замеряют при затянутых фундаментных болтах. После окончания монтажа и подливки фундамента проводят окончательную центровку и результаты замеров записывают в формуляр машины или в акт сдачи под пусконаладочные работы.

Рис. 5. Выверка параллельности и перпендикулярности осей» валов и аппаратов:

а — проверка параллельности валов шкивов линейкой и с помощью струны и угольника; б — проверка параллельности осей измерением расстояний между ними; в - проверка перпендикулярности осей приспособлением, поворачиваемым на 180°; г — проверка перпендикулярности осей по закону Пифагора; д — проверка вертикальности аппарата измерением расстояний от струн отвесов до образующих; 1 — линейные меры (линейки, штихмассы); 2 — шкивы; 3 — струны; 4 — угольники; 5 — валы; в - поворотное приспособление; 7 — груз отвеса; в-струна отвеса; 9 — вертикальный аппарат

Проверку перпендикулярности или параллельности осей валов машин и привода выполняют с помощью струн, линеек, рейсмусов, угольников, индикаторов (рис. 5, а, б).

Параллельность осей проверяют измерением расстояний между осями. Расстояния между осями должны быть одинаковыми. Перпендикулярность осей можно проверить по закону Пифагора: отложив на осях, как на катетах, 3 и 4 линейные меры, измеряют гипотенузу, которая должна быть равна 5 линейным мерам (рис. 5, в, г).

Рис. 6. Измерение соосности расточек электроакустическим методом:

1 — стойка; 2 — приспособление для натяжения струны; 3 — струна; 4 — корпус компрессора; 5 — радионаушники; б — батарея алектропита-ния; 7 — штихмасс (места измерений)

Вертикальность аппаратов, колонн, валов выверяют с помощью отвесов, а также измерением расстояний от них до обе рудования (рис. 5, д).

Соосность внутренних расточек монтируемых деталей выверяют с помощью струны, натягиваемой по оси расточки базовой детали (рис. 6). Измерения ведут штихмассом электроакустическим методом. Электрическая цепь состоит из источника питания (батарейки для карманного фонаря), радионаушников, рамы оборудования и струны. При замыкании струны штихмассом в наушниках раздается потрескивание. При большой протяженности струны учитывают ее провисание.

Читайте также: