Пенопласт относится к дисперсным системам с

Обновлено: 28.04.2024

Гетерогенные системы, состоящие из двух или более фаз, одна из которых равномерно раздроблена в другой, называются дисперсными.

Фаза, которая раздроблена, называется дисперсной фазой (в дальнейшем именуемой «д.ф.»).

Фаза, в которой раздроблена дисперсная фаза, носит название дисперсионной среды (сокращенно «д.с.»).

Классифицируют дисперсные системы по следующим признакам:

1) по степени раздробленности дисперсной фазы различают высокодисперсные и грубодисперсные дисперсные системы. Мерой раздробленности вещества является дисперсность, обозначаемая буквой «D». Она обратно пропорциональна среднему линейному размеру его частиц и измеряется в обратных метрах:

Если частица имеет сферическую форму, то d – это длина ее диаметра, если – кубическую, то размер ребра куба.

Чем больше дисперсность, тем выше удельная поверхность (площадь поверхности, приходящаяся на единицу массы) измельченного вещества. С увеличением площади поверхности увеличивается поверхностная энергия частиц, находящихся на границе раздела фаз гетерогенной системы. Это приводит к повышению реакционной способности вещества и, как следствие, делает возможным самопроизвольное протекание различных поверхностных явлений (адсорбции, смачивания и т. п.).

Средний размер частиц дисперсной фазы высокодисперсных систем лежит в интервале 10 −9 – 10 -7 м. Такие системы называют коллоидными. Природные коллоидные системы – это космическая пыль, сок растений. В технике используют высокодисперсные краски, аэрозоли.

Грубодисперсные системы состоят из частиц размером от 10 -7 до 10 - 4 м. Такие системы называют микрогетерогенными, так как их частицы можно увидеть в обычный микроскоп. К ним относятся биологические жидкости (кровь), продукты питания (молоко, хлеб), природные системы (туман, облака), технические материалы (краски, эмульсии, пены);

2) по агрегатному состоянию (твердому, жидкому и газообразному) дисперсной фазы и дисперсионной среды различают 8 типов дисперсных систем. По этой классификации дисперсную систему записывают в виде дроби, в числителе которой указывают агрегатное состояние дисперсной фазы, а в знаменателе - дисперсионной среды, т. е. «д.ф./д.с». Каждый из восьми типов (девятый тип «г/г» относится к истинным растворам) имеет специфическое название. Примеры указанных систем представлены в таблице 1.

| Дисперсионная среда | Дисперсная фаза | ||

| Газообразная | жидкая | твердая | |

| Газообразная | ─ | аэрозоли, ж / г туман, облака, духи, лекарства | аэрозоли, т / г пыль, дым, песчаные бури |

| Жидкая | жидкие пены, г / ж мыльная пена, пена огнетушителя | эмульсии, ж / ж молоко, сливочное масло, мазь, крем, СОЖ, нефть | коллоидные растворы, суспензии, т / ж соусы,кисели, клеи,краски |

| Твердая | твердые пены, г / т хлеб, шоколад, почва, пенопласт | гели, ж / т жемчуг | т / т сплавы металлов, драгоценные камни, цветные стекла |

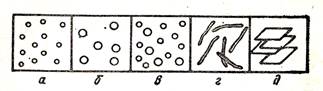

3) по наличию взаимодействия частиц дисперсной фазы между собой различают свободно – и связнодисперсные (структурированные) системы, схемы которых представлены на рис. 1 и 2.

Рис.1. Свободнодисперсные системы: корпускулярно – (а–в), волокнисто (г) – и пленочнодисперсные (д).

Рис.2. Связнодисперсные системы: гель (а); коагулят с плотной (б) и рыхлой (в) структурой.

По определению условием образования дисперсных систем является ограниченная растворимость или взаимная нерастворимость частиц дисперсной фазы и дисперсионной среды. По этой причине такие системы термодинамически неустойчивы и со временем должны расслаиваться на две отдельные фазы. Для обеспечения агрегативной устойчивости (способности частиц дисперсной фазы не слипаться, сохраняя определенную степень дисперсности) и кинетической устойчивости (способности не оседать с образованием отдельной фазы) дисперсных систем в них вводят третий компонент – стабилизатор.

Дисперсные системы занимают промежуточное положение между растворами и гетерогенными системами, поэтому для их получения используются два способа – диспергирование (раздробление уже имеющейся фазы, нерастворимой в дисперсионной среде) или конденсацию (создание новой фазы из гомогенной системы и получение таким образом двухфазной системы).

Методы диспергирования делятся на физические и химические. Физическое диспергирование может осуществляться механическим методом (взбалтыванием, дроблением на шаровых мельницах), ультразвуковым, электрическим (испарение металла электрода при образовании вольтовой дуги). Химическое диспергирование, или пептизация, основано на обработке свежевыпавшего рыхлого осадка раствором электролита или растворителя, приводящей к дезагрегированию его частиц и распределению их по объему дисперсионной среды.

Конденсационные методы также могут быть физическими или химическими. При химическом методе новая фаза образуется за счет химической реакции. Это может быть окислительно – восстановленная реакция для получения коллоидных растворов металлов (серебра) или неметаллов (серы):

С помощью реакции гидролиза получают коллоидный раствор гидроксида железа (III):

Физическая конденсация может быть осуществлена методом замены растворителя на нерастворитель для растворенного вещества, что приводит к образованию гетерогенной системы. Так можно получить водную дисперсию серы или канифоли из их спиртового раствора.

К наиболее распространенным дисперсным системам относятся эмульсии, суспензии, пены и аэрозоли.

· Эмульсии – микрогетерогенные системы, по агрегатному состоянию фаз обозначаемые как «ж/ ж». Они образованы двумя взаимно несмешивающимися жидкостями, одна из которых в виде капель раздроблена в другой. В зависимости от полярности фаз существует два типа эмульсий: прямая эмульсия, обозначаемая как «м/в» и обратная эмульсия, которую записывают как «в/м». Полярную фазу называют «водой» (обозначают буквой «в»), а неполярную - «маслом» (обозначают буквой «м»). Примером природной эмульсии первого типа, т. е. типа «вода в масле» является молоко, состоящее из капелек жира, распределенных в воде, а второго типа, т.е. «вода в масле», - сливочное масло, нефть. Специфическим свойством эмульсий является обращение их фаз, означающее обратимый переход из одного типа в другой. Это явление может быть вызвано механическим воздействием (встряхиванием) или заменой стабилизатора эмульсии, называемого «эмульгатором». Стабилизируют эмульсии обычно поверхностно- – активные вещества (ПАВ).

Эмульсии применяют в технике в качестве смазочноохлаждающих жидкостей (СОЖ). Авторемонтные предприятия сбрасывают в сутки от 30 до 100 м 3 сочных вод, содержащих масляные эмульсии, для разрушения которых применяют деэмульгирование.

· Суспензии – микрогетерогенные системы, соответствующие типу «т/ж». Разбавленные суспензии называют взвесями, к ним относится кровь (биологическая жидкость), применяемые в технике строительные (цементные, известковые) растворы и краски. Взвеси устойчивы только со стабилизаторами, роль которых могут выполнять порошки или ПАВ. Концентрированные суспензии называют пастами. В технике применяют абразивные пасты, в строительстве используют грунтовки, щпатлевки, мастики, краски. Концентрированные суспензии относятся к структурированным системам и являются устойчивыми.

· Пены – микрогетерогенные системы, представляющие собой дисперсию газов в жидкой (жидкие пены) или в твердой (твердые пены) дисперсионной среде. Примером природной твердой пены является пемза – продукт вулканической деятельности, искусственными твердыми пенами - хлеб, пенопласт, поролон. Стабилизатор жидкой пены называется пенообразователем. Хорошими пенообразователями являются мыла – соли высших органических кислот. Устойчивость пены определяется временем, за которое ее объем уменьшается вдвое. Она зависит от природы пенообразователя, температуры и вязкости дисперсионной среды. К свойствам пены относится кратность, т.е. отношение объема полученной пены к объему жидкости, из которой она образована. Кратность хорошей пены может достигать 1000 единиц. Концентрированные пены состоят из пузырьков газа или воздуха, окруженных тонкими структурированными жидкими пленками дисперсионной среды Пены используются для обогащения руд металлов методом флотации, при пожаротушении и т. д. Иногда явление пенообразования является нежелательным. Оно может также препятствовать перемешиванию при очистке сточных вод или в каких – либо технологических процессах. В этих случаях пены «гасят», добавляя специальные вещества – пеногасители, вытесняющие пенообразователь. Хорошими пеногасителями являются органические спирты.

· Аэрозоли – это высокодисперсные или грубодисперсные системы с газообразной дисперсионной средой, обозначаемые как ж/г или т/г. Название аэрозолей зависит от способа получения. Полученные методом диспергирования капелек жидкости в газообразной среде аэрозоли называются «спреями», к ним относятся косметические средства (духи, дезодоранты), лекарства. При диспергировании твердых частиц горных пород в воздухе образуется пыль, разносимая ветром на огромные расстояния. Аэрозоли, таким образом, играют важную роль в круговороте химических элементов в природе. Методом конденсации капелек влаги в воздухе получаются облака и туманы, а при конденсации твердых частичек углерода – дымы. Аэрозоли устойчивы без стабилизатора по причине изоляционных свойств газообразной среды, не дающей слипаться рассеянным частицам, даже в том случае, если они заряжены. С коллоидными системами аэрозоли объединяет проявление светорассеивания (опалесценции). Специфическое свойство аэрозолей – явление термофореза (перемещение частиц аэрозоля от горячего к более холодному участку), вызванное большей интенсивностью ударов со стороны молекул газообразной среды на участках с повышенной температурой. Образующийся в атмосфере крупных промышленных городов, смог представляет собой аэрозоль сложного состава, состоящий из частиц твердой, жидкой и газообразной фаз, рассеянных в воздухе и обозначаемый как

Пенопласт (foam plastic - англ.) - газонаполненная пластмасса, представляющая ячеистую структуру [78]. Пенопласт идентичен по строению с отвердевшими пенами. К пенопластам относится любой газонаполненный полимер, образованный вспениванием и последующим твердением жидкой или пластично-вязкой массы. Материал состоит из замкнутых, не сообщающихся между собой полостей, которые разделены прослойками полимера. Пенопласты выделены в отдельную группу среди пеноматериалов по степени изолированности ячеек, так как во многих газонаполненных пенах большая их часть соединена.

В общем случае газонаполненный полимер представляет собой двухфазную систему, состоящую из полимерной матрицы и относительно равномерно диспергированной газовой фазы. Объёмное соотношение газовой и полимерной фаз составляет 30:1^1:10. Такие пластмассы имеют чрезвычайно малую массу и высокие теплозвукоизоляционные характеристики [50, 79]. В зависимости от физической структуры газонаполненные пластмассы делят на 3 группы:

Рис. 1. Гранулы пенополистирола

Пенопласты - представляют собой материалы с ячеистой структурой, в которой газообразные наполнители изолированы друг от друга и окружающей среды тонкими слоями полимерного связующего. Замкнутоячеистая структура обеспечивает хорошую плавучесть и высокие теплоизоляционные свойства. Прочность таких материалов зависит от их плотности. Примером такого материала являются пенополисти - рол (рис. 1), пенополивинилхлорид, пенополиуретан, и т. д. Кажущаяся плотность таких пенополимеров колеблется от 15 до 500 кг/м3 [36, 50, 79].

Рис. 2. Поропласт Тивиплен на основе пеноплиэтилена

Поропласты - газонаполненные пластмассы с открытой пористой структурой, вследствие чего присутствующие в них газообразные включения свободно сообщаются друг с другом и окружающей атмосферой. Их кажущаяся плотность изменяется от 5 до 800 кг/м3.

Примером поропласта является пе - нополиэтилен (рис. 2) [79, 87, 90].

Сотопласты - состоят из тонких листовых материалов, которым придают вначале вид гофра или волокна, а затем соединяют в виде сот (рис. 3). Материалом служат различные ткани, которые пропитываются различными связующими. Для сотопластов характерны достаточно высокие теплоизоляционные, электроизоляционные свойства и радиопрозрачность. Сотопласты имеют плотность 30 . 150 кг/м3 и обладают примерно такими же физико-химическими свойствами, как и пенопласты, но отличаются от них более высокой теплостойкостью и прочностью. Сотопласты применяются в основном для теплоизоляции конструкций промышленных и гражданских зданий. Примером может служить материал компании DuPont с торговой маркой Tyvek Housewrap [42, 79, 90].

Пенопласты подразделяются на следующие классы:

- по химической основе полимера: пенополиуретаны, пенополисти - ролы, пенополикарбомиды, пенополиизоцианураты и т. д. [36, 50, 79];

- по виду полимера: термопластичные, изготовленные из полимеров с линейной структурой (полистирол, поливинилхлорид, полиэтилен, полипропилен и др.) и термореактивные, изготовленные из полимеров с пространственной структурой (полиуретан, полимерные композиции из фенолоформальдегидных, эпоксидных и других смол) [42, 50];

- по твёрдости: эластичные, полужёсткие, жёсткие, (в зависимости от прочности и модуля упругости). К жёстким материалам, наиболее широко используемым в строительной теплоизоляции, относятся изделия, имеющие предел прочности при сжатии при 50%-ной деформации более 0,15 МПа, эластичные - менее 0,01 МПа (полужёсткие занимают промежуточное положение) [36, 50];

Рис. 3. Сотопласт Tyvek Housewrap

- по степени замкнутости ячеек: закрытоячеистые (ячейки в макроструктуре являются изолированными) и открытоячеистые (газовая фаза соседних ячеек сообщается между собой). Однако подобное разграничение оказывается весьма условным, что связано с особенностями технологического процесса получения пенопластов [47, 53];

- по размерам ячеек: мелко - и крупноячеистые;

- по способу получения: блочные и формованные, заливочные и получаемые методом напыления. В зависимости от метода изготовления пенопласты производят по прессовой и беспрессовой технологии. Кроме того, пенопласты можно получать вспениванием непосредственно в самих конструкциях (композиции заливочного типа). По прессовой технологии изделия получают различными методами - метод масштабного прессования, самоформования и др.; по беспрессовой технологии - с использованием токов высокой частоты, методом теплового удара, литьём под давлением, экструзией. Более подробно данные методы рассмотрены в [20, 25, 29, 34, 36, 37, 44, 50, 55, 60, 61].

- в зависимости от области применения: по величине кажущейся плотности на: конструкционные р > 400 кг/м3; полуконструкционные 100 кг/м3 < р < 400 кг/м3; неконструкционные р < 100 кг/м3 [12, 81].

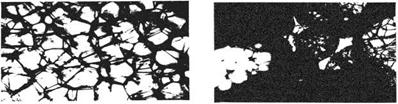

Пенопласты представляют собой дисперсные полимерные системы. Это означает, что в структуре пенопласта взаимно распределены в пространстве полимер и газовая среда. Газообразная фаза при этом составляет не менее 50% (по объёму), а минимальный диаметр ячеек не превышает 0,02 мм. Типичная структура экструзионного пенополи - стирола приведена на рис. 4 [79, 86, 95].

Из рисунка видно, что ячейки воздуха разделены тонкими плёнками полимерного материала. Сочетание твёрдой и газообразной фаз определяют специфичность свойств пенопластов. Свойства полимерных пен сильно зависят от строения и формы ячеек.

Рис. 4. Структура пенополистирола

Содержание полимера-основы характеризуется кажущейся плотностью. В пеноматериале с низкой кажущейся плотностью объёмное содержание полимера составляет менее 5%. Полимер распределяется в виде тяжей (стержней), вершин (узлов) и тонких оболочек (плёнок), образуя ячейки, заполненные газом. Отдельные стенки ячеек изогнуты, тяжи же обычно не искривлены и имеют переменное сечение (утолщение вблизи узлов). Ячеистая структура большинства лёгких пенопластов имеет полиэдрическую форму преимущественно с 12 - 14-гранными ячейками. С увеличением объёмной доли полимера-основы структура лёгкого пенопласта несколько видоизменяется. Хотя форма ячеек и сохраняется полиэдрической, однако доля полимера в узлах ячеек и увеличивается, а отношение длины тяжей к их ширине уменьшается. Иной вид имеет структура пенопластов повышенной кажущейся плотности, а именно, при увеличении содержания полимера более 30% ячейки представляют собой сферические полости, более или менее равномерно распределённые по всему объёму пеноматериала. Увеличение объёмной доли полимера приводит к уменьшению числа полостей в пенопласте. Пеноматериалы, содержащие 10 . 30% полимера - основы, состоят в основном из ячеек полиэдрической формы, хотя поперечные и продольные размеры тяжей близки. Значительная часть полимера сосредоточена в узлах ячеек [2 - 4, 16, 17].

Пенополистирол представляет собой особый вид материала, отличающийся явно выраженной физической неоднородностью, своеобразием микроструктуры, напоминающей структуру

застывшей пены. Он состоит из более или менее правильно чередующихся слоёв полимерной основы, образующей стенки ячеек, заполненных газом. Образующиеся в полимерной основе газовые ячейки вначале представляют собой сферы. Когда их объём приближается к 74% объёма всей массы, сферы, сдавливая одну другую, деформируются в многогранники, в идеальном случае каждая ячейка представляет собой додекаэдр - правильный двенадцатигранник, гранями которого являются пятиугольники (рис. 5) [2, 42].

Однако реальные пенистые пластмассы редко имеют однотипную макроструктуру. В процессе вспенивания сферические ячейки деформируются раньше, чем пузырьки газа займут оптимальный объём. В результате структура пенополистирола получается псевдополиэдри- ческой. Форма, размеры ячеек, толщина полимерных плёнок, образующих стенки ячеек, неодинаковы по объёму материала. Эти колебания обусловлены составом композиции и технологией изготовления.

Пенопласты, изготовленные по прессовой технологии, имеют равномерную, мелкоячеистую структуру [12, 16, 18, 39]. Содержание закрытых ячеек составляет 88 . 96%. Например, для пенопласта ПС-1 диаметр элементарных ячеек в среднем составляет 0,1 . 0,2 мм, а толщина полимерных плёнок, образующих стенки ячеек, колеблется в

Рис. 5. Модель ячеистой структуры пенопласта

Пределах 5 . 10 мкм. Пенопласт ПС-4 (рис. 6) имеет значительно более неоднородную структуру вследствие использования смеси органических и неорганических газообразователей, обладающих различной температурой разложения.

Основными элементами структуры беспрессовых пенопластов являются деформированные гранульные образования. Совокупность этих образований представляет собой надъячеистую структуру материала, которая играет важную роль в сопротивляемости и характере разрушения этих пенопластов [2, 12, 16, 20]. Каждое гранульное образование является пористым телом, содержащим замкнутые ячейки. Форма этих образований зависит от принятого технологического режима формования плит и блоков пенопласта. Между гранульными образованиями в структуре материала встречаются газовые полости, раковины

и другие структурные дефекты. Таким образом, структура беспрессо - вых полистирольных пенопластов состоит из надъячеистой и ячеистой структур. У пенопласта ПСБ-С в отличии от ПСБ (рис. 7) структура более мелкодисперсная, масса распределена неравномерно по объёму гранульных образований, периферийные области уплотнены. Между гранульными образованиями больше дефектов. Она состоит из мелкоячеистых сферических частиц (гранул) диаметром 3 . 10 мм, спёкшихся между собой. Внутри каждой гранулы имеются микроячейки диаметром 10 . 200 мкм, а между гранулами - пустоты объёмом 2 . 4%. Толщина полимерных стенок микроячеек колеблется в пределах 1 . 2 мкм. Введение антипи - реновой добавки ухудшает спекаемость гранул в процессе формирования материала, обусловливая тем самым повышенное содержание меж - гранульных пустот и полостей.

Кажущаяся плотность пенополистирола зависит от количества газообразователя или вспенивающего агента. После того, как она достигнет предельного минимального значения, увеличение количества газообразователя в исходной композиции сверх оптимального не приводит к дальнейшему её понижению. Маркировка пенопластов при этом производится в зависимости от плотности согласно [65]. Значение кажущейся плотности может колебаться, особенно эти колебания заметны по высоте плит и блоков. Это объясняется главным образом технологическими причинами. Например, пенополистирол ПСБ-С М35:

- тип - ПСБ-С (пеноплистирол, изготовленный по беспрессовой технологии;

- С - самозатухающий, имеет в своём составе антипиреновые добавки (см. гл. 2);

- марки М35(имеет кажущуюся плотность - 35,0 кг/м3).

Рис. 7. Структура пенопласта ПСБ кажущейся плотности 35 кг/м3 (а); макроструктура пенопласта ПСБ-С (б)

Классификация дисперсных систем может быть проведена на основе различных свойств: по дисперсности, по агрегатному состоянию фаз, по взаимодействию дисперсной фазы и дисперсной среды, по межчастичному взаимодействию.

Классификация по дисперсности

Зависимость величины удельной поверхности от дисперсности Sуд = f(d) графически выражается равносторонней гиперболой (рис.).

Из графика видно, что с уменьшением поперечных размеров частиц величина удельной поверхности существенно возрастает. Если кубик с размером ребра 1 см измельчить до кубических частиц с размерами d = 10 -6 см, величина общей межфазной поверхности возрастет с 6 см 2 до 600 м 2 .

- грубодисперсные системы, d ≥ 10 -3 см;

- микрогетерогенные системы, 10 -5 ≤ d ≤ 10 -3 см;

- коллоидно-дисперсные системы или коллоидные растворы, 10 -7 ≤ d ≤ 10 -5 см;

- истинные растворы, d ≤ 10 -7 см.

Классификация по агрегатному состоянию фаз

Классификация по агрегатному состоянию фаз была предложена Вольфгангом Оствальдом. В принципе возможно 9 комбинаций. Представим их в виде таблицы.

| Агрегатное состояние дисперсной фазы | Агрегатное состояние дисперсной среды | Условное обозначения | Название системы | Примеры |

| г | г | г/г | аэрозоли | атмосфера Земли |

| ж | г | ж/г | туман, слоистые облака | |

| тв | г | тв/г | дымы, пыли, перистые облака | |

| г | ж | г/ж | газовые эмульсии, пены | газированная вода, мыльная пена, лечебный кислородный коктейль, пивная пена |

| ж | ж | ж/ж | эмульсии | молоко, масло сливочное, маргарин, кремы и т. д. |

| тв | ж | тв/ж | лиозоли, суспензии | лиофобные коллоидные растворы, суспензии, пасты, краски ит. д. |

| г | тв | г/тв | твердые пены | пемза, твердые пены, пенопласт, активированный уголь, пенобетон, хлеб, пористые тела в газе ит. д. |

| ж | тв | ж/тв | твердые эмульсии | вода в парафине, природпые минералы с жидкими включениями, пористые тела в жидкости |

| тв | тв | тв/тв | твердые золи | сталь, чугун, цветные стекла, драгоценные камни: золь Аи в стекле — рубиновое стекло (0,0001%) (1т стекла — 1г Au) |

Классификация по взаимодействию дисперсной фазы и дисперсной среды (по межфазному взаимодействию).

- лиофобные, в них дисперсная фаза не способна взаимодействовать с дисперсионной средой, а следовательно, и растворяться в ней, к ним относятся коллоидные растворы, микрогетерогенные системы;

- лиофильные, в них дисперсная фаза взаимодействует с дисперсионной средой и при определенных условиях способна в ней растворяться, к ним относятся растворы коллоидных ПАВ и растворы ВМС.

Классификация по межчастичному взаимодействию

- свободнодисперсные (бесструктурные);

- связнодисперсные (структурированные).

В связнодисперсных системах частицы дисперсной фазы связаны друг с другом за счет межмолекулярных сил, образуя в дисперсионной среде своеобразные пространственные сетки или каркасы (структуры). Частицы, образующие структуру, не способны к взаимному перемещению и могут совершать только колебательные движения.

Наиболее распространенными в природе и технике являются системы с твердой дисперсионной средой. В них газовые, жидкостные или твердые включения распределены в объеме твердой фазы и составляют дисперсную фазу. В результате образуются дисперсные системы типа: газ в твердом (Г/Т), жидкость в твердом (Ж/Т) и твердое в твердом (Т/Т).

Образование дисперсных систем с твердой дисперсионной средой часто является результатом протекания в системе структуро-образования, при котором она превращается в материал с ценными свойствами. Приобретение новых свойств дисперсными системами лежит в основе методов получения твердых материалов и определяется процессами отвердевания систем с газообразной или жидкой дисперсионными средами. Все системы с твердой дисперсионной средой относятся к связнодисперсным системам, поэтому их можно рассматривать как системы, имеющие бесконечно большую вязкость дисперсионной среды. В таких системах процессы коагуляции, связанные со снижением поверхностной энергии, протекают очень медленно и имеют форму перекристаллизации, или изотермической перегонки.

Системы типа Г/Т бывают грубо- и высокодисперсными. К ним относятся пемзы, губки, пенопласты, пеностекло, пенобетон и т.д. Они легки, прочны, плохо проводят тепло, поэтому могут служить строительными и термоизоляционными материалами. Их часто называют твердыми пенами. Высокодисперсные пористые материалы являются эффективными адсорбентами.

По аналогии с эмульсиями, системы с жидкой дисперсной фазой

и твердой дисперсионной средой (Ж/Т) иногда считают твердыми эмульсиями. Они очень важны для существования живых организмов. В таких системах жидкостные включения образуют непрерывную систему взаимосвязанных прослоек и каналов. Это – ткани растений и животных, живые клетки, а также почва, грунт, бумага, продукты питания и др.

Наибольшее значение имеют системы Т/Т. К ним относятся горные породы, металлические сплавы, пластмассы, драгоценные камни, эмали. Например, драгоценные камни – это дисперсия различных окислов в кварце или кристаллическом глиноземе (SiO2). Цветные стекла, например рубиновые, изготовленные еще М. В. Ломоносовым, представляли собой дисперсию золота в стекле. Эмали – это легкоплавкие стекла с различными диспергированными пигментами. Металлические сплавы – важный класс дисперсных систем Т/Т, механические свойства которых в значительной мере зависят от строения, отвечающего различной степени раздробленности дисперсной фазы. Например, аустенит – это истинный твердый раствор, мартенсит – ультрамикрогетерогенная система, перлит – микрогетерогенная система. Для систем Т/Т, из всех наиболее типичных свойств, лучше всего выражена способность к све-торассеиванию. Даже термин опалесценция произошел от названия минерала опал, обладающего сильно выраженной способностью рассеивать свет.

Вопросы и задания для самоконтроля

10. Какие системы называются суспензиями? В чем состоит их принципиальное отличие от лиофобных золей?

11. Приведите примеры распространения суспензий в природе и технике. Практическое значение суспензий.

12. Классификация эмульсии в зависимости от концентрации дисперсной фазы.

13. Дайте понятие эмульгаторы. Какие по природе вещества применяются в качестве эмульгатора. Влияние природы и концентрации эмульгатора на агрегативную устойчивость эмульсии.

14. Какие системы называются пенами? Как они обозначаются? Что называется кратностью пены? Практическое применение пен.

15. Какие системы называются аэрозолями, как они обозначаются? По каким признакам и как классифицируют аэрозоли?

Читайте также: