Печи для обжига кирпича 18 19 века

Обновлено: 08.05.2024

Уже несколько тысячелетий при строительстве зданий люди применяют не только дерево и природный камень, но и искусственные материалы. Одним из самых распространенных стал кирпич. Он упоминается еще в Ветхом Завете: «И сказали друг другу: наделаем кирпичей и обожжем огнем. И стали у них кирпичи вместо камней» (Бытие. Глава 11:3).

Многочисленные раскопки древних сооружений подтверждают, что и древние вавилоняне, и столь же древние египтяне при постройке городов широко использовали кирпич. Бруски из глины, часто армированные соломой и просушенные на солнце в течение до 14 дней, обретали прочность камня. Такой кирпич мы называем сырцовый или саманный.

В зависимости от состава глины, ее жирности, качества песка, их соотношения при изготовлении пластичной смеси с добавлением воды, времени и условий сушки, наши предки, формуя эту смесь, получали кирпичи различного качества, пригодного для строительства малоэтажных домов.

Проблема в том, что необожженный кирпич из излишне жирной глины довольно быстро растрескивается. Если же жирность ее мала, то кирпич будет непрочным.

Поэтому постройки из необожженной глины недолговечны – ветер, дожди, перепады температуры делают свое дело, медленно, но верно превращая результаты трудов рук человеческих в руины. Однако при добавлении в глиняную смесь кварца, смолы, а в связующий раствор - иных компонентов (например, рисового отвара или сырых яичных белков), результаты получались впечатляющие. Доказательством тому может служить поражающая своей прочностью и долговечностью Пирамида Солнца, построенная ацтеками в Центральной Америке.

С изобретением печей для обжига дела пошли гораздо лучше: глина, подвергнутая столь радикальной термообработке в сотни градусов, уже вела себя иначе, приобретая прочность природного камня. Такой кирпич позволял строителям возводить здания в несколько этажей.

И если ранние кирпичи (так называемый «плинф» или «плинфа») имели форму, в основном, квадратную, а толщина их не превышала 3 см (легче и быстрее просыхали под солнечными лучами), то есть, более походили на черепицу, то новые технологии позволяли придать им более эргономичную форму бруска.

Такой керамический кирпич (от греческого «keramos» - глина обожженная) было легче и быстрее укладывать, поскольку брусок стало удобнее брать одной рукой, другой выкладывая слой за слоем скрепляющий раствор.

При кладке из плинфы довольно часто применялся следующий прием: несколько рядов плит скреплялись довольно толстыми слоями раствора и перемежались рядами из грубо обработанного природного камня.

При раскопках в Смоленске, Рязани, Киеве, Чернигове, Суздале были обнаружены печи для обжига плинфы.

Причем, мастера-«плинфотворители» уже с XI-XII в.в. ставили свои клейма на продукцию, что, по-видимому, было гарантией качества. Встречаются и княжеские клейма, которые ставились для обозначения «спонсорского участия» в строительстве храмов.

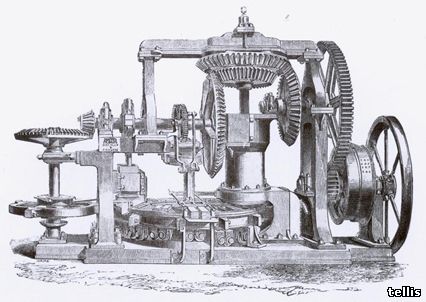

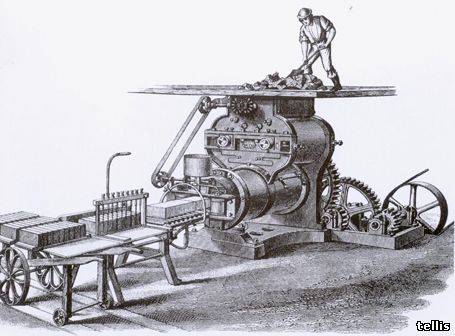

Механизация промышленности производства обожженного кирпича произошла на всех трех стадиях этого процесса: при подготовке глины, формовании и обжиге. Глава начинается со смешивания и подготовки глины, ее прессования и обжиговых печей нового типа, целю которых было ускорение процесса обжига и повышение производительности.

Преобразовался также и процесс кладки, стал более стабильным. Очень важным начинанием стало использование цемента вместо раствора. В ходе веков обожженные камни начали класться с различными видами растворов, но, в конце концов, пробил себе дорогу раствор на известковой основе с добавками для увеличения прочности и ускорения твердения. Такие типы растворов были, однако, сравнительно слабыми. Насущной потребностью был быстро твердеющий, прочный цемент, твердеющий под водой и становящийся еще более прочным после переработки. Новые большие технические проекты – строительство каналов линий железных дорог, а также канализации – были идеальным экспериментальным полем для разных типов цемента, что привело в начале 19 века к патентованию цемента и, наконец, изобретению портландцемента.

Наряду с разработкой новых типов растворов, изобретатели в 19 веке стремились также к улучшению обожженного кирпича самого. Предлагались патентованные кирпичи самых разных форм и размеров, они использовались, например, также для огнеупорных перекрытий. И действительно, именно огнеупорность обожженного кирпича и сделали этот материал таким интересным в 19 веке. Для кладки стен использовались обыкновенные обожженные кирпичи. Перекрытия сначала конструировались с низкими цилиндрическими сводами, что было, однако, связано с большими затратами и расходом времени. В конце 19 века на рынке существовало поразительное многообразие систем, которые должны были решить эту проблему. Патентованные кирпичи использовались также для строительства дешевых жилых квартир для рабочих. Для массового жилищного строительства с целью повышения экономичности во всем мире пользовались простыми, прямоугольными обожженными кирпичами.

Прогресс при производстве строительной керамики сделала этот материал интересным также для профессиональных архитекторов, рассматривавших раньше обожженный кирпич, как массовую продукцию, недостаточно хорошим для представительских сооружений. Строительная керамика и обожженный кирпич становились в Германии и Великобритании все более привлекательными для таких сооружений, как, например, Альберт Холл в Южном Кенсингтоне. Гибкость новых производственных методов позволяла и дальше применять так называемое комбинированное использование строительной керамики и кирпича.

Огромное значение играли письменные работы теоретиков архитектуры, таких как Джон Раскин в Англии и Виолле-ле-Дюк во Франции, повлиявших на появление новой готики – архитектурного стиля, в котором обожженный кирпич использовался таким образом, который невозможно было себе представить в средневековой готике.

Испания славилась длительной традицией строительства из обожженного кирпича, доходившей до эпохи правления Омахидов на иберийском полуострове, даже до эпохи древних римлян. Важным вкладом Испании в зодчество из обожженного кирпича были похожие на раковину своды 16 века. Но и здесь обожженный кирпич чаще всего скрывался под штукатуркой, а наружный вид обманывал. Лишь в 19 веке этот строительный материал предстал в выгодном свете в творениях Антони Гаудиса (1852-1926 гг.), самого эксцентричного архитектора из всех эпох.

Оба последних раздела главы посвящаются положению в Соединенных Штатах. Шаг к машинному производству обожженного кирпича был сделан здесь быстрее, чем где бы то ни было, и очень скоро обожженные кирпичи стали производиться в Америке в потрясающих количествах. Такие города как Нью-Йорк и Филадельфия приобрели известность благодаря своей архитектуре из обожженного кирпича. Главным образом Фрэнк Ллойд Райт и Генри Хобсон Ричардсон признали и оценили эстетическую привлекательность и практическое значение обожженного кирпича, как строительного материала. Сивер Холл Ричардсона является наиболее элегантным примером романтического стиля американской архитектуры. Сооружение хорошо вписывается в свое окружение – Гарвард Ярд, - объединяя исторические формы с современными формами. Райт также ссылается на предшественников в прошлом, прокладывая одновременно путь в 20 столетие. Райт и Ричардсон маркируют собой конец эпохи и начало новой эры.

До начала 19 века кирпичи формовались вручную, т.е. формы заполнялись рукой, однако по ходу индустриализации внимание специалистов обратилось на производство кирпичей и поиск возможностей для снижения стоимости этого производства и повышение производительности. В конце ХIХ в. на рынке имелось потрясающее разнообразие машин, которые все притязали на производство совершенного обожженного кирпича.

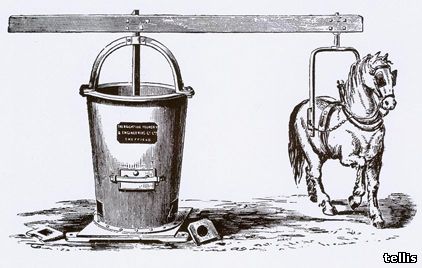

Одним из первых механических приспособлений для производства кирпича была мельница для размельчения (глинорезка) и подготовки глины перед прессованием. Она состояли из ведра с валом, на котором горизонтально крепились ножи, в движение вал приводила лошадь. Ножи вращались, размельчая глину, которая загружалась сверху.

Похожие мельницы для размельчения применялись в 17 веке в керамических мастерских, однако в кирпичной промышленности их начали использовать только в конце 18 века. При помощи таких мельниц удавалось лучше замешивать глину, чем вручную; однако, при этом оставалась нерешенной проблема мелких камешков и других загрязнений.

Формование кирпичей также было затяжной и тяжелой работой, которую можно было облегчить машиной. Еще до 1800 г. изобретатели старались разработать механические альтернативы. Первая известная машина для прессования кирпичей была создана в 1619 г.; это – британский патент Джона Этерингтона «для изготовления и формования глины для всех видов глиняных труб, кирпичей и камней для мощения». Точные данные по принципу работы этого сооружения не сохранились. Документы 1660 г. свидетельствуют также о разработке формовочной машины («формование полых изделий заливкой и медленным вращением формы», так назвал ее К. А. Гилмоур, писавший в 19 веке о машинном производстве обожженных кирпичей). Она была создана производителем кирпичей Робертом Доуглассом из ирландского города Белфаст. При этом, очень мокрая, почти текучая глина заливалась в деревянные формы с отделениями, внутренняя сторона которых смазывалась свиным жиром. Сырцы высыхали в этих формах, потом их вынимали для обжига.

Доугласс сообщал, что может изготовить таким образом «восемьдесят четыре обожженных кирпича в день». Но это было значительно меньше того количества, которое в среднем изготовлялось вручную (ориентировочно 1000 шт. в день). Вторым недостатком этой технологии являлось то, что требовалось большое количество форм. Кажется, что ни одна такая машина не нашла широкого распространения и, хотя в 19 веке и были разработаны подобные формовочные машины для влажной глины, они тоже не пользовались особым успехом. Поэтому большинство изобретателей сконцентрировали свои усилия на методах сушки или ленточного прессования.

Самым простым было – скопировать процесс ручного формования, сделав его машинным, т.е. изобрести машину, которая запрессовывала бы относительно твердую глину в форму. Но как заложить глину в форму, как вынуть кирпич-сырец из машины, заменить одну заготовку другой и затем вынуть кирпич-сырец?

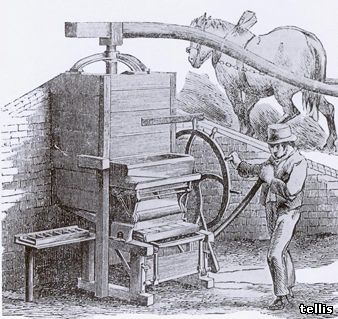

На рисунке представлен запатентованный Альфредом Холлсом в 1845 г. машинный пресс, к которому относилась также глинорезка с конским приводом; глина замешивалась и потом прессовалась в формах.

Один из первых патентов на такие машины был выдан в Соединенных Штатах, а именно, Дэвиду Риджуею за «улучшение производства кирпичей». Описание его машины не сохранилось, но она работала, скорее всего, так же, как и машина, заявленная год спустя Аполло Кингсли из Коннектикута, состоявшая из «мундштука, двигающегося вверх и вниз, и горизонтального стола, на котором одна за другой подавались под мундштук формы, в которые подавалась глина». Машина такого типа с восемью разными формами работала в 1819 г. в Вашингтоне, ОК, и производила в день 30 000 шт. кирпичей, которые, по утверждению, были такими сухими, что их можно было сразу обжигать. Если это соответствует действительности, то это была самая старая модель методики, названной позже ленточным прессованием. При этом глина замешивалась и потом пода-валась под большим давлением в форму. В 19 веке было выдано много патентов на подобные машины, однако, только некоторым из них удавалось удовлетворительно решить основную проблему, заключавшуюся в том, чтобы прикладывалось достаточно давления на обе стороны заготовки. Чаще всего использовалась довольно влажная глина, имевшая приблизительно такую же консистенцию, как и глина для ручного формования. После прессования заготовки должны были достаточно долго просушиваться перед обжигом.

Множество патентов и довольно скромная информация из документов мастерских затрудняют точное воспроизведение разработки и успехов отдельных технологий. В период с 1820 по 1850 гг. только в Великобритании было выдано ни много, ни мало, целых 109 патентов. Около 1820 года стали использоваться машины для подпрессовки изготовленных вручную заготовок, чтобы улучшить их консистенцию, а в 30-е годы в Великобритании появились подпрессовочные машины, формующие заготовки по описанному методу.

Самый эффективный метод прессования кирпичей из относительно твердой глины был разработан в начале 19 века: в марте 1810 года в Великобритании Джоанну Джорджу Дегерлейну был выдан патент, его машина продавливала ленту влажной глины через форму, которая разрезалась потом на отдельные кирпичи. Патент на машину для экструдирования глины с отрезным приспособлением в виде туго натянутых струн получили в ноябре 1839 года маркиз фон Тведдале и Томас Энсли. Раньше глина обрезалась простыми ножами; позднее стали применяться проволочные струны, натянутые на определенном расстоянии друг от друга и отрезавшие одновременно по нескольку кирпичей. Движение режущего приспособления должно было быть точно согласовано с постоянным движением глины, что представляло собой определенный вызов.

При правильной установке из этого ленточного пресса выходили гладкие, одинаковые кирпичи, которые можно было класть с очень узкими швами. Многие архитекторы 19 века достойно ценили эту равномерность, другие жаловались на дефекты текстуры и характера, чем положительно отличались сформованные вручную кирпичи. Поэтому стали разрабатываться машины, создававшие искусственным образом структуру поверхности.

Кажется, что в Соединенных Штатах, где господствовал большой недостаток рабочей силы, машины для производства кирпичей быстрее завоевали свое место в жизни, чем в Европе, где рабочие сопротивлялись внедрению таких машин. До 1847 года в США было выдано 93 патента на машины для производства кирпичей. В 1828 году одна машина в Нью-Йорк-Сити производила, как утверждалось, 25 000 шт. кирпичей в день. Статистика 1890 показала, что 5828 фирм по производству кладочных и кровельных кирпичей инвестировали в Соединенных Штатах 18 миллионов долларов на приобретение машин. Англия и Европа сильно отставали, а в большинстве английских кирпичных заводов даже в начале 20 века кирпичи формовались вручную.

Несмотря на все усилия, прилагаемые к разработке механических методов формования кирпичных заготовок, кирпичи, как и раньше, обжигались по старинке. И только в середине 19 века в США и Европе появились патенты на новые, более производительные обжиговые печи. При этом речь шла о непрерывном обжиге и о печах с верховым пламенем, которые в несколько иной форме употребляются и в наши дни. Благодаря этому изобретению стало возможным значительно увеличить производительность кирпичей.

Обжиговые печи с верховым пламенем были изобретены не в Европе. Китайцы пользовались таким печами уже в эпоху династии Минь, если не раньше; в Европе они появились лишь в 19 веке. Нельзя точно установить, когда именно эти печи стали использоваться в Европе для производства обожженных кирпичей. Эти печи повторяли конструкцию печей для обжига фарфора, и за них в 1837 году Томас Минтон получил патент.

Перед изобретением обжиговой печи с верховым пламенем существовали печи с восходящим пламенем, по которым дымовые газы поднимались через камеру сгорания наверх. Римские полевые печи и шотландские печи, которые использовались также в 18 веке в Европе, были сконструированы по принципу восходящего пламени, но трудность при этом заключалась в том, что лежащие в самом низу кирпичи слишком сильно разогревались и становились очень прочными, в то время как верхние кирпичиk> получали недостаточный обжиг.

Эта проблема была решена при помощи печи с верховым пламенем, в которой горячий воздух подавался в верхнюю часть печи и отводился потом по системе колосников в нижнюю часть. Самое значительное отличие обжиговой печи с верховым пламенем от ее предшественниц заключалось в том, что она имела высокую дымовую трубу, чтобы эффективно гнать воздух по печи и препятствовать угасанию пламени. Решающую роль при этом играла сила ветра, а печники должны были точно регулировать выход горячего воздуха из трубы количество горючего материала, а также подачу кислорода, чтобы поддерживать в печи постоянную температуру.

Имеются разные типы обжиговых печей с верховым пламенем. Наиболее простой из них – «обжиговая печь - улей» - круглая печь с куполом и отдельно стоящей дымовой трубой. Шуровочные отверстия для загрузки горючего материала расположены на регулярных расстояниях по окружности; для загрузки кирпичей-сырцов выбрано отверстие. Когда печь загружена, отверстие закладывается кирпичами. Вокруг печи были пристроены навесы – для защиты истопников и содержания сухим топлива.

Производительность обжиговых печей такого типа колеблется в зависимости от их раз-меров от 13 000 до 100 000 кирпичей. Преимущество состоит в том, что в них можно одновременно обжигать кирпич-сырец разной формы и величины, если они будут тщательно уложены слоями. За счет функциональности и того факта, что в ней можно обжигать небольшие партии, они до наших дней используются в специализированных кирпичных заводах, где производятся особые кирпичи.

Подобная печь с верховым пламенем работает еще сегодня под командой Питера Минтера на Бальмских кирпичных заводах в Суффолке. Его печь имеет производительность 12 000 обожженных кирпичей и загружается раз в две недели. Загрузкой занимаются четверо рабочих в течение двух дней. После заполнения печь закладывается кирпичами и растапливается. Необходимая температура достигается через два дня, затем она поддерживается на этом уровне 36 часов. После этого открываются вытяжки, и печь начинает охлаждаться, что длится еще два дня. Только после этого разбирается загрузочное отверстие и можно выгружать кирпичи – процесс, который длится еще два дня. Весь процесс занимает, таким образом, две недели.

Обжиговые печи с верховым пламенем, такие, как была только что описана, отличаются, как и полевые печи, шотландские печи (с восходящим пламенем) и римские печи, прерывистым режимом отопления. Во всех этих типах кирпич-сырец загружается в холодную печь, которая затем разжигается. После обжига печь должна охладиться до начала выемки обожженных кирпичей. Так как весь процесс длится неделями, производи-тельность таких печей ниже производительности печей последовательного горения. Пер-вую печь подобного типа Фридрих Эдуард Гофман запатентовал в 1858 году.

Эта обжиговая печь с режимом последовательного горения работает 24 часа в сутки и 365 дней в году – некоторые из этих печей работали, якобы, без перерыва даже по пятьдесят лет. При подобном виде обжиговых печей речь идет о круглых печах с определенным количеством камер, каждая соответственно с дверью для загрузки и разгрузки обожженных кирпичей. Камеры соединяются друг с другом поддувалами и могут загружаться последовательно кирпичом-сырцом, который затем обжигается, охлаждается и выгружается, а огонь переводится в следующую камеру. Когда кирпичи в одной камере обожжены правильно, горячий воздух отводится в следующую камеру. Топливо загружается через шуровочные отверстия в крыше печи.

Правда, производительность печей Гофмана было ограниченной. В семидесятых годах было найдено лучшее решение, а именно, расширение печи до овала. Имелся также прямоугольный вариант, так называемая «бельгийская печь». И хотя топливо в одной камере подогревало кирпичи в следующей камере, печь Гофмана была более экономичной по расходу топлива и более безвредна для окружающей среды.

Фридрих Эдуард Гофман был сыном школьного учителя. Он родился 18 октября 1818 года в городке Грёнинген под Хальберштадтом в Саксонии, где учился в школе. В 1845 году он окончил Королевский Строительную академию в Берлине и был назначен правительственным мастером железной дороги Берлин-Гамбург. В 1858 году он получил немецкий патент за свою новую печь, которая, как в нем было написано, может использоваться для «производства стенных и кровельных кирпичей, цемента и раствора». С тех пор все его усилия были направлены на промышленность строительной керамики, он проектировал печи, издавал журналы и даже лично руководил заводами.

Круглая печь Гофмана одно из наиболее успешных изобретений, которое в той или иной форме применяется в мире до сих пор. Около 1950 года А. Б. Сирле сравнил печь Гофмана с печью с верховым пламенем: «Восемь обжиговых печей с верховым пламенем и производительностью каждая 28 000 штук в год, произвели бы за год пять миллионов кирпичей разного строения. Печь непрерывного режима обжига с 18 камерами и производительностью каждой из них 16 000 штук стоила бы столько же, но обошлась бы ровно половиной топлива для работы».

Печь Гофмана была оптимально приспособлена для массового производства, а не для обжига объектов разной формы и габаритов, она не могла эффективно работать с маленькими партиями. Охлаждение и новый разогрев печи Гофмана – трудоемкий процесс, поэтому печь не приспособлена для обжига менее чем 2 миллионов кирпичей в год. Печи Гофмана и их разновидности хотя и доминировали в конце 19 века в кирпичной промышленности, но позднее еще большую роль стали играть более маленькие печи.

Несмотря на все усилия, прилагаемые к разработке механических методов формования кирпичных заготовок, кирпичи, как и раньше, обжигались по старинке. И только в середине 19 века в США и Европе появились патенты на новые, более производительные обжиговые печи. При этом речь шла о непрерывном обжиге и о печах с верховым пламенем, которые в несколько иной форме употребляются и в наши дни. Благодаря этому изобретению стало возможным значительно увеличить производительность кирпичей.

Обжиговые печи с верховым пламенем были изобретены не в Европе. Китайцы пользовались таким печами уже в эпоху династии Минь, если не раньше. В Европе они появились лишь в 19 веке. Нельзя точно установить, когда именно эти печи стали использоваться в Европе для производства обожжённых кирпичей. Эти печи повторяли конструкцию печей для обжига фарфора, и за них в 1837 году Томас Минтон получил патент. Перед изобретением обжиговой печи с верховым пламенем существовали печи с восходящим пламенем, по которым дымовые газы поднимались через камеру сгорания наверх. Римские полевые печи и шотландские печи, которые использовались также в 18 веке в Европе, были сконструированы по принципу восходящего пламени, но трудность при этом заключалась в том, что лежащие в самом низу кирпичи слишком сильно разогревались и становились очень прочными, в то время как верхние кирпичи получали недостаточный обжиг. Эта проблема была решена при помощи печи с верховым пламенем, в которой горячий воздух подавался в верхнюю часть печи и отводился потом по системе колосников в нижнюю часть. Самое значительное отличие обжиговой печи с верховым пламенем от ее предшественниц заключалось в том, что она имела высокую дымовую трубу, чтобы эффективно гнать воздух по печи и препятствовать угасанию пламени. Решающую роль при этом играла сила ветра, а печники должны были точно регулировать выход горячего воздуха из трубы количество горючего материала, а также подачу кислорода, чтобы поддерживать в печи постоянную температуру.

Имеются разные типы обжиговых печей с верховым пламенем. Наиболее простой из них – «обжиговая печь - улей» - круглая печь с куполом и отдельно стоящей дымовой трубой. Шуровочные отверстия для загрузки горючего материала расположены на регулярных расстояниях по окружности. Для загрузки кирпичей-сырцов выбрано отверстие. Когда печь загружена, отверстие закладывается кирпичами. Вокруг печи были пристроены навесы – для защиты истопников и содержания сухим топлива. Производительность обжиговых печей такого типа колеблется в зависимости от их размеров от 13 000 до 100 000 кирпичей. Преимущество состоит в том, что в них можно одновременно обжигать кирпич-сырец разной формы и величины, если они будут тщательно уложены слоями. За счет функциональности и того факта, что в ней можно обжигать небольшие партии, они до наших дней используются в специализированных кирпичных заводах, где производятся особые кирпичи.

Подобная печь с верховым пламенем работает еще сегодня под командой Питера Минтера на Бальмских кирпичных заводах в Суффолке. Его печь имеет производительность 12 000 обожжённых кирпичей и загружается раз в две недели. Загрузкой занимаются четверо рабочих в течение двух дней. После заполнения печь закладывается кирпичами и растапливается. Необходимая температура достигается через два дня, затем она поддерживается на этом уровне 36 часов. После этого открываются вытяжки, и печь начинает охлаждаться, что длится еще два дня. Только после этого разбирается загрузочное отверстие и можно выгружать кирпичи – процесс, который длится еще два дня. Весь процесс занимает, таким образом, две недели.

Обжиговые печи с верховым пламенем, такие, как была только что описана, отличаются, как и полевые печи, шотландские печи (с восходящим пламенем) и римские печи, прерывистым режимом отопления. Во всех этих типах кирпич-сырец загружается в холодную печь, которая затем разжигается. После обжига печь должна охладиться до начала выемки обожжённых кирпичей. Так как весь процесс длится неделями, производительность таких печей ниже производительности печей последовательного горения. Первую печь подобного типа Фридрих Эдуард Гофман запатентовал в 1858 году.

Эта обжиговая печь с режимом последовательного горения работает 24 часа в сутки и 365 дней в году – некоторые из этих печей работали, якобы, без перерыва даже по пятьдесят лет. При подобном виде обжиговых печей речь идет о круглых печах с определенным количеством камер, каждая соответственно с дверью для загрузки и разгрузки обожжённых кирпичей. Камеры соединяются друг с другом поддувалами и могут загружаться последовательно кирпичом-сырцом, который затем обжигается, охлаждается и выгружается, а огонь переводится в следующую камеру. Когда кирпичи в одной камере обожжёны правильно, горячий воздух отводится в следующую камеру. Топливо загружается через шуровочные отверстия в крыше печи. Правда, производительность печей Гофмана была ограниченной. В семидесятых годах было найдено лучшее решение, а именно, расширение печи до овала. Имелся также прямоугольный вариант, так называемая «бельгийская печь». И хотя топливо в одной камере подогревало кирпичи в следующей камере, печь Гофмана была более экономичной по расходу топлива и более безвредна для окружающей среды.

Фридрих Эдуард Гофман был сыном школьного учителя. Он родился 18 октября 1818 года в городке Грёнинген под Хальберштадтом в Саксонии, где учился в школе. В 1845 году он окончил Королевский Строительную академию в Берлине и был назначен правительственным мастером железной дороги Берлин-Гамбург. В 1858 году он получил немецкий патент за свою новую печь, которая, как в нем было написано, может использоваться для «производства стенных и кровельных кирпичей, цемента и раствора». С тех пор все его усилия были направлены на промышленность строительной керамики, он проектировал печи, издавал журналы и даже лично руководил заводами.

Круглая печь Гофмана одно из наиболее успешных изобретений, которое в той или иной форме применяется в мире до сих пор. Около 1950 года А. Б. Сирле сравнил печь Гофмана с печью с верховым пламенем: «Восемь обжиговых печей с верховым пламенем и производительностью каждая 28 000 штук в год, произвели бы за год пять миллионов кирпичей разного строения. Печь непрерывного режима обжига с 18 камерами и производительностью каждой из них 16 000 штук стоила бы столько же, но обошлась бы ровно половиной топлива для работы».

Печь Гофмана была оптимально приспособлена для массового производства, а не для обжига объектов разной формы и габаритов, она не могла эффективно работать с маленькими партиями. Охлаждение и новый разогрев печи Гофмана– трудоемкий процесс, поэтому печь не приспособлена для обжига менее чем 2 миллионов кирпичей в год. Печи Гофмана и их разновидности хотя и доминировали в конце 19 века в кирпичной промышленности, но позднее еще большую роль стали играть более маленькие печи.

— В 90-е годы начался строительный бум. Кирпич был нарасхват, выдавали по разнарядке, очередь за ним стояла: люди строили коттеджи, гаражи. Наша беда (а может, наоборот, счастье, если глубоко анализировать) в том, что во время развала Союза практически все КСМы перешли на частную форму собственности или, как она тогда называлась, коллективную. А наш завод не успел оформить документы и потому остался в районной форме собственности. Потом пришло другое время, когда ажиотажный спрос на кирпич упал, и частные КСМы, которые оказались по большому счету никому не нужными, канули в Лету. Осталось только два завода, находящихся в коммунальной собственности райисполкомов. Деваться было некуда, работали сутками, потому и выжили, — вспоминает девяностые Петр Бусел.

Собственно, КСМ — это вовсе не космический строительный модуль, как расшифровал бы эту аббревиатуру современный пользователь Интернета, а всего-навсего комбинат строительных материалов. Любопытный факт: Петр Бусел показывает рабочий блокнот, куда он в 1994 году записывал мысли по планированию работы предприятия. На полях, рядом с деловыми записями, — набросок: «КСМы ликвидируются». Словно в воду глядел.

Что касается истории предприятия, то началась она в далеком 1929 году, когда в Паричах появилась кирпичная артель. Со временем на ее основе и образовался кирпичный завод, рождение которого датируется 1946-м годом. Время было послевоенное, шло строительство, кирпича требовалось много. Тогда процесс был несколько модернизирован. Хотя слово «модернизация» как-то не клеится к Паричскому кирпичному заводу.

— Да, технологии, как вы говорите, дедовские, но это не мешает нам давать по 3 миллиона кирпича в год. Смотрели фильм «Угрюм-река»? На заводах Прохора Громова в конце XIX века кирпич тоже обжигали в кольцевой Гофмановской печи, — улыбается директор.

Надо же, столько времени прошло, а способ производства кирпича остался неизменным. Впрочем, кое-что все же изменилось. Раньше глину подвозили к прессу вручную вагонетками, колясками или подносили лопатами, сейчас эту работу выполняет погрузчик отечественного производства «Амкодор». После просушки кирпич тоже вручную в печь относили. Сейчас работает механический конвейер, который опять же обслуживают люди (никаких роботов на Паричском заводе нет и в помине). Словом, труд здесь не из легких.

— Мы делаем 30 тысяч штук кирпича за смену. Один кирпич весит 5 кг, то есть получается, 150 тонн живого веса проходит за смену через троих работников конвейера. Каждый из них снимает по 50 тонн кирпича за смену, — продолжает вводить в курс дела Петр Бусел. Здесь производят красный кирпич из синей глины. И это не оговорка: красным кирпич становится после обжига. Принцип работы Гофмановской печи примерно таков: длинный печной канал представляет собой непрерывное кольцо, в котором размещено 18 печных камер. В них сначала загружают кирпич, а после обжига достают оттуда. На втором этаже над этими камерами имеется приблизительно 500 небольших круглых отверстий, в которые вручную засыпаются опилки. Обжиг кирпича происходит при температуре 900 — 1000 градусов.

Гофмановская печь интересна еще и тем, что работает непрерывно. Тушат ее только один раз в год, ближе к весне, когда заканчивается сырье. В течение месяца делают текущий ремонт и снова разжигают на год. Надо сказать, процедура эта не из легких: требуется 4 — 5 прицепов дров и немало угля. Затем обжигальщики снова в любую погоду днем и ночью поддерживают огонь в печи, подсыпая в отверстия опилки.

Петр Бусел убежден, что предприятие может продержаться без модернизации еще долго: кирпич в регионе нужен, а глина, из которой он производится, и опилки, на которых работает печь, всегда есть, — так сказать, безотходное производство. Потому и себестоимость кирпича невысокая. К слову, недавно на предприятии начали делать из опилок экологически чистые брикеты, вместо привычных торфяных. Собираются поставлять их в Германию. Но это уже совсем другая история. — Несколько лет назад к нам на завод приезжали итальянцы — отец с сыном, для которых производство кирпича — семейный бизнес, передающийся по наследству. Они искали завод, в который можно было бы инвестировать средства, - рассказывает директор предприятия. - Предлагали нам масштабные проекты по реконструкции, просчитывали их. Когда пожилой итальянец увидел нашу печь, сразу же воскликнул: «О, Гофман, Гофман!» Значит, и в Италии были аналогичные, если он сразу узнал ее. «Ты застал печь Гофмана?» — спросил он у своего сына. Оказывается, тот о ней только слышал, и впервые увидел у нас в Паричах. Итальянцы рисовали нашу гофмановскую печь, чтобы показать, как можно ее модернизировать, переделав под газовый обжиг.

Впрочем, печь до сих пор растапливается вручную. Да и весь процесс сегодня можно по праву считать уникальным. Кстати, о гофмановской печи упоминается в архивных материалах, в частности, в статье «Кирпичные заводы Московского уезда». На заводе прусского подданного Шмидта в 1889 году стояла такая же кольцевая печь и растапливали ее точно так же — опилками.

О дедовских технологиях и безотходном производстве Паричского кирпичного завода У городского поселка Паричи, что километрах в 30 от Светлогорска, богатая история. И одна из ее составляющих — местное предприятие с двойным названием ОАО «Паричский комбинат строительных материалов КСМ» (ОАО «Паричский кирпичный завод»). Казалось бы, что может быть уникального в небольшом заводе?

Сразу надо оговориться, по меркам городского поселка это предприятие одно из самых крупных: здесь работают около 100 человек, среди которых и паричане, и жители Светлогорска. Несмотря на тяжелый труд, текучести кадров не наблюдается. Не так давно завод приобрел небольшой автобус для того, чтобы возить на вспомогательные работы и содержащихся на принудительном лечении в ЛТП.

— Прекрасная рабочая сила, — говорит директор предприятия Петр Бусел. — Эти люди должны быть в обществе, а не сидеть сложа руки. Быстрее поймут, что не пьянством единым. Утром мы забираем 25 человек, вечером назад отвозим. Они и при деле, и зарплату получают, никаких нареканий в их адрес у меня нет. Работали у нас и обязанные по Декрету № 18, в основном, женщины лет до 40. Вот это настоящая беда: двух пришлось сдавать в ЛТП по второму кругу. Петр Бусел уже 18 лет руководит самым старым в области предприятием по производству красного кирпича. Когда он был назначен на должность, в области было 38 таких заводов. Затем грянула перестройка, выжили только два — Паричский и Лоевский. Впрочем, Лоевский уже модернизирован, потому речь пойдет только о Паричском, где до сих пор используются дедовские технологии, потому как поселок не газифицирован. Тем не менее, утверждает директор, это не мешает предприятию держаться на плаву.

— В 90-е годы начался строительный бум. Кирпич был нарасхват, выдавали по разнарядке, очередь за ним стояла: люди строили коттеджи, гаражи. Наша беда (а может, наоборот, счастье, если глубоко анализировать) в том, что во время развала Союза практически все КСМы перешли на частную форму собственности или, как она тогда называлась, коллективную. А наш завод не успел оформить документы и потому остался в районной форме собственности. Потом пришло другое время, когда ажиотажный спрос на кирпич упал, и частные КСМы, которые оказались по большому счету никому не нужными, канули в Лету. Осталось только два завода, находящихся в коммунальной собственности райисполкомов. Деваться было некуда, работали сутками, потому и выжили, — вспоминает девяностые Петр Бусел.

Собственно, КСМ — это вовсе не космический строительный модуль, как расшифровал бы эту аббревиатуру современный пользователь Интернета, а всего-навсего комбинат строительных материалов. Любопытный факт: Петр Бусел показывает рабочий блокнот, куда он в 1994 году записывал мысли по планированию работы предприятия. На полях, рядом с деловыми записями, — набросок: «КСМы ликвидируются». Словно в воду глядел.

Что касается истории предприятия, то началась она в далеком 1929 году, когда в Паричах появилась кирпичная артель. Со временем на ее основе и образовался кирпичный завод, рождение которого датируется 1946-м годом. Время было послевоенное, шло строительство, кирпича требовалось много. Тогда процесс был несколько модернизирован. Хотя слово «модернизация» как-то не клеится к Паричскому кирпичному заводу.

— Да, технологии, как вы говорите, дедовские, но это не мешает нам давать по 3 миллиона кирпича в год. Смотрели фильм «Угрюм-река»? На заводах Прохора Громова в конце XIX века кирпич тоже обжигали в кольцевой Гофмановской печи, — улыбается директор.

Надо же, столько времени прошло, а способ производства кирпича остался неизменным. Впрочем, кое-что все же изменилось. Раньше глину подвозили к прессу вручную вагонетками, колясками или подносили лопатами, сейчас эту работу выполняет погрузчик отечественного производства «Амкодор». После просушки кирпич тоже вручную в печь относили. Сейчас работает механический конвейер, который опять же обслуживают люди (никаких роботов на Паричском заводе нет и в помине). Словом, труд здесь не из легких.

— Мы делаем 30 тысяч штук кирпича за смену. Один кирпич весит 5 кг, то есть получается, 150 тонн живого веса проходит за смену через троих работников конвейера. Каждый из них снимает по 50 тонн кирпича за смену, — продолжает вводить в курс дела Петр Бусел.

Здесь производят красный кирпич из синей глины. И это не оговорка: красным кирпич становится после обжига. Принцип работы Гофмановской печи примерно таков: длинный печной канал представляет собой непрерывное кольцо, в котором размещено 18 печных камер. В них сначала загружают кирпич, а после обжига достают оттуда. На втором этаже над этими камерами имеется приблизительно 500 небольших круглых отверстий, в которые вручную засыпаются опилки. Обжиг кирпича происходит при температуре 900 — 1000 градусов.

Человеку неподготовленному ходить по второму этажу страшновато от осознания того, что внизу - огнедышащая лава

Человеку неподготовленному ходить по второму этажу страшновато от осознания того, что внизу - огнедышащая лава

Гофмановская печь интересна еще и тем, что работает непрерывно. Тушат ее только один раз в год, ближе к весне, когда заканчивается сырье. В течение месяца делают текущий ремонт и снова разжигают на год. Надо сказать, процедура эта не из легких: требуется 4 — 5 прицепов дров и немало угля. Затем обжигальщики снова в любую погоду днем и ночью поддерживают огонь в печи, подсыпая в отверстия опилки.

Петр Бусел убежден, что предприятие может продержаться без модернизации еще долго: кирпич в регионе нужен, а глина, из которой он производится, и опилки, на которых работает печь, всегда есть, — так сказать, безотходное производство. Потому и себестоимость кирпича невысокая. К слову, недавно на предприятии начали делать из опилок экологически чистые брикеты, вместо привычных торфяных. Собираются поставлять их в Германию. Но это уже совсем другая история. —

Несколько лет назад к нам на завод приезжали итальянцы — отец с сыном, для которых производство кирпича — семейный бизнес, передающийся по наследству. Они искали завод, в который можно было бы инвестировать средства, - рассказывает директор предприятия. - Предлагали нам масштабные проекты по реконструкции, просчитывали их. Когда пожилой итальянец увидел нашу печь, сразу же воскликнул: «О, Гофман, Гофман!» Значит, и в Италии были аналогичные, если он сразу узнал ее. «Ты застал печь Гофмана?» — спросил он у своего сына. Оказывается, тот о ней только слышал, и впервые увидел у нас в Паричах. Итальянцы рисовали нашу гофмановскую печь, чтобы показать, как можно ее модернизировать, переделав под газовый обжиг.

Впрочем, печь до сих пор растапливается вручную. Да и весь процесс сегодня можно по праву считать уникальным. Кстати, о гофмановской печи упоминается в архивных материалах, в частности, в статье «Кирпичные заводы Московского уезда». На заводе прусского подданного Шмидта в 1889 году стояла такая же кольцевая печь и растапливали ее точно так же — опилками.

Наталья Пригодич. 05.07.2013

Фото автора и Вячеслава Суходольского

Алесь Петухоў 05/07/2013 18:36 Дзякуй за чарговы артыкул пра Парычы;-) . хаця тэхналогія кальцавой печы была запантэнтавана Фрыдрыхам Эдуардам Гофманам яшчэ ў 1857 годзе. А пачаў ён роздумы як зрабіць безперапынна працуючую печ для вобжыгу гліны нават ў 1840 годзе.

Наталья Пригодич 05/07/2013 21:11 Дзякуй, Алесь) На жаль, звестак пра гофманаўскую печ вельмі мала. Нават не ведаю, калі гэтыя тэхналогія пачалі ўпершыню выкарыстоўваць на тэрыторыі нашай краіны. Можа, Вы дакладна ведаеце?)

Алесь Петухоў 06/07/2013 01:19 Наконт дакладных дадзеных па Беларусі цяжка меркаваць, у Расійскай імперыі першая "гофманаўская печ " з'явілася ў 1866 годзе. Але але цагляныя заводы былі для імперыі рэдкай з'явай, пераважна знаходзіліся каля сталічных гарадоў (на 1882 год у Расійскай імперыі налічвалася 14 заводаў, з іх 4 маскоўскіх і 2 пецярбургскіх). Самы буйная з іх на адным Пецярбургскіх заводаў на 23 тысячы цаглін, ды на 14 камер. Усе гэта было звязана з натуральнай патрэбай сталіц у цэгле. Улічваючы, што будынкі на Палессі сталі з'яўляцца паздней, то найбольш верагодны варыянт з'яўлення вытворчасці цеглы НЕ РАНЕЙ пачатку XX стагоддзя. Бо у той час вытворчасць цеглы было ужо далека не дзівам. у адной Маскоўскай губерніі на 1913 год працавала 101 гофманаўская печ. Хаця Марыі Магдалінінская царква была пабудавана ў 1860-1863 гг., будынак пастаялага двара Альтерхайма ў 1890 годзе, ,будынак пошты 1901 г,а фундамент дома лесапрамыслоўцы ў пачатку XX стагоддзя.

Алесь Петухоў 06/07/2013 01:39 Фридрих Эдуард Гофман был сыном школьного учителя. Он родился 18 октября 1818 года в городке Грёнинген под Хальберштадтом в Саксонии, где учился в школе. В 1845 году он окончил Королевский Строительную академию в Берлине и был назначен правительственным мастером железной дороги Берлин-Гамбург. В 1858 году он получил немецкий патент за свою новую печь, которая, как в нем было написано, может использоваться для «производства стенных и кровельных кирпичей, цемента и раствора». С тех пор все его усилия были направлены на промышленность строительной керамики, он проектировал печи, издавал журналы и даже лично руководил заводами. Круглая печь Гофмана одно из наиболее успешных изобретений, которое в той или иной форме применяется в мире до сих пор. Около 1950 года А. Б. Сирле сравнил печь Гофмана с печью с верховым пламенем: «Восемь обжиговых печей с верховым пламенем и производительностью каждая 28 000 штук в год, произвели бы за год пять миллионов кирпичей разного строения. Печь непрерывного режима обжига с 18 камерами и производительностью каждой из них 16 000 штук стоила бы столько же, но обошлась бы ровно половиной топлива для работы». Печи Гофмана и их разновидности доминировали на рубеже 19-20 веков в кирпичной промышленности.

Читайте также: