Паркетная клепка что это

Обновлено: 07.05.2024

Подбирая текстуру клепок и располагая их различным образом по отношению к источнику света, можно добиться особого художественного эффекта. Если клепки расположены перпендикулярно направлению лучей света, они кажутся темными, и светлыми - при параллельном расположении к нему.

Для полов из штучного паркета используют паркетную клепку, т.е. выпиленные из древесины дощечки шириной 4- 8 см и длиной 25- 100 см , имеющие на боковых гранях с одной стороны паз, а с противоположной — гребень, или же круглые отверстия для сборки паркета на шкантах.

За несколько дней до начала работ паркетную клепку следует внести в комнату, где ее собираются укладывать. Это необходимо для того, чтобы древесина приобрела температуру и влажность, соответствующие данному помещению. При производстве паркетных работ температура воздуха в помещении должна быть не ниже 15°С.

Перед началом укладки необходимо сделать разметку основания и натянуть шнур, которым измеряется длина двух противоположных стен помещения. Сложив шнур пополам, находим середину каждой из стен и в этих местах вбиваем в пол штыри. На высоте, равной толщине клепки, по штырям натягивается шнур, являющийся осью помещения. По установленной оси укладывается маячный ряд клепок. Для этого сначала необходимо сделать подбор и укладку клепок маячного ряда насухо.

Начинать надо с середины

Начинать надо с середины - самого освещенного места комнаты. Приготовьте достаточное количество клиньев из дерева или пластика - они понадобятся для равномерного натяжения поверхности. Каким образом начинать укладывать паркет — шпоном к себе или наоборот — не имеет значения, но лучше ориентировать доску шпоном к себе — это позволит легче промазывать паз следующей доски.

Осуществлять крепление клепок к поверхности основания и между собой можно как при помощи клеящих составов, так и при помощи гвоздей. В последнее время более распространенным способом является устройство паркетных полов при помощи мастик и клеев. В этом случае перед укладкой паркета на поверхность наносится мастика и разравнивается затем при помощи гребенки до получения слоя толщиной не более 1 мм . Причем ширина поверхности, покрытой мастикой, должна быть немного больше ширины укладываемого ряда клепок. (В качестве клеящего вещества для крепления паркета применяются различные составы: холодная битумная мастика, холодная битумно-резиновая мастика, холодная битумно-латексная мастика.)

Подготовленное звено клепок должно укладываться таким образом, чтобы левый ряд маячной "елки" находился под шнуром, а углы правого ряда клепок — на линии шнура, при этом угол между шнуром и паркетными клепками должен составлять 45°. От первого уложенного звена укладку маячной "елки" продолжают строго по шнуру, сплачивая клепки ударами молотка сначала по продольной кромке со стороны свободного торца, а потом по торцевой.

Крепление паркета

Никогда не сбивайте паркет со смещением менее 10 см , для этого можно использовать отрезки от предыдущих рядов.

Если крепление паркета осуществляется с помощью гвоздей, а не мастики, следует после набора нескольких рядов, начиная с верхнего, прибить клепки. В торцевой шпунт забивается один гвоздь, а в продольный — два-три, в зависимости от длины клепки. Шляпки гвоздей утапливаются добойником.

Крайние ряды у стен, порогов и выступающих частей помещения чаще всего выкладываются нецелыми клепками. Предварительно они примеряются и обрезаются. Укладываются клепки обычным способом с отступлением от стены 15- 20 мм . Гвоздями прибивать клепки последнего ряда следует только с продольной стороны, т.к. углы торцевой стороны подлежат обрезке для примыкания к стене или фризу. При использовании мастики до тех пор, пока она не застынет, для временного крепления в зазоры между стеной и клепкой с интервалом 75—80 см вставляются деревянные вкладыши. Для постоянного интервала между стеной и краем паркета вставьте клинья шириной 8 мм . Этот зазор необходим для того, чтобы паркет высох и лег, не набухая в самой середине. После того как установлены все клепки, необходимо при помощи рейки с уровнем проверить горизонтальность пола. Зазор между рейкой и полом не должен превышать 1 мм ; зазоры между клепками — 0,3 мм .

После настилки рядового покрытия паркетного пола и устранения дефектов, обнаруженных при проверке качества уложенного покрытия, устраивается фриз, состоящий их клепок-линеек и непосредственно клепок фриза.

Операции по устройству фриза

Операции по устройству фриза начинаются с разметки и натягивания шнура. Для разбивки фриза в углах укладывают по одной фризовой клепке и перпендикулярно им — клепки линейки. После этого намечается линия обреза рядовых клепок и натягивается по ней шнур. Для того чтобы обрезать концы паркета, от шнура на расстоянии, равном длине электропилы от хвостовой ее части до диска, прибиваются направляющие рейки. Включенную электропилу двигают вдоль направляющей рейки и обрезают торцы паркета. Направляющая рейка снимается, а поверхность тщательно очищается от обрезков и опилок.

Вначале по чистому полу в местах укладки фриза вдоль стены расстилается рулон бумаги. Затем укладываются и прибиваются гвоздями к продольному шпунту клепки-линейки. В клепках, предназначенных для линейки, предварительно следует рубанком снять гребень, и этой стороной подогнать к обрезу рядового паркета. Следующие клепки укладываются с точной пригонкой в торцах и прибиваются одним гвоздем в шпунт торца клепки.

Укладка клепок фриза начинается с угла, при этом необходимо рассчитать, чтобы стена находилась по левую сторону от паркетчика и не стесняла движений его правой руки. Укладка должна производиться в направлении "на себя". Гребень клепки вводится в паз уже уложенной клепки и прижимается ударами молотка. Для того чтобы торец клепки фриза окончательно соединился с линейкой, можно воспользоваться "жимкой" из обычной паркетной клепки. Срезанный конец "жимка" молотком вгоняется в промежуток между стеной и торцом фризовой клепки, которая прижимается к линейке. В шпунт клепки забиваются гвозди: два гвоздя при длине клепки до 300 мм , три гвоздя при большей длине.

Если окончательную отделку поверхности планируется производить не сразу, поверхность пола следует покрыть бумагой или пергаментом, для того, чтобы предохранить ее от загрязнения и повреждений до окончания работ. Бумагу следует прикрепить к полу штукатурными гвоздями.

Отделка поверхности паркетного пола

Отделка поверхности паркетного пола начинается с циклевки отдельных мелких провесов вручную. Швы между клепками и поры на них при циклевке закрываются. Циклевка — исключительно трудоемкий процесс, но она обеспечивает легкий последующий уход за паркетом.

Затем пол шлифуется шлифовальной машиной. Для этого применяется шлифовочная шкурка на саржевой основе. Первоначальная обработка поверхности производится крупнозернистыми шкурками № 9—11, а окончательная — мелкозернистыми шкурками № 5—7. Шлифовальную машину следует подключать к электросети при поднятом барабане, затем с помощью рычага барабан плавно опускается до поверхности пола, и в таком положении начинается шлифование. Чтобы на поверхности пола не образовывались впадины и прожоги, ни в коем случае нельзя оставлять включенную машину на одном месте. Когда машину необходимо повернуть, барабан нужно держать в поднятом состоянии. При циклевке машину ведут продольно по текстуре досок, а если имеются большие неровности — по диагонали. Важно, чтобы

каждая полоса проходилась туда и обратно. В местах примыкания пола к стенам можно использовать специальную машину. Потом всю поверхность обрабатывают грубой шлифовальной машиной (средней зернистости). Параллельные полосы при шлифовании должны перекрывать одна другую на 45—50 мм. Неотшлифованные зазоры у стен закроются затем плинтусами или галтеями.

Если на поверхности имеются большие щели или трещины, их необходимо заполнить шпаклевочной массой. Для этого берут древесную пыль от циклевки (из пылесоса) и смешивают со специальной вязкой жидкостью для заделки щелей или с паркетным клеем. Для заделки используют широкий шпатель. Если глубина щели более 5 мм , то необходимо сделать вставку из такого же, как и весь паркет, дерева. Вставку, намазанную паркетным клеем, вгоняют в щель деревянным молотком. Кроме того, после высыхания клея рекомендуется полностью прошпаклевать всю поверхность пола жидко разведенной шпаклевкой и еще раз шлифовать. Это придаст равномерный тон всему деревянному покрытию и закроет все мелкие трещины. Затем ротационной шлифовальной машиной (зернистость 100) проводят доводочную шлифовку и основательно очищают поверхность от пыли.

Отделка паркетного покрытия на гвоздях производится таким же образом, как и покрытия на мастике. Только острожка паркетного пола на гвоздях производится паркетострогальной машиной.

Завершающий этап

Завершающий этап отделки паркетного пола — покрытие поверхности лаком и натирка паркета мастикой. Лак наносить следует на поверхность в два приема с интервалом 2—4 часа кистью или распыли-t телем, нельзя наносить лак ворсистыми кистями и валиками. Первый грунтующий слой лака наносится поперек текстуры, и сразу же после этого лак втирают продольно. После высыхания лака идет промежуточная шлифовка, создающая идеально гладкую поверхность для двух следующих слоев.

Разведенную паркетную мастику наносят на поверхность пола щетками. После того как мастика подсохла, пол следует тщательно натереть.

Уход за паркетным полом заключается в натирании различными органическими веществами и в циклевке. Следует учитывать, что при использовании для натирки веществ животного происхождения, например, воска, щели между отдельными клепками остаются заметными, а уход за таким паркетом очень трудоемок и изнурителен.

Copyright © 2004-2022 ООО "Альтаиста"

Бизнес портал. Деловая сеть предпринимателей. Бизнес. Инновации. Технологии

Портал разработан ООО "Альтаиста"

Для устройства оснований под полы и щитов паркета применяют хвойные породы дерева, а для паркета — твердые лиственные породы.

Лиственные породы дерева в большинстве случаев отличаются плотностью, прочностью и красивой текстурой — рисунком годовых слоев и сердцевинных лучей, получающимся на гладкой поверхности древесины. Часто наблюдающиеся ненормальности строения дерева и неправильности его формы не имеют большого значения для паркета и в некоторых случаях даже повышают его ценность, придавая текстуре красивый вид.

Наиболее употребительными материалами для паркета служат дуб, бук, береза, ясень, клен и др. (ГОСТ 5444—50).

Дуб имеет прочную древесину, мало подверженную загниванию. Крупные сердцевинные лучи дают красивую текстуру (рисунок). Древесина дуба, долгое время пролежавшая в воде, приобретает темную (до черного цвета) окраску; такой дуб носит название мореного. При сушке древесина дуба сильно коробится, растрескивается и легко колется. Несмотря на дороговизну, дуб широко применяется для паркета, главным образом щитового.

Бук обладает твердой и плотной древесиной розовато- белого или красноватого цвета. Легко колется, значительно усыхает и коробится. Широко применяется для наборного паркета.

Ясень и клен имеют твердую и вязкую древесину с красивой текстурой. Применяются главным образом при устройстве художественного паркета.

Береза — наиболее распространенная в СССР лиственная порода. Она более подвержена загниванию, нежели указанные выше породы, и менее прочна, что ограничивает ее применение. Применяется главным образом для изготовления фанеры, реже — для устройства щитового паркета. Северная (так называемая карельская) береза отличается сильной свилеватостью, дающей красивый рисунок, и большой прочностью, отчего она высоко ценится как материал для художественного паркета.

Хвойные деревья по сравнению с лиственными отличаются более правильной формой ствола; среди них реже наблюдаются ненормальности строения, они легче обрабатываются и сравнительно дешевы. Наряду с этим древесина хвойных пород менее прочна и красива по текстуре. Наиболее употребительна сосна, реже — ель. Применяются пиломатериалы (ГОСТ 3008—45) в виде брусков и досок, главным образом для устройства оснований под полы и каркасов щитового паркета. Иногда сосну применяют в виде клепки наборного паркета.

Паркетная клепка и щиты

Паркетная клепка (ГОСТ 862—52) выпускается с чистой лицевой стороной и строгаными кромками.

Рис. 1. Паркетная клепка: а — клепка с пазами: 1 — клепка; 2—рейка; 3 — паз; б—клепка для укладки на асфальт; в — клепка для укладки на битумной мастике.

Размеры клепок колеблются в следующих пределах: по длине — от 20 до 50 см (с градацией через 5 см) к по ширине — от 4 до 10 см (с градацией через 1 см). Толщина клепки наборного паркета на рейках и асфальте составляет 17—20 мм, на мастике — 12—17 мм, на клею — g—12 мм (первые цифры даны для дуба, бука, клена и ясеня, а вторые — для лиственницы; березовая клепка имеет толщину 10 мм).

Паркет поступает упакованным в пачки отдельно по породам и сортам, по профилям кромок, подлине, ширине и толщине. Отклонения от установленных размеров не должны превышать: по длине + 1 мм, по ширине + 0,25 мм и по толщине + 0,5 или — 0,25 мм. Влажность древесины паркета перед настилкой пола не должна превышать 9%.

Паркетные щиты состоят из фундамента, на который наклеиваются клепки-квадры из ценных пород дерева. Основные щиты выпускаются стандартных размеров (142 X 142 см), фризовые и доборочные — меньших размеров.

Фундамент изготовляется из хвойных пород дерева; каркас (обвязка и средники) — из брусков сечением 102X54 мм. Бруски обвязки соединены в углах прорезным шипом, а средники с обвязками — глухим шипом.

Филенки (заполнение каркаса) делают из досок толщиной 35—40 мм и соединяют с брусками обвязки в шпунт. Располагают филенки с направлением волокон дерева в шахматном порядке.

Квадры обычно делают составными из дощечек, подобранных по цвету, слою и рисунку и тщательно прифугованных. Наклеивают их на фундамент согласно заданному рисунку. Для прочности склейки верхняя поверхность фундамента делается шероховатой.

Рис. 3. Конструкция щита инкрустированного паркета: а — план основания щита; б — разрез щита; 1 — береза; 2 — дуС; 3— сосна или ель.

В зависимости от рисунка щит может быть либо заклеен квадрами сплошь, либо по краям его оставлены незаклеенные места, меньше целых квадр, которые заполняют после укладки щита на место.

Чаще всего щит оклеивают буковыми квадрами, более дорогой — дубовыми или кленовыми, а в художественном паркете — несколькими ценными породами, как, например, мореный дуб, красное дерево, самшит и др.

В отличие от щитов стандартного типа, щиты березового инкрустированного паркета (рис. 15) имеют длину 150—200 см и ширину 50 см. Такие размеры щитов наиболее соответствуют типовым размерам помещений, позволяют шире использовать маломерные пиломатериалы и древесные отходы, дают возможность изготовлять основания, покрытия и щит в целом в столярных мастерских ггроек и на деревообделочных заводах на существующем оборудовании без установки специального оборудования.

Обвязка и средники щита изготовляются из брусков размерами 100X40 мм, а заполнение — из дощечек толщиной 25 мм. Щитки облицовки изготовляют из клепки шириной 50 мм и толщиной 10 мм, подобранной по цвету, фактуре и заданному рисунку (рис. 10). Для наклейки квадр применяют смоляные клеи.

Паркетные доски, применяемые в ленинградском строительстве, имеют длину 160—180 см (сообразно принятым размерам помещений). Щит основания делается из необрезных досок толщиной 30—35 мм, остроганных с одной стороны. На рядовых паркетных досках клепка располагается квадратами попеременно вдоль и поперек щита, образуя рисунок «корзинки». На фризовых щитах клепки располагаются в поперечном направлении и с одной продольной линейкой (жилкой). На стройку паркетные доски поступают с остроганной и шлифованной лицевой поверхностью.

Паркетные листы, применяемые в московском строительстве, описание которых было дано выше (см. стр. 15), нуждаются в дальнейшем усовершенствовании. Необходимо применять жесткий и твердый листовой материал для основания и увеличить длину щитов до 150—200 см.

Паркетные мозаичные листы изготовляют из клепок дуба, ясеня или бука размерами 105Х25ХЮ На листе располагают квадр по 4 клепки в каждой квадре. Наклейку производят на цементно-казеиновом клее. Бумажный лист берут на 1 см меньших размеров по всему периметру; в середине его делают 4—5 прорезей. На постройку паркетные листы поступают упакованными в картонные коробки по 35 шт. в каждой.

Линолеум и древесноволокнистые листы

Линолеум (ГОСТ 7251—54) состоит из подкладочного материала — холста, сотканного из джута (кенафа, кендыря и т. п.) и покрытого с одной стороны покровной массой, а с другой пропитанного противогнилостным составом (антисептиком).

Покровная (амфольная) масса представляет собой механическую смесь линолеумного цемента с пробковой или древесной мукой и минеральной краской. В зависимости от вида цемента различают линолеумы линоксинныи, в котором применяют лнноксин (окисленное льняное масло) и копаловые смолы, глифталевый из искусственных смол на основе глицерина и полихлорвиниловый из винила и синтетических смол.

Линоксинный линолеум изготовляется одноцветным (окрашенным в один какой-либо топ) и печатным, имеющим рисунок на поверхности. Кроме того, изготовляют линолеум с рисунком, проходящим через всю толщу слоя покровной массы.

Глифталевый линолеум выпускается как одного коричневого цвета, так и с нестирающимся мраморовпдным рисунком различных цветов.

Полихлорвиниловый линолеум выпускается разных цветов и отличается повышенной износостойкостью.

Пергаминный линолеум отличается от обычного линолеума тем, что вместо ткани применяется картон.

Резиновый линолеум (релин) изготовляют из отходов и старой резины, главным образом из старых автопокрышек, нефтяного битума, отходов асбестового волокна, древесной муки. Толщина линолеума равна 3 мм. Верхний слой толщиной 1 мм делается из синтетического каучука с добавлением красителя.

Древесноволокнистые листы (ГОСТ 4598—53) изготовляются путем прессования листов из мелкозернистой древесноволокнистой массы и последующей пропитки искусственными (феиолформальдегидными) смолами. По лицевой поверхности они окрашиваются стойкими красками.

В заводских условиях сплошная окраска достигается путем введения в древесную массу красителя. Согласно техническим условиям, плиты должны иметь объемный вес не менее 900 кг/мя, влажность не менее 6% и не более 12%, водопоглощаемость в результате погружения в воду в течение 4 час. не более 6%, набухание по толщине после 24 час. пребывания в воде не более 10% от первоначального и предел прочности при изгибе не менее 400 кг!см2.

Клеи и мастики

Для наклейки паркетной клепки и линолеума применяют различные клеящие мастики и составы, которые различаются по употребляемому в них связующему веществу.

Столярный клей (мездровый или костный) применяют для наклейки квадр и клепки щитового паркета. Недостатком этого клея является то, что от сырости он загнивает и теряет свои клеящие свойства, в силу чего с течением времени клепки щитового паркета начинают отставать.

Казеиновый клей приготовляется из казеина — продукта, получаемого створаживанием или обработкой кислотами снятого молока (обрата). Для получения клеевого раствора казеин растворяют в холодной (10—30°) воде в смеси с другими составными добавками. В воде казеин набухает и растворяется только от добавления в набухшую массу известкового молока. Применяется он в холодном виде и требует выдерживания склейки в течение 6 и более часов.

Битумы (ГОСТ 1544—46 и 3147—46) — твердые вещества или густые жидкости при нормальной температуре.

Они обладают свойством при нагревании превращаться в жидкость или разжижаться, а также растворяться в некоторых растворителях. Битумы бывают природные и нефтяные. В зависимости от температуры размягчения битумы разделяются на пять марок: марка I — самая мягкая ( с температурой размягчения 30—40°), марка V — наиболее твердая (с температурой размягчения 90—110°). Применяются битумы для изготовления мастик; наиболее употребительны марки III и IV.

Асфальт — природная или искусственная твердая смесь битума с тонкоизмельченными минеральными веществами (например, с глинистыми). Применяется как вяжущее вещество для приготовления асфальтобетона и мастик.

Дегти (смолы) (ГОСТ 4641—49) —густые жидкости, получающиеся в качестве остатка при сухой перегонке каменного угля и другого вида топлива. Применяются для приготовления мастик.

Смолы древесные (канифоль, шеллак) добываются из хвойных пород и используются для приготовления клеящих составов.

Смолы искусственные, получаемые химическим путем, служат для приготовления смоляных водостойких и негниющих клеев. К ним относятся: фенолальдегидные смолы, получаемые в результате конденсации альдегидов вины с формальдегидами (каурит); глифталевые, получаемые как продукт конденсации мочевины или тио- мочевины с формальдегидами (каурит); глифталевые, получаемые конденсацией глицерина со фталевым ангидридом. Для получения клеев к смолам добавляются растворители и отвердители.

Казеино-цементный клей состоит из казеинового экстракта (100 весовых частей) и портландцемента марки «300» (70 весовых частей), затворенных в воде при температуре 16—18° (200—220 весовых частей). Вначале растворяют казеин до получения однородной массы, а затем добавляют, тщательно перемешивая, цемент. Клей пригоден к употреблению в течение 4—6 час. после его изготовления. Применяется он в холодном состоянии при температуре окружающего воздуха 15—25°. Используется для наклейки паркетной клепки. Одним из недостатков этого клея является его способность к загниванию при увлажнении пола, поэтому он не применяется в помещениях с повышенной влажностью.

Для наклейки линолеума применяют следующий состав клея, приготовленного в виде мастики: казеинового клея (сухой порошок) — 1 часть, антисептика (фтористый натрий) —0,05 части, воды — 1,5 части, цемента и мела (в равных долях) — 1,1—1,4 части.

Смоляные клеи по методу получения и рецептуре разнообразны. Фенолформальдегидный клей приготовляется следующим способом: к фенолбаритовой смоле подливают ацетон (растворитель) при температуре 13—18°, а затем добавляют керосиновый контакт (катализатор, отвердитель) и тщательно перемешивают в течение 10— 15 мин., после чего клей готов к употреблению и может быть использован в течение 3 час. с момента его изготов^ ления. Клей хранится в клеянках с водяной рубашкой при температуре 10—12°; при повышении температуры он быстро густеет и становится непригодным, а разбавлять его нельзя. Температура склеиваемых поверхностей и помещений должна быть 13—20°.

Из клеев на основе карбамидных смол находят применение клеи марок КМ-12, КМ-3 и КМ-17. Наиболее употребителен клей КМ-17, основными частями которого являются смола МФ-17, наполнитель (древесная мука в количестве 8—10% от веса смолы) и отвердитель (10-процентный раствор щавелевой кислоты в воде в количестве 16—22%). Этот клей годен к употреблению в течение 3—4 час.; при уменьшении количества отвердителя срок годности клея возрастает до 20 и более часов. Выдерживание в запрессованном состоянии должно быть 4—5 час., а при нагревании клеевых соединений этот срок уменьшается.

Битумные мастики представляют собой смесь битума с волокнистыми, пылевидными или комбинированными (волокнистые и пылевидные в равных долях по весу) наполнителями, сообщающими мастике эластичные свойства, без чего повышенная хрупкость прослойки вызывает отслоение паркета при эксплуатации пола. Количество битума в смеси при волокнистом наполнителе (асбест, опилки, торфяная крошка) должно составлять 70—90%, пылевидном — 50—75% и комбинированном — 60—80% по весу.

Состав битумной мастики подбирается лабораторным путем с таким расчетом, чтобы она имела температуру размягчения 75—85° и обладала при температуре 150° достаточной подвижностью (способностью легко разливаться по горизонтальной поверхности слоем толщиной 2—3 мм на площади 0,1 кв. м). При применении для настилки паркета мастика нагревается и при нанесении на поверхность должна иметь температуру не менее 160°.

Битумная мастика, применяемая для наклейки линолеума, разжижается бензином, керосином или иным летучим растворителем (15—25% по весу). Крупность волокнистых наполнителей не должна превышать 1,2 мм, а температура мастики при нанесении должна быть 60—70°.

Кроме указанных битумных мастик, применяемых в нагретом виде, начинают находить применение и холодные мастики, значительно облегчающие и ускоряющие процесс настилки пола.

На основе опыта польских строителей в Главмосстрое разработан и применяется следующий состав битумной мастики, наносимой в холодном виде: битума марки БН-Ш — 65%, извести-пушонки—18%, хвойной смолы— 2%, уайт-спирита-—10%, бензина — 5%. Расплавленный при температуре 140° и обезвоженный битум заливают в закрытый котел, оборудованный лопастной мешалкой. Затем вводят хвойную смолу, дают массе остыть до 100°, вводят растворитель и отдельными порциями добавляют известь-пушонку. По охлаждении до 60— 70° в состав вводят бензин. Готовую мастику при температуре 50° сливают в плотно закрывающиеся металлические бочки. Мастика затвердевает через 3—4 суток, а полностью высыхает через 5—6 месяцев, в силу чего на холодной мастике настилают клепку с пазами; с косой кромкой клепку настилать нельзя.

Холодная мастика для наклейки линолеума применяется следующего состава: битума марки II — 0,6 части, олифы-оксоль — 0,1 части, канифоли — 0,1 части и бензина — 0,2 части. Для наклейки подстилающего слоя из древесноволокнистой штукатурки рекомендуется разработанная Институтом строительной техники Академии строительства и архитектуры битумно-силикатная мастика. Она состоит из глино-битумной пасты (1 часть по весу), жидкого стекла (0,75 части) и мела (1,5—2,4 части), в зависимости от требуемой густоты мастики и толщины прослойки. Пасту изготовляют из битума марки II или III (36%), глины керамической (24%) и воды (40%). Расплавленный битум загружают попеременно с горячей водой в глиняное тесто и тщательно перемешивают. В пасту добавляют жидкое стекло в глыбе или растворе удельного веса 1,4 и после перемешивания прибавляют мел.

Ксилолит — это древесно-бетонная масса, становящаяся после затвердевания твердой и прочной наподобие камня. Применяется ксилолит для устройства чистых полов, обладающих рядом весьма ценных качеств, но не находит пока широкого применения из-за дефицитности сырья. В паркетных работах применяется для заполнения швов между клепками наподобие мастики. В состав такой мастики входит хлористый магний (2,23 части), магнезиальный цемент (4,66 частей) и вода при температуре 70—80°. В полученную смесь добавляют мелкие древесные опилки или древесную муку крупностью не выше 1,5 мм и краситель.

Вспомогательные материалы

При настилке полов применяются и другие материалы, кроме рассмотренных выше, а именно для крепления, приготовления шпаклевки, подмазок и др., а также и вспомогательные материалы для отделки покрытия и т. д.

Гвозди, служащие для крепления, применяются проволочные; для крепления клепок — длиной 35—50 мм и диаметром 1,8—2,5 мм\ для крепления обрешетки и щитов— длиной 75—100 мм, а для крепления линолеума — длиной 15—20 мм с большой шляпкой.

Картон и бумага применяются в качестве подкладочного материала для выравнивания поверхности основания при настилке наборного паркета и линолеума по деревянному основанию. Картон и бумага поставляются в листах и рулонах. Бумага должна быть плотной и прочной.

Мел тонкомолотый служит для приготовления подмазок и шпаклевок для выравнивания поверхности деревянного основания.

Мастика для натирки паркета и линолеума составляется на воде (60%) и состоит из натурального пчелиного воска (25%), поташа (12%) и краски (3%), добавляемой по цвету в зависимости от породы дерева паркета.

Наждачная бумага, применяемая для зачистки поверхности покрытия, состоит из наждачного порошка, наклеенного ровным слоем на плотную бумагу или ткань.

Стеклянная бумага (шкурка) состоит из порошка толченого стекла, наклеенного на плотную бумагу.

Паркетные клепки бывают двух видов: правая и левая. Они отличаются по ориентации гребня.

Если клепку положить рабочей поверхностью вверх, то есть так, как она и должна лежать на полу, то в правой (правосторонней) клепке гребень по длине клепки будет справа.

Гребни по длине и по торцу клепки создают угловой выступ, смотрящий под углом вправо. Соответственно в левой клепке гребень будет смотреть влево.

Перед укладкой паркета разберите несколько пачек и рассортируйте клепки на правые и левые. Начинать пробивать маяк можно от любой стены, но таким образом, чтобы торцовый и продольный гребни были обращены соответственно к одной и другой стене, а пазы были свободными.

Итак, вы кладете первую клепку, строго ориентируя продольную кромку клепки на протянутый шнур. Перед тем как положить клепку, ее нижнюю часть или то место, куда она ляжет, лучше проклеить ПВА, но не концентрированным, а слегка разбавленным. Концентрированный клей при высыхании может, как говорят, разорвать клепки, т.е. растянуть их, и между ними появятся щели.

Не применяйте другой клей. ПВА — самый лучший вариант, если, конечно, он хорошего качества. Расход клея варьируется в зависимости от рисунка, приблизительно составит 1 кг концентрированного клея на 5—7 м2. Первую проклеенную клепку устанавливают по шнурку и прибивают сверху двумя-тремя гвоздями и одним гвоздем в паз торца.

Гвоздь забивают под углом примерно 45 градусов молотком, насколько это возможно, и добивают добойником. Кстати, о молотке. Паркетный молоток чуть тяжелее обычного и с выгнутой ручкой. Подобные ручки вырезаются из изогнутых ветвей вишни или груши. Бить по клепке нужно так, чтобы ударная плоскость молотка пришлась на бок клепки и не повредила ее кромку.

Если по каким-то причинам клепка не садится на место и нужны дополнительные ударные усилия, то следует бить не по самой клепке, а через надставку, т.е. через какой-либо паркетный обрезок. Когда первая клепка маяка закреплена, промажьте клеем вторую и, также выставив ее по шнурку, зафиксируйте клепку на месте. Забивать гвозди сверху теперь не следует. Далее бейте гвозди в торцевые пазы. И так по всей длина маяка.

Прежде чем забить первый квадрат, посчитайте, сколько клепок на него уйдет. Для этого разделите длину клепки на ее ширину. Предположим, что длина клепки 40 см, ширина 5 см. Делим 40 на 5. Количество клепок в квадрате — 8 штук.

Если ширина клепки чуть больше, чем необходимо, например, не 5 см, а 5,1 см, то это все же лучше, чем если клепка будет уже. В случае более широких клепок последняя клепка квадрата срезается до нужного размера стороны квадрата.

Иногда применяется другой способ: набирают квадрат из клепок разной ширины. Предположим, есть клепки шириной 4,5 см и клепки шириной 4 см. Длина всех клепок, разумеется, должна быть одинаковой. Скажем, это 40 см.

Тогда квадрат набирается так: 8 клепок по 4,5 см — равняется 36 см, и одна клепка — 4 см. В итоге выходит 40 см. Первый квадрат кладется в угол, причем все равно как. Можно начинать клепками правой стороны, а можно и левой.

Изменится только направление клепок. Важно то, что первая клепка должна лечь как торцовым, так и продольным гребнем к пояску. Следующий квадрат можно начинать с любой стороны от первого квадрата.

Но необходимо соблюдать следующие условия: клепки соседнего квадрата должны лежать поперек клепок предыдущего квадрата. Гребни клепок последующего квадрата должны входить в пазы последней клепки предыдущего квадрата или в паз пояска.

Квадраты с одинаковой ориентацией клепок идут в шахматном порядке по диагонали. Квадраты лучше настилать рядами в два квадрата. Ряды должны идти вдоль короткого пояска. Такой прием позволяет держать уровень рядов. Периодически проверяйте угол между квадратами, приложив угольник.

Угол должен быть постоянно равен 90 градусам. Если есть отклонения, значит какая-то клепка предыдущих квадратов закосила. Как правило, это или первая, или последняя. Также нужно следить за размером сторон квадратов. Если ширина клепок чуть больше, то, как уже говорилось, и общая их ширина, а значит, и сторона квадрата будет больше.

Чтобы проверить это, последнюю клепку очередного квадрата не забивайте, а просто приложите. Если она выступает за пределы стороны соседнего квадрата, то ее нужно срезать на выступающее расстояние. Срезать клепку нужно одинаково по всей ее длине, т.е. она не должна быть косой. Ее срезанная сторона должна быть параллельной пояску, когда эта клепка ляжет на место в квадрате, иначе следующий квадрат закосит.

Составными частями штучного паркета являются планки (клепки), изготавливаемые из ценных пород натуральной древесины. На обеих кромках таких планок имеются пазы и гребни, при помощи которых происходит соединение планок между собой. В зависимости от того, на какой из сторон паркетной клепки находятся пазы и гребни, клепки делят на левые и правые. Правая паркетная планка — планка, у которой, если смотреть на лицевую сторону, торцовый гребень находится справа, а гребень на продольной кромке — со стороны наблюдающего.

Верхний слой паркетной планки от лицевой стороны до верхней части гребня или паза называется слоем износа. Чем выше слой износа, тем большее количество шлифований может выдержать паркетная клепка. Паркетный пол жив до тех пор, пока не сошлифован слой износа. Затем замок гребень в паз перестает существовать по причине сошлифовывания верхней щеки паза. Обычно рекомендуется шлифовать паркетный пол один раз в 8 — 10 лет. Высокий слой износа может обеспечить до десяти шлифований пола, а это около 50 — 80 лет службы данного напольного покрытия. Штучный паркет выпускается по толщине размером от 13 до 22 мм, наиболее востребован паркет толщиной 15 мм. Ширина варьируется от 40 до 70 мм, а длина — 250 — 490 мм.

Штучный паркет сортируется по следующим селекциям:

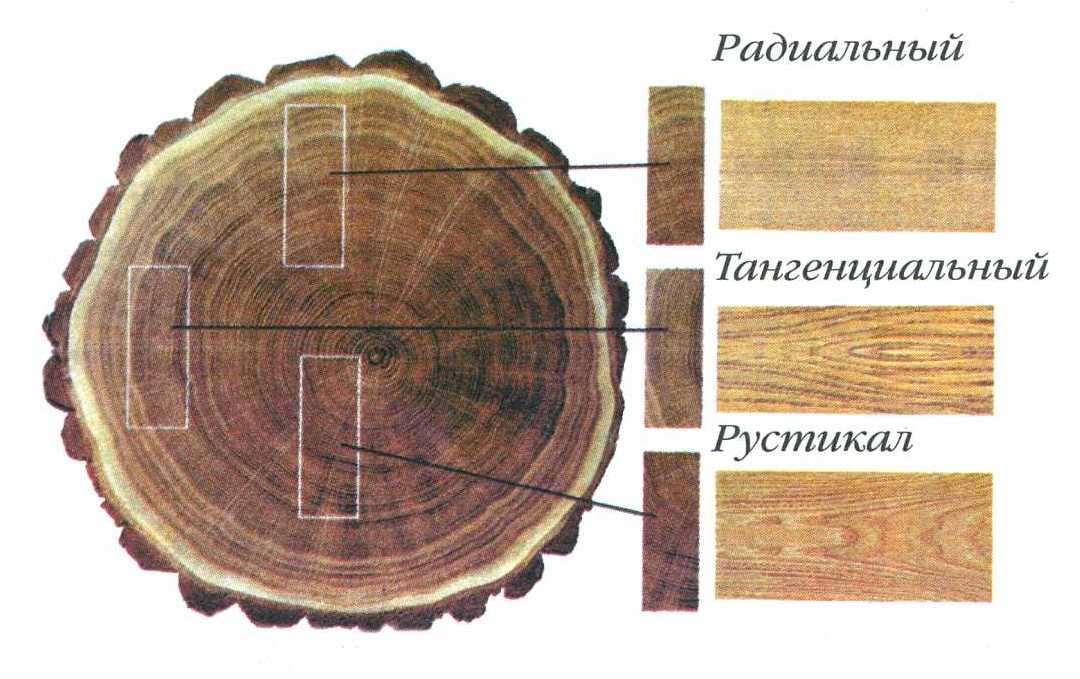

Радиальный — паркет высшего сорта (категория А ГОСТ 862.1-85) только радиального распила (плоскость разреза проходит через радиус ствола или 60 градусов к перпендикулярной оси). Обладает ровной текстурой. Сердцевинные лучи (мраморные) присутствуют, пороки древесины и механические повреждения не допускаются.

Радиальный Селект — то же, что «радиальный», но слово «селект» означает — отборный, подобранный по рисунку волокон древесины.

Тангенииалъный — паркет высшего сорта тангенциального распила (категория А) (плоскость разреза на расстоянии от сердцевины или по касательной к годичному слою ствола). Обладает живой, насыщенной текстурой, которая образуется при пересечении годовых слоев благодаря сбегу ствола. Пороки древесины и механические повреждения не допускаются. Сердцевидные лучи практически не видны.

Стандарт — паркет высшего сорта (категория А) без отбора по распилу. Заболонь, сучки, механические повреждения не допускаются.

Натуральный — паркет без отбора по распилу, обладающий натуральным рисунком древесины. Допускается заболонь не более 25%, сучки и глазки диаметром до 3 мм не более 3 штук на верхнюю часть клепки, наклон волокон присутствует, прожилки допускаются. Механические повреждения не допускаются.

Рустикал — паркет без отбора по распилу (категория Б). Допускаются большие светлые и темные сучки диаметром свыше 3 мм не более 3 штук на верхнюю часть клепки, заболонь, наклон волокон, трещины, не выходящие на верхнюю часть клепки, механические повреждения (глубиной не более 1,5 мм).

При покупке паркета нужно проверять его качество. Визуально — на предмет соответствия стандарту распила. И мануально — на геометрию паркетных планок: нужно взять несколько планок и сложить их на ровной поверхности. Планки с хорошей геометрией соединятся в квадрат без излишних усилий и без щелей.

Штучный паркет предполагает множество вариантов укладки. Укладка штучного паркета, если следовать технологии, как правило, проблем не вызывает, особенно самым популярным на сегодня рисунком — «палуба». Учтите, что приобретая штучный паркет, вы оплачиваете примерно 30% от общей стоимости всех затрат. В оставшиеся 70% затрат входит стоимость укладки, шлифовки, покрытия и стоимость расходных материалов. Нужно также иметь ввиду, что паркет материал довольно капризный и требует в процессе эксплуатации температуры помещения 18 — 25'С и влажности 45 — 65%. Иначе паркетный пол поведет. Паркет нельзя мыть, он требует специального ухода. Например, был такой случай: на сданном в эксплуатацию Дворце культуры буквально через месяц «вздулись» паркетные полы в фойе здания. Оказалось, что уборщицы, вопреки рекомендациям, мыли полы швабрами с обильным смачиванием паркета. Полы пришлось полностью перестилать.

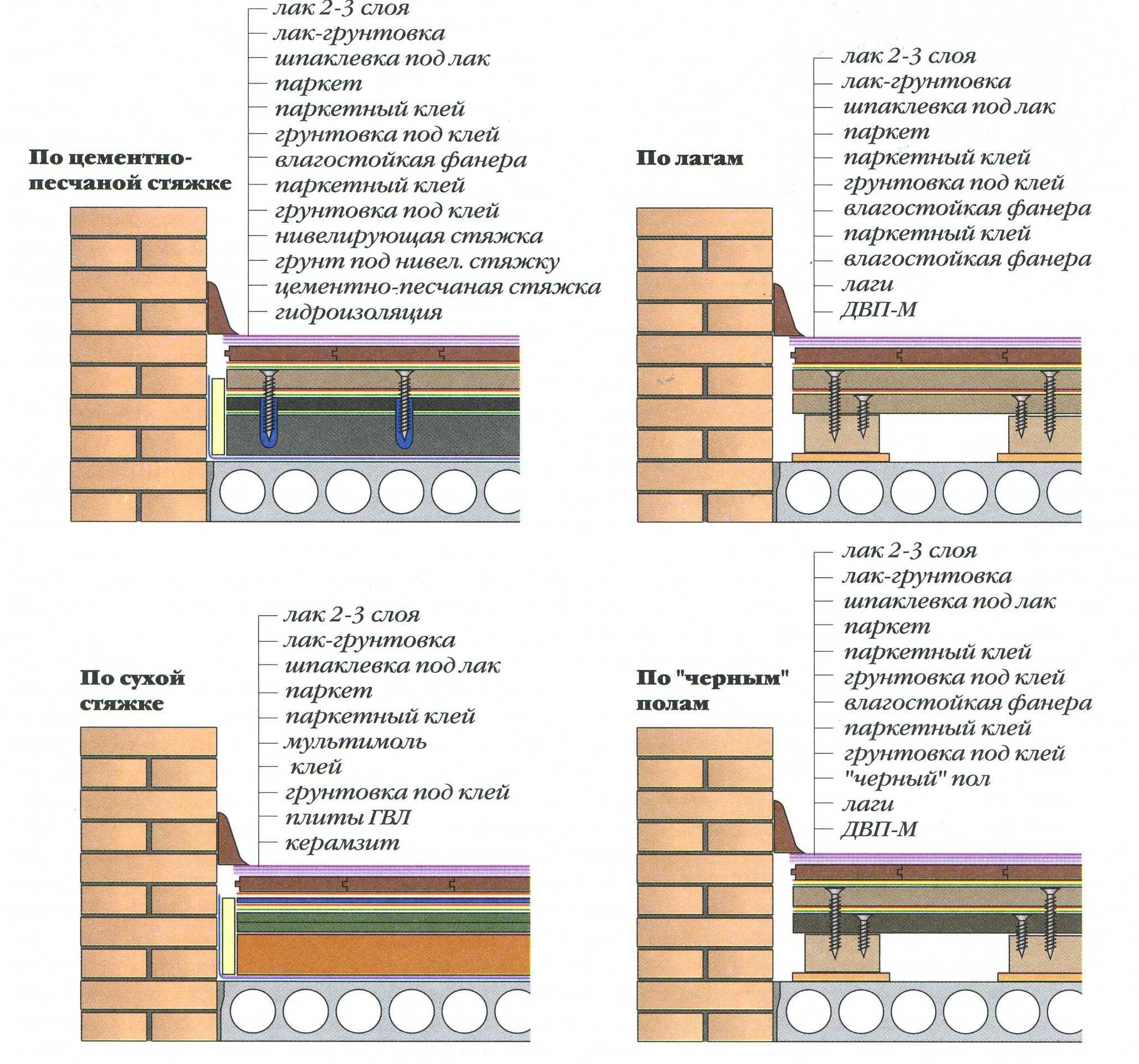

Сама процедура укладки паркета, это завершающая часть настилки данного типа напольного покрытия, которой предшествуют кропотливые подготовительные работы. До начала паркетных работ на объекте должны быть закончены все «влажные» работы, помещения должны быть очищены от мусора и посторонних предметов. Укладку паркета можно производить по стяжкам и «черным» полам, которые должны быть выровнены в горизонт с просветами не более 2 мм. Стяжки или «черные» полы, а также стены к ним примыкающие, должны быть высушены. Влажность черного пола и стен не должна не превышать 6%, стяжки — 4%. В помещении должен обеспечиваться следующий температурно-влажностный режим: температура воздуха 20 — 24'С; относительная влажность воздуха 45 — 60%. Для примера: цементно-песчаная стяжка толщиной 1 см для достижения влажности 4% должна сохнуть (после 28 суток схватывания) примерно еще неделю. Соответственно стяжка толщиной 5 см будет сохнуть не менее пяти недель. Однако вы должны знать, что после схватывания стяжки процесс сушки можно ускорять искусственными способами, например, сквозняками или нагревом помещения.

Современная технология устройства паркетного пола по стяжкам, лагам либо черным или старым дощатым полам, предполагает настилку паркета на подложку из влагостойкой фанеры с одновременным креплением паркетных клепок и клеем, и гвоздями. Фанерная подложка позволяет выравнивать стяжку или черный пол в абсолютный горизонт, убирая даже допустимые просветы в 2 мм. Кроме того, паркет на подложке меньше подвержен влажностным деформациям. А по сути, сборка паркета на фанере, это есть ни что иное, как изготовление в условиях стройплощадки паркетного щита размером во всю комнату. Технологии настилки паркета на стяжках с приклеиванием битумной мастикой или по «черным» полам с креплением только гвоздями благополучно отошли в тень.

У некоторых паркетчиков сложилось отрицательное отношение к основаниям из гипсоволокнистых листов . Они, исходя из собственного печального опыта, категорически отказываются настилать паркет на сухие стяжки, требуя замены данного типа основания, мотивируя свой отказ тем, что паркетная доска и ГВЛВ это разнородные материалы, прежде всего, по влажностному расширению. На сегодняшний день технология укладки паркета на сухую стяжку существует: между листами ГВЛВ и паркетом укладывается разделительный слой из мультимоля. Мультимоль — это подложка толщиной 1 мм из нетканного прессованного полиэстерного волокна, связанного искусственной смолой. Подложка наклеивается на прогрунтованные листы ГВЛВ специальным клеем (например, 1321Х-МК 73). Однако паркетчики в чем-то правы. Подложка из мультимоля позволяет настилать напольное покрытие плавающим способом, то есть только на клею, без крепления покрытия к основанию гвоздями.

Тогда зачем паркетчики крепят покрытие к фанере гвоздями, когда его можно просто приклеить? А ответ прост: они делают это только для того, чтобы паркет можно было без опасений выбивания клепок обрабатывать электрическими шлифовальными машинами. По сухой стяжке можно смело настилать полы из паркетных, массивных досок и паркетных щитов, а напольное покрытие из штучных паркетных планок лучше все-таки делать по традиционным основаниям. Потому что через десяток лет придет срок первого ремонтного шлифования пола и для того, чтобы под напором шлифмашины из покрытия не вылетели дощечки пола, каждую из них придется расклинивать к стене и это еще не даст гарантии, что они не вылетят где-нибудь посередине пола.

Последовательность работ по укладке штучного паркета самым простым и самым модным на сегодня рисунком «палуба» рассмотрим на наиболее сложном примере: настилке по неровной цементно-песчаной стяжке.

Читайте также: