Отверстие в волочильных досках для получения проволоки нужного размера называется

Обновлено: 05.05.2024

Волочение металла — это протягивание изделия круглого или фасонного профиля через отверстие волочильного очка (волоку), площадь выходного сечения которого меньше площади сечения исходного изделия. Волочение выполняется тяговым усилием, приложенным к переднему концу обрабатываемой заготовки. Данным способом получают проволоку всех видов, прутки с высокой точностью поперечных размеров и трубы разнообразных сечений. [4]

Дополнительная информация

Формирование и развитие техники волочения металлов происходило под влиянием все возраставшего потребления проволоки и проволочных изделий, широко применявшихся в выделке разнообразных ювелирных украшений и предметов быта. Производство ювелирных изделий, шитых золотом одежд получило широкий размах особенно в рабовладельческий период. Ювелирные ремесла потребляли огромное количество благородных металлов и их сплавов. Золотая и серебряная проволока применялась также в качестве эквивалента стоимости в торговле. Спрос на проволоку способствовал совершенствованию техники волочильного производства.

Археологические раскопки на территории Древнего Египта и Месопотамии открыли богатейшие погребения 5 тыс. до н.э., где найдены многочисленные проволочные изделия, проволочные браслеты, сосуды с дужками из золотой проволоки и много других предметов.

Наиболее древние образцы проволоки изготовлены либо ковкой, либо разрезкой кованого листового металла. В Абидосе (Египет) найден проволочный браслет, датируемый 3400 г. до н.э., состоящий из двух групп бусинок, соединенных прядью из свитых вместе золотых проволок и толстого волоса. Искусно отделанной проволоке придан точно такой же диаметр (0,33 мм), какой был у волоса.[1, С.40]

Значительное распространение получили у древних народов тканые и шитые золотом одежды. Особенность этого вида искусства заключается в умении изготовлять тончайшие нити проволоки, которые с основой материала образуют эластичную и красивую ткань. В Египте уже в начале 3 тыс. до н.э. выковывали золотые нити для тканей, а во 2 тыс. до н.э. изготовляли серебряные нити. [1, С.41]

В первой половине 3 тыс. до н.э. металлообработка, особенно ювелирное дело, достигли высокого уровня в Месопотамии, о чем свидетельствует погребальный инвентарь царских гробниц шумерского города Ур. Широкое развитие здесь получила обработка золота и серебра. Особый интерес представляет известное погребение царицы Шубад (XXVI – XXV вв. до н.э.). Ее одежда была покрыта богатыми украшениями из золота, ляпис-лазури, сердолика. Массивный головной убор состоял из диадемы, венка из золотых листьев, золотых колец и трех золотых цветков. В диадеме использована тонкая золотая проволока диаметром 0,25 – 0,30 мм, свитая в спираль диаметром около 2,38 мм. Считают, что проволо¬ка изготовлена волочением. [1, С.41]

На территории России найдены образцы проволочных изделий, относящихся ко 2 и 1 тыс. до н.э. [1, С.41]

Богатейшие погребения середины 2 тыс. до н.э. открыты в Закавказье. В Грузии (Триалети) среди ювелирных изделий встречаются предметы сканной работы, например золотой кубок, отделанный сердоликом и бирюзой и покрытый узорами из зерни и скани. [1, С.41]

На Европейском континенте ранние очаги металлообработки существовали в древней Греции и Италии. Археологические раскопки древнегреческого города Микены показали, что грекам в VIII в. до н.э. была известна техника производства проволоки волочением.[1, С.41] Наряду с ювелирными изделиями древние греки и римляне выделывали также тканые и шитые золотом одежды и покрывала.

Волоченая проволока применялась не только для украшений и предметов роскоши. Представляют интерес находки совершенно новой для того времени проволочной продукции — проволочных тросов. Два из известных ранних образцов бронзовых тросов относятся к VIII и V вв. до н.э. Первый найден в Ниневии (Ассирия), второй в Помпее, разрушенной при извержении Везувия в 79 г. Трос из Помпеи, диаметром около 25 мм, состоит из трех стренг, каждая из которых скручена из 15 проволок. Длина троса около 4,6 м. Установлено, что в IV в. до н.э. с проволочными тросами были знакомы китайские ремесленники. Появление проволочных тросов свидетельствует о расширении сферы потребления проволоки, т.е. об использовании ее и в технике. По всей вероятности, тросы применялись в строительных работах для поднятия или перемещения тяжестей. [1, С.42]

Высокий уровень металлообработки в Греции и Римской империи оказал влияние на соседние страны Западной Европы. В первых веках нашей эры в Западной Европе, вступившей на путь феодального развития, образовались новые районы высокоразвитого металлообрабатывающего и ювелирного производства.

Установлено, что наиболее ранние образцы проволоки изготовлены ковкой. Как правило, поверхность такой проволоки неровная, форма и площадь ее поперечного сечения по длине неодинаковая. Существовало два основных способа получения кованой проволоки. При первом способе слиток или кусок металла расковывался молотком в пруток заданной толщины и профиля. При втором способе из слитка или куска металла ковкой получали лист, затем разрезали его на квадратные полоски, края которых округляли ударами молотка. Существовал также способ, похожий на второй, с той лишь разницей, что разрезка листа производилась не прямолинейно, а циркулярно. При циркулярной резке получались длинные куски проволоки — в этом ее преимущество. Примером практического применения циркулярной резки металла, вероятно, могут служить полоски из золота длиной более 1,5 м, найденные в одной из гробниц Ура. [1, С.42]

Попытки облегчить кропотливый и тяжелый труд, желание производить более изящную и тонкую проволоку привели к тому, что постепенно (к IV тыс. до н.э.) был выработан новый способ обработки проволоки. Для сглаживания неровностей, калибрования и уплотнения проволоки, ее стали проталкивать через отверстия в твердых материалах. Впоследствии эта операция полирования и выравнивания поверхности проволоки развивалась в волочении. Считают, что в самом примитивном виде способ волочения начали применять в древнейший период (еще до появления металлических орудий) для отделки стержней дротиков и гарпунов. Стержни изготовляли из сырого дерева и затем калибровали протаскиванием (волочением) через костяные выпрямители. Еще и в настоящее время североамериканские эскимосы и индийские племена пользуются подобными выпрямителями для протяжки сырого деревянного стержня стрелы, чтобы придать ему при высыхании максимальную прямизну.

Раскопки погребений в Египте периода Среднего царства (2800 – 2500 гг. до н.э.) подтверждают, что техника выпрямления деревянных прутков была известна в древности. Обнаружена роспись, изображающая двух ремесленников, занятых выпрямлением прутков из дерева.

Можно предположить, что в дальнейшем аналогичное калибрование стали применять и к кованым пруткам из цветных металлов, используя деревян¬ные калибры. В результате такой протяжки можно было сделать поверхность прутка гладкой и полированной. Подобные калибры изготовляли, вероятно, из твердых деревянных досок путем выжигания в них конических отверстий. Если дерево было твердым и отверстие калибра несколько меньшим, чем диаметр прутка, то пруток, неоднократно протянутый через отверстие, делался тоньше, удлиняясь. Дерево, обладающее низкой стойкостью на истирание, впоследствии было заменено другими, более прочными материалами, например кремнием. Так, во многих странах мира найдены камни с просверленными коническими отверстиями. Очевидно, кремневые калибры употреблялись с давних времен, так как искусство сверления отверстий в камнях при помощи песка и воды — изобретение неолитического периода.

Древние мастера умели высверливать в камнях отверстия не только больших, но и малых диаметров. Сверление производилось смычковой дрелью, хорошо известной египетским ремесленникам.

Абразивным материалом при сверлении служили кварцевый песок, толченый кремень и другие порошкообразные материалы. Конические отверстия, похожие на "глазок" волоки, могли просверливать либо медным, либо каменным острием при помощи абразивного материала. Вероятно, таким методом просверлены отверстия в каменной волоке II тыс. до н.э., найденной на территории Грузии в Наохваму. Волока представляет собой плоский камень из яшмы с несколькими отверстиями. Внутренняя форма отверстия напоминает современный волочильный канал инструмента для получения проволоки — два перевернутых усеченных конуса. Два больших отверстия на камне, расположенные по диагонали, служили, очевидно, для закрепления каменной волоки перед протягиванием проволоки.

Огромным шагом вперед в развитии техники волочения было использование более эффективного железного (стального) волочильного инструмента. Наиболее древними экспонатами могут служить две металлические волочильные доски, найденные в одном из финикийских поселении, возраст которых насчитывает 2000 лет. Приведенные сведения о железных волоках, вероятно, не исключают более раннего применения железа для изготовления волочильного инструмента.

Наиболее простое приспособление для протяжки проволоки состояло из волоки, которую прикрепляли к опоре, и инструмента (клещей) для захватывания заостренного конца проволоки.

Одним из наиболее ранних письменных источников, указывающих на волочильный инструмент, является латинская рукопись, написанная в X в. немецким монахом из Паденборна Теофилом, под названием "Книга разных искусств". В ней говорится о волоках, как об инструментах, встречающихся в любой хорошо оборудованной мастерской. По описанию, волоки представляют собой пластины шириной в два или три пальца, снабженные тремя или четырьмя рядами отверстий, через которые протягивается проволока.

Приведенные данные показывают, что уровень техники изготовления инструмента, например в X в., мог обеспечить волочильное производство качественными стальными досками, пригодными для волочения не толь¬ко цветных и благородных металлов, но и железа.

Теофил упоминает о золотой, серебряной, медной, свинцово-оловянной (2/3 олова и 1/2 свинца) и железной проволоке. Золотая проволока применялась в ювелирном деле, а медная и серебряная шла на изготовление цепей для кадил. Медной и латунной проволокой украшали оснастку лошадей, ею соединяли кожаные переплеты книг. Проволока использовалась для заклепок, гвоздей и замков. Кроме того, из латунной тонкой проволоки делали щетки для полирования позолоченных поверхностей. Описывая производство медных органных труб и волосяных щеток, Теофил упоминает также о железной проволоке, необходимой при их изготовлении.[1, С.45]

Технику волочения проволоки широко применяли ремесленники Древней Руси. К IX—X вв. Из золота и серебра русские мастера изготовляли золотошвейные нити, а также проволоку из цветных металлов. Из толстой волоченой проволоки (диаметром 2—3 мм) делали браслеты, гривны (швейные обручи), различные украшения. Чаще всего употреблялась свитая проволока, сложенная в три – четыре раза. Длина проволоки для изготовления одного браслета доходила до 1,5 м. [3]

В простейших волочильных приспособлениях далекого прошлого усилие волочения передавалось непосредственно мускулами рук человека. Впоследствии этот способ был несколько усовершенствован благодаря применению так называемого волочильного приспособления с качающимся сиденьем.

Известно старинное изображение такого волочильного устройства, датированное 1418 г. Мастер сидел на доске, подвешенной на двух канатах. Устройство напоминало качели. Волочильная доска забивалась в пень, клещи привязывались к поясу мастера, который при наклонении вперед захватывал клещами заостренный конец проволоки, продетый в волочильное отверстие, а затем, упираясь ногами в пень, откачивался назад. За одно отклонение протягивался кусок проволоки длиной около 0,3 м. Повторяя подобные движения несколько раз, волочильщик протягивал весь отрезок проволоки. Таким же образом проволока пропускалась через меньшие отверстия, пока не доводилась до требуемой тонкости. [1, С.45]

В 1435 г. приспособления с качающимся сиденьем применялись в Ковентри (Англия) для перетяжки грубой проволоки, полученной с рычажно-клещевого станка, в проволоку средней толщины. Мастер, работающий на приспособлении с качающимся сиденьем, назывался "поясник" ("girdle-man" от girdle - пояс, за который были привязаны клещи).

По всей вероятности, волочильные приспособления с качающимся сиденьем применялись мастерами евроейских стран и в более ранний период. Они позволяли волочильщику с меньшей опасностью и с некоторым удобством изготовлять проволоку, освободив мышцы рук от тяжелой физической работы и передав усилие волочения на более сильные мышцы ног. Этот способ дал возможность изготовлять проволоку сравнительно крупных диаметров из кованых или резаных заготовок.[1, С.46]

Развитие производства железной проволоки способствовало распространению новых устройств, позволивших протягивать вручную более толстые кованые заготовки.

Ручной рычажно-клещевой станок представлял собой наклонный деревянный стол, к которому крепилась волочильная доска. Перед ней на металлической плите располагались клещи, соединенные с малым плечом рычага. Свободное плечо рычага служило рукояткой, на которую волочильщик действовал мускульной силой и собственным весом, отчего малое плечо отклонялось, увлекая за собой клещи с проволокой. По окончании рабочего хода проволока освобождалась от клещей, которые по наклонной плоскости под действием собственного веса скользили по плите в исходное положение к волочильной доске. Рычаг, связанный с клещами, устанавливался в первоначальное положение. Для увеличения выигрыша в силе длина свободного плеча рычага делалась больше длины плеча, связанного с клещами. Рабочий ход (или длина протяжки) составлял всего 7 – 10 см. Частые захваты проволоки клещами оставляли на ней многочисленные вмятины в виде надкусов, сильно снижавших качество проволоки. [1, С.47]

Крупный шаг вперед в технике волочения был сделан в результате создания волочильных устройств с вращательным движением тягового устройства.

Появление первых волочильных станков с вращательным движением рабочего механизма зарубежные историки относят к XIV в. и связывают их изобретение с именем Рудольфа (Германия). Однако как показали исследования российских ученых, волочение проволоки на аналогичных станках было известно значительно раньше. Мастера ювелирного дела Киевской Руси еще в X в. применяли для волочения толстой проволоки из цветных металлов специальное устройство — волочильную скамью, позволившую получать длинные отрезки медной проволоки. Волочильная скамья, состоящая из ворота и клещей, изображена в немецкой гербовой книге 1466 г. (герб Леонарда Шнитцера), а также в книге В. Бирингуччо 1540 г. На одном конце такой скамьи находилась волока, а на другой деревянный ворот с ремнем или веревкой. К ремню через кольцо прикреплялись клещи, которыми захватывался конец заготовки. При вращении ворота ремень наматывался на его вал, увлекая за собой клещи с протягиваемой проволокой. [1, С.48]

В "Пиротехнике" В.Бирингуччо, в главе, посвященной изготовлению золотой и серебряной проволоки, волочильная скамья, названная "горизонтальным воротом" изображена с двумя другими волочильными устройствами: "вертикальным воротом" и тонковолочильным станком. По описанию В. Бирингуччо на волочильной скамье и вертикальном вороте протягивалась наиболее толстая проволока. При этом, заготовкой служили "слитки металла, которым перед волочением ковкой придавали форму "грубой проволоки", диаметром от 10 до 20 мм. Иногда в волочении применяли нарезанные из листов заготовки квадратного сечения. Тонковолочильный станок представлял собой стол, на котором крепили две вертикальные оси с насаженными на них катушками или дисками, снабженными рукоятками. Между катушками в специальном волокодержателе помещалась волочильная доска. В процессе работы проволока, проходя через большое волочильное отверстие доски утонялась и наматывалась на первую катушку.

После протяжки через первое волочильное отверстие она пропускалась черёз следующее отверстие, наматываясь на вторую катушку. Процесс волочения продолжался до получения проволоки заданного размера. [1, С.48]

Неизвестно, когда впервые стали применять ручное волочение проволоки на катушки. Одно из наиболее ранних изображений процесса волочения тонкой проволоки на катушки относится к 1527 г. Многие исследователи датируют появление способа волочения проволоки на катушки XIV в. Однако имеется ряд косвенных доказательств того, что этот вид техники появился гораздо раньше. [1]

Характерная для рассматриваемого периода техника волочения, осно¬ванная на применении мускульной силы человека, использовалась в производственных процессах в различных сочетаниях. Наиболее грубые и толстые сорта проволоки волочили на механических устройствах, позволяющих максимально облегчить тяжелый физический труд человека. Волочение железной проволоки также базировалось на использовании разнообразных волочильных станков и устройств. Принципиальные варианты технологических схем, составляющее оборудование и последовательность его применения в производственном процессе. Могли быть и другие технологические схемы, определяемые спецификой и условиями производства.

С середины XIV в. в западноевропейском проволочном производстве наметились крупные качественные сдвиги, связанные с использованием для привода волочильных станков вододействующих энергетических установок и механизацией наиболее трудоемких технологических операций. Однако в условиях феодального способа производства процесс технического совершенствования шел медленно и коснулся лишь единичных предприятий. Глубокие преобразования в технике волочения металлов произошли позже в период развития и становления мануфактур.

Прокатка — обжатие металла между вращающимися валками, придающее изделию требуемую форму и размеры. Она позволяет производить равномерные по толщине металлические листы.

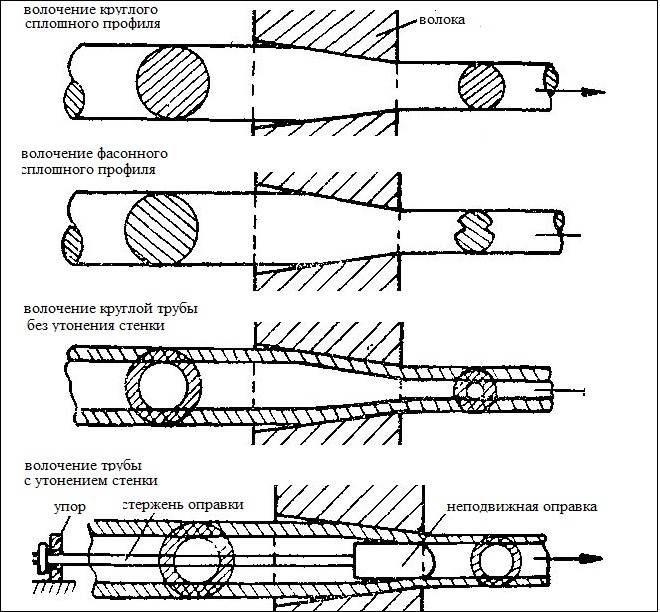

Сущность процесса волочения заключается в протаскивании обрабатываемой заготовки через отверстие, размеры которого меньше размеров сечения исходной заготовки ( рис. 123, а ). При волочении площадь поперечного сечения заготовки уменьшается, приобретая постоянное сечение по всей длине, а длина увеличивается. Отношение полученной длины l к первоначальной l 0 называется вытяжкой.

Рис. 123. Схема волочения: а — прутка; б — трубы на длинной оправке; в — трубы на несмещающейся оправке; г — трубы на плавающей оправке; д — трубы без оправки

Коэффициент вытяжки μ = l / l 0 = F 0 / F, величина которого в первых и последних проходах составляет 1,15 ÷ 1,25, при промежуточном волочении допускают 1,30 ÷ 1,45, а обжатие (обжатие определяется формулой φ = F 0 — F / F0ּ100%, где F 0 — исходное сечение, F — полученное сечение. При калибровке оно бывает 8—12%.) до 30—35%. При волочении труб на длинной оправке ( рис. 123, б ) коэффициент вытяжки можно довести до 1,8.

Усилие Р , потребное при волочении, называется усилием волочения. Отношение Р к площади поперечного сечения, получаемого после волочения, называется напряжением волочения, которое должно быть меньше предела текучести обрабатываемого металла, иначе выходящий из отверстия волоки пруток будет утрачивать форму и размеры, полученные в отверстии волоки.

Волочение осуществляется в холодном состоянии, поэтому оно вызывает физическое упрочнение (наклеп) металла. Для восстановления первоначальных свойств применяют термообработку (отжиг), которая необходима при волочении в несколько переходов, а также в окончательной продукции.

Волочильный инструмент изготовляют из инструментальной стали, твердых сплавов, а для получения проволоки размером меньше 0,5 мм иногда применяют волоки из естественного алмаза.

Основная часть волоки называется волочильным глазком, или матрицей, и представляет собой рабочее отверстие постепенно уменьшающегося сечения, через которое протягивается металл . Волока с одним отверстием называется фильером, с несколькими — волочильной доской.

Для уменьшения трения при волочении применяют обильную смазку, различные предварительные покрытия, например, омеднение, которое снижает коэффициент трения, а следовательно, и усилие волочения, а также предохраняет поверхность от задира волочильным инструментом; для снижения усилия волочения применяют также роликовую матрицу ( рис. 124, а ).

Рис. 124. Роликовая матрица и фасонные профили.

Передний конец исходной заготовки перед волочением вытягивается (заостряется) с тем, чтобы он прошел через отверстие полоки и его можно было захватить тянущим устройством. Для волочения применяют декапированный металл — отожженный и протравленный.

Обычно волочение применяют при изготовлении проволоки размером меньше 5 мм; при получении тонкостенных труб ( рис. 123, б — д ), при калибровке и получении высокого качества поверхностей горячекатанных прутков размером до 150 мм (круг, квадрат); при производстве сложных фасонных профилей ( рис. 124, б ) для изготовления деталей, которые раньше обрабатывались резанием на станках.

Волочильное оборудование

Оборудование , на котором осуществляют волочение , называют волочильными станами. Волочильные станы по принципу работы тянущих устройств подразделяются на две группы: с прямолинейным движением тянущих устройств — цепные, реечным винтовые и с наматыванием обрабатываемого металла на барабан барабанные.

В.Г. Яровая, учитель МОУ «Школа №6 имени Н.Я.Ильина г.

Дебальцево», специалист высшей квалификационной категории,

старший учитель, руководитель городского методического

объединения учителей трудового обучения г. Дебальцево

Куратор: В.И.Ковтун, методист городского отдела образования

Заслушано на педагогическом совете, протокол № 10 от 25.11.2019 г.

Рассмотрено на городском методическом объединении учителей

трудового обучения ,протокол № 2 от 31.10.2019г.

В сборнике представлены тестовые задания по трудовому обучению

для учащихся 5-8 классов.

Тестовые задания составлены на основе программных требований

по предмету и позволяют организовать проверку знаний и умений

учащихся, выяснить наименее усвоенные темы.

Сборник тестовых заданий служит в качестве дидактического пособия

для подготовки обучающихся.

Рекомендуется учителям трудового обучения .

Тестовые задания по трудовому обучению составлены на основе программных требований по предмету и позволяют организовать проверку знаний и умений учащихся, выяснить наименее усвоенные темы. Тестовая форма контроля является наиболее распространенной .

Сборник тестовых заданий служит в качестве дидактического пособия для подготовки обучающихся. Системный анализ процесса обучения позволяет выделить следующие его этапы: содержание обучения – система знаний – методика обучения – качество знаний – контроль. Контроль, как заключительный этап процесса обучения должен быть объективным. Одним из путей объективизации контроля является создание тестов (заданий тестового типа).

Цель: Выявить уровень знаний обучающихся по изученным темам. Развить логическое мышление. Мотивировать интерес к предмету.

Задачи: Повышать уровень технологических знаний обучающихся; способствовать развитию учебной мотивации через включение занимательных заданий; оценивать результаты усвоения программы.

Тесты – это задания, идентичные для всех учащихся , с точно определенными способами оценки результатов и числового их выражения.

Тест состоит из задания и эталона – образца последовательно и правильно выполненного задания. Эталон дает возможность проверяющему оценивать правильность ответа учащегося, эталон можно также использовать для самостоятельного контроля знаний, умений учащимися.

Для закрепления новых знаний, контроля по их усвоению, при прохождении учебного курса трудового обучения после изучения каждого раздела и в конце учебного года, учащиеся выполняют тестовые задания 1-2 уровня сложности. При этом 1, 2 уровни подразумевают, что представленные вопросы отвечают стандартным требованиям в соответствии с учебной программой.

Для облегчения задачи, заблаговременно (обычный срок- в течение недели), ребятам выдается примерный список вопросов первого-второго уровня сложности. Для подготовки ученикам рекомендуется примерный список литературы и веб-адресов сайтов, где они смогут найти ответы по заданной тематике. В конце учебного года учащиеся решают тестовые задания по всем пройденным разделам.

После завершения проведения тестовых заданий проводится анализ с указанием возникших проблемных вопросов, трудностей, и названий тем и разделов по предмету. При планировании учебного материала в будущем учебном году при этом появляется возможность учитывать результаты тестовых работ учащихся с целью повышения качества образовательного процесса.

Конечно в любом случае, надо обязательно перед выполнением тестовых заданий предупреждать ребят о том, что они имеют право на пересдачу.

Сам учитель после проведения каждого тестового задания проводит анализ выполненной работы. Целью проведения анализа является выяснение слабых мест пройденной темы или раздела, понятий, терминов, операций, путаницы или незнаний сущности технологических процессов и т.д.

При подведении итогов по окончании подсчёта оценок и проведения анализа учителем объявляется полученный результат и указывается характер допущенных ошибок, чтобы ребята смогли своё внимание обратить на их недопущение в будущем.

Каждому ученику даются персональные данные по результатам тестирования, с рекомендациями и характеристиками по порядку исполнения. В рекомендациях надо указать ученику, где были допущены ошибки, их причины, например схожие терминологии, и названия тем уроков, разделов по предмету, которые надо повторить.

Волочением называется процесс получения проволоки, прутков, труб малого сечения, полос, профилей.

Волочение проволоки состоит в том, что предварительно прокатанные до 5 мм прутки большой длины протягивают через фильеры — отверстия волочильной доски (рис. 1), переходя последовательно от наибольшего отверстия к наименьшему. При этом проволока постепенно доводится до требуемого диаметра.

Волочильные доски изготовляют из стали высокого качества, так как они должны обладать большой твердостью и прочностью, иначе отверстия в них быстро разработаются.

Чтобы экономить дорогостоящий материал, волочильные доски часто изготовляют из обыкновенной углеродистой стали, а фильеры из высококачественной легированной стали или из твердого сплава. При этом фильеры делают вставными, что позволяет заменять их при износе.

Для получения весьма малой по диаметру наитончайшей проволоки применяют алмазные фильеры в металлической оправке.

Наиболее удобная форма фильера показана в продольном разрезе на рис. 2. Фильер выполнен в виде двух конусов, обращенных один к другому вершинами. При протяжке сечение проволоки уменьшается в необходимой степени и в то же время сильно снижается сила трения. Уменьшить трение можно также смазкой фильера.

При волочении проволоки переход от фильера большего диаметра сразу же к фильеру малого диаметра не допускается, так как от сильного обжатия резко понижается пластичность металла, и проволока, становясь чрезмерно твердой, хрупкой, может разрываться. Чтобы восстановить пластичность, металл при многократном протягивании через постепенно уменьшающиеся отверстия подвергают промежуточному отжигу. Если число проходов велико, отжиг производится неоднократно.

При возобновлении протяжки после отжига проволока должна быть очищена от окалины травлением в растворе кислоты и промыта в щелочном растворе.

Для волочения используют углеродистую и легированную сталь с малым содержанием углерода, а также разнообразные цветные металлы и их сплавы.

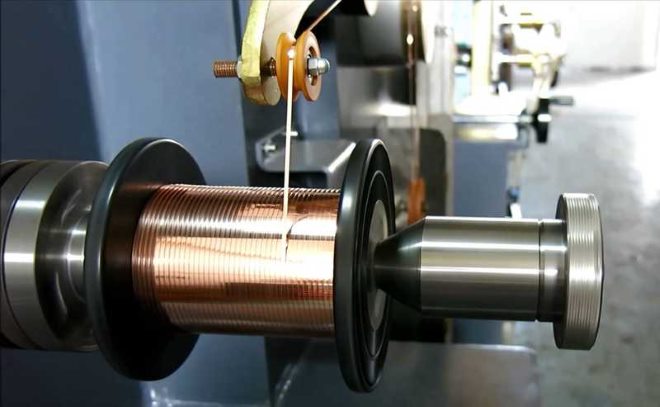

Барабанные станы (рис. 3) имеют разматывающее устройство 1, устройство для крепления проволоки 2 и тянущий барабан 3, который через редуктор 4 вращается электрическим двигателем 5 и, наматывая на себя проволоку, протягивает ее через фильер 6. Такой стан может иметь один барабан для волочения через один фильер или несколько барабанов для многократного волочения, когда проволока последовательно обжимается в нескольких фильерах.

Цепные станы применяют для волочения прутков, профилей, труб. В зависимости от конструкции на цепном стане можно обрабатывать одновременно несколько изделий.

Сайт содержит техническую и нормативную информацию по металлургии.

Все материалы размещенные на сайте предоставляются бесплатно.

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Линия производства проволоки по методу волочения

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

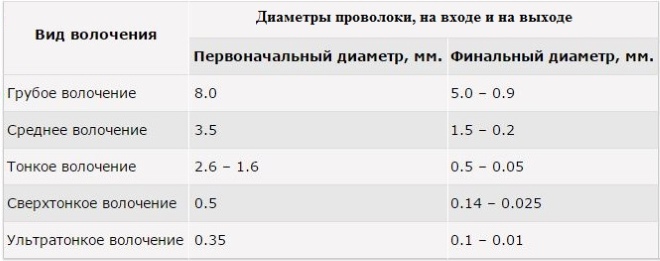

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

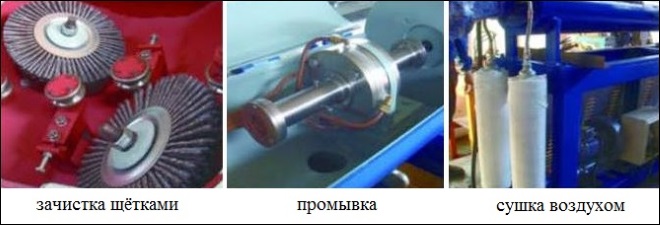

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Читайте также: