Острожка паркета что это

Обновлено: 12.05.2024

Наша компания предлагает два варианта конструкции деревянного пола на лагах. Первый это смонтировать недорого бюджетный вариант (эконом вариант) и второй это усиленный более долговечный деревянный пол практически под любые бытовые нагрузки и покрытия. Заменить в своей квартире старый скрипучий и неровный деревянный пол на новый Вы всегда сможете совсем недорого и самостоятельно, изучив наши технологии ниже, конечно, если Вы мужчина с инструментами и у Вас руки из плеч.

Осмотр, осмечивание работ по ремонту полов, устные первичные консультации по рабочим дням с 10.00 до 20.00 часов, в выходные с 11.00 до 16.00 часов по телефону старшего мастера нашей компании.

Начало устройства обоих полов из дерева схожи: Мастер демонтирует старое напольное покрытие, демонтируется имеющийся черновой пол (дощатый пол на лагах, стяжка ЦПС), собирается в мешки образовавшийся строительный мелкий мусор. Вывоз строительного мусора из квартиры производится нашим партнёром на специализированную свалку. Делаются нужные замеры, рассчитывается и заказывается необходимый материал у нашего партнера СТД Петрович или другой более выгодной по цене на момент заказа строительной базе (Сатурн например). Как правило на следующий день, приняв утром материал, мастер по ремонту деревянного пола начинает непосредственно монтаж пола.

Технология монтажа деревянного пола на лагах уровня "Эконом"

Сама технология монтажа деревянного пола очень проста и в итоге конструкция обходится заказчику недорого.

- Демонтаж старого чернового пола и напольного покрытия с плинтусами

- Монтаж лаг на металлические уголки

- Укладка минеральной шумоизолирующей ваты или засыпка керамзитом

- Укладка фанеры

На предварительно очищенный от строительного мусора и от демонтированного старого деревянного пола или стяжки мастер устанавливает новые лаги по лазерному нивелиру. На лаги оставшиеся от строителей в квартирах советской постройки мы не укладываем ни фанеру ни что-то другое! В качестве лаг могут быть использованы обязательно сухие доски 45х120х6000 мм или в крайнем случае сухие бруски 50х50х3000 мм. Выбор материала лаг зависит от глубины перекрытия которая может быть точно замерена только после завершения демонтажных работ. Для фиксации лаг к полу используются самые обычные уголки крепежный оцинкованный 50х50х35х2.5 мм. Уголки прикручиваются к перекрытию и к лагам саморезами по дереву. Если основание бетонное, то мы используем дюбеля типа sormat №8, производитель дюбелей не важен, если он поставляет качественные изделия. Лаги выставляются на расстоянии 40 см друг от друга по всей площади помещения. После того как лаги надёжно закреплены к полу между ними прокладывается минеральная вата или делается засыпка керамзитом. Засыпка производится примерно на 2 см ниже уровня лаг для осуществления вентиляции под полом. Рекомендуем керамзит как экологически чистый материал. Далее по лагам настилается вразбежку фанера 21х1525х1525 мм или её аналог (можно и 18 мм, но не желательно). Вот фактически черновой пол под ламинат, линолеум, ковролин, паркетную доску и готов.

Такая технология устройства чернового пола хорошо подойдёт в жилых помещениях с неинтенсивной нагрузкой. Если же Вам нужен пол "на всю оставшуюся", если в помещении будет находиться много тяжёлых предметов и оно будет сильно проходным, то лучше заказать более сложный и прочный вариант деревянного пола. Смотрите статью ниже.

| Наименование работ или название материала | Цена за ед. |

| Демонтаж плинтуса без сохранения | 20 руб. м. пог. |

| Демонтаж напольного покрытия/ штучного паркета | 40/150 руб. м 2 |

| Демонтаж старой фанеры / досок | 50/100 руб. м 2 |

| Демонтаж старых лаг | 100 руб. м 2 |

| Устройство каркаса из новых лаг | 350 м 2 |

| Укладка минеральной ваты, засыпка керамзитом | 100 руб. м 2 |

| Настил фанеры / досок | 150/200 руб. м 2 |

| Фанера ФК 21х1525х1525 мм сорт 4/4 нешлифованная | 1266 руб. лист |

| Саморезы ГД 35х3.8 (3.5) мм (1000 шт.) | 430 руб. упак. |

| Уголок крепежный оцинкованный 50х50х35х2.5 | 14 руб. шт. |

| Доска сухая строганая хв/п 45х120х6000 мм сорт АВ | 696 руб.шт. |

Устройство усиленного деревянного пола на лагах в квартире

Более дорогой деревянный пол в сравнении с вариантом "Эконом" как правило подразумевает и последующий качественный ремонт в квартире в большинстве случаев. Если ремонт комплексный в квартире, то лучше всего в начале отремонтировать стены, т.к. это зачастую упрощает монтаж деревянного нового пола без снижения заявленного итогового качества и смещения сроков монтажа.

С основания пола вывозится весь строительный мусор, пол выметается, грунтуется, после высыхания грунтовки на пол укладывается плёнка для исключения проникновения влаги через бетонное перекрытие (если перекрытие бетонное) под новый деревянный пол. Лаги прикручиваются к стенам по периметру помещения шурупами нужной длины и крепятся к полу усиленными уголками крепежными усиленными оцинкованными 50х50х35(36)х2.5. В качестве лаг всё так же мы используем только строганые сухие доски 45х120х6000 мм! Лаги выставляются параллельно друг другу на расстоянии 50 см. Крепёжные уголки с шагом 40-50 см прикручиваем к полу металлическими саморезами с защитным покрытием предотвращающим ржавление. После того как выставлены лаги по уровню, производится засыпка керамзитом пола на высоту чуть ниже верха лаг (примерно 2 см ниже). Перпендикулярно лагам прикручиваем доски сухие строганые хв/п 20х95х2000 мм. Шаг между досками примерно 2 см для обеспечения хорошей вентиляции под полом. После того как все доски уложены на получившееся основание укладывается ДСП шпунтованная влагостойкая QuickDeck Professional 600х2440х22 мм. ДСП так же прикручивается шурупами с потайной головкой и обязательно не полной резьбой! Ваш черновой деревянный пол на лагах готов.

На ДСП, используя полимерные клеи, Вы можете положить керамогранит или даже кафельную плитку. Основание пола получается неподвижным, ДСП не прогибаются при ходьбе по полу.

После настилки паркета и окончания всех специальных и отделочных работ производят ь случае необходимости острожку пола для устранения волнистости и провесов между отдельными планками.

Острожку паркетного пола производят паркетнострогальной машиной С-760 Одесского завода строительно-отделочных машин.

Небольшие участки паркетного пола у плинтусов, в углах и нишах, которые не могут быть остроганы машиной С-760, прострагивают электрическим или ручным рубанком.

После острожки полов устанавливают плинтусы или галтели. К каменным стенам плинтусы крепят к деревянным пробкам, заделанным в стене, а галтели прибивают гвоздями к полу.

После острожки для окончательной очистки паркетного пола от мелких шероховатостей и заусенцев шлифуют его с помощью паркетношлифовальной машины С-662.

Перед шлифовкой поверхность пола тщательно очищают от грязи и пыли.

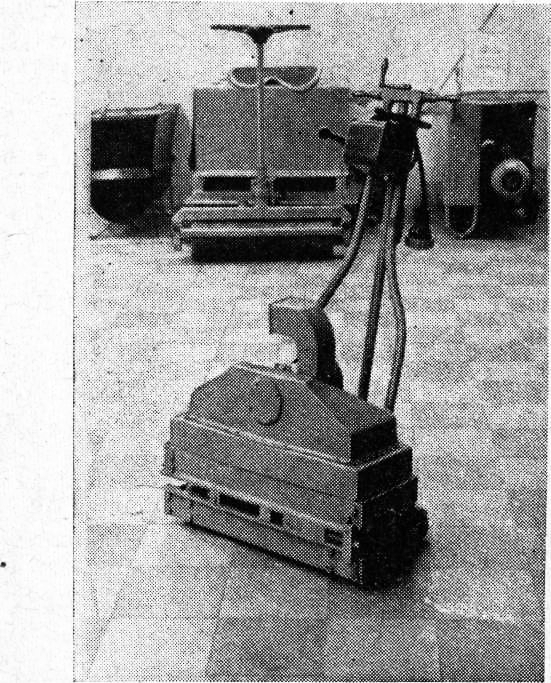

Машина С-662 состоит из литого чугунного корпуса, рабочего органа с приводом, узла отсоса пыли, ходового устройства и рукоятки. Рабочим органом машины является диск, соединенный напрямую с валом электродвигателя мощностью 1,7 кет, с 2850 o6/мин. Диск диаметром 225 мм изготовлен из фетра с металлической обкладкой, к которому посредством винта и вогнутой шайбы крепится шлифовальный диск на фибровой основе диаметром 225 мм. Диск наклонен к обрабатываемой поверхности под углом 3° и соприкасается спереди с полом не всей поверхностью, а лишь частью ее. Наклон диска позволяет осуществить лучший отсос пыли и обеспечивает охлаждение его при работе.

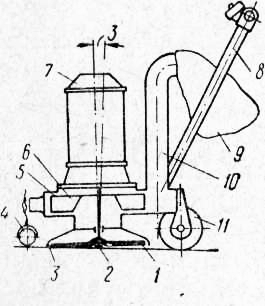

Рис. 1. Схема паркетношлифовальной машины С-662 1 — рабочий диск; 2 — винт; 3 — кожух; 4 — шариковая опора; 5—улитка; 6— вентилятор; 7—электродвигатель; 8—узел управления; 9— мешок для пыли; 10—труба; 11 — ходовая часть

Древесная пыль, образующаяся при шлифовании, отсасывается через щель, расположенную в кожухе, с помощью центробежного вентилятора, ротор которого закреплен на валу электродвигателя и находится внутри корпуса машины. Для сбора пыли имеется полотняный мешок. Ходовое устройство машины состоит из передней шариковой опоры и двух колес.

При шлифовании паркета машиной С-662 рекомендуется применять фибровые шлифовальные диски ЧАЗ-СМЭ № 16 и № 24 (ГОСТ 8692—58).

Для получения очень чистой поверхности пола следует применять более мелкозернистые диски (№ 36—46). Машина С-662 выпускается Одесским заводом строительно-отделочных машин, производительность ее 40— 60 м2/чу вес 42 кг.

В Москве на стройках Главмосстроя успешно применяют для шлифовки полов паркетношлифовальные машины на кардоленте, сконструированные СКБ Мосстроя совместно с трестом Мосотделстрой № 2 по предложению А. Соболева.

Машина состоит из корпуса, Двух барабанов, натяжного устройства, пылесоса, ходовой части, механизма подъема и электродвигателя А02-32-2М мощностью 1,8 кет. Рабочим органом машины служит бесконечная кардолента, надетая на барабаны и движущаяся со скоростью 22 м/сек.

В отличие от других паркетношлифоваль-ных машин машиной на кардоленте можно обрабатывать полы вплотную к стенам.

Производительность машины на кардоленте 34—40 м21н, вес ее 50 кг. Изготовляется она опытным заводом «Строймеханиза-ция» Главмосстроя.

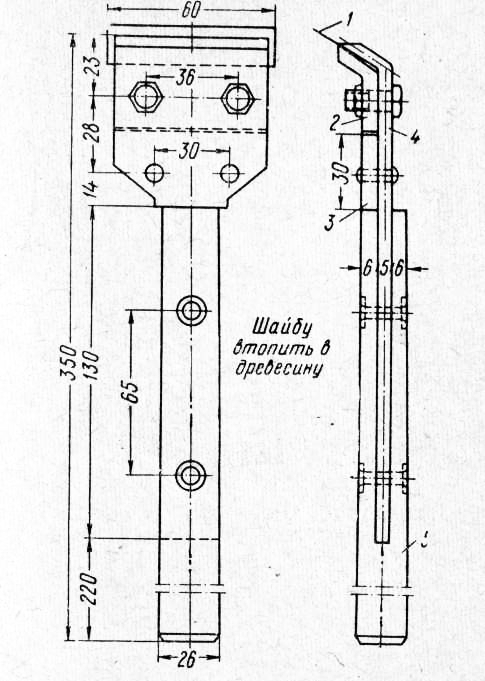

Для ручной циклевки отдельных мест паркетного пола рекомендуется применение цикли, конструкция которой разработана ЦНИБ Главмосстроя (рис. 3). Эта цикля отличается от обычной тем, что имеет удлиненную рукоять, что облегчает работу циклевщика-

Завершающей операцией отделки паркетного пола является натирка, которую выполняют при помощи паркетнонатирочных шин типа ДХ-24 и др. (рис. 4).

Рис. 3. Цикля конструкция ЦНИБ Главмосстроя 1 — нож (сталь пружинная); 2 — прижимная пластинка; 3—накладка; 4—лапка; 5—рукоятка

Для натирки паркетных полов больших площадей в общественных и административных зданиях применяют электрополотерную мамашину С-752. Рабочим органом машины служит диск с укрепленными на нем щетками. Привод диска осуществляется от асинхронного трехфазного электродвигателя через одноступенчатый редуктор, смонтированный в корпусе машины. На рукояти машины установлен переключатель, при помощи которого можно изменять направление вращения рабочего диска, в результате чего предотвращается одностороннее смятие ворса щеток.

Машина перемещается на двух колесах, которые ,в зависимости от высоты натирочных щеток могут быть опущены или подняты с помощью регулировочного устройства.

Паркетный пол можно натирать щетками с капроновым волокном и щетками со стальной проволокой.

Загрязненные полы очищают только щетками со стальной проволокой.

Перед натиркой пол подметают волосяной щеткой, а затем наносят на него мастику.

Мастику приготовляют из следующих компонентов в процентном соотношении: воск натуральный 25%, поташ 12—15%, вода 60%, краситель 3%. Сваренную и полностью остывшую мастику разбавляют холодной водой и сильно смачивают ею пол. Затем волосяной щеткой растирают мастику по направлению уложенного паркета так, чтобы при высыхании не было видно следов нерастертой мастики.

Через 1—2 ч, когда пол просохнет, его натирают.

Новый паркетный пол покрывают разведенной в воде мастикой за два раза. Расход воска при этом составляет около 2 г на 1 м2 пола за один раз.

Буковый и березовый паркетный пол ввиду способности его впитывать много влаги и коробиться смачивать разведенной в воде мастикой не рекомендуется. Мастику на него наносят густую при помощи щеток и через 2—3 ч натирают.

Острожка, равно как и циклевка, представляет собой трудоемкую работу, в особенности при выполнении вручную. Поэтому эти операции обычно выполняют механизированным способом при помощи паркетострогальной машины, электрорубанка и циклевочной машины.

Острожка наборного и листового паркета производится, как правило, сплошь, а щитового из стандартных щитов с добором — только вставленных фигур и клепок в местах добора.

Щиты инкрустированного березового паркета и паркетные доски, выпускаемые с шлифованной лицевой поверхностью, при тщательной укладке нуждаются лишь в устранении циклевкой провесов в местах стыков и вторичной шлифовке.

Листовой мозаичный паркет с ксилолитовым заполнением швов шлифуется мозаично-шлифовальной машиной.

Машинную острожку наборного паркета производят в два приема: сначала делают грубую острожку, при которой толщина снимаемого слоя достигает 2 мм, затем зачищают поверхность с глубиной строжки до 0,5 мм с медленной подачей (передвижением) машины. При острожке поверхность пола надо смачивать водой.

Для устранения выступов между прострагиваемыми полосами смежные проходы следует перекрывать при строжке машиной на 4—5 см, а при строжке электрорубанком — на 2—3 см. Остающиеся при строжке машиной у стен незачищенные полосы шириной 10—25 см острагиваются паркетострогальной машиной «Малютка» конструкции П. К. Точилкина (см. рис. 21, б) или рубанком вручную.

Острожку пола паркетострогальной машиной производят следующими приемами. Установив на полу машину с поднятым ножевым валом, включают двигатель и плавно выпускают ножевой вал на требуемую глубину строжки. Затем продвигают машину вперед с такой скоростью, чтобы достигалась необходимая чистота острожки поверхности; при быстрой подаче на поверхности покрытия образуются неровности (волны), тем большие, чем больше скорость подачи.

Острожку вручную производят главным образом при зачистке в отдельных местах щитового паркета. Пользуются при этом двойным рубанком.

Художественный паркет острагивают паркетостро- гальной машиной лишь при наличии провесов и выступов отдельных фигур. При этом строгальные ножи должны быть особо остро заточены и тщательно выверены при установке. Толщина снимаемой стружки устанавливается предельно малой, подача ведется медленно, чем обеспечивается большая чистота острожки. В местах шероховатостей и задоров зачищают двойным рубанком.

Одновременно с острожкой паркета производятся выборка отверстий и постановка вентиляционных решеток в полу. Выборка отверстий производится переносным сверлильным станком (см. рис. 23) или электросверлилкой с помощью сменных сверл, предложенных новатором П. В. Чистяковым. Осуществляется она за два приема: сверление самого отверстия и выборка канавки (раззенковка) для заплечиков решетки. Ограничители на сверлах обеспечивают точное соблюдение глубины выборки.

Щели между стеной и полом закрываются галтелями или плинтусами из твердой или мягкой породы дерева, которые предохраняют стены от загрязнения при уборке полов, а также и от повреждений. Галтель укрепляется к полу гвоздями, а плинтус прикрепляется к стене в заделанные в нее деревянные пробки.

Циклевка паркетных полов

Острожкой нельзя получить поверхность паркета достаточно гладкой и ровной, поэтому окончательную зачистку выполняют циклевкой. Производят ее механизированным способом при помощи циклевочной машины (см. рис. 22) и в особых случаях — вручную при помощи цикли. Перед циклевкой пол очищают от пыли.

Циклевку машиной производят при равномерном продвижении ее от стены до стены. Перед поворотом машины шлифовальный барабан ее надо приподнять над поверхностью пола, развернуть машину в нужном направлении и опустить барабан в рабочее положение. Смежные проходы перекрываются на 4—5 см.

Циклевку производят за два раза: черновую — крупнозернистой абразивной бумагой зернистостью № 36 и начисто — мелкозернистой бумагой зернистостью № 60.

Ручную циклевку выполняют главным образом при настилке щитового паркета с отделанной поверхностью в местах небольших провесов или для устранения мелких дефектов при машинной отделке. Резание циклей производится по направлению волокон дерева.

Натирка паркетных полов

Для поддержания в чистоте паркетный пол покрывают мастикой и натирают. Пол покрывают мастикой вручную, разбрызгивая жидко разведенную мастику на поверхность пола кистью и растирая щеткой, насаженной на длинную ручку. После высыхания (через 2—3 часа) пол натирают жесткими щетками: при механическом способе — паркето- натирочной машиной, а вручную — ножной щеткой. Натирка производится в двух направлениях — вдоль и поперек.

Наиболее употребительная мастика следующего состава (по весу): воска натурального (пчелиного) —25%, поташа — 12%, краски — 3%, воды — 60%. Для сохранения натурального цвета древесины мастику употребляют без краски. Поэтому щитовые березовые инкрустированные полы и художественный паркет натирают светлыми восковыми безводными мастиками: скипидарной или бензиновой восковой пастой. Для натирки применяют парке- тонатирочные машины типа Д-24 с вращающимися щетками или сконструированную П. К. Точилкиным с качающимися щетками. Последний тип машины дает более ровную натирку и более производителен.

Отделка паркетных полов состоит из трех последовательных операций: острожки, циклевки и натирки.

Паркетные полы, настланные на холодной мастике из штучного паркета высокого качества, а также из паркетных досок, не требуют острожки, их можно сразу циклевать.

В случае необходимости, после настилки паркета и окончания всех специальных и отделочных работ производят острожку пола для устранения волнистости и провесов между отдельными планками.

Острожку проводят вручную или машиной.

Паркетострогальной машиной С-760 можно выполнять острожку на заданную глубину. Небольшие участки паркетного пола у ‘плинтусов и в нишах,‘которые не могут быть остроганы машиной, прострагивают электрическим или ручным рубанком.

Поверхность паркетного пола тщательно готовят к острожке: закрепляют неплотно сидящие паркетные планки, выравнивают их, промывают полы и затем непосредственно перед острожкой увлажняют при помощи сырых опилок, но не водой.

При острожке паркета у отдельных планок могут получиться отколы и отщепы; их заделывают специальной мастикой, которую подогревают при помощи электропаяльника до 120—150°С. Мастику наносят так, чтобы в месте заделки она выступала над плоскостью паркетной планки на 0,5—1 мм. После затвердевания мастики это место зачищают циклей и шлифуют шкуркой.

Щели между отдельными планками паркета решмендуется заделывать шпаклевочной мастикой и, не дожидаясь ее просушки, зачищать поверхность наждачной бумагой, затем паркет закрашивают половой мастикой и натирают. Шпаклевочная мастика хорошо заполняет щели, держится прочно и не боится влаги.

До начала работы паркетострогальной машины необходимо отрегулировать толщину стружки. В целях сохранения возможно большей рабочей толщины паркета и -повышения качества отделки машину настраивают таким образом, чтобы толщина снимаемой стружки не превышала 1—4,5 мм. Затем, приподняв при помощи рукоятки переднюю часть машины, включают ток и, когда рабочий вал достигнет полного числа оборотов, плавно опускают переднюю часть машины. Таким образом, плавно приводят ножи машины в соприкосновение с поверхностью пола и начинают острожку, двигая машину вперед по направлению «елок» паркета. За второй проход машину двигают в направлении, перпендикулярном направлению «елок». Толщина стружки, снимаемой за второй (последний) проход машины, должна быть не более 1 мм. Соседние проходы машины должны перекрывать друг друга на 30—50 мм, чтобы не осталось непростроганных мест и видимых стыков между проходами.

После острожки полов устанавливают плинтусы или галтели. К каменным стенам плинтусы крепят при помощи деревянных пробок, заделанных в стене, а галтели прибивают гвоздями к полу.

После острожки для окончательной зачистки паркетного пола его циклюют, а также шлифуют (удаляют шероховатости и заусенцы) паркетошлифовальной машиной.

Существует несколько типов и моделей паркетошлифовальных машин; с их устройством и с особенностями работы ими можно познакомиться в специальных руководствах.

Завершающей операцией по отделке паркетного пола является натирка, которую выполняют при помощи паркетонатирочных машин. Для натирки паркетных полов больших площадей в общественных и административных зданиях применяют электрополотерную машину.

Паркетный пол можно натирать щетками с капроновым волокнам и щетками со стальной проволокой. Перед натиркой пол подметают волосяной щеткой, а затем наносят на него мастику. Через 1—2 ч, когда пол просохнет, его натирают.

После настилки паркета можно устанавлп-вать плинтусы, наличники, тумбочки, навешивать внутренние двери, устанавливать оконные п дверные приборы.

После первичной острожки паркетных полов и засыпки их слоем опилок разрешается красить стены, двери и окна масляной краской.

Вторичная острожка, циклевка и натирка полов являются последними работами, производимыми в окончательно отделываемых помещениях.

Срок службы паркета в большой степени зависит от правильности его эксплуатации.

Паркет нельзя мыть и оставлять длительное время не натертым, его чистят влажными опилками, тряпками и щетками. Вычищенный паркет натирают воском или мастикой не реже одного раза в месяц. При выполнении этих условий паркет почти не изнашивается.

За прошедшие годы наша строительная индустрия значительно выросла и окрепла. Вступают в строй все новые и новые предприятия, изготовляющие строительные материалы, в том числе и паркет. Поэтому заметно выросли реальные ресурсы использования и применения паркета, которым теперь обеспечивают наше строительство. Это обстоятельство повлекло за собой потребность в повышении качества паркетных работ и обогащении художественных рисунков пола.

Запланированные на ближайшие годы стройки будут создаваться с разнообразными и интересными в художественно-декоративном отношении элементами интерьеров, что повлечет за собой повышенные требования и к паркетчикам.

Потенциальные возможности комбинирования паркетной клетки в самые причудливые узоры поистине неисчерпаемы. На смену простому елочному, наиболее распространенному рисунку должны прийти не менее простые, производственно несложные и более художественные типы укладок, подобных рамочному, корзиночному, кирпичному и др.

Инициатива, творческий подход к выполняемому делу — вот одно из обязательных качеств подлинного мастера своего дела.

Искать, совершенствовать и доказывать свою правоту отличным трудом, высоким качеством — вот к чему должен стремиться каждый паркетчик.

Что это такое?

В сегодняшней статье я расскажу о том, как делал острожку пола в старой квартире. Вы спросите, что это такое? Действительно, понятие не так уж и часто встречается в лексиконе обычного человека, а для меня честно это оказалось целой наукой. Я, например, не слышал о ней, пока не столкнулся с необходимости провести эту операцию.

На самом деле острожка пола это по сути выравнивание дощатой поверхности с помощью соответствующих инструментов путем постепенного снятия одного слоя за другим. Именно это подразумевается практически всеми строителями под понятием острожка пола.

Зачем это нужно? Острожка позволяет избавиться от не непрекращающегося и очень раздражающего скрипа половиц. Также благодаря этому процессу можно выровнять поверхность пола, то есть, сделать так, чтобы доски вровень прилегали друг другу. Иначе когда-нибудь можно и палец на ноге поранить.

Замечу здесь, что понятие «острожка» подразумевает и обработку паркетного покрытия, хотя для многих привычнее в данном случае слышать слово «циклевание». В принципе, разница, скорее, наблюдается только в применяемых для конкретной операции инструментах.

Инструменты и опыт

Кстати, о них. В моем случае хватило электрорубанка, гвоздодера и шуруповерта с несколькими саморезами. Если же вы соберетесь делать острожку паркетного пола, то для этого пригодится машина для циклевания.

Что я вообще узнал касающееся острожки пола? Для начала следовало определить места, где имеется прогиб или провес. Взяв себе знакомого в качестве помощника и сняв предварительно все плинтуса по периметру комнаты (это действие жизненно важно, так как они определенным образом удерживают доски и мешают точному определению возможных проблем), я принялся ходить из стороны в сторону по полу, а тот говорил, где виден тот или иной дефект. Отметив все, мы перешли ко второму пункту работ.

Сейчас нам требовалось определить причину того, почему доски лежат не так, как следует. Практически везде проблема заключалась в том, что гвозди попросту нормально их не держат.

Процесс, глаза бояться — а руки делают!

Пометив эти места, мы перешли к следующему этапу. Он подразумевал выравнивание пола. Сначала мы нашли места, где доски неплотно прилегали друг другу. Потом я взял в руки электрорубанок и постепенно, снимая по тонкому слою пиломатериала, принялся ровнять. Скажу, что это задача не из легких, так как мелкой стружки летит много, а нос и глаза ничем не были прикрыты. Поэтому, если соберетесь использовать электрорубанок, рекомендую позаботиться об этом.

Закончив с этим этапом и проверив по второму разу пол, я снова вернулся к скрипучим половицам. Что я сделал с ними? Во-первых, удалил старые гвозди. Так как они к тому времени немного «выглядывали» из доски, этот процесс не представлял особой сложности. Во-вторых, на их место я закрутил саморезы при помощи шуруповерта.

Отмечу, что шляпки должны быть утоплены в доске, на пол нельзя будет в дальнейшем уложить какое-нибудь покрытие. В приведенной выше книге имелась рекомендация о том, что и в «хорошие» доски также следует вкрутить по паре саморезов, но я не стал этого делать. В чем причина, спросите вы? Не хотел утруждать себя лишней работой, хотя на самом деле это несложно и избавит в дальнейшем от появления новых скрипучих половиц.

На этом моя работа по острожке пола завершилась. В принципе, ничего сложного в этом нет. Бывают и немногим более трудоемкие операции. Они требуют удаления прогнивших лаг и части досок. В последнем случае придется воспользоваться «услугами» дрели и электролобзика: дрелью просверливаются дырки вокруг прогнившей части, а лобзик ее удаляет. На это место потом устанавливается доска такой же ширины и прикручивается на саморезы.

Да, как я уже говорил, стружки было много, поэтому уборка мусора у меня заняла изрядное количество времени. С другой стороны, без этого не обойтись, ведь мелкие остатки дерева плохо сказываются на дыхательной системе.

На этом сегодня все. Если вы нашли эту статью полезной, тогда подписывайтесь на мой блог и поделитесь ею со своими друзьями в социальных сетях.

Что хотят люди знать о паркете

Стандарты на паркет в Европе и России

В Европе производство паркета регламентируется EN — 13489, в России это ГОСТ 862.3-86.

Строение паркета

Стоит сразу упомянуть что паркет состоит из трех слоев древесины и напоминает по своему строению обычную фанеру. Трехслойным паркет производится не случайно, именно такая структура позволяет ему быть наиболее устойчивым и стабильным. Именно такая структура позволяет использовать минимальное количество ценной древесины. Итак, стандартный паркет состоит из следующих слоев:

- Первый слой это шпон хвойных пород древесины, его задача это стабилизация конструкции. Толщина шпона около 2 мм.

- Второй слой состоит из мягкой древесины (сосна или ель), функция среднего слоя это несущая часть паркета. Толщина данного слоя 9 мм. Также часто используется древесина не прошедшая по своим свойствам в третий слой.

- Третий слой — ценная древесина. Как мы уже поняли именно она и является лицевой. Самыми распространенными породами для верхнего слоя являются дуб, орех, ясень, ятоба, бук, груша, вишня, береза и бамбук, производители не останавливаются и много эксперементируют, создавая постоянно новые решения в области дизайна и используя новые древесные породы. Толщина до 5 мм.

Дуб и паркет из него. Дуб является самой распространенной древесиной для производства паркета.

Дерево и паркет ясеня.

- Но вот ценная древесина может очень быстро износиться и стереться без дополнительных обработок и покрытий. Именно поэтому она покрывается специализированным лаком несколько раз. О составе лака мы поговорим ниже.

Стадии производства паркета

Производство древесины

Древесина должна быть заготовлена и вывезена на производство. Ценные породы древесины чаще всего приходится брать в очень отдаленных районах. Поэтому одна лишь только вывозка леса на производство может занимать до одного месяца. Чаще всего древесину вывозят в условиях повышенной влажности и высоких температур (в Африке находятся самые большие запасы ценной древесины), именно поэтому в данный момент имеется высокая вероятность появления синевы, гнили и трещин на древесине. Древесина для среднего и нижнего слоя не нуждается в столь длительной вывозке, поэтому с ней гораздо проще.

Пиление заготовок для паркета

После вывозки, древесина на верхний и средний слой поступает на участок лесопиления для получения пиломатериала. Готовая толщина древесины среднего и нижнего слоя 9 и 5 мм соответственно, на лесопилке необходимо делать припуски на усушку и острожку получаемых пиломатериалов, а это 15 мм на средний слой и 10 мм на верхний. Распиловка ценного леса на паркет осуществляется по особой технологии, для уменьшения толщины пропила. При этом может быть как тангентальный, так и радиальный пиломатериал.

А вот на средний слой древесина сосны или ели используется только радиальный пиломатериал, поэтому здесь применяется индивидуальный раскрой каждого бревна.

Для нижнего слоя древесина получается на лущильном станке. Перед лущением древесину сосны, именно из нее получают шпон, окунают в специальные бассейны для придания ей влажности более 100%. Благодаря высокой влажности древесина становится более гибкой и мягкой, что благотворно сказывается на качестве лущения и минимальном получении дефектов готовым шпоном. Толщина полученного шпона 2-3 миллиметра.

После распиловки все полученное сырье осматривается на дефекты, плохое сырье отсортировывается в брак, сырье подходящее для дальнейшего производства поступает на участок сушки.

Нарезка ламелей ценной древесины и их сортировка

При нарезке ламелей по длине им придается стандартная длина и вырезаются дефекты древесины такие как трещины, гниль, червоточины, синева и другие. Затем ламели подсортировываются по рисунку и дефектам:

- По виду распила (тангентальный, радиальный, смешанный). Паркетные заготовки должны быть уложены не только по виду распила, но и по рисунку, для того чтобы готовый паркет выглядел более гармонично.

- По дефектам (с сучками черными здоровыми, с сучками светлыми здоровыми и т.д.). Паркет с сучками может в дальнейшем идти отдельной линией.

- Ламели подлежащие переработке, здесь подразумевается еще одна торцовка и получение более короткой ламели. Связана эта операция с экономией сырья и проводится для ламелей имеющих небольшой дефект, вырезав который можно получить более короткие заготовки для паркета.

- Дефектные ламели не соответствующие дальнейшей переработке.

Кроме того ламели могут различаться по размеру и породе. Вся сортировка ламелей производится вручную, при сортировке по рисунку осматривается только лицевая сторона, для определения дефектов осматривается полностью ламель.

Сушка паркетных досточек

Сушка заготовок для паркета

Перед сушкой все произведенное сырье осматривается на дефекты и на соответствие техническим условиям производства паркета. Древесина не подходящая для производства высококачественного паркета отсортировывается.

Следующей операцией является сушка. Сушится пиломатериал и шпон по разным технологиям в разных камерах и конечно время сушки различается. Пиломатериал ценных пород древесины сохнет около одного месяца, сосна или ель для среднего слоя может сохнуть около 20 дней. Производители паркета предпочитают экономить на данной операции и поэтому активно используют атмосферную сушку паркетных заготовок. Для защиты древесины ценных пород от вредителей активно используется бура и борная кислота.

Сушка шпона может осуществляться по нескольким различным технологиям и обычно цикл занимает около одного часа:

- Контактный способ сушки.

- Способ сушки воздухом (конвективный).

- Смешанный способ (воздухом и контактом с горячим прессом)

Сушить паркетную досточку и шпон рекомендуют до 9%, но в реальных условиях производители стараются сделать запас и сушат до конечной влажности 7-8%. Контроль влажности производится до сушки и после, а также несколько раз и в процессе дальнейшего производства

После сушки шпон и паркетная доска осматриваются на дефекты которые могли возникнуть в процессе удаления влаги, если появился материал непригодный для дальнейшей переработки — он также отсортировывается.

Еще раскрой древесины на более тонкие заготовки

Следующей операцией является раскрой древесины на тонкие заготовки. Раскрой коротких дощечек производится на специальных маленьких лесопильных рамах с толщиной пропила 1,5 — 2мм. Многие спрашивают, а зачем еще раз пилить паркетные досточки и добавлять лишнюю операцию, ведь можно было сделать все сразу на лесопилении? На самом деле использование еще одной распиловки хоть и добавляет дополнительную операцию, но снижается значительные затраты на сушку.

Калибровка древесины для паркета

Досточкам придается идеальные геометрические размеры, это позволяет в дальнейшем исключить образование щелей в паркете.

Прессование паркета

Сборка рисунка ценной древесины с предварительной сортировкой. Рисунок может собираться по следующим критериям:

- Направление волокон, тангентальный, радиальный, смешанный распил.

- Наличие небольших сучков.

- Средние размеры сучков.

- Большие сучки.

- Безсучковая древесина.

Слои укладываются таким образом чтобы волокна каждого последующего слоя были перпендикулярны волокнам предыдущего. Клей наносится на средний слой, а уже потом формируется готовый пакет. Все три собранных слоя прессуются. Одной из распространенных фирм производителей прессов для паркета является «Burkle». После прессования паркет поступает на зону акклиматизации, где происходит выдержка и охлаждение в течении 24 часов. После выдержки свежеспресованный паркет осматривается на наличие дефектов прессования, качество склеивания и производится рассортировка.

Лакирование

Лакировка в два слоя — именно так получается максимальная защита паркета от воздействия внутренних факторов . Для лакирования чаще используют полиуретановые лаки на водной основе «ПРОТЕКА» от фирмы Акзонобель. Лак должен обладать следующими характеристиками:

- Долговечность.

- Устойчив к царапинам.

- Влагостоек.

- Хорошая адгезия (прилипание) к древесине.

- Гипоаллергенен.

- Устойчив к химическим веществам.

- Стойкостью при взаимодействии с горячим.

- Экологичностью.

- Устойчив к статическому электричеству.

- Износостоек.

Последние операции

В последнюю стадию обработки входит шлифование, нарезка соединения и упаковка.

Стоит помнить что сегодня ценится паркет многоразового использования, паркет который не нужно выкидывать при смене дизайна или при переезде. Паркет, который можно легко снять и затем снова установить. Именно поэтому правильно нарезанное соединение играет столь важную роль.

Спецэфекты

Паркет даже из одной породы может быть довольно разнообразен, так как на древесину и лак можно воздействовать. Все манипуляции с древесиной называют спецэфектами:

Читайте также: