Оптимальная продолжительность окна для работы машин с глубокой очисткой щебня

Обновлено: 26.07.2024

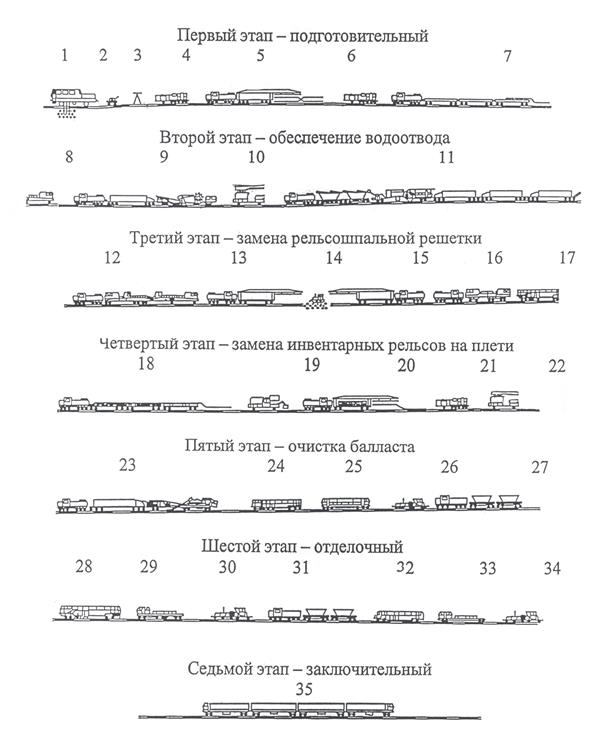

Для определения фронта работ по глубокой очистке щебеночного балласта принимается следующая технологическая цепочка комплекса путевых машин, представленная на рисунке 2.3:

| RM | − | щебнеочистительная машина RM-80; |

| ВПО | − | выправочно-подбивочно-отделочная машина ВПО-3000; |

| Х-Д | − | хоппер-дозатор; |

| ВПР | − | выправочно-подбивочно-рихтовочная машина ВПР-02; |

| ДСП | − | динамический стабилизатор пути ДСП; |

| ПБ | − | быстроходный планировщик балласта ПБ-1; |

| u1 | − | расстояние по технике безопасности между двумя работающими машинами (u1 = 100м). |

Рисунок 2.3 – Технологическая цепочка комплекса машин для выполнения работ по очистке балласта

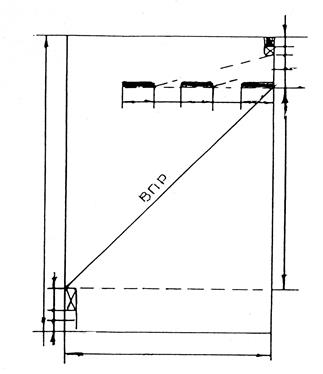

Расчетная схема для определения продолжительности работ в «окно» по глубокой очистке балласта представлена на рисунке 2.4.

| – | фронт работы, м; |

| – | продолжительность «окна», мин.; |

| – | время оформления закрытия перегона, мин.; |

| – | время зарядки машины RM-80, мин.; |

| – | время разрядки машины RM-80 , мин.; |

| – | время очистки балласта, мин.; |

| – | время свертывания хоппер-дозаторов, мин.; |

| – | время свертывания ВПР-02, мин.; |

| – | время свертывания ДСП, мин.; |

| – | время свертывания ПБ, мин.; |

| – | время открытия перегона, мин. |

Рисунок 2.4 - Расчетная схема для определения фронта работ в «окно» по глубокой очистке балласта

Фронт работ по глубокой очистке балласта определяется по формуле:

| где | t оч | ̶ | время очистки щебеночного балласта машиной RM-80, мин; |

| m оч | ̶ | норма времени на очистку балласта машиной RM-80, mоч= 849 маш-мин./км; | |

| αок | ̶ | коэффициент добавочного времени в «окно» на пропуск поездов (приводится в задании). |

Работа ведущей машины в «окно» по глубокой очистке щебня

Время очистки щебеночного балласта машиной RM-80 с одновременной укладкой разделительного слоя из геотекстиля и погрузкой засорителей в состав СЗ-240 определяется по формуле:

| где | Ток | ̶ | продолжительность «окна» для очистки щебеночного балласта, принимается по формуле 2.8; |

| t раз | ̶ | время развертывания работ по очистке щебня, мин; | |

| t св | ̶ | время свертывания работ по очистке щебня, мин; | |

| t осм | ̶ | время на технические перерывы для осмотра машины, tосм = 15 мин. |

Если чистое время очистки балласта более 180 минут, то после каждых трех часов работы машины необходимо делать технологический перерыв продолжительностью 15 минут для осмотра машины.

Развертывание работ в «окно» по глубокой очистке щебня

Время развертывания работ по очистке щебеночного балласта определяется по формуле:

| где | ̶ | время закрытия перегона и пробег машин к месту работ, ; |

| ̶ | время зарядки щебнеочистительной машины RM-80, мин. |

Время зарядки машины RM-80 определяется по формуле:

| где | ̶ | техническая норма на зарядку щебнеочистительной машины RM-80, маш-мин. (норма 0,507 маш-час/зарядку переводим в 30,42 маш-мин./зарядку). |

Свертывание работ в «окно» по глубокой очистке щебня

Время свертывания работ при глубокой очистке балласта (рисунок 2.4) определяется по формуле:

| где | ̶ | время на разрядку машины RM-80, маш-мин; |

| − | время свертывания работ хоппер-дозаторов, мин.; | |

| − | время свертывания работ машины ВПО-3000; | |

| − | время свертывания работ ВПР, мин.; | |

| − | время свертывания работ ДСП, мин.; | |

| − | время свертывания работ ПБ, мин.; | |

| ̶ | время пробега машин на станцию и открытие перегона t о.п = t з.п. =14 мин. |

Время разрядки щебнеочистительной машины RM-80 определяется по формуле:

| где | ̶ | техническая норма на разрядку щебнеочистительной машины RM-80, маш-мин. (норма 0,475 маш-час/разрядку переводим в 28,5 маш-мин./разрядку). |

Интервал времени между окончаниями работ по разрядке щебнеочистительной машины и выправки пути машиной ВПО–3000 определяется по формуле:

| где | ̶ | интервал по технике безопасности между работающими машинами, м; |

| ̶ | длина выправочного комплекса ВПО-3000 (таблица 2.1); | |

| ̶ | техническая норма времени на выправку пути машиной ВПО – 3000, принимается равной 42,81 маш.-мин./км. |

Интервал времени между окончаниями работ по выправке пути машиной ВПО–3000 и выгрузке щебеночного балласта определяется из формулы:

| где: | - | норма затрат труда на выгрузку щебня из хоппер-дозаторного состава, принимается равной 0,177 маш.-мин.; |

| - | длина хоппер-дозаторного состава (таблица 2.1), м; | |

| - | объем необходимого щебня на фронт работ по очистке, м 3 . |

Объем необходимого щебня на фронт работ определяется по формуле:

Интервал времени между окончаниями работ по выгрузке щебеночного балласта и выправке пути машиной ВПР – 02 определяется по формуле:

где L впр – длина машины ВПР-02 (таблица 2.1);

Шкм – количество шпал на 1 км пути, Шкм = 1872 шп./км;

βшп – доля шпал, выправляемых машиной ВПР-02 в местах зарядки и разрядки машины ВПО и отступлениях по уровню, β шп = 0,12;

m впр – техническая норма времени на подбивку одной шпалы, m впр = 0,154 маш.-мин./шп.

Время свертывания работ машины ДСП определяется по формуле:

| где | − | техническая норма времени на стабилизацию пути ДСП, mдсп = 57,23 маш.-мин./км. |

| Lдсп | – | длина машины ДСП (таблица 2.1). |

Время свертывания работ машины ПБ определяется по формуле:

| где | − | техническая норма времени на оправку балластной призмы машиной ПБ-1, mпб = 50,52 маш.-мин./км; |

| Lпб | – | длина машины ПБ-1 (таблица 2.1). |

Расчет фронта работ по очистке щебеночного балласта сводится в таблицу 2.3.

Таблица 2.3 – Определение фронта работ по глубокой очистке балласта

Фронт работ по очистке балласта = м пути, α ок =

Для работы в «окно» по очистке балласта применяем следующий комплекс машин:

– щебнеочистительная машина УМ – для очистки балласта на обочине и в междупутье;

– щебнеочистительная машина ЩОМ-1200 ;

– хоппер-дозаторный состав ХДВ, выгружающий щебень для выправочных работ;

– выправочно-подбивочно-рихтовочная машина ПМА.

В данном технологическом процессе ограничение по времени «окон»

5÷6 часов, то фронт работ разбиваем на 2 фронта по 750 метров каждый.

Время «окна» по очистке балласта на фронте работ 750 метров определяется по формуле

, (3.18)

где t´1 – время на оформление закрытия перегона, t´1 = 14 мин;

t´2 – время на зарядку щебнеочистительной машины ЩОМ-1200 и подготовку места для него, t´2 = 26 мин (из них 20 минуты на зарядку машины); tЩОМ-1200 - время работы второй машины ,

, (3.19)

где LФР - фронт работ второй машины ЩОМ-1200, L ФР=750м =0.75км;

Мщом-1200- техническая норма времени на очистку щебня машиной ЩОМ-1200 1 км пути, Мщом-1200=262 мин/км; К0 – коэффициент, учитывающий потери времени на пропуск поездов по соседнему пути и переходы рабочих во время работы, К0 = 1,25

t´3 – время между началом работы машины ЩОМ-1200 и началом выгрузки щебня из хоппер-дозаторной вертушки,

, (3.20)

где LЩОМ-1200 – длина состава щебнеочистительной машины ЩОМ-1200,

, (3.21)

где lЩОМ-1200 – длина самой машины ЩОМ-1200, lЩОМ-1200= 281000 мм ≈ 0,028 км; lЛОК – длина тепловоза – 34000 =0.034 км; lТ.В– длина турного вагона – 24500мм =0,024,

км;

мин;

t´4 – время на окончание выправки пути машиной ПМА,

, (3.22)

где L В ХД – длина хоппер-дозаторного состава, выгружающего щебень для выправочных работ,

, (3.23)

где W В – объем щебня для выправочных работ на фронт 750 м,

W В = 450 м 3 ; wх-д – емкость одного хоппер-дозатора, wх-д= 33,4 м 3 ;

lх-д – длина одного хоппер-дозатора, lх-д= 0,01 км; lл – длина локомотива, lл= 0,02 км; lт – длина турного вагона, lт = 0,0245 км;

км;

NЭП – среднее количество шпал на километре, NЭП = 1848 шт./км; МПМА – техническая норма времени на выправку пути машиной ПМА, МПМА = 0,033 мин/шпалу;

мин;

t5' – время на оформление открытия перегона, t5'=10 мин;

мин.

Окончательно принимаем продолжительность «окна» по очистке щебня:

Заполнение ведомости затрат по техническим нормам

Решение вопроса о том, каким количеством рабочих будет выполнен весь объём подготовительных, основных и отделочных работ на участке, равном фронту работ в «окно», осуществляем на основании «Ведомости затрат труда», количество рабочих и времени работы.

Первоначально заполняем графы 1-6, определяя затраты труда с учетом поправочного коэффициента. Особое внимание обращаем на правильную технологическую последовательность подготовительных, основных и отделочных работ при заполнении графы «наименование работ», с тем, что бы использовать положительные стороны поточной организации взаимосвязанных работ.

Объёмы работ устанавливаем по объемочной ведомости, составленного на основании натурного осмотра ремонтируемого участка, запроектированного продольного профиля, плана участка и характеристики пути до и после ремонта. Объём работ показываем для участка пути, длина которого равна длине фронта работ в «окно». Графы 8 - 11 заполняем одновременно составление графиков производства работ в «окно» и после «окна», подготовительных и отделочных работ. Технические нормы затрат труда и времени работы машин берём из типовых технологических процессов.[12]

Средний расход материалов на 1 км бесстыкового пути

| Наименование | Количество |

| Шпалы | |

| Подкладки | |

| Прокладки под подкладки | |

| Прокладки под подошву рельсов | |

| Клеммы | |

| Болты клеммные с гайками | |

| Шайбы для клеммных болтов | |

| Закладные болты с гайками | |

| Шайбы круглые плоские | |

| Шайбы для закладных болтов |

Расход укладываемых материалов в покилометровый запас

| Наименование | Количество |

| Рельсы, шт/т | 3,06/2,47 |

| Накладки | |

| Болты путевые с гайками | |

| Клеммные болты с гайками и шайбами | |

| Клеммы | |

| Подкладки | |

| Закладные болты с гайками и шайбами | |

| Втулки изолирующие | |

| Прокладки под подкладки резиновые | |

| Рельсовые соединители | |

| Шпалы | |

| Прокладки под подошву рельс |

Технологический процесс капитального ремонта пути с постановкой на щебень, укладкой железобетонных шпал и рельсовых плетей бесстыкового пути с применением машин УК25/9-18, ЭЛБ, ВПО-3000, ПМА, ХДВ, ЩОМ-1200

Состав комплекса машин и оборудования для механизации конкретного вида путевых работ зависит от многих факторов: конструкции пути, состава технологических операций, фронта работ в "окно", параметров машин, экономической целесообразности их использования и других. Каждую из машин характеризует свой темп работ. Например, укладочный кран УК-25/18 обеспечивает темп около 1000 м/ч, а RМ-80 – в несколько раз меньше. Этот фактор вынуждает делить производственный процесс ремонта пути на этапы с разграничением работ по времени выполнения и делением всего комплекса машин. На рис. 2 представлен вариант деления на этапы капитального ремонта бесстыкового пути с заменой материалов новыми.

Рис.2. Комплекс машин в технологической последовательности выполнения реконструкции (капитального ремонта) верхнего строения пути

Машины или технологические операции: 1 - диагностика балластной призмы; 2 - диагностика рельсовых плетей; 3 - изыскательские работы и проектирование производства работ; 4 - отвинчивание гаек клеммных сборок гайковертом; 5 - укладка УК-25 инвентарных рельсов на место плетей, смещенных внутрь колеи; 6 - закрепление клеммными сборками инвентарных рельсов; 7 - уборка плетей с перегона рельсовозным составом; 8 - срезка кустарника; 9 - уборка лишнего балласта с обочин и нарезка кюветов СЗП-600; 10 - замена лотков на отдельных участках кюветов; 11 - уборка с очисткой лишнего балласта машиной УМ; 12 - подъем рельсошпальной решетки ЭЛБ; 13 - разборка пути комплексом с краном УК-25/18; 14 - срезка и планировка верхнего слоя балластной призмы; 15 - укладка звеньев путеукладочным комплексом с краном УК-25/18; 16 - выправка пути машиной ВПО; 17 - выправка пути машиной ВПР в местах, не охваченных ВПО; 18 - выгрузка плетей 800 м; 19 - сварка плетей в сверхдлинные машиной ПРСМ; 20 - замена инвентарных рельсов на плети с использованием УК-25; 21 - закрепление плетей с использованием гидравлических натяжителей 22 и МПТ; 23 - глубокая очистка балласта машиной РМ-80; 24 - выправка пути машиной ВПР; 25 - стабилизация пути машиной ДСП; 26 - оправка призмы планировщиком ПБ; 27 - добавление балласта из хоппер-дозаторов; 28 - выправка пути ВПР; 29 - стабилизация пути ДСП; 30 - оправка призмы ПБ; 31 - добавление балласта; 32 - окончательная выправка пути машиной «Дуоматик 09-32»; 33 - стабилизация пути ДСП; 34 - отделка призмы ПБ; 35 - шлифовка рельсов.

Здесь на этапе смены рельсошпальной решетки используются машины: ЭЛБ, УК, бульдозеры ДЗ, УК, ВПО и ВПР, а на этапе глубокой очистки щебня машины: ЩОМ, ВПР, ДСП и ПБ.

По аналогии с предыдущим на рис.3 и 4 представлены комплексы машин в технологической последовательности выполнения основных этапов соответственно среднего и подъемочного ремонтов пути. На выправке пути применим комплекс машин по рис.4 в силу адекватности состава операций подъемочному ремонту.

Комплекс машин в технологической последовательности выполнения

среднего ремонта пути

1 – рельсоочистительная машина РОМ; 2 – машина СМ-2 для уборки мусора; 3 – мотовоз МПТ для доставки и перегрузки шпал, скреплений и др. материалов; 4 – машина МСШУ для смены шпал; 5 – щебнеочистительный комплекс ЩОМ; 6 – машина для выправки и подбивки пути ВПР; 7 - стабилизатор пути ДСП; 8 – планировщик балласта ПБ; 9 – струг СС для срезки обочины; 10 – хоппер-дозаторы; 11 – электробалластёр; 12 - рельсошлифовальный поезд.

Комплекс машин в технологической последовательности выполнения

подъёмочного ремонта и выправки пути

1 - РОМ для очистки рельсов; 2 – СМ-2 для уборки мусора; 3 – СС для срезки обочины; 4 – МПТ для доставки материалов; 5 - МСШУ для смены шпал; 6 – ПМГ для опробования и смазки болтов; 7 – хоппер-дозаторы; 8 – ЭЛБ; 9 – ВПР; 10 – ДСП; 11 – ПБ.

При реализации всего производственного процесса комплекс путевых машин представляет собой совокупность рабочих поездов. Состав и размеры каждого поезда устанавливаются расчетом. На этапе смены рельсошпальной решетки для обрушения балласта в шпальных ящиках первым следует поезд из двух единиц общей длиной

где Lл и Lщом – длины локомотива (24 м) и ЭЛБ (52 м).

Состав и длины второго и третьего поездов, то есть путеразборочного и путеукладочного, определяются суммой:

где Lук, Lпл, Lмпд – длины укладочного крана (44 м), платформы для рельсовых звеньев (14,6 м) и моторной платформы (16,2 м), м;

nпл, nмпд – количество платформ для рельсовых звеньев и моторных платформ.

Количество платформ для рельсовых звеньев

где nпак – число перевозимых пакетов рельсовых звеньев;

2 – сцеп из двух платформ (при звеньях длиной l3 = 25 м);

1 – платформа прикрытия.

В свою очередь, число пакетов

где m – число звеньев в пакете (при рельсах Р65 и железобетонных шпалах m = 5, при деревянных шпалах m = 7).

Количество моторных платформ в поезде зависит от фронта работ, конструкции пути до ремонта и после него, уклона пути и параметров МПД и УК. Электролебедка МПД может перемещать пакеты звеньев вдоль состава на расстояние до 200 м. При пакетах по 5 звеньев на долю одной МПД придется 750 м путевой решетки, при пакетах по 7 звеньев – 1050 м. С учетом электролебедки укладочного крана одну МПД можно включать в поезд, вмещающий соответственно 1500 м и 1800 м путевой решетки. Если МПД и УК используются как тяговые единицы, то число платформ при них необходимо согласовывать с уклоном пути. Так, при уклоне до 0,005 число платформ при МПД не должно превышать девяти, при УК – пяти единиц. Замена МПД на МПД-2 позволяет увеличить число платформ при ней в два раза. За путеукладочным поездом следует поезд, включающий локомотив и машину ВПО:

где Lвпо – длина машины ВПО (28 м).

В местах, недоступных для ВПО, для выправки пути может использоваться машина ВПР (L5 = Lвпр = 27 м).

На этапе глубокой очистки щебня первым следует поезд, включающий щебнеочистительную машину ЩОМ (32 м), состав для засорителей СЗ (длина одного вагона 10 м) и универсальный тяговый модуль УТМ (14,5 м). Количество вагонов определяется расчетом (см. далее). Вторым, третьим и четвертым поездами следуют самоходные машины ВПР (27 м), ДСП (18,2 м) и ПБ (13,5 м).

На этапе отделочных работ возможен вариант также из нескольких поездов. Первым следует поезд для срезки обочины земляного полотна, включающий локомотив и путевой струг СС: L = Lл + Lсс, где Lсс = = 23 м. Затем следует хоппер-дозаторная вертушка:

где Lхд, Lв – длины хоппер-дозатора (10,9 м) и турного вагона (24,5 м);

nхд – число хоппер-дозаторов, определяемое отношением Wкм /Wхд, в котором Wкм – объем добавляемого щебня, м 3 /км (зависит от глубины очистки и параметров грохотов, см. ТУ); – фронт работ в "окно", км; Wхд = = 32,4 м 3 – вместимость хоппер-дозатора.

Далее по фронту работ перемещаются самоходные машины ВПР, ДСП, ПБ, выполняющие выправку с подбивкой, стабилизацию и оправку балластной призмы.

При капитальном ремонте двухпутного участка А–Б (см. рис. 1) с lо =1300 м на этапе смены рельсошпальной решетки имеем: L1 = 24 + 52 = 76 м, L2 = L3 = 24 +44 + 23·14,6 + 1·16,2 = 420 м (nпак = 1300/25·5 = 10,5 пакетов, nпл = 11·2 + 1 = 23 платформы; если путь до ремонта был на деревянных шпалах, то nпак = 1300/25·7 = 7,4 и L2 = 332 м), L4 = 24 + 28 = 52 м.

На этапе глубокой очистки на путях классов 1 и 2 при глубине очистки 0,4 м по ТУ объемы составляют: очищаемого балласта 2950 м 3 /км, возвращаемого 2210 м 3 /км, добавляемого при грохоте с размером нижних ячеек 25×25 мм Wкм = 440 м 3 /км. Потребность для засорителей в полувагонах вместимостью по Wв = 31 м 3 равна nсз = (2950–2210) /Wв =

= 740·1,3/31 = 31. При одной ЩОМ число полувагонов обычно не превышает 6–10 единиц. Ограничение числа полувагонов компенсируется на практике разными способами: уборкой груженых полувагонов с заменой на порожние, вывозом загрязнителей с возвратом порожняка, выгрузкой засорителей на сторону за пределы откоса земляного полотна или перегрузкой в подвижной состав, находящийся на соседнем пути. Длина поезда со ЩОМ (Lщом =32 м), тяговым модулем ПТМ-630 (Lптм = 14 м) и восемью полувагонами (Lв = 10 м) для засорителей L = 126 м.

На этапе отделочных работ первым по фронту работ следует путевой струг СС (Lсс= 23 м) с локомотивом (Lл = 24 м). Длина этого поезда L10 = = 23+ 24 = 47 м. Вторым поездом подается хоппер-дозаторная вертушка из nхд = Wкм /Wхд = 440·1,3/32,4 = 18 хоппер-дозаторов (Lхд = 10,9 м) с локомотивом (Lв = 24 м) и турным вагоном (Lт.в = 24,5 м) общей длиной L2о = = 245 м. Далее следуют самоходные машины ВПР, ДСП и ПБ на расстоянии друг от друга по 50–100 м.

Возможный состав комплексов машин для основных видов путевых работ содержится также в прил. 4.1, 4.2, 4.3.

5 Определение продолжительности "окна"

Продолжительность "окна", то есть период времени, на который перегон закрывается для движения поездов, зависит от ряда факторов: пропускной способности линии, возможностей пропуска поездов по другому пути, производительности комплекса машин и других. При расчетах необходимо учитывать затраты времени на переходы в рабочей зоне, внутрисменные перерывы, пропуск поездов по соседнему пути и другие факторы коэффициентом kо (табл. 5).

Значения коэффициента kо согласно ТУ

| № | Виды работ | kо |

| Работы, выполняемые в интервалы между поездами | 1,45 | |

| Работы в "окно" при движении поездов по соседнему пути | 1,25 | |

| Работы на перегоне, не зависящие от движения поездов | 1,08 | |

| Работы на базе | 1,08 |

Для этапа смены рельсошпальной решетки при капитальном ремонте двухпутного участка А–Б с бесстыковым путем на железобетонных шпалах продолжительность "окна" выразится суммой (рис.5):

где tр – продолжительность развертывания работ, мин;

– продолжительность ведущей операции, задающей темп этапу (укладка новых рельсовых звеньев на фронте работ lо), мин;

tс – продолжительность свёртывания работ, мин.

Продолжительность развёртывания работ определяется суммой:

где tр1 – время оформления закрытия перегона и снятия напряжения в контактной сети, tр1 ≈ 10 мин;

tр2 – время следования ЭЛБ и других машин (рабочих поездов) со станции к месту работ на перегоне со скоростью 30 км/ч при средней удаленности 3 км, tр2 = 3·60/30 = 6 мин;

tр3 – время вывешивания решетки на расстоянии L1 + L2 + 125 = 76 + + 420 + 125 = 621 м (см. рис. 5), то есть до момента, при котором путеразборочный УК займет исходное положение для снятия звеньев на участке 250 м, tр3 = 0,001kо(L1 + L2 + 125)Нэлб = 17 мин (Нэлб = 21,5 мин/км из прил. 4, kо = 1,25 из табл. 4);

tр4 – время снятия звеньев и подготовки участка длиной 250 м к началу укладки звеньев, tр4 = kо250 /lз = 28 мин (норма времени на укладку–снятие рельсового звена длиной lз = 25 м с железобетонными шпалами = 2,2 мин/звено, с деревянными шпалами = 1,7 мин/звено).

Суммируя численные значения составляющих, получим: tр = 61 мин.

Время выполнения ведущей операции выражается зависимостью:

где – норма времени на укладку одного рельсового звена, мин/звено,

tу = 1,25·1300·2,2/25 = 143 мин.

Время свертывания работ определяется суммой:

где tс1 – уборка путеукладочного поезда и работа машины ВПО на участке L3 + 250 м, tс1 = 0,001kо(L3 + 250)HВПО = 0,001·1,25(420 + 250)33,9 = 28 мин, где HВПО = 33,9 мин/км – норма времени для машины ВПО (прил. 4);

tс2 – работа машины ВПР на участке L4 + 100 м, tс2 = kо(L5 +

+ 100)1,872Нвпр = 1,25·128·1,872·0,0558 = 17 мин (здесь 1,872 шпал/м в среднем с учетом кривых);

tс3 – приведение ВПО и ВПР в транспортное положение, tс3 = 15 мин;

tс4 – уборка машин с перегона и его открытие, tс4 = 10 мин.

Суммарное время свёртывания работ составит tс = 68 мин. Итак, продолжительность "окна" при капитальном ремонте участка А–Б должна быть tо = 61 + 143 + 70 = 274 мин, или tо = 4 ч 34 мин. Для однопутного участка со звеньевым путем на этапе смены рельсошпальной решетки в расчет продолжительности "окна" вводятся следующие значения составляющих: kо = 1,08, L2 = L3 = 332 м, = 1,7 мин/звено.

Продолжительность "окна" для этапа глубокой очистки балласта на двухпутном участке по аналогии с предыдущим и рис. 6 определяется суммой:

где tр – продолжительность развёртывания работ, мин;

tщ – продолжительность глубокой очистки щебня, мин;

tс – продолжительность свёртывания работ, мин.

Период развёртывания работ включает:

tр1 – время оформления "окна", tр1 = 10 мин;

tр2 – время подачи машин к месту работ на перегоне – по аналогии с предыдущим, tр2 = 6 мин;

tр3 – время подготовки ЩОМ к работе, tр3 ≈ 20 мин.

Общее время развёртывания работ tр = tр1 + tр2 + tр3 = 36 мин. Продолжительность ведущей операции при глубокой очистке щебня

где Hщом = 309 мин/км – техническая норма машинного времени ЩОМ-6БМ (прил. 4).

Период свёртывания работ определяется суммарным временем ряда операций:

где tс1 – приведение ЩОМ в транспортное положение, tс1 = 16 мин;

tс2 – выправка пути машиной ВПР на участке (Lщом + 50) м, tс2 = = 0,001kо(Lщом + 50)Hвпр = 0,001·1,25·82·103,6 = 11 мин;

tс3 – стабилизация пути машиной ДСП на участке (Lвпр + 50) м, tс3 = = 0,001kо(Lвпр + 50)Hдсп = 0,001·1,25·77·33,9 = 3 мин;

tс4 – оправка призмы машиной ПБ на участке (Lдсп + 50) м, tс4 = = 0,001kо(Lдпс + 50)Hпб = 0,001·1,25·68·48 = 4 мин;

tс5 – приведение ВПР, ДСП и ПБ в транспортное положение, tс5 = = 15 мин;

tс6 – освобождение перегона от комплекса машин и его открытие для движения поездов, tс8 = 10 мин.

Общее время свёртывания работ tс = 59 мин. Итак, продолжительность "окна" для глубокой очистки щебня составит tо = 36 + 502 + 59 = = 597 мин или около 10 ч, что более чем в два раза превышает продолжительность "окна" на этапе смены рельсошпальной решетки. Некоторое выравнивание продолжительностей "окон" на этих этапах возможно за счет добавления второй щебнеочистительной машины ЩОМ и второй ВПР. Для этого варианта tщ = 502/2 = 251 мин, дополнительное время работы ПБ совместно с ДСП на участке 1,3/2 = 0,65 км tпб = 1,25·0,65·48 = 39 мин и продолжительность "окна" на этапе глубокой очистки щебня снизится до tо = 36 + 251 + 59 + 39 = 385 мин или 6 ч 25 мин. Окончательное решение о необходимости выравнивания затрат времени на разных этапах производственного процесса следует принимать при разработке графика распределения работ по дням.

Продолжительность "окна" для отделочных работ при капитальных ремонтах пути определяется аналогично. Применительно к принятому комплексу машин (прил. 4.1 и рис. 7) она составит tо = tр + tвпр+ tс = 3 ч 40 мин. Окончательное значение продолжительности каждого этапа капитального ремонта пути устанавливается в процессе формирования сводного графика распределения всех работ по дням и участкам их выполнения (рис. 8). Нормативной основой для этого графика служат данные по затратам труда и времени, определяемые в процессе составления соответствующей ведомости (прил. 5).

Аналогичным порядком следует руководствоваться для обоснования продолжительности "окна" и сводного графика всего комплекса работ при среднем и подъемочном ремонтах и планово-предупредительной выправке пути. Для этих видов путевых работ нормативные данные и состав комплексов машин содержатся в прил. 4.2 и 4.3. По ним составляются ведомости затрат труда и машинного времени, формируются графики движения машин и работающих по дням и всем участкам единого фронта работ в требуемой технологической последовательности (рис. 9, 10). Применительно к участку А–Б продолжительность "окна" при среднем ремонте (рис. 6) составляет tо = tр + tщом + tс = tр + kо Нщом + tс = 36 + 1,25·0,64·309 + 59 = 342 мин, или 5 ч 42 мин, а продолжительность "окна" при подъемочном ремонте и планово-предупредительной выправке tо = tр + tвпр + tс = tр + kо Нвпр + tс = 31 + 1,25·0,9·103,6 + 32 = 180 мин, или 3 ч (рис. 7).

Рис. 8. График производства капитального ремонта пути:

где t1 – время на оформление закрытия перегона и пробег машин к месту «окна», принимается 14 мин; t2 – время на разболчивание стыков и снятие накладок, равное 14 мин (это время когда снимаются болты на расстоянии равном длине путеразборочного поезда плюс расстояние по технике безопасности).

Длина путеразборочного поезда lРП равна

где nПЛ – число четырехосных платформ; lПЛ – длина платформы, равная 14,5 м

Nзв – количество звеньев; m – количество звеньев в пакете, принимается 8 штук (при Р65, деревянные шпалы).

lПЛ – длина платформы, равная 14,5 м.

Используется 2 четырехосные платформы для погрузки на них пакета звеньев (длиной 25 м), так как длина l четырехосной платформы 14,5 м.

nМПД – количество моторных платформ,

lМПД – длина моторной платформы равная 16,2 м; lУК – длина укладочного крана УК 25/9-18 с вынесенным звеном равная 48,65 м или 0,05 км; lТ – длина турного вагона, в котором едут рабочие равная 24,5 м; lЛ – длина локомотива равная 0,02 м.

Расстояние по технике безопасности lТБ принимаем равным 0,05÷0,1 км.

tРАЗБ – это время, за которое путеразборочный поезд снимет звенья РШР на данном фронте работ, принимается по формуле

где МРАЗБ – техническая норма времени на снятие одного звена краном УК 25/9-18 (для Р65 деревянных шпал равняется 1,7 мин/звено; железобетонных – 2,0 мин/звено); К0 – коэффициент увеличения времени работы путевых машин и поездов (работы прекращается) в момент пропуска поезда по соседнему пути, равный 1,25.

t3 – время между началом работы путеразборочного и путеукладочого поездов.

Определяется из расчета снятия первых 4-х звеньев, для того чтобы планировщик балласта мог выполнить свою работу между этими поездами.

tУКЛ – время укладки звеньев путеукладочным поездом на фронте работ

где МУКЛ – техническая норма времени на укладку одного звена краном УК 25/9-18 (для Р65, железобетонных шпал равна 2,41 мин/звено).

t4 – интервал времени между началом работы путеукладочного поезда и началом работы бригады по постановке накладок и сболчиванию стыков.

где – длина первой части путеукладочного крана

t5 – интервал времени между началом работы бригады по постановке накладок и началом работы по рихтовке пути и постановке на ось

t6 – интервал времени между началом работы бригады по рихтовке пути и началом работы СЧ-600, ; t7 – время на зарядку СЧ-600, равное 30 мин; t8 – время на очистку щебня, равное

где МСЧ-600 – техническая норма времени на очистку щебня на 1 км пути машиной СЧ-600 во время капитального ремонта, равное 442,2 мин.

t9 – время на разрядку СЧ-600, равное 28,9≈29 мин; t10 – время между окончанием разрядки машины СЧ-600 и окончанием выгрузки щебня из 1-го хоппер-дозаторного состава

где – длина первого, второго хоппер-дозаторного состава для выгрузки щебня для выправочных работ и для выгрузки щебня в местах нехватки и на концах шпал.

где W В – объем щебня на 1 км для выправки, равный 600÷650 м 3 /км; W Н – объем щебня на 1 км для выгрузки в местах нехватки и на концы шпал, равный 300÷360 м 3 /км; ωХДВ – объем 1-го хоппер-дозаторного вагона, 41 м 3 ; lХДВ – длина 1-го хоппер-дозаторного вагона, 12,5 м.

МХДВ – техническая норма времени на выгрузку 1 м 3 щебня из хоппер-дозаторного вагона, равна 0,14 мин/м 3 ;

– время, за которое первый хоппер-дозаторный состав выгрузит щебень на всем фронте работ для выправки пути,

t11 – время окончания подъемки пути на балласт электробалластером ЭЛБ-3М,

где LЭЛБ – длина электробалластера, равная 0,07 км; МВПО – техническая норма времени на выправку 1-го км пути машиной ВПО-3000, равная 41,04 мин/км,

Так как электробалластер работает быстрее, чем последующая машина ВПО-3000, то мы его пускаем в темпе машины ВПО-3000 для уменьшения времени «окна». Все последующие машины ХДВ II и ВПР-02 работают в темпе ВПО-3000. Их время также равно tВПО.

t12 – время на окончание выправки пути машиной ВПО-3000.

где LВПО – длина состава с машиной ВПО-3000, равная 0,1 км; - время на зарядку машины ВПО-3000, 8 мин.

t13 – время на разрядку ВПО-3000, t13=tРАЗР=8 мин; t14 – время на окончание выгрузки щебня из второго хоппер-дозаторного состава в местах нехватки и на концы шпал

t15 – время на окончание выправки пути машиной ВПР-02,

где LВПР – длина машины ВПР-02, равная 0,0285 км; - время на зарядку машины ВПР-02, 8 мин.

t16 – время на разрядку ВПР-02, t16=6 мин.

где LДСП – длина динамического стабилизатора пути, 0,0183 км; МДСП – техническая норма времени на стабилизацию 1-го км пути машиной ДСП (40,31 мин/км); - время на зарядку ДСП.

t18 – время на разрядку ДСП, t18=4 мин.

Время работы ДСП на фронте работ определяется

t19 – время на окончание отделки пути быстроходным планировщиком балласта,

где LПБ – длина планировщика балласта, 0,0132 км; МПБ – техническая норма времени на отделку 1-го км пути быстроходным планировщиком балласта ПБ (35,9 мин/км).

При выполнении работ по глубокой очистке щебёночного балласта принимается следующая технологическая цепочка комплекса машин (рисунок 4.3):

щебнеочистительная машина RM-80;

хоппер-дозаторный состав для выгрузки щебня;

динамический стабилизатор пути;

быстроходный планировщик балласта.

интервал по технике безопасности между работающими

машинами (=100 м пути).

Рисунок 4.3 – Технологическая цепочка комплекса машин для очистки щебёночного балласта

Для принятой технологической цепочки машин расчётная схема по определению фронта работ по очистке балласта приведена на рисунке 4.4.

продолжительность «окна» по очистке балласта, мин.;

время развёртывания работ по очистке балласта, мин.;

время очистки балласта щебнеочистительной машиной RM-80, мин.;

время свёртывания работ по очистке балласта, мин.;

время закрытия перегона и пробег машин к месту работ, мин.;

время зарядки щебнеочистительной машины RM-80, мин.;

временя на разрядку щебнеочистительной машины RM-80, мин.;

время свёртывания работ по выправке пути машиной ВПО-3000, мин.;

время свёртывания работ по выгрузке щебня, мин.;

время свёртывания работ по выправке пути машиной ВПР-02, мин.;

время свёртывания работ по стабилизации пути машиной ДСП, мин.;

время свёртывания работ по планировке балластной призмы машиной ПБ, мин.;

время открытия перегона и пробег машин на станцию, мин;

фронт работ по очистке балласта, м.

Рисунок 4.4 – Расчётная схема для определения фронта работ

по очистке балласта

Время очистки щебёночного балласта, , мин, машиной RM-80 определяется по формуле:

, (4.29)

продолжительность «окна» для очистки щебёночного балласта, мин.;

время развёртывания работ по очистке щебня, мин.;

время свёртывания работ по очистке щебня, мин.;

время на технологические перерывы для осмотра машины, мин.

Время развёртывания работ по очистке щебня определяется как:

, (4.30)

время закрытия перегона и пробег машин к месту работ, мин, (определено в предыдущем разделе =15 мин.)

время зарядки щебнеочистительной машины RM-80, мин.

Время зарядки щебнеочистительной машины RM-80 , мин.;

, (4.31)

техническая норма на зарядку щебнеочистительной машины, маш.-мин./зар.;

коэффициент потерь рабочего времени в «окно».

Время свёртывания работ, , мин., исходя из расчётной схемы (рисунок 3.4) определяется по формуле:

, (4.32)

время на разрядку машины RM-80, маш-мин.;

время свёртывания работ по выправке пути машиной ВПО-3000, мин;

время свёртывания работ по выгрузке щебня, мин;

время свёртывания работ по выправке пути машиной ВПР-02, мин;

время свёртывания работ по стабилизации пути машиной ДСП, мин.;

время свёртывания работ по планировке балластной призмы машиной ПБ, мин.;

время пробега машин на станцию и открытие перегона, мин. (==15).

Время разрядки щебнеочистительной машины, мин., определяется по формуле

, (4.33)

где − норма времени на разрядку щебнеочистительной машиныRM-80, мин.

Интервал времени между окончаниями работ по разрядке щебнеочистительной машины и выправке пути машиной ВПО, , определяется из формулы:

, (4.34)

длина выправочного комплекса, 45,27 м;

техническая норма времени на выправку пути машиной ВПО (= 42,81маш-мин./ км).

Интервал времени между окончаниями работ по выправке пути машиной ВПО и выгрузке щебёночного балласта,, мин, определяется из формулы:

, (4.35)

длина хоппер-дозаторного состава, м;

объём щебня добавляемый при его очистке на предварительный фронт 500 м, м 3 /км;

техническая норма времени на выгрузку щебня, маш-мин./ м 3 .

Интервал времени между окончаниями работ по выгрузке щебёночного балласта и выправке пути машиной ВПР,,определяется как:

, (4.36)

длина машины ВПР-02 (= 23,5 м);

количество шпал на 1 км пути с учетом прямых и кривых участков (1859 шп./км);

техническая норма на подбивку одной шпалы, (0,154 маш.-мин/шп);

коэффициент, учитывающий долю шпал выправляемых в местах зарядки и разрядки машины ВПО (= 0,12).

Интервал времени между окончаниями работ по выправке пути и стабилизации пути машиной ДСП, , определяется из формулы

, (4.37)

длина машины ДСП (= 18,22 м);

техническая норма времени на стабилизацию пути, маш-мин./км.

Интервал времени между окончаниями работ по стабилизации пути и оправкой балластной призмы машиной ПБ, , определяется из формулы

, (4.38)

длина машины ПБ (= 13,3 м);

техническая норма времени на оправку балластной призмы, маш-мин./км.

Время свертывания работ по глубокой очистке щебеночного балласта, , будет равно:

Временя очистки щебеночного балласта, , определяется как:

Если чистое время очистки балласта более 180 минут, то после каждых трёх часов работы машины необходимо делать технологический перерыв 10 минут для осмотра машины.

Фронт работ по глубокой очистке балласта, , м, определяется по формуле

, (4.39)

норма времени на очистку 1 км пути при капитальном ремонте машиной RM-80 с одновременной укладкой геотекстиля,

().

Пересчитаем на новый фронт работ показатели, зависящие от длины фронта.

Объем щебня в очистку составит:

м 3

Количество хоппер-дозаторных вагонов при очистке балласта будет

ваг.

Интервал времени между окончаниями работ по выправке пути машиной ВПО и выгрузке щебёночного балласта,, мин, составит:

График основных работ по глубокой очистке балласта приведен в Приложении 6.

Читайте также: