Определение плотности цемента в лаборатории

Обновлено: 24.04.2024

О материале: цемент относится к минеральным гидравлическим (твердеет как на воздухе, так и в воде) вяжущим веществам. Данные вещества - это тонкие порошки, которые затворяют водой, в результате чего образуется пластичное тесто, с течением времени самопроизвольно отвердевающее. Его свойства показывают способность образовывать пластичное цементное тесто и образовывать прочный и долговечный цементный камень в процессе твердения.

Актуальность испытаний: цемент должен удовлетворять требованиям стандарта по всем показателям, так как он является важнейшим компонентом бетона и раствора. От его вида и качества зависят эксплуатационные характеристики бетонного массива.

Испытания в лаборатории: аккредитованная в системе Росаккредитации научно-испытательная лаборатория "Политех-СКиМ-Тест" проводит испытания цемента в лабораторных условиях. Мы работаем в соответствии с действующими и актуальными нормативными документами Российской Федерации (ГОСТ 30744-2001 и ГОСТ 310 -1976). В лаборатории имеется необходимое поверенное оборудование, что является гарантом точности и достоверности результатов.

Перечень испытаний и услуг:

определение тонкости помола

определение нормальной густоты, сроков схватывания и равномерности изменения объёма

определение предела прочности при изгибе и сжатии

определение водоотделения

Выезд на объект: для отбора проб цемента на объекте необходимо согласовать с нами удобное для Вас время и своевременно организовать допуск на объект. Отобрать пробы Вы можете самостоятельно в соответствии с требованиями ГОСТ, предоставив акт отбора образцов.

С расценками на проведение лабораторных испытаний материала Вы можете ознакомиться на странице с ценами.

Тонкость помола

Об испытании: тонкость помола характеризуется удельной поверхностью 2500…3000 см2 и остатком на сите № 009, не превышающим 15% от массы пробы. Данная характеристика влияет на время схватывания, при увеличении тонкости помола схватывание ускоряется.

Этапы проведения испытаний:

по остатку на сите:

- Пробу цемента дезагрегируют, встряхивая вручную в течение 2 минут в стеклянной колбе, оставляют в покое на 2 минуты и перемешивают сухим стержнем;

- Отвешивают 10 г. цемента и просеивают на сите № 009 (допускается применять сито №008);

- Процесс просеивания заканчивают, когда на контрольном просеивании проходит не более 0,01 г. цемента;

по удельной поверхности:

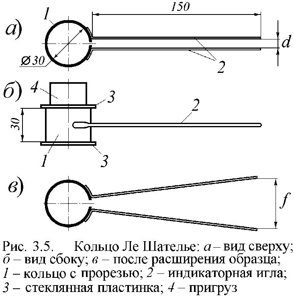

- Колбу Ле Шателье (см. рисунок), закреплённую в штативе, помещают в стеклянную ёмкость, заполненную водой;

- Прибор наполняется обезвоженным керосином до нулевой черты;

- Подготовленную пробу массой 65 г высыпают в прибор равномерными небольшими порциями, используя воронку;

- Удаляют пузырьки воздуха, вынимая прибор из воды и поворачивая его в наклонное положение на протяжении 10 минут;

- Снова погружают прибор в воду на 10 минут;

- Подготовленную пробу массой 65 г высыпают в прибор равномерными небольшими порциями, используя воронку;

- Снимают показания уровня жидкости в приборе и вычисляют плотность цемента;

- Определяют удельную поверхность на специальном приборе типа ПСХ. Для проведения расчётов используют величину плотности, определённую на приборе Ле Шателье. Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 1 рабочий день.

Нормальная густота, сроки схватывания и равномерность изменения объёма

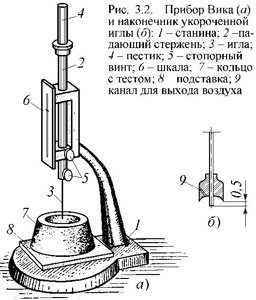

Определение нормальной густоты (водопотребности) и сроков схватывания производят с помощью прибора Вика (см. рисунок).

Этапы проведения испытаний по определению нормальной густоты:

- В нижний конец стержня вставляют металлический цилиндр - пестиком 4;

- Отвешивают 500 г. цемента и воду в количестве, необходимом (оринтеровочно) для получения цементного теста нормальной густоты;

- Цементное тесто перемешивают в специальном смесителе;

- Приготовленное тесто переносят в кольцо 7 в один приём. Избыток цементного теста срезают ножом;

- Через 4 минуты от начала затворения производится погружение пестика в цементное тесто;

- Через 30 секунд фиксируют глубину погружения пестика.

Нормальная густота - это консистенция, при которой пестик не доходит (6±1) мм до дна. Выражается процентным отношением воды к массе цемента, обычно это значение 24…28%.

Этапы проведения испытаний по определению начала схватывания:

- В нижний конец стержня вставляют иглу 3;

- Подготовленное тесто нормальной густоты переносят в кольцо 7 в один приём;

- Иглу 3 доводят до соприкосновения с поверхность теста и закрепляют стопорным винтом 5;

- Свободное опускание иглы происходит в течение 30 секунд, после фиксируется глубина погружения;

- Погружение производят каждые 10 минут в новое место, предварительно протирая иглу влажной тряпкой;

- Между погружениями иглы кольцо с цементным тестом убирают в камеру влажного хранения.

Начало схватывания - время, прошедшее с момента затворения цементного теста до момента, когда игла не доходит до дна на (4±1) мм.

Этапы проведения испытаний по определению конца схватывания: определение конца схватывания аналогично определению начала схватывания, за исключением двух моментов:

- Вместо длинной иглы 3 используют укороченную иглу 9 с кольцеобразной насадкой;

- Кольцо с цементным тестом переворачивают на 180 градусов.

Конец схватывания - время, прошедшее с момента затворения цементного теста до момента, когда игла 9 погружается в цементное тесто не более чем на 0,5 мм.

Равномерность изменения объёма - это способность цементного теста твердеть без критических деформаций (превышающих допустимые значения, установленные нормативными документами).

В процессе твердения цементного теста иногда происходит искривление изделий, их частичное растрескивание или полное разрушение. Это происходит из-за присутствия свободной извести в цементе. Для выявления данных процессов необходимо проводить испытания цемента в лаборатории.

Этапы проведения испытаний по определению равномерности изменения объёма:

- два кольца Ле Шателье (см. рисунок) ставят на пластинки 3;

- Кольца с избытком заполняют цементным тестом нормальной густоты в один приём;

- Избыток цементного теста срезают ножом;

- Кольца сверху накрывают другими пластинками 3, ставят на них пригруз 4 и помещают в камеру влажного хранения на 24 часа;

- После этого измеряют расстояние d между индикаторными иглами 2;

- Кольца кипятят 3 часа в воде, предварительно сняв пригруз и пластинки;

- Кольца извлекают из воды и ждут, пока они остынут до температуры помещения;

- После этого измеряют расстояние f между индикаторными иглами 2.

Цемент соответствует требованиям стандартов по равномерности изменения объёма, если разница между f и d не превышает 10 мм.

Предел прочности при изгибе и сжатии

Среднее значение прочности на сжатие, полученное по 6 образцам называется активностью цемента (Rц). В зависимости от активности цемент подразделяют на марки и классы.

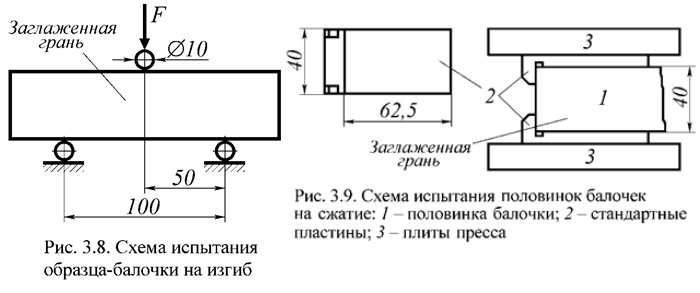

Стандартные формы и требования к образцам для испытаний: образцы – балочки размерами 40х40х160 мм, изготовленные из стандартного цементного раствора, в котором отношение цемента к стандартному полифракционному песку 1:3, а отношение воды к цементу 1:2.

Минимальное количество образцов для испытаний: 3 образца.

Этапы проведения испытаний:

- Образец испытывают на изгиб по схеме, представленной на рисунке 3.8;

-

После испытаний на изгиб, полученные половинки балочек испытывают на сжатие по схеме, представленной на рисунке 3.9.

Сроки проведения работ: 1 месяц.

Водоотделение

Водоотделение - показатель отделения воды при расслоении цементного теста. Происходит из-за осаждения частиц цемента под действием силы тяжести.

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТОНКОСТИ ПОМОЛА

Cements. Мethods of grinding fineness determination

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства

Министерством энергетики и электрификации СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 N 169

3. ВЗАМЕН ГОСТ 310-60 в части определения тонкости помола

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ИЗДАНИЕ (апрель 2003 г.) с Изменением N 1, утвержденным в августе 1984 г. (ИУС 1-85)

Настоящий стандарт распространяется на цементы всех видов и устанавливает методы их испытаний для определения тонкости помола.

1. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО ОСТАТКУ НА СИТЕ

1.1. Аппаратура

1.1.1. Сито с сеткой N 008 по ГОСТ 6613.

Сетка должна быть хорошо натянута и плотно зажата в цилиндрической обойме. Сетку сита периодически осматривают в лупу. При обнаружении каких-либо дефектов в сетке (дырки, отход ткани от обоймы и т.д.) ее немедленно заменяют новой.

1.1.2. Прибор для механического или пневматического просеивания цемента.

Указанные приборы должны отвечать требованиям соответствующих технических условий.

1.2. Проведение испытаний

1.2.1. Пробу цемента, подготовленную по ГОСТ 310.1, высушивают в сушильном шкафу при температуре 105-110 °С в течение 2 ч и охлаждают в эксикаторе.

1.2.2. При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание.

(Измененная редакция, Изм. N 1).

1.2.2.1. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента.

Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

1.2.3. Тонкость помола цемента определяют как остаток на сите с сеткой N 008 в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1%.

1.2.4. При использовании приборов для пневматического просеивания испытания выполняют в соответствии с инструкцией, прилагаемой к прибору.

1.2.5. При отсутствии в лаборатории приборов для механического или пневматического просеивания цемента допускается производить ручное просеивание.

2. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА ЦЕМЕНТА ПО УДЕЛЬНОЙ ПОВЕРХНОСТИ

2.1. Тонкость помола цемента по удельной поверхности определяют факультативно.

2.2. Аппаратура

2.2.1. Прибор Ле-Шателье (чертеж).

2.2.2. Прибор для определения удельной поверхности методом воздухопроницаемости типа ПСХ, выпускаемый по соответствующим техническим условиям.

2.3. Определение плотности цемента

2.3.1. Прибор Ле-Шателье, закрепленный в штативе, помещают в стеклянный сосуд с водой так, чтобы вся его градуированная часть была погружена в воду. Необходимо, чтобы при отсчетах уровня жидкости в приборе температура воды в сосуде соответствовала температуре, при которой производили градуировку прибора.

2.3.2. Прибор наполняют обезвоженным керосином до нижней нулевой черты по нижнему мениску. После этого свободную от керосина часть прибора (выше нулевой черты) тщательно протирают тампоном из фильтровальной бумаги.

2.3.3. От пробы цемента по п.1.2.1 отвешивают 65 г цемента с точностью до 0,01 г и высыпают в прибор ложечкой через воронку небольшими равномерными порциями до тех пор, пока уровень жидкости в приборе не поднимется до одного из делений в пределах верхней градуированной части прибора.

Для удаления пузырьков воздуха прибор с содержимым вынимают из сосуда с водой и поворачивают его в наклонном положении в течение 10 мин на гладком резиновом коврике. После чего прибор снова помещают в сосуд с водой не менее чем на 10 мин и проводят отсчет уровня жидкости в приборе.

Прибор для определения плотности цемента

2.3.4. Плотность цемента, г/см, вычисляют по формуле

,

где - навеска цемента, г;

- объем жидкости, вытесненный цементом, см.

Плотность испытуемого цемента вычисляют с точностью до 0,01 г/см как среднее арифметическое значение результатов двух определений, расхождение между которыми не должно превышать 0,02 г/см.

2.3.5. Допускается использование других методов определения плотности, обеспечивающих в соответствии с действующими для них инструкциями точность не менее ±0,01 г/см.

2.4. Определение удельной поверхности цемента

2.4.1. Пробу цемента для испытаний готовят по п.1.2.1.

2.4.2. Удельную поверхность цемента определяют в соответствии с инструкцией, прилагаемой к прибору.

Для проведения расчетов используют величину плотности цемента, определенную по п.2.3.

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

Цементы. Методы испытаний: Сб. ГОСТов.

ГОСТ 310.1-76-ГОСТ 310.3-76, ГОСТ 310.4-81,

ГОСТ 310.5-88, ГОСТ 310.6-85. -

М.: ИПК Издательство стандартов, 2003

МЕТОДЫ ОПРЕДЕЛЕНИЯ НОРМАЛЬНОЙ ГУСТОТЫ, СРОКОВ СХВАТЫВАНИЯ И РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА

Cements. Мethods for determination of standard consistency, times of setting and soundness

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства

Министерством энергетики и электрификации СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 N 169

3. ВЗАМЕН ГОСТ 310-60 в части определения нормальной густоты, сроков схватывания и равномерности изменения объема

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ИЗДАНИЕ (апрель 2003 г.) с Изменением N 1, утвержденным в августе 1984 г. (ИУС 1-85)

Настоящий стандарт распространяется на цементы всех видов и устанавливает методы испытаний для определения нормальной густоты, сроков схватывания цементного теста, а также равномерности изменения объема цемента.

1. ОПРЕДЕЛЕНИЕ НОРМАЛЬНОЙ ГУСТОТЫ ЦЕМЕНТНОГО ТЕСТА

1.1. Аппаратура

Прибор Вика с иглой и пестиком.

Кольцо к прибору Вика.

Мешалка для приготовления цементного теста.

1.1.1. Прибор Вика (черт.1) имеет цилиндрический металлический стержень 1, свободно перемещающийся в обойме станины 2. Для закрепления стержня на требуемой высоте служит стопорное устройство 3. Стержень снабжен указателем 4 для отсчета перемещения его относительно шкалы 5, прикрепленной к станине. Шкала имеет цену деления 1 мм.

Прибор Вика

1 - цилиндрический металлический стержень; 2 - обойма станины; 3 - стопорное устройство; 4 - указатель; 5 - шкала; 6 - пестик; 7 - игла

При определении нормальной густоты цементного теста в нижнюю часть стержня вставляют металлический цилиндр-пестик 6.

При определении сроков схватывания пестик заменяют иглой 7.

Пестик должен быть изготовлен из нержавеющей стали с полированной поверхностью. Игла должна быть изготовлена из стальной жесткой нержавеющей проволоки с полированной поверхностью и не должна иметь искривлений. Поверхность пестика и иглы должна быть чистой.

Массу перемещающейся части прибора сохраняют взаимной перестановкой пестика и иглы. Отдельные детали перемещающейся части прибора подбирают таким образом, чтобы их общая масса находилась в пределах (300±2) г.

Размеры иглы и пестика должны соответствовать указанным на черт.2 и 3 .

Рабочая часть иглы

Рабочая часть пестика

1.1.2. Кольцо к прибору Вика и пластинка, на которую устанавливают кольцо, должны быть изготовлены из нержавеющей стали, пластмассы или другого не впитывающего воду материала. Форма и размеры кольца должны соответствовать указанным на черт.4.

Кольцо к прибору Вика

1.1.3. Мешалка для приготовления цементного теста должна отвечать требованиям соответствующих технических условий.

1.1.4. При отсутствии в лаборатории механизированной мешалки для приготовления цементного теста применяют чашу сферической формы (черт.5), изготовленную из нержавеющей стали.

Чаша для затворений

Лопатку для перемешивания цементного теста изготовляют из упругой нержавеющей стали. Основные размеры лопатки указаны на черт.6.

Лопатка для перемешивания

(Измененная редакция, Изм. N 1).

1.2. Проведение испытаний

1.2.1. Нормальной густотой цементного теста считают такую консистенцию его, при которой пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо.

Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента.

1.2.2. Пробу цемента подготавливают по ГОСТ 310.1.

1.2.3. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое показание прибора, соприкасая пестик с пластинкой, на которой расположено кольцо. При отклонении от нуля шкалу прибора соответствующим образом передвигают.

Кольцо и пластинку перед началом испытаний смазывают тонким слоем машинного масла.

1.2.4. Для ручного приготовления цементного теста отвешивают 400 г цемента, высыпают в чашу, предварительно протертую влажной тканью. Затем делают в цементе углубление, в которое вливают в один прием воду в количестве, необходимом (ориентировочно) для получения цементного теста нормальной густоты. Углубление засыпают цементом и через 30 с после приливания воды сначала осторожно перемешивают, а затем энергично растирают тесто лопаткой.

Продолжительность перемешивания и растирания составляет 5 мин с момента приливания воды.

Цементное тесто на механической мешалке готовят в соответствии с прилагаемой к мешалке инструкцией.

1.2.5. После окончания перемешивания кольцо быстро наполняют в один прием цементным тестом и пять-шесть раз встряхивают его, постукивая пластинку о твердое основание. Поверхность теста выравнивают с краями кольца, срезая избыток теста ножом, протертым влажной тканью. Немедленно после этого приводят пестик прибора в соприкосновение с поверхностью теста в центре кольца и закрепляют стержень стопорным устройством, затем быстро освобождают его и предоставляют пестику свободно погружаться в тесто. Через 30 с с момента освобождения стержня проводят отсчет погружения по шкале. Кольцо с тестом при отсчете не должно подвергаться толчкам. При несоответствующей консистенции цементного теста изменяют количество воды и вновь затворяют тесто, добиваясь погружения пестика на глубину, указанную в п.1.2.1. Количество добавляемой воды для получения теста нормальной густоты определяют с точностью до 0,25%.

2. ОПРЕДЕЛЕНИЕ СРОКОВ СХВАТЫВАНИЯ

2.1. Аппаратура

Аппаратура - по п.1.1.

Автоматический прибор для определения сроков схватывания.

2.2. Проведение испытаний

2.2.1. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое отклонение прибора, как указано в п.1.2.3. Кроме того, проверяют чистоту поверхности и отсутствие искривлений иглы. Иглу прибора доводят до соприкосновения с поверхностью цементного теста нормальной густоты, приготовленного и уложенного в кольцо по пп.1.2.4 и 1.2.5. В этом положении закрепляют стержень стопором, затем освобождают стержень, давая игле свободно погружаться в тесто. В начале испытания, пока тесто находится в пластичном состоянии, во избежание сильного удара иглы о пластинку допускается слегка ее задерживать при погружении в тесто. Как только тесто загустеет настолько, что опасность повреждения иглы будет исключена, игле дают свободно опускаться. Момент начала схватывания определяют при свободном опускании иглы.

Иглу погружают в тесто через каждые 10 мин, передвигая кольцо после каждого погружения для того, чтобы игла не попадала в прежнее место. После каждого погружения иглу вытирают.

Во время испытания прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

2.2.2. Началом схватывания цементного теста считают время, прошедшее от начала затворения (момента приливания воды) до того момента, когда игла не доходит до пластинки на 2-4 мм. Концом схватывания цементного теста считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1-2 мм.

(Измененная редакция, Изм. N 1).

2.2.3. Сроки схватывания цементного теста на приборе с автоматической записью определяют в соответствии с инструкцией, прилагаемой к прибору.

3. ОПРЕДЕЛЕНИЕ РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА ЦЕМЕНТА

3.1. Аппаратура

Аппаратура - по п.1.1.

Автоклав с рабочим давлением не менее 2,1 МПа.

Бачок для испытания кипячением.

Ванна с гидравлическим затвором.

(Измененная редакция, Изм. N 1).

3.1.1. Бачок для испытания кипячением с регулятором уровня воды. Внутри бачка помещают съемную решетчатую полку для размещения лепешек, которая находится на расстоянии не менее 5 см от дна бачка. Уровень воды в бачке должен перекрывать лепешки на 4-6 см в течение всего времени кипячения. Бачок с водой нагревают на любом нагревательном приборе, обеспечивающем доведение воды в бачке до кипения за 30-45 мин.

3.1.2. Ванны с гидравлическим затвором для хранения образцов (черт.7) изготовляют из стойкого к коррозии материала (оцинкованная сталь). В ваннах устанавливают решетки для размещения на них образцов. Под решеткой всегда должна быть вода.

Ванна с гидравлическим затвором

3.2. Проведение испытаний

3.2.1. Для испытания на равномерность изменения объема цемента готовят тесто нормальной густоты согласно пп.1.2.4 и 1.2.5.

Две навески теста массой 75 г каждая, приготовленные в виде шариков, помещают на стеклянную пластинку, предварительно протертую машинным маслом. Постукивают ею о твердое основание до образования из шариков лепешек диамером 7-8 см и толщиной в середине около 1 см. Лепешки заглаживают смоченным водой ножом от наружных краев к центру до образования острых краев и гладкой закругленной поверхности.

3.2.2. Приготовленные по п.3.2.1 лепешки хранят в течение (24±2) ч с момента изготовления в ванне с гидравлическим затвором, а затем подвергают испытанию кипячением.

3.2.3. По истечении времени хранения по п.3.2.2 две цементные лепешки вынимают из ванны, снимают с пластинок и помещают в бачок с водой на решетку. Воду в бачке доводят до кипения, которое поддерживают в течение 3 ч, после чего лепешки в бачке охлаждают и проводят их внешний осмотр немедленно после извлечения из воды.

Настоящий стандарт распространяется на все виды цемента и устанавливает методы испытаний для определения тонкости помола.

1.1. Аппаратура

1.1.1. Сито с сеткой № 008 по ГОСТ 6613.

Сетка должна быть хорошо натянута и плотно зажата в цилиндрической обойме. Сетку сита периодически осматривают в лупу. При обнаружении каких-либо дефектов в сетке (дырки, отход ткани от обоймы и т. д.) ее немедленно заменяют новой.

1.1.2. Прибор для механического или пневматического просеивания цемента.

Указанные приборы должны отвечать требованиям соответствующих технических условий.

1.2. Проведение испытаний.

1.2.1. Пробу цемента, подготовленную по ГОСТ 310.1, высушивают в сушильном шкафу при температуре 105-110°С в течение 2,ч. и охлаждают в эксикаторе.

1.2.2. При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание.

(Измененная редакция, Изм. № 1).

1.2.2.1. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента.

Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

1.2.3. Тонкость помола цемента определяют как остаток на сите с сеткой № 008 в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1 %.

1.2.4. При использовании приборов для пневматического просеивания испытания выполняют в соответствии с инструкцией, прилагаемой к прибору.

1.2.5. При отсутствии в лаборатории приборов для механического или пневматического просеивания цемента допускается производить ручное просеивание.

2.1. Определение тонкости помола цемента по удельной поверхности выполняется факультативно.

2.2. Аппаратура

2.2.1. Прибор Ле-Шателье (чертеж).

2.2.2. Прибор для определения удельной поверхности методом воздухопроницаемости типа ПСХ, выпускаемый по соответствующим техническим условиям.

2.3. Определение плотности цемента

2.3.1. Прибор Ле-Шателье, закрепленный в штативе, помещают в стеклянный сосуд с водой так, чтобы вся его градуированная часть была погружена в воду. Необходимо, чтобы при отсчетах уровня жидкости в приборе температура воды в сосуде соответствовала температуре, при которой производили градуировку прибора.

2.3.2. Прибор наполняют обезвоженным керосином до нижней нулевой черты по нижнему мениску. После этого свободную от керосина часть прибора (выше нулевой черты) тщательно протирают тампоном из фильтровальной бумаги.

Прибор для определения плотности цемента

2.3.3. От пробы цемента по п. 1.2.1. отвешивают с точностью до 0,01г 65 г цемента и высыпают его в прибор ложечкой через воронку небольшими равномерными порциями до тех пор, пока уровень жидкости в приборе не поднимется до одного из делений в пределах верхней градуированной части прибора.

Для удаления пузырьков воздуха прибор с содержимым вынимают из сосуда с водой и поворачивают его в наклонном положении в течении 10 мин на гладком резиновом коврике. После чего прибор снова помещают в сосуд с водой не менее чем на 10 мин и производят отсчет уровня жидкости в приборе.

2.3.4. Плотность цемента ( g ц ), г/см 3 , вычисляют по формуле

где m ц - навеска цемента, г;

V - объем жидкости, вытесненный цементом, см 3 .

Плотность испытуемого цемента вычисляют с точностью до 0,01 г/см 3 как среднее арифметическое значение результатов двух определений, расхождение между которыми не должно превышать 0,02 г/см 3 .

2.3.5. Допускается использование других методов определения плотности, обеспечивающих в соответствии с действующими для них инструкциями точность не менее ±0,01 г/см 3 .

2.4. Определение удельной поверхности цемента

2.4.1. Пробу цемента для испытаний готовят по п. 1.2.1.

2.4.2. Удельную поверхность цемента определяют в соответствии с инструкцией, прилагаемой к прибору.

Для проведения расчетов используют величину плотности цемента, определенную по п. 2.3.

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства Министерством энергетики и электрификации СССР

РАЗРАБОТЧИКИ

Н. П. Штейерт, М. Л. Астахова, канд. техн. наук; 3. Б. Энтин, канд. техн. наук; В. П. Рязин, канд. техн. наук; Л. Л. Малинина, д-р техн. наук; Л. С. Клюева, канд. техн. наук (руководители темы); Б. И. Подобрянская; Л. С. Гейдарова; Л. А. Левейкес; Е. Т. Яшина; М. И. Бруссер, канд. техн. наук; Н. Л. Комарова; Ю. М. Милянцевич; В. Б. Судаков, канд. техн. наук; Ц. Г. Гинзбург, канд. техн. наук; А. А. Борисов, канд. техн. наук; Н. Е. Микиртумова

2. ВНЕСЕН Министерством промышленности строительных материалов СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 № 169

4. ВЗАМЕН ГОСТ 310-60 в части определения тонкости помола

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. Переиздание (ноябрь 1992 г.) с Изменением № 1, утвержденным в августе 1984 г. (ИУС 1-85)

Методы испытаний с использованием полифракционного песка

Methods of testing with using polyfraction standard sand

Дата введения 2002-03-01

1 РАЗРАБОТАН ЗАО "Концерн Цемент", Фирмой "Цемискон", ОАО "НИИЦЕМЕНТ"

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 30 мая 2001 г.

За принятие проголосовали

Наименование органа государственного управления строительством

Госстрой Азербайджанской Республики

Министерство градостроительства Республики Армения

Казстройкомитет Республики Казахстан

Государственный Комитет по архитектуре и строительству при Правительстве Кыргызской Республики

Госархитектстрой Республики Узбекистан

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 марта 2002 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 20 августа 2001 г. N 98

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2003 год и Информационном бюллетене о нормативной, методической и типовой проектной документации N 7, 2003 год

Поправка внесена изготовителем базы данных

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 8, 2021

Введение

В разных странах применяют существенно различающиеся методы определения основных физико-механических свойств цемента - прочности, водопотребности, сроков схватывания, равномерности изменения объема, которые дают различные результаты при испытаниях одних и тех же цементов.

Настоящий стандарт разработан с целью нормативного обеспечения производителей цемента в странах СНГ методиками испытаний своей продукции, позволяющими получить аналогичные со странами ЕС результаты для сопоставимой оценки строительно-технических свойств цемента в процессе научно-технического и экономического сотрудничества.

1 Область применения

Настоящий стандарт распространяется на все виды цемента и устанавливает методы их испытаний с использованием полифракционного песка.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6139-2020 Песок для испытаний цемента. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

3 Определения

Термины и определения - по ГОСТ 30515.

4 Общие положения

4.1 Отбор проб выполняют по ГОСТ 30515.

4.2 В рабочем журнале записывают вид и состояние тары, в которой доставлена проба.

4.3 Пробы цемента до испытания хранят в сухом помещении при относительной влажности воздуха не более 50%.

4.4 Перед испытанием каждую пробу цемента просеивают через сито с сеткой N 09 по ГОСТ 6613. Остаток на сите взвешивают и отбрасывают. Массу остатка в процентах, а также его характеристику (наличие комков, кусков дерева, металла и пр.) заносят в рабочий журнал. После просеивания пробу цемента перемешивают.

4.5 При изготовлении стандартного цементного раствора применяют стандартный полифракционный песок (далее - песок) по ГОСТ 6139. Могут применяться другие пески, удовлетворяющие требованиям ГОСТ 6139 по соответствию эталонному песку, при этом содержание в стандартном песке должно быть не ниже 96%.

4.6 Для приготовления цементного теста и изготовления образцов применяют дистиллированную воду или воду, соответствующую ГОСТ 6709 в части требований к массовой доле ионов хлора и кальция. Для хранения образцов допускается использовать водопроводную воду из систем централизованного хозяйственно-питьевого водоснабжения, соответствующую требованиям нормативных документов.

Сосуд для отмеривания или взвешивания воды тарируют в смоченном состоянии.

4.8 Перед испытанием цемент, песок и воду выдерживают до принятия ими температуры помещения.

4.9 Испытания следует проводить в помещениях с температурой воздуха (20±2) °С и относительной влажностью не менее 50% при изготовлении образцов для определения прочности, не менее 65% - при определении сроков схватывания и равномерности изменения объема и не более 65% - при определении тонкости помола.

Температура и влажность воздуха помещений должны ежедневно отмечаться в рабочем журнале.

4.10 Температура в камере (шкафу) влажного хранения должна быть (20±1) °С, относительная влажность - не менее 90%. Температуру и влажность следует регистрировать непрерывно или периодически не реже, чем через каждые 4 ч.

4.11 Цемент и песок взвешивают, воду взвешивают (отмеривают) с погрешностью, не превышающей указанную в таблице 1.

Читайте также: