Опалубка для опускного колодца

Обновлено: 19.04.2024

(с. 196-197 [Штоль]) Сущность опускного колодца состоит в том, что конструкцию вначале устанавливают или бетонируют на поверхности земли, а затем внутри нее разрабатывают грунт в направлении от центра к ножу. Оболочка колодца, утрачивая опору грунта под ножом, под действием собственного веса опускается, выдавливая оставшийся грунт из-под ножа внутрь колодца. Работы по возведению опускных колодцев включают следующие этапы: подготовка строительной площадки и приспособлений для погружения; сооружение стен колодца; выемка грунта и погружение колодца; заполнение полости колодца бетоном или устройство днища.

До начала погружения опускного колодца выполняют подготовительные работы, которые заключаются в устройстве пионерного котлована. Дно котлована располагают на 0,5—1 м выше уровня подземных вод. Основные оси опускных колодцев должны быть закреплены на местности посредством обносок — по две обноски с каждой из четырех сторон сооружений.

Армирование опускных колодцев (с. 31 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])

Применяется стержневую горячекатаную периодического профиля арматуру класса А-2.

Арматуру укладывают в виде отдельных вертикальных и горизонтальных стержней или в виде отдельных арматурных каркасов и сеток, сваренных из рабочих, распределительных и монтажных стержней. Армокаркасы и сетки монтируют на высоту одного яруса бетонирования. Арматуру монолитных колодцев из пространственных армоблоков и сеток изготовляют на арматурных заводах, доставляют автомашинами к месту монтажа и монтируют кранами. Армокаркасы и сетки до монтажа укрупняют в блоки. Укрупнительную сборку производят на стендах.

Опалубка (с.38 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])

Опалубка применяется разборно- переставная щитовая из деревянных, деревометаллических, металлических щитов или стационарная из ж/б плит оболочек. Разборно- переставная опалубка одновременно навешивается на 2 яруса. Деревянную опалубку выполняют из досок толщиной 50 мм, из водостойкой фанеры, обитых кровельным железом. Наиболее дешевое и наименее трудоемкое крепление щитов опалубки с помощью окруток из проволоки диаметром 6-8мм. К месту монтажа щиты подаются башенными кранами. Сборка и разборка опалубки производится звеном плотников-верхолазов из 3-х человек. Перед установкой опалубку смазывают отработанными маслами или известковым молоком. Перестановку щитов опалубки производят через 8 ч после окончания бетонирования пояса.

Производство бетонных работ (с.62 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])

При устройстве опускных колодцев бетонная смесь приготовляется, как правило, на централизованных бетонных заводах и транспортируется к месту укладки в автосамосвалах, автобетоносмесителях. Бетонную смесь в конструкции опускного колодца подают в бадьях вместимостью 1,5—2 м 3 при помощи различных стреловых кранов.

Башенные краны наиболее удобны для вертикального транспортирования бетонной смеси: они позволяют подать бетонную смесь в любую точку стен и днища опускного колодца.

Бетонную смесь в стены опускных колодцев укладывают непрерывно, слоями. Толщина слоя равна 30-40 см. Для уплотнения бетонной смеси применяют вибраторы.

Срок схватывания бетона Обычно этот срок не превышает 2 ч. Укладка каждого слоя бетонной смеси должна производиться до схватывания бетона предыдущего слоя.

Наилучшее качество укладки бетонной смеси получается при непрерывном бетонировании. Для бетонирования опускные колодцы разбивают на блоки. Вначале бетонируют нож колодца, затем первый, второй ярус и т. д. Высота бетонирования стен составляет, как правило, 8—10 м. Бетонирование каждого последующего яруса допускается только после набора бетоном прочности.

Бетонирование днищ.(с.66 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])

В колодцах круглой формы при бетонировании днища первый слой бетона толщиной 30—40 см укладывается концентрическими полосами, начиная от ножевой чаем колодца, постепенно приближаясь к центру. Последующие слои толщиной 30—40 см укладываются параллельными полосами. В случае притока грунтовых вод основание днища планируется таким образом, чтобы поступающая в колодец вода стекала к одному или нескольким приямкам.

Для свободного стока воды к приямку по основания укладывают фильтрующий (дренажный) слой щебня или гравия необходимой толщины и прокладывают дренажные канавки. После окончания бетонирования и набора бетоном днища проектной прочности водоотлив прекращается, трубы заделывают бетоном и устанавливают металлическую заглушку. Для получения бетона хорошего качества необходимо создать летом влажную, а зимой теплую и влажную среду твердения.

Бетонная смесь после укладки должна быть тщательно защищена в летнее время от высыхания, а в первые часы твердения — и от дождя. Поверхности бетона после снятия опалубки систематически поливают водой.

Водоотлив должен быть организован так, чтобы в случае выхода из строя одного насоса можно было бы быстро заменить его другим.

Производство бетонных работ в зимнее время. (с.72 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])

При низких температурах, близких к 0°С, схватывание бетонной смеси замедляется, а при отрицательных температурах бетон замерзает и схватывание прекращается. Это вызывает необходимость создавать в зимнее время искусственную тепловлажную среду для твердения бетона и нарастания прочности. При строительстве опускных колодцев чаще всего применяется способ «термоса», основанный на использовании тепла, которое выделяется самим бетоном в процессе твердения (устраивают специальную утепленную опалубку, имеющую двойную обшивку с утепляющей прокладкой (теплоизоляционной) или наружным покрытием из толя, минеральной ваты). Это тепло тем больше, чем массивнее конструкция и чем выше марка цемента, входящего в состав бетонной смеси. Бетонную смесь необходимо подавать с температурой не ниже 10°С. Используют добавки, ускоряющие твердение бетона и снижающие температуру замерзания бетона, а также быстротвердеющие цементы высоких марок (500 и выше). Искусственный прогрев и обогрев бетона электрическим током, а также обогрев паром следует применять лишь при бетонировании тонких конструкций.

Подводное бетонирование днищ опускных колодцев (с. 68 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])

Днище опускных колодцев, погружаемых с разработкой грунта из-под воды грейферами или эжекторными насосами, устраивают, на специальной бетонной «подушке», укладываемой методами подводного бетонирования, без откачки воды из колодца. После того как бетонная «подушка», уложенная методом подводного бетонирования, приобрела достаточную прочность, откачивают воду из колодца и под прикрытием этой «подушки» насухо сооружают несущее железобетонное днище.

Метод ВР (восходящего раствора) заключается в том, что через специальные трубы заливается цементный раствор в каменную наброску, которая своими очертаниями в размере и в плане повторяет проектные контуры бетонной «подушки». При этом цементный раствор, поднимаясь («восходя») снизу вверх, постепенно заполняет все пустоты внутри наброски.

Гидроизоляция опускных колодцев (с.81 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])

Для защиты ж/б сооружений от фильтрации и агрессивного воздействия грунтовых вод наружные поверхности сооружения покрывают гидроизоляцией. Виды гидроизоляции: цементно-песчаный торкрет, покраска битумно-бензиновым раствором, оклеечная штукатурная из холодных битумных мастик из горячих асфальтовых растворов (асфальтовая гидроизоляция), литая на основе тех же растворов битумных материалов и металлическая сварная.

Литую гидроизоляцию, а также штукатурку из холодных мастик целесообразно применять для покрытия горизонтальных поверхностей. Бетон сам по себе является достаточно водонепроницаемым, и поэтому бетонные стенки толщиной 1 м и более, выполненные из бетона марки не ниже 200, не всегда требуют специального гидроизоляционного покрытия.

Гидроизоляцию на стены наносят с поверхности земли, после снятия опалубки.

Днище бетонируют с таким расчетом, чтобы горизонтальная полка уголков была бы на 5-7 мм выше верха бетона. После окончания работ по бетонированию днища горизонтальные полки уголков зачищают металлическими щетками, к ним приваривают полосками металлическую гидроизоляцию днища. Когда приварка листов полностью закончена, под металлические листы гидроизоляции нагнетают цементный раствор.

Торкретирование (с. 82 [Климов В.Т., Маричев В.И. Строительство опускных колодцев])- процесс нанесения увлажненной цементно-песчаной смеси на бетонные поверхности под давлением сжатого воздуха. Торкретирование выполняют при помощи цементной пушки. Для торкретирования рекомендуется применять портландцемент или водонепроницаемый расширяющийся цемент (ВРЦ), а также пуццолановый цемент высокой марки — не ниже 400 и водонепроницаемый безусадочный цемент (ВВЦ). Толщина торкрета устанавливается проектом идолжна быть не менее 3 см.

Окраска битумно-бензиновым (с. 86 [Климов В.Т., Маричев В.И. Строительство опускных колодцев]) раствором производится в три слоя по тщательно подготовленной поверхности бетона. Для нанесения первого слоя применяют раствор, состоящий из 25% битума и 75% бензина, а для нанесения второго и третьего слоев — раствор, состоящий из 50% битума и 50% бензина. Битумно-бензиновый раствор наносят механизированным способом при помощи цемент-пушки, приспособленной для этой цели. Битумно-бензиновый раствор очень огнеопасен и может легко воспламениться, поэтому при производстве работ следует обращать особое внимание на соблюдение правил техники безопасности.

Оклеечная (с. 87 [Климов В.Т., Маричев В.И. Строительство опускных колодцев]) гидроизоляция – ковер из наклеенных на бетонную поверхность рулонных материалов на горячих битумных мастиках. Наружную поверхность ковра покрывают смесью той же мастики и защищают от повреждений тонкой железобетонной стенкой. Для гидроизоляции опускных колодцев обычно устраивают изоляционную защиту из рулонных материалов не менее чем из трех слоев. Рулонные материалы перед наклейкой очищают от песка, пыли и выдерживают в раскатанном состоянии или перекатывают на другую сторону во избежание образований волн при наклейке.

Погружение опускных колодцев (с. 91 [Климов В.Т., Маричев В.И. Строительство опускных колодцев]).

Работы по погружению опускных колодцев в грунт являются наиболее сложными и ответственными при строительстве сооружений опускным способом. Грунт внутри колодца разрабатывают сухим способом или извлекая его из-под воды.

Сухой способ разработки грунта в опускном колодце применяют в случае, когда гидрогеологические условия позволяют тем или иным способом понизить уровень грунтовых вод или успешно применить открытый водоотлив. Если уровень грунтовых вод понизить невозможно, а грунты, слагающие площадку, рыхлые, легко поддающиеся разработке, применяют подводную разработку грунта грейферами.

По технологии различают 4 случая погружения колодцев: с разработкой грунта способом гидромеханизации; экскаваторами и бульдозерами; грейферами, а также плотных и скальных грунтов с рыхлением грунта взрывами.

К подготовительным работам по погружению опускных колодцев в грунт относятся работы по распалубке сооружения, снятию опускного колодца с подкладок и монтажу землеройного и другого оборудования. Опускной колодец снимают с подкладок таким образом, чтобы он от состояния равномерного опирания по всему периметру на временные опоры постепенно переходил к равномерному опиранию на грунт.

Грунт нельзя разработать экскаваторами и бульдозерами – малый диаметр. Применяем альтернативные способы разработки.

Способом гидромеханизации (с. 94 [Климов В.Т., Маричев В.И. Строительство опускных колодцев]). При песчаных, сепесчаных, песчано-гравелистых с небольшим содержанием гравия. Сущность способа: под действием струи воды, создаваемой насосом высокого давления, производится размыв грунта, который вместе с водой (пульпа) по трубам транспортируется в отвал. Схема – с.100 [Климов В.Т., Маричев В.И. Строительство опускных колодцев].

Грейферами (с. 113 [Климов В.Т., Маричев В.И. Строительство опускных колодцев]). Грейферы применяются в основном для разработки и извлеченияиз колодца песчаных грунтов, супесей, мягких глин, суглинков и реже для песчано-гравелистых грунтов.

В песчаных грунтах грунт разрабатывают в центре колодца. Постепенно очертание поверхности грунта в колодце принимает форму обратного конуса с вершиной в центре колодца. При интенсивной разработке грунта в центре колодца нож его постепенно оголяется, уменьшается поверхность опирания колодца на грунт и происходит посадка колодца.

При погружении опускных колодцев в слабоувлажненных грунтах или при возможности и целесообразности осушения грунтов применяют грейферную разработку грунта насухо. В опускных колодцах круглой формы грунт разрабатывают способом круговых или радиальных траншей с постепенным перемещением от центра колодца к его стенам (рис. с. 117 [4. Климов В.Т., Маричев В.И. Строительство опускных колодцев. М.: Стройиздат, 1975.

Разработка плотных и скальных грунтов(с. 118 [4. Климов В.Т., Маричев В.И. Строительство опускных колодцев. М.: Стройиздат, 1975.

Для облегчения разработки плотных и скальных грунтов применяют клин-бабку, пневматический инструмент, взрывают грунт и т. п.

Наиболее часто пользуются взрывным способом рыхления скальных и плотных грунтов. Взрывные работы выполняют по специальному проекту. После взрыва забои проветривают, выпуская сжатый воздух через воздуховоды.

Первоначально грунт рыхлится взрывами в центре колодца, а затем разрабатывается вручную и выдается на поверхность в бадьях кранами. По периметру колодца у ножевой части оставляют берму из невзорванной породы, ширина которой назначается проектом производства работ. Грунт бермы предварительно рыхлят шпуровыми зарядами или разрабатывают пневматическими отбойными молотами. На место разработанной бермы подсыпают щебеночную призму. После отсыпки призм по всем четырем сторонам опускного колодца приступают к его опусканию путем разборки щебеночных призм, отсыпанных первоначально по двум противоположным сторонам колодца. Призмы разбирают четверо рабочих постепенно и равномерно.

Колодец, разрушая неразобранную часть призмы, садится на заранее подготовленные призмы по двум другим противоположным сторонам. В дальнейшем процесс повторяется. При опускании колодцев с рыхлением грунта взрывами следует уделять особое внимание правильности организации водоотливных работ. В насосы вместе с водой попадают мелкие частички взорванной породы, что приводит к выходу насосов из строя и к затоплению забоя. Поэтому при рыхлении грунта взрывами необходимо иметь не менее 50% запаса водоотливных средств.

Применение тиксотропной рубашки (с. 125 [4. Климов В.Т., Маричев В.И. Строительство опускных колодцев. М.: Стройиздат, 1975.

Применяется для уменьшения сроков опускания колодца и исключения его зависания.

Применение тиксотропной рубашки обуславливается созданием вокруг колодца свободной полости, в которую подается тиксотропный раствор (смесь бентонитовой глины с водой и реагентами). На наружной поверхности стены колодца устраивают уступ шириной 150—200 мм, который обычно размещают выше банкетки ножа на 3—4 м (и более). На наружном уступе стены колодца делается специальный замок, предназначенный для удержания тиксотропной суспензии и предохранения от вытекания ее внутрь забоя. В зимний период с низкими температурами (ниже —5°С) следует прогревать тиксотропную рубашку в районе форшахты, а также утеплять глинорастворный узел и трубопроводы, подводящие воду и глинистую суспензию.

Контроль заглубления (с. 134 [4. Климов В.Т., Маричев В.И. Строительство опускных колодцев. М.: Стройиздат, 1975.

Закладке опускных колодцев должны предшествовать тщательная разбивка осей сооружения и закрепление их на местности. Вертикальность погружения определяется также по отвесам. Колодцы при погружении, особенно на первых 5—8 м, могут накрениться. Смещения и перекосы должны устраняться немедленно, как только будут обнаружены. При небольших перекосах колодец выравнивают путем выемки грунта под ножом с отстающей стороны. При значительных перекосах колодца его выравнивают методом последовательных качаний. Второй способ исправления кренов опускных колодцев — это дополнительная пригрузка стен колодца.

Если вы все-таки решили делать колодец круглого сечения, то с опалубкой придётся повозиться основательно. Из материалов, помимо всего перечисленного, нам понадобится фанера толщиной 12 или более мм. Будем делать опалубку исходя из диаметра колодца, равного 1м. Вот так будет выглядеть наша будущая круглая опалубка:

Внешняя опалубка.

Берём лист фанеры размером 1.5 х 1.5 м и чертим окружность диаметром 120 см + толщина доски, умноженная на 2. (Диаметр = диаметру колодца + 2 толщины стенки колодца (10 см.) + 2 толщины досок опалубки) Т.е. при толщине досок, равной 20мм надо начертить окружность диаметром 124см. Если нет такого большого циркуля — не беда, забейте гвоздь по центру и привяжите ниткой карандаш, на расстоянии равному радиусу окружности.

Сначала, лобзиком аккуратно и точно выпиливаем внутренний круг: сверлим отверстие, вставляем в него полотно лобзика и вперёд! (Лучше использовать электролобзик, т.к. ручным лобзиком выпилить такой объем будет очень трудоемко).

ВАЖНО! Только надо сделать это очень аккуратно, а то опалубка будет кривая!

Рез должен быть ровным, т.к. фанерный круг нам тоже понадобится! Далее, распиливаем лист пополам, ровно по центру и отпиливаем ненужные углы:

Заготовка из фанеры для круглой опалубки. Вид сверху.

Таких заготовок нужно сделать две штуки (две штуки, каждая из двух половинок). Чтобы заготовки получились более-менее одинаковые, второй лист фанеры размечаем не циркулем, а просто накладываем две уже готовые половинки, обводим их и обрезаем по разметке. Берём одну половинку от одной, и одну от другой заготовки, устанавливаем их перпендикулярно земле полукругом вверх и сколачиваем двумя рейками, забивая гвозди в торец фанеры. (лучше воспользоваться саморезами).

Расстояние между листами должно быть 40-50 см., при высоте опалубки 80 см. Далее, оббиваем заготовленными досками (длиной 80 см) заготовку по полуокружности.

ВАЖНО! Доски должны быть абсолютно перпендикулярны фанере и их торцы быть в одной плоскости! Чем уже будут доски, тем более круглым получится в дальнейшем колодец.

Делаем то же самое с двумя оставшимися половинками. Расстояние между листами фанеры должно быть одинаковым и половинки опалубки должны быть симметричными друг другу, иначе, опалубка не сойдётся! Готовые половинки опалубки совмещаем на ровной плоскости — у нас получилось что-то вроде трубы. Потом скрепляем половинки уголками, такими же, как для квадратной опалубки. Уголки прикрепляем саморезами к фанере — это неразборное соединение, а болтиками скрепляем между собой — это разборное соединение:

Разборное и неразборное крепление уголками. Вид сбоку.

Сборка внешней опалубки завершена, теперь соберём внутреннюю.

Внутренняя опалубка.

Берём два оставшихся круга фанеры, проводим окружность диаметром 96 см (диаметр колодца минус две толщины доски) и аккуратно выпиливаем два круга. Далее распиливаем наши круги на две равные половинки и выпиливаем ненужные внутренние полуокружности:

Заготовка для внутренней части круглой опалубки. Вид сверху.

Устанавливаем их на землю, аналогично половинкам внешней опалубки и оббиваем досками. Потом, устанавливаем вертикально и скрепляем уголками, как в предыдущем случае. Верхняя часть уголков, которая зажимается болтами, на внутренней части опалубки должна смотреть в одну сторону, иначе её будет не разобрать после застывания бетона. Ну вот, пожалуй, про опалубку сказано достаточно, приступаем к собственно рытью колодца!

Для чего нужны бетонные кольца

Чаще всего бетонные кольца нужны для устройства колодца, но также их используют при устройстве автономной канализации — делают септики или фильтрационные колодцы. Еще одна область применения — смотровые колодцы при устройстве ливневой и дренажной системы. Делают из бетонных колец даже погреба. Причем есть разные варианты — вертикальные, горизонтальные. В общем, область применения широка.

Бетонные кольца используются для строительства разных сооружений

Есть кольца разного размера под разные нужды, имеют они еще и разную толщину стенок, могут быть с армированием или без. Несмотря на такое обилие выбора, многие задумываются о том, чтобы сделать железобетонные кольца своими руками. Все дело в том, что при обустройстве участка может понадобиться не одно кольцо, и даже не десять. У некоторых только на колодец уходит больше десятка. Себестоимость изготовления железобетонных изделий намного ниже их розничной цены. Даже с учетом того что придется изготовить формы для бетонных колец. А если еще учесть еще стоимость доставки, то экономия получается очень даже солидной.

Разновидности и размеры бетонных колец для колодцев

Промышленно изготовленные бетонные и железобетонные кольца должны отвечать нормам, прописанным в ГОСТу 8020-90. Их размеры можно взять из таблице, так же как и примерный вес и цену (указана с учетом доставки по Москве).

| Наименование | Высота | Толщина стенки | Внутренний диаметр | Масса | Цена без замка/с замком |

|---|---|---|---|---|---|

| КС-6 | 7 см | 12 см | 58 см | 60 кг | 390 руб |

| КС-7-1 | 10 см | 8 см | 70 см | 46 кг | 339 руб |

| КС-7-1,5 | 15 см | 8 см | 70 см | 68 кг | 349 руб |

| КС-7-3 | 35 см | 8 см | 70 см | 140 кг | 589 руб |

| КС-7-5 | 50 см | 8 см | 70 см | 230 кг | 800 руб |

| КС-7-6 | 60 см | 10 см | 70 см | 250 кг | 830 руб |

| КС-7-9 | 90 см | 8 см | 70 см | 410 кг | 1230 руб |

| КС-7-10 | 100 см | 8 см | 70 см | 457 кг | 1280 руб |

| КС-10-5 | 50 см | 8 см | 100 см | 320 кг | 1110 руб |

| КС-10-6 | 60 см | 8 см | 100 см | 340 кг | 1130 руб |

| КС-10-9 | 90 см | 8 см | 100 см | 640 кг | 1530 руб / 1700 руб |

| КС-12-10 | 100 см | 8 см | 120 см | 1050 кг | 2120 руб |

| КС-15-6 | 60 см | 9 см | 150 см | 900 кг | 2060 руб |

| КС-15-9 | 90 см | 9 см | 150 см | 1350 кг | 2670 руб |

| КС-20-6 | 60 см | 10 см | 200 см | 1550 кг | 3350 руб |

| КС-20-9 | 90 см | 10 см | 200 см | 2300 кг | 4010 руб |

| КС-25-9 | 90 см | 12 см | 250 см | 2200 кг | 16100 руб |

Для изготовления изделий каждого типа должно быть две части опалубки — наружная и внутренняя. Расстояние между ними прописано в ГОСТе, зависит от размеров кольца. Для армированных колец для колодца диаметром 70 см или 100 см это 7 см и 8 см соответственно, при изготовлении колец без закладки арматуры толщина стенок намного больше — 12 см и 14 см.

Для изготовления ж б колец требуются специальные формы

Кроме разных размеров есть еще разный профиль торцевой части колец — ровный и с замком. Замок — это выступ типа гребень-паз. Называют такие кольца пазогребневыми или замковыми. Поставленные друг на друга они хорошо сцепляются, их сложно сдвинуть при боковых нагрузках, что очень важно при устройстве колодцев любого назначения. Минус этого варианта — более сложные формы для бетонных колец — необходимо сформировать соответствующие ступеньки в торцах.

Технология изготовления бетонных и железобетонных колодезных колец

Для изготовления бетонных колец на производстве используют жесткий раствор с малым количеством воды, после заливки он обязательно подвергается вибрированию. Без этого процесса добиться однородности и высокой прочности невозможно. На производстве вибраторы встраиваются в стенки форм, при частном изготовлении можно воспользоваться погружными вибраторами для бетона. Это относительно небольшие устройства, корпус которых удерживают в руках, а вибробулава опускается в бетон. Длинна этой насадки должна быть достаточной чтобы достать практически до дна кольца.

Так выглядит погружной вибратор для бетона в работе

Какой бетон использовать

Бетон для колодезных колец по прочности на сажтие используют не ниже B15 (класс M200). Состав жесткого бетона, который используют на производстве:

- цемент ПЦ500Д0 — 230 кг:

- песок средней зернистости (модуль крупности 1,5-2,3) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров.

На выходе получается кубометр бетона. Количество воды указано для песка влажность 4%. Если песок влажный, количество воды значительно уменьшается.

Как может выглядеть форма для производства жби колец

Что надо сказать, что в обычной бытовой бетономешалке типа «груша» такой сухой бетон вы не перемешаете. Для замеса надо использовать смеситель принудительного типа. Если его нет, делать более текучий бетон. Недостаток такого решения — необходимо выдерживать бетон в опалубке некоторое время (от 4 до 7 дней в зависимости от температуры). При наличии одной формы для бетонных колец, изготовление десятка бетонных колец может растянуться на месяца. Выход — сделать раствор настолько жестким, насколько это возможно и иметь не одну пару опалубки.

Армирование бетонных колец

К верхнему поясу армирования можно привязать петли, за которые можно будет бетонное кольцо кантовать при помощи подъемного оборудования.

Пример армирования железобетонного кольца

При установке армирующего пояса помните одну деталь: арматура должна располагаться в толще бетона. От металла до края изделия должно быть не менее 3-4 см. Потому на рисунке выше показано, что пояса армирования находятся не на поверхности, а значительно ниже. Примерно так и надо располагать арматуру.

Арматуру можно и сварить, но лучше — связать — более прочная получается конструкция

Самодельные бетонные кольца чаще армируют готовой стальной сеткой — толщина прутка не менее 4 мм, шаг 20 см. Ее отрезают нудной высоты и длинны, загибают в кольцо, края связывают проволокой. Такое армирование несколько хуже стандартного, но вполне достаточно для придания большей прочности.

Что дает вибрирование

Процесс вибрирования повышает прочность бетона на несколько классов (без изменения рецептуры). При обработке бетона он на глазах «садиться» из него выходят пузыри воздуха, более равномерно распределяется заполнитель и цемент. Обойтись без этой процедуры не получится — стенки будут рыхлые, будут протекать и быстро разрушатся.

Гладкие и плотные стенки можно получить только если бетон вибрировать

Однако нельзя и переусердствовать — может произойти расслоение. Останавливают обработку тогда, когда усадка раствора прекратиться, поверхность станет гладкой и сверху появится цементное молочко.

Процесс изготовления

На ровную площадку или лист железа устанавливается наружная (внешняя) часть опалубки. Если изготавливается пазогребневое кольцо, вниз укладывается формирователь паза. На расстоянии 3-4 см от края опалубки выставляется армирующая сетка. Ставится внутренняя часть опалубки, фиксируется при помощи винтов к выступающим частям внешней опалубки (пальцам).

В установленную форму лопатами или каким-то приспособлением закидывается бетон. После того как кольцо заполнено, проводят вибрирование (в готовых формах это занимает 1-2 минуты). При необходимости (смотрят по усадке) бетон добавляют. После окончания вибрации поверхность кольца заглаживается мастерком. Если необходимо, устанавливают и вдавливают гребневое кольцо.

В промышленных условиях сразу же проводится разопалубка — для этого и используют жесткий бетон, чтобы можно было сразу же использовать комплект для изготовления следующего кольца. Для этого снимают пальцы, вынимают опалубку. Формирующий нижний паз пустотообразователь остается до схватывания бетона.

Как и из чего сделать формы для бетонных колец

Заводские формы делают из листового металла, усиливают ребрами жесткости. Толщина металла — 3-8 мм в зависимости от габаритов кольца.

Формы для колодезных колец чаще всего делают из металла

Из бочек с толстыми стенками

В домашних условиях выгнуть листовой металл с требуемым радиусом кривизны совсем непросто. Намного легче найти две толстостенные бочки с разными диаметрами. Диаметры должны отличаться на 14-16 мм. В таком случае толщина стенки получится 7-8 мм. Для колодезного кольца с армированием — то, что требуется.

Чтобы проще было с формой для железобетонных колец работать, можно две половинки скрепить дверными петлями

У бочек обрезают дно, внутреннюю часть делают выше примерно на 10 см — так удобнее. Чтобы можно было снимать опалубку с готового кольца, бочки распиливают вдоль на две части. Половинки надо надежно соединять. Сделать это можно по-разному:

- приварив уголки с просверленными дырками, стягивать болтами;

- сделать «ушки» в которые забивать клинья.

Чтобы внутреннюю часть не повело, к каждой половинке надо приварить несколько распорок, которые будут удерживать стенки от искривления.

Вставив одну часть опалубки в другую, выставляют их на одинаковом расстоянии одну относительно другой (замеряя зазор по кругу). В нескольких местах сверлят отверстия — под шпильки, которыми они будут фиксироваться. Шпильки — отрезки прутка с обоих сторон которых нарезана резьба. Отверстия располагают одно напротив другого, чтобы можно было надежно зафиксировать части опалубки.

В просверленные отверстия вставляют шпильки, затягивают гайками. При не очень большой толщине стенок формы для бетонных колец, скорее всего, придется подкладывать под гайки большие шайбы или вырезанные из металла пластины с отверстием — чтобы при заливке бетона форму не погнуло.

Из листового металла

При желании можно сделать формы для бетонных колец и из полосы листового металла и деревянных брусков, которые будут придавать опалубке жесткость. Отрезаете полосу нужной длинны — по длине окружности + 10 см на соединение. Ширина полосы — равна высоте кольца + 10 см. Внизу и вверху загибаете бортики по 5 см, по краю полосы делаете такой же бортик. В боковом бортике просверливаете отверстия под стягивающие болты. Верхний бортик надрезаете каждые 20-25 см (меньше, если диаметр кольца небольшой). Теперь полосу можно согнуть — получиться кольцо. Но оно очень нестабильное — «играет». Жесткости можно придать при помощи деревянного каркаса.

Формы для бетонных колец можно сделать из листовой стали

Из бруска нарезаете куски по 20-25 см длиной. Их крепите под бортик сверлите отверстие в металле, прикручиваете на саморезы отрезки брусков. При длине брусков в 20-25 см форма получится не круглой, а многогранной. Если для вас это критично, можно сделать надрезы чаще, короче напилить бруски. Укрепить также надо высоту. Для этого тоже используют бруски. Крепить их надо почаще — чтобы стенки не прогибались.

Если умеете пользоваться сваркой, можно пойти другим путем. Кроме листового металла понадобится профилированная труба квадратного сечения. Подойжет 15*15 мм или 20*20 мм. Сначала требуется согнуть по четыре одинаковых полудуги из профильной трубы. Четыре больших — для наружной опалубки и четыре поменьше — для внутренней. К дугам приварить вырезанные полосы металла.

Как основу использовать дуги из профильной трубы

Из деревянных досок или брусков

Если с деревом работать вам проще, можно собрать формы для жб колец из древесины. Их собирают из нешироких планок, внизу и вверху фиксируют при помощи кольца. Кольцо может быть из металла, например, из согнутой профилированной трубы. Ее на трубогибе можно выгнуть с требуемым радиусом кривизны.

Формы для производства колец можно сделать из древесины

Если бондарное искусство — ваш конек, можно дуги сделать тоже из древесины. Материал не столь важен. Важна прочность и жесткость полученной формы. Обратите внимание, что бортик крепится снаружи большей опалубки и изнутри меньшей.

Важно! Чтобы снималась опалубка легко, перед заливкой формы надо смазать. Если планируете использовать бетонные кольца для колодца с питьевой водой, использовать можно подсолнечное масло. Если предполагается какое-то техническое сооружение, можно в качестве смазки использовать отработку смешанную с машинным маслом или с ДТ (или чистое машинное масло).

Скажите, много ли из вас, кто знает (или помнит) такую технологию возведения фундаментов, как метод "опускного колодца"? Думаю многие помнят, но много людей либо забыли давно что это такое, либо и не знали никогда.

А теперь давайте поразмышляем сколько людей реально видели применение этой технологии в современном строительстве или сами применяли в проектах или стройке? Думаю, тут будут единицы процентов, если вообще кто-то с этим сталкивался воочию.

А вот мы активно применяли и применяем данную технологию и сегодня я расскажу почему она актуальна до сих пор и, зачастую, даже незаменима в определенных ситуациях на строительстве объектов.

Что собой представляет метод "опускного колодца"?

Метод опускного колодца - это древняя методика опускания какой либо конструкции замкнутого в горизонтальной плоскости сечения на глубину.

Сначала эту технологию начали применять для организации колодцев, шахт, чтобы не обваливался грунт - оболочка колодца была естественным барьером для обвала. А в дальнейшем, увидев возможности, которые представляет данная технология, стали применять ее уже и для возведения фундаментов.

Вот упрощенная схема последовательности применения данной технологии.

Сразу оговорю, что речь сегодня пойдет о применении данной технологии именно в промышленном и гражданском строительстве зданий, потому что в гидротехническом строительстве и прочих узких сферах эти технологии непрерывно применяются и позиции сдавать не собираются. Поэтому о них особого смысла рассказывать нет.

Так, спросите вы: для чего нужна эта технология в банальном гражданском и промышленном строительстве зданий? Если раньше, понятно, данная технология упрощала сложные процессы, так как экскаваторов тогда не было, был ручной труд и т.д., то сейчас то зачем?

Поясню наглядно и просто на 3-х конкретных примерах из нашей практики проектирования. Причем, по факту, в данных случаях альтернативы этому древнему методу не было вообще. Он был незаменим. Поехали.

Случай №1. Возведение фундаментов в стесненных условиях при наличии грунтовых слоев культурного наследия.

Заказчик поставил следующую задачу: необходимо возведение нескольких памятников массивной конструкции на набережной реки нашего города.

Вроде задача тривиальная и простая: минимальный фундамент и сверху памятники поставить. Но все оказалось сложнее.

Осложняющими факторами были:

- мощный слой грунта, который числился, как слой культурного наследия (ну, так как центр города, древняя крепость какая-то была и т.д.);

- вдоль всей набережной аккурат почти под памятниками идут 3 ветки напорной канализации с половины города (диаметр 800-1200мм).

Что делать то??

Над канализацией ставить нельзя - будет, если что, канализацию не вскрыть для ремонта, да, и в случае если ее прорвет, памятнику хана будет - завалится.

Ок. Решаем делать буронабивные сваи по 9 шт под каждый постамент с отметками ниже канализационных коллекторов.

Однако анализ расположения коллекторов привел к тому, что и это решение было невозможным, так как не соблюдалось расстояние от крайних свай куста до коллектора. А до кучи негатива добавили археологи, которые сказали: ок, делаете сваи? Ну не забудьте обеспечить нам доступ к грунту на всю глубину этих свай. т.е. 6м.

Так тогда какой смысл от свай, если, де-факто, все-равно надо копать котлован? Даже не котлован, а котлованище, который нарушит все вокруг, да и вообще никто его копать не даст и уж точно не оплатит.

Сели думать. Если копать сильно нельзя из-за коллектора и археологов, но фундамент нужно опустить ниже коллектора, а сваи буронабивные не проходят по расстояниям и над душой стоят археологи. Вроде клин из которого нет выхода?

Вот тут и пришла на помощь старая технология, которая и решила одним махом все проблемы.

Вы только посмотрите, как красиво все получилось, когда мы применили метод "опускного колодца":

- мы приняли в качестве фундамента бетонную сваю, которая заливалась в бетонные кольца диаметром 1м, опущенные на глубину 6м;

- во время опускания колец археологи спокойно и без какого либо риска смогли обследовать все слои грунта по ходу опускания колодца;

- была обеспечена минимально возможная земляная работа - задействован был только грунт непосредственно вынимаемый из ствола колодца;

- заказчик сэкономил безумные деньги, применив предложенную нами технологию, потому что археологи стоят очень много денег и очень долго работают;

- работы проводились при минимальном нарушении окружающего ландшафта парка вдоль реки в центре города;

- не пришлось загонять никакие большие машины (краны, буровые и т.д.) для реализации проекта - все было привезено на обычном небольшом грузовике с манипулятором.

Случай №2. Возведение фундаментов в условиях высоких грунтовых вод.

Частный дом. Нужно сделать фундамент, но вода стоит на уровне поверхности земли. Грунт на 1-1.5м ужасный (плывун). Откачивать воду некуда (да и дебет такой, что не откачать будет). Загнать буровую возможности нет (участок стесненный).

Принимаем решение делать 6 колодцев под здание глубиной 2.5м до нормального грунта из колец 1м диаметром, заполняемых бетоном.

По выполненным столбам из колец с бетоном делаем железобетонную монолитную ленту и возводим 3 этажа здания. Затраты минимальные, никакой сложной техники.

Случай №3. Пристройка вплотную к существующему многоэтажному зданию.

Об этом объекте я рассказывал в одном из предыдущих материалов. Посмотреть подробно можно по этой ССЫЛКЕ.

Здесь же вкратце изложу суть. Есть существующее здание многоэтажное. К нему нужно пристроить новое. А у заказчика особые требования:

- свайные фундаменты не хочет - от этого варианта заказчик отказался сразу;

- классический шпунт не хочет - этот вариант заказчик так же отмел, т.к. вплотную шпунт не задавить, а нам нужно 50мм между существующим и пристраиваемым зданием.

Что мы делаем? Правильно: мы берем наши любимые метровые кольца и закапываем их последовательно вдоль всего существующего фундамента.

Большинство описанных в интернете технологий укладки бетонных колодезных колец предполагает использование автокрана или иного подъемного механизма. Это дорого. Те, кто пытаются сбросить поставленное на стенку кольцо, рискуют тем, что оно расколется или ляжет неправильно. Опускной колодец – бетонная обсадка шахты источника, которая монтируется без применения спецтехники и без риска понести убытки.

Как устроен опускной колодец

Опускные колодцы представляют собой вертикальную цилиндрическую конструкцию из железобетона. Она сборная и пустотелая. Преимущество метода опускных колодцев в том, что для монтажа обсадки шахты достаточно веса самих колец. Конструкция наращивается по мере углубления нижнего элемента в грунт. Главная особенность – конструкция нижнего кольца, а точнее, кругового резца.

Опускные колодцы представляют собой вертикальную цилиндрическую конструкцию из железобетона. Она сборная и пустотелая. Преимущество метода опускных колодцев в том, что для монтажа обсадки шахты достаточно веса самих колец. Конструкция наращивается по мере углубления нижнего элемента в грунт. Главная особенность – конструкция нижнего кольца, а точнее, кругового резца.

Это тоже железобетонное тонкостенное кольцо, стенки которого в нижней части имеют скосы в форме ножа в разрезе.

Работы выполняются следующим способом:

- Кольцо-резец ложится на поверхность земли.

- Грейфер выбирает грунт, который осыпается по мере заглубления конструкции.

- После ее утопления ниже горизонта, устанавливается следующий элемент.

- Процедура выполняется до момента, пока в шахте не будет достаточного количества воды.

Это должна быть восполняемая (прибывающая) грунтовая вода из водоносных пластов грунта. Чтобы колодец со временем не уходит под землю под собственным весом в шахте монтируют кессон, и заливают бетон по периметру резца, чтобы сформировать прочную основу.

Где применяются опускные колодцы

Технология погружения колодцев с тиксотропных рубашках предполагает, что конструкция утапливается в грунте, разрыхляя породу собственным весом. Поэтому для скалистых пластов этот способ не применим. Но если это глина, суглинок или песчаник, такой способ самый простой, так как не требует использования специализированной техники. Это дает возможность сэкономить на рытье колодца.

Понимая, что это – погружной колодец, несложно определить, где технологию можно применить в быту. Такие конструкции используются для монтажа абиссинского колодца, смотровых шахт на трассе закопанного трубопровода, колодцев дренажных систем и т.д. Кроме того, так каждый собственными руками может смонтировать сооружение для оголовка скважины. Для выполнения работ потребуется два человека, грейфер, пара труб или прочных ломов. Это чтобы выработать грунт и установить кольцо.

Вам была полезна эта статья? Ставьте палец вверх!

Подпишитесь на мой канал и давайте общаться в комментариях!

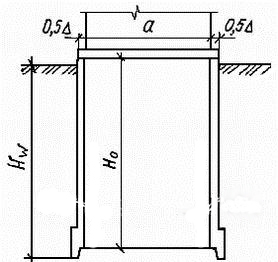

Наружные размеры опускных колодцев для глубоких опор в плане поверху должны быть больше размеров надфундаментной части на величину ∆(см. рис. 2.1).

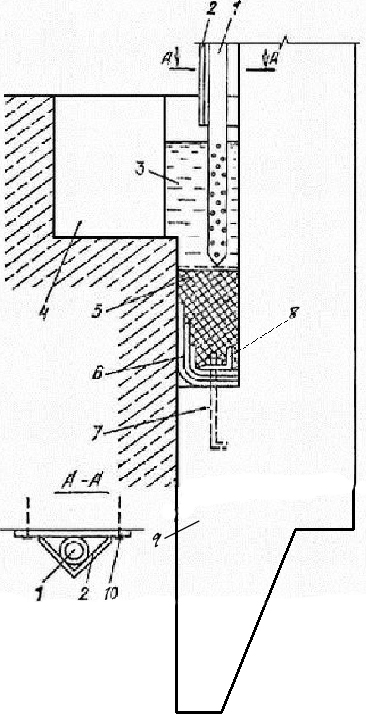

Рис. 2.1. Схема опускного колодца:

а – габарит опоры моста, м;

Н0 – внутренняя глубина колодца, м;

Нw – глубина погружения колодца, м;

О,5∆ – величина уступа между опорой моста и наружной гранью боковой поверхности колодца.

∆ определяется из выражения 2.1.

В практике современного строительства получили распространение бетонные и железобетонные колодцы.

Формы внешнего контура в плане опускных железобетонных колодцев могут быть круглыми, прямоугольными, прямоугольными с закруглёнными торцевыми стенами и углами, с внутренними перегородками и без них. Наиболее предпочтительной является круглая форма (наиболее благоприятные условия опускания и эксплуатации).

Железобетонные колодцы применяются в основном трёх типов: монолитные, сборные, сборно-монолитные.

Оболочки монолитных опускных колодцев состоят из двух основных частей: из ножевой с банкеткой и из собственно оболочки.

Ножевую часть колодца (нож) предпочтительней выполнять из железобетона, т.к. металлическая конструкция или облицовка ножа металлом не эффективно в грунтах с твёрдыми включениями, при контакте с которыми она деформируется и в дальнейшем затрудняется погружение опускание.

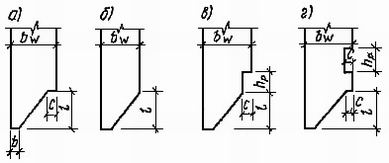

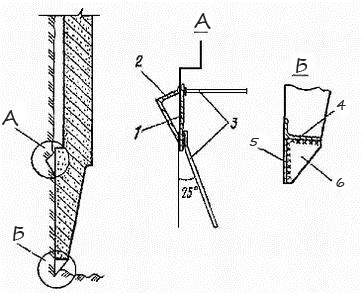

Основные типы ножей представлены на Рис. 2.2.

Рис. 2.2 Типы ножей опускных колодцев

bw – толщина ножевой части с банкеткой;b – ширина банкетки; l – высота скоса ножа;C – размер полки для опирания плиты;hp – размер, соответствующий толщине железобетонной плиты днища

Ножевая часть опускного колодца должна выступать за контуры стены оболочки во внешнюю сторону на 100-150 мм, для обеспечения зазора с целью уменьшения сил трения при погружении. При погружении в тиксотропной рубашке на этом участке закрепляют манжет (уплотнитель).

Ножи типа а) и б) рекомендуется применять при опускании колодца в сухих грунтах, с водоотливом или с водопонижением. Ножи типа в) и г) рекомендуется применять при опускании колодцев подводным способом.

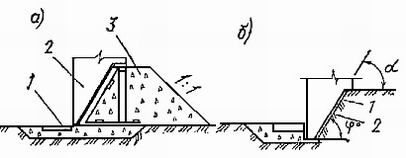

При изготовлении (бетонировании) на временном основании (в траншее или на призме см. рис. 2.3) можно применять все виды ножей.

Рис.2.3. Временное основание под нож колодцев:

а) – на щебёночной призме: 1 – железобетонное кольцо форшахты; 2 – нож колодца; 3 – призма из щебня или гравия.

б) – в траншее: 1 – откос траншеи; 2 – плиты оболочки или щиты опалубки

Рекомендуемые размеры составных частей ножей опускных колодцев (см. Рис. 2.2).

b – ширина банкетки 0,2 – 0,6 м;

С – размер полки для опирания плиты 0,2 – 0,4 м;

l – высота скоса ножа соответствует толщине днища;

hp – соответствует толщине железобетонной плиты днища.

Толщина стен монолитных железобетонных колодцев назначается из условия создания требуемого веса для преодоления сил трения, возникающих при погружении (иногда могут достигать 2 – 2,5 м).

Колодцы из монолитного железобетона имеют существенные недостатки: - значительную материалоёмкость, трудоёмкость и т.п. они полностью изготавливаются на строительной площадке.

Наиболее прогрессивными являются разработанные в последнее время конструкции опускных колодцев с применением облегчённых сборных железобетонных элементов, таких например как:

- из пустотных криволинейных блоков, укладываемых с перевязкой швов с соединением на сварке закладных деталей;

- из типовых лотковых плит, собираемых на заранее выполненном монолитном каркасе колодца;

- из пустотелых прямоугольных блоков, укладываемых без перевязки швов и соединяемых с помощью петлевых стыков (см. Рис. 2.4.а);

- из вертикальных панелей, соединяемых с помощью петлевых стыков или сваркой с использованием металлических накладок и замоноличиванием соединений (см. Рис. 2.4.б).

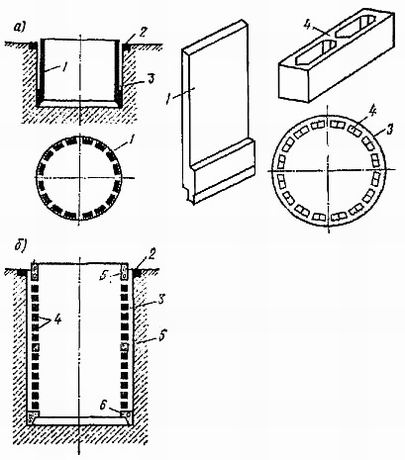

Рис. 2.4. Опускные колодцы:

а) – из панелей; б) – из блоков; 1 – панели; 2 – форшахта; 3 – тиксотропная рубашка; 4 – блоки; 5 – монолитные железобетонные пояса; 6 – монолитный железобетонный нож

Опускные колодцы, представленные на Рис. 2.4 получили наибольшее распространение в практике строительства.

Из плоских панелей большой длины – на всю высоту колодца (Рис. 2.4.а) устраивают колодцы с глубиной опускания до 20 м. панели между собой соединяют с помощью петлевых стыков либо накладками на сварке. Плоские панели в опалубке формируются одновременно с ножевой частью. При необходимости (в случае отсутствия достаточного по грузоподъёмности кранового оборудования панели по высоте расчленяются на отдельные элементы, которые затем в процессе монтажа соединяют сваркой закладных деталей (поярусно). Такие колодцы ввиду их малой массы опускают в тиксотропной рубашке.

Практика строительства показывает, что устойчивость грунта при погружении колодцев в тиксотропной рубашке обеспечивается гидравлическим напором глиняной суспензии на 1 м при её плотности 1,05 – 1,07 г/см 3 . Для обеспечения устойчивости грунтовой стенки в верхней части по периметру устья рубашки устраивают форшахту в виде железобетонного пояса. Изредка для этих целей применяют деревянные или металлические щиты, устанавливаемые на деревянное или железобетонное основание. Форшахту страивают высотой 0,8 – 1,2 м.

Тиксотропная рубашка выше уровня внешнего уступа ножа исключает возникновение сил трения по наружной поверхности оболочки колодца.

Высота ножевой части (расстояние от банкетки до наружного уступа) принимается не менее 2 – 2,5 м независимо от глубины погружения, ширина уступа 100 – 150 мм.

Для предотвращения утечки глиняного раствора, по периметру вдоль наружной стенки ножевой части колодца, на его уступе устраивают уплотнитель. Вариант конструкции уплотнителя представлен на Рис. 2.5.

Рис. 2.5. Манжет тиксотропной рубашки:

1 - инъекционная труба; 2 – защитный уголок; 3 – тиксотропная глинистая суспензия; 4 – форшахта; 5 глиняный замок; 6 – уплотнитель из транспортёрной ленты; 7 – анкерный болт; 8 – прижимной уголок; 9 – ножевая часть стенки колодца; 10 – крепёжная планка

Уплотнение зазора между грунтом и стенкой выполняется в виде манжета из нескольких(3 – 4 слоёв) транспортерной ленты с замком из пластичной глины. Ширину ленты нижнего слоя изготовляют не более 0,5м, последующие слои соответственно меньшей ширины. Манжет крепится к уступу анкерными болтами с прижимным уголком. Высота глиняного замка 0,4 – 0,6м с превышением по верху на 150 – 200 мм выше края отогнутой по грунтовой стенке транспортерной ленты.

В последние годы в институте «ФУНДАМЕНТПРОЕКТ» разработана новая, достаточно эффективная конструкция уплотняющих устройств для предотвращения утечки из тиксотропной рубашки.

Уплотнение достигается с помощью выступа за счёт образования в процессе погружения зоны уплотнённого грунта по всему периметру колодца.

Размер от края выступа до наружной поверхности оболочки рекомендуется принимать в пределах 50 – 100 мм, при этом уточняется в процессе строительства для различных грунтовых условий.

Конструктивно узел уплотнения решается в виде неравнополочного уголка, приваренного к металлической полосе, заанкеренной в бетоне ножа. Анкеровка этого узла рассчитывается на нагрузки, необходимые для преодоления сопротивления грунта вследствие его уплотнения при погружении колодца. Схема вышеуказанной конструкции представлена на Рис. 2.6.

Рис. 2.6. Уплотняющее устройство для предотвращения утечки из тиксотропной рубашки конструкции «ФУНДАМЕНТПРОЕКТ»

1 – заанкеренная металлическая полоса по периметру уступа ножа; 2 – неравнополочный уголок по контуру ножа, приваренный к полосе 1; 3 – анкерные стержни; 4 – опорный уголок; 5 – металлический нож; 6 – ребро

При заполнении полости рубашки суспензией, при погружении колодцев в песчаных водонасыщенных грунтах раствор следует подавать в нижнюю зону тиксотропной рубашки по инъекционным трубам, которые располагают в плане через 3 – 6 м по наружному периметру опускного колодца.

Нижняя часть инъекционных труб перфорируется на длине 0,7 – 0,8м, конец трубы закрывается заглушкой.

Перфорации в трубе выполняются на половине её периметра – со стороны стенки колодца. Труба располагается на расстоянии 10 – 20 мм от поверхности стены. Защитные уголки на инъекционных трубах служат для защиты их от навала грунта. Подача суспензии осуществляется с помощью коллектора, монтируемого у верхнего края колодца и объединяющего все верхние концы инъекторов.

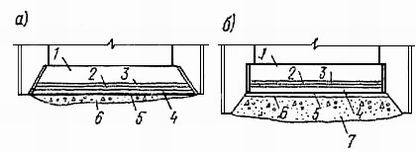

Днище опускного колодца выполняется в монолитном железобетоне независимо от конструкции оболочки. При погружении колодцев насухо (при отсутствии подземных вод или с применением водопонижения) основание днища выравнивается дренирующим материалом.

Для дренажа применяют щебень, гравий, песок, которые укладывают по типу обратного фильтра – от меньших фракций внизу до более крупных вверху.

Оклеечную гидроизоляцию днища устраивают под железобетонной плитой на подготовке из монолитного бетона, металлическую гидроизоляцию выполняют поверх плиты. На Рис. 2.7. представлены схемы конструктивных решений основания днища колодцев.

Рис. 2.7. Варианты конструктивных решений основания днища колодца:

а) – при разработке грунта с водопонижением; б) – с выемкой грунта из под воды; 1 – железобетонное монолитное днище; 2 – гидроизоляция битумными материалами; 3 – цементная стяжка; 4 – бетонная подготовка; 5 – толь, рубероид или гидрорелин; 6 – дренажный слой; 7 – бетонная подушка

При опускании колодца с выемкой грунта из-под воды в основании укладывают подушку из дренирующего материала или из бетона. Дренажная подушка пригружает грунты, в основании сохраняя их устойчивость при откачке воды из котлована (рекомендуется применять при невысоком уровне подземных вод).

Бетонную подушку выполняют методом подводного бетонирования. Толщина подушки определяется расчётом на прочность от воздействия гидростатической нагрузки в период устройства днища.

Верхняя граница гидроизоляции по наружной поверхности стен принимается на 0,5м выше прогнозируемого уровня подземных вод.

Для погружения колодца (когда внутри него предполагается устройство помещений) по наружной поверхности стен устраивают гидроизоляцию из торкретбетона с нанесением на неё дополнительно окрасочной битумной изоляции. С появлением современных гидроизолирующих материалов выполняют пропиточную гидроизоляцию составами типа «ПЕНЕТРОН».

Железобетонные стены и днища колодцев рекомендуется проектировать из тяжёлого бетона марки не ниже М200(класс В15). Для условий погружения и эксплуатации в обводнённых грунтах проектная марка бетона по водопроницаемости должна быть не ниже В4. Морозостойкость бетона должна обеспечиваться в пределах глубины (зоны) влияния отрицательных температур.

Минимальная толщина элементов железобетонных конструкций колодцев должна назначаться следующей, мм:

Читайте также: