Оценка качества кирпича реферат

Обновлено: 19.04.2024

Содержание.

Введение | 2 |

Потятие о силикатном кирпиче | 4 |

Техническая характеристика продукции. | 6 |

Виды силикатного кирпича | 12 |

Основные показатели качества | 15 |

Методы измерения показателей качества | 16 |

-------------------------------------------------

Оценка качества силикатного кирпича | 17 |

-------------------------------------------------

Возможные дефектыи браки | 18 |

Контроль производственного процесса слиликатного кирпича и качества готовой продукции. | 19 |

Введение.

Кирпич является самым древним строительным материалом. Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожженный кирпич-сырец, часто с добавлением в глину резанной соломы, применение в строительстве обожженного кирпича также восходит кглубокой древности ( постройки в Египте, 3-2-е тысячелетие до н.э. ).

В настоящее время появилось множество специальных красителей для отделки фасадов, это позволяет придать силикатному кирпичу любой цвет и оттенок. Широкое распространение получила отделка стен колотым силикатным кирпичом.

Разновидностями силикатного кирпича являются известково-шлаковый и известково-зольный кирпич. Отличаются они отобычного силикатного кирпича меньшей плотностью и лучшими теплоизоляционными свойствами. Для их приготовления вместо кварцевого песка используют шлаки или золу.

В данной курсовой работе производство силикатного кирпича будет рассматриваться оценка качества силикатного кирпича и система качества

1. Что представляет собой кирпич. Немного истории.

Как следует из Большой Советской Энциклопедии,“строительный кирпич - искусственный камень правильной формы, сформированный из минеральных материалов и приобретающий камнеподобные свойства после обжига или обработки паром. По виду исходного сырья и по способу изготовления различают силикатный кирпич ( известково-песчянный ), получаемый автоклавным способом, и глиняный обожженный ( обыкновенный и лицевой ).”

В бывшем Советском Союзе главным образомпроизводили кирпич размером 250х120х65 мм, а также 250х120х88 мм ( т.н. полуторный ). В зависимости от предела прочности при сжатии ( в кгс/см2 или МПа) кирпич подра зделят на марки 75, 100, 125, 150, 200, 250, 300.

Кирпич является самым древним строительным материалом. Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожённый кирпич-сырец, часто сдобавлением в глину резанной соломы, применение в строительстве обожженного кирпича также восходит к глубокой древности ( постройки в Египте, 3-2-е тысячелетие до н.э. ). Особенно важную роль играл кирпич в зодчестве Месопотамии и Древнего Рима, где из кирпича ( 45х30х10 ) выкладывали сложные конструкции, в том числе арки, своды и т.п. Ярким примером использования кирпичного строительства в России времён Иоанна3 стало строительство стен и храмов Московского Кремля, которым заведовали итальянские мастера. “. и кирпичную печь устроили за Андрониковым монастырём, в Калитникове, в чём ожигать кирпич и как делать, нашего Русскаго кирпича уже да продолговатее и твёрже, когда его нужно ломать, то водой размачивают. Известь же густо мотыками повелели мешать, как на утро засохнет, то и ножем невозможнорасколупить.” До 19-го века техника производства кирпича оставалась примитивной и трудоёмкой. Формовали кирпич вручную, сушили только летом, обжигали в напольных печах-времянках, выложенных из высушенного кирпича-сырца. В середине 19-го века были построены кольцевая обжиговая печь и ленточный пресс, обусловившие переворот в технике производства кирпича. В это же время появились глинообрабатывающие машины бегуны,вальцы, глиномялки. В наше время более 80% всего кирпича производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы, производительностью свыше 200млн. шт. в год.

Понятие о силиликатном кирпиче

Силикатный кирпич (белый) — кирпич, состоящий из кварцевого песка и извести. Это автоклавный материал, разновидность изделий из.

Чтобы читать весь документ, зарегистрируйся.

Связанные рефераты

Силикатный кирпич

. Оборудование для изготовления силикатного кирпича Донный разгружатель.

5 Стр. 47 Просмотры

Силикатный кирпич

. Силикатный кирпич Силикатный кирпич.

2 Стр. 62 Просмотры

Силикатный кирпич

. продукции. Требования к техническим свойствам силикатного кирпича меняются в.

16 Стр. 581 Просмотры

Силикатный кирпич

. Краткое описание продукции и область ее применения Кирпич является самым древним.

47 Стр. 165 Просмотры

Силикатный кирпичь

. Силикатный кирпич. Для большинства весь кирпич делится.

Силикатный кирпич дешевле: чаще всего он используется для гражданского строительства, технических зданий и сооружений. Однако силикатный кирпич плохо переносит длительное воздействие воды, поэтому его не рекомендуется применять для устройства фундаментов и цоколей, кладки стен в условиях повышенной влажности, так как воздействие грунтовых и сточных вод вызывает разрушение материала. Кроме того, он не выдерживает воздействия высоких температур, поэтому не пригоден для кладки печей, каминов и дымовых труб. К недостаткам силикатного кирпича можно отнести и то, что он со временем сереет.

Основными потребителями кирпича являются строительные организации, выполняющие работы по возведению жилья и объектов социальной и промышленной сферы, а также индивидуальные застройщики.

Содержание

РЕФЕРАТ …………………………………………………………………….

1

ВВЕДЕНИЕ …………………………………………………………………..

3

НОМЕНКЛАТУРА И ХАРАКТЕРИСТИКИ ИЗДЕЛИЯ………………….

4

СЫРЬЕВЫЕ МАТЕРИАЛЫ ……………………………………….

7

АНАЛИЗ СУЩЕСТВУЮЩИХ ТЕХНОЛОГИЙ ПРОИЗВОДСТВА……

10

СВОЙСТВА И ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ. . ..…………………….

13

ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОЦЕНКА КАЧЕСТВА ………………

16

ЗАКЛЮЧЕНИЕ …………………………………………………………….

24

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ………………………..

Прикрепленные файлы: 1 файл

курсовая.docx

При силосном способе предварительно перемешанную и увлажненную массу направляют для гашения в силосы. Гашение в силосах происходит 7. 12 ч, т.е. в 10. 15 раз больше, чем в барабанах, что является существенным недостатком силосного способа. Хорошо загашенную в барабане или силосе известково - песчаную массу подают в лопастный смеситель или на бегуны для дополнительного увлажнения и перемешивания и далее на прессование. Прессование кирпича производят на механических прессах под давлением до 15. 20 МПа, обеспечивающим получение плотного и прочного кирпича. Отформованный сырец укладывают на вагонетку, которую направляют в автоклав для твердения.

Автоклав представляет собой стальной цилиндр диаметром 2 м и более, длиной до 20 м, с торцов герметически закрывающийся крышками (рис.2). С повышением температуры ускоряется реакция между известью и песком, и при температуре 174 °С на протекает в течение 8. 10 ч. Быстрое твердение происходит не только при высокой температуре, но и высокой влажности, для этого в автоклав пускают пар давлением до 0,8 МПа и это давление выдерживают 6. 8 ч. Давление пара поднимают и снижают в течение 1,5 ч. Цикл запаривания продолжается 10. 14 ч.

Под действием высокой температуры и влажности происходит химическая реакция между известью и кремнеземом (Са(ОН)2 + SiO2 = CaO· SiO2·H2O). Образующиеся в результате реакции гидросиликаты срастаются с зернами песка в прочный камень. Однако твердение силикатного кирпича на этом не прекращается, а продолжается после запаривания. Часть извести, вступившей в химическое взаимодействие с кремнеземом песка, реагирует с углекислотой воздуха, образуя прочный углекислый кальций по уравнению:

СВОЙСТВА И ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ

Строительные материалы подвергаются воздействию физических, химических, атмосферных, бактериологических факторов, которые ухудшают их качество, влияют на прочность и долговечность.

Прочность - способность материала сопротивляться разрушению под действием напряжений, вызванных внешними нагрузками. Строительные материалы в конструкциях испытывают на сжатие, растяжение, изгиб, кручение, срез, удар. Чаще всего они работают на сжатие или растяжение. Прочность строительных материалов характеризуется пределом прочности, т.е. количественным значением, равным напряжению, при котором материал разрушается. Предел прочности силикатного кирпича при сжатии составляет 7,5. 30, при изгибе 1,6. 4 МПа.

Водопоглощение - способность материала впитывать и удерживать воду при непосредственном контакте с ней. Это один из важных показателей качества силикатного кирпича и является функцией его пористости, которая зависит от зернового состава смеси, ее формовочной влажности, удельного давления при уплотнении. По ГОСТ 379—79 водопоглощение силикатного кирпича должно быть не менее 6 % .

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности. По ГОСТ 379—79 установлены четыре марки кирпича по морозостойкости. Морозостойкость рядового кирпича должна составлять не менее 15 циклов замораживания при температуре -15°С и оттаивания в воде при температуре 15-20° С, а лицевого -25, 35, 50 циклов в зависимости от климатического пояса, частей и категорий зданий, в которых его применяют. Так, например, по СНиП II-В.2-71 в цоколях зданий можно применять кирпич марок Мрз 35 и Мрз 50. Снижение прочности после испытания на морозостойкость по сравнению с водонасыщенными контрольными образцами не должно превышать 20% для лицевого и 25% для рядового кирпича первой категории и соответственно 15 и 20% для кирпича высшей категории качества.

Атмосферостойкость - изменение свойств материала в результате воздействия на него комплекса факторов: переменного увлажнения и высушивания, карбонизации, замораживания и оттаивания. Силикатный кирпич, изготовленный из песков различного минерального состава с использованием тонкомолотого известково - кремнеземистого вяжущего, является вполне атмосферостойким материалом.

Стойкость в воде и агрессивных средах для силикатного кирпича определяется степенью взаимодействия цементирующего его вещества с агрессивными средами, так как кварцевый песок стоек к большинству сред. Силикатный кирпич нестоек против действия кислот, которые разлагают гидросиликаты и карбонаты кальция, цементирующие зерна песка, а также против содержащихся в воздухе агрессивных газов, паров и пыли при относительной влажности воздуха более 65%.

Теплопроводность – способность материала пропускать тепло через свою толщу. По данным различных испытаний, теплопроводность сухих силикатных кирпичей и камней колеблется от 0,35 до 0,7 Вт/(м·°С) и находится в линейной зависимости от их средней плотности, практически не завися от числа и расположения пустот. Испытания в климатической камере фрагментов стен, выложенных из силикатных кирпичей и камней различной пустотности, показали, что теплопроводность стен зависит только от плотности последних. Теплоэффективные стены получаются лишь при использовании многопустотных силикатных кирпичей и камней плотностью не выше 1450 кг/м 3 и аккуратном ведении кладки (тонкий слой нежирного раствора плотностью не более 1800 кг/м 3 , не заполняющего пустоты в кирпиче).

Усадка возникает и увеличивается, когда из материала удаляется вода, находящаяся в гидратных оболочках частиц и в мелких порах. При возведении и эксплуатации зданий важное значение имеет усадка силикатного кирпича. По данным испытаний усадка трех силикатных кирпичей марки 150, установленных торцами один на другой на растворе, за 240 сут составила 0,15%, марки 250 - 0,2% и в дальнейшем (через 400 сут) она уже не менялась. Ползучесть под нагрузкой, наоборот, была у кирпичей марки 150 втрое выше, чем кирпичей марки 250, и составила через 400 сут в первом случае 0,003, а во втором - 0,0009% МПа.

Сцепление с раствором. Этот фактор имеет особое значение в сейсмических районах, где от сцепления кирпича с раствором зависит этажность возводимых зданий. Сцепление известкового раствора 1:3 с силикатным кирпичом такое же, как с глиняным, и составляет через 28 сут твердения в кладке при затворении раствора водой 0,07 МПа и молоком 0,13 МПа.

ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОЦЕНКА КАЧЕСТВА ИЗДЕЛИЯ

ОПРЕДЕЛЕНИЕ МАРКИ ПО ПРОЧНОСТИ

Марка кирпича и камней устанавливается по результатам их испытания на прочность при сжатии и изгибе для всех видов кирпича и только при сжатии для камней, проводимых в соответствии с ГОСТ 8462-85.

Испытания проводят на сухих образцах. Влажные образцы перед испытанием выдерживают не менее 3 сут в закрытом помещении при температуре (20±5)°С и подсушивают в течение 4 ч при температуре (105±5)°С.

Образцы, отобранные для испытаний по внешнему виду, наличию дефектов и внешнему виду, должны удовлетворять требованиям стандарта (ГОСТ 530-95).

Предел прочности при сжатии кирпича определяют на образцах из двух целых кирпичей или из двух половинок. Кирпич делят на половинки распиливанием или раскалыванием. Кирпичи (или половинки) укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны

Части половинок кирпича (или целые кирпичи) и опорные поверхности кирпича и камней стандарт рекомендует соединять и выравнивать цементным раствором. Состав раствора по ГОСТ 8462—85: цемент марки не ниже 400 - 1 мас. ч; песок крупностью не более 1,25 мм - 1 мас. ч; В/Ц - 0,40. 0,42.

Изготовление образца для испытаний кирпича производят следующим образом. Кирпичи или его половинки полностью погружают в воду на 1 мин. После этого на горизонтально установленную пластину (металлическую или стеклянную) толщиной не менее 5 мм укладывают лист бумаги, слой раствора не более 5 мм и первый кирпич или его половинку. Затем опять слой раствора и второй кирпич (половинку). Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают в течение 30 мин. После этого образец переворачивают и выравнивают другую опорную поверхность.

Общий вид образца, подготовленного к испытаниям, представлен на рис. 3, а. Отклонение от параллельности выравненных опорных поверхностей образца, определяемое по максимальной разности любых двух его высот, не должно превышать 2 мм.

Рис.3. Схема испытаний кирпича на сжатие (а) и изгиб (б) при определении

его марки по прочности

1 — плита пресса, 2- выравнивающий материал, 3 – кирпич

Выравнивание опорных поверхностей при изготовлении образца из керамического камня производят в той же последовательности.

Образцы после изготовления выдерживают 3 сут при температуре (20±5) °С и относительной влажности воздуха 60—80 % для твердения цементного раствора

Образцы из кирпича полусухого прессования испытывают «насухо», не производя выравнивания их поверхностей цементным раствором.

Кирпичи и камни пластического формования допускается испытывать на образцах, подготовленных другими способами:

а) опорные поверхности выравниваются шлифованием;

б) выравнивание производится гипсовым раствором;

в) с помощью прокладок из технического войлока, резинотканевых пластин (транспортерные ленты), картона и других материалов.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после формования.

Собственно испытания образцов производят в следующей последовательности. Образцы измеряют с погрешностью до 1 мм для вычисления площади его рабочей поверхности. Площадь поперечного сечения образца S (м 2 ) вычисляют как среднее арифметическое значение площадей верхней и нижней граней.

На боковые поверхности образца наносят вертикальные осевые линии, с помощью которых образец устанавливают в центре плиты пресса. Наиболее пригоден для проведения испытаний кирпича пресс с максимальным усилием 500 кН (50 т).

Образец прижимают верхней плитой пресса и включают масляный насос. Скорость подачи нагрузки должна быть такой, чтобы разрушение образца происходило через 20. 60 с после начала испытаний

Предел прочности при сжатии Rсж (МПа) образца вычисляют по формуле:

где Fразр — наибольшая нагрузка, зафиксированная при испытании образца, МН; S - площадь поперечного сечения образца, м.

Внешним осмотром устанавливают наличие недожога в контролируемом кирпиче, для чего сравнивают отобранные образцы с эталоном (нормально обожженным кирпичом). Более светлый вид кирпича, чем у эталонного («алый» кирпич), и глухой звук при ударе по кирпичу молотком указывают на наличие недожога. Пережженный кирпич характеризуется оплавлением и вспучиванием, имеет бурый цвет и, как правило, искривлен. Недожженный и пережженный кирпич является браком.

После внешнего осмотра кирпич измеряют по длине, ширине и толщине, а также определяют искривление поверхностей ребер и длину трещин.

Линейные размеры кирпича и размеры трещин проверяют металлической линейкой с точностью до 1 мм. Кирпич одинарный должен иметь следующие размеры, мм: длину 250, ширину 120, толщину 65; кирпич модульный - длину 250, ширину 120 и толщину 88. Допускаемые отклонения от этих размеров для кирпича не должны превышать по длине ±5, по ширине ±4, по толщине ±3 мм.

| Рис 3. Измерение искривления поверхности и ребер кирпича 1 - стальной угольник; 2 - стальная линейка; 3 - кирпич |

Кирпич должен иметь форму прямоугольного параллелепипеда с прямыми ребрами и углами, четкими гранями и ровными лицевыми поверхностями. Искривление поверхностей и ребер, отбитость или притупленность ребер и углов устанавливают при помощи металлического угольника и линейки с точностью до 1 мм. В лаборатории кирпич укладывают на ровный стол. К проверяемой поверхности прикладывают ребром металлическую линейку

или треугольник в таком направлении, чтобы выявить максимальное значение

прогиба поверхности (рис.3). Максимальное значение зазора между ребром линейки и проверяемой поверхностью изделия измеряют специально изготовляемыми для этой цели калибрами. Результат измерений записывают в отчет по лабораторным и практическим работам и сравнивают с данными ГОСТ 530-95.

По форме и внешнему виду кирпича стандартом допускаются

· искривление граней и ребер кирпича - по постели не более 3 мм и по ложку не более 4 мм;

· сквозные трещины на ложковых гранях (т.е. на сторонах размером 250х65 и 250х88 мм) на всю толщину кирпича протяженностью по ширине кирпича до 30 мм включительно - не более одной (кирпич, имеющий сквозную трещину протяженностью более 30 мм, относится к половняку);

· отбитости или притупленности ребер и углов размером по длине ребра не более 15 мм - не более двух.

Известковые включения (дутики), вызывающие разрушение кирпича, не допускаются.

Определение марки кирпича

Марку кирпича определяют по пределу прочности при сжатии и изгибе подготовленных и испытанных на гидравлическом прессе образцов.

Предел прочности при сжатии определяют следующим образом. Отобранные для испытания кирпичи (5 шт. от средней пробы) распиливают дисковой пилой на распиловочном станке по ширине на две равные части. Обе половинки постелями накладывают одна на другую так, чтобы поверхности распила были направлены в противоположные стороны, и склеивают цементным тестом из портландцемента марки не выше 400, при этом толщина слоя цементного теста между половинками не должна превышать 5 мм. Кроме того, цементным тестом слоем 3 мм выравнивают (подливают) обе внешние поверхности, параллельные соединительному шву.

| Рис 4. Куб из кирпича для испытания на сжатие |

Для склейки и подливки двух половинок кирпича на гладкой, горизонтально установленной плоскости (выверенной по уровню металлической плиты) кладут стекло, покрытое смоченной бумагой, и по бумаге расстилают цементное тесто слоем 3 мм. Затем одну половинку кирпича укладывают на цементное тесто и слегка прижимают, после чего верхнюю поверхность половинки кирпича покрывают тем же цементным тестом и на него укладывают вторую половинку кирпича, слегка прижимая. Верхнюю поверхность второй половинки также покрывают цементным тестом и прижимают стеклом со смоченной бумагой. Излишки цементного теста срезают, края слоев выравнивают ножом.

Изготовленный таким образом образец должен быть близок по форме к кубу (рис.4). Необходимо, чтобы плоскости образца были взаимно параллельны и перпендикулярны боковым граням, что проверяют угольником. Образцы до испытания следует выдерживать в лаборатории во влажных условиях в течение 3 - 4 сут для затвердевания цементного теста, после чего их испытывают на сжатие.

Перед испытанием на сжатие проверяют угольником параллельность поверхностей,

покрытых затвердевшим цементным тестом, и измеряют с точностью до 1 см 2 площадь поперечного сечения образца, которая равна произведению результатов двух взаимно перпендикулярных измерений по плоскости склейки половинок кирпича.

При определении предела прочности при сжатии образец устанавливают на нижнюю опору гидравлического пресса так, чтобы геометрический его центр совпадал с центром опоры. Затем верхнюю опору опускают на образец и насосом пресса равномерно передают давление на образец, доводя его до разрушения.

Значение разрушающего усилия фиксируют по показанию контрольной стрелки силоизмерителя.

Предел прочности при сжатии Rсж, МПа:

где р - разрушающая нагрузка, Н;

S - площадь, мм 2 .

Среднее значение предела прочности при сжатии вычисляют как среднее арифметическое из результатов испытания пяти образцов. Кроме того, записывают минимальный результат испытаний.

| Рис 5. Схема испытания кирпича на изгиб |

Предел прочности при изгибе определяют путем испытания на гидравлическом прессе целого кирпича, уложенного плашмя на две опоры, расположенные на расстоянии 200 мм одна от другой (рис. 5). Опоры должны иметь закругления радиусом 10- 15 мм. Нагрузку передают на середину кирпича через опору с таким же закруглением.

Для более плотного и правильного прилегания образца к опорам на кирпиче по уровню накладывают из цементного теста три полоски шириной 20 - 30 мм: две полоски - в местах опирания на нижние опоры, одну - под опору, передающую нагрузку. Если в кирпиче имеются трещины, то полоски располагают так, чтобы самые значительные трещины при испытании оказались на нижней поверхности образца.

Подготовленные образцы выдерживают в лаборатории в течение 3-4 сут для затвердевания цементного теста. Перед испытанием измеряют размеры поперечного сечения кирпича по середине пролета (между опорами) с точностью до 1 мм. Испытания кирпича проводят на 5-тонном гидравлическом прессе.

Предел прочности при изгибе Rиз, МПа, вычисляют по формуле:

Rиз= (3pl)/(2bh 2 ),

где р - разрушающая нагрузка, Н;

l- расстояние между опорами, мм (см);

b - ширина кирпича, мм;

h - высота (толщина) кирпича по середине пролета, мм,

За окончательный результат принимают среднее значение из пяти определений. Кроме того, записывают минимальный результат испытаний.

Полученные пятью бригадами студентов результаты испытаний кирпича заносят в таблицу журнала лабораторных и практических работ, после чего, сравнивая полученные результаты с данными, приведенными в табл.1 (по среднему и минимальному значению прочности отдельных образцов), определяют марку кирпича.

Бытует мнение, что силикатный кирпич - вчерашний день и строить из него можно только нежилые здания. Ecли обратить внимание на авторитетный опыт наших соседей-строителей из Германии и Финляндии, то можно увидеть, что в этих странах потребление силикатного кирпича не уменьшается на протяжении нескольких лет, а с 1999 года увеличивается. Cущecтвeнный рост продаж силикатного кирпича за последние несколько лет наблюдается и в Северо-Западном регионе России.

Содержание

Введение

Исходная информация

Базовая информация

Служебное назначение

Классификация силикатного кирпича

2. Определение качества силикатного кирпича

2.1. Оценка уровня качества силикатного кирпича.

2.2. Оценка уровня изготовления силикатного кирпича.

2.3. Контроль производственного процесса и качества готового силикатного кирпича

Заключение

Список использованной литературы

Работа содержит 1 файл

курсовая по квалиметрии.doc

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

ЗАПАДНО-КАЗАХСТАНСКИЙ ИНЖЕНЕРНО-ГУМАНИТАРНЫЙ УНИВЕРСИТЕТ

ЗАПАДНО-КАЗАХСТАНСКИЙ ИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Экологии и биотехнологии»

Курсовая работа

по дисциплине: «Квалиметрия»

на тему: «Экспертиза качества силикатного кирпича»

Выполнил: ст. гр. СМС- 1 ВУЗ Лютина

Проверила: ст.преподаватель Плево О.В.

Уральск-2010 г.

- Исходная информация

- Базовая информация

- Служебное назначение

- Классификация силикатного кирпича

2. Определение качества силикатного кирпича

2.1. Оценка уровня качества силикатного кирпича.

2.2. Оценка уровня изготовления силикатного кирпича.

2.3. Контроль производственного процесса и качества готового силикатного кирпича

Список использованной литературы

Кирпич является самым древним строительным материалом. Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожженный кирпич-сырец, часто с добавлением в глину резаной соломы, применение в строительстве обожженного кирпича также восходит к глубокой древности (постройки в Египте, 3-2-е тысячелетие до н.э.).

Бытует мнение, что силикатный кирпич - вчерашний день и строить из него можно только нежилые здания. Ecли обратить внимание на авторитетный опыт наших соседей-строителей из Германии и Финляндии, то можно увидеть, что в этих странах потребление силикатного кирпича не уменьшается на протяжении нескольких лет, а с 1999 года увеличивается. Cущecтвeнный рост продаж силикатного кирпича за последние несколько лет наблюдается и в Северо-Западном регионе России.

В наше время более 80% всего кирпича производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы, производительностью свыше 200млн.шт. в год.

Уральская область является достаточно перспективной для производства силикатного кирпича, которое обосновывается не только удобным расположением сырья, но и широкие возможности реализации продукции.

В настоящее время появилось множество специальных красителей для отделки фасадов, это позволяет придать силикатному кирпичу любой цвет и оттенок. Широкое распространение получила отделка стен колотым силикатным кирпичом.

Разновидностями силикатного кирпича являются известково-шлаковый и известково-зольный кирпич. Отличаются они от обычного силикатного кирпича меньшей плотностью и лучшими теплоизоляционными свойствами. Для их приготовления вместо кварцевого песка используют шлаки или золу.

Основными цехами завода являются: силикатный цех, горный цех, мелоизвестковый цех, цех технического мела, цех герметик. В качестве топлива используется природный газ, теплота сгорания которого равна 7986 ккал/м 3 .

1. ИСХОДНАЯ ИНФОРМАЦИЯ

1.1 Базовая информация

Силикатный кирпич относится к группе автоклавных вяжущих материалов. Силикатный кирпич применяют для кладки стен и столбов в гражданском и промышленном строительстве, но его нельзя применять для кладки фундаментов, печей, труб и других частей конструкций, подвергающихся воздействию высоких температур, сточных и грунтовых вод, содержащих активную углекислоту.

Силикатный кирпич является экологически чистым продуктом. По технико-экономическим показателям он значительно превосходит глиняный кирпич. На его производство затрачивается 15…18 часов, в то время как на производство глиняного кирпича - 5…6 дней и больше. В два раза снижаются трудоемкость и расход топлива, а стоимость - на 15…40%. Однако у силикатного кирпича меньше огнестойкость, химическая стойкость, морозостойкость, водостойкость, несколько больше плотность и теплопроводность. В условиях постоянного увлажнения прочность силикатного кирпича снижается. Силикатный кирпич производится нескольких размеров:

- 250*120*65мм

- 250*120*88мм, и других видов.

Для улучшения качества и потребительских свойств рекомендуется производить, наряду со стандартным известково- песчаным кирпичом, известково-зольный кирпич, а также различные красители.

Специалисты различают два вида силикатного кирпича: красный и белый:

1. Красный кирпич состоит в основном из глины.

2. Белый - из смеси песка и извести.

Силикатный кирпич может быть полнотелым и пустотелым. Пустотелый кирпич более легкий, его использование намного снижает давление на фундамент. Так же он обладает меньшей теплопроводностью, благодаря чему, стены из такого кирпича можно делать тоньше без ущерба для теплоизоляции.

Видовой ряд силикатного кирпича очень широкий:

1. Полнотелый тонированный кирпич (спектр цветов включает даже жёлтый, черный и голубой), используется в основном в качестве облицовочного материала;

2. Силикатный пористый кирпич полнотелый и пустотелый;

3.Кирпич силикатный пустотелый;

4. Кирпич пустотелый/полнотелый со сколотой фактурой и т.д.

Силикатный кирпич - это особый вид строй материалов изготовленных из песка, извести и небольшой доли добавок. Силикатный кирпич не поддаётся обжигу, Основой изготовления силикатного кирпича является автоклавный синтез: 9 долей кварцевого песка, 1 доля воздушной извести, различные добавки после полусухого прессования подвергаются автоклавной обработке (воздействие водяного пара при температуре 170 - 200°С и давления 8 - 12 атм.). Именно таким способом изготовления объясняется нестойкость подобного кирпича к влаге и к воздействиям высоких температур. А если при изготовлении массы добавить ещё и атмосферостойкие, щелочестойкие пигменты, то получится цветной силикатный кирпич..

Качественный силикатный кирпич должен отвечать следующим характеристикам:

- Предел прочность при сжатии такого кирпича должен составлять 15 - 20 МПа. В характеристике кирпича прочность обозначается буквой "М", а цифровое обозначение указывает на степень прочности (М100, М125, М150 и т. д.). Это очень важный аспект, необходимый для создания прочного здания, так для возведения 2 - 3 этажного коттеджа подойдет кирпич и марки М100, а вот для сооружения несущих стен многоэтажных домов лучше использовать более прочный класс - М150 и выше.

- Средняя плотность силикатного кирпича должна быть 1300 кг/куб.м.

- Морозостойкость кирпича в идеале должна быть не ниже 15 циклов,

- Максимальная температура применения не должна превышать 550°C.

Стоит отметить, что силикатный кирпич менее водостойкий, чем, к примеру, керамический. Именно по этой причине силикатный кирпич уступает в универсальности применения другим видам кирпича. Категорически запрещено применять его при закладке фундамента, класть печи, камины, трубы, цоколи и т. д. Но, тем не менее, он чрезвычайно удобен при кладке несущих стен и различных перегородок. Ещё одним несомненным плюсом силикатного кирпича заключается в его повышенных звукоизоляционных характеристиках. Согласитесь, это весьма немаловажно при возведении межквартирных или межкомнатных стен.

Необходимо учитывать, что полнотелый кирпич будет дороже пустотелого, а так же то, что в зависимости от размера кирпича (одинарный, полуторный или двойной) цена будет расти. В принципе, цены на силикатный кирпич зависят в первую очередь от его технических характеристик, следовательно, от качества.

1.2 Служебное назначение силикатного кирпича

Люди мечтают о теплом, уютном доме и сегодня строительный рынок предлагает огромный выбор систем и решений для загородного строительства: индивидуальные проекты, передовые технологии, импортные материалы. Каждый хочет, чтобы именно на его дом заглядывались проходящие мимо люди. Кто-то использует эксклюзивные проектные решения, приглашая архитекторов. Кому-то в голову приходит идея использовать дорогие строительные материалы. завод строительных материалов предлагает выход более простой, надежный и экономичный. Силикатный кирпич. Материал, способный сделать уникальным даже стандартный проект.

Кирпич всегда считался дорогим и престижным материалом. Интерес к кирпичному домостроению во все времена был достаточно высок и у архитекторов, и у строителей, и у желающих обзавестись собственным домом. При всем многообразии строительных материалов и технологий, которые применяются сегодня, силикатный кирпич, чье качество проверено временем, завоевывает все новые позиции.

Идя навстречу своим клиентам, Уральский завод сегодня выпускает силикатный кирпич, сохраняющий все качественные характеристики строительного камня. Ассоциации, что силикатный кирпич серый, невзрачный это прошлое, бело-серый силикатный кирпич, за последние годы прошел большой эволюционный путь. Сегодня Уральский завод строительных материалов выпускает новые виды кирпича, которые способны придать зданиям неповторимый облик. Разнообразие цветов и поверхностей дает свободу творчества архитекторам и дизайнерам, предоставляя возможность создавать уникальные архитектурные решения. Его можно использовать и в несущих конструкциях, благодаря его физико-химическим свойствам, и как облицовочный материал. Кстати, в этом случае экономятся расходы на дополнительную отделку фасада и внутренних помещений. Индивидуальность любому проекту придаст широкая цветовая и фактурная палитра продукции завода.

Факт того, что силикатный кирпич можно окрашивать в массе, был известен давно. Для изготовления цветного силикатного кирпича в смесь песка, извести и воды (состав силикатной смеси) добавляются атмосферостойкие и щелочестойкие пигменты. Однако в советские времена цветной кирпич был мало кому интересен при том валовом объеме продукции, который выпускался в погоне за количеством возводимых квадратных метров. Сегодня же при создании проекта: будь то многоэтажный жилой комплекс или загородный дом, внешний вид и эстетика занимают ведущие позиции. Именно это и заставило производителей силикатного кирпича разработать и предложить на рынок свою продукцию в цвете.

Пустотелый силикатный кирпич сохраняет все качественные характеристики полнотелого кирпича, а по некоторым параметрам превосходит и своего керамического собрата. Несквозные, в отличие от керамики, отверстия делают кирпичную кладку на 30-50% экономичнее по расходу кладочного раствора. Пустотелый кирпич более легкий и за счет этого снижает давление на фундамент. К тому же он обладает меньшей теплопроводностью, поэтому стены из такого кирпича можно делать тоньше без ущерба для теплоизоляционных характеристик. Сначала пустотелый кирпич появился в белом варианте, а затем и в цветном. По геометрическим характеристикам этот кирпич стал практически идеальным.

Геометрия силикатного кирпича в керамике из-за геометрических параметров регулировать вертикальность швов можно только за счет самого шва. При работе с силикатом проблем с вертикальностью швов даже у каменщиков невысокого профессионального уровня не возникает. Кроме этого, с силикатным кирпичом действительно очень приятно работать. Он прекрасно пилится, а спиленную поверхность можно без опаски поставить на 'лицо', что маловероятно при использовании керамического кирпича. Эффективный пустотелый силикатный кирпич, позволяет совершенно спокойно, в построечных условиях собрать перемычки любого размера. Кирпич можно ставить на ребро, а можно класть плашмя. Перемычки, выполненные из силикатного кирпича, дают полную гарантию долговечности и эстетической выносливости.

Будущее – за качественными строительными материалами, каковым среди прочих достойных является силикатный кирпич. Он обладает высокими техническими характеристиками, с ним просто и удобно работать.

Применяется для кладки и одновременной облицовки стен зданий и сооружений. По своим техническим характеристикам не уступает обычному полнотелому, а по теплофизическим свойствам превосходит обычный кирпич на 25%. При кладке из утолщённого пустотелого кирпича экономится раствор на 23%, уменьшается масса стен и нагрузка на фундамент

1.1 Керамическими называют материалы и изделия с камнеподобными свойствами, изготавливаемые из глинистого и других видов минерального сырья путем формования, сушки и последующего обжига (спекания) при высоких температурах (обычно 950-1050 °С).

Распространенность глин в природе, простота технологии производства, а также высокие прочность, долговечность и декоративность многих видов керамических материалов и изделий обуславливают их широкое применение почти во всех конструктивных элементах зданий и сооружений.

По назначению керамические изделия разделяют на следующие виды:

- стеновые (кирпич, камни, блоки, панели);

- дорожные (клинкерный кирпич);

- изделия для облицовки фасадов (лицевой кирпич и камни, плитки);

- материалы для внутренней облицовки стен и полов (плитки);

- изделия для устройства перекрытий (пустотелые камни);

- специальная керамика (кирпич и плиты кислотоупорные, огнеупорные, теплоизоляционные);

- санитарно-техническое оборудование (умывальники, унитазы и трубы);

- заполнители для легких бетонов (керамзит, аглопорит).

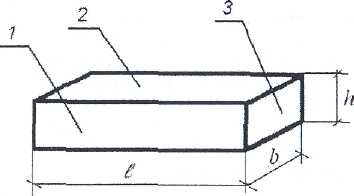

1.2 Керамический кирпич представляет собой штучное изделие в виде прямоугольного параллелепипеда с прямыми ребрами и углами и ровными гранями, имеющими определенные названия (рисунок 1).

l - длина; b - ширина; h - толщина; 1 - ложок; 2 - постель; 3 - тычок

Рисунок 1 - Керамический кирпич

Постелью называют рабочую грань, изделия, расположенную параллельно основанию кладки. Ложок и тычок - соответственно наибольшая и наименьшая грани изделия, расположенные перпендикулярно к постели.

1.3 Керамический кирпич производят в соответствии с техническими требованиями, установленными ГОСТ 530. В зависимости от свойств сырья и применяемого технологического оборудования получение керамической массы и формование изделий осуществляют двумя способами:

- пластическим, когда влажность приготовленного для формования глиняного теста составляет 15-25 %, и его выдавливают через мундштук вакуумного шнекового пресса, с последующим разделением получаемого непрерывного бруса на отдельные изделия резательным автоматом;

1.4 Керамический кирпич выпускают полнотелым и пустотелым.Полнотелым называют кирпич, в котором отсутствуют пустоты или с пустотностью, определяемой в соответствии с разделом 8, не более 13 %.

Пустоты в кирпиче могут иметь различную форму и размеры и располагаться перпендикулярно (вертикальные) или параллельно постели (горизонтальные). Пустотелый кирпич пластического формования имеет сквозные щелевид-ные, квадратные или круглые отверстия. Кирпич полусухого прессования может иметь сквозные или несквозные пустоты различной формы.

1.5 Керамический кирпич применяют для кладки и облицовки несущих, самонесущих и ненесущих стен и других элементов зданий и сооружений. Соответственно различают кирпич керамический рядовой, обеспечивающий эксплуатационные характеристики кладки, и лицевой, выполняющий кроме этого функции декоративного материала.

Лицевые изделия имеют не менее двух лицевых граней - одну ложковую и одну тычковую. Эти грани могут быть гладкими или рельефными, офактуренными торкретированием, ангобированием, глазурованием, двухслойным формованием или иным способом, Цвет и вид лицевой грани устанавливают по согласованию между изготовителем и потребителем и оговаривают в договоре на поставку.

Рядовые изделия изготавливают с гладкими или рельефными вертикальными гранями.

Рядовые и лицевые изделия могут быть естественного цвета или объемно-окрашенными.

Для кладки фундаментов, подвалов и цоколей стен зданий, для возведения подпорных стен, колонн,парапетов, сводов, а также устройства стен подверженных большой нагрузке или наружных стен помещений с влажным режимом предназначен клинкерный кирпич. Это изделие имеет высокую прочность и низкое водопоглощение и способно обеспечивать - эксплуатационные характеристики кладки и условиях постоянного насыщения водой и одновременного частого замораживания и оттаивания, а также может выполнять функции декоративного материала.

Керамический кирпич также применяют для наружной кладки дымовых труб, промышленных и бытовых печей.

1.6 Керамический кирпич в зависимости от номинальных размеров классифицируютна виды,приведенные в таблице 1.

Таблица 1 — Номинальные размеры изделий

| Вид изделия | Обозначение вида | Номинальные размеры | Обозначение размера |

| Длина l | Ширина b | толщина h | |

| Кирпич | КР | 1 НФ* | |

| 0,7 НФ | |||

| 1,4 НФ | |||

| 0,5 НФ | |||

| 1,3 НФ | |||

| 1,8 НФ | |||

| 0,8 НФ | |||

| Кирпич с горизонтальными пустотами | КРГ | 1,4 НФ | |

| 1,8 НФ | |||

| * Примечание - Изделие размерами250x120x65 ммназывают нормального формата или одинарным, а размерами 250x120x88 мм – утолщенным. |

Изделия с размерами, превышающими указанные в таблице 1, называют керамическими камнями и выпускают только пустотелыми.

К керамическим камням, клинкерному кирпичу и изделиям с горизонтальным расположением пустот в ГОСТ 530 установлены специальные требования и соответствующие методы испытаний, не рассматриваемые в настоящей лабораторной работе.

2 Правила приемки керамического кирпича

2.1 Оценку соответствия керамического кирпича требованиям ГОСТ 530 (приемку) осуществляют партиями. Партией керамического кирпича считают количество изделий не превышающее суточную выработку одной печи. При приемке изделий потребителем партией считают изделия, отгружаемые по конкретному договору (заказу) или изделия в объеме одного транспортного средства, оформленном одним документом о качестве.

2.2 Качество изделий подтверждают приемочным контролем готовых изделий. Приемочный контроль включает в себя приемосдаточные и периодические испытания.

Приемосдаточным испытаниям подлежит каждая партия изделий. Периодические испытания проводят не реже, чем указано в таблице 2, а их результаты распространяют на все поставляемые партии изделий до проведения следующих периодических испытаний. Периодические испытания по показателям водопоглощения, наличию высолов и морозостойкости изделий проводят также при изменении сырья и технологии; по наличию известковых включений - при изменении содержания включении в глинистом сырье.

Таблица 2 - Периодичность контроля на предприятии-изготовителе

| Наименование показателя | Число кирпичей (образцов), шт., подлежащих испытанию | Периодичность контроля на предприятии-изготовителе |

| Внешний вид, размеры | Каждая партии | |

| Отклонения от номинальных размеров и формы | ||

| Средняя плотность | Каждая партия | |

| Предел прочности при сжатии | Каждая партия | |

| Предел прочности при изгибе | Каждая партия | |

| Наличие известковых включений | Один раз в две недели | |

| Наличие высолов | Один раз в месяц | |

| Водопоглощение | Один раз в месяц | |

| Скорость начальной абсорбции воды | Один раз в месяц | |

| Пустотность | Один раз в месяц | |

| Морозостойкость | Один раз в квартал |

2.3 Для проведения испытаний методом случайного отбора из разных мест партии отбирают определенное число изделий (образцов) в соответствии с таблицей 2.

Отобранные образцы проверяют на соответствие требованиям ГОСТ 530 по размерам, внешнему виду и правильности формы, а затем испытывают.

2.4 Партия кирпича подлежит приемке, если при проверке размеров и правильности формы, отобранных от партии изделий, только одно изделие не соответствует требованиям ГОСТ 530. Партия приемке не подлежит, если два или более из отобранных от партии изделий этим требованиям не соответствуют.

Если при испытаниях изделий по показателям наличия известковых включений, наличия высолов, средней плотности, водопоглощения, предела прочности при сжатии и предела прочности при изгибе получены неудовлетворительные результаты, то проводят повторные испытания изделий по этому показателю на удвоенном числе образцов, отобранных от этой партии.

Партию принимают, если результаты повторных испытаний соответствуют всем требованиям ГОСТ 530; если не соответствуют - партию не принимают.

3 Цель лабораторной работы

Оценить соответствие партии________________________________________

рядового / лицевого) (полнотелого / пустотелого)

керамического кирпича с номинальными размерами________________________,

(полусухого прессования / пластического формования)

требованиям ГОСТ 530 и установить, его марку по прочности и класс средней плотности.

При проведении лабораторной работы допускается проводить испытания партии кирпича на меньшем числе образцов, чем указано в таблице 2.

4 Аппаратура и инструменты

Для выполнения лабораторной работы потребуются следующая аппаратура и инструменты, удовлетворяющие требованиям соответствующей нормативно-технической документации:

- линейка измерительная металлическая по ГОСТ 427;

- штангенглубиномер по ГОСТ 166;

- лупа измерительная по ГОСТ 25706;

- угольник металлический поверочный 90°;

- электрошкаф сушильный с автоматической регулировкой температуры в пределах 100-110 °С;

- набор стеклянных мерных цилиндров;

-сосуды металлические для насыщения водой, определения скорости начальной абсорбции воды и пропаривания образцов;

- секундомер с ценой деления 1 с;

- гидравлические пресса, мощностью 1 т и 125 т;

- приспособление для испытаний образцов на предел прочности при изгибе.

5 Определение отклонения от номинальных размеров и формы

5.1 Размеры изделий, толщину наружных стенок, диаметр цилиндрических пустот, размеры квадратных и ширину щелевидных пустот, радиус закругления смежных граней и глубину фаски на ребрах измеряют металлической линейкой или штангенциркулем, соблюдая правила приведенные ниже. Погрешность измерения - ± 1 мм.

Длину I, ширину b и толщину h каждого изделия измеряют по краям (на расстоянии 15 мм от угла) и в середине ребер противоположных граней. За результат измерений принимают среднеарифметическое значение результатов единичных измерений.

Толщину наружных стенок измеряют минимум в трех местах - посередине каждой грани изделия. За результат измерения принимают наименьшее значение.

Размеры пустот измеряют внутри пустот не менее чем на трех пустотах. За результат измерения принимают наибольшее значение.

Отклонение от перпендикулярности граней определяют, прикладывая металлический угольник к смежным граням изделия и измеряя металлической линейкой наибольший зазор между угольником и гранью. За результат измерений принимают наибольший из всех полученных результатов.

Рисунок 2- Измерение отклонений от перпендикулярности граней изделий

Отклонение от плоскостности изделия определяют, прикладывая одну сторону металлического угольника к ребру изделия, а другую - вдоль каждой диагонали грани и измеряя щупом или линейкой наибольший зазор между по-верхностью и ребром угольника. За результат измерения принимают наибольший из всех полученных результатов.

5.2 Результаты измерений геометрических параметров образцов отобранных для контроля записывают в таблицу 3.

Таблица 3- Результаты оценки геометрических параметров кирпича

| Геометрические параметры | Номер образца | Требования к точности геометрических параметров кирпича |

| лицевого | рядового | |

| Предельные отклонения от номинальных размеров: - по длине | ±4 | |

| - по ширине | ±3 | |

| - толщине | ±2 | ±3 |

| Толщина наружных стенок пустотелого кирпича | Не менее 12 | |

| Диаметр вертикальных цилиндрических пустот и размер стороны квадратных пустот* | Не более 20 | |

| Ширина щелевидных пустот | Не более 16 | |

| Радиус закругления угла вертикальных смежных граней | Не более 15 | |

| Глубина фаски на горизонтальных ребрах | Не более 3 | |

| Отклонение от перпендикулярности смежных граней | Не более 3 | |

| Отклонение от плоскостности граней | Не более 3 | |

| Примечание* - Размеры пустот изделий с пустотностью менее 13% не регламентированы |

5.3 Решение о соответствии партии керамического кирпича требованиям ГОСТ 530 по отклонению от номинальных размеров и формы принимают на основании сравнения результатов измерений геометрических параметров образцов, отобранных для контроля, с соответствующими требованиями, приведенными в таблице 3.

6 Оценка внешнего вида

6.1 Оценку соответствия внешнего вида керамического кирпича требованиям ГОСТ530 производят осмотромс целыо обнаружения наличия или отсутствия следующих дефектов:

- трещин(разрывов изделия без разрушения его на часта, шириной раскрытия более 0,5 мм);

-сквозных трещин(проходящих через всю толщину и протяженностью до половины и более ширины изделия);

-посечек(трещин шириной раскрытия не более 0,5 мм);

- отбитостей(механических повреждений граней, ребер, углов изделия);

- высолов(водорастворимых солей, выходящих на поверхность обожженного изделия при контакте с влагой в виде налета);

- отколов(дефектов изделия, вызванных наличием карбонатных или других вспучивающихся включений).

6.2 Результаты осмотра отобранных для контроля образцов и измерений их возможных дефектов записывают в таблицу 4. При этом следует соблюдать правила приведенные ниже.

6.3 Ширину раскрытия трещин измеряют при помощи измерительной лупы. Погрешность измерения-± 0,1 мм.

6.4 Длину посечек и длину отбитостей измеряют металлической линейкой или штангенциркулем. Погрешность измерения — ± 1 мм.

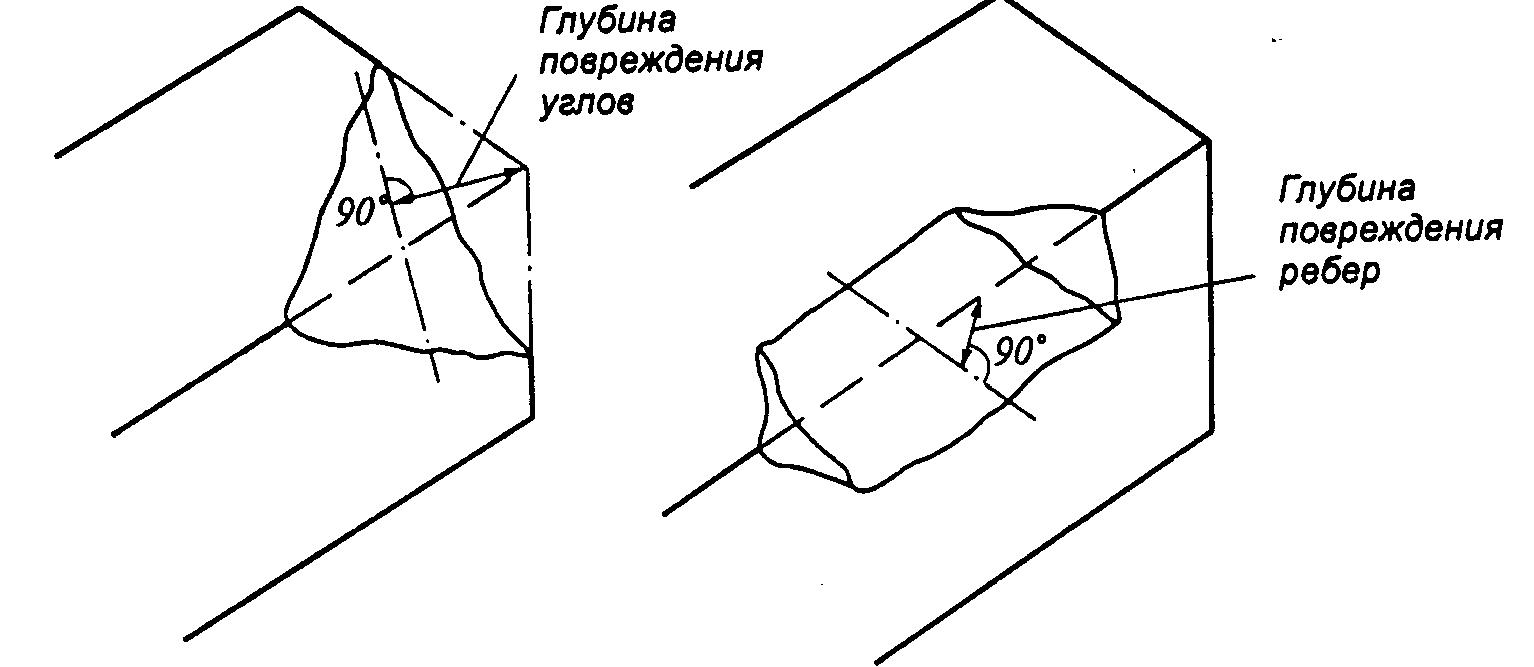

6.5 Глубину отбитошей углов и ребер измеряют при помощи угольника и металлической линейки по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной поверхности. Погрешность измерения-± 1 мм.

Рисунок 3 - Измерение дефектов: а) отбитости углов; б) отбитости ребер

6.6 Для определения наличия высоловполовинку изделия погружают отбитым торцом в сосуд, заполненный дистиллированной водой, на глубину 1-2 см и выдерживают в течение 7 сут (уровень воды в сосуде должен оставаться постоянным). По истечение 7 сут образцы высушивают в сушильном шкафу при температуре 100 °С до постоянной массы, а затем сравнивают со второй половинкой образца, не подвергавшейся испытанию.

6.7 Наличие отколов, вызванных карбонатными или другими включениями в сырьевую смесь (дутиков) определяют после пропаривания изделий в сосуде. Образцы, не подвергавшиеся ранее воздействию влаги, укладывают на решетку, помещенную в сосуд с крышкой. Налитую под решетку воду нагревают до кипения. Кипячение продолжают в течение 1 ч. Затем образцы охлаждают в закрытом сосуде в течение 4 ч, извлекают из сосуда и осматривают.

6.8 Решение о соответствии внешнего вида партии керамического кирпича требованиям ГОСТ 530 принимают на основании сравнения полученных данных с соответствующими требованиями, приведенными в таблице 4.

Читайте также: