Обжиг цементного клинкера классен

Обновлено: 04.05.2024

Физико-химические процессы, протекающие при нагревании сырьевых цементных шихт, достаточно подробно изучены в многочисленных работах [10, 20, 37—42, 50, 60—69, 100, 105, 106, 108, 113, 121, 132, 136—144, 155, 181, 241, 245]. Наши дополнительные исследования [167, 169, 172] были направлены на уточнение отдельных взаимодействий в смесях, обусловленных примесными добавками и контактом с газовой фазой различного состава. При этом одновременно изучалось взаимное влияние физико-химических и тепловых процессов.

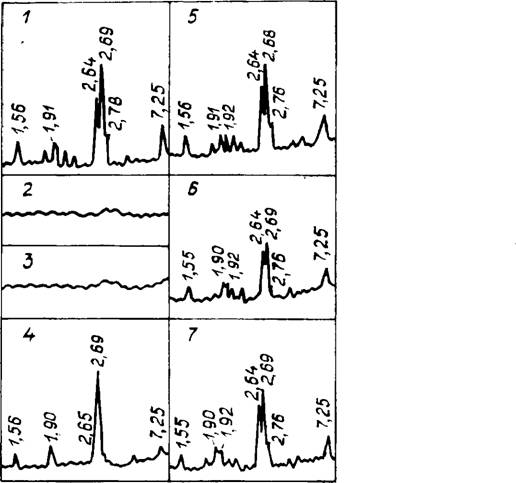

Рис. 49. Результаты ДТА сырьевой смеси с добавками

Основные эксперименты проводились на приготовленных из химических реактивов марки «чда» смесях с КН = 0,9; п = = 2,22; р= 1,44. Кремнезем был представлен кварцем. В качестве добавок применялись щелочные карбонаты, сульфаты и ангидрид, которые вводились в смесь сверх 100%. В отдельных случаях использовались смеси отличного от вышеуказанного состава, что будет оговорено в тексте. При исследовании использовался комплекс физико-химических методов, позволяющих идентифицировать процессы непосредственно при нагревании (КТА, высокотемпературный РФА), а также производить анализ обожженных до различной температуры образцов.

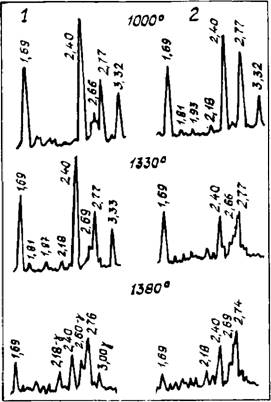

Результаты анализов подтверждают полученные на частных системах зависимости об ускорении низкотемпературного взаимодействия в смесях под влиянием щелочных солей (рис. 49, 50). Достаточно наглядно это демонстрируется величиной экзотермических эффектов в интервале 1000—1380°С. В бездобавочной смеси при 1300—1380°С происходил настолько интенсивный саморазогрев материала, что на кривой ДТА наблюдался разрыв следа светового «зайчика». РФА фиксировал при этом интенсивное усвоение СаО и Si02 с образованием

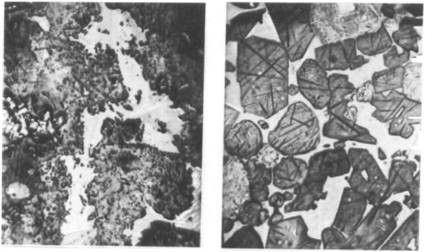

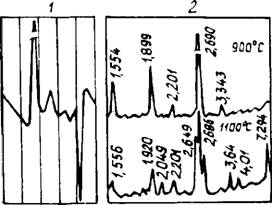

Рис. 50. Рентгенограммы бездобавочной смеси (1) и смеси с добавкой 3,5% K2S04-f1,5% Na2SC>4 (2), обожженных в газовой среде промышленной печи

C2S и C3S. В присутствии щелочных примесей экзотермический эффект в высокотемпературной области значительно уменьшался и смещался в область низких температур. Причем, натриевые соли оказывали более сильное воздействие, чем калиевые. В присутствии добавок на 40—60°С снижалась температура плавления жидкой фазы, интенсивная возгонка щелочей происходила после плавления, поэтому хотя остаточное количество К20 невелико, он предварительно оказал влияние на процесс спекания клинкера.

Естественно, что характер тепловых эффектов оказывает большое влияние на тепло-массообмен в печах. Приведенные рентгенограммы показывают, что щелочные сульфаты снижали температуру усвоения Si02 более, чем на 300°С. Так, интенсивность максимума 3,33 А в бездобавочной смеси при 1330°С соответствовала величине этого пика в смеси с 5% RoSO. i при 1000°С (рис. 50). '

Необходимо подчеркнуть еще такую особенность, что при обжиге бездобавочного образца до 1350 -1380°, всегда происходил отмеченный точкой у на кривой ДТА, у-распад клинкера, т. е. не стабилизировался i-—C>S. Вероятно, при высокой

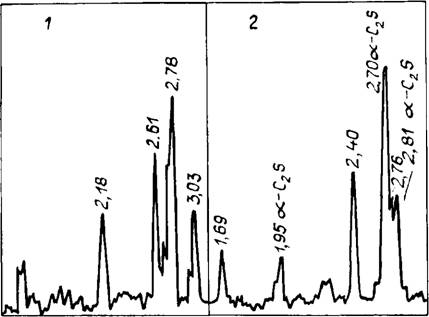

Рис. 51. Рентгенограммы смеси клинкерных минералов с 10% ЫагСО. ч до (1) и после (2) обжига при температуре 1450°С в течение 30 мин

Скорости химической реакции вокруг двухкальциевого силиката возникла пограничная область, лишенная СаО, который, как известно, является стабилизатором fi-модификации. Характер экзотермического эффекта и высокая скорость реакции в указанных условиях могут быть объяснены, согласно исследованиям Юнга и Барбанягрэ [37, 246], повышенным количеством расплава на начальной стадии силикатообразования с последующей кристаллизацией части жидкой фазы.

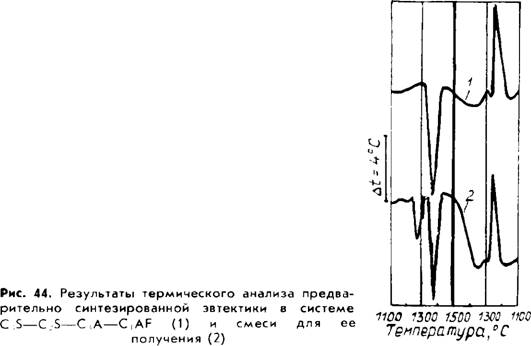

При обжиге в воздушной атмосфере в указанных смесях, как и в частных карбонатно-силикатных системах, щелочные соли препятствуют образованию алита, a Na2C03 даже разлагает уже сформировавшийся C3S (рис. 51 ). Для подтверждения данной зависимости проведены дополнительные исследования на низкоосновной шихте (КН = 0,75; п = 2,35 и р = 1,00) в чистом виде и с 3 масс.% K2S04 или Na2S04. Смеси обжигались до 1400, 1460 и 1520°С без выдержки и с 20-минутной выдержкой при максимальной температуре. Результаты петрографического анализа показали, что в бездобавочной смеси и с 3% K2S04 при 1520°С усвоилась вся известь, при 1460° СаОГ11 составляла 3—5%, а при 1400—10—12%, причем в смеси с сульфатом калия больше, чем в бездобавочной. Распределение минералов по сечению шлифа бездобавочного

108

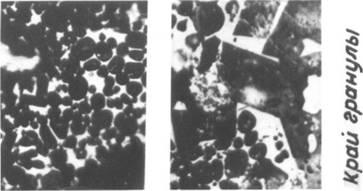

образца было равномерным, размеры кристаллов алита и белита около 30—40 мкм (рис. 52).

Несколько иная картина наблюдалась при обжиге смесей с сульфатами щелочей. В присутствии K2S04 алит группировался у края пор, а с Na2S04 только в поверхностном слое гранулы толщиною 200—400 мкм. Размеры кристаллов C3S при этом были в 3—4 раза больше и достигали 110—120 мкм.

В ядре гранулы алит не обнаруживался. Образование трех - кальциевого силиката в присутствии Na2S04 только у поверхности образца, вероятно, объясняется прекращением препятствующего действия щелочей вследствие их возгонки из этого слоя.

Рис. 52. Микроструктуре клинкера без добавки (1) и содержащего 3% Na2S04 (2), обожженного при 1460°С без выдержки (край гранулы)

В подтверждение данного предположения был проведен дополнительный опыт. В сырьевой грануле просверливалось одномиллиметровое отверстие, затем она обжигалась и просматривалась под микроскопом. Оказалось, что вокруг отверстия точно так же, как в поверхностном слое, образовались кристаллы алита.

Проведенные эксперименты показали, что щелочные соединения изменяют не только количественный состав, но форму и размеры кристаллов. Необходимо отметить еще одну особенность. Несмотря на то, что обожженные спеки сразу же помещались в эксикатор с поглотителями влаги и С02, свободная известь в бездобавочных смесях была высокоактивной и быстро

Рис. 53. Превращения в смеси с КН — 0,9 с добавкой 3,5% KjSO.> + 1,5% Na2S04 при нагревании в воздушной (1) и восстановительной (2) средах.

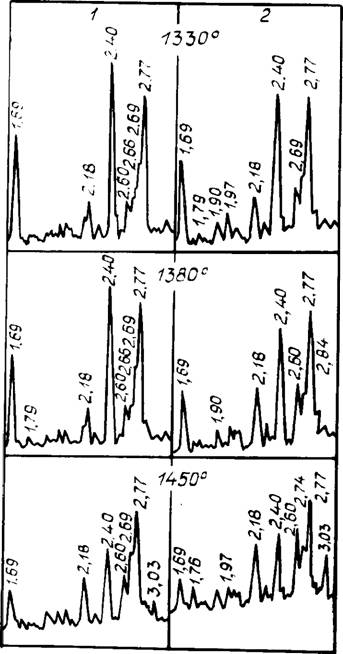

Сравнивая минералогический состав щелочесодержащих спеков, полученных в воздушной и газовых средах, можно заметить, что во всех случаях продукты сгорания пропана незначительно способствовали образованию белита, алюминатов и алюмоферритов кальция и значительно ускоряли формирование алита (рис. 53). Так, в образце с 5% K2S04, обожженном при 1380°С, практически отсутствовал Стогда как в восстановительной среде содержание трехкальциевого силиката (d = = 3,03 А) заметно уже при 1330°С. Достаточно большая разница наблюдалась и при 1450°С.

Условия обжига и охлаждения клинкера могут оказывать существенное влияние на состав и свойства промежуточной фазы, а также на модификационные превращения двухкальциевого силиката, происходящие в области высоких температур.

В связи с этим представляется целесообразным исследовать в комплексе влияние примесей, режимов обжига и охлаждения на фазовый состав и свойства клинкера.

Для исследования оразцы обжигались в лабораторной сили - товой печи при температуре 1450°С с выдержкой 30 мин при следующих режимах охлаждения: замедленном, когда клинкер охлаждался в печи от температуры 1450 до 1100°С за 75 мин; ускоренном, когда охлаждение образцов в указанном интервале осуществлялось за 25 мин, и резком, когда образцы подвергались закалке в воде со льдом от температуры 1450°С.

В условиях замедленного режима охлаждения происходило частичное разрушение кристаллической структуры, т. к. на рентгенограммах бездобавочных образцов и в присутствии всех добавок снижалась интенсивность линий, характерных для минералов промежуточной фазы и алита, и увеличивалась высота дифракционных максимумов белита (рис. 54). При охлаждении в интервале 1450—~ 1100°С в течение 2 ч кристаллы алита подвергались частичному разрушению (рис. 55). При резком охлаждении от 1450°С часть жидкой фазы (вся алюмоферритная и часть алюминатной) не выкристаллизовывалась, а фиксировалась в стеклообразном состоянии.

Для более тщательного анализа промежуточной фазы производили отделение силикатов. Установлено, что наибольшее влияние на состав промежуточной фазы и в целом на фазовый состав клинкера оказывают щелочные карбонаты. В образцах с добавкой Na2C03 и в меньшей степени — с К2С03 происходило образование щелочесодержащей алюминатной фазы и обогащение алюмоферритов кальция оксидом железа.

Рис. S4. Рентгенограммы клинкеров без добавки (1) и с 1,5% Na2S04 (2) при охлаждении от температуры 1450 до 1100°С за 75 мин (а) и 25 мин (б).

Рмс. SS. Микроструктура клинкера при охлаждении 1450 до 1100°С за 2 ч (1) и за 25 мин (2).

В дальнейшем исследования проводили на промышленных смесях. Образцы, приготовленные из заводских шламов, химический состав которых приведен в табл. 21, обжигали в восстановительной среде по трем режимам: 1 — выдержка при температуре 1550°С в течение 0,5 ч с резким охлаждением на воздухе; 2,3 — выдержка 0,5 ч при температуре 1450°С с охлаждением в печи до 1100°С в течение 25 и 75 мин соответственно с последующим охлаждением на воздухе.

Установлено, что по мере увеличения длительности выдержки клинкера в восстановительных условиях в образцах наблюдалось увеличение трехкальциевого алюмината и уменьшение содержания алюмоферритов кальция, состав которых также обогащался оксидом алюминия. Максимальное содержание алита наблюдалось в образцах 25-минутного режима охлаждения. Существенное уменьшение количества алита, примерно в 3 раза, происходило в условиях замедленного охлаждения клинкера в течение 75 мин. Воерманом [233] отмечалось, что закис - ное железо способно замещать ионы Са2+ в решетке C3S, при охлаждении клинкера Fe2+ окисляется до Fe3+, что приводит к разрушению алита. Однако в наших исследованиях обжиг и охлаждение клинкера происходили в восстановительной газовой среде.

Особый интерес представляет фазовый состав клинкера, показанный на рис. 56. При замедленной скорости охлаждения в восстановительной среде в 3—4 раза уменьшаются максимумы алита, и возникают сильные отражения с d = 2,81; 3,24; 1,85 А и др. После растворения силикатов в борной кислоте данные пики исчезли, и остались лишь максимумы алюминатов и алюмоферритов кальция. Следовательно, вновь образовавшаяся фаза имеет силикатный состав. Рентгеновские характеристики этой фазы незначительно отличаются от 2C2S • CaS04. Однако проведенные нами опыты показали, что силикосульфат кальция не может быть синтезирован в восстановительной среде из-за перехода серы в сульфидную форму. При обработке данного клинкера борной кислотой появляется запах сероводорода. Сопоставляя полученные данные, можно предположить, что полученная нами фаза соответствует силикосульфиду кальция состава 2C2S • CaS. Вероятно, сера из газовой фазы внедрилась в алит и, разрушив его, образовала указанное соединение. Данное явление проявилось на всех смесях, приведенных в табл. 21, но тем сильнее, чем больше было оксида железа в шихте. Поэтому, возможно, элемент железа является составной частью нового соединения. Так как пока не удалось

Рис. 56. Рентгенограммы клинкера с КН = 0,86, полученного при охлаждении от 1450 до 1100°С за 75 мин в воздушной атмосфере (1), восстановительной среде (2) и после борной вытяжки (3)

В монографии приведены результаты проведенных автором 25-летних исследований особенностей обжига клинкера в современных вращающихся печах. Рассмотрены фазовые превращения в оксидно-солевых системах с учетом примесей в сырье и топливе, а также материалы исследований горения топлива, структуры материального и газового потоков, причины образования клинкерного пыления и колец в печи. Представлены способы интенсификации обжига клинкера и реализации их в промышленности.

Для специалистов научно-исследовательских институтов, студентов, аспирантов и инженеров предприятий цементной промышленности.

Беседин П.В. Энерготехнологический анализ процессов в технологии цементного клинкера

- формат pdf

- размер 74.74 МБ

- добавлен 17 ноября 2011 г.

Гончар П.Д. Простейшие способы производства кирпича

- формат djvu

- размер 2.76 МБ

- добавлен 16 февраля 2009 г.

-М.: Центральное бюро технической информации НИИНСМа АС и А СССР, 1958 г. , 50 стр., ил. В книге излагаются простейшие приемы по выбору и обработке сырца, формовке, сушке и обжигу сырца. Кроме способов, применяемых в Болгарии, описываются также простейшие методы изготовления кирпича, используемые в СССР. Содержание. Сырье - Добыча и подготовка глины - Формование сырца - Сушка сырца - Обжиг сырца - Основные технико-экономические показатели.

Кауфман Б.Н. и др. Цементный фибролит

- формат djvu

- размер 3.01 МБ

- добавлен 04 февраля 2010 г.

Москва, 1961 - 152 с. В книге приводится характеристика физико-механических и строительных свойств цементного фибролита; дается описание сырьевнх материалов, а также его технологии на отечественных предприятиях и за рубежом. Освещаюгся вопроси контроля качества материала и методи его испитаний. Перечисляются области применения цементного фибролита в строительстве. Книга рассчитана на инженерно-технических работников промышленности строительных ма.

Кругликов А.П. Разработка составов керамического кирпича на основе пород добычи фосфоритов

- формат doc

- размер 247 КБ

- добавлен 04 марта 2010 г.

В данной статье предпринята попытка по разработке и исследованию керамических масс с учетом доминирующих факторов каждого технологического предела (формирование, сушка, обжиг). За параметры оптимизации керамических масс принимались: сырцовая прочность – как критерий формовочных свойств смеси и прочность при сжатии готовых изделий. В конечном итоге сделан вывод о том, что прочная структура керамики, обеспечивающая высокие эксплуатационные свойства.

Методичка - Строительные материалы

- формат rtf

- размер 3.77 МБ

- добавлен 15 февраля 2011 г.

Автор неизвестен. Содержание Классификация строительных материалов Физические свойства строительных материалов Гидрофизические свойства строительных материалов Теплофизические свойства строительных материалов Механические свойства строительных материалов Понятие горная порода и минерал. Основные породообразующие минералы Классификация горных пород по происхождению Магматические горные породы. Условия образования. Виды Осадочные горные породы. Ус.

Онацкий С.П. Производство керамзита

- формат djvu

- размер 5.76 МБ

- добавлен 12 апреля 2011 г.

2-е дополненное и переработанное издание. Издательство литературы по строительству. Москва 1971 г. - 312 с. В книге изложены основы технологии керамзита по производственным разделам: добыча сырья, его переработка и приготовление гранулированного сырца, сушка, обжиг, охлаждение и сортировка керамзита. Отдельно рассмотрены и проанализированы физико-химические и производственные факторы получения керамзита. Кратко даны требования к керамзитовому сыр.

Рамачандран В. и др. Наука о бетоне. Физико-химическое бетоноведение

- формат djvu

- размер 5.4 МБ

- добавлен 16 ноября 2009 г.

М: Стройиздат, 1986. Под ред. В. Б. Ратинова. Известные канадские учены освещают проблемы управления свойствами цементных материалов на основе современных достижений химии и технологии бетонов. Приведены сведения о новейших методах исследования микроструктуры цементного камня. Рассмотрены вопросы утилизации попутных продуктов и отходов многотоннажных производств для получения вяжущих веществ и бетонов на их основе, а также важнейшие аспекты взаим.

Роговой М.И., Кондакова М.Н., Сагановский М.Н. Расчеты и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов

- формат djvu

- размер 3.45 МБ

- добавлен 16 ноября 2011 г.

М. Стройиздат, 1975. – 320 с. Учебное пособие. УДК 691.002.5 : 621.1.016.4(076.3) Приведены задачи по общей теплотехнике и их решения: по термодинамике, теплопередаче, аэродинамике газов, а также по использованию I – d - диаграммы в расчетах сушилок. Даны числовые примеры комплексных тепловых расчетов распылительных и барабанных сушилок, кольцевых, шахтных, вращающихся, ванных и отжигательных печей, а также автоклавов, используемых на предприя.

Соломенцев А.Б. Испытания природных каменных материалов и грунтов

- формат doc

- размер 106.83 КБ

- добавлен 10 сентября 2011 г.

Орел: ОрелГТУ, 2006, 24 с., По выполнению лабораторной работы Определение тонкости помола. Определение нормальной густоты цементного теста. Определение сроков схватывания цементного теста. Определение равномерности изменения объёма цемента. Определение предела прочности при изгибе и сжатии.

Ханин С.И., Воронов В.П., Трухачев С.С. Математическое описание процесса разрушения частиц материалов цементного производства

- формат doc

- размер 2.23 МБ

- добавлен 20 мая 2011 г.

Статья. Опубликована в Вестнике БГТУ им. В. Г. Шухова, Изд-во БГТУ им. В. Г. Шухова, Белгород. -2009. - № 1. – С. 69-72. Предложены математические модели, адекватно описывающие процесс разрушения частиц материалов цементного производства в зависимости от свойств и характеристик разрушаемых тел. The mathematical models are offered adequately definition process destruction particles of a material cement production depending on properties and chara.

Кауфман Б.Н. и др. Цементный фибролит

- формат djvu

- размер 3.01 МБ

- добавлен 04 февраля 2010 г.

Москва, 1961 - 152 с. В книге приводится характеристика физико-механических и строительных свойств цементного фибролита; дается описание сырьевнх материалов, а также его технологии на отечественных предприятиях и за рубежом. Освещаюгся вопроси контроля качества материала и методи его испитаний. Перечисляются области применения цементного фибролита в строительстве. Книга рассчитана на инженерно-технических работников промышленности строительных ма.

Классен В.К. Обжиг цементного клинкера

- формат pdf

- размер 13.62 МБ

- добавлен 02 мая 2010 г.

Стройиздат, 1994. - 323 с. В монографии приведены результаты проведенных автором 25-летних исследований особенностей обжига клинкера в современных вращающихся печах. Рассмотрены фазовые превращения в оксидно-солевых системах с учетом примесей в сырье и топливе, а также материалы исследований горения топлива, структуры материального и газового потоков, причины образования клинкерного пыления и колец в печи. Представлены способы интенсификации обж.

Масленникова Г.Н. (ред.) Технология электрокерамики

- формат djvu

- размер 2.77 МБ

- добавлен 04 марта 2011 г.

М.: Энергия, 1974г. -224 с. с ил. В книге приведены теоретические и практические сведения о технологических процессах производства электрокерамики. Даны основные методы получения керамических масс и глазурей. Обобщены закономерности различных процессов оформления и спекания электрокерамических изделий. Рассматриваются свойства и области применения различных электрокерамических материалов и изделий. Книга рассчитана на инженерно-технический пер.

Методичка - Строительные материалы

- формат rtf

- размер 3.77 МБ

- добавлен 15 февраля 2011 г.

Автор неизвестен. Содержание Классификация строительных материалов Физические свойства строительных материалов Гидрофизические свойства строительных материалов Теплофизические свойства строительных материалов Механические свойства строительных материалов Понятие горная порода и минерал. Основные породообразующие минералы Классификация горных пород по происхождению Магматические горные породы. Условия образования. Виды Осадочные горные породы. Ус.

Полак А.Ф. Основы моделирования коррозии железобетона

- формат doc

- размер 3.38 МБ

- добавлен 28 октября 2011 г.

Уфа: Изд, Уфимск.нефт. Ин-та, 1986.- 69 с. Проблема коррозии бетона на объектах гидротехнического строительства привлекала внимание строителей и химиков с момента широкого применения бетона во второй половине XIX века, когда впервые наблюдались разрушения конструкции под воздействием морской воды. Коррозия бетона возникает в результате потери химической стойкости этого материала под воздействием внешних агрессивных сред. Она сопровождается разруш.

Поляков А.А. Технология керамических радиоэлектронных материалов

- формат djvu

- размер 3.92 МБ

- добавлен 23 октября 2010 г.

М.: Радио и связь, 1989г. - 200с.: ил. Обобщена информация о технологии производства керамических материалов. Освещены физико-химические и теоретические основы технологии процессов. Приведены инженерные решения изготовления ферритов, диэлектрической вакуумной керамики и полупроводниковых резисторов. Большое внимание уделено пооперационному контролю свойств материалов и полуфабрикатов, а также методам исследования и оптимизации технологии. Для.

Рамачандран В. и др. Наука о бетоне. Физико-химическое бетоноведение

- формат djvu

- размер 5.4 МБ

- добавлен 16 ноября 2009 г.

М: Стройиздат, 1986. Под ред. В. Б. Ратинова. Известные канадские учены освещают проблемы управления свойствами цементных материалов на основе современных достижений химии и технологии бетонов. Приведены сведения о новейших методах исследования микроструктуры цементного камня. Рассмотрены вопросы утилизации попутных продуктов и отходов многотоннажных производств для получения вяжущих веществ и бетонов на их основе, а также важнейшие аспекты взаим.

Роговой М.И., Кондакова М.Н., Сагановский М.Н. Расчеты и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов

- формат djvu

- размер 3.45 МБ

- добавлен 16 ноября 2011 г.

М. Стройиздат, 1975. – 320 с. Учебное пособие. УДК 691.002.5 : 621.1.016.4(076.3) Приведены задачи по общей теплотехнике и их решения: по термодинамике, теплопередаче, аэродинамике газов, а также по использованию I – d - диаграммы в расчетах сушилок. Даны числовые примеры комплексных тепловых расчетов распылительных и барабанных сушилок, кольцевых, шахтных, вращающихся, ванных и отжигательных печей, а также автоклавов, используемых на предприя.

Соломенцев А.Б. Испытания природных каменных материалов и грунтов

- формат doc

- размер 106.83 КБ

- добавлен 10 сентября 2011 г.

Орел: ОрелГТУ, 2006, 24 с., По выполнению лабораторной работы Определение тонкости помола. Определение нормальной густоты цементного теста. Определение сроков схватывания цементного теста. Определение равномерности изменения объёма цемента. Определение предела прочности при изгибе и сжатии.

Ханин С.И., Воронов В.П., Трухачев С.С. Математическое описание процесса разрушения частиц материалов цементного производства

- формат doc

- размер 2.23 МБ

- добавлен 20 мая 2011 г.

Статья. Опубликована в Вестнике БГТУ им. В. Г. Шухова, Изд-во БГТУ им. В. Г. Шухова, Белгород. -2009. - № 1. – С. 69-72. Предложены математические модели, адекватно описывающие процесс разрушения частиц материалов цементного производства в зависимости от свойств и характеристик разрушаемых тел. The mathematical models are offered adequately definition process destruction particles of a material cement production depending on properties and chara.

Технологии. Основным и самым энергоемким переделом в производстве цемента является обжиг клинкера, потребляющий до 80% общей энергии. На получение цемента в нашей стране расходуется до 25 млн. т условного топлива в год.

Независимо от способа производства, завершающая стадия процесса обжига клинкера осуществляется преимущественно во вращающихся печах. Попытки осуществления спекания клинкера в других агрегатах-реакторах пока не получили широкого промышленного внедрения. Особенностью работы вращающейся печи является то, что в одном агрегате одновременно протекают взаимообусловленные химические и физические превращения вещества, термохимические, тепло - массообменные, газодинамические процессы, осуществляется факельное сжигание топлива, происходит перенос возогнанных и конденсированных фаз из материального потока в газовый и обратно. Каждый из приведенных отдельных процессов сам по себе достаточно сложен. При управлении же всей системой в целом возникают дополнительные трудности, обусловленные взаимным влиянием указанных процессов, накладывающихся друг на друга.

Так, интенсивность сушки шлама определяет грансостав материала в подготовительных зонах, который, в свою очередь, существенно влияет на теплообмен между газовым потоком и обжигаемым материалом. Величина теплообмена в значительной мере определяет температуру и энтальпию газового потока в зоне сушки и тем самым влияет на интенсивность этого процесса и грансостав высушенного материала. В результате возникает подобие замкнутого круга, когда нарушение в одном звене многократно усиливается в циклическом процессе. Подобные явления наблюдаются и в других участках печи. Например, при повышении слоя материала в печи необходимо увеличить расход топлива. С увеличением расхода топлива интенсифицируется декарбонизация материала в зоне кальцинирования и, следовательно, скорость его движения, т. е. еще в большей степени увеличивается слой материала в зоне горения

Топлива, что требует более теплонапряженного факела. Однако выделяющееся в этих условиях большое количество углекислого газа из материала замедляет процесс горения топлива и, следовательно, снижает теплонапряжение и температуру факела,

Что, естественно, приводит к нарушению процесса спекания клинкера.

Подобные замкнутые взаимозависимые процессы наблюдаются и при рециркуляции пыли, выносимой и возвращаемой в печь в системах колосниковый холодильник — печь, угольная мельница — печь и в других случаях. На основании приведенных данных можно подчеркнуть принципиальную особенность вращающейся печи по сравнению с другими тепловыми агрегатами, которая заключается в том, что при эксплуатации невозможно обособленно влиять на какой-либо один процесс или параметр, щ затрагивая всю систему в целом. Например, если в туннельных печах можно изменять количество обжигаемого материала и, следовательно, скорость движения вагонеток, принудительно и совершенно независимо от состояния газового потока в печи, то подобной свободы действия для вращающейся йечи не имеется. Причем с интенсификацией производства и увеличением мощности агрегатов усиливается и усложняется взаимное влияние физико-химических и теплотех - нологических процессов.

С увеличением единичной мощности вращающейся печи не только увеличивается производительность агрегата, но меняется и ряд важнейших теплотехнических характеристик (табл. 1).

При неизменном объемном теплонапряжении, которое для печей мокрого способа производства составляет около 43 кВт/м2, с увеличением мощности агрегата повышаются теплонапряжение на свободное сечение печи и поверхность футеровки и материала. Последнее обстоятельство связано с важными параметрами процесса. Вследствие уменьшения удельной поверхности теплообмена интенсификация теплопередачи может быть!» основном осуществлена путем увеличения температуры газшшго' потока. При этом возникают затруднения по сохранению футеровки в зоне спекания и созданию защитной обмазки. Порышенное теплонапряжение на свободное сечение при одновременном увеличении температуры газа в мощных печах приводит к значительному увеличению скорости газового потока, вследствие чего наблюдается тенденция к увеличению пылеуноса из отдельных зон агрегата. Это усиливает внутреннюю и внешнюю циркуляцию пылевых потоков,

Изменение теплотехнических параметров в зависимости от мощности вращающейся печи

С появлением жидкой фазы при обжиге клинкера процессы клинкерообразования, с одной стороны, облегчаются, а с другой — приобретают более сложный характер, т. к. существенную роль при этом начинают играть температура плавления, количество, состав и свойства образующегося расплава. В соответствии с данными Юнга [8, 37], даже при сравнительно невысоком содержании плавней в обжигаемой смеси, в начальный момент спекания содержание жидкой фазы может состав-' лять около 30%. Расчет процентного содержания жидкости при температуре 1450°С по формулам, приведенным Ли [10], показывает, что при изменении глиноземного модуля от 0,64 до 2,0 количество жидкой фазы в клинкере будет изменяться от 22,4 до 24,8%, т. е. незначительно.

Исследованию свойств клинкерной жидкой фазы посвящено значительное количество работ [25, 41, 54—59, 147, 221—234]. По данным Бутта, Тимашева, Осокина [25, 54, 55, 58, 59], вязкость расплава и подвижность в нем ионов оказывают определяющее влияние на скорость процессов минералообразовапия. Вязкость клинкерного эвтектического расплава при 1450°С составляет около 0,1 Па • с. Влияние примесей на вязкость расплава обусловлено изменением кислотно-основного равновесия в расплаве. Так, при повышении концентрации основных компонентов (Na20, К20) для восстановления кислотно-основного равновесия в расплаве необходимо увеличение количества кислотных составляющих, т. е. при этом образуется дополнительное количество тетраэдрических ионов алюминия и железа, которые упрочняют каркасную структуру расплава и тем самым повышают его вязкость.

В присутствии более кислых, чем FeOlj" и AlOf анионов, например, SC>4~ равновесие смещается в сторону повышения основности катионов А13+ и Fe3+, в результате чего структура жидкой фазы разрыхляется. Однако авторы указывают на то, что в присутствии MgO вязкость расплава также понижается, что не может быть объяснено смещением кислотно-основного равновесия в расплаве.

Кроме того, необходимо отметить, что щелочные оксиды понижают вязкость стекольных расплавов, что объясняется разрывом связей при замещении ионов Са2+ двумя ионами Na + или К+. В клинкерном расплаве также не исключена возможность подобного замещения. Наряду с этим в присутствии примесей и в зависимости от режима охлаждения изменяются состав и соотношение фаз, кристаллизующихся из расплава [195, 216, 214].

В настоящей работе исследованы плавление и кристаллизация клинкерного эвтектического расплава в условиях, приближенных к промышленным.

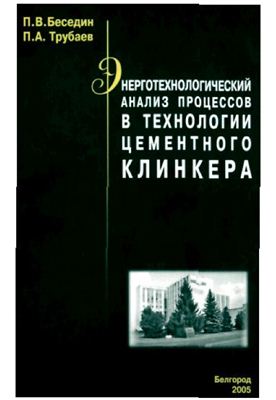

Из представленных на рис. 44 фрагментов кривых ДТА эвтектического состава в системе C3S—C2S—С3А—C4AF видно, что полное плавление эвтектического состава происходит при температуре 1338°С, что соответствует максимуму наблюдаемого эндоэффекта. При охлаждении расплава со скоростью 15 град/мин наблюдаются два экзоэффекта при температурах 1290 и 1250°С, т. е. происходит переохлаждение расплава и неодновременная кристаллизация фаз. При нагреве смеси, рассчитанной на получение эвтектического состава, появляются два эндоэффекта при температурах 1290 и 1338°С. Первый эндоэффект плавления, вероятно, соответствует эвтектической точке в системе C2S — С3А—С5А3—C4AF с температурой 1280°С Исходная сырьевая смесь рассчитана на получение эвтектического расплава в системе C3S—C2S — С3А—C4AF. При существующих условиях нагрева минералы C2S, С3А, С5А3 и C4AF могут образоваться, а вероятность существования в смеси али - та при указанной температуре сомнительна. Образующийся эвтектический расплав имеет следующий химический состав: 50% СаО; 34,4% А1203; 5,6% Si02;" 10% Fe203 и характеризуется глиноземным модулем 3,44 [10].

Указанные явления отклонения от равновесного хода процессов будут иметь место и при обжиге клинкера, т. к. во вращающихся печах происходит нагрев сырьевых материалов со скоростью, близкой к 15 град/мин. При кристаллизации также наблюдались два экзоэффекта.

Последовательность растворения окислов и минералов при нагревании портландцементных шихт эвтектического состава определялась с помощью высокотемпературного рентгенофазо - вого анализа. Исследовались смеси эвтектического состава, приготовленные из минералов и сырьевых компонентов. Результаты анализов, полученные при нагреве материала на подставке из двуокиси циркония, свидетельствуют о том, что полное

Плавление смеси из клинкерных минералов происходит несколько раньше, чем смеси из оксидов. Оксиды и минералы, входящие в смесь эвтектического состава, плавились неодновременно. Первоначально исчезали дифракционные максимумы 2,71; «4,01; 1,94; 1,92 А, соответствующие алюминатам и ал юмоферритам кальция. Оксид кальция до перехода в расплав образует C. S.

Для более тщательного анализа процесса кристаллизации и изменения фазового состава клинкерного расплава при охлаждении эвтектическую смесь нагревали в платиновых кюветах до температуры 1450°С. Охлаждение осуществляли по

Следующим режимам: 1.. - образцы охлаждали вместе с исчыо со

Скоростью 20 град/мин; 2 резкое охлаждение в воде со льдом; 3 7 охлаждение в печи до температур 1350, 1300, 1250, 1200, 1150°С, затем резкое охлаждение в воде со льдом.

Как видно из приведенных на рис. 45 рентгенограмм, наилучшие условия для кристаллизации расплавов от температур 1450, 1400 и 1350°С создаются при охлаждении по 1-му режиму. При резком охлаждении от указанных температур состав получен в стеклообразном состоянии. На рентгенограммах образцов, резко охлажденных от температуры 1300°С, представлены лишь дифракционные максимумы, характерные для С3А (2,698,

Рис. 45. Рентгенограммы затвердевшего эвтектического расплава при различных режимах охлаждения

1— охлаждение в печи со скоростью 20 град/мин;

2— резкое в воде со льдом; 3—7—в печи до температур 1350, 1300, 1250, 1200 и 1150°С '

А затем в воде со льдом.

В соответствии с диаграммой состояния при температуре 1338°С должны одновременно кристаллизоваться все составляющие четверную эвтектику фазы — С3А, C4AF, C2S и C3S. Согласно расчету, при полной кристаллизации эвтектического расплава минералогический состав его должен быть следующим: C4AF—50,3%; С3А—32,4%; C2S—16,1%; C3S-1,5%. Несоответствие температуры кристаллизации расплава данным диаграммы состояния обусловлено неравновесными условиями в процессе охлаждения. Отсутствие рентгеновских от-

Рис. 46. ДТА затвердевшего в виде стекла эвтектического расплава (1) и рентгенограммы образца, нагретого последовательно до 900 и 1100 С (2). S0Q 700 Ц00 ШГС

Ражений четырехкальциевого алюмоферрита и силикатов кальция свидетельствует о том, что они зафиксированы в виде стекла. На рентгенограммах образцов, резко охлажденных от более низких температур, присутствуют алюминатная (2,698 и

1,906 А) и алюмоферритная (7,254; 2,644; 1,926 А) фазы. Однако количество их несколько меньше, чем у образцов медленного охлаждения, что дает основание предполагать, что часть данных фаз в существующих условиях охлаждения остается в стеклообразном состоянии. Подтверждением этому служит изменение высоты фона на рентгенограммах.

Из полученных данных следует, что трехкальциевый алюминат характеризуется большей склонностью к кристаллизации, что объясняется более высокой температурой плавления. С целью сравнительной оценки теплот кристаллизации минералов клинкера производили повторный нагрев образцов, зафиксированных в стеклообразном состоянии. Как известно, стеклообразное состояние вещества является метастабильным вследствие повышенного запаса энергии, поэтому при нагревании стекла оно способно кристаллизоваться с выделением тепла. На кривой ДТА стеклообразного эвтектического состава наблюдались два экзоэффекта при температурах 850 и 1020°С (рис. 46). Рентгенофазовым анализом образцов при последовательном нагреве до температур 900 и 1100°С установлено, что 1-й эффект соответствует кристаллизации С3А, а 2-й — C4AF. Из сравнения площадей эффектов видно, что при кристаллизации С3А выделяется в несколько раз больше тепла, чем при кристаллизации C4AF.

Если сопоставить полученные результаты с данными ДТА эвтектического состава (рис. 44), то 1-й экзоэффект при охлаждении расплава можно отнести к кристаллизации С3А, а 2-й —

Рис. 47. Результаты термического анализа клинкерной эвтектической смеси без добавки (1), с добавкой 4% Na?0 (2), К20 (3)r Na2S04 (5), K2S04 (6) и 3% S03 (4)

Зое 700 tsvomw м i$oo ш 'С

C4AF. Небольшая площадь 1-го экзоэффекта может быть объяснена кристаллизацией лишь части трехкальциевого алюмината. Важно отметить, что неодновременная кристаллизация жидкой фазы наблюдалась и в смесях, соответствующих составу портландцементного клинкера, характеризующихся высокими значениями глиноземного модуля.

Щелоче - и серосодержащие примеси изменяют температуру и характер процессов плавления и кристаллизации (рис. 47). Для анализа изменения фазового состава образцов в процессе охлаждения смеси нагревали в платиновых кюветах до температуры 1450°С в силитовой печи, полученный расплав подвергали затвердеванию в различных условиях. Охлаждение осуществляли по следующим режимам: 1—охлаждение с печью со скоростью 20 град/мин; 2—резкое охлаждение в воде со льдом; 3, 4—равномерное охлаждение в печи до температуры 1100°С в течение 75 и 25 мин. Последние два режима выбраны в соответствии с условиями охлаждения клинкера в промышленных печах при клинкерном пылении и оптимальной грануляции клинкера.

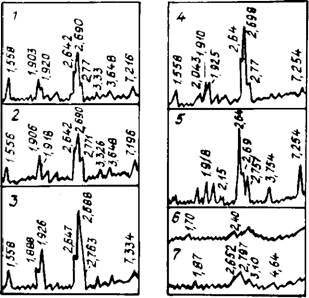

Как видно из приведенных на рис. 48 рентгенограмм образцов, щелоче - и серосодержащие соединения изменяют фазовый состав кристаллизующейся эвтектической смеси. В присутствии щелочных оксидов появляются щелочесодержащие фазы NC8A3

И КС8А3 (2,688 и 1,888 А). В образцах с добавкой оксида натрия при этом уменьшалось относительное содержание алюмоферритной фазы. Существенное влияние на содержание вновь образующихся фаз оказывал режим охлаждения. В условиях замедленной скорости охлаждения расплава по 3-му режиму

Рис. 48. Рентгенограммы эвтектической смеси, подвергнутой различным режимам охлаждения

1,2—без добавки, охлаждение от 1450 до 1100 за 75 и 25 мин; 3—5—с добавкой 4% Ыа20, К20 и 3% БОз, охлаждение от 1450 до 1100°С за 25 мин, 6—7—с добавкой 4% ИагО и 4% Na2S04 при резком охлаждении

Содержание щелочесодержащей фазы меньше по сравнению с образцами 25-минутного режима охлаждения, что, вероятно, связано с большей степенью возгонки щелочных оксидов при длительной выдержке образцов в зоне высоких температур. При 25-минутном режиме охлаждения выкристаллизовывалась не C4AF, а более обогащенная оксидом железа алюмоферритная фаза. Согласно расчету, если весь трехкальциевый алюминат, содержащийся в эвтектическом составе, войдет в соединение NC8A3, то при введении Na20 в количестве 4% останется дополнительно 1,5% оксида натрия.

Как было установлено ранее, Na20 способен разлагать алюмоферритную фазу с выделением из нее алюминатов. Если предположить, что все добавленное количество оксида натрия образует соединение NC8A3, то в этих условиях в составе закристаллизовавшегося расплава будет содержаться алюмоферритная фаза, приближающаяся к твердому раствору C5AF1)5,

Оксид кальция в количестве 2,26% либо остается в свободном состоянии, либо может образовать дополнительное количество C3S. При введении К^О, в связи с тем, что его содержание в соединении RL>0-8Ca0-3Al203 выше, чем Na^O, всего введенного в количестве 4% оксида калия будет достаточно для полного связывания С3А в соединение КС8А3. При этом высвобождается 2,29% оксида кальция. Выделение свободного оксида кальция в смесях с повышенным содержанием щелочных оксидов особенно наглядно просматривается на рентгенограммах резко охлажденных образцов (рис. 48, рентгенограмма 6).

В присутствии добавки серного ангидрида также появляется сульфоалюминат кальция 3(СА) • CaS04 (3,754 и 2,15 А). Расчеты показали, что при введении S03 в количестве 3% в эвтектический расплав максимально возможное количество соединения 3(СА) • CaS04 18,2%, при этом будут присутствовать также фазы С3А, C4AF и 12,62% СаО.

В присутствии щелочных сульфатов наблюдалась ликвация расплава с выделением составов R2S04 на поверхность. Следует отметить, что даже при резком охлаждении, когда основной клинкерный расплав фиксировали в виде стекла, сульфаты щелочных металлов выкристаллизовывались. На рис. 48 приведена рентгенограмма 7 резко охлажденной смеси с добавкой 4% Na2S04, на которой отсутствуют отражения основных клинкерных минералов, а имеются лишь максимумы Na2S04

(4,64; 2,79; 2,65; 1,87 А). Известно, что температуры плавления

Солей Na2S04 и K2S04 ниже температуры плавления клинкерного эвтектического расплава. Кристаллизация указанных солей в условиях, когда эвтектический расплав получен в виде стекла, свидетельствует о низком значении вязкости расплавов, обуславливающей высокую кристаллизационную способность. Последний факт указывает также на то, что при охлаждении реальных промышленных клинкеров, содержащих в составе жидкой фазы щелочные сульфаты, возможно остаточное содержание микрокапель расплава до температуры ниже 1000°С после кристаллизации основного количества жидкой фазы. При охлаждении расплавов с указанными добавками методом ДТА были зафиксированы два экзоэффекта при температурах 960 и 1100°С, которые соответствуют кристаллизации расплавов солей Na2S04 и K2S04.

Режим охлаждения оказывает влияние и на фазовый состав бездобавочной смеси. Из сравнения рентгенограмм 1 и 2 на рис. 48 видно, что дифракционные максимумы С3А и C4AF на

104 рентгенограмме образцов 25-минутного режима охлаждения выше, чем на рентгенограмме образцов 75-минутного режима.

Определение плотности полученных образцов методом гидростатического взвешивания в керосине показало, что максимальной плотностью характеризуются образцы 75-минутного режима охлаждения (табл. 20).

Таблица 20 Влияние режима охлаждения и добавок на плотность затвердевшего эвтектического расплава

Читайте также: