Оборудование для выравнивания бетона

Обновлено: 15.05.2024

Поскольку производство бетоноукладчиков со скользящими формами, которые используются для устройства покрытий автомобильных дорог, родилось в Северной Америке, не удивительно, что почти все лидирующие компании (за исключением Wirtgen), базируются в США. Некоторые китайские производители (например, Huatong) также изготавливают подобное оборудование, которое, правда, пока не поставляется за рубеж, а на внутреннем рынке присутствует лишь в единичных экземплярах.

Тем не менее использование данной технологии набирает обороты по всему миру. Как и при традиционном варианте строительства дорог, заливке бетона должна предшествовать подготовка слоев основания, выполняющих морозозащитные, дренирующие и теплоизолирующие функции. Чем лучше будет подготовлено земляное полотно, тем меньше времени и затрат потребуется на профилирование слоя заливаемого бетона. Бетонная смесь для покрытий, устраиваемых в скользящей опалубке, должна соответствовать по удобоукладываемости марке П1, а объем вовлеченного в нее воздуха должен составлять от 5 до 7%. Окончательная настройка зазоров и припусков рабочих органов бетоноукладчика производится после пробного бетонирования.

Бетоноукладчик должен перемещаться непрерывно и с постоянной скоростью, которая зависит от подвижности бетонной смеси. В качестве материалов для ухода за свежеуложенным бетоном применяются пленкообразующие паропроницаемые материалы на основе водной дисперсии парафинов или латексов. Дорожные одежды с монолитным цементобетонным покрытием имеют преимущества перед традиционными асфальтобетонными, особенно в климатических условиях с большой разницей между зимней и летней температурой. В долгосрочной перспективе они лучше выдерживают воздействие как нагрева, так и охлаждения и обеспечивают лучшие сцепные свойства.

По мнению специалистов, главное преимущество бетонного покрытия перед асфальтовым – это долговечность. Срок службы «бетонки» составляет до 50 лет, что при более высоких начальных затратах (дорожное покрытие из бетона выходит дороже асфальтового в 1,5–2 раза), но с учетом длительного периода эксплуатации приводит в итоге к снижению общих затрат за счет низких эксплуатационных расходов. Кроме того, бетонное покрытие отражает на 30–50% больше света и обеспечивает более высокий коэффициент трения. На сложных участках (подъемах, спусках, крутых поворотах) бетонной дороги для улучшения сцепления можно профрезеровать канавки. Строительство таких дорог осуществляется заметно быстрее, чем укладка асфальта: в среднем современный бетоноукладчик за смену проходит до 3 км дороги. При этом бетонную смесь в отличие от асфальтовой готовить проще, при этом отпадает необходимость уплотнения дорожными катками.

Несмотря на то, что на нишевом рынке оборудования для укладки бетона конкурируют всего лишь несколько ключевых игроков, компании-производители постоянно обновляют оборудование, пытаясь повысить эффективность работы подрядчиков, работающих в этом секторе.

Американская компания Gomaco, созданная в 1965 г., является одним из мировых лидеров рынка оборудования для приготовления и укладки бетонных смесей. Продукция Gomaco включает: бетоноукладчики монолитных профилей, бетоноукладчики плоского покрытия, распределители и перегружатели бетонной смеси, профилировщики подготовки основания, машины для текстурирования и нанесения раствора, цилиндрические финишеры отделки покрытия. Отличительной особенностью гаммы оборудования Gomaco является полный охват всего цикла строительства дороги: от устройства основания до финишной обработки поверхности дорожного покрытия, при этом пользователь имеет возможность выбора моделей для каждой стадии строительства.

Одна из самых многопрофильных машин в линейке – это универсальный бетоноукладчик Commander III, который может поставляться в 3- или 4-гусеничном исполнении. Commander III последнего поколения, оборудованный фрезой шириной 1067 мм и подвесной скользящей формой, перемещаемыми по вертикали и горизонтали, обладает высокой маневренностью и производительностью. Траектория его движения автоматически поддерживается по натянутой копирной струне. В базовом варианте на укладчик устанавливаются 4 вибратора с независимыми контурами управления. Замена скользящих форм на этой машине занимает считаные минуты. С помощью трехгусеничного Commander III можно устраивать монолитные бордюры, желоба, тротуары, ограждения и разделители переменного сечения, а 4-гусеничный позволяет укладывать полосы шириной до 6,1 м.

Новая версия Commander III поставляется с измененной рамой, которая сконструирована специально для размещения более современного двигателя, соответствующего стандарту Tier 4 с усовершенствованной системой охлаждения, оборудованной вентилятором с гидроприводом (скорость его вращения изменяется в зависимости от нагрузки). Виброизолированная платформа оператора оборудована плавающей консолью. Новый профиль улучшает обзор и доступ ко всем точкам обслуживания. В качестве опции предлагается бортовая камера для слежения за рабочим процессом. Система управления G+ взаимодействует со всеми гидроцилиндрами опор, которые обеспечивают поворот гусениц точно на заданный угол. Оптимизированное расположение контроллера и пропорциональных клапанов снижает количество шлангов и проводов, при этом упрощается процесс обслуживания и поиска неисправностей.

Универсальность конструкции профилировщика/ бетоноперегружателя Gomaco 9500 позволяет профилировать основание с помощью фрезерного барабана или перегружать бетонную смесь (для этого используется навесной приемный бункер) из самосвалов к месту укладки. Максимальная ширина профилирования составляет 5,69 м. Для удобства машиниста предусмотрена система дистанционного управления машиной. Бетоноукладчик Gomaco GHP-2800 нового поколения в 4-гусеничном исполнении обеспечивает ширину укладки от 3,66 до 9,75 м. Он оборудован высокопроизводительной системой гидравлики с электрогидравлическими приводами, которые удерживают заданное положение рабочих органов по высоте и углу отклонения. Есть возможность быстрой и удобной смены опалубки, которая монтируется на Т-образную траверсу, и установки системы для автоматического погружения арматурных стержней.

Бетонораспределитель Gomaco PS-2600 обеспечивает прием бетонной смеси от самосвала, подачу материала на грунт и его распределение на необходимую ширину (до 9,75 м) и толщину (до 483 мм). Привод конвейера длиной 7,62 м обеспечивает скорость ленты около 152,4 м/мин, что позволяет быстро перегружать смесь из транспортных средств на основание. С помощью отражателя изменяется направление потока бетонной смеси, поступающей с ленты конвейера на основание. Перегрузочный конвейер состоит из двух шарнирно соединенных секций, одна из которых с помощью гидропривода может опускаться и подниматься для пропуска транспортных средств под разгрузку смеси. Есть возможность установки специального бункера для распределения щебня. Машина Gomaco GHP TC600 предназначена для придания текстуры поверхности цементобетонного покрытия и распыления пленкообразующих растворов на цементобетонное покрытие шириной от 7,32 до 17,07 м. Работает с помощью той же копирной системы, что и основной бетоноукладчик ТС-600.

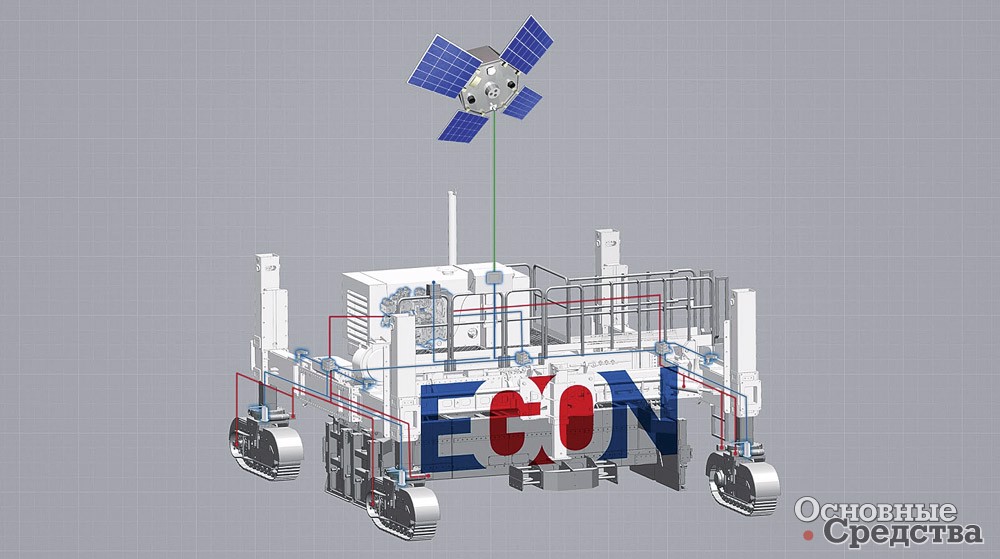

К ключевым разработкам другой американской компании Guntert & Zimmerman, которая в 1956 г. впервые в мире выпустила бетоноукладчики со скользящей опалубкой для работы на дорогах и в аэропортах, можно отнести систему EGON. Этой системой управления нового поколения с функциями диагностики и мониторинга и удаленным пользовательским интерфейсом на основе Интернета комплектуются все модели бетоноукладчиков G&Z. В конце заданного интервала работы машины EGON отсылает и владельцу машины, и на завод-изготовитель G&Z подробный отчет. Дисплей оператора, снабженный шиной CAN, разъемами RS-232 и USB, отображает статус модулей ввода-вывода, системные ошибки, давление в гидронасосах, состояние фильтров, уровень топлива, конфигурацию и режим работы машины. В дополнение к этому EGON позволяет оператору регулировать размеры машины, калибровку датчиков, коэффициент усиления, задавать излом профиля и уклон, а также изменять транспортную конфигурацию машины.

Система для работы без струны NoLine может быть опцией ко всем укладчикам и вспомогательному оборудованию G&Z. NoLine включает софт, совместимый с EGON, и телескопические стойки для крепления призматических тахеометров с источником резервного питания. Текстурировщик Guntert & Zimmerman TC1500 обладает следующими преимуществами: поворот тележек на 90°, высокоточная нивелировочная автоматика, жесткая ферменная конструкция рамы с возможностью быстрого изменения ширины укладки от 3,6 до 17 м. Функция руления с поворотом на 90° позволяет 4-гусеничной машине перемещаться в условиях ограниченного пространства и самостоятельно заезжать на платформу трала. TC1500 оборудован современной пропорциональной нивелировочной автоматикой с электронными датчиками.

Бетоноукладчики со скользящими формами Power Pavers (США) SF-1700 (ширина укладки до 7,5 м), SF-2700 и SF-3000 (ширина укладки до 9,75 м) оборудованы двумя гусеницами с двухскоростным приводом и предназначены для тяжелых условий эксплуатации. Модель SF-2700 лучше подойдет для работы на городских улицах, а также для укладки дополнительного слоя. SF-3000 с двигателем Cummins мощностью 260 л.с. и рабочим весом до 34 т обеспечивает толщину укладки до 500 мм, может выполнять большие объемы работ с высокой производительностью. Управление движением бетоноукладчиков осуществляется вручную или автоматически с помощью пропорциональной системы управления. Контрольный датчик может устанавливаться как справа, так и слева по ходу движения. Машины оснащены пропорциональной гидравлической системой нивелирования с четырьмя электронными или гидравлическими датчиками и системой выравнивания.

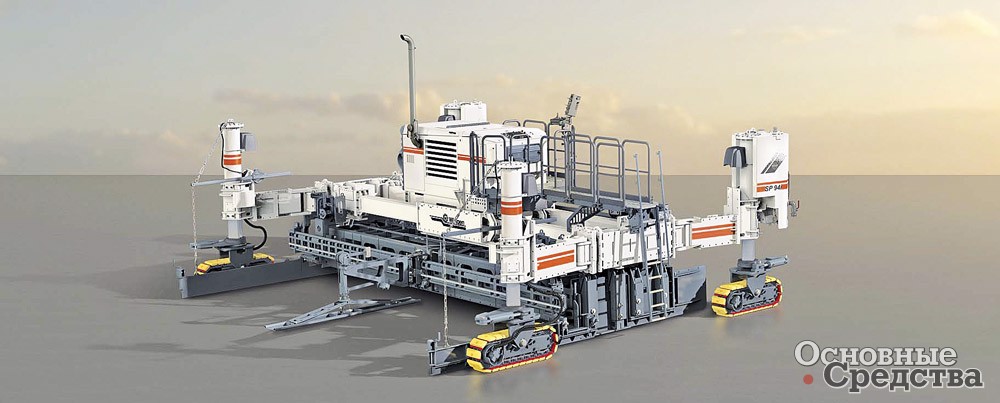

Wirtgen представляет новую линейку бетоноукладчиков со скользящими формами серии SP 90, которая заменит машины серии SP 80. Четыре базовые модели SP92, SP92i, SP94 и SP94i построены по модульному принципу и предназначены для изготовления цементобетонных слоев любых типов при строительстве городских улиц, шоссе, взлетно-посадочных полос, а также слоев оснований. Гидравлически выдвигаемые в обе стороны рамы позволяют регулировать рабочую ширину формы от 2 до 9,5 м. Максимальная толщина укладываемого слоя составляет от 350 до 450 мм в зависимости от настроек. Две или четыре управляемые гусеничные тележки оборудованы индивидуальными гидравлическими приводами с цифровым управлением. Распределение бетона производится с помощью шнекового или плужного распределителя, а уплотнение – высокочастотными гидравлическими или электрическими электровибраторами изогнутой формы. Дюбели, центральные и боковые анкеры закладываются в свежеуложенную смесь во время движения машины.

Поверхность выравнивается поперечными и продольными выглаживателями. С различными опциями масса машины SP 92 (с двумя гусеничными тележками) может изменяться от 30 до 45 т, а SP 94 (с четырьмя тележками) – от 30 до 65 т. Модели серии SP 90 поставляются со стандартным 3D-интерфейсом, позволяющим покупателю выбрать систему управления машиной от различных производителей. Из дополнительных возможностей всех моделей можно отметить систему оптимизации числа оборотов двигателя в зависимости от нагрузки, позволяющую сэкономить топливо, электронную систему контроля уклона с быстрым откликом, легкость транспортировки и малую шумность.

Универсальный бетоноукладчик SP25i предназначен для устройства монолитных профилей высотой до 2 м с помощью боковой формы, а также для выполнения работ на узких улицах, грунтовых дорогах и велосипедных дорожках, в каналах и канавах различного размера с помощью скользящей формы, навешиваемой между гусеничными тележками. Машина, отличающаяся высокой маневренностью, оборудована двигателем мощностью 154 л.с., который может работать в экономичном режиме. Модульная конструкция позволяет использовать бетоноукладчик в конфигурации как с тремя, так и с четырьмя гусеничными тележками. Максимальная эксплуатационная масса машины составляет 20 т.

Альтернативным вариантом устройства дороги с применением бетонной смеси является укладка дорожного основания из укатываемого или так называемого тощего бетона, который содержит меньшее количество воды и вяжущего вещества по сравнению с обычным бетоном. Для производства такого бетона используется жесткая смесь, которая после распределения укладывается с помощью грейдера или асфальтоукладчика и уплотняется дорожными катками (тандемными и комбинированными). Такой способ позволяет снизить затраты за счет использования меньшего количества цемента, а смесь можно приготовить прямо на месте проведения работ с использованием местных заполнителей, которые есть под рукой: некондиционных материалов (вскрышных пород), золы-уноса, известняка или шлака.

При использовании тощего бетона не нужно тратить время на ожидание его затвердевания. Движение транспортных средств по вновь устроенному покрытию может быть открыто сразу же после его укатки. Меньшая стоимость, большая долговечность по сравнению с асфальтобетоном – это ключевые преимущества укатываемого бетона. Несмотря на простоту технологии уплотнения жесткой бетонной смеси, у такой технологии имеются существенные недостатки. Довольно сложно обеспечить равномерную жесткость уложенной смеси перед уплотнением. Кроме того, ее состояние в значительной степени зависит от температуры и влажности воздуха, скорости ветра и интенсивности воздействия солнечных лучей. Под влиянием этих факторов происходит потеря влажности бетонной смеси, что затрудняет достижение требуемого коэффициента уплотнения даже при увеличении числа проходов катка. Как показывает практика, прочность укатанного бетона в значительной степени зависит именно от качества его уплотнения. Для улучшения свойств в состав тощего бетона обычно включают эмульсии на основе битума. Стоит отметить, что доставляют такой бетон на место производства работ самосвалы, так как при использовании миксера свойства материала утрачиваются.

Во многих странах с давних времен (эта технология впервые начала применяться в 30-х гг. прошлого века) по достоинству оценили преимущества бетонных дорог и даже поддерживают их строительство за счет государственных субсидий. В России дорог из бетона пока немного, по некоторым оценкам, не более 2%. Тем не менее интерес к такому способу строительства дорог в нашей стране в последнее время растет. Есть примеры укладки участков с бетонным покрытием в Курской и Липецкой областях. На Дальнем Востоке таким способом недавно был построен отрезок дублера трассы М-60 «Хабаровск–Владивосток». В Казахстане в декабре следующего года в эксплуатацию будет сдан полный участок бетонной трассы Алматы–Капшагай, длина которого составляет порядка 100 км.

Несмотря на точечный характер использования в России монолитных цементобетонных покрытий с укладкой бетонных смесей в скользящей опалубке, а также укатываемого бетона и композитных материалов на его основе, для этих технологий открыты хорошие перспективы.

Затирочные машины вертолет для заглаживания застывших бетонных поверхностей. Устранение неровностей необходимо выполнить для подготовки стяжек к дальнейшей отделке. Подобная техника применяется в строительстве и ремонте, также актуальна для промышленных задач – например, когда нужно подготовить идеально ровную горизонтальную площадку для установки оборудования.

Обработка ведется при помощи специальных дисков или затирочных лопастей, их положение можно регулировать. Как правило, диск применяется для грубой, первичной обработки, выравнивания сильных перепадов, лопасти – для более тонкой шлифовки.

Важные характеристики

Диапазон частоты вращения – количество оборотов лопастей за минуту. Чем он больше, тем выше интенсивность воздействия на материал. Если затирочная машина по бетону понадобится вам не только для первичной, но и для финишной обработки поверхности, нужен показатель не менее 200 об/мин. У многих моделей скорость вращения регулируется.

Диаметр затираемой поверхности указывает на производительность оборудования, а также ее маневренность. Для эффективной работы в небольших помещениях, на площадках сложной формы, с узкими местами, нужен показатель не выше 610 мм, для быстрой затирки просторных залов и цехов – от 900 мм и более.

Угол наклона лопастей устанавливается в зависимости от необходимой величины снятия материала (0-30 градусов).

Виды

- ручные: однороторные затирочные машины; управляются оператором, который ведет машину за специальную рукоятку. Небольшие, маневренные, подходят для работы на небольших и узких участках..

- самоходные: двухроторные машины; способны перемещаться самостоятельно, оператор только сидит сверху в кресле и задает направление при помощи рычагов. Крупные, высокопроизводительные машины, используются для выравнивания обширных площадок.

Данное оборудование может работать от электромотора или двигателя внутреннего сгорания (бензинового, дизельного).

Обработка бетонных поверхностей вручную является процессом долгим и трудоёмким. При этом результат готовой работы нередко получается далёким от желаемого. Выходом из данной ситуации может стать использование шлифмашины по бетону. В статье мы рассмотрим разновидности этих изделий, их особенности и характеристики.

Сфера применения

Шлифовальная машина по бетону используется для шлифовки бетонной стяжки с целью получения безупречно ровной поверхности. Она способствует подготовке безупречного основания под дальнейшую облицовку пола различными материалами. Однако помимо придания бетону ровности шлифовка позволяет открыть поры материала с капиллярно-пористой структурой. В противном случае состав, который планируется нанести на бетон, не сможет закрепиться за основание, поскольку поры останутся закрытыми.

Полируя бетон, который ранее находился в эксплуатации, можно снять ослабленный карбонизированный слой. К тому же при подобной обработке удаляется цементное молочко, препятствующее высокой адгезии. В зависимости от типа конструкции шлифовальная машина может отличаться набором функций. Исходя из этого, различается и сфера её применения. Например, ею можно:

- удалять слои старого материала;

- делать ровной поверхность зацементированного пола;

- избавляться от скосов и бугров путём их сглаживания;

- устранять неровности бетонного покрытия;

- придавать поверхности шероховатость.

Шлифовка нужна для того, чтобы дальнейшие покрытия не отслаивались в процессе эксплуатации от бетонной поверхности под воздействием химических, механических либо вибрационных нагрузок.

Процесс шлифования бетона достаточно сложен и трудоёмок, но с помощью шлифмашины облегчается в разы.

Особенности

По сути, бетоношлифовальные машины представляют собой электрический инструмент с вращающимися дисками, к которым подсоединён абразивный элемент. Зернистость инструмента бывает различной. Изделие может иметь регулировку мощности, за счёт чего удаётся достичь различной фактуры обрабатываемого основания. Оно может получиться матированным, полуматовым, глянцевым или даже зеркальным с глянцем.

Изделия данной линейки характеризуются широчайшим ассортиментом, из которого можно подобрать агрегаты как для бытового применения, так и в работе на стройплощадках. Шлифовальные машины по бетону эффективны при обработке поверхности и существенно экономят рабочее время перед облицовкой каменистых поверхностей.

Они отличаются минимальной степенью допустимой погрешности, которая не превышает 2 мм.

Сами машины оптимально просты в эксплуатации и обслуживании. Для работы с ними достаточно базовых знаний и соблюдения техники безопасности. Исходя из разновидности, они предусматривают широчайший спектр дополнительных насадок, за счёт чего можно добиться обработки желаемого качества. Кроме того шлифмашины по бетону отличатся довольно продолжительным сроком службы.

К негативным нюансам таких агрегатов относится тот факт, что в процессе работы с каменной поверхностью образуется много строительной пыли.

Также нельзя не отметить и дороговизну расходных материалов. Что касается пыли, то этот нюанс может быть решён посредством планирования основы. Помимо традиционного сухого способа, она может быть влажной. При такой работе рабочую поверхность сначала увлажняют и только после этого шлифуют.

Это уменьшает количество пыли, а также позволяет увеличить срок службы шлифмашины.

При сухом типе обработки пыли больше, но неровности здесь лучше видны, а потому выравнивать их проще именно при таком способе работы.

Шлифовальные машины отличаются не только высоким КПД, обрабатывая за короткое время большую площадь. Они оснащены инструкцией, которая позволит сократить время на выбор нужной насадки и провести обработку бетона на высококачественном уровне.

Классифицировать шлифмашины по бетону можно по разным признакам. Например, агрегаты отличаются функциональным значением и конструктивным исполнением. По применению шлифустройства бывают бытовыми и профессиональными. Первые изделия используют дома для обработки поверхностей небольших площадей.

Такие агрегаты характеризуются небольшой мощностью, ручные шлифмашины покупают для работы в доме либо на даче.

Они не рассчитаны на продолжительную работу и существенные нагрузки, от этого шлифтехника может сломаться.

В отличие от них профессиональная техника для шлифования бетонного пола выделяется большей мощностью привода.

Это сказывается на производительности оборудования, которая в разы больше в сравнении с бытовыми устройствами. Такую технику применяют строительные фирмы, занимающиеся выполнением масштабных работ по возведению зданий и построек различного назначения. Данное оборудование потребляет больше энергии, ввиду громоздкого размера оно не особо удобно в работе. Кроме того, профессиональные агрегаты стоят дороже бытовых аналогов.

По виду работы изделия делятся на ровнители и шлифовальщики. Варианты, предназначенные для выравнивания стяжки, используют для затирки швов и устранения дефектов основания бетонной стяжки. Такие инструменты для других работ не предназначены. Профильные аналоги для шлифовки камня и бетонного монолита придают гладкость камню и асфальтобетону. Они дополнительно оборудованы металлическими щётками.

Варианты конструкций

Классифицировать по типу шлифовального оборудования машины можно на 5 линеек: угловые, ленточные, орбитальные (эксцентриковые), вибрационные и мозаично-шлифовальные. Каждый тип техники имеет свои особенности и характеристики.

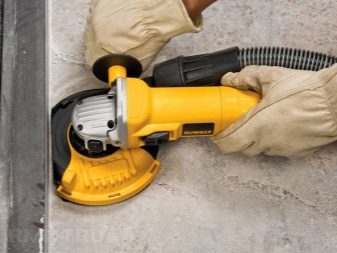

- Изделия углового типа используют для полирования и шлифовки бетона. Это небольшие агрегаты для выполнения элементарных опций, предназначением которых является работа в труднодоступных местах. Они отличаются функцией резки твёрдых материалов. Это ручные шлифовщики по бетону, которые называют «болгарками» и «шлифовками». Они не только режут, но и зачищают поверхность, подходят для работы в стеснённых условиях. В зависимости от модификации изделия могут оснащаться механизмом антивибрации. Эта функция удобна в работе с неравномерно изнашиваемым шлифовальным диском. Использовать такое оборудование можно для резки природного и искусственного камня.

- Ленточные разновидности применяют, когда необходима грубая обработка. Изделия этого типа неэффективны в работе с бетонным основанием. По сути, это изделия ручного применения, которыми выполняют первичную обработку бетона (например, полирование и устранение неровностей при заливке бетона). Работает техника за счёт абразивной ленты на роликах, чем-то напоминающей трак танка. Скорость работы агрегата данного типа напрямую связана с величиной абразивного инструмента. Контактирует с бетоном здесь наждачная лента, которая располагается на цилиндрических барабанах. От скорости её перемещения зависит интенсивность обработки рабочей поверхности.

- Техника эксцентрикового типа используется для обработки под дальнейшую отделку. Несмотря на это, поверхность после шлифовки получается достаточно качественной. Это обеспечивается одновременной работой вибрационных и вращательных движений рабочего элемента конструкции. Эти агрегаты считаются профессиональным оборудованием, но они не предназначены для работы в углах и труднодоступных местах.

- Что касается мозаично-шлифовальных электрических инструментов, то ими можно работать не только с бетоном любого типа, но и с мрамором. Набор опций предусматривает как грубую подготовительную обработку, так и тонкую работу, к примеру, зеркальную полировку пола. Данные машины оснащены дисками для получения шероховатости поверхностей с высокой адгезией к клеящим составам.

- Техника вибрационного класса приобретается для предфинишной обработки бетона и камня. Шлифовщиками в таком оборудовании являются абразивные листы с различным размером зернистости, которые фиксируются на специальной подошве. Этот расходный материал часто требует замены, в чём заключается основной недостаток вибрационной шлифовальной техники. Интенсивность действия рабочего элемента способна меняться исходя из амплитуды вибрационных колебаний.

Как выбрать?

Учитывая огромный перечень подобного оборудования, предлагаемого торговыми марками к продаже, выбирать изделие придётся с учётом ряда параметров.

Смотреть нужно:

- на мощность электроинструмента;

- площадь шлифования;

- частоту вращения;

- тип конструкции.

Стоит обращать внимание на диаметр рабочего диска. К примеру, у бытовых разновидностей этот показатель не превышает 23 см. Однако надо понимать, что для каждого типа работы может потребоваться свой параметр. Скажем, для чистовой работы по полированию бетона необходим диск с габаритами диаметра до 12,5 см. Если нужно зачистить бетонную стяжку, для этого подбирают варианты с диапазоном диаметра от 12,5 до 18 см. Первичную обработку выполняют модификациями с диаметром от 18 до 23 см.

Присматриваясь к диаметру диска, нельзя забывать про скорость вращения. Чем она больше, тем меньше параметры диаметра диска.

В свою очередь, обработка будет более тонкой при высоких оборотах. Кроме того, нельзя не учитывать и стоимость изделия. Качественное оборудование не стоит дешёво. Сэкономить в данном случае не получится, ведь, как известно, скупой платит дважды.

Камни для шлифовальных машин отличаются размером зернистости и являются расходным материалом. Подбирать их нужно исходя из типа шлифовки. Пыль от них убирается промышленным пылесосом, при этом шлифовка может быть и сухой, и мокрой. Камни имеют маркировку, на которой указан размер зерна, твёрдость и связка.

Что касается дополнительного функционала, нужно обращать внимание на оснащённость оборудования.

Например, рукоять снижает уровень вибрации и способствует равномерному распределению усилий в процессе работы. Пылесборник своевременно избавляет от пыли, он может быть встроенным либо съёмным. Автономность работы удобна там, где не удаётся подключиться к сети.

Блокировка пуска является ещё одной полезной опцией, снижая риск случайного запуска агрегата. Удобство в работе добавляет и опция подачи воды, снижающая концентрацию пыли и продлевающая срок службы техники.

Как пользоваться?

Если планируется самостоятельно шлифовать бетонные и каменные поверхности, на начальном этапе работы необходимо подготавливать само основание. Если на нём имеются прутья арматуры, от них избавляются. После этого простукивают всю поверхность будущей обработки. Заливка должна быть изначально качественной и прочной. Если имеются огрехи, от их избавляются до начала шлифовки. Кроме того, устраняют трещины и щели.

Начинать работу по шлифовке можно через 2, а то и 3 недели после заливки бетона. Этого времени достаточно для того, чтобы основание набрало крепость.

Обработку основания начинают с упрочнителя. Этот этап работы способствует повышению стяжки к воздействию влаги. Потом приступают к шлифованию, используя в работе диски с алмазными сегментами. Работать нужно в защитной одежде, очках и респираторе.

В работе по черновой обработке применяют абразив 40, для тонкой чистовой отделки используют зернистость от 500 до 1500. После этого полируют бетонное основание. На завершающем этапе монтируют плинтус и покрывают поверхность полиуретановым лаком. Если же необходимо придать основанию фактуру камня, берут специальные диски и выполняют зеркальную полировку.

Что касается устранения выбоин, в этих целях пользуются «болгаркой». Если подобрать оптимальный размер круга, получится быстро обработать большую площадь. Когда основание отличается большим процентом повреждений, поступают иначе. Устраняют пыль, расширяют выбоины по сторонам до 3 мм, очищают выбоины и загрунтовывают их. После этого ямы заделывают свежим раствором и только после его высыхания приступают к шлифовке.

Применять инструмент нужно строго по назначению. После работы его нужно очищать от пыли и строительной грязи, предварительно отключив от сети питания.

Нельзя пользоваться техникой, не ознакомившись с инструкцией — это чревато травмированием во время работы.

Если выключатель неисправен, пользоваться шлифмашиной категорически недопустимо. Нельзя хранить изделие в зоне доступа домочадцев и домашних животных.

Обзор шлифовальной машины по бетону ждет вас в видео ниже.

Бетонные гладилки предназначены для ликвидации излишней влаги с поверхности бетона, а также для выравнивания мельчайших дефектов на стяжках. Благодаря устранению неровностей обработка бетона гладилкой позволяет уплотнить бетонные конструкции и сделать их прочнее, убрать цементную сыворотку. Гладилки активно применяются на всех этапах строительных работ, особенно часто при выравнивании различных плоскостей.

Что это такое?

Бетонная гладилка – специальный инструмент, использующийся для разравнивания бетонных смесей на различных поверхностях. Благодаря гладилкам можно быстро и качественно разгладить черновой пол. Гладилки используются как при заливке бетона, так и в последующих этапах строительных работ.

Гладилки бывают как профессиональными, так и изготовленными самостоятельно. Существуют разные виды этих инструментов, которые различаются как по характеристикам, так и по мощности.

Если гладилка нужна для выполнения нетрудных работ, и специалист не видит смысла тратить деньги на профессиональный прибор, инструмент можно с легкостью изготовить самостоятельно.

Преимущества и недостатки

Ручные гладилки, предназначенные для затирки бетонного раствора, имеют несколько ощутимых плюсов:

легкость в эксплуатации;

возможность проведения практически всех работ в одиночку;

небольшие траты на приобретение инструмента, возможность сделать гладилку самостоятельно;

для работы с таким инструментом не нужен большой опыт.

К недостаткам относится условная ограниченность применения – ручные гладилки могут использоваться только на малой площади. К тому же возможность маневрировать при работе с таким инструментом сильно ограничена.

Обзор видов

Существует огромное количество вариантов бетонных гладилок. Каждая из разновидностей имеет свои характеристики, отличающие ее от других моделей. Различие в инструментах может быть по свойствам, рабочим функциям и типу. Перед выбором инструмента следует определиться, какие задачи вы будете решать при помощи гладилки, и какой объем работы предполагается.

Скребковые

Такие гладилки используются для уборки с застывшего цемента белесой жидкости, которая чем-то похожа на молоко. Благодаря этой процедуре значительно повышаются эксплуатационные характеристики конструкции – усиливается адгезия перед отделочными работами, а также упрочняются верхние пласты. При помощи гладилки можно заполнить маленькие углубления на высохшем растворе, выровнять мелкие бугорки, сверить ровность по уровню. Особенности данных гладилок состоят в следующем:

инструмент можно использовать на больших участках;

длина рукояти достигает до 6 м, а возможная ширина захватываемых площадей – до 6 м;

прочность и относительно небольшой вес инструмента;

возможность проводить работу под углом, меняя наклон;

широкий выбор различных лезвий.

Канальные

Канальные гладилки часто используются для корректировки поверхностей только что уложенного цемента. Благодаря инструменту можно с легкостью убрать малейшие дефекты конструкции. Канальные гладилки имеют следующие эксплуатационные качества:

максимальная ширина покрытий – до 3-х метров;

координация угла составляет примерно 30 градусов;

инструмент изготовляется из алюминия или нержавеющей стали;

продолжительность штанги – около 6 м.

Многие инструменты идут в комплекте со специальной насадкой, при помощи которой можно делить заливаемую поверхность на участки. Использование зубчатой насадки позволяет быстрее справляться с работой, поскольку деформационные швы формируются в одно время с заглаживанием оснований.

Ручные реечные

Такие приборы используются для обработки небольших участков. Приспособление имеет зеркальную подошву, выполненную из сплава алюминия. На конце подошва имеет закругления, рукоять крепится к подошве. Длина рукояти достигает 12 метров, а лезвие может с легкостью менять уровень наклона до 60 градусов.

Из дерева и пластика

Пластиковые модели дешевы и часто используются для обработки бетонных растворов. Модели имеют прочное основание, помогающее удалить мельчайшие дефекты. Ширина инструмента – от 45 до 155 см. В комплекте с такими гладилками часто идут сменные рукояти с регулируемой высотой.

Гладилки из дерева чаще всего используются для отделки или строительства небольших помещений, а также если необходимо огладить небольшие участки. Многие модели одноразовые и быстро портятся в процессе работы.

Затирочные машины

Приборы прекрасно подходят для равнения больших площадей, например, асфальтобетона. Агрегаты полностью механизированы, применение ручного труда минимально. Приборы могут быть как электрическими (самый распространенный вариант), так и бензиновыми.

Электрические приборы с одним ротором – полирующий диск имеет диаметр от 600 до 1200 мм. Такие машины используются в закрытых помещениях, при работе со сложными участками. В комплект входят электродвигатель, рукоять, редуктор, диск, подкатные колеса, пакетный выключатель.

Модели на бензине используются чаще всего на открытых участках, работа в закрытых помещениях может вестись, только если комната предусматривает хорошую вентиляцию. Приспособления имеют ручные вариации (оснащены рукоятью, модели используются для участков разного уровня сложности), а также самоходные машины, что управляются автономно и имеют два ротора.

Телескопические

Телескопической называется модель, в которой предусмотрены штанги и поворотные механизмы. Ручка может вращаться в разные стороны и выдвигается на необходимую длину. По видам обрабатываемых поверхностей приборы бывают угловыми, квадратными или двойными, с пупырчатыми вставками. Лезвие сделано из сплавов магния и алюминия.

В некоторых моделях предусматривается подсоединение вибродвигателя.

Советы по выбору

Выбирать гладилки следует, учитывая несколько пунктов.

Площадь участков, нуждающихся в обработке. Если протяженность цементных поверхностей менее 6 метров, то можно задействовать самодельные агрегаты. Если же габариты помещения превышают этот показатель, следует купить уже готовый инструмент, оснащенный телескопической рукоятью, длина которой достигает до 12 м. Для открытых участков большого диаметра лучше арендовать или приобрести затирочную машину.

Ограниченность во времени. Если работу нужно закончить как можно быстрее, лучше использовать механизированные агрегаты.

Денежные ресурсы. Хоть такие инструменты не отличаются высокой стоимостью, для удешевления работ можно изготовить гладилки самостоятельно.

Как сделать своими руками?

Самостоятельно соорудить швабру-гладилку довольно просто, для этого не нужны сложные расчеты и чертежи.

Используемые материалы и необходимые инструменты:

бруски для закрепления доски;

широкая доска для лезвия до 30 см;

кусок дерева для ручки шириной до 50 мм;

лобзик или обычная пила;

шурупы для соединения частей гладилки;

дрель или стандартная отвертка;

наждачная бумага со средними зернами;

влагоустойчивый состав или олифа.

Разберем особенности сборки и создания гладилок.

Подошва выполняется из доски или бруска при длине от 1 до 2-х метров. Все зависит от площади участков, на которых будет вестись работа. Доска не должна иметь более 30 мм в толщину, поскольку иначе гладилка будет очень тяжелой, и работать с ней нормально не получится. По краям доски проходимся лобзиком или рубанком – задача состоит в закруглении острых концов. Поверхности, которые будут взаимодействовать с цементным раствором, нужно предварительно ошкурить наждачной бумагой. А также проходимся наждачкой по краям гладилки. На подошве не должно быть зазоров или шероховатостей. После этого необходима обработка пропиткой или влагоустойчивым составом. Эти средства не позволят древесине впитать влагу незастывшего бетона. Пропитывающие составы используют согласно инструкции. Гладилка должна хорошо просохнуть, после чего ее можно будет использовать. Если нет влагостойкого состава, можно покрыть доски олифой. Нужно помнить, что олифа просыхает дольше фабричной пропитки. Вместо доски можно использовать канализационную трубу.

Для ручки берем небольшой брус длиной не более 6 метров. Если брусок будет больше, с ним не сможет работать один человек. Края бруска закругляем рубанком. Наждачной бумагой проходимся по неровностям, шлифуем деталь. Для гладилки по работе на малых участках можно задействовать ручки, оставшиеся от непригодных лопат. Такие рукояти уже имеют круглую форму, за них будет удобно держаться при работе. Ручка должна быть длинной и сделана только из дерева. Держатели из пластика или железа практически невозможно вручную прикрепить к рабочей доске.

Присоединяем ручку к подошве, соблюдая угол в 60 градусов.

Крепеж рукояти должен состоять из реек и трех брусков. Детали присоединяют к рукояти шурупами. Соединения производятся по типу распорки. Шурупы не заходят за деревянное лезвие гладилки, чтобы подошва не теряла гладкость. Смотрим, какой толщины подошва, и уже исходя из этого выбирает размер шурупов.

Шарнирные соединения также можно использовать при крепеже рукояти. В таком случае инструмент будет быстрее двигаться по разным сторонам. Шарниры присоединяем к рукояти под углом, так ручка не будет болтаться.

Когда инструмент собран, необходимо проверить его прочность. Для этого укладываем гладилку на любую поверхность. Затем пробуем переместить инструмент, и еще раз проверяем деревянное лезвие на отсутствие шероховатостей.

Если нужно, еще раз зашкуриваем – поверхности должны стать по возможности гладкими.

Подвижную гладилку можно использовать по назначению.

Наглядное видео смотрите далее.

Бетонные работы являются ответственным мероприятием, так как в большинстве случаев это строительство важных конструктивных элементов: фундамент, стены, перекрытия, армопояса и многое другое. Для обеспечения соответствия готового результата стандартам и регламентам рекомендуется применять профессиональное оборудование для бетонных работ.

Оборудование для бетонных работ подразделяется на следующие группы:

- Устройства для транспортировки бетона в пределах строительной площадки. Сюда входит следующее оборудование:

- подъемные краны;

- тара для бетона.

- Оборудование для подачи бетона на участок проведения работ. В число такого оснащения входят:

- бетоно-, растворонасосы;

- пневмонагнетатели.

- Вибрационные устройства. Данное оборудование подразделяется на виды:

- глубинное;

- площадочное;

- наружное.

- Узконаправленное специализированное оснащение. Данная категория включает следующие устройства:

- штукатурные системы, торкрет-установки;

- затирочные машины;

- бетонорезы

Тарное оборудование

Подобное оснащение предназначено для транспортировки бетонного раствора и его кратковременного хранения (на период его расходования). Бадьи для бетона бывают трех типов:

- Конус. Такая тара применяется в одном положении – вертикальном. Для придания этой конструкции устойчивости она оснащается специальным кольцевым основанием.

- Туфелька. Бадья этого вида во время расходования раствора располагается горизонтально, а при транспортировке – вертикально. Как и аналог конусного вида, такая емкость является очень устойчивой и вместительной.

- Короб. Емкость этого вида может иметь форму трапеции, короба, параллелепипеда со скошенной стороной.

Тара для бетона изготавливается из металла толщиной около 3 мм. Бадьи оснащаются специальными петлями, с помощью которых грузоподъемные устройства захватывают их при транспортировке. Существуют модели емкостей с утеплителем. Они используются в холодный сезон.

Насосы, нагнетатели для бетона

Данные приспособления обеспечивают подачу раствора на место его использования. Они перемещают готовый бетон из бетоносмесителя или емкости, где хранится данный материал. Такие агрегаты имеют схожий принцип работы, при этом они могут различаться по следующим параметрам:

- виды перекачиваемых смесей;

- производительность устройств;

- тип привода;

- метод применения.

При выборе подобного оборудования важно обращать внимание на его мобильность и продуктивность. Насосы и пневмонагнетатели должны быть удобны в использовании и надежны.

Вибраторы для бетона

В состав машин и оборудования для приготовления бетонных смесей и их заливки входят вибрационные устройства. Они применяются для улучшения плотности и равномерности залитого бетона. Такое оборудование воздействует на смесь вибрационным импульсом, который приводит к выходу пузырьков воздуха, удалению пустот из бетона и равномерному распределению элементов смеси в ее объеме. Данное оборудование подразделяется на виды:

- Глубинное. Главным рабочим узлом такого устройства является вибронаконечник, опускаемый вглубь бетонного раствора. Подобное приспособление позволяет обработать бетон, залитый на некоторую высоту, а также раствор в труднодоступных местах.

- Площадочное. Эти устройства устанавливаются виброплощадкой на поверхность бетонного раствора. Таким образом обрабатывается смесь, залитая на обширную площадь. Площадочные вибраторы могут обладать разной мощностью и областью воздействия на раствор.

- Наружное. Вибраторы данного вида крепятся к элементам опалубки, в которую заливается бетон. Вибрационный импульс через опалубку передается на раствор, что приводит к его уплотнению.

Штукатурные системы и торкрет-установки

Данное оборудование применяется для нанесения бетонной смеси на обрабатываемую поверхность методом разбрызгивания. Составляющие раствора помещаются в специальную емкость, где они под воздействием сжатого воздуха смешиваются между собой и под давлением подаются к специальной насадке. Таким образом обеспечивается высокая скорость подачи смеси, что приводит к хорошему ее сцеплению с обрабатываемой поверхностью. Штукатурные устройства и торкрет-установки имеют схожий принцип работы, но различаются способом смешения воды и других компонентов смеси. Оба вида данного оборудования обладают небольшими габаритами, мобильностью и удобством эксплуатации.

Затирочные устройства

Такое оборудование для бетона применяется для выравнивания бетонной поверхности. Это обеспечивает впоследствии хорошее сцепление отделочных материалов и бетона. Затирочные установки подразделяются на виды:

- Электрические. Являются универсальными, их можно применять в любых условиях.

- Бензиновые. Используются только на открытом воздухе.

Рабочими элементами подобных агрегатов являются металлические диски и винты. Диски применяются для черновой отделки, а винты – для более аккуратной обработки бетонных поверхностей. Некоторые модели затирочных устройств предполагают возможность изменения угла наклона рабочего инструмента. Благодаря этому корректируется степень воздействия аппарата на бетон.

Бетонорезы

Для работы с бетоном применяются также бетонорезы. Такие приспособления предназначены для создания на бетонных конструкциях специальных швов, а также для разрезания небольших по толщине изделий из бетона. Швы на монолитных конструкциях препятствуют их раскалыванию из-за перепадов температуры. Бетонорезы могут оснащаться алмазными дисками разного диаметра и профиля. Выбор определенного вида такого диска зависит от целей его применения.

Как видно, не только приготовление качественного бетона требует применения специального оснащения. Для заливки (укладки) бетона, его транспортировки и обработки также требуются разнообразные устройства, применение которых делает эти операции более простыми и быстрыми. Вспомогательное бетонное оборудование позволяет также снизить затраты на трудовые ресурсы, повысить качество продукции из бетона и улучшить доходность строительных компаний и организаций, занимающихся изготовлением бетонных конструкций разного назначения.

Читайте также: