Оборудование для производства террасной доски

Обновлено: 18.04.2024

Производство изделий из древесно-полимерного композита на сегодняшний день является перспективной идеей для бизнеса. Из сырья для изготовления ДПК или из готовых гранул на экструзионной линии можно изготавливать материалы для различных сфер строительства. Возможности каждой экструзионной линии для изготовления изделий ДПК отличаются в зависимости от ее типа. Точное оборудование позволяет создавать качественный и высококлассный профиль.

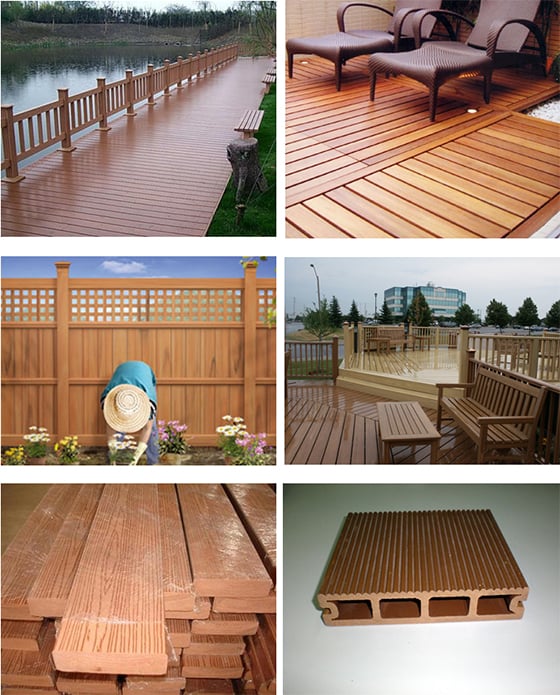

В компании «Поливуд» используются линии для производства древесно-полимерного композита, позволяющие создавать профиль, который по внешнему виду, цвету, текстуре практически не отличим от настоящей древесины. Готовые изделия обладают целым рядом особенностей:

- Эстетичный внешний вид, напоминающий настоящую древесину.

- Естественный древесный цвет.

- Противоскользящая поверхность.

- Прочность, надежность, долговечность. Изделия переносят температурные изменения, атмосферные осадки, влияние ультрафиолета, не выцветают под воздействием прямых солнечных лучей.

- Простота в эксплуатации. Нет необходимости в дополнительной обработке в процессе использования материала. Не нужно покрывать защитными пропитками, как в случае деревом.

- Простота в установке.

Продукция из древесно-полимерного композита, которая изготавливается методом экструзии, нашла свое применение при строительстве дач, загородных домов, украшении фасадов. Широко используется для создания садовой мебели, ограждений, перил, лестниц, дорожек и т. д.

Поставка оборудования для экструзионных линий для производства ДПК

Компания «Поливуд» оказывает помощь в оснащении новых предприятий и уже существующих современными производственными линиями. Мы предлагаем купить экструдер для ДПК, фильера ДПК по выгодным ценам с доставкой. Мы оборудуем ваше производство идеально спроектированными экструдерами от ведущих мировых производителей. Линии соответствуют потребностям рынка и позволяют производить полимерные материалы с превосходными характеристиками. Мы поставляем оборудование для изготовления террасных досок, профилей. Базовая комплектация линии включает экструдер для ДПК, калибровочный стол, фильеру ДПК, тянущее и отрезное устройство, укладчик. Мы подберем для вашего производства оборудование, которое будет создавать декинг двухшаговым или одношаговым способом изготовления.

При организации производства вполне очевидно возникнет вопрос - использовать готовые гранулы ДПК или производить гранулы на специальном оборудовании самостоятельно. Наши специалисты коммерческого отдела помогут составить бизнес-план и рассчитать, какой вариант будет наиболее эффективнее и экономичнее в вашем случае.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Компания «Поливуд» оказывает помощь в оснащении предприятий современными экструзионными производственными линиями. Мы оборудуем ваше производство экструдерами от ведущих мировых производителей.

Одними из услуг по технологическому сопровождению в области организации и производства ДПК, которую оказывают специалисты компании «Поливуд», являются помощь в выборе оборудования для производственного процесса, налаживание производственной линии, обучение персонала работе на новом оборудовании, консультация по уменьшению затрат энергии на производстве в процессе эксплуатации.

К основному оборудованию можно отнести следующие станки для производства ДПК:

- Дробилка для изготовления древесной муки.

- Экструдер.

- Сушилка.

- Стол для калибровки.

- Миксер для смешивания полимеров и древесной муки.

- Тянущее устройство.

- Гранулятор.

- Отрезное устройство.

- Укладчик

К дополнительному оборудованию для производства древесно-полимерного композита относятся:

Сама технология по изготовлению террасной доски не является сложной. Однако для организации производственного процесса необходимо подобрать оборудование. Правильно оснащенный технопарк даст возможность производить высококачественную продукцию, которая поможет компании выйти на запланированный объем продаж, завоевать доверие потребителей. Для каждой стадии производственного процесса необходимы определенные установки. Например, если террасная доска из древесно-полимерного композита изготавливается из древесной муки, то первым делом необходимо приобрести оборудование, которое позволит получать эту муку.

Как выбрать оборудование для изготовления изделий из ДПК

Для открытия своего производства нужно обзавестись соответствующим оборудованием. Для этого необходимо определиться, по какой технологии будут производиться изделия: из готовых покупных гранул или вы планируете создавать исходные материалы самостоятельно. Можно рассмотреть оба варианта при разработке бизнес-плана. Подробнее узнать о технологии производства древесно-полимерного композита, характеристиках методов и способов производства, видах сырья вы можете в этой статье в разделе Инжиниринг.

Наши специалисты коммерческого отдела помогут в разработке бизнес проекта с учетом организации производства из покупных гранул и при создании исходных материалов самостоятельно. Исходя из этого, мы поможем подобрать оборудование и полностью подготовить технопарк к производственному процессу.

Вот перечень этапов по производству декинга с указанием оборудования для производства ДПК, которое понадобится в первую очередь:

- для создания древесной муки: автоматическая;

- для изготовления гранул: оборудование для грануляции, миксер;

- для досок: станок для профиля, машина для шлифования, аппараты для чистки.

Для обеспечения оптимальных условий необходимо вспомогательное оборудование для ДПК (древесно-полимерного композита). В таком случае внедряются холодильные установки, предназначенные для охлаждения промышленной воды, упаковочные машины. Рекомендуем обратить внимание на оборудование для лаборатории: тестеры прочности, влагомеры и т. д.).

Помощь в организации производства и выборе оборудования для ДПК специалистами компании «Поливуд»

Если вы собираетесь открыть свой бизнес по изготовлению продукции из ДПК или переоборудовать уже готовое производство, то наши консультанты окажут необходимую помощь в выборе оборудования. Мы предлагаем купить оборудование для ДПК по выгодным ценам в зависимости от выбранной технологии производства. Мы готовы обсудить не только поставки сырья, полуфабрикатов, комплектующих, но и организовать доставку оборудования для полного производственного цикла. Мы проконсультируем ваших сотрудников, как работать с новыми установками, поставим технологию и внедрим необходимый пакет технологической документации.

В строительстве в категории наружных напольных покрытий, террасные доски из древесно-полимерного композита сегодня пользуются большим спросом. Все дело в том, что материал обладает прекрасными характеристиками, легко переносит погодные и климатические условия, может быть использован на открытых территориях. Заявленный срок службы декинга от компании «Поливуд» составляет 25 лет. Однако испытания, проводимые в лаборатории компании, в которых готовые изделия подвергались различным нагрузкам показали, что доски прослужат намного дольше. Спрос на изделия из древесно-полимерного композита постоянно растет, что делает бизнес по организации производства из данного материала весьма перспективным.

Помощь в организации производства от ведущего российского производителя - компании «Поливуд», отличная мотивация для того, чтобы открыть свое дело. Компания постоянно развивается, проводит научные исследования в собственной лаборатории, ищет новые способы производства материалов, которые позволят увеличить характеристики и прочность декинга. Компания «Поливуд» надежно удерживает лидирующие позиции на рынке, успешно конкурирует с зарубежными производителями и поможет добиться таких же результатов и вашему бизнесу.

Компания Поливуд предлагает промышленному потребителю комплекс инженерных мероприятий по освоению новых разработок и технологий в сфере переработки древесно-полимерных композитов и производства изделий промышленного и коммерческого назначения.

Не зависимо от вида производственного процесса, который Вы решили реализовать в своем проекте обращайтесь в инжиниринговый отдел нашей компании, мы поможем Вам безупречно и в срок реализовать свои планы.

Специалисты компании «Поливуд» готовы оказать помощь новым предприятиям, а также действующим организациям по работе с претензиями и жалобами клиентов, так как знают все о систематической работе с рекламациями.

Наличие собственной исследовательской лаборатории позволяет компании "Поливуд" разрабатывать инновационные методы и технологии переработки различных видов растительного и полимерного сырья.

Оборудование для производства ДПК

Оснащенный необходимыми установками технопарк позволяет производить высококачественную продукцию из ДПК, которая дает возможность компании завоевать доверие потребителей и выйти на запланированный объем продаж.

Сырье для производства ДПК

Огромную роль при изготовлении декинга играет качество сырья. Компания «Поливуд» оказывает услуги по доставке сырья для производства древесно-полимерного композита в нужном количестве.

Компания "Поливуд" оказывают помощь в вопросах коммерческой деятельности ДПК-предприятий, посредников, торгующих компаний, а также потенциальных производителей.

Компания «Polywood», основываясь на постоянно проводимых научных изысканиях в области производства декинга и террасной доски из древесно-полимерного композита, внедрила на собственном производстве технологические приемы, выгодно отличающиеся от предлагаемых в настоящий момент поставщиками оборудования и инжиниринговыми компаниями в России.

Инжиниринговый отдел компании «Polywood» предлагает Вам рассмотреть возможность организации собственного производства террасной доски из ДПК, с использованием разработанных технологий и инновационных технологических приемов.

Компания «Polywood» предлагает Вам следующие виды сотрудничества:

- Ведение бизнес проекта в целом, до выхода на планируемые объемы производства и сбыта. Вы получаете рекомендации коммерческого отдела, основанные на постоянном мониторинге рынка древесно-полимерных композитов, потребительского спроса декинга и террасной доски и инновационных для России сфер применения изделий из ДПК, о наиболее перспективных и востребованных видах изделий, сферах их применения и внедрения, а так же мощный инструмент в виде рекламной поддержки и гарантированный сбыт части выпускаемой продукции. Мы поможем составить бизнес план производства древесно-полимерных композитов в соответствии с энергопотреблением основного оборудования и периферийных систем обеспечения, с учетом сроков выхода на проектную мощность, учитывая востребованность и сезонность продаж террасной доски, сайдинга и ограждений из ДПК. Готовы выступить в роли импортера и обеспечить доставку оборудования до производственного участка.

- Со стороны отдела инжиниринга Вы получаете полное сопровождение при организации производства древесно-полимерных композитов, в виде конструкторской и технологической документации, шеф монтажа оборудования, постановки рецептуры и ее адаптации под условия и сырье, пуско-наладочные работы, выход на режим. Рекомендации по выбору периферийного оборудования и список необходимых ЗИПов. Гарантию на оборудование и все виды работ.

- Мы готовы организовать производство древесно-полимерных композитов, используя оборудование европейских, американских или азиатских производителей. Разработаны технологические приемы производства декинга и террасной доски из ДПК, позволяющие повысить эффективность производства и снизить затраты при организации и эксплуатации.

- Выбор отдельных опций и их внедрение в Ваш бизнес проект.

Предлагаем Вам рассмотреть возможность приобретения оборудования для организации качественного технологического процесса производства древесно-полимерного композита.

Задайте вопрос специалисту

Менеджеры компании Поливуд ответят на все вопросы, а так же произведут расчет стоимости материалов и услуг для строительства Вашей любимой террасы.

В процессе эктрузии профиль движется со скоростью 50 - 100 сантиметров в минуту. Станок наносящий тиснение и следующим за ним станок для брашинга устанавливаются после калибровочной ванны, перед протяжкой или отрезным столом.

В засисимости от сечения профиля станки можно использовать без протяжки. С протяжкой можно экструдировать более массивные профили на высоких скоростях.

- Грязная канистра загружается скребковым транспортером в предварительную дробилку.

- В предварительной дробилке канистра измельчается и сбрасывается в первую ванну флотации.

- В первой ванне флотации дробленка отмывается с помощью моющего средства, наклейки, камни, металл - тонут в воде.

- Далее дробленка подается во вторую дробилку, где измельчается на более мелкую фракцию

- Затем дробленка подается в фрикционную мойку, там она дополнительно отмывается под воздействием трения и воды.

- Далее дробленка попадает во вторую ванну флотации, где она ополаскивается чистой водой. Остатки наклеек тонут.

- Дробленка подается в последнюю дробилку с мелким ситом.

- Из дробилки дробленка засасывается в две последовательно установленные центрифуги, где она досушиваются и затем выгружается в циклон.

- Снижается себестоимость полимера. Примерно на 20-25% по сравнению с покупной гранулой. Например, если брать прессованную канистру по 30 рублей + потери на грязь 15% - 4,5 руб/кг + энергия на переработку и ФОТ 8 руб/кг = 42,5 руб/кг отмытая дробленка ПНД. Далее дробленку можно измельчить с помощью пульверайзера (дисковой мельницы для полимеров) + 3 руб/кг = 45,5 руб/кг полимерная мука готовая к применению. по сравнению с гранулой ПНД такого же качества по 65 - 68 руб/кг экономия примерно 35%.

- На ПНД однородного качества в виде муки стабилизируются процессы и увеличивается скорость экструзии. Соответственно получается продукт более стабильного высокого качества и в большем количестве за единицу времени.

Горящие предложения

Потребляемый ток – 90 А

Потребляемая мощность – 60 кВт

Частотный преобразователь: ABB

Производительность – 400 кг/час

(Цена включает растаможку и доставку в РФ)

Диаметр шнеков: 75 мм

Материал шнеков: W6Mo5Cr4V2

Мощность двигателя: 90 кВт

Производительность: 400 кг/час

(Цена включает растаможку и доставку в РФ)

Диаметр шнеков: 65/132 мм

Материал шнеков: 38CRMoAlA

Потребляемая мощность: 30 кВт

Производительность: 200 кг/час

(Цена включает растаможку и доставку в РФ)

Рабочий материал – PE и PP

Диаметр дисков – 600 мм

Мощность двигателя – 55 кВт

Производительность – 350 кг/час

(Цена включает растаможку и доставку в РФ)

ВИДЕО О ТЕХНОЛОГИИ И ПРОИЗВОДСТВЕ ДПК

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

- Узнайте органическую основу ДПК: белые вкрапления на срезе говорят об использовании рисовой лузги, которая сильнее разбухает от сырости, чем древесная мука, из которой произведена линейка UnoDeck.

- Спросите продавца, на каком полимере сделан композит. Полипропилен не очень морозоустойчив, а ПВХ на солнце выделяет токсины. Лучший вариант – это полиэтилен низкого давления. Вся линейка UnoDeck изготовлена из него.

- Взгляните на поверхности снаружи и внутри камер: они должны быть целостными, без трещин и пузырей. На срезе не должно быть непромесов или пустот.

- Посмотрите короткие видео о нашей продукции и наши сертификаты качества, чтобы убедиться в том, что изделия от RusDecking отвечают всем этим требованиям!

ЧТО ВЫ СМОЖЕТЕ ПРОИЗВОДИТЬ

На Вашем производстве

Террасную доску

(декинг, палубная доска)

Заборная доска,

штакетник

Фасадные панели,

планкен, вагонка

Элементы ограждений - перила,

столбы, балясины, брус

Ступени, листы и

прочее

Террасную доску

(декинг, палубная доска)

Заборная доска,

штакетник

Фасадные панели,

планкен, вагонка

Элементы ограждений - перила,

столбы, балясины, брус

Ступени, листы и

прочее

ПРАВИЛЬНЫЙ ВХОД В БИЗНЕС ДПК

Может изменить вашу жизнь

Вы получите надежный прибыльный бизнес

в незанятой нише с низкой конкуренцией. Спрос на продукты ДПК будет расти много лет и нет причин беспокоится о возврате ваших инвестиций!

Вы сможете зара-батывать больше денег меньшими усилиями

у вас появится время на отдых, семью, любимые занятия и привычки! Вы начнете жить, чтобы отдыхать, а не работать - как обычно это бывает!

Ваш бизнес сможет работать без вашего участия

вы не будете заниматься текучкой, так как доходность позволит построить рабочую систему управления и нанять квалифи-цированных специалистов!

Вы сможете вовлечь в бизнес ваших детей и близких

тем самым обеспечив им стабильный источник дохода, и интересное занятие, и перестать думать об их благополучии в будущем!

Перестав беспо-коиться и постоянно решать проблемы

вы будете чуствовать себя комфортно! Ваше здоровье станет крепче, жизнь наладится во всех отношениях!

У вас появится возможность заниматься тем, что вам действительно интересно.

Вы сможете путешествовать, обучаться, заняться другим бизнесом параллельно или ходить по магазинам, или лежать на диване…

НО ЕСЛИ ВСЕ СДЕЛАТЬ НЕОБДУМАННО

У вас может случиться множество проблем

Скорее всего Вы купите оборудование не подходящее под оптимальную технологию и будете использовать дорогое сырье. Обычно тот кто продает оборудование понятия не имеет как и из чего производить качественный ДПК с низкой себестоимостью! Ваш продукт будет дорогим в себестоимости, примерно, на уровне розничных цен Ваших конкурентов. Производство начнет высасывать из вас все ваши деньги.

Вы не сможете найти обученных, готовых специалистов - в этой нише их практически нет. Вам придется все постигать самому. Приготовьте спецодежду и все ваше время с 8 утра до 22.00 вечера, каждый день без выходных - если вам захочется сделать производство прибыльным – придется во всем разобраться самому. Готовьтесь к тому, что ваша семья не будет вас видеть, вы будете нервничать, плохо спать, возможно даже болеть.

Сделав непродуманный продукт, не соответствующий спросу на рынке, вы не сможете его продать с прибылью, а иногда даже и с убытком. Вы будете работать в минус, пока не поймете, что конкретно пользуется спросом и что надо производить, как снизить себестоимость, и как организовать продажи. У кого то это занимает год, два, три - на сколько хватает денег, а кто-то опускает руки через три месяца.

Если вы начинаете продавать продукт, сделанный по сомнительной технологии, неопределенного качества - через несколько месяцев начинаются рекламации. Вы потеряете больше чем получили с продаж и вложили в выпуск продукта. Вы захотите продать производство, но никто не будет его покупать за те деньги, которые вы хотели бы вернуть. Наиболее реальный вариант продать производство по частям, по цене до 50% от того, что вы заплатили за оборудование.

почему стоит начинать

этот бизнес с нами

Мы производим ДПК профили с 2011 года по 20000 квадратных метров в месяц. За три года мы выросли в 4 раза. Мы разработали собственную технологию обработки декинга, отличающую нас на рынке. Мы знаем рынок ДПК и правильно формируем ценовое предложение - ориентируемся на прибыль,

Мы обучим Вас правильной технологии производства древесно-полимерного композита. Подберем формулу ДПК на Вашем сырье для достижения лучших показателей качества. Мы знаем, как получить высокую прочность и низкое влагопоглощение - основные показатели для ДПК, за которыми надо следить постоянно.

Мы имеем налаженные связи с производителями оборудования в Китае и хорошие условия. Мы разбираемся в оборудовании до мелочей. Мы имеем богатый опыт в международной логистике и таможенном оформлении. На всех этапах процесс поставки полностью под контролем.

Мы производим ДПК с 2011 года. За это время мы совершили все возможные ошибки, потеряли кучу денег и времени, но это пошло нам только на пользу. За последние три года мы купили два закрывшихся предприятия ДПК. Разработали собственные НОУ ХАУ. Отладили технологию. Снизили себестоимость. Научились продавать.

Окажем Вам всякую поддержку с ремонтом, снабжением, дооборудованием и автоматизацией производства. Мы отправляем контейнеры с оборудованием, запчастями и некоторыми видами сырья из Китая в РФ ежемесячно.

Мы рассчитаем оптимальный комплект оборудования под Ваши возможности с учетом производительности, сырья на котором Вы будете работать, мощностей и площадей. Все будет покупаться предельно оптимально.

вы не потеряете свои вложенные деньги и не приобретете никаких проблем! Вы научитесь на нашем опыте и с учетом наших ошибкок! Мы сделаем все за вас! Вы начнете зарабатывать сразу больше с меньшими усилиями! Сразу станете более успешным чем конкуренты!

--> выгодные условия сотрудничества в продаже продуктов вашего производства, если у вас возникнут трудности с продажами. На стадии расчетов обоудования мы уже будем знать, что лучше будет продаваться и на что орентироваться при расчете фильер.

Древесно-полимерный композит - это материал, содержащий полимер и органический наполнитель, модифицированный химическими добавками. Полимерное связующее - это матрица материала. Наиболее распространенными при производстве ДПК матрицами являются полиэтилен (ПЭ), полипропилен (ПП) и поливинилхлорид (ПВХ). Его еще называют "жидким деревом" и деревопластиком. Все эти названия указывают на одно главное преимущество этого материала - уникальным образом он сочетает в себе эстетические свойства дерева и технологичность пластиков.

Древесно-полимерные композиционные материалы состоят из трех основных компонентов:

- частиц измельченной древесины, 30-80% (в зависимости от используемого полимера)

- термопластичного полимера

- комплекса специальных химических добавок (модификаторов), улучшающих технологические и другие свойства композиции и получаемой продукции. 0-5%

В настоящее время на рынке существуют 3 разновидности древесно-полимерных композитов: ПЭ ДПК, ПП ДПК и ПВХ ДПК. В профильных изделиях большее распространение получили материалы на основе ПЭ и ПВХ. При этом изделия, изготовленные на основе ПВХ, имеют самые лучшие характеристики в сравнении с ПЭ и ПП по прочности, негорючести и т.д. Рецептура изделий напрямую зависит от вида и условий эксплуатации самих изделий и в каждом случае подбирается индивидуально. ПП и ПЭ материалы не являются токсичными, и они являются безопасными для окружающей среды. По причине содержания хлора в составе ПВХ необходимо вводить больше добавок для стабилизации этого элемента для нормальных климатических условий, чтобы обеспечить защиту окружающей среды.

Изделия из ДПК обладают, а порой превосходят, все прочностные характеристики дерева. ДПК не гниет и не плесневеет, не рассыхается и не трескается от перепадов температуры и прямого нагрева солнца. Из этого материала получаются превосходные отделочные элементы внешнего архитектурного дизайна - садовые дорожки, веранды, обрамление бассейнов, ступени, беседки. Облицовка загородного дома блок-хаусом из ДПК будет гораздо практичнее и красивее, нежели сайдинг.

Многие рецептуры ДПК обладают исключительной стойкостью к атмосферному и биологическому воздействию: ультрафиолетовому излучению, влаге, воде, минеральным растворам, устойчивы к атакам микроорганизмов и насекомых. Некоторые фирмы - изготовители ДПК предоставляют гарантии на 10 - 50 лет эксплуатации готовых изделий на улице, без специальной защиты. При этом все материалы из древесно-полимерный композитов могут подвергаться обработке как дерево: обработка рубанком, крепление гвоздями и болтами, распил, печать, покраска.

Основная часть изделий из ДПК сейчас изготавливается методом экструзии, представляющей особый вид литья под давлением, осуществляемый непрерывно в бездонную литейную форму - фильеру. Это производство, в какой-то степени напоминает производство древесных плит и включает в себя следующие стадии:

- измельчение древесины

- сушка измельченной древесины (при необходимости)

- дозирование компонентов

- смешивание компонентов

- прессование изделия

- торцовка по длине и деление по ширине (при необходимости)

- Финишная обработка изделия (при необходимости)

Мы не можем сказать, что производственные системы, применяемые сейчас в экструзии ДПКТ, устоялись или приближаются к единообразию. Напротив, имеется много вариантов реализации этой технологии. Но, с некоторой долей условности, их можно свести к двум основным методам, а именно к двухстадийной экструзии и к прямой экструзии.

Двухстадийный процесс является классическим для переработки различных термопластичных материалов и в качестве первого этапа предусматривает получение промежуточного продукта в виде гранул из ДПК. Древесная щепа или другие целлюлозосодержащие продукты (отходы) подсушиваются и размалываются в мельнице до размера частиц обыкновенно менее 0,5 мм. Затем к древесной муке добавляются аддитивы и полимерная смола, а полученная смесь тщательным образом в горячем виде компаундируется, выдавливается, разделяется на гранулы размером 3-5 мм и охлаждается. Гранулы могут содержать до 80 % древесины (а иногда и более) и производиться на основе полиэтилена, полипропилена, ПВХ, полистирола и др. термопластичных полимеров. Помимо древесины и смолы, они могут содержать в себе разнообразные технологические и функциональные добавки (пигменты, стабилизаторы, бактерициды, антипирены и т. д.). Гранулы можно транспортировать на большие расстояния и хранить неограниченное время.

Готовые гранулы направляются в экструдер, в котором расплавляются и выдавливаются через фильеру уже в форме листа, панели или профиля. После выхода из фильеры полученные профили калибруются, остужаются, режутся на отрезки необходимой длины и укладываются в пакеты.

Достоинством классической технологии является высокая гибкость в организации производства и возможность применения более простого и дешевого оборудования. Полученные древесно-полимерные гранулы можно использовать не только для экструзии, но и для литья, прессования и других методов термоформования изделий. Двухстадийный процесс может быть организован как на одном, так и на нескольких предприятиях, первое - производит гранулы, остальные - готовую продукцию. К недостаткам двухстадийного процесса следует отнести необходимость двойного разогрева материала и несколько большую потребность в производственных площадях.

В последние годы становится популярной прямая экструзия ДПК, при которой все компоненты композита более или менее одновременно поступают в одну машину, которая выполняет одновременно функции и компаундера и экструдера.

Данный тип линий комплектуется экструдером с зоной предварительной пластикации, где происходит плавление полимера.

Далее данный расплав поступает в основной рабочий цилиндр экструдера и продвигается шнеками к экструзионной головке. Древесный наполнитель и комплекс добавок поступают в основной цилиндр экструдера через многокомпонентный гравиметрический дозатор. В дозатор данные компоненты поступают из обычных емкостей с помощью вакуум загрузчиков, работу которых контролирует PLC. Формующие инструменты спроектированы и изготовлены, таким образом, что позволяют экструдировать ДП профили с довольно высокими скоростями. Дополнительное преимущество данной технологии заключается в том, что предварительная пластикация термопласта при такой высокой температуре перед подачей в основной цилиндр экструдера позволяет значительно быстрее избавиться от влаги в древесном наполнителе, что значительно улучшает качество профилей. Недостатком таких линий является высокая стоимость оборудования.

В настоящее время технологии ДПК позволяет производить профиль хорошего качества с содержанием древесины 30 - 80 %. Если используются ПЭ или ПП, рекомендуется гранулировать смесь сырья. Это позволит обеспечить равномерную экструзию и гладкость поверхности профиля. В случае использования ПВХ, этап грануляции необязателен в технологическом процессе производства. Существуют определенные требования к древесному порошку: дисперсность должна быть порядка 60-80 меш (число отверстий на линейный дюйм). При использовании более крупных частиц могут возникать трудности в контроле качества производства, что повлияет на качество поверхности и сечения профиля. При возможности приобретения древесного порошка надлежащего качества можно использовать одностадийную технологию производства. В случае если нет поставщика готового древесного порошка, то необходимы две стадии технологического процесса, первая из которых будет стадия подготовки древесного порошка. Порошок также должен быть соответствующе просушен до поступления в экструдер, иначе могут возникать проблемы с пенообразованием, опалением и вскипанием в цилиндре экструдера.

Так как первоначальный цвет древесного порошка или других подходящих материалов может быть жёлто-коричневым, светло-коричневым или красновато-коричневым, цвет ДПК профиля будет примерно таким же. Можно добавлять красители для достижения желаемого цвета. Для производства также используются некоторые добавки для обеспечения хорошей экструзии и формования. Добавки необходимы для обеспечения совместимости полимера с древесным порошком, снижения трения между экструдируемой массой и рабочими механизмами, для улучшения текучести и т.п.

Одношаговая линия экструзии ДПК профиля на основе ПЭ представляет собой комплект оборудования из двух последовательных экструдеров, которые производят ДПК профиль из сухой смеси компонентов, минуя этап предварительного гранулирования.

• Стабильность и гибкость производственного процесса

Линия разработана специально для производства древесно-полимерного композитного профиля, то есть с учетом всех особенностей экструзии ДПК. Это предусматривает специальную конструкцию цилиндра, шнеков и, в последующем, фильеры, а также другие технологические тонкости. Изменение рецептуры (в части регулирования доли полимера) возможно в режиме реального времени.

Производители ДПК могут сэкономить на первоначальных вложениях, последующих затратах на электроэнергию и зарплате персоналу, а также на производственных площадях, поскольку:

1. Вам не нужна отдельная линия грануляции (зкструзия с предварительным компаундированием).

2. Вы можете сэкономить на сушильном агрегате для древесной муки (уникальность экструдера в том, что он позволяет использовать в производстве древесную муку влажностью до 10% без дополнительной сушки).

• Пониженный износ оборудования и высокое качество продукции

Прямая подача горячего расплава из двушнекового компаундирующего экструдера на экструдер ДПК профиля позволяет уменьшать деградацию полимера, добиваться повышенной гомогенности расплава и качества профиля, снижая нагрузку на рабочие части экструдера (шнек и цилиндр) и скорость их износа.

Краткое описание технологии экструзии профиля

В качестве сырья используется древесная мука (60-65%), ПЭ/ПП (30-35%), химические добавки (5-10%). Ваши технологи могут менять рецептуру. Древесная мука может закупаться у изготовителей либо изготавливаться с помощью мельницы. На мельнице мука получается из опилок и стружки размером до 10 мм. В случае использования опилок и стружки после пиления муку необходимо будет сушить до влажности 10% для применения в процессе экструзии. Для предприятий работающих с древесиной влажностью до 10% в этом нет необходимости.

Для обеспечения более высокого качества продукции рекомендуется использовать первичный или вторичный ПЭ 1 сорта, в зависимости от типа продукции и требований рынка. Базовая рецептура (состав химических добавок) и технология передается в рамках поставки оборудования. В дальнейшем ваши технологи могут менять и улучшать рецептуру согласно потребностям рынка и требованиям к качеству.

Читайте также: