Оборудование для производства пластикового профлиста

Обновлено: 25.04.2024

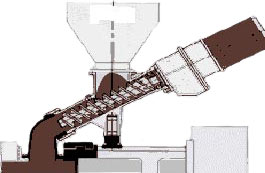

В данной статье представлено описание и характеристики стандартного двухшнекового экструдера с коническими шнеками - главного узла всей профильной экструзионной линии.

Потребляемые ресурсы

- Водопроводная вода

- Суммарная потребляемая мощность 3-х фазного тока: 40 кВт/ч

- Необходимая производственная площадь: 30x10 м

- Температура в отопительный сезон: не ниже +15°С

Двухшнековый экструдер с коническими шнеками для производства жестких строительных ПВХ профилей состоит из рабочего цилиндра и шнеков, привода, загрузочного устройства, системы смазки и охлаждения, системы нагрева рабочего цилиндра, системы дегазации рабочего цилиндра, электросилового шкафа, системы защиты от перегрузок и системы автоматического контроля технологического процесса.

- Максимальная производительность готовых ПВХ профилей: до 120 кг/ч

- Вращение шнеков: встречное

- Высота оси экструзии от уровня стояния: 1000 мм

- Номинальное и максимальное давление расплава экструдата в рабочем цилиндре экструдера: 390/450 бар

- Напряжение: 3x380 В + "ноль"

- Емкость загрузочного бункера для ПВХ компаунда: 110 л

- Вольтамперная характеристика: 176 кВА

Шнеки

- Диаметр шнеков: 45/97 мм

- Длина шнеков: 1025 мм

- Максимальная скорость вращения: 35 мин -1

- Продольное усилие на опорный тарельчатый подшипник каждого шнека: 145 кН

- Рабочий крутящий момент: 4,2 кНм

- Охлаждение шнеков: внутреннее, циркулирующим маслом

Шнеки - основной рабочий орган экструдера. Они забирают непластифицированный ПВХ компаунд от загрузочного отверстия, пластифицируют его и равномерно подают в виде гомогенного расплава к фильере. Продвигаясь по каналу шнеков, материал разогревается от внутреннего вязкого трения и от тепла подводимого от электронагревателей, расположенных на корпусе рабочего цилиндра. В результате уплотнения из материала удаляется захваченный воздух, и удельный объем пробки уменьшается. Для компенсации уменьшения объема каналы шнеков выполняются с уменьшающимися объемами витков. Поэтому глубина винтового канала шнека на выходе всегда меньше, чем на входе. По характеру процессов, протекающих на каждом участке шнеков, их можно разделить по длине на 3 основные зоны:

- зона питания (загрузки) - участок, на котором перерабатываемый материал находится в твердом состоянии;

- зона сжатия (плавления) - участок, на котором почти полностью происходит плавление материала;

- зона дозирования - участок, на котором материал находится в расплавленном вязкотекучем состоянии.

Рабочий цилиндр

- Зон нагрева: 3

- Потребляемая мощность нагрева (максимально): 11,7 кВт

- Воздушное охлаждение: 2 зоны

В рабочем цилиндре располагаются шнеки экструдера. Цилиндр выполнен из высокопрочной стали, внутрь цилиндра вставлены коррозионностойкие биметаллические гильзы. Корпус цилиндра соединяется с фильерой посредством специального фланца. Обогрев корпуса осуществляется нагревателями сопротивления. Для отвода избыточного тепла и для соблюдения нужного температурного режима служит система воздушного охлаждения, состоящая из вентиляторов, системы воздухопроводов и заслонок.

Привод

- Электромотор асинхронного типа (постоянный ток, 32,5 кВт, тиристорная бесступенчатая регулировка вращения)

- Номинальная частота вращения без регулировки поля: 2000 мин -1

- Номинальная частота вращения с регулировкой поля: +/–20%

- Редукционное число зубчатого редуктора: i=56,2

Питающее устройство

Служит для подачи суспензионного или гранулированного uPVC компаунда в рабочий цилиндр экструдера посредством шнека, имеющего отдельный электропривод. Оборудован устройствами предварительного уплотнения материала и системой вакуумирования для удаления летучих веществ.

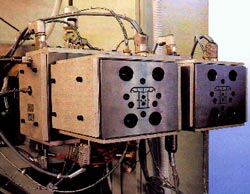

Автоматическая система управления и контроля технологического процесса

Работа системы происходит на 3 уровнях:

- управление ходом процессов и координация работы отдельных узлов линии;

- совмещение функциональных схем контроля (регулировка температуры, частоты вращения шнеков, давления экструдата);

- система визуализации процессов для схемы "человек-машина" (возможность выводить данные на печать, в общую компьютерную сеть предприятия - удобный интерфейс, принтер).

Экструзионная фильера

Фильера - это профилирующий инструмент, придающий расплаву полимера, покидающего рабочий цилиндр экструдера, необходимую форму. От степени совершенства реологического и теплотехнического расчета (скорость экструзии, коэффициенты разбухания экструдата, вязкоэластичные деформации, сбалансированность отдельных потоков экструдата и т.п.) зависит точность поперечного сечения профиля, качество его поверхности, механические свойства профиля и т.п.

Структурная схема линии производства профнастила ПВХ

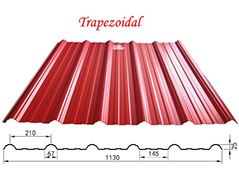

Экструзионная линия для производства профилированного листа ПВХ для кровли, заборов и ограждений. Профнастил ПВХ, шифер ПВХ, кровля ПВХ.

Экструзионная линия профнастила ПВХ включает в себя:

Двухшнековый экструдер серии SJSZ . Одношнековый экструдер SJ80/156 используется для экструзии внутреннего слоя из ПВХ с CACO3 (мел).

Одношнековый экструдер серии SJ . Одношнековый экструдер используется для экструзии внешнего слоя из АСА (ASA) АкрилонитирилСтиролАкрилат для защиты поверхности листа от воздействия ультрафиолета.

Экструзионную голову для ширины листа ПВХ 1000мм до 1500 мм, а толщина на одной голове может варьироваться, например от 1.5 до 3 мм.

Вакуумным калибратором , который служит для придания формы листа. Конечная форма профнастила ПВХ зависит от калибрующей плиты и может быть различной. Калибратор

оснащен водяным и вакуумным контуром, необходимым набором вакуумных и водяных насосов, системой регулировки по X (горизонту) и по Y (высоте). Поднятие или опускание калибратора осуществляется пневматическими валами.

Комплектом тянущего устройства с регулировкой скорости(м/мин). Представляет собой пару валков повторяющих форму профнастила ПВХ приводящимися электродвигателями.

Отрезное устройство с подвижным столом для точного реза по длине. Агрегат может оснащаться защитным экраном для сохранения безопасности работников.

Приемным устройством для приемки листа.

Линия может комплектоваться различными устройствами, в зависимости от потребностей производства.

Это могут быть: Оборудование для переработки шифера ПВХ, дробилка для отходов, мельницы для ПВХ, воздушным чиллером и другие.

Address: No.58, Pingcheng East road Jiaoxi Industrial Park

Jiaozhou city, Qingdao, China, 266300

Номер телефона, указываемый Вами при заполнении форм на сайте, не показывается другим посетителям сайта. Номер телефона используется нашими менеджерами только для связи с Вами.

Цели сбора и обработки персональной информации пользователей

На нашем сайте, посвященном экструзионному оборудованию, присутствует возможность заполнять формы. Ваше добровольное согласие на получение от нас обратной связи после отправки любой формы на сайте подтверждается путем ввода Вашего имени, E-mail и номера телефона в форму. Имя используется для личного обращения к Вам, E-mail — для отправки Вам писем, номер телефона используется нашими менеджерами только для связи с Вами. Пользователь предоставляет свои данные добровольно, после чего ему высылается письмо с обратной связью или поступает звонок от менеджера компании.

Условия обработки и её передачи третьим лицам

Ваше имя, E-mail и номер телефона никогда, ни при каких условиях не будут переданы третьим лицам, исключая случаи, которые связаны с исполнением законодательства.

При каждом посещении сайта наши серверы автоматически записывают информацию, которую Ваш браузер передает при посещении веб-страниц. Как правило эта информация включает запрашиваемую веб-страницу, IP-адрес компьютера, тип браузера, языковые настройки браузера, дату и время запроса, а также один или несколько файлов cookie, которые позволяют точно идентифицировать Ваш браузер.

Изменение Политики конфиденциальности

На этой странице Вы сможете узнать о любых изменениях данной политики конфиденциальности. В особых случаях, Вам будет выслана информация на Ваш E-mail.

Поливинилхлорид, получаемый при взаимной химической реакции углерода, хлора и водорода – это экологически чистый материал, активно применяемый в такой сфере, как производство профиля ПВХ. Из поливинилхлоридного профиля сейчас изготавливается большой ассортимент отделочных материалов, дверей, окон, кровельных конструкций и иной продукции: такие изделия из ПВХ повсеместно распространены благодаря особым преимуществам, которыми обладает этот материал.

Он обладает длительным сроком службы, устойчив к ультрафиолету, влаге и другим атмосферным воздействиям, а также к биологическим загрязнениям (грибку, плесени). ПВХ профиль экологичен (из поливинилхлорида изготавливаются электрочайники), имеет высокую прочность, не требует дополнительных затрат на обработку. Кроме этого, он обладает отличными теплоизоляционными и звукоизолирующими свойствами, а уход за изделиями из него – минимальный.

Благодаря отличным эксплуатационным свойствам ПВХ, такой материал всегда востребован, поэтому производство пластикового профиля представляет собой рентабельный бизнес. Вложения в подобное оборудование быстро окупаются.

Технология производства

Производство ПВХ профиля подразумевает несколько этапов, первым из которых является загрузка компонентов (поливинилхлоридной смолы и аддитивов) в специальные бункеры, оснащенные системой компьютерного сверхточного дозирования. После взвешивания, отмерки и смешивания компонентов, сырьевая масса подается вакуумом для «дозревания», затем она транспортируется в экструдеры, где плавится до вязкотекучего состояния.

Далее станок для производства ПВХ профиля производит подачу расплавленного состава в фильеры, где производится формовка изделия. В «сухих» и «мокрых» калибровочных ваннах осуществляется калибровка с последующим охлаждением. Последним этапом является подача профиля в пильный станок для распила на отрезки заданной длины и их сброса в накопитель готовой продукции.

Как выбрать линию для производства ПВХ профиля

Есть несколько критериев, по которым подбирается станок для изготовления поливинилхлоридного профиля – это функционал линии, производительность оборудования, максимальный размер и конструкция конечного продукта.

Почему купить оборудование для производства ПВХ профиля в Компании Астат - выгодное решение?

Для тех, кто хотел бы начать производство пластикового профиля, Компания Астат предоставляет удобные условия покупки необходимого оборудования. У нас предлагаются высокоточные станки из Китая, от производителей, которые обеспечивают поставки в десятки стран по всему миру и имеют высокий уровень доверия покупателей. Компания Астат предоставляет всю необходимую документацию, производит монтаж и отладку оборудования, а также предоставляем гарантию 12 месяцев.

ГК «Апрель» поставляет линии для производства панелей и профиля из ПВХ, полипропилена. Обращаем Ваше внимание, что мы готовы поставить под заказ любую производственную линию ПВХ, с учётом индивидуальных потребностей Вашего производства.

Преимущества наших линий ПВХ панелей и профиля:

- Высокая производительность

- Низкое энергопотребление

- Гибкость организации производства

Линия производства ПВХ панелей

Линия для производства ПВХ панелей включает в себя комплекс специального экструзионного и периферийного оборудования. Выпуск ПВХ панелей осуществляется с помощью экструзионных машин.

Ключевой единицей производственной линии ПВХ является экструдер, который обеспечивает производство ПВХ изделий из качественных полимеров и формирует их внешний вид. Благодаря экструдеру, они приобретают необходимую форму и характеристики. Экструдеры подразделяются на два типа: одношнековые и двухшнековые. Одношнековые экструдеры обычно используют для изготовления элементов декора, мебели, интерьера.

Для двухшнековых экструдеров характерны большая мощность и производительность. От выбора модели экструзионного станка зависит производительность линии ПВХ.

Помимо экструдера, для производства панелей ПВХ нужно устройство для вытягивания профиля, а также резчик и укладчик штабелей, поскольку хранение панелей ПВХ требует особой точности укладки.

Производство ПВХ панелей из вторичного сырья

Технология производства ПВХ панелей относительно проста. Основным материалом для панелей служит поливинилхлорид, или смола ПВХ. В качестве материала для производства изделий из ПВХ можно использовать вторичное сырье, в виде гранулы или порошкообразной смеси полимеров.

Спрос на вторичные материалы для производства панелей ПВХ всегда высок, так как этот вариант является более дешевым и практичным.

Виды производства стеновых панелей ПВХ:

- производство панелей общего назначения

- производство офисных панелей

- производство влагостойких панелей

- производство панелей для жилых помещений

Сырье под высоким давлением заливают в форму, определяющую конфигурацию будущего изделия. Окрас ПВХ панелей осуществляется с помощью добавления молотого мела. Максимальное содержание мела в готовых изделиях не должно превышать 40%, для обеспечения прочности панелей.

Также панели ПВХ декорируют при помощи технологии термопечати или офсетной печати. Для несения термопечати в линию по производству ПВХ панелей добавляется специальный станок, нагретым валиком прижимает к поверхности панели термоплёнку. В отличие от офсетной печати, при термопечати отпечатки более яркие и чёткие, они накладываются быстрее, а, кроме того, не требуется дополнительная обработка поверхности панели лаком.

Состав линии по производству ПВХ панелей SJSZ51/105

Комплектация:

| Автоматический загрузчик | 1 шт |

| Двухшнековый экструдер | 1 шт |

| Фильера | 1 шт |

| Калибровочный стол | 1 шт |

| Тянущее устройство (двойное) | 1 шт |

| Отрезной станок | 1 шт |

| Укладчик SFZ-6000A | 1 шт |

| Миксер SHR200/500 | 1 шт |

| Дробилка SWP360 | 1 шт |

| Мельница | 1 шт |

Двухшнековый экструдер SJSZ51/105

Шнек: большое отношение длины шнека к его диаметру, высокая производительность. Конструкция шнеков обеспечивает двухфазное смешивание на основе пластификации при низкой температуре.

Цилиндр шнека: цилиндр изготовлен из специального стального сплава, а также оборудован специальной алюминиевой термоотражающей пленкой и системой воздушного охлаждения.

Редуктор: зубья шестеренок изготовлены из стали, прошедшей термическую обработку и прецизионную шлифовку.

Система масляного охлаждения: уменьшает уровень шума при эксплуатации линии, увеличивает срок службы шестеренок.

Двигатель: двигатель переменного тока, инвертор АВВ.

Автоматический загрузчик:

| Модель | SJSZ-51/105 |

| Высота экструзии | 1000 мм |

| Макс. производительность | 100 кг/ч |

| Высокоэффективные шнеки | |

| Количество шнекой | 2 шт. |

| Диаметр | 51 мм, 105мм |

| Отношение длины к диаметру | 23:1 |

| Эффективная длина | 1173 мм |

| Материал | 38CrMoAlA |

| Обработка поверхности | Азотирование и полировка |

| Толщина покрытия | 0.5-0.7 мм |

| Твердость поверхности | 850-950 HV |

| Скорость вращения | 1-32 об/мин |

| Цилиндр | |

| Материал | 38CrMoAlA |

| Обработка внутренней поверхности | Азотирование |

| Толщина покрытия | 0.5-0.7 мм |

| Твердость поверхности | ≥HV940 |

| Способ нагрева | Керамические нагреватели |

| Зоны нагрева | 4 зоны |

| Мощность нагрева | 8.4 кВт |

| Система охлаждения | Воздушное охлаждение (вентилятор) |

| Зоны охлаждения | 3 зоны |

| Мощность охлаждения | 0.54 кВт |

| Редуктор | |

| Тип шестеренок | Винтовая зубчатая передача |

| Материал шестеренок | 20CrMoTi |

| Обработка поверхности шестеренок | Закалка |

| Материал осевого подшипника | 40Cr |

| Узел подачи сырья | |

| Материал | Q235 |

| Система охлаждения | Система водяного охлаждения |

| Автоматический загрузчик | |

| Метод подачи | Система вакуумного отсоса |

| Мощность | 1.1 кВт |

| Система дегазации | Система вакуумной дегазации |

| Вакуумный насос | 1 шт. |

| Мощность вакуумного насоса | 1.5 кВт |

| Давление | 0-0.075 МПа |

| Приводной двигатель | |

| Тип двигателя | Двигатель переменного тока, 22 кВт |

| Система управления | Частотный преобразователь ABB |

| Электрокомпоненты | Температурный контроллер RKC, контактор Schneider, система защиты от перегрузки, функция аварийной остановки. |

| Габариты | 3100 мм x 740 мм x 2200 мм |

| Вес | 3200 кг |

Фильера

| Ширина изделия | 250 |

| Толщина изделия | 7 |

| Фильера | 1 шт. |

| Калибровочная голова | 1 шт. |

| Процесс калибровки | Вакуумная калибровка |

| Охлаждение | Водяное |

| Материал | 40 Cr |

Калибровочный стол

| Габариты и вес | |

| Габариты платформы | 1600 х 300 х 50 |

| Диапазон регулирования высоты платформы | 0~150 |

| Диапазон регулирования ширины платформы | 0~50 |

| Диапазон регулирования длины платформы | 0~500 |

| Габариты ванны | 3000 х 600 х 50 |

| Диапазон регулирования длины калибровочного стола | 0~500 |

| Габариты калибровочного стола | 2800 х 1100 х 2000 |

| Вес калибровочного стола | 2000 |

| Параметры | |

| Кол-во вакуумных насосов | 2 |

| Мощность насосов | 5.5 |

| Кол-во водяных насосов | 1 |

| Мощность водяных насосов | 5.5 |

| В х од для воды (мин. 2 бара) | 1 х 38.1 |

| Отверстие спуска воды | 1 х 38.1 |

| Количество вакуумных соединений с фильерой | 20 |

| Количество водяных соединений с фильерой | 20 |

| Потребление электричества и воды | |

| Рабочее напряжение | 380 |

| Частота | 50 |

| Общее энергопотребление | 16.5 |

| Диапазон водопотребления | 5-20 |

Тянущее устройство (двойное)

- Стационарная гусеница снизу, верхняя гусеница регулируется пневматической системой.

- Подложка изготовлена из антифрикционной резины.

- Регулирование скорости: скорость двигателей гусениц синхронизируется через узел контроля привода.

- Имеется защитный кожух, который не открывается при работе машины, но может быть легко снят после ее остановки для проведения технического обслуживания.

- Экономичное энергопотребление.

- Низкий уровень шума при работе.

Отрезной станок

Преимущества нашего отрезного станка:

- Станок изготовлен в соответствии с европейскими стандартами.

- Имеется счетчик метров.

- Процесс резки контролирует системой сигнального оповещения.

- Зажимное устройство обеспечивает высокое качество резки.

- Для аварийной остановки машины имеются защитные сенсорные переключатели.

- Резка производится с помощью дисковой пилы.

- Станок необходимо устанавливать строго по уровню, для этого имеются механизмы регулировки высоты.

- Узел резки интегрирован с узлом зажима изделия.

- Экономичное энергопотребление.

- Низкий уровень шума.

| Технические параметры | Ед. изм. | Примечание |

| Ход плиты | мм | 500 |

| Метод резки | Пневматическая резка | |

| Материал лезвия | Высокопрочная сталь | |

| Диаметр лезвия | мм | ¢450 |

| Форма лезвие | круглая | |

| Количество лезвий | шт. | 1 |

| Рабочая температура | °С | 20-90 |

| Рабочая влажность | % | До 95 |

| Макс. диаметр резки | мм | 160 |

| Точность резки | мм | ±1 |

| Мин. время резки 1 изделия | сек. | 5 |

| Общие габариты | ||

| Ширина с кожухом | мм | 1200 |

| Мин. высота | мм | 1450 |

| Вес | кг | 230 |

| Энергопотребление | ||

| Установленная мощность | кВт | 1.05 |

| Мощность двигателя | кВт | 1.05 |

| Скорость двигателя | об/мин | 2830 |

| Панель управления | ||

| Напряжение | В | 380 |

| Частота | Гц | 50 |

| Рабочее давление пневматической системы | МПа | 0.4-0.6 |

| Потребление воздуха | м 3 | 1 |

| Система управления | ЧПУ |

Укладчик SFZ-6000A

Вспомогательное оборудование:

Миксер SHR200/500

| Емкость | л | 200 |

| Вращение основного ротора | об/мин | 650/1300 |

| Производительность | Кг/ч | 320 |

| Давление воздуха | МПа | 0.4-0.6 |

| Вес | кг | 1800 |

Миксер для пластмассы с охлаждением SHL-500

Используется в паре с горячим миксером, чтобы предотвратить перегрев сырья.

Спрос на металлический профилированный лист в последнее время существенно вырос. Этот материал обладает уникальным сочетанием прочности, надежности, отличных технических характеристик и сравнительно невысокой стоимости. Все это привело к появлению большого количества производителей этого популярного универсального строительного материала.

Технология изготовления профнастила сравнительно проста и не требует использования очень сложного дорогостоящего оборудования. Массовое производство профнастила осуществляется на специальных производственных линиях.

Оглавление статьи (нажмите, чтобы открыть)

Линия по производству профлиста — технические характеристики

Любая линия по производству профнастила состоит из следующих основных агрегатов:

- разматывателя, на который устанавливается рулон тонколистовой оцинкованной стали оцинкованной стали с полимерным защитно-декоративным покрытием;

- прокатного стана, главным элементом которого является листогиб;

- гидравлических ножниц и приемного устройства для готовой продукции;

- автоматизированной системы управления;

Линия для производства профнастила может оснащаться листогибами трех основных видов: пневматическими, электромагнитными или гидравлическими.

Станки с электромагнитным листогибом отличаются высокой точностью изгиба, угол которого может 0 до 360°, и могут изготавливать гнутые профили не только из листового металла, но также из меди и алюминия. Устройство электромагнитного прижима позволяет регулировать усилие, воздействующее на матрицу, но требует при этом высоких затрат на электроэнергию. По этой причине, прокатные станы для производства профилированного листа чаще комплектуются пневматическими или гидравлическими листогибами.

Пневматические листогобы формируют профиль металлического листа путем вдавливания его в матрицу. Происходит это под действием сжатого воздуха.

Гидравлические приводы листогибов более надежны, производительны и действуют по такому же принципу, как и пневматические.

Использование мощных гидравлических приводов позволяет формировать все трапеции профнастила одновременно. Это дает возможность получить идеальную геометрию профиля, поскольку напряжения, возникающие в листе металла, одинаковы по всей длине гиба. По этой же причине металл не трескается вдоль линий профиля.

Сам прокатный стан может состоять из большого количества клетей, чем их больше, тем большую длину может иметь готовый лист профнастила. Клети состоят из специальных роликов, стянутых с двух сторон вала гайками. Лучше всего, если для фиксации роликов используются металлические шпонки, а не прижимные винты, называемые «гуженами».

Технические характеристики элементов линии по производству профлиста

Основные технические характеристики прокатных станов следующие:

- количество рабочих клетей — до 32 шт;

- установленная электрическая мощность электроприводов — от 7,0 до 19,0 кВт;

- габаритные размеры — 3100×1400, в длину от 2500 до 14200 мм;

- Вес — от 2500 до 18000 кг;

- Скорость прокатки — до 35-40 м/мин;

На листогиб прокатного стана металл подается со специального электрогидравлического консольного или двухопорного разматывателя с устройством подачи. Легкая установка и надежная фиксация рулона листовой стали обеспечивается четырьмя лепестками.

Специальный частотный привод обеспечивает плавный пуск двигателя и регулирование скорости вращения разматывателя, а также возможность реверса, т.е. вращения его привода в обратную сторону.

Технические характеристики консольных разматывателей линий по производству профнастила следующие:

- грузоподьемность — до 10 тн;

- максимальные габаритные размеры — 1700×2560×1620 мм;

- установленная мощность электропривода — от 2,2 до 5,5 кВт;

- тиристорный преобразователь частоты обеспечивает регулировку скорости вращения, плавный пуск и остановку электропривода;

- частота вращения рулона — 15 об/мин;

- количество прижимных губок — 4 шт, принцип разжима — клиновой;

- параметры рулона листовой стали: внутренный Ø от 475 до 610 мм, наружный — от 750 до 1500 мм, ширина рулона — до 1250 мм;

- вес разматывателя — от 1300 до 1900 кг;

Отрезное устройство — следующий важный элемент, которым комплектуется линия по производству профлиста. Чаще всего это гильотинные ножницы с фигурными профильными ножами. Такая форма ножей обеспечивает наиболее ровный срез без образования заусенцев и сминания края листа профнастила. Отрезное устройство, как правило, комплектуется сменными ножами.

Технические характеристики отрезных устройств следующие:

- макситмальная ширина отрезаемого листа — 1200 мм;

- максимальная толщина металла — 1,2 мм;

- максимальное число резов в минуту — 50;

- наклон подвижного ножа — 3 градуса;

- число режущих кромок — одна;

- максимальное давления на нож — 750 кгс;

- установленная мощность электропривода — от 3,0 до 7,0 кВт;

- размеры 1630×780×1735 мм;

- вес — 780 кг;

Кроме перечисленных основных агрегатов, линии по производству профилированного листа могут комплектоваться погрузочной тележкой для подачи рулона к разматывателю и устройством для нанесения полиэтиленовой защитной пленки на листы готовой продукции.

Полуавтоматическая и автоматическая линия для производства профнастила

Линии по производству профнастила могут быть полуавтоматическими и полностью автоматизированными.

Производительность полностью автоматических линий для производства профнастила значительно выше. Они оборудуются совершенными системами автоматизированного управления на базе современных промышленных контроллеров. Программное обеспечение таких систем позволяет поддерживать оптимальную рабочую скорость, по заданной графической модели профиля листа автоматически выбирать конфигурацию матрицы и пуансона. Системе управления задается и целый ряд других параметров, таких как длина профилированных листов и их количество.

Предусматривается два режима работы системы автоматизированного управления — автоматический и ручной. Ручной режим используется при наладке линии и заправке края рулона металла в листогиб прокатного стана. На пульт управления системы автоматизации выводятся индикаторы всех основных параметров технологического процесса и оповещения о неисправности или аварии.

Для обслуживания автоматической линии для производства профнастила необходим высококвалифицированный персонал, как минимум, один оператор, следящий за линией, и один рабочий, занимающийся транспортировкой рулонов металла и упаковкой готовой продукции. Также необходим специалист по ремонту и настройке подобных линий, однако эта должность может быть совмещена с работой оператора.

Производят такое оборудование многие европейские компании, большой популярностью пользуются и аналогичные станки, изготовленные машиностроительными предприятиями Китайской Народной Республики. При этом китайская линия по производству профнастила, купить которую можно за 600-700 тыс. рублей, по своим техническим характеристикам и эксплуатационным качествам ненамного уступает оборудованию признанных мировых брендов, стоящим значительно дороже.

Поэтому, если вы хотите купить линию по производству профнастила, то внимательно изучите все доступные на рынке предложения, а не сразу делайте заказ представителям известных брендов. Конечно, европейские станки, как правило, надежнее и с лучшими техническими характеристиками, однако китайские значительно, часто в разы, дешевле в обслуживании и ремонте. Кроме того, китайские производители значительно чаще своих коллег идут навстречу своим покупателям и могут доработать линию, исходя из ваших потребностей.

Ниже в таблице приведены цены на производственные линии по выпуску нескольких марок профилированного листа, изготавливаемых российскими предприятиями.

| Наименование оборудования | Линия для производства профнастила, цена базовой комплектации в руб. с НДС | Срок изготовления под заказ, мес. |

| Линия кассетного типа для производства профнастила С-8 (производительность 20 м/мин) | 1 540 000 | 2,5 |

| Сменная касета для производства профнастила С-10(С-12) | 1 100 000 | 2,5 |

| Линия кассетного типа для производства профнастила С-10 (С-12), (производительность 20 м/мин) | 1 600 000 | 3,0 |

| Сменная касета для производства профнастила С-21 | 1 300 000 | 3,0 |

| Линия кассетного типа для производства профнастила НС-35 (производительность16 м/мин.) | 2 720 000 | 3,5 |

| Сменная капсета для производства профнастила С-44 | 2 400 000 | 3,5 |

Сменная кассета позволяет быстро перестраивать прокатный стан производственной линии на выпуск другой марки профнастила.

Вне всякого сомнения, основой для производства высококачественного профилированного листа является надежное и качественное оборудование. Но понятно и то, что для установки его необходимы соотвествующие производственные площади, то есть необходим цех.

Цех по производству профнастила

Затраты на переоборудование здания под цех по производству профнастила довольно значительны, поскольку скорее всего придется выполнить перепланировку помещения, установить или модернизировать систему принудительной вентиляции, смонтировать необходимое грузоподъемное оборудование. Возможно, придется усилить конструкцию пола с учетом веса монтируемого оборудования.

Принимая все это во внимание, помещение для цеха лучше приобрести в собственность. Площадь, необходимая для размещения линии по производству профлиста, должна быть порядка 300-400 м².

Требования к обустройству помещения под цех по производству профлиста сводятся, приблизительно, к следующему:

- В помещении должен быть ровный бетонный пол, способный выдержать нагрузку 600-800 кг/м². Анкерные болты вмонтируются в бетонный пол только для установки разматывателя.

- В цехе обязательно должен быть грузоподъемный механизм. Идеальный вариант — мостовой кран или кран-балка, грузоподъемностью до 10 тн. В крайнем случае, можно использовать и вилочный погрузчик такой же грузоподъемности.

- Температура в помещении цеха должна быть не ниже 4°С. При более низкой температуре на поверхности металла с полимерным защитным покрытием могут образовываться микротрещины, которые, впоследствии, могут стать причиной преждевременной коррозии.

- В помещении должны быть предусмотрены площадки для временного хранения сырья и готовой продукции.

- Необходимо также позаботится об удобных подъездах к зданию с учетом того, что длина профилированных листов может достигать 10 и более метров.

Полезная статья? Сохраните ее в соцсетях, чтобы не потерять ссылку!

Читайте также: