Оборудование для производства фиброцементного сайдинга

Обновлено: 17.04.2024

Чтобы больше узнать об особенностях производства фиброцементных плит, мы обратились к ведущему специалисту в этой области, президенту компании «Wehrhahn» Клаусу Боннеману.

Справка: Компания «Wehrhahn» широко известна на российском рынке, прежде всего, как поставщик оборудования для производства газобетона. Достаточно сказать, что более трети всего российского газобетона произведено именно на оборудовании этой марки. Однако основное направление компании – выпуск оборудования для производства фиброцементных плит.

Еще в 30-годах прошлого века «Wehrhahn» начал создавать заводы для производства фиброцемента. До 80-х годов выпуск фиброцемента предполагал использование асбеста. В конце века компания перешла на безасбестную технологию, которая применяется до сих пор. На сегодняшний день количество оборудованных «Wehrhahn» заводов уже превышает 200.

Вопрос: Каким технологиям производства фиброцемента отдают предпочтение сегодня в странах Европы?

Клаус Боннеман: Основная масса заводов в Европе сегодня работает по технологии, созданной Людвигом Хачеком. В основе лежит уникальная «машина Хачека», которая состоит из нескольких емкостей, оборудованных цилиндрами с сетчатой структурой, и производственного полотна. Популярность подобной методики кроется в ее надежности и высокой производительности. Используя технологию Хачека можно выпускать фиброцементные плиты очень высокого качества практически любых размеров. А производительность линии при этом может достигать 12 тысяч квадратных метров в день!

Также очень популярна технология «Flow on», особенно для выпуска специализированных плит с различными добавками. Подобный метод непосредственной подачи фиброцемента на производственное полотно отлично подходит для выпуска жаропрочных плит с добавлением перлита, эффектных блестящих панелей с добавлением слюды, а также для производства прокрашенных в массе плит.

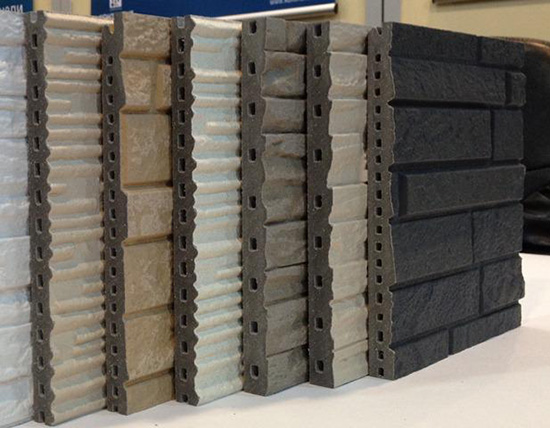

Технология экструзии применяется для выпуска толстых и тяжелых фасадных панелей, например «под кирпич» или натуральный камень. Благодаря значительной толщине фиброцементная плита может иметь самую разную фактуру поверхности, в том числе с глубокими пазами и бороздами. Интересно, что особенно популярной такая методика стала в Японии. В Стране Восходящего Солнца из-за высокой сейсмической активности запрещено строительство зданий из кирпича и других подобных материалов. А толстые фиброцементные панели позволяют японцам легко придать своим строениями декоративный облик.

Вопрос: Какая именно технология используется Вашей компанией?

Клаус Боннеман: Мы используем на производстве машину Хачека. В составе фиброцементной плиты волокна целлюлозы, песок и цемент. Все эти компоненты строго дозируются, и к ним добавляется определенное количество воды. Фиброцементная смесь попадает в емкости с вращающимися цилиндрами из сетки, на которой остаются твердые частицы. Слой фиброцемента толщиной около 0,2 мм наносится на производственное полотно, которое поступает на формовочный вал. Здесь слои полотна уплотняются и по достижении нужной толщины лист фиброцемента отрезается.

Только что произведенный фиброцементный лист режется на стандартные размеры. Также можно изготавливать плиты по индивидуальным размерам. Обычно резка таких изделий производится уже «на сухую» после затвердевания изделия. Нарезанные свежие листы укладываются в штабеля и сушатся воздушным путем (от 2-х недель до месяца) или отправляются в автоклав, где твердеют уже через 12 часов.

Для получения особо прочных фиброцементных плит перед сушкой листы отправляют под пресс. Штабели прокладывают листами стали и уплотняют. Подобное воздействие позволяет сделать плиту максимально плотной и прочной. К тому же прессование закрывает большую часть пор в материале, так что он становится практически влагонепроницаемым. Кроме того с помощью пресса можно получить фиброцемент с фактурной поверхностью, например, под натуральный камень или деревянные доски. Для этого достаточно проложить штабели листами с необходимым рельефом.

Для отделки фасадов в жилых, административных и коммерческих зданиях часто используют сайдинг. Это широкие и длинные доски, которые имитируют натуральное дерево, камень и другие материалы. Один из самых популярных видов сайдинга — фиброцементный. По визуальным и тактильным характеристикам он практически неотличим от дерева, кирпича или камня, а эксплуатационные характеристики у него лучше.

Фиброцементный сайдинг — универсальный строительно-отделочный материал, который в мировой практике используется очень давно и широко. Российские пользователи тоже оценили материал и начинают прибегать к нему все чаще. Из нашей статьи вы узнаете, как и из чего делают фиброцементный сайдинг, на какие разновидности он делится и в чем его особенности.

Характеристики фиброцементного сайдинга

Фиброцемент производится из плотного волокна (фибры), скрепленного цементом — отсюда и название. Также в смесь вводят добавки, улучшающие характеристики готовой отделки. Существует два основных вида отделочных материалов из фиброцемента — длинный прямоугольный сайдинг и квадратные панели, с которыми можно имитировать кирпичную или каменную кладку, штукатурку. Разница между ними только в форме и декоре внешней поверхности.

Материал для производства такого сайдинга изобрели еще в конце XIX века — впервые его изготовил владелец австро-венгерской фабрики по производству асбеста. Такой фиброцемент был огнестойким, прочным, легким, отлично выдерживал морозы и жару. Однако, асбест — токсичный материал, поэтому в начале 80-х годов ХХ века выпуск сайдинга по этой технологии прекратился. Асбестовое волокно заменили современным, безопасным для здоровья — целлюлозным, базальтовым или арамидным.

Сегодня фиброцемент — совершенно нетоксичный, экологически чистый материал, который универсально подходит для внешних и внутренних отделочных работ и имеет огромное количество плюсов. Сайдинг из него:

- долговечен — качественные материалы от ведущих производителей из Японии и Европы служит около 30-50 лет;

- устойчив к ударам, вибрации, царапинам, морозам, сильному ветру и воздействию ультрафиолета (не выгорает);

- экономичен — сохраняет первоначальные характеристики без трудоемкого ухода и ремонта, помогая снижать эксплуатационные расходы на дом;

- обеспечивает отличную термо- и шумоизоляцию — находиться в здании с такой облицовкой комфортно.

Разновидности фиброцементных материалов

Фиброцементный сайдинг делят на разновидности по нескольким признакам. Первый — используемые при производстве технологии и материалы. Существует два основных метода изготовления сайдинга — автоклавное твердение, при котором применяют натуральную целлюлозу, и естественное созревание, где требуется синтетическая (поливиниловая) фибра. также фиброцементные материалы классифицируют по:

- конструкции доски — она может быть ровной, для монтажа внахлест, и с фаской, для укладки встык с помощью паза;

- цвету внешней поверхности и декоративной отделке — сайдинг может быть гладким и текстурным, с поверхностью, точно имитирующей вагонку, планкен и другие материалы;

- особенностям защитного покрытия — это могут быть наногидрофильные составы с функцией самоочистки, предохранения от выцветания, многослойное окрашивание, антистатический слой и т.д.

Материалы, используемые в производстве сайдинга из фиброцемента

Фиброцемент — композитный состав, в котором нет асбеста, хлора. формальдегида и прочих опасных соединений (если это продукция проверенных фирм). Как правило, более двух третей в общем объеме занимает цемент, скрепляющий остальные компоненты и придающий готовым изделиям прочность. Около 15-20% занимает наполняющее армирующее волокно.

В качестве наполнителя может использоваться натуральная древесная фибра. Так сайдинг изготавливают, в частности, в японской компании NICHIHA, это мировой лидер на рынке фиброцементной отделки. Целлюлозно-древесная масса придает материалам жесткость, высокое сопротивление на изгиб. Фибра предотвращает механическую, температурную деформацию и армирует сайдинг.

Целлюлозное волокно использует и другая известная компания из Японии, KMEW, а также Konoshima и ряд прочих фирм, выпускающих пористые плиты методом экструзии. Готовый сайдинг, благодаря внутренним микро-полостям, весит меньше «цельного». Оставшуюся долю в объеме фиброцемента занимают добавки:

- слюда, кварц, песок, минеральные наполнители;

- очищенная вода;

- антипирены, придающие сайдингу противопожарные и самозатухающие свойства, добавки, повышающие пластичность, упругость и т.д.

Фиброцемент покрывают составами для защиты наружной поверхности сайдинга от повреждений. Они у каждой компании свои, часто запатентованные. Так, Cedral наносит на панели с лицевой стороны водно-дисперсионный акрилат, NICHIHA использует сложную обработку, после которой верхнее покрытие по характеристикам становится похоже на прочную керамику.

Технология изготовления сайдинга

Первичная подготовка сырья одинакова, в независимости от выбранной технологии. Компоненты смешивают, перед этим, если нужно, измельчая и обрабатывая. Затем с помощью воды замешивается раствор, который превращается в «сырой» накат. Его раскраивают, формуют изделия и прессуют, чтобы удалить избыток влаги, повысить плотность и прочность материала. Производители используют стандартное прессование или экструзию — сырье продавливают, чтобы придать поверхности нужный вид и фактуру.

При естественном созревании на заготовку (цемент с известью, водой и поливиниловыми волокнами) не воздействуют высокими температурами. Материал набирает прочность в стандартных для марочного цемента условиях около 28 суток. Вторая основная технология, обжиг в автоклаве, подразумевает более сложную обработку. Сырье из цемента, целлюлозной фибры, кварца и прочих добавок формуют в специальных барабанах. После прессования и предварительного отвердевания плиты:

- отправляют в автоклав — после обжига под давлением материал окончательно отвердевает, становится чрезвычайно прочным, ударостойким и долговечным;

- обрабатывают — придают кромке правильную форму, шлифуют, грунтуют, окрашивают, покрывают защитными составами;

- проверяют на соответствие критериям качества и упаковывают.

Ответственные производители, используя инновационные технологии и качественное сырье, добиваются отличных функциональных характеристик сайдинга. Максимально прочную отделку из фиброцемента от ведущих изготовителей мира вы найдете в ООО «Инака-Фасад».

Наша компания предлагает продукцию NICHIHA, Cedral, KMEW (мы — официальный дилер) и других известных изготовителей. Также мы осуществляем профессиональный монтаж сайдинга, фибропанелей и кровли с гарантией на все работы. С «Инака-Фасад» вы получите прочную, красивую отделку, которая прослужит вам десятилетиями.

Компания Wehrhahn уже 15 лет активно работает в России. Она хорошо известна на российском рынке, как основной поставщик высокоэффективного оборудования для производства автоклавного газобетона. Более 1/3 всего автоклавного газобетона в России производятся в настоящее время на оборудовании Wehrhahn. Однако еще более давним и по сей день основным направлением деятельности Wehrhahn является разработка и производство оборудования для фиброцементных панелей.

Первая установка для производства фиброцемента была разработана нами в 1934 г. Сначала в технологии использовались асбестные волокна и целлюза. Но уже в 80-ые годы 20-го века мы полностью перешли на безасбестную технологию. За эти годы поставлено более 200 фиброцементных заводов.

В настоящее время компания реализует сразу несколько проектов по строительству фиброцементных заводов. Спрос на высококачественные фасадные панели из фиброцемента растет.

Господин Бонеманн, какие технологии производства фиброцементных панелей сейчас наиболее распространены в Европе?

Сегодня фиброцементные панели в основном производятся по технологии Хачека, по имени ее изобретателя австрийца Людвига Хачека.

Сердцевиной производственной линии, работающей по данной технологии, является машина Хачека, состоящая из нескольких (от 2 до 6 ) емкостей с вращающимися сетчатыми цилиндрами и производственного полотна. Эта технология позволяет производить крупноформатные панели наилучшего качества и в больших количествах. Распространной является напрмер панель шириной 1,25 м и длиной 3 м. Производительность фиброцементной линии может достигать 550 м²/ч или 12.000 м² в день при толщине полотна 8 мм. Но есть также и другие технологии.

Технология Flow on

Эта технология похожа на технологию Хачека. Однако в ней фиброцементная масса подается непосредственно на производственное сукно.

Технология оптимальна для производства продуктов специального назначения в относительно небольших количествах, когда требуется использование добавок. Так, например, для производства легких жаростойких панелей используется добавка перлит, для панелей с блеском тспользуется слюда. Также для производства панелей, прокрашенных в массе, технология очень хорошо подходит. Для достижения необходимых качественных характеристик панелей обычно используется штабельный пресс.

Технология экструзии

Еще одна имеющая некоторое распространение технология – это технология экструзии.

По этой технологии производятся достаточно толстые и тяжелые панели шириной обычно не более 500 мм. Фасадный материал, произведенный по технологии экструзии, примерно в 2 раза тяжелее, чем фиброцементные панели, произведенные на машине Хачека. Премущество этой технологии состоит с том, что возможно производство панелей с ярко выраженной фактурой, с глубоким профилем, например под натуральный камень или под кирпич.

Эта технология распространена главным образом в Японии и других странах с очень высокой сейсмической активностью, где разрешается строить дома только из панелей. Использование кирпича или камня не разрешается. А то, что не разрешается, всегда имеет особую притягательную силу. Поэтому в этих странах пользуются спросом панели с эффектом «под кирпич», «под камень» и т.д. В Европе такие панели не применяются. Здесь отдается предпочтение фасадам из гладких панелей разных форматов и цветов. Очень популярны также панели с неглубокой фактурой.

По какой технологии работают Ваши производственные линии?

Фиброцементный лист состоит в основном из волокон, например, целлюлозы, песка и цемента. Все компоненты точно дозируются и перемешиваются с водой до получения однородной фиброцементой смеси.

Целлюлоза поступает на производство обычно в кипах и распускается в воде. Волокна служат для укрупления структуры фиброцементного листа.

Сердце производственной линии – это машина Хачека или листоформовочная машина. Она состоит из нескольких емкостей с сетчатыми цилиндрами, производственного сукна и формовочного вала. Твердые частицы из фиброцементной смеси оседают на сетке цилиндра. Образуется фиброцементный слой толщиной 0,2 мм. Он переносится на производственное сукно и затем на формовочный вал. На формовочном валу слои собираются и уплотняются до тех пор, пока фиброцементный лист не достигнет желаемой толщины (обычно 6 – 8 мм). Затем режущий механизм отрезает лист. Толщина листа контролируется автоматически с высокой точностью.

Свежий фиброцементный лист режется по размерам с помощью водоструйной резки. Нестандартные размеры могут нарезаться уже после твердения листов с помощью пилы.

Разрезанные свежие листы автоматически штабелируются и отправляются в штабелях на твердение, воздушное или автоклавное. Воздушное твердение длится от 2 до 4 недель, процесс интенсивного автоклавного твердения – 10 – 12 часов.

Еще перед твердением листы могут подвергаться прессованию. В таких случаях формируются смешанные штабели: фиброцементные листы прокладываются стальными прокладочными листами. Затем штабель отправляется в штабельный пресс. Время воздействия в прессе обычно около получаса, давление от 50 до 300 кг на 1 см².

Прессование уплотняет фиброцементный лист, повышает его прочность, закрывает поры и снижает влагопоглощающие свойства. Так плотность непрессованных листов автоклавного твердения составляет 1350 кг/м³, прессованных — 1600 кг/м³. C помощью прессования с использованием фактурных прокладочных листов может формироваться фактурная поверхность листов: под натуральный камень, дерево и т.д.

Выбор материала для облицовки вентилируемых фасадов – не такая простая задача, как кажется, на первый взгляд. Хорошо, чтобы была прочность, как у бетона. И чтобы радовал выбор по фактурам, цветам оформления. Важно, чтобы за ближайшие десять лет эксплуатации материал не потерял своего привлекательного внешнего вида. Фиброцементный сайдинг – одно из решений, которое соответствует всем указанным требованиям. Но есть и особенности, с которыми эксплуатируются фиброцементные панели российского производства.

Плюсы и минусы

Фиброцементные панели характеризуются значительным списком из преимуществ:

- Устойчивость к любым видам биологических воздействий.

- Плесени, бактерий и грибков, гниения в отношении таких панелей не боятся.

- Широкий выбор по сферам применения.

- Материал подходит для отделки у самых разных видов зданий. В том числе – частных строений, возведения и реконструкции зданий административного характера.

- К положительным сторонам можно отнести и цены.

- Доступный уровень цен, если сравнивать с другими материалами.

- Отсутствие сложностей при выполнении монтажа.

- Разнообразные структуры, цвета во внешнем оформлении. Разновидностей панелей – от 500.

- Экологичность. Какие-либо химические вещества при разработке конструкций не используются. Даже при отделке помещений внутри стены не портятся, вреда здоровью людей нет.

- Пожаробезопасность.

По этому показателю фиброцементные панели опережают другие материалы, сочетающиеся с вентилируемыми фасадами. Основа не изменяется, даже когда на неё воздействуют высокие температуры. Таких показателей нет у других систем.

- Способность сохранять характеристики при различных погодных условиях.

Работа с температурным диапазоном от минус до плюс 80 градусов. Перепад по параметру не влияет на характеристики изделий. Высокая влажность и другие факторы не влияют на размер конструкции.

50-летняя гарантия на продукцию минимум даётся всеми ведущими производителями. Главное – заранее соблюдать все условия и требования, связанные с монтажом. Производство фиброцементных панелей на результат тоже влияет.

Из недостатков отмечают внешний вид – он не всегда остаётся таким привлекательным, как хотелось бы владельцу. Ещё один минус – запрет на мытьё поверхности. Любые чистящие средства негативно влияют на конструкцию.

Российские производители фиброцементных панелей

Фиброцемент – материал, который впервые появился в Европе. Сейчас его выпуском занимаются компании по всему миру. Производство основы по зарубежным технологиям налажено и в России. Стоимость меньше по сравнению с импортными аналогами, а качество итоговых изделий практически не страдает.

Latonit (Латонит)

ОАО «Лато» — российский производитель, который отвечает за создание изделий согласно всем действующим стандартам. Предприятие основано более чем 50 лет назад. Выпускает материалы под кирпич, другие поверхности.

Специализация основной производственной линии – материалы с опорой на асбесте и фиброцементе. Последняя разновидность изделий выпускается, начиная с 2007 года. Мощности одного предприятия используются при организации полного процесса. Оборудование поставляется из разных стран:

Автоклавное созревание по классической технологии. Предприятие всегда ориентировалось на крупных заказчиков. У каждой второй панели ширина достигает 1500 миллиметров при длине в 1200, 3000 или 3600 миллиметров. Для отделки многоэтажных построек представлена 1 модель, с разнообразными расцветками. Но на этом производители не планируют останавливаться.

Профиль – стандартный, прямоугольный. Все изделия выпускают с гидрофобным покрытием, одним слоем краски на поверхности. Лицевую сторону дополнительно покрывают грунтовкой, на обратную сторону – праймер. Панели выпускают неокрашенными.

Толщина в 8 миллиметров делает такой сайдинг более доступным по сравнению с существующими аналогами. Меньший расход материала – главная причина. Потребителям понравится широкая линейка цветов.

Mirco (Мирко)

Начиная с 2013 года, главным направлением для компании стали хризотилцементные панели. То есть, основой становится хризотил-асбест. Дилеры работают на территории нескольких стран:

Толщина панелей находится в пределах 6-10 миллиметров. Доски реализуются с толщиной от 10 до 20 миллиметров. Продукция отличается широкой сферой применения, подходит для отделки:

- Многоквартирных домов.

- Офисных зданий.

- Малоэтажных построек, других объектов с вентилируемыми фасадами.

Продукция бывает только грунтованной для дальнейшей покраски, либо в окрашенном виде сразу. Срок службы заводских панелей до 10 лет, информация подтверждается проведёнными испытаниями.

Роспан

Аналог керамосайдинга, который выпускается на территории Японии. В досках от российского производителя присутствуют следующие компоненты:

- Антибактерицидные добавки.

- Гидратационные добавки.

- Мраморная крошка.

- Жидкое стекло.

- Древесная щепа.

- Портландцемент.

Одна доска выпускается с размерами 1593 на 455 на 14 миллиметров. Второй параметр может быть равен 306 миллиметрам. Стандартная площадь – 0,49 или 0,72 метра в квадрате. Типоразмеры выпускают цокольные и стеновые.

Применяется надёжное, износостойкое трёхслойное покрытие. Производитель даёт гарантию минимум 10 лет, но изделие способно прослужить дольше при грамотном подходе. Краску фасадного акрилатно-адгезионного типа применяют на всех поверхностях.

Благодаря особому процессу сушки с формовкой панели имитируют поверхности различных материалов, в том числе – природного происхождения. Глубина рельефа – минимум 3-4 миллиметра. Фибросайдинг сохраняет свои свойства при обычных погодных условиях.

Кедрал

Компания международного масштаба, с практическим опытом от 100 лет и более. В ассортименте представлено до 30 вариантов разного оформления панелей. Для удобства дизайнеров цветовую палитру разделяют на 4 большие группы.

Выпускаются панели в таких размерах:

- Толщина – от 6 до 16 миллиметров.

- Ширина в 1500 миллиметров.

- Длина – от 1200 до 3600 миллиметров.

Подходит для малоэтажного строительства вне зависимости от того, какие типы зданий имеются в виду. Совмещаются как с частными домами, так и с общественными заведениями.

Фаспан

Компания запустила производство своих изделий с 2006 года. Декоративные элементы выполнены из дерева и кирпича. Фактура бывает разной, как глянцевой, так и матовой. Размеры панелей не превышают показателей, которыми пользуются другие компании. Капитальный ремонт и реконструкция, новое строительство – вот лишь некоторые допустимые сферы применения.

Это производство началось в 2008 году, на два года позже по сравнению с предыдущей компанией. Большинство плит выпускаются в природно-сером цвете. Краску наносят на поверхность до монтажа, либо уже после того, как он завершён. Фактура в большинстве случаев гладкая.

Панели отличаются такими размерами:

Балконы и цоколи, теплицы – объекты, при совместном использовании с которыми свойства панелей раскрываются в наиболее полной мере. Для сельскохозяйственных строительных объектов материал тоже станет незаменимым помощником.

Краспан

Производство в этой компании открыто ещё в 2000 году. Декоративная часть отличается широким выбором по доступным цветам. Поверхность обычно гладкая, дополнительно выбирают текстуру с натуральным камнем. Для лицевой поверхности применяют такие материалы:

- Слой с грунтовкой.

- Финишное покрытие, состоящее из акрила и полиуретана.

Заключение

Фасадные панели представлены на рынке в большом количестве. Они не только украшают здание, но и придают ему особую прочность. Фиброцементные фасадные панели используют всё чаще. Одна из причин – поверхность, которую сложно отличить от натурального камня. Производителей тоже много, надо выбирать известные компании, которые уже завоевали доверие.

Сырьем для производства фиброцементного сайдинга является эмульсия, в которой в строго определенных пропорциях смешиваются вода, цемент, песок, природные минеральные вещества (кварц, слюда) и фибра (волокна целлюлозы). Последний компонент — связующий, обеспечивающий высокую прочность и достаточную гибкость сайдинга. Эмульсия интенсивно смешивается, попутно насыщаясь пузырьками воздуха, после чего отправляется в бункер линии, названной в честь изобретателя материала — линией Гашека.

На вращающийся большой барабан постепенно наматываются тонкие слои эмульсии, и как только достигается необходимая толщина смеси, рулон поступает на конвейер. Там заготовку разматывают в ленту, которая в процессе движения избавляется от лишней влаги, после чего нарезается на листы. Полученные заготовки собираются в стопку и помещаются под пресс — так фиброцемент теряет избыток воздушных пузырьков и влаги, а материал получается более прочным. Наличие этой операции в технологическом процессе производства и степень сжатия зависят от того, панели какой плотности необходимо получить. В индивидуальном частном строительстве для облицовки фасадов используют, преимущественно, сайдинг средней плотности. Для его изготовления прессование не требуется. Листы фиброцементного материала режутся в размер струями воды под высоким давлением на специальной «пилораме», превращаясь в почти готовые панели фасадного сайдинга. Теперь им остается только «дозреть» — приобрести твердость.

Сегодня в целях интенсификации производства и улучшения качества материала 15-дневное «дозревание» фиброцемента заменили термической обработкой в автоклавах. Ведущий мировой производитель — компания Eternit (Бельгия) — сочетает прессование листов фиброцемента под давлением 650Н/см2, предварительное «дозревание» заготовок в спокойном состоянии на протяжении 6-8 часов и автоклавирование с давлением 10 атмосфер при температуре 175°С. Такая технология позволяет получать фиброцементный сайдинг, панели которого имеют абсолютно однородную структуру, что обеспечивает их стойкость к разного рода механическим и прочим повреждениям.

Панели сайдинга могут быть окрашены или обеспечены пластиково-красочным композитным декоративным покрытием, имитирующим текстуру дерева, кирпича, камня, керамики. Покрытие устойчиво к выгоранию и воздействию влаги, срок гарантии на сохранение внешнего вида может достигать 10 лет.

Читайте также: